Одним из широко распространенных видов соединения деталей из металлов и сплавов является газовая сварка. Она относится к группе, которая называется сваркой плавлением. По своей популярности она уступает первое место дуговой сварке. Для реализации процесса применяется так называемый сварочный газ. Его получают в готовом виде или в результате химических реакций. Особенности сварки заключаются в следующем:

- применяют различные газовые смеси;

- с ее помощью получают торцовые и стыковые швы.

Преимущества и недостатки газовой сварки

Газовая сварка – довольно простая технология, имеющая много положительных аспектов:

- Возможность проводить сварочные работы в автономном режиме. Для этого не нужен мощный источник энергии.

- Наличие простого негабаритного оборудования, которое легко поддается транспортировке.

- Процесс сварки регулируемый. Газовая горелка позволяет варьировать рабочую высокую температуру, скорость нагрева и угол наклона огня.

А также большие возможности использования: обработка применяется для соединения элементов изделий из углеродистой стали, свинца, меди, чугуна, латуни, бронзы, силумина, алюминия и его сплавов.

Есть и недостатки при проведении сварочных работ:

- Большая площадь нагрева, создающая условия для деформации соседних элементов.

- Газосварочный процесс относится к работам повышенной опасности. Сжатый кислород, и горючие смеси требуют соблюдения мер предосторожности.

- Газовая сварка предназначена для металлов толщиной до 5 мм.

- Отсутствие автоматизации газовой горелки.

- Высокие требования к профессии сварщика.

Газовая сварка металлов и труб

Назначение и область применения

Применение газового сварочного аппарата позволяет проводить следующие операции:

- сварку различных деталей;

- паяние (в том числе ремонт поврежденных изделий);

- наплавку;

- резание листового проката и труб на отдельные заготовки.

Достоинства газовой сварки позволяют использовать ее в строительстве, промышленном производстве, коммунальном хозяйстве, ремонте автомобилей, при решении бытовых задач на дачах и в загородных домах. Сварка газом способна соединить практически любой материал. Ее применяют при соединении узлов изделий из цветных металлов, тонкостенных труб, элементов сложных конструкций. При правильном подборе условий и припоя возможно сваривание чугуна и наплавление на его поверхность латуни. Соединение и резка металлических элементов позволяет получать требуемый результат хорошего качества.

Наплавка предназначена для нанесения на поверхность основного изделия металла другого типа или структуры. В этом случае обрабатываемая поверхность прогревается до температуры так называемого запотевания. Этим методом восстанавливают изношенные детали, увеличивают размеры, наплавляют материал, обладающий более высокими характеристиками по прочности и изнашиваемости. Применение наплавки увеличивает срок службы деталей, сокращает расход дефицитного материала, снижает стоимость ремонта.

Виды используемых газов

Газовая сварка и резка металлов направлены на локальное плавление участка детали. В качестве горючего материала используют разные виды. Их выбор определен многими факторами. Основные из них – температура огня и количество тепла при сгорании. При сварке применяют несколько химических веществ.

Кислород

Важнейший элемент для пайки и резки. Он используется в качестве катализатора, необходимого для активизации процессов обработки металлов. Для него характерно отсутствие цвета и запаха, плохая растворимость в воде и спирте. Кислород является активным химическим соединением. Его содержат в специальных емкостях под постоянным давлением. Для кислородной сварки используют технический газ трех сортов. Каждый вид зависит от чистоты кислорода. Это свойство влияет на качество обработки деталей.

Ацетилен

Наиболее распространенный вид, так как обеспечивает высокую температуру по сравнению с другими воспламеняющимися веществами. Он образуется на основе углеродистого кальция с водой. Химическое вещество поглощает влагу из атмосферы и расщепляется под ее влиянием, поэтому соединение хранят в закрытых барабанах. Ацетилен взрывоопасный. Однако это качество исчезает, если смесь растворить в жидкости.

Ацетилен – один из самых распространенных газов

Водород

Не имеет запаха и цвета. При контакте с воздухом становится взрывоопасным. Химический элемент хранят в стальных баллонах под давлением.

Коксовый газ

Образуется посредством переработки каменного угля. Это бесцветная смесь горючих веществ с выраженным сероводородным запахом, которую транспортируют по трубопроводам.

Природный газ

Используют на основе метана, добываемый из недр Земли.

Бензин и керосин

Продукты нефтеперерабатывающей отрасли. Имеют вид бесцветных жидкостей с запахом, которые легко испаряются. Газовая горелка подает их через испарители для образования пара.

Пиролизный газ

Подвергается очистке, так как состоит из углеводородов и угарного газа. Это побочный продукт предприятий по переработке нефти.

Общие требования к сварочным материалам

Независимо от того, какой используется тип сварки, следует применять материалы согласно существующим стандартам, где прописаны все требования к ним. Все заводские изделия должны иметь сертификат с указанием технических характеристик:

- товарный знак производителя;

- буквенно-цифровые условные обозначения, указывающие на тип и марку изделия;

- заводской номер смены и партии плавки;

- показатель поверхностного состояния проволоки или электрода;

- химический состав материала и процентное соотношение его компонентов;

- механические особенности направленного шва;

- вес нетто.

Для всех электродов важным требованием является хорошо сформированный шов и дуга со стабильным горением. Металл полученной направки обязан соответствовать заранее заданному химическому составу, во время работы должно происходить равномерное расплавление стержня, без брызг и выделения токсичных компонентов. Проволока позволяет осуществить качественную работу. Электроды могут очень долго сохранять свои технические параметры.

Чтобы произвести качественную работу, важно учитывать каждую деталь. Чтобы соединение было прочным и стойким, используйте только качественные материалы и делайте все согласно требованиям.

Материалы, подходящие для газовой сварки

Фото устройства горелок для газовой сварки

Газовая сварка незаменима в промышленности, строительстве, сельском хозяйстве. Она позволяет скреплять большое количество металлов.

Сварка чугуна необходима для устранения дефектов, трещин, распавшихся частей изделия. Газовая горелка при этом должна быть с небольшим пламенем, чтобы избежать зернистости сварочного шва.

Пайка бронзы предполагает использование восстановительного пламени. В работе используют проволоку, идентичную свариваемому материалу.

Обработка меди не предусматривает наличия зазора между краями. Это обусловлено текучестью материала, что может затруднять газосварочный процесс.

Углеродистые стали можно соединять разными методами сварки. Швы становятся крупнозернистыми благодаря использованию стальной проволоки с низким уровнем углерода.

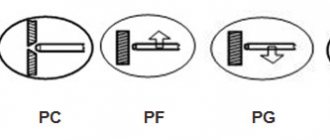

Техника наложения швов в различных пространственных положениях

Нижнее положение

Сварка в нижнем положении является наиболее простой, контролировать процесс формирования шва в данном случае проще всего. Снижается вероятность непровара и появления других дефектов. По технике выполнения применяют, как правило, спиралеобразные движения конца мундштука автогена. В разогретую сварочную ванну опускают присадку, делают “петлю” и повторяют операцию. Каждый следующий виток должен перекрывать предыдущий на 1/3 диаметра.

Тонкие листы сваривают встык отбортовкой кромок, т.е. края заготовок подгибаются и свариваются без применения присадочной проволоки. Можно использовать как правый, так и левый способы соединения.

Нахлесточные швы

Выполнять работу следует, по возможности, без перерывов. Если сделали паузу – перед повторным процессом переплавьте закристаллизовавшийся в кратере металл . Сварка производится левым способом с присадочным материалом. В работе с данным типом соединения целесообразнее применять дуговые технологи, как менее затратные и более производительные. Особенно это скажется на больших объемах.

Вертикальное положение

Возможные варианты выполнения вертикальных швов как сверху вниз, так и с подъемом снизу вверх. В первом случае применяется правый способ(применяется при малой толщине металла), во втором методе возможны оба варианта. Требуется определенная сноровка по удержанию сварочной ванны, не допуская ее стекания вниз. Она обеспечивается правильным положением мундштука, а также давлением газового пламени.

При значительной толщине деталей (до 20 мм) заполнение шва металлом следует выполнят двойным валиком. Подготовка кромок в данном случае не требуется, зазор между деталями должен составлять половину от толщины свариваемых заготовок.

Потолочное положение

Требует аккуратности и максимальной сосредоточенности. Перед подачей проволоки разогревают кромки. Когда они начинают плавится, в зон сварочной ванны вводят проволоку. Конец присадки быстро плавится, образуя сварной шов. Удержание металла в сварочной ванне происходит давлением пламени. Варят правым способом в несколько приемов, каждый слой делают небольшим по толщине. Чтобы металл не стекал по прутку, его следует держать ближе к горизонтальной плоскости потолочного шва.

Необходимое оборудование для газосварки

Газосварочное оборудование применяется с целью соединения или резки металлических элементов под действием высокой температуры. Оно предполагает использование разных видов приборов и аксессуаров, в зависимости от вида проводимых работ. Для обработки металла используются несколько компонентов.

Водяной, или жидкостный затвор

Защищает части устройств от обратного удара сварочного пламени. Это может случиться тогда, когда скорость подачи газа меньше скорости возгорания, или в случае засорения каналов мундштука горелки. Таким предохранительным устройством оснащены все генераторы.

Баллоны с газом

Специальные цилиндрические резервуары с вентилями для хранения и транспортировки химического вещества. Определить, какой в них содержится вид, можно по цвету.

Баллоны с газом для сварки

Редуктор

Снижает давление газа или держит его на определенном уровне. Устройство бывает прямого и обратного действия. Это важный элемент газобаллонного оборудования, который определяет работоспособность всей системы. Есть разные виды устройств, среди которых – кислородный редуктор. Он приспособлен к агрессивной среде и имеет голубую маркировку.

Для газовой сварки, как правило, используются простейшие однокамерные редукторы

Газовый шланг

Обеспечивает подачу горючих жидкостей. Он сделан по особой технологии. Это многослойное изделие, выдерживающее агрессивную среду, с внутренним диаметром не больше 16 мм. В зависимости от категории, шланги маркируют красным, желтым и синим цветом.

Газовые рукава

Газовая горелка

Является основной частью сварочного оборудования. Она образует пламя, необходимо для нагревания и плавления металла. По конструкции изделие бывает двух видов: инжекторного и безинжекторного. Газовая горелка работает на разных мощностях. Выбор зависит от количества газа, подаваемого в единицу времени.

Схема устройства газовой горелки

Специальный стол

Повышает удобство работы сварщика, так как выполняет несколько функций:

- фиксирует рабочие заготовки;

- хранит вспомогательный инструмент;

- является контуром заземления.

В конструкции может быть поворотная или статичная столешница.

Схема стола для сварки

Слабые места и нюансы технологии

Если начали с плюсов, будет честным остановиться и на минусах. Недостаток в скорости нагревания металла – она низкая.

Кроме того, рабочий участок при таком методе «распластан» – уж очень большая зона нагревания металла, из-за чего теряется много тепловой энергии. Имеет место и такое неприятное явление как коробление.

Поэтому, если толщина вашего металлического листа больше шести миллиметров, начинайте думать о применении газовой сварки где-нибудь в другом месте. А толстый край лучше варить, к примеру, дуговым способом.

Инжекторная и безинжекторная горелка.

Газовая сварка – не самый дорогой способ сварки, это общеизвестно. Но газ для сварки – ацетилен и кислород, которые любят использовать в качестве сварочной газовой смеси, стоят все-таки дороже, чем электричество.

А если добавить довольно высокие риски взрывов и серьезную пожар опасность, которые мгновенно возникнут при неправильном обращении с горючими жидкостями, газами, кислородными баллонами и элементарным карбидом кальция, энтузиазм немного снижается.

Технология газовой сварки отлично подходит для широкого спектра сварочных работ: от соединения деталей из алюминия и стали до работы по бронзе и чугуну.

Сразу отметим, что газовой сварке по силам практически все металлы, включая такие капризные как медь, свинец или чугун: они варятся легче именно газовой технологией, чем какими-либо другими.

Газовые резаки

Демонтаж металлоконструкции и раскрой проката невозможен без газового резака. Модели такого устройства имеют одинаковый принцип работы, но отличаются между собой размерами, конструкцией, наличием дополнительных деталей. С помощью газового резака можно выполнять работы с заготовками большой толщины. Резка происходит за счет того, что температура горения меньше температуры плавления.

Процесс условно разделяется на периоды:

Резак газовый

- Обрабатываемая зона разогревается до нужной температуры. Для получения факела пламени кислород смешивают с горючим веществом в определенной дозировке.

- Кислород способствует раскислению металла, продукты горения удаляются из рабочей зоны.

Конструкция газового резака бывает двух видов:

- Инжекторная – двухтрубная, когда технический кислород разделяется на два потока.

- Безинжекторная, или трехтрубная, при которой кислородный и газовый поток движется по разным трубкам, смешиваясь внутри головки.

Сварочная проволока и флюсы

Сварочную проволоку выпускают в мотках (бухтах). Ее выправляют и нарезают на части требуемой длины. В большинстве случаев при газовой сварке применяют присадочную проволоку, близкую по своему химическому составу к свариваемому металлу. Нельзя применять для сварки случайную проволоку неизвестной марки и неизвестного химического состава. Химический состав некоторых марок сварочной проволоки, применяемой для газовой сварки углеродистых сталей, приведен в табл. 51.

Сварка цветных металлов

Для газовой сварки цветных металлов, таких как медь, латунь, алюминий, свинец и др., а также нержавеющих сталей в тех случаях, когда нет подходящей проволоки, применяют в виде исключения полоски, нарезанные из листов той же марки, что и свариваемый металл. Однако сварка полосками ввиду того, что они обычно имеют неравномерную ширину, дает шов худшего качества, чем сварка проволокой.

Сварка бронзы

Для сварки бронзы применяют вместо проволоки отлитые прутки из той же бронзы, т. е. того же химического состава. Флюсы при газовой сварке наносят на присадочную проволоку или пруток и кромки свариваемого металла, а также добавляют в сварочную ванну.

Составы флюсов выбирают в зависимости от вида и свойств свариваемого металла. Флюс должен быть подобран таким образом, чтобы он плавился раньше, чем металл, хорошо растекался по шву, не оказывал вредного воздействия на металл шва и полностью удалял образующиеся при сварке окислы. В качестве флюсов применяют прокаленную буру, борную кислоту, кремниевую кислоту и другие специальные добавки. Флюсы используются в виде порошков, паст, водных растворов. В некоторых случаях такие растворы готовят сами сварщики.

Сварочные работы: Практическое пособие для электрогазосварщика

Евгений Максимович Костенко Сварочные работы: Практическое пособие для электрогазосварщика

Технологический процесс газовой резки

При изготовлении металлических конструкций используется не только газовая сварка, но и резка металлов. Она позволяет работать с такими заготовками:

Газовая резка

- диски, кольца;

- контурные элементы, сочетающие прямые и изогнутые линии из стали толщиной до 200 мм:

- детали сложной конфигурации;

- листы толщиной более 4 мм;

- швеллеры от №16;

- двутавровые балки от №20.

Чтобы получить высококачественный рез, поверхность металла предварительно очищается от грязи, краски, масла или ржавчины. Резка металлов – это термический способ обработки, разделенный на этапы:

- Нагреватель доводит температуру до 1100 0С.

- Газовая горелка подает в рабочую зону кислород.

- Струя, соприкасаясь с металлом, воспламеняется. Ядро пламени должно располагаться на расстоянии от 1 до 1,5 мм от обрабатываемой поверхности.

- В условиях стабильной подачи газа поток легко разрезает заготовку. Скорость струи зависит от химического состава разрезаемого материала.

Способы сварки

ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

2.1. Основные параметры и размеры стационарных машин должны соответствовать указанным в табл. 2.

Таблица 2

| Исполнение по конструктивной схеме | Наибольший размер обрабатываемых листов (сваренных полотнищ), мм | Ширина колеи рельсового пути, мм | Диапазон регулирования скорости перемещения резаков, мм/мин | Потребляемая мощность*, Вт, не более | Масса ходовой части**, кг, не более | ||

| ширина | длина | от | до*** | ||||

| Ш | 1000 | 1000 | – | 100 | 800; 1600; 2000; 4000; 6000; 8000; 10000; 12000 | 120 | 200 |

| Пк | 1000 | 2000; 4000; 6000; 8000; 12000; 20000; 24000 | 1600 | 1000 | 600 | ||

| 1300 | 2100 | 1500 | 750 | ||||

| 2000 | 2400 | 1500 | 900 | ||||

| П | 1000 | 1500 | 70 | 800 | 350 | ||

| 1500 | 2000 | 1300 | 700 | ||||

| 2000 | 2700 | 1800 | 920 | ||||

| 2500 | 3300 | 3400 | 1230 | ||||

| 3200 | 4000 | 3600 | 1900 | ||||

| 3500 | 4500 | 3600 | 1960 | ||||

| 3600 | 4500 | 3600 | 2000 | ||||

| 5000 | 6500 | 4400 | 2600 | ||||

| 6500 | 8000 | 5800 | 2900 | ||||

| 8000 | 9500 | 7100 | 3500 | ||||

| 10000 | 11500 | 8900 | 4200 | ||||

| 12000 | 13600 | 10500 | 4800 |

* Без источников питания технологической оснастки. ** Без массы устанавливаемых на ходовую часть блоков управления. *** Для машин с лазерной оснасткой верхний диапазон не ограничивается.

(Измененная редакция, Изм. № 4).

Таблица 3

| Класс точности машин | Предельное отклонение, мм |

| В | +0,10 |

| 1 | ±0,33 |

| 2 | ±0,50 |

| 3 | ±1,00 |

2.2. В зависимости от точности воспроизведения заданного контура стационарные машины следует изготовлять классов точности, указанных в табл. 3.

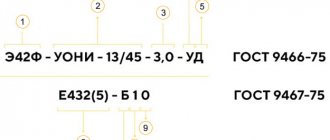

Структура условного обозначения стационарных машин приведена на схеме

1 – исполнение по конструктивной схеме; 2 – исполнение по способу резки; 3 – исполнение по системе контурного управления или способу движения; 4 – ширина обрабатываемого листа (сваренных полотнищ) в метрах; 5 – максимальная скорость перемещения резака в метрах в минуту; 6 – класс точности машины; 7- обозначение настоящего стандарта.

(Измененная редакция, Изм. № 1, 2, 3, 4).

2.3. Основные параметры переносных машин должны соответствовать указанным в табл. 4.

Таблица 4

| Типоразмер | Способ движения | Число резаков | Наибольшая толщина разрезаемого металла, мм | Диапазон регулирования скоростей перемещения резака, мм/мин, не менее | Потребляемая мощность, Вт, не более | Масса, кг, не более | |

| от | до | ||||||

| К-1 | Р; Ц; Н; Г | 1 | 65 | 100 | 800; 1600 | 30 | 15 |

| К-2 | Р; Ц; Н; Г | 1; 2 | 100 | 50 | 20 | ||

| К-3 | Н | 1-3 | 300 | 50 | 100 | 50 | |

| Пл-1 | Р; Ц; Н; Г | 1 | – | 1600; 4000 | 50* | 20* | |

| Пл-2 | Н | 1 | – | 1600; 10000 | 100* | 50 |

* Без источников питания технологической оснастки.

Условное обозначение переносных машин должно состоять из обозначений типоразмера, способа движения и настоящего стандарта.

(Измененная редакция, Изм. № 1, 2).

2.4. (Исключен, Изм. № 2).

2.5. Стационарные портальные и портально-консольные машины должны быть обеспечены устройствами для автоматического или ручного дистанционного поддержания заданного расстояния резака от поверхности листа, а также системой ручного или автоматического зажигания резака.

2.6. Точность воспроизведения заданного контура стационарными машинами следует проверять сравнением размеров заданной окружности диаметром 500 мм с вычерченными машиной окружностями того же диаметра в двух крайних по ширине обработки положениях суппорта машин. Вычерчивание производят твердосплавной чертилкой (или шариковой ручкой), закрепленной в суппорте вместо резака, на горизонтальном стальном листе (или на листе ватмана, неподвижно закрепленном на гладкой поверхности) при скорости перемещения суппорта 300 мм/мин для кислородных машин и 1000 мм/мин для лазерных и плазменных машин. Ширина линий окружностей, воспроизводимых чертилкой или шариковой ручкой, не должна быть более 0,2 мм.

2.7. Измерение предельных отклонений вычерченных машиной окружностей от заданной следует производить измерительным инструментом с погрешностью не более ± 0,01 мм по четырем диаметрам, смещенным относительно друг друга на (45 ± 0,5)°.

2.6, 2.7. (Измененная редакция, Изм. № 4).

2.8. Портальные машины должны иметь следующие показатели надежности (без источников питания технологической оснастки):

- 95 %-ный срок службы до первого капитального ремонта – не менее 9 лет;

- 95 %-ную наработку до отказа – не менее 1100 ч для программных машин и 1200 ч для линейных и фотокопировальных машин.

Показатель надежности обеспечивается при выполнении установленных техническими условиями на конкретную машину и указанных в эксплуатационной документации регламентных работ по техническому обслуживанию машин.

Техника безопасности

Газовая сварка и резка не обходятся без соблюдения правил техники безопасности. Во время работы сварщик подвергается всевозможным потенциальным опасностям. Меры предосторожности комплексные:

От поражения электротоком нужна такая защита:

Инструкции по технике безопасности

- Заземление аппарата.

- Изоляция токопроводящих частей оборудования.

- Сухая, неповрежденная одежда.

- Исключение работ в мокрую погоду.

Защита зрения требует использования специальной маски со светофильтрами.

Газовая сварка – это угроза ожогов, взрывов пожаров. Избежать аварийной ситуации помогут:

- Экипировка в спецодежду.

- Отсутствие в местах проводимых работ открытых горючих, легковоспламеняющихся веществ.

- Наличие средств пожаротушения.

- Соблюдение технологического режима.

Против отравления ядовитыми парами используют:

- Респираторы.

- Эффективную вентиляцию в помещении.

- Маски, схожие с противогазами.

4.1. Металлические материалы

4.1.1. Материалы для работы с ацетиленом и газами с подобными химическими свойствами Для изготовления деталей, контактирующих с газами, не допускается применять: – медь и сплавы с содержанием меди более 65 % (за исключением мундштуков и наконечников горелок и резаков); – материалы, содержащие медь (в том числе металлокерамические, волокнистые и мелкодисперсные), – для пламегасящих, фильтрующих и т. п. элементов с большой поверхностью);- серебро и его сплавы (за исключением твердых припоев);- цинк (за исключением антикоррозионных покрытий);- ртуть;- магний. Содержание серебра и меди в твердых припоях не должно превышать соответственно 46 и 37 % по массе. Паяные соединения должны быть сконструированы таким образом, чтобы площадь контакта шва с ацетиленом была наименьшей, а все остатки флюса после пайки можно было бы удалить. 4.1.2. Материалы для работы с кислородом Все детали, контактирующие с кислородом, должны быть обезжирены. Пружины и другие движущиеся детали, находящиеся в контакте с кислородом, должны быть выполнены из стойких к окислению материалов и не иметь покрытий. На пружины кислородных редукторов допускается наносить защитные покрытия, стойкие в среде кислорода.

Редукторы: виды и особенности

Газовый редуктор представляет собой устройство, которое постоянно понижает или держит на определенном уровне давление газа. Газовая сварка и резка металлов ведутся на основе разных типов редукторов:

- Кислородные используются при газовой сварке и сварке металлов. Такой редуктор выполняется с голубой маркировкой. Может использоваться в агрессивной среде, поскольку создан из стойких к коррозии металлов.

- Ацетиленовые редукторы нашли широкое применение в газовой сварке. Они маркируются белым цветом, крепление к баллону выполняется накидным хомутом. Данный вид редуктора имеет два манометра, один из которых держит под контролем давление газа в баллоне, второй – давление газа в рабочей камере.

- Углекислотные редукторы широко применяются в промышленности – пищевой, химической. Они имеют один или два манометра и могут подключаться только к вертикальному манометру.

При аргонодуговой сварке нашли широкое применение аргоновые редукторы, которые могут работать и с негорючими газами.

Кислородный редуктор

При сварке кислород поступает из специального баллона – он окрашивается в голубой или синий цвет. Чтобы обеспечивалась нормальная работа, кислород должен поступать в горелку равномерно и при небольшом давлении. Именно для этих целей на баллонах есть редуктор – он регулирует подачу газа. В таком случае к горелке подводятся рукава для газовой сварки – ацетиленовый и кислородный. Кислород подается в центральный канал, где струя больше разряжается, засасывает ацетилен, который попадает в горелку под небольшим давлением. Газы смешиваются в камере, после чего выходят наружу из наконечника.

Какое оборудование применяется для резки газом?

Газовая резка металла (оборудование):

- шланги;

- газовая горелка;

- регулятор давления;

- смеситель;

- газовые баллоны.

С помощью такой установки производится не только обрезка металлических изделий, но и утилизация отходов и иные действия, которые не требуют особой точности.

Аппаратура, которая нужна для осуществления резки газом, должна обязательно включать в себя вентили для баллонов и редукторы. Вентили обычно изготавливаются из стали или латуни, и в целях безопасности имеют отличия между собой. Редукторы, отвечающие за поддержание постоянного уровня давления газа, бывают двух типов: одно- и двухкамерные. Более надёжным признан редуктор с 2-мя камерами, так как его работа последовательна, и он не подвергается замерзанию.

Газовая резка металла (оборудование) должна также иметь два баллона (топливо и кислород), откуда газ подаётся по рукавам (шлангам), состоящим из нескольких слоёв резины и специального каркаса (хлопчатобумажной нити). Рабочая температура рукавов – до -35оС.

Особенности сварки труб

Сварка газовых труб производится в несколько этапов. Сначала подготавливается металл, то есть проводится разметка, режутся и собираются трубы. Из-за круглого сечения труб резка выполняется термическим резаком. Большая часть работ по сварке – это сборка деталей под нее, когда требуется учесть множество деталей – от серии изделий до их диаметра и других факторов. Сборка выполняется сварочными прихватками, которые предотвращают возможное смещение отрезков труб, сказывающееся на появлении трещин при охлаждении.

Зажигается дуга. Это делается разными способами. Затем начинается плавление металлов – основного и электродного. Для качественного шва важно уделять внимание углу наклона электрода.

Особенности сварки различных швов

Для работы с горизонтальными швами используется правый способ, что дает возможность легко формировать шов, а сам металл ванны не стекает. Сварка вертикальных и наклонных швов ведется левым способом, а если толщина металла выше 5 мм, используется двойной валик. Сварка потолочных швов предполагает нагревание кромок, пока они не оплавятся, затем в ванну вводится присадочная проволока – ее конец быстро оплавляется. Сам процесс ведется правым способом.