Разновидности

Существуют три большие группы, подробнее о каждой из них мы расскажем ниже.

Радиальные

Между двумя обоймами с технологическими канавками расположены элементы качения в один или два ряда, зафиксированные в сепараторе. Все это обязательно смазывается или закрывается защитным кожухом, предотвращающим попадание грязи.

Похожей является модель, где внешний обруч изнутри обработан полусферой, при этом не фиксируются ось отверстия корпуса и вал вращения. Такое техническое решение используется в сельскохозяйственной технике, когда невозможно или нецелесообразно совместить плоскости вращения и крепления. Они называются плавающими.

Радиальный шариковый однорядный подшипник, таблица размеров и серий

| ИСО | Аналог ГОСТ | Внутренний диаметр(мм) | Внешний мм | Ширина(мм) | Масса(кг) |

| 691 | 1000091 | 1 | 4 | 1,6 | 0,0001 |

| 602 | 12 | 2 | 7 | 2,8 | 0,0006 |

Параметры колеблются от трех миллиметров до нескольких метров. Внутренние отверстия позволяют добиваться вращение осей от 1 мл, это применяется в микромеханике (ручные и настенные часы, принтеры, сканеры, измерительные приборы, компьютеры, дисководы, кулеры). Полутораметровые поворотные точки работают на тяжелой добывающей технике (экскаваторы, погрузчики, проходческие станы), на приводах винтов в кораблестроении, везде, где требуется перемещение больших масс.

Опорные

При высоких нагрузках вдоль оси вращения используются детали, состоящие из двух шайб с ложбинкой, между которыми ставится сепаратор со сферами. Одна из плоскостей вращения упирается в блок, а вторая поверхность фиксируется на валу. Они применяются в обрабатывающей промышленности, ветрогенераторах и других конструкциях, где существуют продольные нагрузки.

Таблица размеров упорных шариковых подшипников в миллиметрах

| Наименован. ИСО | Россия ГОСТ | Параметры в мм dw dg Dg T | Тоннаж (Кн)Дин. Стат. | Вес |

| 54202 | 48202 | 10 17 32 24 | 16,6 24,6 | 0,088 |

| 54205 | 38405 | 5 27 60 45 | 55,6 89,4 | 0,63 |

| 52205 | 38205 | 20 27 47 28 | 27,6 50 | 0,22 |

| 54406 | 48406 | 20 30 70 52 | 72,8 125 | 1 |

Такие устройства работают в автомобилях на передних стойках и позволяют всему поворотному блоку мягко двигаться, постоянно удерживая весь вес машины. Манипуляция стрелы крана обеспечивается опорой на подобное изделие. По такому же принципу функционирует и место сочленения полуприцепа с тягачом большегруза. В индустрии, где приходится использовать сильные воздействия на материалы без упорных узлов, не обходится ни один станок.

Опорно-радиальные

В случаях, когда необходимо обеспечить в модели свойства двух типов используется этот механизм. Реакция элементов качения направлена как перпендикулярно, так и вдоль оси. Конструкция может быть одно и двухрядной.

За счет комбинации разнонаправленных реакций на усилие, изделие, состоящее из двух таких частей, обеспечивает полную фиксацию в пространстве. При конструировании можно обойтись одним компактным устройством. Особенности строения позволяют добиться долгой эксплуатации без обслуживания. Соответственно, при этом снижается конечная стоимость продукта.

Все вышеописанные виды есть в каталоге торгово-производственной .

Диаметр шарика в подшипнике

?Обозначение всех перечисленных характеристик составляется из признаков ( цифр ). Значения цифр определяется занимаемыми ими местами в условном обозначении ( при чтении справа — влево ) : главная и вторая – условное обозначение диаметра отверстия подшипника ( для подшипников с диаметром отверстия 10 мм и более ) ; третья – серия диаметров ; четвертая – тип подшипников ; пятая и шестая – конструктивное исполнение ; седьмая – серия ширин ( возвышенностей ).

Диаметр шарика ( для изображения на чертежах ) вычисляется по формуле : Dш = 0, 32 ( D — d ) где d — диаметр отверстия внутреннего кольца подшипника, D — диаметр внешней цилиндрической поверхности внешнего кольца подшипника. Значения сих двух размеров можно обнаружить в ГОСТах на соответствующие подшипники или в энциклопедиях на подшипники. Ключ : Тренировочное пособие «Конструирование узлов и деталей машин», авторы П.Ф. Дунаев, О.П. Леликов. Стр.161 ( для издания 2004 года ). В энциклопедических табличках этой же книжки приведены значения диаметров шариков для разных подшипников легкой и обычной серии для диаметра отверстия внутреннего кольца подшипника в промежутке от 20 до 80мм. На шарики для различных подшипников сушествуют отдельные ГОСТы ( в технических обстоятельствах содержатся главные величины ).

Классификация подшипников качения осуществляется на основе следующих симптомов : По облику тел качения Шариковые, Роликовые ( игольчатые, если ролики тонкие и высокие ) ; По образу воспринимаемой нагрузки Радиальные ( нагрузка вдоль оси вала не допускается ). Радиально — настойчивые, настойчиво — лучевые. Воспринимают нагрузки как вдоль, так и поперек оси вала. Часто нагрузка вдоль оси только одного течения. Настойчивые ( нагрузка поперек оси вала не допускается ). Линейные. Обеспечивают подвижность вдоль оси, вращение вокруг оси не нормируется или нельзя. Встречаются рельсовые, телескопические или вальные линейные подшипники. Шариковые винтовые передачи. Обеспечивают сопряжение винт — гайка через тела качения. По количеству линий тел качения Однорядные, Двухрядные, Многорядные ; По способности компенсировать несоосность вала и втулки Самоустанавливающиеся. Несамоустанавливающиеся.

Производство шариков для подшипников Когда держишь в ладошах небольшие металлические шарики из шариковых подшипников, нельзя не увидеть как они гладкие и совершенно круглые. Чтобы достичь подобных фигур и превратить легкую металлическую проволоку в блестящие металлические шарики необходимо соблюдение достаточно непростого технологического процесса, обеспечивающего изготовление шариков с точностью до сотых долей микрона. Шар является одной из сложнейших в технологическом смысле деталью. Главные периоды в изготовлении шариков для подшипников 1. Нарезка заготовок для шариков подшипников Из бухты стальной проволоки нарезаются заготовки имеющие приблизительную фигуру будущего шарика. Заготовки, помещенные между двумя дисковыми матрицами с желобами, обкатываются до придания им шаровой фигуры ( наибольшее давление 20 тонн ). Подобным типом получают шарики с допуском 100 микрон от последнего размера.

Штампованные заготовки шариков рано подвергают грубой абразивной обработке в особых барабанах, наполненных абразивными чипсами, где происходит снятие ?‚?¤ сатурновых ?? колец и центровых выступов. Затем отгалтованные таким образом заготовки попадают в шарообрабатывающие станки, воображающий собой нижнюю неподвижную и верхнюю вращающуюся планшайбы, снабженные чугунными дисками особого профиля, между которыми под давлением до 20 тонн многократно прокатываются заготовки, приобретая сферическую фигуру с припуском на последующее шлифование и доводку. Потом шарики подвергаются тепловой обработке : нагреву, закалке и отжигу в специальных муфельных печах, придающими шарикам нужный твёрдость ( HRC 60 — 62 ).

Шарики изготавливаются по ГОСТ 3722 из хромоуглеродистой стали, типа ШХ15. По заказу потребителя шарики могут быть созданы из иных марок сталей и тканей. Шарики изготавливаются термически обработанными с диаметром до 45 мм твердости 62… 66 HRC и с диаметром свыше 45 мм твердости 60… 66 HRC, но могут быть созданы и с иной твердостью. Шарики одной степени точности сортируются по группкам с весьма строгими допусками по диаметру. Любая группа упаковывается в некоторый коробку. Размер отсортированной группы шариков указывается в маркировке на коробке прямыми смыслами обычного отклонения номинального диаметра шариков, например : шарик 5, 953 — 20 ГОСТ 3722 — 81 deltaDwm L = 1, 0 мкм.

Похожие посты:

- Обозначение подшипников

- Размер ступичного подшипника

- Условное обозначение…

- Подшипники качения гост

- Маркировка подшипников

Принципы разработки дизайн проекта наружной рекламы ra86.ru. https://pharmex-market.ru небулайзер цены.

Способ изготовления

Основной трудностью производства являются высокие требования к точности обработки деталей. Поэтому, если сборку могут осуществлять почти все организации, изготовление внешних обойм и элементов качения всегда идет на крупных специализированных заводах.

Процесс состоит из:

- • Подготовки материала (проверка качества, выбраковка). Здесь убираются детали, имеющие изъяны: микротрещины, раковины и, инородные включения.

- • Формирование заготовок. Из кругляка нарезаются шайбы на специальном автоматическом устройстве, после этого они подаются на пресс, где получается кольцо. Дальше они отправляются на раскатку и доводятся до размеров, грубо совпадающих с конечным образцом. Для каждого конкретного случая используются разные формовочные оправки. В результате получается болванка, грубо повторяющая конечное изделие, только чуть больше.

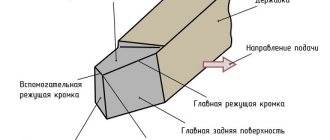

- • Обработка токарным методом. В процессе задействованы специфические станки, с программным числовым управлением. Участие человека сводится до минимума, при этом сокращается количество брака. Здесь производится доведение продукта до необходимых параметров, достигая точность в сто микрон или выше.

- • Шлифовка. Операция позволяет добиться точности исполнения в десять Мк и меньше. Поверхность приобретает характерный глянцевый вид, необходимый для беспрепятственного скольжения.

- • Закалка. После этого этапа достигаются нужные эксплуатационные качества. Заготовку подвергают нагреву и охлаждению по технологической карте. В других случаях применяется цементирование при помощи тока высокой частоты, тогда твердость будет неоднородной.

- • Маркировка. Наноситься лазерным прибором или аналогом сварки.

- • Проверка Отделом технического контроля (ОТК). В особо ответственных партиях выборочным испытаниям подвергаются части образцов.

Далее, мы расскажем, как устроен шариковый подшипник скольжения и как его собирают. Изготовление железных горошин – это отдельный технологический цикл. Процесс напоминает накатку дроби для охотничьих патронов, между двумя сковородками.

Первоначально из металлического прута, чуть большего диаметра, нарубают заготовки по необходимому размеру. После этого цилиндры поступают в первичную формовку, где проходят между двумя вращающимися дисками с канавками. На выходе получаются почти идеально круглые детали с допуском сто микрон.

Вторым шагом идет грубая абразивная обработка в шарошке, в большом барабане происходит длительное по времени перемешивание деталей и специального наполнителя. Таким образом, устраняются лишние неровности и шероховатости. После этого производится закалка в муфельных печах для придания прочности 60-62.

Следующим этапом является доводка в шарошлифовальном станке. На выходе получаем продукт с допуском в десять микрон. В некоторых случаях на подобных установках необходимо добиваться и более высокой степени точности. После этого приобретается характерная блестящая наружность, которую мы привыкли видеть. Далее, идет предпродажная подготовка, где промывают, отфильтровывают брак, сортируют по типоразмерам и упаковывают.

Ролики цилиндрические длинные ГОСТ 25255

В признаке сортировки: буквой Д

обозначаются ролики не сортируемые по длине буквой

Б

обозначаются ролики без сортировки по диаметру и длине

Устанавливается три степени точности роликов, обозначаемых в порядке снижения точности цифрами: I; II; III.

На меру точности роликов цилиндрических длинных влияют следующие величины: — разноразмерность роликов по диаметру в партии — предельные отклонения длины роликов — непостоянство диаметра — разноразмерность по длине — огранка — торцевое биение — параметр шероховатости

Материалы для изготовления

При работе техники на все элементы воздействуют постоянные нагрузки, такие как механическая деформация и трение. Поэтому к применяемому сырью есть ряд жестких требований. Конечный продукт должен соответствовать целому перечню качеств:

- • устойчивость к истиранию;

- • способность сохранять калибр;

- • твердость;

- • вязкость;

- • способность сопротивления к многократным деформациям.

Как исходный материал используют высокоуглеродистую хромистую сталь. Он одинаково хорош как для обойм, так и для звена качения. Но есть случаи, когда узел эксплуатируется в условиях повторяющихся ударных нагрузок. В этом варианте детали производят из железа с низким содержанием углерода. Создание твердой поверхности достигается последующим насыщением. В результате получается механизм с жестким внешним слоем и вязкой серединой.

Основными материалами являются стали:

- • хромистые ШХ 15, 15 СТ, 20 СТ, ШХ 4;

- • цементируемые 18ХГТ, 20Х2Н4А, 15 Г 1, 15Х, 08, 10.

Для производства сепараторов может применятьс бронза, алюминий, чугун и пластмасса. Это обусловлено тем, что основная проблема – трение элемента качения об обойму в процессе работы. Деформационные нагрузки между этими частями незначительные. Это устройство предназначено для равномерного распределения по периметру обруча.

Материалы

ГОСТ 3722-81 допускает получение конструктивных подшипниковых элементов из хромоуглеродной стали разновидности ШХ15. Когда покупателю требуется шар с другими характеристиками (в частности, твердости), из других материалов, он выпускается в индивидуальном порядке. Используют ШХ4, 95Х18,12Х18, и др.

Для процесса обязательно применение высококачественной проволоки из стали. Речь идет о хромистой или молибденово-кремниевой стали.

Малоуглеродистая сталь нужна для получения охотничьей дроби или для изделий особого назначения, приветствуется применение тугоплавкой стали: латуни, алюминия, меди, и других полиамидных и полимерных материалов.

Крайне интересны последние исследования, которые позволили получить инновационную синтетическую основу – нитрид кремния. Эта синтетическая керамика являет собой отдельный тип, характеризующейся самоусилением.

Маркировка сфер для шариковых подшипников, их размеры и расшифровка

Главным значением является диаметр, обозначаемый в таблицах буквой d. Промышленность выпускает модели габаритами от 0,25 до 150 мм.

Для удобства работы с узлами, снижающими трение, проведена унификация параметров звеньев. Промышленность выпускает их строго определенного формата. По классу точности изделие маркируется цифрами: 3; 5; 10; 16; 20; 28; 40; 60; 100; 200, которые показывают уровень обработки. Чем меньше значение, тем грубее исполнение.

Стандартная масса рассчитывается из плотности стали 7,85 килограмм на один дециметр. Буква Н ставится в маркировке перед линейным калибром, в случаях использования в типовых механизмах качения. В других вариантах используется аббревиатура Б.

Таблица размеров по диаметру шариков шариковых радиальных и роликовых подшипников приведена ниже

| Расстояние в мм | В дюймах | Масса 1000 шт в кг |

| 0,300 | — | 0,00011 |

| 0,400 | — | 0,00026 |

| 0,600 | — | 0,00089 |

| 0,680 | — | 0,00129 |

Условное обозначение шариков по ГОСТ 3722

например:

Шарик Н 25,4 G 20 шарик диаметром 25,4 мм с 20 степенью точности

В дополнительном обозначении:

буква «Н» — шарики применяемые в подшипниках качения. буква «Б» — шарики не сортируемые по диаметру.

Диаметр шарика:

обозначение номинального диаметра в миллиметрах

Степень точности:

На меру точности шариков влияют следующие величины: — отклонение среднего диаметра шариков , применяемых в виде отдельных деталей — разноразмерность шариков по диаметру в партии — непостоянство единичного диаметра — отклонение от сферической формы — параметры шероховатости поверхности.

Существует 11 степеней точности

шариков по стандарту

ГОСТ

: G 200 ; G 100 ; G 60; G 40; G 28; G 24; G 20; G 16; G 10; G 5; G 3; (перечислены в порядке увеличения точности )

Классы точности

стальных шариков по стандарту

DIN 5401

: G700, G600, G500, G300, G200, G100, G80, G40, G28, G20, G16, G10, G5, G3 (перечислены в порядке увеличения точности )

Характеристика

Они делятся на группы по конструктивным особенностям и сферам применения. Каждый образец имеет свои параметры:

- • Габариты, включают в себя величину вала и посадки, ширину обоймы.

- • Вес, зависит от варианта исполнения.

- • Степень защищенности (открытые, частично закрытые, полностью герметичные).

- • Допустимые нагрузки.

- • Возможные обороты.

Большая часть информации зашифрована в маркировке. Например, радиальный однорядный подписан так:

- • первое поле обозначает ширину;

- • разновидность по конструкции;

- • конфигурация;

- • цифра 0;

- • данные по диаметрам;

- • норма посадки вала.

Дополнительными буквами обозначаются технические особенности, как рядность и материал сепаратора.

Ролики цилиндрические короткие ГОСТ 22696

В признаке сортировки: буквой Д

обозначаются ролики не сортируемые по длине буквой

Б

обозначаются ролики без сортировки по диаметру и длине

Для роликов цилиндрических коротких установлены 6 степеней точности: I, II, IIA, III, IIIA, IV.

На меру точности роликов цилиндрических коротких влияют следующие величины: — предельные отклонения среднего диаметра ролика — разноразмерность роликов по диаметру в партии — непостоянство диаметра — разноразмерность по длине — предельные отклонения длины роликов — огранка — конусообразность — торцевое биение

Таблица шариковых подшипников по размеру, как их подобрать

Подробную информацию вы можете получить на сайте торгово-производственной . Они предоставляют широкий ассортимент подобных изделий.

| Наименование ИСО | Россия аналог ГОСТ | Расстояние качения | Число |

| 608 | 18 | 3,97 | 6 |

| 624 | 24 | 2,38 | 6 |

| 627 | 27 | 3,97 | 7 |

| 693 | 1000093 | 1,58 | 6 |

| 698 | 1000098 | 3 | 8 |

| 6001 | 101 | 4,76 | 8 |

Таблица использования металлических шариков

| Калибр в мм | Маркировка | Численность горошин в штуках |

| 1,587 | 13; 60113; 80213; 1060393; 1080093 | 6 |

| 33; 60223; 80123; 160023; 180023 | 7 | |

| 2,381 | 24; 60424; 80024; 160024; 180324 | 6 |

| 1000096; 1060096; 1080096 | 8 | |

| 1000802; | 12 | |

| 3,500 | 1002099; 1063099; 1080499 | 7 |

| 1050903 | 11 | |

| 1, 300 | 2003083 | 7 |

| 1006084 | 9 | |

| 2,000 | 1007094; 1060394; 1980494 | 7 |

| 1007095; 1060695; 1080595 | 8 | |

| 1007088 | 10 |

Параметры, характеристики и размерность шариковых подшипников в таблице.

| Наименование типа | Маркировка | d | D | b | r | Вес (кг) |

| 60000 | 80000 | 3 | 10 | 4 | 0,3 | 0,002 |

| 60025 | 80025 | 5 | 16 | 0,5 | 0,006/td> | |

| 600200 | 80200 | 10 | 30 | 9 | 1,0 | 0,032 |

| 60203 | 80203 | 17 | 40 | 12 | 1,0 | 0,065 |

| 60205 | 80205 | 25 | 52 | 15 | 1,5 | 0,125 |

| 6027 | 8027 | 35 | 72 | 17 | 2,0 | 0,290 |

Сфера применения

Данный узел широко распространен. Везде, где происходит вращение вала, используется тот или иной вид. Он позволяет продлить срок службы, снизить потери на трение и предотвратить перегрев. В зависимости от условий применения различается и смазка для шариковых подшипников.

Открытые модели используются внутри механизмов обычно в присутствии жидких масел, таких как: «Нигрол», «Литол», «Автол». Смазывание и охлаждение происходит за счет циркуляции внутри конструкции. Закрытые модели поставляются с заводов уже обработанными и тугоплавкими. В особых случаях используется графит, обладающий свойством снижать трение.

Узлы качения на основе сферических звеньев встречаются повсеместно: в часах; в бытовых приборах (фен, пылесос, миксер, микроволновая печь, швейная и стиральная машины); в ручных инструментах; в любом транспорте, имеющем колеса и двигатель. Легкая, пищевая, тяжелая, обрабатывающая промышленность используют такие детали самых разных размеров (от 1,5 мм до 3 и более метров).

Изготовление и цены

Изготовление таких продуктов, как шариковые подшипники представляет собой довольно сложный технологический процесс. Он включает несколько этапов. Самым сложным можно считать изготовление самих шариков.

Первый этап — штамповка заготовок. Для их формирования используется стальная проволока. После этого заготовки проходят обкатку, для того чтобы придать им шарообразную форму и определенный диаметр.

Второй этап — обработка шариков до закалки. Во время этого этапа происходит абразивная обработка шариков. После этого отгалтованные шарики подвергаются термической обработке.

Шлифовка шариков — заключительный этап производства. Эта процедура выполняется на шлифовальном станке. Когда операция завершена, готовые изделия отправляют на промывку. После этого производится их контроль. Далее выполняется сортировка по селекционным группам в зависимости от диаметра с последующей упаковкой.

Потребность в шариковых подшипниках разного диаметра сегодня достаточно высока. У потребителей, которые заинтересованы в их приобретении, конечно же, возникает вопрос, касаемо их стоимости. Необходимо сказать, что цена шариковых подшипников может быть разной. Она варьируется в диапазоне от 19 до 6,5 тысяч рублей. На цену изделия оказывает влияние марка подшипника, диаметр и фирма-изготовитель.

Как разобрать подшипник сферический шариковый: видео

На первый взгляд, неясно, как могут попасть элементы качения между обоймами. На самом деле процесс происходит следующим образом:

- Удаляется сепаратор. Обычно две половинки скреплены заклепками, которые выводятся высверливанием.

- После этого оставшиеся внутренности скатываются вплотную друг к другу и кольцо свободно вынимается.

Опорно-радиальный прибор позволяет извлечь две половинки обруча. Плавающий легко разделяется после извлечения нескольких металлических горошин. Это достигается разгибанием усиков, удерживающих их на месте. В образцах с бронзовым делителем делается специальное технологическое отверстие, с которого начинается демонтаж.

Как собирают разные виды шариковых подшипников: фото

Внутреннее кольцо помещается на свое место, когда элементы качения собраны вплотную. После этого они распределяются равномерно по периметру, и на них накладывается с двух сторон конструкция, фиксирующая положение, заклепками половинки скрепляются между собой.

Технология не позволяет добавить большее количество, потому что сборка станет невозможной. Если на узел создается большое давление, то разработчики помещают большее число шаров, но для этого приходится в одной из обойм делать технологическое отверстие. При таком способе сборки площадь с опорного прикосновения увеличивается в два раза. Фиксация производится за счет бронзового устройства. Недостатком является высокая стоимость.

Модель со сферическим корпусом. В этом случае мы можем повернуть внутреннее кольцо под девяносто градусов относительно внешнего. Если до комплекта не хватает четырех горошин, то весь узел легко вынимается и вставляется. Это становится понятным по фото. Монтаж на внутренней поверхности осуществляется загибанием удерживающих усиков.