В статье мы расскажем об основных технологиях изготовления пластиковых изделий и поможем вам выбрать наиболее подходящий для ваших целей метод.

Сегодня технология производства пластмассовых изделий доступна не только большим промышленным компаниям с огромными тиражами, но и обычным людям, изобретателям и бизнесменам. Технологии производства позволяют создавать пластиковые детали или корпуса для любых изделий в любом количестве, что открывает новые просторы для изобретательства, творчества или бизнеса. Например, в прошлой статье мы писали о производстве корпусов для квадрокоптеров как готовой бизнес-идeе, которой практически никто не занимается в Украине.

Существует три технологии изготовления пластиковых изделий. Все эти технологии позволяют создавать высококачественные изделия из пластика, но имеют некоторые различия. Рассмотрим подробно каждую из технологий, ее преимущества, недостатки и сферы применения. Наша статья поможет вам выбрать технологию производства пластмассовых изделий конкретно для вашего случая.

Производству пластикового корпуса предшествует создание 3D-модели. Подробнее об услуге моделирования корпусов для приборов вы можете узнать здесь.

Технология производства пластмассовых изделий при помощи 3D-печати

Сегодня технология 3D-печати приобрела невероятную популярность не только в мире, но и в Украине. При помощи 3D-принтера можно сравнительно быстро получить готовое изделие и использовать его в качестве прототипа, для выставки или презентации, в научной деятельности при моделировании разных процессов. Распечатанные изделия позволяют полностью оценить функциональность будущего пластикового корпуса без существенных затрат на запуск многосерийного производства. С этой точки зрения технология производства пластмассовых изделий при помощи 3D-печати является незаменимым средством для оценки рентабельности продукта. К тому же, на этом этапе можно легко заметить изъяны или недостатки функционала предмета и переделать 3D-модель.

Наиболее распространенным методом 3D-печати является FDM технология. Этот метод используется практически во всех сферах производства. Печать осуществляется послойно путем поступления материала (полимерной нити) в сопло-дозатор. FDM технология ограничивается размерами принтера, но возможно создание нескольких деталей изделия с их последующим склеиванием. При использовании этой технологии необходимо создавать специальные подпорки, если в изделии есть большие углы наклона. После печати эти подпорки убираются. Кроме того, широко применяются технологии SLS (лазерное спекание порошка) и SLA (лазерное спекание жидкого фотополимера). В зависимости от используемых материалов, есть возможность получения корпуса из разных видов пластика любого цвета.

Обращайтесь в компанию KLONA за услугой 3D-печати. Мы поможет вам подобрать самый подходящий способ 3D-печати, выберем материал, который подойдет для вашего изделия, и оборудование для реализации вашего проекта.

3D-печать относится к штучному производству пластиковых изделий, так как является идеальным вариантом производства корпусов или деталей в маленьком тираже (до 20 шт.).

Преимущества производства изделий путем 3D-печати

- Нет подготовительных этапов: сразу после получения 3D-модели, ее можно отправлять на печать в принтер.

- Очень простой метод, который не требует дополнительного оборудования.

- Позволяет добиться довольно высокой точности изделия, которая зависит от применяемого принтера.

- Большой выбор материалов и методов печати позволяет реализовать любой проект.

Недостатки технологии 3D-печати

- низкая производительность: печать одного изделия может занять несколько часов, когда в других методах изготовления пластиковых корпусов – от нескольких секунд;

- ограниченность по габаритам получаемых изделий: если корпус очень большой и должен быть цельным, то 3D-печать может не подойти для такого запроса в связи с ограниченными размерами принтера.

При создании пластиковых корпусов очень важна разработка промышленного дизайна изделия. Промышленные дизайнеры компании KLONAсоздают максимально удобные и функциональные корпуса с точки зрения технологии производства и удобства использования. Рекомендации по дизайну корпусов вы можете узнать здесь.

Технология изготовления пластмассы

Все технологические мероприятия выполняет вакуумное оборудование. Контролирует процесс и управляет работой агрегата оператор.

В качестве сырьевой базы применяют:

- поликарбонат;

- поливинилхлорид;

- полиэтилен;

- термопластик.

Какой конкретно вид материала выбрать, зависит от изделия и области его использования. Все перечисленное сырье соответствует требованиям качества, а еще его можно окрасить в нужный цвет.

Технологический процесс состоит из трех этапов:

- создается матрица — точная копия изделия. Форму делают из материалов, устойчивых к высоким температурам. Чаще всего — из алюминия, стекловолокна, термических видов смол;

- пластику придают необходимую форму — полимерный лист закрепляют. Затем нагревают до состояния гибкости. Процесс происходит в специальном агрегате. Матрицу устанавливают внутрь оборудования заранее. Когда пластик начнет растягиваться, лист в автоматическом режиме подается в матрицу. Гибкий полимер плотно облегает форму. Далее к работе подключается вакуумный насос. Устройство удаляет фрагменты воздуха, образовавшегося в месте соединения заготовки с пластиком. После того, как полимер обтянет матрицу максимально плотно, срабатывает автоматика. Изделие охлаждается. Каркас извлекают из формы;

- завершающий этап — доработка изделия. Удаляют фрагменты полимерного листа, делают нужные отверстия, если необходимо — вставляют крепления и фиксаторы.

Готовое изделие попадает на транспортер и поступает на покраску. Затем — на упаковку и дальнейшее хранение на склад.

Технология производства изделий из пластмасс: литье в силиконовые формы

Этот способ относится к мелкосерийному производству и лучше всего подходит для изготовления небольшой партии изделий (от 20 до 1000 штук).

Для изготовления силиконовых форм необходима мастер-модель – прототип будущего изделия. В качестве мастер-модели можно использовать готовый пластиковый корпус или напечатанный на 3D-принтере.

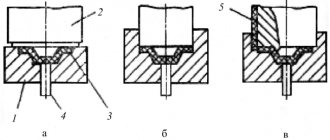

После получения мастер-модели можно приступать к изготовлению обратной силиконовой формы. При помощи клейкой ленты отмечаются линии разъема формы и закрываются отверстия. Внутри размещается литниковая система для подачи силикона и монтируется опалубка. Эта технология производства пластмассового изделия состоит в заливке высококачественного дегазированного силикона в опалубку, внутри которой находится прототип. После этого происходит застывание силикона и форму можно использовать для серийного производства. Процесс изготовления силиконовой формы составляет примерно сутки.

Разогретый пластик заливается в силиконовую форму, где вакуумная среда обеспечивает удаление пузырьков газа и воздуха, которые образовываются при смешивании пластика с растворителем. После застывания пластика форма готова к следующей отливке. Возможно существенно повыcить производительность за счет одновременно использования нескольких силиконовых форм.

Преимущества метода литья в силиконовые формы

- Силикон идеально повторяет форму мастер-модели, что позволяет добиться высокой точности.

- Метод отличается сравнительно невысокой стоимостью при небольших тиражах.

Недостатки использования силиконовых форм

- при помощи одной силиконовой формы можно получить до 20 готовых изделий в зависимости от ее стойкости;

- ограниченность по габаритам получаемых изделий: силиконовые формы используют для получения мелких и средних деталей (до 30-40 см);

- невысокая скорость производства (застывание пластика может составлять несколько часов, что позволяет получать всего 5-10 изделий из одной формы в день);

- ограниченность конструкции – минимальная толщина пластиковых изделий должна составлять 0,1 мм.

Разновидности пластиков

В настоящее время промышленностью выпускается и используется множество разновидностей пластиков.

По своему составу пластмассы подразделяются на:

– листовые термопластические массы – оргстекло, винилпласты, состоящие из смол, пластификатора и стабилизатора;

– слоистые пластики, армированные одним или несколькими слоями бумаги, стеклоткани и т.д.;

– волокниты – пластики, армированные стекловолокном, асбестовым волокном, хлопчатобумажным и т.д.;

– литьевые массы – пластики, не имеющие в составе других компонентов, кроме полимерных соединений;

– пресс-порошки – пластики с порошкообразными добавками.

По типу полимерного связующего пластики подразделяются на:

– фенопласты, которые изготавливаются из фенолформальдегидных смол;

– аминопласты, изготавливаемые из меламинформальдегидных и мочевиноформальдегидных смол;

– эпоксипласты, использующие в качестве связующего эпоксидные смолы.

По внутренней структуре и свойствам пластики делятся на две большие группы:

– термопласты, которые при нагреве плавятся, но после охлаждения сохраняют свою первоначальную структуру;

– реактопласты, с исходной структурой линейного типа, при отверждении приобретающие сетчатую структуру, но при повторном нагреве полностью теряющие свои свойства.

Термопласты могут использоваться неоднократно, для этого их достаточно измельчить и расплавить. Реактопласты по рабочим качествам, как правило, несколько лучше термопластов, но при сильном нагреве их молекулярная структура разрушается и в дальнейшем не восстанавливается.

Технология производства пластмассовых изделий при помощи литья пластика под давлением

Этот метод подходит для многосерийного производства (от 1000 деталей) пластиковых корпусов. При литье пластика под давлением можно получать изделия сложной конфигурации из разных материалов (полимеров, металла и пр.). Технология состоит в литье разогретого материала под давлением в пресс-формы.

Пресс-форма – это устройство, точно повторяющее конструкцию будущего изделия. Высокое давление необходимо для того, чтобы пластик или металл заполнил все маленькие отверстия и углубления в пресс-форме. Неотъемлемым этапом изготовления пресс-формы является проектирование пресс-форм. Это гораздо сложнее, чем создание силиконовой формы.

Услугу проектирования пресс-формы для вашего изделия вы можете заказать в компании KLONA. Наши моделлеры имеют навыки в проектировании пресс-форм для корпусов сложной конфигурации. Подробнее об услуге читайте здесь.

Пресс-формы изготавливают из высококачественного металла на основе 3D-модели. Они отличаются высокой долговечностью, прочностью и точностью. Пресс-формы используются во всех видах промышленности для получения пластиковых, металлических и прочих литьевых изделий.

Преимущества производства методом литья под давлением

- Невысокая себестоимость изделий при больших тиражах.

- Нет ограничений в конфигурации пластиковых изделий.

- Идентичность всех изделий и низкий процент бракованных изделий.

- Долговечность пресс-форм (компания KLONAпредоставляет гарантию на пресс-формы на весь период сотрудничества).

- Одна пресс-форма может производить неограниченное количество изделий (любую изношенную деталь можно заменить новой). К тому же, существуют многоместные пресс-формы, которые позволяют производить десятки изделий за раз (например, колпачков для ручек).

- Высокая производительность: формирование и остывание одного корпуса происходит меньше чем за одну минуту (в зависимости от конфигурации может составлять от 5 секунд). Подробнее о видах пресс-форм читайте здесь.

Недостатки технологии серийного производства при изготовлении пресс-форм

- процесс проектирования пресс-форм может занимать несколько недель, что существенно оттягивает запуск производства;

- производство и проектирование пресс-формы даже для маленького пластмассового корпуса потребует больших затрат на старте производства.

Производство пластиковых изделий как идея для бизнеса

Главное достоинство проекта по запуску мини цеха — доступное и дешевое сырье. Низкая себестоимость изделия станет гарантом получения прибыли и увеличит рентабельность бизнеса.

Полимер как сырьевой источник имеет ряд важных технических характеристик, особенно с учетом его низкой цены.

Пластик выгодно отличается от других материалов: изделия из него обладают следующими преимуществами:

- мало весят;

- имеют высокий запас прочности;

- не боятся влаги;

- устойчивы к низким температурам.

Полимер пластичен, с ним легко работать. Дополнительный бонус — возможность многократной переработки. Все это увеличивает ценность полимера как сырья. Но нужно понимать, что с каждой последующей переработкой качество будет ниже. Исправить ситуацию помогут специальные составы. Их смешивают с вторичным сырьем, и тогда технические показатели пластика улучшаются.

Справка!Переработку полимеров классифицируют как утилизацию ненужного сырья и отходов промышленного производства.

Предприниматель может рассчитывать на некоторые бонусы:

- государственное финансирование;

- льготный кредит;

- налоговые послабления.

Изделия из пластика охотно покупают за границей, и бизнес имеет все шансы на расширение. Из семейного проекта в будущем может получиться масштабное предприятие с выходом на зарубежные каналы сбыта.