Марки электродов для сварки стали

Раз существуют десятки типов сталей, значит для них разработано столько же электродов. Чтобы варить сталь электродами необходимо иметь навыки ручной дуговой сварки, выбрать подходящие электроды и знать особенности самого металла. Обо всем этом мы и расскажем далее.

Чаще всего на прилавках магазинов можно встретить электроды для сварки углеродистых сталей. А все потому, что этот металл используется чаще всего. Поэтому любой более-менее крупный производитель выпускает электроды для сварки углеродистой стали. Самые распространенные марки — МР, УОНИ, ОЗС и АНО. Давайте подробнее разберемся, какие именно разновидности этих марок используются для стали.

Электроды для жаростойких и жаропрочных сталей

- Классификация электродов

Жаростойкими считаются стали, которые сохраняют способность сопротивляться окислению, или появлению окалины при температурах выше 550° С. Жаростойкие стали работают при температурах до 900°С под нагрузкой в заданном промежутке времени, не изменяя физико-механических свойств. Для достижения таких свойств, при производстве сталей используются специальные легирующие добавки — Cr, Si, Al, для жаростойких сталей. Ti, Al, Mo, B, Nb для жаропрочных. А также используются особые режимы закалки и старения. Все эти факторы создают определенные сложности при проведении сварных работ.

При формировании сварного шва жаростойкие стали формируют в зоне сварки защитную оксидную пленку, которая приводит к разупрочнению шва. А при остывании из-за кристаллической структуры стали вокруг зоны сварного шва высока вероятность образования микротрещин. При этом предварительный нагрев не снижает скорости остывания металла ниже критической, а только увеличивает зерно металла в районе шва, что приводит к появлению трещин уже в холодном состоянии. Бороться с этим явлением получается только применением специальных приемов при проведении сварочных работ. По ГОСТ 10052-75 задокументировано, какими электродами варить жаропрочную и жаростойкую сталь, и именно для этих сталей выделено около 30 типов электродов. Перечислим некоторые конкретные разновидности.

— ОЗЛ-25Б, ЦТ-28 – сварка жаропрочных сплавов на никелевой основе, ХН78Т;

— ЦТ-15 — Сварка жаропрочных конструкций из сталей 12Х18Н9Т, 12Х18Н12Т и Х16Н13Б;

— ОЗЛ-6 – сварка жаростойких сталей работающих в окислительных средах 20Х23Н18 и 20Х23Н13;

— ГС -1 – сварка тонколистных сталей, работающих в науглероженных средах, типа 20Х25Н20С2 , 45Х25Н20С2;

— ОЗЛ-35 – сваркажаростойких сталей на никелевой основе, выдерживающих до 1200° С, типа ХН70Ю и ХН45Ю;

— INOX B 25/20, E6018, AWS E505-15 — зарубежные аналоги для сварки жаропрочных хромоникелевых сталей.

В целом их можно сгруппировать по типам покрытия – основному, рутиловому и рутилово-основному. Рутиловое покрытие состоит в основном из диоксида титана в минеральной или искусственной форме. Расплавление происходит мелкими каплями, разбрызгивание минимальное, шов выходит аккуратным и тонким, а шлак легко очищается. Основной тип покрытия содержит в основном оксиды кальция, магния и определенную долю плавикового шпата. Формируется некоторая вялотекучесть сварной ванной, в связи с этим сварной шов формируется более выпуклыми и большими валиками. Электроды с этим покрытием хорошо подходят для сварки в любом положении.

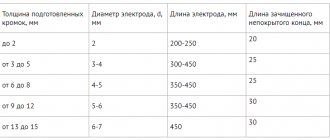

При этом для стержня электрода используется высоколегированная сталь. Ее теплопроводность значительно ниже, а электрическое сопротивление значительно выше, что приводит к ее быстрому расплавлению. И на выходе мы получаем гораздо более высокий коэффициент наплавки, нежели у электродов для углеродистых и низколегированных сталей. Но при этом необходимо придерживаться достаточно низких значений сварочного тока, и использовать электроды небольшой длины. Иначе можно получить перегрев самого электрода, и неправильный характер расплавления последнего, вплоть до отпадения кусков от электрода.

Хорошие результаты при сварке жаростойких и жаропрочных сталей дает аргоно-дуговой сварка с неплавящимся вольфрамовым электродом. Достаточно широкое распространение получила также автоматическая сварка под флюсом с применением присадочной проволокой из легированной стали.

Для оцинкованных труб Электроды Шадринские Сварочные электроды озл-6 Отличие электродов АНО от УОНИ

Особенности сварки

Чтобы обеспечить достойное качество швов вам необходимо знать некоторые нюансы сварки сталей. Разумеется, мы не сможем их все перечислить, но вы узнаете основы основ, которые упростят вашу работу.

При сварке высокоуглеродистой стали рекомендуется предварительно прогреть металл до температуры не более 650 градусов. Для сварки применяйте контактную, газовую или дуговую технологию. Желательно использовать флюсы и присадочную проволоку. Состав проволоки должен быть идентичен составу стали.

Для сварки аустенитных сталей применяйте технологию контактной сварки, используя пониженное значение плотности сварочного тока.

Разнородные стали

Что касается сварки разнородных сталей, то и здесь есть свои особенности. Разнородными считаются те металлы, которые принадлежат к разным классам. Например, аустенитная сталь и перлитная сталь разнородны. Также разнородными считаются высоколегированные и низколегированные стали. Для подобных работ при РДС сварке нужно использовать специальные электроды для сварки разнородных сталей. Но РДС сварка все же не рекомендуется. Желательно варить такие металлы не электродуговой сваркой, а лазером или плазмой. Такие технологии предполагают малую глубину плавления металла. Поэтому качество швов намного лучше, чем при дуговой сварке.

Специально для сварки перлитной и аустенитной стали была придумана отдельная технология. Суть этой технологии проста. На деталь из перлитной стали наплавляется небольшой слой аустенитной стали. Затем подогреваются кромки и обе детали свариваются вместе. При этом нужно выбирать тот режим сварки, который подойдет для аустенитной детали.

Применяйте электроды с низким содержанием водорода, если варите разнородные стали. Ведь при избыточном количестве водорода у деталей начинают образовываться трещины в их начальной стадии. Также при избытке водорода увеличивается вероятность образования пор.

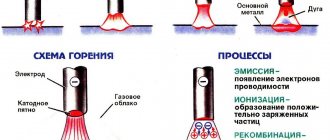

Что лучше переменный или постоянный ток

Ответ на этот вопрос достаточно простой— это постоянный ток. У источников переменного тока есть определенный ряд преимуществ таких как невысокий потери электроэнергии, но качество сварочного шва на переменном токе ниже. Это связано с тем, что при сварке на переменном токе дуга имеет нулевое напряжение за период 3 раза. Фактически она обрывается на долю секунды и снова разжигается.

Чтобы стабилизировать горение дуги в электронное покрытие добавляют специальные компоненты, улучшающие ионизацию. Также на переменном токе происходит смена полярности за секунду 120 раз при промышленной частоте в 60 Гц, что в свою очередь сказывается на нестабильности сварочного процесса.

Расскажем немножко о полярности. При использовании обратной полярности максимальный нагрев идёт на электрод что в свою очередь снижает количество тепла вводимая деталь, а это уменьшает деформацию.

При использовании прямой полярности соответственно ситуация обратная, максимальное тепло выводится в деталь что может обеспечивать более глубокое проплавление металла и применяется для сварки детали с большими толщинами. Также применяется для сварки тиг чтобы не ввести дополнительный перегрев вольфрамовую электрода.

При сварке на переменном токе полярность пол периода прямая, а после меняется на обратную что в свою очередь негативно сказывается на качестве сварки.

Рекомендации для новичков

Как вы видите, сварка стали сопряжена с множеством нюансов, о которых нужно знать. Новички часто боятся браться за сварку стали, думая, что не смогут выполнить такую сложную работу. Но, поверьте, чем больше ваш опыт — тем выше ваши профессиональные навыки. А значит проще и сама работа.

Можно сколько угодно избегать сложных сварочных работ, но так вы никогда не научитесь главному. А имея надежную базу из теории и навыков вы уже можете выполнять сложную сварку. Даже не имея достаточного опыта.

Вашу работу упростит правильный подбор электродов. Варите жаропрочную сталь? Придите в магазин и четко объясните продавцу, что вам нужны электроды для жаропрочных сталей. С этого и можно начинать. В дальнейшем вы уже получите достаточно опыта, чтобы самостоятельно выбирать электроды без посторонней помощи.

Какими электродами лучше всего варить нержавейку

Для сварки изделий из нержавейки существует достаточно большое разнообразие сварочных электродов. Это и универсальные в своём роде электроды ЦЛ-11, которые дают возможность получить стойкий к коррозии шов, и электроды НЖ-13, а также другие.

Для сварки нержавейки инвертором предпочтительно использовать следующие марки электродов:

- ЦЛ-11 — электроды предназначены для сваривания сталей марок 08Х18Н12Б, 08Х18Н12Т, 12Х18Н9Т, 12Х18Н10Т. Они позволяют получить качественный и стойкий к коррозии сварочный шов. Электроды ЦЛ-11 для сварки нержавейки не слишком дорогие, в отличие от других электродов;

- ОЗЛ-17У — электроды применяются для сваривания сталей с большим содержанием хрома и никеля.

Также для сварки нержавейки можно использовать электроды ЗИО-8, НИИ-48Г, Esab OK 61.30 или KOBELCO LB-52U. Последние два варианта электродов позволяют добиться качественного сварного соединения. Однако их стоимость на порядок выше стоимости электродов ЦЛ-11 и им подобным.

Необходимое оборудование

То, какое именно оборудование будет использоваться, зависит от выбранной технологии сварки.

Для газовой сварки потребуются:

- баллоны с горючим газом;

- комплекты шлангов для подачи газов в газовую горелку;

- редукторы;

- газовая горелка;

- присадка (проволока);

- сварочный молоток;

- щетка для зачистки сварных соединений;

- резервуар с водой для охлаждения газовой горелки.

Если речь идет об электрической сварке, то здесь перечень оборудования также будет варьироваться в зависимости от того, какой технологией будет пользоваться сварщик, однако, общий перечень является стандартным:

- источник сварочного тока;

- комплект кабелей для направления тока к месту сварки;

- комплект шлангов (рукавов) для подачи защитного газа (в случае использования данного способа);

- механизм для подачи сварочной проволоки (если используется данная технология);

- присадки (электроды или сварочная проволока, подобранные в соответствии с выбранной технологией, а также в соответствии с физико-химическими параметрами свариваемой стали).

Также потребуются средства для очистки сварного шва от шлаков, образуемых в процессе сварки (молоток, щетка и при необходимости химические средства очистки).

Также при осуществлении сварки потребуется использование защитного оборудования для сварщика:

- костюм из плотной ткани, прошедшей пропитку огнезащитными составами;

- сварочная маска с затемненным стеклом или очки;

- перчатки (краги).

Если выполняются работы высотного типа, то потребуется также и специальный пояс для выполнения высотных работ.

Вне зависимости от того, идет ли речь об электросварке либо о газовой сварке, потребуется подготовить также приспособления для фиксации деталей. В промышленных условиях используются специальные центраторы, кондукторы и станины. В домашних условиях это могут быть тиски, струбцины, сварочные магниты.

Фиксация всех деталей осуществляется на сварочном столе, что позволит минимизировать риск смещения деталей при выполнении сварочных швов.

Специфика сварки разнородных сталей

Сварные соединения разнородных сталей имеют собственные специфические особенности. Во время проведения работ с данными материалами главной проблемой становится предотвращение образования структурной неоднородности, которая может привести к преждевременному разрушению всей конструкции.

Для предупреждения неоднородности аустенитный металл, свариваемый с неаустенитным, должен быть насыщен никелем. Однако никель обладает несколькими недостатками: дороговизна и дефицитность данного металла. Кроме этого, никель способствует появлению горячих трещин. Поэтому при соединении сталей, эксплуатирующихся при высоких температурах, нужно параллельно увеличивать и уменьшать количество никеля.

С одной стороны, учитывая возможность предотвратить неоднородность, а с другой стороны – следует помнить о негативном воздействии никеля на соединение. Данные выводы означают, что для наплавленного металла подобного типа должно существовать “идеальное” содержание никеля. Определяется оно факторами, которые оказывают наибольшее влияние на образование неоднородности в рабочей зоне.