Описание и сфера применения

Расходник плавящегося типа представляет собой стальной стержень с защитным покрытием. Под действием высокой температуры обмазка выгорает и превращается в газ, отделяющий расплавленный металл от кислорода атмосферного воздуха.

Большинство электродов этого типа используется для изготовления:

- малонагруженных конструкций;

- тонкостенных труб и емкостей низкого давления.

Допускается проведение с их помощью наплавочного ремонта.

Сфера применения зависит от марки электродов Э42. Они выпускаются в разных исполнениях, отличаются диаметром и составом защитного покрытия.

Улучшенные УОНИ Э42А

Единственная разновидность с основной обмазкой.

Она содержит в себе фосфорные соединения и карбиды, предотвращает появление горячих трещин и придает шву следующие свойства:

- пластичность;

- ударную вязкость.

Об этих особенностях свидетельствует индекс «А» в маркировке.

Они позволяют использовать электроды типа Э42А для изготовления конструкций:

- предъявляющих высокие требования к надежности, в т. ч. испытывающих воздействие знакопеременных нагрузок;

- эксплуатируемых при низких температурах.

Электроды УОНИ Э42А содержат в себе фосфорные соединения и карбиды.

Расходники выпускаются в категории УОНИ 13/45 и имеют следующие отличительные черты:

- Работают только с постоянным током обратной полярности (электрод-положительной).

- Требуют очистки соединяемых заготовок от ржавчины, пятен масла, грязи и воды.

- Не подходят для сварки в условиях повышенной влажности.

- Экономно расходуются благодаря наличию в покрытии железного порошка, компенсирующего потери металла на испарение и брызги.

Электроды УОНИ Э42А предназначены для изготовления ответственных конструкций в помещении цеха.

Они капризны, поэтому от сварщика требуются опыт и сноровка. Используются сварочные аппараты инверторного типа, выпрямители не способны обеспечить стабильное горение дуги. Завышать ток не следует, поскольку это плохо отражается на качестве шва.

Виды покрытия и диаметры

Кроме основной обмазки, применяют:

- Кислую. Она содержит оксиды железа, кремния и марганца. Такими электродами варят с осторожностью ввиду высокой вероятности образования в шве т.н. горячих микротрещин (межкристаллитных разрушений).

- Рутиловую. Рутил представляет собой минерал с большим количеством диоксида титана. Покрытые им расходники формируют пластичный шов, по уровню раскисленности соответствующий полуспокойной стали. Они хорошо переносят большой ток, не допускают появления горячих микротрещин.

Кислые электроды содержат оксиды железа, кремния и марганца.

Кислые и рутиловые электроды типа Э42 выпускаются под многими марками, например ОМА-2, ВСЦ-4 и 4М, «Огонек», ОЗС-23, АНО-6, 6М, 17 и др. Они хорошо варят не только на постоянном, но и на переменном токе и подходят для начинающих.

Диаметр расходников Э42 составляет 2-12 мм. Он подбирается в соответствии с толщиной меньшей заготовки. Данный параметр определяет силу тока. Так, для приваривания уголка №5 по ГОСТ 8509-93 с толщиной полки 6 мм необходим электрод размером 4 (мм). Ампераж составляет 120-200 А.

Толстыми расходниками соединяют массивные детали за 1 проход. В этом они превосходят полуавтоматические установки на неплавящихся электродах с подачей присадочной проволоки.

Расшифровка маркировок

Литера «Э» означает «электрод для ручной дуговой сварки», число 42 – временное сопротивление разрыву, которое составляет 42 кгс/кв. мм.

Рекомендуем к прочтению Характеристики электродов LB 52U

Полная маркировка электрода содержит и другие данные, например Э42А-УОНИ-13/45 СМ-4,0-УД ГОСТ 9467-60.

Расшифровка маркировок изделия:

- СМ-4,0 – выполнено из сварочной проволоки диаметром 4 мм.

- У – предназначено для сварки углеродистой стали.

- Д – имеет толстое покрытие. Другие варианты: С – среднее, М – тонкое.

Изделие соответствует требованиям ГОСТ 9467-60.

Расшифровка наименований электродов.

Классификация стальных покрытых электродов

Вопрос 1. Электроды (классификация, маркировка, требования к хранению).

Электродом для дуговой сварки называют металлический или неметаллический стержень, предназначенный для подведения тока к сварочной дуге. Для полуавтоматов и автоматов в качестве электрода применяют сварочную, порошковую и самозащитную проволоку. Электроды подразделяются на плавящиеся и неплавящиеся. Плавящиеся электроды выполнены из стали, чугуна, алюминия, меди и их сплавов. Они представляют собой определенных размеров металлические стержни, на поверхность которых опрессовкой или окунанием нанесено специальное покрытие. Неплавящиеся электроды выполнены из технического вольфрама и его сплавов, угля и графита. Они предназначены для повышения температуры сварочной ванны при своем сгорании.

Назначение покрытия электродов.1. Защита расплавленного металла от кислорода и азота воздуха при сварке.

Это достигается газами, которые образуются из покрытия в зоне дуги.

2. Теплоизоляция расплавленного металла

(для медленного процесса кристаллизации, что обеспечивает пластичность сварного шва). Пластичность — главное механическое свойство, которым должен обладать сварочный шов.

3. Для устойчивого горения сварочной дуги

(в покрытие вводятся ионизирующие добавки).

4. Легирование металла шва.Классификация покрытых металлических электродов.

По ГОСТу 9466-75 предусматривается следующая классификация электродов:

По назначению:

• У — для сварки углеродистых, низколегированных сталей; • Л — для легированных конструкционных сталей; • Н — для наплавки поверхностных слоев с особыми свойствами; • Т — для сварки легированных теплоустойчивых сталей; • В — для сварки высоколегированных сталей.

По толщине покрытия:

В зависимости от отношения диаметра покрытия (D) к диаметру стального стержня (d). Такое отношение может иметь различное отношение, а, следовательно, электроды имеют различную толщину покрытия. D/d≤1,2 — тонкое покрытие (М). 1,21,8 — особо толстое покрытие (Г).

По видам покрытия

(табл. 3): • А — кислое; • Б — основное; • Ц — целлюлозное; • Р — рутиловое.

Каждое покрытие имеет свой определенный состав, положительные и отрицательные свойства. Зная их, можно заранее предвидеть качество сварочного шва. По допустимым пространственным положениям:

• 1 — для всех положений; • 2 — для всех положений, кроме вертикального «сверху вниз»; • 3 — для нижнего, горизонтального и вертикального «снизу вверх»; • 4 — для нижнего и нижнего в «лодочку».

По роду и полярности сварочного тока

для сварки переменным или постоянным током на прямой, обратной или любой полярности. Электроды подразделяют на типы в соответствии с ГОСТами 9467-75, 10051-75 и 10052-75. ГОСТ 9467-75 распространяется на металлические покрытые электроды для ручной дуговой сварки углеродистых, низколегированных и легированных конструкционных и легированных теплоустойчивых сталей. Для сварки углеродистых и легированных конструкционных сталей предусмотрено 14 типов электродов (например, Э38, Э42А, Э46 и т. д. до Э150), для сварки легированных теплоустойчивых сталей — 9 типов (например, Э-09М, Э-05Х2М, Э-09Х1МФ и т. д.). Условное обозначение типа электрода расшифровывается так: буква Э — электрод; стоящее за ней число — временное сопротивление разрыву металла шва или наплавленного металла (так, электроды типа Э46 марок ОЗС-4, АНО-3, МР-1 и других должны обеспечить временное сопротивление разрыву не менее 46 кгс/мм 2 , или 460 МПа). Буква А в конце обозначения типа указывает на повышенные пластические свойства металла сварного шва. Буквы и цифры, входящие в обозначение типов электродов для сварки легированных теплоустойчивых сталей, показывают примерный химический состав наплавленного металла. Для каждого типа электрода разработана одна или несколько марок, характеризуемых маркой сварочной проволоки, составом покрытия, химическим составом, свойствами металла шва и др. Электроды выпускают диаметрами 1,6; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0 и 12,0 мм (диаметр электрода определяется диаметром металлического стержня). В зависимости от диаметра электрода, а также марки сварочной проволоки, электроды изготовляют длиной 150-450 мм. Упаковывают их в коробки или пачки массой не более 3 кг — для электродов диаметром до 2,5 мм; 5 кг — для электродов диаметром 3,0-4,0 мм; 8 кг — для электродов диаметром свыше 4,0 мм.

Вопрос 2. Предохранительные затворы (назначение, классификация, устройство, требования техники безопасности).

Предохранительные затворы

— это устройства, предохраняющие ацетиленовые генераторы и газопроводы от попадания в них взрывной волны при обратных ударах пламени из сварочной горелки или резака.

Обратным ударом

называется воспламенение горючей смеси в каналах горелки или резака и распространение пламени навстречу потоку горючей смеси. Обратный удар характеризуется резким хлопком и гашением пламени. Горящая смесь газов устремляется по ацетиленовому каналу горелки или резака в шланг, а при отсутствии предохранительного затвора — в ацетиленовый генератор, что может привести к взрыву ацетиленового генератора и вызвать серьезные разрушения и травмы. Ацетиленокислородная смесь сгорает с определенной скоростью. Горючая смесь вытекает из отверстия мундштука горелки или резака также с определенной скоростью, которая всегда должна быть больше скорости сгорания. Если скорость истечения горючей смеси станет меньше скорости ее сгорания, то пламя проникает в канал мундштука и воспламенит смесь в каналах горелки или резака, произойдет хлопок и возникнет обратный удар пламени. Обратный удар может произойти от перегрева и засорения канала мундштука горелки. Предохранительные затворы бывают

жидкостные и сухие

. Жидкостные предохранительные затворы обычно заливают водой, сухие — заполняют мелкопористой металлокерамической массой. Предохранительные затворы устанавливают между ацетиленовым генератором или ацетиленопроводом и горелкой или резаком. Если сварку или резку ведут от ацетиленового баллона, предохранительный затвор не ставят, потому что ацетилен из баллона в горелку или резак поступает с повышенным давлением, а установленный на баллоне редуктор и заполняющая баллон пористая масса надежно защищают баллон от пламени обратного удара. Затворы делятся: • по пропускной способности — 0,8; 1,25; 2,0; 3,2 м 3 /ч; • по предельному давлению: низкого давления, в которых предельное давление ацетилена не превышает 0,01 МПа; среднего — 0,07 МПа; высокого давления — 0,15 МПа. Предохранительные водяные затворы подразделяют на центральные, устанавливаемые на магистрали стационарных ацетиленовых генераторов, и постовые, устанавливаемые на ответвлениях трубопровода у каждого сварочного поста или у однопостовых ацетиленовых генераторов. Конструкция предохранительных затворов должна отвечать следующим основным требованиям: • обеспечивать наименьшее сопротивление потоку газа; • задерживать прохождение ацетиленокислородного пламени с удалением взрывчатой смеси в атмосферу; • обеспечивать минимальный вынос воды с проходящим через затвор газом; • обеспечивать необходимую прочность при гидравлическом испытании на давление, равное 6 МПа; • не допускать возможного прохождения кислорода и воздуха через затвор со стороны потребителя; • каждый затвор должен иметь устройство для контроля за уровнем воды в нем; • все части затвора должны быть доступны для очистки, промывки и ремонта. На корпусе каждого затвора должны быть нанесены его паспортные данные. Окрашивают водяные предохранительные затворы в белый цвет.

Водяной предохранительный затвор ЗСГ-1,25

(рис. 35). Этот затвор относится к затворам среднего давления; предельно допустимое давление — 0,15 МПа, пропускная способность — 1,25 м 3 /ч, масса — 2,5 кг. Затвор состоит из цилиндрического корпуса 1 с верхним и нижним сферическими днищами. В нижнее днище ввернут обратный клапан, состоящий из корпуса 4, гуммированного клапана 3 и колпачка 2, ограничивающего подъем гуммированного клапана (гуммирование — покрытие резиной или эбонитом рабочей поверхности металлических деталей для предохранения от коррозии и действия агрессивных сред). Обратный клапан имеет отверстие слива воды, закрытое пробкой 6, и ниппель 7 для ввода ацетилена в затвор. Сетка 5 предназначена для задержки частиц карбидного ила, окалины и других твердых частиц. В верхней части затвора расположен пламепреградитель 10 и штуцер 11, в нижней части — рассекатель 14. Пробка 8 предназначена для слива воды. Вода в затвор заливается до уровня контрольной пробки 9 при вывернутой накидной гайке 12 и снятом ниппеле 13. Ацетилен поступает в затвор по газоподводящей трубке, приподняв гуммированный клапан, проходит через слой воды, затем выходит через ниппель 13 в шланги горелки или резака.

Характеристики электродов

Расходники изготавливаются из сварочной проволоки Св-08 или Св-08А (ГОСТ 2246-70). Ее длина составляет 45 см.

ГОСТ и другие требования

Необходимые технические характеристики и правила обозначения для электродов приведены в ГОСТ 9466-75 и 9467-75. Согласно этим документам, производитель обязан наносить маркировку на упаковку. Некоторые компании указывают ее и на самом изделии.

К какому металлу применяется

Расходники Э42 используются для сварки следующих видов сталей:

- углеродистой;

- низколегированной, например марок 09Г2 и 14Г2.

Расходники Э42 используются для сварки углеродистой стали.

Для работы с медью и прочими цветными металлами они не подходят.

Физические и химические свойства шва

Состав электрода и его покрытия должны обеспечить следующие показатели:

- Временное сопротивление разрыву – 42 кгс/кв. мм.

- Относительное удлинение – до 22%.

- Ударную вязкость (сопротивление хрупкому разрушению, хладноломкость) – 150 Дж/кв. см при +20°С и 35 при -40°C.

- Наплавочный коэффициент – 10 г/А*ч.

- Расход на 1 кг шва – 1,6 (кг).

Содержание химических элементов в стержне изделия:

- Углерод (C) – 0,08%.

- Марганец (Mn) – 0,7%.

- Кремний (Si) – 0,1%.

- Сера (S) – 0,035%.

- Фосфор (P) – 0,035%.

Сварочные электроды необходимы при создании конструкций из металла.

Рабочий диапазон температур – от -20°C до +20°C.

Для электродов менее 3 мм

Расход на 1 кг шва составляет 1,6 кг, а угол загиба – 150°.

Доля химических элементов в металле шва или наплавке:

- серы – не более 0,04%;

- фосфора – до 0,045%.

Временное сопротивление разрыву – 42 кгс/кв. см.

Классификация стальных покрытых электродов для ручной дуговой сварки

Классификация покрытых электродов, в зависимости от их назначения

Электроды для ручной дуговой сварки изготавливают в соответствии с требованиями ГОСТ9466. В зависимости от области применения, согласно ГОСТ9467, стальные покрытые электроды для дуговой сварки делятся на следующие группы:

У — для сварки углеродистых и низкоуглеродистых конструкционных сталей с временным сопротивлением разрыву 600МПа. Для этой цели, согласно ГОСТ9476, используются следующие марки электродов: Э38, Э42, Э42А, Э46, Э50, Э50А, Э55, Э60.

Л — электроды данной группы применяют для сварки легированных сталей, а также для сварки конструкционных сталей с временным сопротивлением разрывы более 600МПа. Это такие марки электродов, как Э70, Э85, Э100, Э125, Э150.

Особенности эксплуатации

Электроды Э42 просты в применении, легко поджигаются и хорошо переносят броски напряжения. Большинство видов варит ржавый и влажный металл без потери прочности и пластичности соединения.

Шлаковая корка на поверхности шва легко отделяется, что удешевляет и ускоряет финишную обработку.

Режимы сварки

Это понятие обозначает действия и параметры, призванные обеспечить высокое качество шва при заданных условиях.

Режимы сварки обеспечивают высокое качество шва.

Показатели делятся на 2 группы:

- основные;

- дополнительные.

К первым относят:

- род и силу тока;

- диаметр электрода;

- напряжение дуги.

К дополнительным:

- пространственное положение шва;

- скорость перемещения расходника;

- состав и толщину металла.

Электродами Э42 варят на постоянном и переменном токе, в первом случае – при обратной полярности. Ампераж связан с диаметром расходника и толщиной соединяемых заготовок.

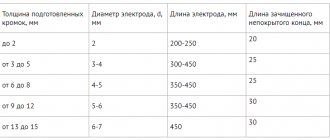

Данные сведены в таблицу:

Рекомендуем к прочтению Описание электродов с рутиловым покрытием

| Толщина свариваемых деталей, мм | 0,5 | 1-2 | 3 | 4-5 | 6-8 | 9-12 | 13-15 | 16 |

| Диаметр электрода, мм | 1 | 1,5-2 | 3 | 3-4 | 4 | 4-5 | 5 | 6-8 |

| Сила тока, А | 10-20 | 30-45 | 65-100 | 100-160 | 120-200 | 150-200 | 160-250 | 200-350 |

Неправильный выбор электрода приводит к тому, что диаметр становится:

- Уменьшенным. Повреждается обмазка, дуга теряет стабильность.

- Увеличенным. Плотность тока падает, дугу водит по поверхности заготовки. Т.к. сложно выдержать постоянную длину, шов получается кривым, теряет прочность.

Режим сварки подбирают с учетом возможностей инвертора, т.е. максимального для данной модели ампеража. Вертикальные и потолочные швы варят расходником диаметром 4 миллиметра, независимо от толщины соединяемых деталей.

Режим сварки подбирают с учетом возможностей инвертора.

Скорость процесса влияет на ширину шва. При быстром перемещении тот сужается, и наоборот. Необходимо поддерживать оптимальную скорость, определяемую опытным путем.

В противном случае наблюдаются следующие последствия:

- Ускорение. Материал не успевает прогреться и расплавиться, стык получается плохо проваренным.

- Замедление. Металл вытекает, сечение наплавки и, как следствие, ее прочность уменьшаются.

Оптимальная длина дуги – 3-4 мм. Растягивание дает негативный эффект:

- За время пути от электрода до заготовки металл успевает окислиться.

- Дугу водит по поверхности, тепло распределяется на большую площадь, и материал хуже прогревается. Расплавленные капли застывают на нем, засоряя шов.

Ширина стыка и глубина провара зависят от траектории движения расходника. Помимо прямолинейного перемещения, применяют «зигзаг» и «елочку».

Существующие ограничения

Расходники Э42 не подходят для следующих условий:

- Выполнения вертикальных швов сверху вниз. Металл из сварочной ванны вытекает на необработанный участок.

- Соединения заготовок из средне- и высоколегированной стали, чугуна, цветных металлов.

- Сварки постоянным током прямой полярности (электрод-отрицательной).

Расходники Э42 не подходят для вертикальных швов.

В последнем случае катодом выступает расходник. В сравнении с анодом температура у него выше (для плавящихся изделий).

Соединяемые детали прогреваются хуже, глубина провара уменьшается; обмазка на электроде выгорает слишком быстро и не дает стыку требуемой защиты.

Возможна ли работа с нержавейкой

Такие материалы варятся электродами, в составе которых присутствуют никель и хром. Э42 к этой категории не относятся, поэтому для работ с нержавеющими сталями непригодны.

Хранение электродов

Покрытие расходников, благодаря пористой структуре, является гигроскопичным, т.е. имеет склонность впитывать влагу. Отсыревшая обмазка крошится и плохо горит, вследствие чего шов не получает защиты от атмосферного кислорода, становится непрочным и хрупким.

Поэтому к месту хранения электродов выдвигаются следующие требования:

- Относительная влажность – менее 50%.

- Показания на термометре – не ниже +15°С. Значит, в холодный период года расходники должны находиться в отапливаемом помещении.

- Отсутствие перепадов температур.

- Защита от прямых солнечных лучей.

Если упаковка вскрыта, расходники рекомендуется переложить в специальный герметичный пенал.

П. 2 и 3 призваны исключить конденсацию влаги на изделиях.

Указанные условия соблюдаются и в том случае, если электроды находятся в герметичной заводской упаковке. При повышенной влажности они и в ней могут со временем отсыреть.

Если упаковка вскрыта, расходники рекомендуется переложить в специальный герметичный пенал с утепленными стенками. Его можно изготовить своими руками из пластиковой трубы среднего или большого диаметра.

Рекомендуем к прочтению Как используются графитовые электроды

Перед использованием изделия подвергают прокалке, т.е. прогревают с целью высушить обмазку. Время процедуры и температура указаны на упаковке, необходимо строго их придерживаться. Перегрев особенно опасен для расходников с органическими веществами в обмазке.

Высушенные электроды пригодны к работе в течение 8 часов. Если за это время ими не воспользовались, прокалку можно повторить. Но количество процедур ограничено и для разных моделей составляет 2-4. Последующий нагрев приведет к отслоению покрытия.

Удачные аналоги для замены

Электроды Э42 широко распространены, выпускаются всеми крупными производителями. Поэтому необходимость искать альтернативу возникает редко. Если она все же есть, применяют близкие по составу расходники от компании Esab (Швеция).

Выбор модели зависит от того, для какой марки электрода Э42 требуется замена:

- АНО-6 – Esab OK 46.00.

- ОЗС-23 и ОМА-2 – ОК 43.32.

- ВСЦ-4 – OK Pipeweld 6010. Этот расходник больше не производится, распродаются остатки на складах.

Изготовители разрабатывают новые виды электродов.

Изготовители постоянно разрабатывают новые виды электродов, поэтому в будущем не исключено появление новых аналогов Э42. Подбирать их следует по химическому составу и материалу обмазки. У большинства Э42 она рутиловая, а стержни изготавливаются из сварочной проволоки Св-08 или Св08А по ГОСТ 2246-70.

Классификация стальных покрытых электродов.

По назначению стальные покрытые электроды для ручной дуговой сварки и наплавки подразделяются на следующие группы (согласно ГОСТ 9467-75):

*У – для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 600 МПа ГОСТ предусматривает девять типов электродов (338, 342, Э42А, Э46, Э46А, Э50, Э50А, Э55. Э60);

*Л – для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 600 МПа – пять типов (Э70, Э85, Э100, Э125, Э150);

*Т — для сварки легированных теплоустойчивых сталей – 9 типов;

*В – для сварки высоколегированных сталей с особыми свойствами – 49 типов (ГОСТ 10052-75);

*Н – для наплавки поверхностных слоев с особыми свойствами – 44 типа (ГОСТ 10051-75).

Цифры на обозначениях электродов для сварки конструкционных сталей означают гарантируемый предел прочности металлошва.

По виду покрытия различают электроды с типом покрытия:

*смешанного вида – указывается двойное обозначение;

*прочими видами покрытий – П.

Если в покрытии содержание железного порошка составляет более 20%, то к обозначению вида покрытия добавляют букву Ж.

По толщине покрытия в зависимости от отношения диаметра электрода D к диаметру стального стержня d различают электроды:

*М – с тонким покрытием (D/d S 1,20)

*С – со средним покрытием (1,20 1,80).

Покрытые электроды для сварки конструкционных сталей разделяют на типы:

Согласно ГОСТ 9467-75, электроды для сварки конструкционных сталей в зависимости от механических свойств металлошва и сварного соединения, выполненного этими электродами, классифицируются на несколько типов, каждому из которых соответствует одна или несколько марок электродов. Например к типу Э46 относятся электроды следующих марок: АНО-36, АНО-21, АНО-4, МР-3, ОЗС-6 и др. Марка электродов характеризуется определенным составом покрытия, маркой электродного стрежня, технологическими свойствами, свойствами металлошва.

Источник: weldzone.info

Оценка статьи:

Сохранить себе в:

Классификация стальных покрытых электродовСсылка на основную публикацию

Сертификат качества

Законодательство РФ требует получать данный документ только на электроды, предназначенные для работ:

- На флоте. Сертификаты выдаются речным и морским регистрами.

- На опасных производствах. Бумаги выдаются Ростехнадзором.

Сертифицировать электроды общего назначения производителей не обязывают. Но многие делают это по собственной инициативе с целью убедить покупателя в высоком качестве своих изделий. Перед приобретением расходников рекомендуется поинтересоваться у продавца, оформлен ли на них сертификат. Его наличие послужит основательным аргументом в пользу приобретения данной марки.

Сертификат на электроды.

Известные производители

Крупнейшими изготовителями сварочных электродов, в т.ч. типа Э42, являются:

- ООО «НПО Спецэлектрод».

- ЛЭЗ.

- СЗСМ.

- ОАО «Лосиновский электродный завод».

- ООО «Уральский электродный завод».

- ПАО «Плазматек».

- «Хобэкс».

- Monolith.

- «Мост».

- Esab.

- Kobleco.

- Linkoln Electric.

Известные производители сварочных электродов.

История каждого предприятия насчитывает десятки лет. Ведутся научно-исследовательские работы в лабораториях, результатом которых становится появление новых, более эффективных стержней и обмазок. Постоянно обновляется парк оборудования, в т. ч. используемого для контроля качества. Благодаря этому почти 100% брака выявляется до отправки продукции в магазины.

Часть , берутся за выполнение индивидуальных заказов с характеристиками, которые предоставит покупатель.