14.12.2021 Автор: VT-METALL

Из этого материала вы узнаете:

- Что собой представляет сварочный шов

- Способы сварки швов по наклону и траектории движения электрода

- Классификация сварных швов по способу сварки

- Форма и протяженность сварного шва

- Слои и расположение сварных швов в пространстве

- Дефекты сварных швов

Существуют различные способы сварки швов. Классифицируются они по различным параметрам: по методу соединения деталей, углу наклона и траектории движения электрода, по режиму сварки и т. д. Каждый из способов подходит для определенного вида металлообработки.

Например, стыковые швы являются наиболее распространенными. Используются при сварке листового металла, труб. О том, в каких случаях использовать другие способы сварки швов, как на них влияют параметры сварки, вы узнаете из нашего материала.

Что собой представляет сварочный шов

Довольно часто сборку конструкций выполняют по чертежам, в которых есть обозначения мест планируемых сварных соединений. Правильную сборку невозможно выполнить без определенных навыков сварных работ в требуемом пространственном положении, а также без знаний о классификации и видах сварных соединений.

Сварочное неразъемное соединение образуется в результате плавления кромочных поверхностей двух стыкуемых деталей. Для заполнения зазора между ними и усиления скрепления используют присадочный металл, который в процессе сварки смешивается с основным.

VT-metall предлагает услуги:

Процесс расплавления осуществляется с помощью:

- покрытых плавящихся электродов (для метода ММА);

- вольфрамовых электродов (для сварки TIG);

- проволоки от горелки (для технологии MIG).

После ручной дуговой сварки (РДС) на поверхности шва остается шлаковый слой, который отбивается при помощи специальных молотков. Такая же корочка бывает и при электросварке с флюсом. При других способах сварки швов на выходе сразу же получается чистая поверхность, качество которой можно определить визуально.

Один кабель, идущий от источника тока, присоединяется к заготовке и выполняет функцию массы, а второй подсоединяется к горелке или держателю, которые сварщик держит в руке в качестве рабочего инструмента. Температура дуги может достигать +5 000 °С, благодаря этому кромки металла плавятся и образуют стык. Скорость выполнения и прочность сварочных соединений позволяет активно применять их в строительной, автомобильной и судостроительной сферах.

Обратноступенчатый способ сварки: суть и назначение

Производится несколькими сварщиками одновременно. Применяется для уменьшения деформаций при сварке большой протяжённости и для того, чтобы избежать коробления заготовок от перегрева.

Напряжения и деформации возникают от неравномерного охлаждения или в результате усадки сварочной ванны в процессе охлаждения. Усадка вызывает деформации в прилегающем к ванне металле.

При автоматическом техпроцессе – однослойных швов любой длины, а также при ручной сварке – коротких, до 300 мм, швы заваривают с начала до конца, способ называют – напроход. Обратноступенчатый метод, как правило, подразумевает разбивку на участки от 100 до 300 мм.

Способы сварки швов по наклону и траектории движения электрода

Классификация сварочных швов осуществляется по нескольким признакам. Типы и разновидности сварных соединений необходимо рассматривать поэтапно, вникая при этом в технологические тонкости. На качество шва могут повлиять траектория, расположение и направление электрода.

Наклон электрода

После закрепления электрода в держаке, выставления тока, выбора необходимой полярности можно приступать непосредственно к процессу сварки.

Каждый мастер предпочитает держать электрод под своим углом наклона. Для большинства сварщиков оптимальным значением от горизонтальной плоскости является угол в 70°.

При этом от вертикали остается угол в 20°. Для некоторых специалистов удобно работать при максимальном значении угла в 60°. Практически в любой литературе по сварочной теме рекомендуется удерживать во время работы электрод между 30 и 60 градусами относительно вертикальной оси.

Бывают такие ситуации, когда сваривание в труднодоступных местах можно выполнить только при строго перпендикулярном расположении электрода относительно поверхности свариваемого материала.

Направление движения электрода может быть также разным: как от себя, так и к себе.

Если требуется, чтобы материала прогрелся более глубоким, то электрод следует вести по направлению к себе. При перемещении за ним образуется рабочая зона, на которой появляется слой шлака, накрывающий расплавленную площадь.

Если сильный прогрев не предусмотрен, то электрод следует перемещать от себя. За ним остается след сварочной зоны. При таком способе сварки шва глубина разогрева минимальна.

Траектория движения электрода.

Траектория движения электрода в любом случае носит зигзагообразный характер, так как в противном случае соединения двух поверхностей не произойдет. Именно такое свойство особым образом отражается на формировании шва.

Колебания могут по форме напоминать зигзаги, имеющие разный шаг между острыми углами траектории. Последняя может выполняться плавными движениями, изображающими смещенную восьмерку. Она может быть в виде прописной буквы Z с завитками как внизу, так и вверху либо в форме елочки.

Качественно выполненный шов характеризуется равномерной шириной и высотой, ровной поверхностью без всяких подрезов, пор, непроваренных мест и кратеров. Уже по названию дефекта можно определить, к какому виду отклонений он относится. Накопив достаточно опыта, можно с успехом пользоваться любыми способами сварки швов и соединять различные металлические конструкции.

Обратноступенчатый способ сварки

Содержание:

Обратноступенчатым называется особенный вид сварки. При его применении весь шов разделяют на участки, а затем каждый из них заваривают поочередно в направлении, противоположном увеличению его длины. Окончание конкретной ступени совпадает с началом предыдущей. Обратноступенчатый способ сварки предполагает предварительное разделение всей протяженности свариваемого шва на одинаковые участки. Их размер зависит от размера шва.

Форма и протяженность сварного шва

По форме швы могут быть как ровными (плоскими), так и выпуклыми. В некоторых случаях ставится задача изготовить соединение вогнутой формы. Выпуклые швы применяются в конструкциях и узлах с повышенными нагрузками.

При способе сварки вогнутых швов места соединения неплохо выдерживают динамические нагрузки. А плоский тип швов характеризуется своей универсальностью.

По протяженности сварные соединения могут быть беспрерывными (сплошными), которые не имеют разрывов сплавленной линии. В некоторых случаях будет достаточно изготовить прерывистый тип шва.

На современных промышленных предприятиях широко используется контактный способ сварки швов, являющийся одним из видов прерывистого соединения металлов. Для его выполнения необходимо наличие специального оборудования, оснащенного вращающимися дисковыми электродами.

Обычно их называют роликами, а такой способ сварки швов – роликовым. Помимо прерывистых соединений, такое оборудование позволяет выполнять и сплошные швы. Полученный таким методом шов абсолютно герметичен и обладает довольно высокой прочностью. Подобная технология широко используется в промышленных масштабах при производстве герметичных модулей, емкостей и труб.

Обратноступенчатый способ сварки: суть и назначение

Производится несколькими сварщиками одновременно. Применяется для уменьшения деформаций при сварке большой протяжённости и для того, чтобы избежать коробления заготовок от перегрева.

Напряжения и деформации возникают от неравномерного охлаждения или в результате усадки сварочной ванны в процессе охлаждения. Усадка вызывает деформации в прилегающем к ванне металле.

При автоматическом техпроцессе – однослойных швов любой длины, а также при ручной сварке – коротких, до 300 мм, швы заваривают с начала до конца, способ называют – напроход. Обратноступенчатый метод, как правило, подразумевает разбивку на участки от 100 до 300 мм.

Слои и расположение сварных швов в пространстве

Сварочный шов может представлять собой валик, выполненный за один проход. Такой вид называют однослойным. При необходимости соединения деталей большой толщины выполняют наложение швов за несколько проходов, в итоге образуется последовательное наложение валиков одного на другой. Такой способ сварки швов получил название многослойный.

При всей разновидности производственных операций, при которых используется сварка, совершенно понятно, что швы в каждом отдельном случае сориентированы по-разному. Бывают швы нижнего, верхнего (потолочного), вертикального и горизонтального вида.

Проварка вертикальных швов обычно выполняется снизу вверх. При этом траектория движения электрода ведется в форме зигзага, елочки или полумесяца. Начинающие сварщики предпочитают пользоваться движением в виде полумесяца.

Горизонтальный способ сварки швов выполняется за несколько проходов, движение которых направлено от нижней до верхней кромки свариваемых заготовок.

В нижнем положении применяют метод сваривания встык или любой угловой способ. Неплохие результаты достигаются при способе сварки шва под углом 45°. Сварщики называют его «в лодочку». При таком способе соединения бывают как симметричными, так и несимметричными. При необходимости проведения сварки в труднодоступных местах несимметричный способ «в лодочку» будет более удобным.

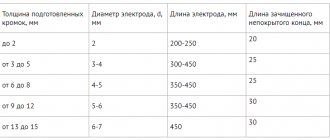

При соединении металлических заготовок толщиной в области стыка выше 8 мм, сварка выполняется за несколько проходов. Первый проход должен иметь диаметр, равный 4 мм, а все последующие – по 5 мм.

Выбор соответствующего положения электрода зависит от ориентации шва. При соединении неповоротных стыков труб, применении потолочных, вертикальных и горизонтальных способов сварки швов электрод необходимо направлять углом вперед.

Классификация швов в зависимости от длины

Короткими считают участки до 300 мм.

Средними – от 300 до 1000 мм. Дистанцию делят на несколько зон, каждую сваривают в направлении, противоположном предыдущей. Протяжённость соединений выбирают так, чтобы на них уходило от 2 до 3 целых электродов.

Длинные – больше 1000 мм. Делают обратноступенчатым способом от середины к краям. Соединения такой протяжённости применяют в судостроении и при изготовлении резервуаров большого объёма.

Сварка швов различной протяженности: а — от середины к краям шва; б — обратно-ступенчатым способом от одного конца шва к другому; в, г — обратно-ступенчатым способом от середины к краям шва; д — обратно-ступенчатым способом от середины к краям шва вразбивку

Дефекты сварных швов

Все виды сварочных дефектов подразделяются на три основные группы: находящиеся внутри соединения, снаружи его и сквозные. Дефекты контактной сварки наружного характера легко обнаруживаются при визуальном осмотре, который в обязательном порядке должен выполняться при контроле качества любых сварных соединений, независимо от требований, предъявленных к ним.

Наиболее характерными признаками внешних дефектов являются различная ширина катетов в угловых соединениях, а также отдельных участков продольных швов. Довольно легко определяется наличие наплавов на основном шве. К внешнему типу дефектов сварных швов можно отнести любые свищи, наплывы, подрезы, кратеры, трещины, выпуклости и углубления.

Дефекты сварных швов внутреннего характера с помощью визуального осмотра не обнаруживаются. В основном, причина их появления – использование некачественного материала и отклонение от сварочной технологии. Помимо этого, невидимые трещины могут возникнуть и во внутренней структуре металла. Несвоевременное обнаружение таких дефектов может привести к увеличению напряжения конструкции в процессе эксплуатации и ее преждевременному разрушению.

Трещины могут появиться из-за слишком быстрого охлаждения шва. Скрытые дефекты возникают, когда при сварке в структуре шва образуются вредные примеси.

Недостаточное сплавление кромочных поверхностей приводит к образованию непроваров. Основная причина – неправильная подготовка кромок деталей, что приводит к появлению на поверхностях окалины и ржавчины. Помимо этого, непровар может возникнуть, если при наладке установлен ток недостаточной силы, а также когда не совпадает ось плавления и электрода. Если такой дефект имеет большую протяженность, требуется повторная сварка шва.

Рекомендуем статьи

- Сварочная проволока: классификация, маркировка

- Производство изделий из металла: технологии, преимущества, поэтапный контроль

- Сварка плавлением: где применяется и как производится

К скрытым видам дефектов при сварке относятся поры, внутри которых находится газ. Основной причиной их появления является повышенная влажность и наличие посторонних примесей в свариваемых материалах. В случае превышения допустимой концентрации пористости, шов следует переделать. Нарушение технологичности процесса может привести к появлению внутри шва различных включений: оксидных, вольфрамовых или шлаковых.

Сквозным дефектом называется такая пористость, которая находится не внутри структуры шва, а проходит сквозь все сварное соединение. Такой тип дефекта легко определить при визуальном осмотре. Еще одним видом сварочных изъянов являются прожоги, возникающие в случаях установки маленькой скорости перемещения электрода и завышенной силы тока.

С развитием технического процесса в сварочном деле также появляются обновления, которые относятся ко всем способам сварки швов. Возникают не только новые технологии обработки и сварки металлов, но и материалы. А значит, чтобы ваш профессиональный уровень постоянно повышался, следует постоянно работать над расширением своего кругозора в этой области и не игнорировать появляющиеся изменения.

Сварочные швы разделяют по такой характеристике, как протяженность.

В этом плане, все швы можно разделить на три отдельные группы. Таким образом, имеем:

- короткие швы, протяженностью 250-300 мм;

- швы средней длины, протяженность которых составляет 300-1000 мм;

- длинные швы, длина которых составляет 1000 мм и более.

Все три категории имеют свои особенности, и поэтому свариваются по-своему. Так, например, короткие швы свариваются от начала к концу лишь в одном направлении. Средние швы сваривают несколькими участками. При этом длина участка выбирается такой, чтобы на нем можно было полностью выварить два, три, четыре электрода. Сварка участков начинается в центре шва и ведется от средины к ее концам. Или же это происходит обратноступенчатым способом, то есть от одного края к другому.

Длинные же швы очень широко применяются в таких отраслях, как резервуаростроение. То есть, на тех участках, где необходимо сварить трубы или цистерны большого диаметра, длины и так далее. Например, это также может быть сфера судостроения. В таких случаях, сварка проходит, как правило, вразбивку, при помощи обратноступенчатого способа.

Также, достаточно распространенной и характерной является сварка металлов большой толщины. Как правило, в этих случаях используются многослойные швы, которые рекомендуют сваривать, так называемым, методом «горка» или же каскадным методом. Во время сварки «горкой» наноситься первый слой шва на участке, длиной около 200-300 мм. После этого, рабочую поверхность очищают, удаляя окалины и шлак, после чего, приступают к нанесению второго слоя. Это делается таким образом, чтобы длина второго слоя была в два раза больше первого. В конце концов, отступив от конца второго слоя, также на 200-300 мм, наноситься третий сварочный шов. Таким образом, образуется сварочный шов, который располагается в обе стороны от центральной точки, при помощи коротких швов.

Каскадный же метод сварки используется при толщине сварных листов более 25 мм, и данный способ является разновидностью предыдущего метода. Если же вы имеете дело с листами, толщина которых превышает 60 мм, в таком случае целесообразнее пользоваться сварочными автоматами, которые будут сообщать электродной проволоке поперечные и возвратно-поступательные передвижения. Таким образом, сварка металла большой толщины является достаточно трудоемкой, при использовании любого возможного метода сварки.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.