Режимы дуговой сварки (РДС) – это комплекс мер, показателей и параметров, которые необходимо поддерживать и соблюдать для правильного осуществления соединения дугой вручную. Режимы ручной дуговой сварки можно определить, как условия нормального функционирования самого процесса соединения деталей при различных обстоятельствах. В зависимости от разных показателей параметров, осуществляется правильный выбор режимов конкретного вида РДС и выбор режима сварки в целом.

Условно параметры режима ручной дуговой электросварки можно разделить на два вида: основные и дополнительные. К основным параметрам режима сварки при ручной дуговой сварке относятся диаметр электрода, свойства и величину сварочного тока, напряжение дуги. К дополнительным параметрам относят положение шва на изделии, состав и толщину металла, скорость соединения изделия и покрытие электрода. Рассмотрим отдельно каждый из них.

Сварочный ток

Ток обладает определяющими свойствами: родом, полярностью и силой. По роду ток подразделяется на постоянный и переменный. Полярность бывает прямая и обратная.

Большинство сварных аппаратов работают на постоянном токе. Отличие постоянного тока от переменного в том, что постоянный ток не изменяются по направлению и по величине. Тем самым он обеспечивает стабильность горения дуги. Единственный минус постоянного тока в процессе соединения металлов – это возможность появления эффекта магнитного дутья. Оно возникает при соединении больших конструкций, когда постороннее магнитное поле (от намагниченных изделий) воздействует на магнитное поле дуги. Дуга в этом случае начинает «выбегать» за пределы области нахождения шва и стабильность горения резко снижается. С данным минусом можно бороться путем

- ограждения места работы специальными экранами, защищающими от «лишних» магнитных полей

- заземления свариваемых поверхностей

- определить возможные варианты для использования переменного тока

Плюс работы на постоянном токе – стабильно горящая дуга и возможность выбора полярности. Прямую полярность называет еще электрод-отрицательной, обратную — электрод-положительной. Обратная полярность возникает при присоединении электрода к плюсу, а металл к минусу. При прямой полярности все наоборот. Отличие между полярностями в следующем. Законы физики гласят, что куда присоединить плюс, тот элемент и нагревается больше. Таким образом, при прямой полярности нагревается больше металлическое изделие. Эту полярность нужно использовать для соединения толстых деталей, так как для этого процесса как раз и нужно большее расплавление металла для получения хорошего шва. Если прямую полярность использовать на тонком изделии — оно «сгорит» и шов получится некачественным. Для тонких металлов проводят обратную полярность.

Величина силы тока определяется характеристиками конкретного сварочного аппарата. В современных моделях эти показатели указываются в инструкции. Если по каким-то причинам инструкция у вас отсутствует, тогда силу тока можно выбрать в зависимости от диаметра используемого электрода. Не допускается использование силы тока, которая больше подходящей конкретному электроду. В этом случае покрытие электрода, при каком осуществляется соединение, будет повреждено, дуга будет работать нестабильно. Использование слишком большого размера электрода также плохо влияет на процесс соединения металлов: плотность тока снижается, дуга «убегает», ее длина изменяется, сварной шов ровным и качественным не получается.

Сила тока

Этот параметр смело можно назвать самым важным во время работы с ручной дуговой сваркой.

Сила тока влияет на качество шва и производительность сварочных работ. Какую величину силы тока выставить всегда указано в документации на сварочный аппарат. Если по какой-то причине документации нет, необходимое значение подбирается исходя из диаметра электрода. Эту информацию многие производители электродов размещают прямо на упаковке. Размер подбираемого электрода зависит от толщины свариваемой заготовки.

Обратите внимание, что чем толще электрод, тем меньше плотность тока, что негативно сказывается на сварочной дуге. Это в свою очередь снижает качество сварного шва из-за увеличения ширины шва и уменьшения глубины провара. Помимо этого, на величину силы тока влияет то, как расположен шов в пространстве.

Таблица 1. Соотношение сварочного тока и диаметра электрода

| Диаметр | Длина электрода | Сварочный ток, А | ||

| Нижнее | Вертикальное | Потолочное | ||

| 2 | 250, 300 | 60-90 | 50-70 | 50-70 |

| 2,5 | 250, 300, 350 | 60-110 | 60-90 | 60-90 |

| 3 | 300, 350 | 110-140 | 80-110 | 80-110 |

| 3,25 | 300, 350 | 100-140 | 80-110 | 80-110 |

| 4 | 450 | 160-220 | 140-180 | 140-180 |

| 5 | 450 | 180-260 | 160-200 | — |

Диаметр электрода

Режимы сварки зависят от вида электрода. Выбор его диаметра зависит от толщины металла и положения шва. При любой толщине, швы в вертикальном положении, горизонтальные и потолочные швы варятся только 4-х мм диаметром. Если шов многослойный, то для варки первого шва используется электрод 3 или 4 мм, а последующие швы корректируют с помощью электрода больших размеров.

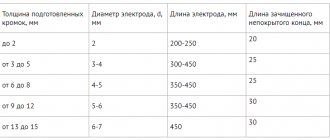

В таблице ниже приведены параметры ручной дуговой сварки при соотношении тока, толщины металла и диаметра электрода.

| Толщина заготовки, мм | 0,5 | 1-2 | 3 | 4-5 | 6-8 | 9-12 | 13-15 | 16 |

| Толщина электрода, мм | 1 | 1,5-2 | 3 | 3-4 | 4 | 4-5 | 5 | 6-8 |

| Сила тока, А | 10-20 | 30-45 | 65-100 | 100-160 | 120-200 | 150-200 | 160-250 | 200-350 |

Технология ручной дуговой сварки (РДС) углеродистых сталей

Схема процесса показана на рисунке 7.1. Дуга горит между стержнем электрода 1 и основным металлом 7. Под действием теплоты дуги электрод и основной металл плавятся, образуя металлическую сварочную ванну 4. Капли жидкого металла 8 с расплавляемого электродного стержня переносятся в ванну через дуговой промежуток. Вместе со стержнем плавится покрытие электрода 2, образуя газовую защиту 3 вокруг дуги и жидкую шлаковую ванну на поверхности расплавленного металла.

Рис. 7.1. Ручная дуговая сварка металлическим электродом с покрытием (стрелкой указано направление сварки)

Металлическая и шлаковая ванны вместе образуют сварочную ванну. По мере движения дуги металл сварочной ванны затвердевает и образуется сварной шов 6. Жидкий шлак по мере остывания образует на поверхности шва твердую шлаковую корку 5, которая удаляется после остывания шва.

Режим ручной сварки включает в себя: род тока, силу тока, полярность, напряжение дуги, скорость сварки, диаметр электрода.

Зависимость диаметра электрода от толщины металла приведена в табл. 7.1.

Табл. 7.1.

| Толщина металла, в мм | 2-3 | 4-5 | 6-12 | 13 и более |

| Диаметр электрода, в мм | 2-3 | 3-4 | 4-5 | 5-6 |

Род тока – постоянный или переменный, это параметр сварочного режима, который значительно влияет на качество сварного шва.

Исходя из этого, особо ответственные швы следует сваривать на постоянном токе соответствующей полярности, согласно рекомендациям завода-изготовителя, указанного на упаковочном ярлычке. Сварочные электроды при этом можно применять с покрытием как основного, так и рутилового типа. Сварку на переменном токе разрешается применять при выполнении менее ответственных швов. Взаимозависимость рода тока, типа электродного покрытия и сварного оборудования представлена в табл. 7.2.

Таблица 7.2.

| Тип покрытия электродов | Рутиловое | Основное | |

| Род тока | Переменный, постоянный | Постоянный, обратной полярности | |

| Источник сварочного тока | Выпрямитель, инвертор | Рутиловое | Основное |

| трансформа-тор | Рутиловое | ——— | |

Сила сварочного тока определяется диаметром электрода, допускаемой плотностью тока на единицу площади поперечного сечения электрода, положением в пространстве. При расчете силы тока можно использовать формулы или зависимость согласно табл. 7.3.

1. Jсв = (20 + 6dэл )dэл, где dэл – диаметр электрода

2. Jсв = k dэл, где k – коэффициент, принимаемый в зависимости от диаметра электрода, k = 30 – 50 для d = 3 – 4 мм; k = 50 – 60 для d = 5 – 6 мм.

Определение силы тока по допускаемой плотности производится по формуле, а также, учитывая тип электродного покрытия. Табл. 7.3.

Iсв = πd2/4 * i,

где πd2/4 – площадь торца электродного стержня, мм; i – плотность тока А/мм2

Табл. 7.3.

| Тип электродного покрытия | Диаметр стержня электрода, мм | ||

| 3 | 4 | 5 | |

| Рутиловое | 14-20 А/мм2 | 11,5-16 А/мм2 | 10-13,5 А/мм2 |

| Основное | 13-18,5 А/мм2 | 10-14,5 А/мм2 | 9-12,5 А/мм2 |

Полярность тока является характеристикой постоянного тока и выбирается в соответствии с маркой электрода и технико-экономическими соображениями.

Следует помнить, что электрическая дуга прямой полярности обеспечивает более глубокое проплавление основного металла, и тем самым, улучшает качество сварных швов. Дуга обратной полярности применяется для обеспечения устойчивого плавления электродов с покрытием основного типа.

В зависимости от пространственного положения шва, сварочный ток при сварке вертикальных и горизонтальных швов уменьшают на 15-20 %, а при сварке потолочных на 20-25% против силы тока, применяемой при сварке в нижнем положении.

Контроль силы сварочного тока и напряжения при использовании сварочных выпрямителей осуществляют при помощи контрольных приборов – амперметром и вольтметром, при использовании сварочных трансформаторов при помощи механической шкалы и измерительными клещами.

Напряжение на дуге (Uд) при ручной сварке изменяется в пределах 20-36 В в зависимости от длины сварочной дуги и не регламентируется.

Скорость сварки (Vсв) определяется по формуле:

,Vсв = (Iсв*αн)/(γ*FН1*100),

где αн – коэффициент наплавки, для РДС αн = 8–10 г/(А ч );

γ – плотность металла, γ = 7,8 г/см3;

FН1 – площадь поперечного сечения наплавленного металла за один проход, см2.

Требования технологии при сварке стыковых швов листовых конструкций сводятся к установлению :

1. Количества и сечения слоев (площадь сечения);

2. Последовательности наложения швов;

3. Направления ведения сварки;

4. Техники манипулирования электродом;

Количество слоев сварного шва, укладываемых в разделку, определяется толщиной свариваемых элементов, формой подготовки кромок и требуемой площадью сечения шва.

Толщина (сечение) первого (корневого) прохода, с учетом проплавления, не должна превышать 4-5 мм, или быть по сечению не более 30 мм2. Сечение 1-го слоя определяется по формуле:

F1 = (6-8) dэл(мм2) ,

где dэл — диаметр электрода для корневого шва (2,5; 3 мм).

Толщина слоев шва последующих проходов выбирается из соображения:

1.Благоприятного термического воздействия верхнего слоя на нижний, ранее сваренный. Правильно выбранная толщина слоя, обусловленная режимом, диаметром электрода и т.д., улучшает структуру и механические свойства металла шва и околошовной зоны и сечение последующих слоев шва определяется по формуле:

Fсл = (8-12) dэл (мм2)

2. Получения благоприятной структуры металла шва.

3. Минимизации сварочных напряжений и деформаций конструкции.

Ручная дуговая сварка элементов с толщиной стенки в интервале 5-8 мм, 8-12 мм и 12-16 мм выполняется 2-мя,3-мя и 4-мя слоями соответственно.

При необходимости выполнения подварочного шва, его сечение должно быть равным корневому шву. Перед выполнением подварочного шва, обратную сторону корневого шва необходимо : а) очистить от шлака и брызг, б) произвести механическим способом (шлифмашинка) разделку кромок глубиной 3-4мм, шириной 6-8 мм, удалив из нее возможные дефекты. Сварку заполняющих слоев производят после удаления шлака, брызг, наплывов и других дефектов корня шва. Аналогичные требования к послойной зачистке заполняющих слоев шва всех видов разделки кромок.

Способы выполнения швов по длине зависят от размеров сварной конструкции. Условно считают швы длиной до 250 мм короткими, длиной 250 – 1000 мм – средними, а более 1000 мм – длинными.

Короткие швы по длине обычно сваривают напроход (рис. 7.2, а). Швы средней длины сваривают от середины к краям (рис. 7.2, б) либо обратноступенчатым способом (рис. 7.2, в). Длинные швы однопроходных стыковых и угловых соединений и первый проход многопроходных швов сваривают от середины к концам обратноступенчатым способом (рис. 7.2, г, д).

Рис. 7.2. Способы выполнения сварных швов по длине

Спецдвижения торца электрода (манипуляции), являются обязательными для получения сварных швов с заданными эксплуатационными свойствами.

Совершенная техника манипулирования позволяет :

1. Управлять тепловым потоком, регулируя тем самым, степень проплавления металла.

2. Осуществлять дегазацию расплавленного металла от растворенных в нем газов (азота, кислорода, водорода), обеспечивая тем самым рафинирование металла шва

3. Регулировать высоту отдельных слоев шва и его геометрию в целом.

4. Управлять процессом формирования швов в положениях, отличающихся от нижнего (потолочное, вертикальное, горизонтальное на вертикальной поверхности, изменяя угол наклона электрода к плоскости сварки, длину дуги и манипулируя рабочим концом электрода).

Колебательное перемещение электрода поперек оси шва для прогрева кромок и получения требуемой ширины шва и глубины проплавления позволяет за один проход получать шов шириной до 4 диаметров электрода, а без – 1,5 диаметра. Виды поперечных колебаний показаны на рисунке.

В процессе колебания электрода середину пути проходят быстро, задерживая электрод по краям. Такое изменение скорости колебания электрода обеспечивает лучший провар по краям. Равномерная ширина валика достигается одинаковыми поперечными колебаниями.

Наиболее удобно выполнять сварку в нижнем положении, швы получаются высокого качества, так как в этом случае легко выделяются неметаллические включения и газы из расплавленного металла сварочной ванны. При этом также имеются лучшие условия для формирования металла шва, поскольку расплавленный металл сварочной ванны удерживается от вытекания нерасплавившимися кромками. Наложение валиков рекомендуется проводить слева направо или к себе.

Сварку стыковых однопроходных швов без разделки кромок с одной стороны выполняют при толщине стали от 1 до 4 мм, с двух сторон – от 2 до 5 мм.

Сварка многослойных швов имеет свои особенности. После сварки каждого слоя необходимо тщательно очищать его от шлака, а затем сваривать следующий слой. Первый корневой слой сваривают электродами диаметром 2,5 – 3 мм, а последующие слои – электродами большего диаметра: 3 – 5 мм (в зависимости от толщины металла и положения шва в пространстве).

Необходимо особо тщательно сваривать швы, к которым предъявляют требование непроницаемости (плотности). Даже при толщине металла 3 – 4 мм их рекомендуется сваривать в два слоя с разделкой кромок или без разделки.

При сварке швов с V-образной разделкой за несколько проходов обеспечить хороший провар первого слоя в корне разделки гораздо легче. Для уменьшения остаточных деформаций и напряжений сварку ведут, накладывая каждый последующий слой навстречу предыдущему. Швы с Х-образным кромок более предпочтительны, чем с V-образным, так как в 1,6 – 1,7 раза уменьшается объем наплавленного металла, повышается производительность сварки и, кроме того, снижается величина угловых деформаций.

Если с обратной стороны соединения возможен подход к корню шва и допустима выпуклость обратной стороны шва, целесообразно выполнять подварку корня швом небольшого сечения с последующей укладкой основного шва с лицевой стороны соединения. Допускается выполнять подварочный шов после выполнения основного. Для этого удаляется часть корневого шва методом вышлифовки или воздушно-дуговой строжки. Качественное выполнение подварочного шва во многом обеспечивает прочность всего сварного соединения.

В местах поворота сварной шов следует заваривать без отрыва дуги. Не допускается гашение и зажигание дуги на поворотах сварного шва.

Выполняя вертикальные швы, силу сварочного тока уменьшают на 15 – 20% по сравнению со сваркой в нижнем положении. При способе сварки «снизу вверх» дугу возбуждают в нижней точке шва (рис. 7.3). Сваркой подготавливают горизонтальную площадку сечением, равным сечению шва. При этом электрод совершает поперечные колебания (рис. 7.4).

Рис. 7.3 – Выполнение вертикальных швов «снизу вверх»

Рис. 7.4 – Движения концом электродов при выполнении проходов

При сварке «по спирали» или «полумесяцем» (рис. 7.4, а, б) вначале наплавляют полочку на свариваемые кромки, а затем небольшими порциями наплавляют металл, постепенно перемещая электрод выше, оставляя внизу готовый сварной шов.

При сварке «углом» (рис. 7.4, в) электрод попеременно перемещают вверх-вниз, беспрерывно наплавляя металл на кромки и равномерно перенося его вверх электродом.

При сварке елочкой (рис. 7.4, г) вначале поднимают электрод вверх направо, а затем опускают вниз. Капля жидкого металла застывает между кромками. Затем электрод поднимают вверх влево и снова опускают вниз, оставляя новую порцию металла.

Сварка «на спуск» (рис. 7.5) затрудняет получение качественного провара: шлак и расплавленный металл подтекают под дугу и от дальнейшего стекания удерживаются только силами давления дуги и поверхностного напряжения. Иногда их оказывается недостаточно, и расплавленный металл вытекает из ванны. Сварка «сверху вниз» позволяет избежать прожогов при сварке тонкого металла. Используются электроды с основным и целлюлозным покрытием (марок АНО-9, ВСЦ-2, ВСЦ-3, ОМА-2).

Рис. 7.5 – Выполнение вертикальных швов «сверху вниз»

Сварка горизонтальных стыковых швов более затруднительна, чем вертикальных, из-за стекания расплавленного металла из сварочной ванны на нижнюю кромку. В результате возможно образование подреза на верхней кромке.

Дугу возбуждают на нижней кромке, затем электрод переводят на верхнюю (рис. 7.6).

Рис. 7.6 – Возбуждение дуги при сварке горизонтальных швов

Сварку горизонтальных стыковых швов можно вести вертикально расположенным электродом, а также «углом вперед» и «углом назад» (рис. 7.7).

Рис. 7.7 – Сварка горизонтальных стыковых швов

Очередность выполнения проходов показана на рис. 7.8.

Рис. 7.8 – Очередность выполнения проходов при сварке горизонтальных швов

Сварка потолочных швов наиболее сложна. Газы, выделяемые покрытием электрода, поднимаются вверх и могут оказаться в шве, поэтому используют только хорошо просушенные электроды. Удлинение дуги нередко вызывает подрезы. Узкие валики накладывают в разделку тремя способами.

При сварке «лесенкой» электрод располагают под углом к плоскости 90 — 130°, подводят к изделию и зажигают дугу. После образования маленькой порции расплавленного металла электрод отводят на 5 – 10 мм от потолочной плоскости и возвращают, перекрывая закристаллизовавшуюся порцию металла расплавленным примерно на 1/2 — 1/3 ее длины (рис. 7.9, а).

При сварке «полумесяцем» электрод располагают под углом 90 — 130° к потолочной плоскости и, манипулируя по схеме полумесяца, беспрерывно заходят электродом на закристаллизовавшуюся часть металла (рис. 7.9, б).

Обратнопоступательная сварка производится по следующей схеме: конец электрода сварщик беспрерывно возвращает назад, на кристаллизующуюся часть металла, постоянно удлиняя валик (рис. 7.9, в).

Рис. 7.9 – Способы выполнения потолочных швов

Сварка потолочных и горизонтальных швов затруднена тем, что жидкий металл стремится вытечь из ванны. Поэтому сварку ведут короткой дугой. сварочный ток уменьшают на 15 – 20% по сравнению со сваркой в нижнем положении. При сварке многослойных швов для первого валика нужно воспользоваться электродом диаметром 2,5 – 3,0 мм, для последующих слоев – 3,0 – 4,0 мм.

Режим в зависимости от напряжения дуги

Напряжением дуги связано с ее длиной. Обычно напряжение устанавливают в диапазоне 20-36 В. Оно увеличивается в процессе увеличения длины дуги. Длина дуги может быть короткая, средняя и длинная.

Длина дуги – это расстояние от кончика электрода до свариваемого металла. Для выполнения качественного соединения нужно обеспечить стабильный размер дуги. Считается, что для новичков проще поддерживать средний в значении размер дуги. Можно сделать качественный шов при короткой дуге, но для этого нужен опыт и профессионализм.

Особенности каждого из подключений

Изменение полярности подключения агрегата в первую очередь отражается на качестве сварочного шва и на состоянии электрода. Применение обратной полярности при сварке характеризуется следующими положительными чертами:

- повышенное количество тепловой энергии, расходуемое со стороны электрода;

- качественная и глубинная проплавка обрабатываемой заготовки;

- минимальное разбрызгивание со стороны сплавляемого изделия.

В свою очередь прямой ток ограничивает поступление тепла к заготовке со стороны электрода и меньшую по сравнению с обратной полярностью её проплавку. При этом электродный стержень всё равно быстро расплавляется и требует частой замены.

При оценке каждого из этих режимов нельзя гарантированно утверждать, что один из них предпочтительнее, чем другой.

На первый взгляд явное преимущество имеет сварка обратным током, но при этом должны учитываться и другие факторы сварочного процесса.

С этой целью для большинства используемых при сварке электродов рекомендуемая полярность указывается на их упаковке (на специальной этикетке).

Скорость сварки при ручной электродуговой сварке

Ручную электродуговую сварку характеризует скорость ее осуществления. Она влияет на ширину шва. Чем быстрее скорость, тем уже получается шов. При медленной работе шов получается широкий. Поперечные движения электродом в процессе соединения также влияют на ширину и еще на глубину шва. Слишком быстро и очень медленно варить не стоит. При очень быстрой работе будут образовываться незаполненные металлом пространства, которые могут стать причиной появления трещин. Очень медленная работа электродом позволяет расплавленному металлу растекаться, что сделает изделие некачественным. Также различными могут быть движения торца электрода (зигзаги, «ёлочки»).

Варианты направления электрода при сварке

Таким образом, выбор режима ручной дуговой сварки – это комплекс действий, направленных на поиск нужных параметров для соединения конкретного изделия. Если вы не профессионал или даже совсем новичок в этом деле, тогда с первого раза выбор режима сварки, необходимого для конкретного изделия, может не получится. Но для этого и существует практика, справочная информация, инструкции для ознакомления, в которых указаны параметры ручной дуговой сварки в зависимости от различных показателей. Стоит отметить, что в каждом случае все параметры подбираются индивидуально. Режимы ручной дуговой сварки покрытыми электродами можно выбрать самостоятельно.

Основное отличие в подключении

В случае прямой полярности сварочный кабель подключается к положительной клемме аппарата, так что носители электрических зарядов поступают к нему через обрабатываемое изделие. Отрицательный же полюс притока зарядов образуется в районе основного инструмента сварщика – держателя с электродом.

Описанное различие прямой и обратной полярности подключения к инверторам оказывает существенное влияние на температурный режим в зоне сварки.

Так, прямое подсоединение увеличивает температуру на анодном полюсе дугового разряда (знак «+») в сравнении с катодным контактом (знак «-»). Этим эффектом и обуславливается возможная сфера применения прямой полярности при проведении сварочных работ.

Прямая направленность тока обеспечивает выделение значительных количеств тепловой энергии со стороны заготовки. Вследствие этого прямую полярность можно применяться для резки крупногабаритных металлических конструкций и массивных стальных изделий с толстыми стенками.

При обратном включении картина распределения выделяемой тепловой энергии совершенно другая. В этом случае избыток тепла наблюдается на электроде сварочного инвертора, а со стороны обрабатываемой заготовки его уровень заметно понижается.

Вот почему обратная полярность используется в тех случаях, когда нужно свести к минимуму риски выбраковки заготовок, а также при проведении ювелирно выверенных, точных работ.

Обратную полярность применяют также при сварке тонколистовых материалов и сталей различной степени легирования, чувствительных к перегреву. Наибольшее распространение получило использование тока обратного включения при работе под флюсом, а также в среде инертных газов.

Выбор полярности и типа тока

Сварочные аппараты способны перевести бытовой переменный ток в постоянный. Важно не перепутать полярность. Она подразумевает подключение детали к «+», а электрода к «-». Специалист выбирает параметр режима, опираясь на свойства детали.

Для сварки чугунных деталей подойдет прямая полярность. Она же подходит для среднеуглеродистой стали толщиной 5 мм.

При соединении низкоуглеродистой стали и тонколистовых конструкций выбирают обратную полярность.

Наклон электрода и заготовок при сварке

Важно учесть угол наклона электрода при работе с полуавтоматом, выполнить правильный расчет режимов сварки. В такой работе стержень по отношению ко шву должен отклониться от нормы на 10°. От расположения стержней к стыку зависит глубина и ширина соединения.

Соединение расширяется, а глубинные показатели уменьшаются при условии, если сваривание происходит под углом вперед, благодаря чему дуга нагоняет волну расплава перед собой, через которую и выполняют расплавление металла.

Расплав перейдет в конец варочной зоны, если выбрать режим с углом наклона назад. Электрическая дуга оказывает прямое влияние на соединяемые изделия. Благодаря чему увеличивается глубина проплавления стыка и уменьшается ширина шва.

Для качественного заполнения шва рекомендуется делать наклон детали под углом 8–10°. Иначе расплавленный металл может стекать или останутся непровары. При сварке труб изменить их угол невозможно, поэтому сварку производят сверху вниз.

По каким критериям нужно выбирать полярность

Выбирая тип подключения сварочного аппарата, необходимо обращать внимание на ряд важных критериев. Это позволит не допустить брака или чрезмерного расхода материалов, обеспечить требуемую прочность соединения.

Толщина металлического листа

Детали, толщина которых не превышает 3 мм, часто прожигают. Для сварки подобных заготовок используют обратно-полярную схему, обеспечивая анодное термопятно на краю электрода. Такой подход уместен при обработке цветных, легированных материалов.

Рекомендуем к прочтению Как лечить ожог глаза при сварке

Типы металлов

За окончательный нагрев изделий и держателя отвечает плюсовая клемма. На катоде выделяется меньше тепла, чем на аноде. При обработке тугоплавких сталей лучше использовать прямое подсоединение, когда температура достигает 4000 °C. Для металлов, меняющих характеристики при перегреве, подключают минусовую клемму. При прямо-полярной обработке шов углубляется, при «обратке» – сосредотачивается на поверхности.

Разновидности электродов

Выбирая марку электродов, учитывают род тока. Для переменного напряжения подходят любые разновидности, поскольку полярность в этом случае не играет никакой роли. Для разновидностей ОК, ОЗС, МР рекомендуют обратное подсоединение. УОНИИ и подобные модификации рассчитаны на прямую схему. Рекомендации производителей указаны на упаковках. Многие сварщики предпочитают универсальные аналоги другим вариантам.

Параметры длины дуги

В сварке напряжение дуги является важнейшим параметром, которое определяет ее длину. Если сказать проще, то это расстояние от конца электрода до предмета. Этот показатель напрямую зависит от электрода и представлен в таблицах. Качественной считается работа, в которой на протяжение всего шва нет ни одного недовара. В данной профессии важен опыт, только профессионал способен проследить за таким тонким нюансом.

Рекомендуем статьи:

- Стыковое сварное соединение: виды, технология выполнения

- Сварочная дуга: ее свойства, виды, принцип работы

- Нахлесточное соединение: сварка для широкого круга задач

Горение становится устойчивым, если увеличить напряжение дуги. При такой варке вероятность попадания воздуха в зону шва увеличивается, случается выгорание элементов, содержащихся в проволоке, вследствие чего образуются поры. Процесс зажигания дуги включает в себя три этапа: короткое замыкание электрода на заготовку, после чего электрод отводится на 3–6 мм и возникает устойчивый дуговой разряд.

Определение режимов сварки.

Параметры режима сварки могут быть:

- Основные.

- Дополнительные.

Основные параметры — это полярность и рост тока, напряжение и скорость самой сварки, величина тока, диаметр электрода, а также максимальная величина его колебания.

Дополнительные же параметры — это температура металла до работы, толщина покрытия электрода и его состав, положение электрода в пространстве, которое может быть, как вертикальное так и наклонное, а также величина вылета электрода и положение изделия во время сварки.