Формовочная смесь для литья своими руками – vending-doctor.ru

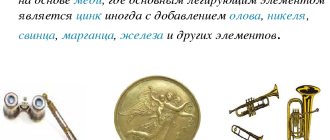

Человечеству известно множество металлов и сплавов на их основе. Одним из известнейших является латунь. Это соединение на основе меди, к которой добавляются сторонние цветные металлы.

Из этого материала изготавливаются различные детали, элементы для электрооборудования. Литье латуни позволяет делать из неё заготовки различной формы, размера.

Проводить его можно на предприятии или в домашних условиях.

Литье латуни

Характеристики и сферы применения латуни

Латунь — это сплав главными компонентами которой являются медь и цинк. Традиционное соединение представляет собой смесь 70% первого металла, 30% второго. Однако существуют материалы где содержание цинка достигает 50%.

Чтобы понимать, как правильно работать с этим соединением, нужно разобраться с его характеристиками:

- Температура плавления — до 950 градусов.

- Плотность — около 8,7 тонн на м3.

- Электросопротивление — 0,08 микрон на метр.

- Теплоёмкость — 0,377 кДж/(кг·К)

Изделия из латуни могут представлять собой смесь из меди и цинка, или этих двух компонентов и дополнительных легирующих добавок. Сплав применяется в разных отраслях:

- изготовление комплектующих для часов;

- создание статуэток, украшений, элементов интерьера;

- изготовление деталей, используемых в машиностроении;

- создание комплектующих для электрооборудования.

Латунь обладает хорошим показателем свариваемости. Кроме того, она имеет высокий показатель защиты от коррозии. Благодаря этих характеристикам, сплав используется, как защитное покрытие для других металлов при изготовлении металлоконструкций.

История технологии

Историки говорят о том, что латунь появилась одновременно с бронзой. Из сплавов изготавливали украшения, наконечники для орудий труда, оружия, посуду, столовые приборы.

Чтобы изготовить какой-либо предмет, нужно было знать технологию литья из латуни. Со временем метод развивался, совершенствовался. Сегодня материал можно изготавливать дома или на производстве. Для этого нужно точно проводить технологический процесс, следовать правилам, правильно выбирать инструменты, сырье.

Изделие из латуни

Тонкости технологии

Технология художественного литья латуни схожа с изготовлением изделий из бронзы. Она имеет некоторые тонкости, о которых следует поговорить до начала работы с материалами:

- Прежде чем сделать отливку необходимо выбрать расходные металлы, расплавить их. Для этого используются разные виды печей. Благодаря низкой температуре плавления, изготовить конструкция для плавки можно самостоятельно. Она будет состоять из газовой горелки, термоустойчивой емкости.

- Важный этап во время изготовления изделий — заливание расплавленного сырья в подготовленную заранее форму. Продолжительность процедуры не более 2 минут. Если выполнять заливку неправильно, изделие может получить раковины из шлака, пригары, углубления, спаи. Готовая деталь будет испорчена или потребует дополнительной обработки.

- Охлаждаться сплав должен равномерно, без использования охлаждающих жидкостей.

- Деталь после извлечения из формы требует дополнительной обработки. После литья на ней остаются литники, заливы, выпоры, прибыли. Их необходимо убрать.

Нельзя забывать про то, что формы бывают многоразовые, одноразовые. Из первых заготовки извлекаются клещами. Вторые разбиваются молотом.

Одноразовые опоки

Узнав, что такое опока и как она используется, проще вникнуть в тонкости процесса. Он уже не кажется таким уж сложным, скорее, интересным и простым. Современные технологии позволяют попробовать самостоятельно изготовить ювелирное украшение практически в домашних условиях.

Китайский рынок предлагает широкий ассортимент одноразовых опок с уже готовыми формами. Все что нужно для работы с такой формой, — это необходимое количество драгоценного металла и возможность его расплавить.

Ими пользуются как ювелиры, не имеющие собственного литейного цеха, так и свободные мастера, изготавливающие украшения на заказ.

Анастасия Разулите

Что потребуется для литья?

Чтобы плавить латунь, нужно изначально подготовить оборудование, инструменты для проведения работ. К нему относятся:

- Формовочные композиции. Изготавливаются из огнеупорных материалов. Форма выбирается зависимо от требуемого готового изделия.

- Специальные щипцы, с помощью которых делали извлекаются из форм после застывания.

- Нагревательное оборудование. Можно использовать покупную модель или изготовить печь самостоятельно. Для сборки понадобится шамотный кирпич, огнеупорная мастика. Для нагревания можно использовать газовую горелку или проволоку из нихрома.

- Тигель — емкость, которая заполняется расходными материалами. Они плавятся во время нагревания. Затем мастер переливает расплавленные металлы в подготовленную заранее форму. Тигель изготавливают из глины или графита. Дополнительно используется жаропрочная обмазка, которая увеличивает долговечность емкости.

Для того чтобы достать тигель из печи, используются полукруглые щипцы.

Ювелирное литье в домашних условиях для новичков

Приветствую, Самоделкины!

Сегодня я покажу основы и расскажу о базовых знаниях, которые помогут вам отлить ваше первое изделие. Так же вы увидите процесс моделирования, литья, обработки, ковки кольца в размер и чернения латуни. И всё это в одной статье.

Мастер-самоделкин специально, по возможности, пользовался самыми доступными материалами и средствами, которые возможно и не совсем подходят, но тем не менее работают. Поэтому не спешите говорить, что для моделирования есть ювелирный воск, здесь не об этом. Чтобы сделать модель кольца, автор взял самый обыкновенный свечной парафин и расплавляя его горелкой, собрал в жестяную банку.

После расплавления он очень долго остается жидким, а в процессе отверждения пластичным. Затвердевая, парафин становится еще рыхлым и ломким. Это явно один из ужаснейших материалов для моделирования, но повторюсь это бюджетный, доступный вариант.

Для модели кольца нам понадобится болт М20. Этот болт примерно подходит к размеру пальцев автора. Так как болт холодный, то парафин при соприкосновении с ним быстро твердеет и прилипает к нему.

Это нам на руку, поэтому окунаем болт в расплавленный парафин, раз за разом наращивая севший слой.

Применение латунного сплава

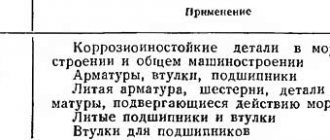

Относительно недорогой и легкий способ получения сплава его уникальные свойства позволили стать ему универсальным, поэтому сфер применения у него множество. Из него вытягивают пруты и проволоку, штампуют в листы, а также делают очень тонкую фольгу. Мелкие и крупные детали, фурнитура, трубы, арматура используются во многих отраслях:

- Автомобильная и химическая промышленность

- Приборостроение

- Ювелирное дело

- В самолетостроении, создании морских и речных судов

Цвет сплава очень похож на золото, поэтому в ювелирном деле из него часто делают украшения, он отлично полируется. Когда за дело берется настоящий мастер, то обычному человеку сложно понять, что это недрагоценный металл. Бижутерия из латуни выглядит красиво и дорого.

В чистом виде медь очень неустойчива к коррозии, а цинк является хрупким металлом, с помощью сплава этих двух видов металла соединились их лучшие свойства и минимизировались недостатки.

- Деформированная разновидность — томпак, он характеризуется высокой прочностью, низкой силой трения и устойчивостью к ржавчине.

- Литейная — из нее выполняют фасонные изделия методом литья, а также полуфабрикаты, Меди в ней содержится 50-81%. Этот вид не ржавеет, обладает высокими механическими свойствами, удобен в обращении, благодаря жидкому состоянию, устойчив к трению с другими материалами.

- Автоматная латунь — благодаря своей мягкости из нее делают пруты, листы, ленты и полосы.

- Ювелирные сплавы.

Литье латуни в гипсовые формы – Справочник металлиста

Гипс полугидрат CaSO4в смеси с полуангидридом веществаγCaSO4используется для отливок из цветныхсплавов, а так же для изготовлениямоделей и модельных плит, для небольшихотливок изготавливают смесь из 20% гипса,80% асбеста + воды. Механизм образованияпрочности – гидратация (чем большеасбеста, тем меньше берут воды).

Длятонкостенных отливок с тонким рельефоми чистой поверхностью рекомендуютвместо асбеста мелкозернистый порошоккварца, такая смесь более прочная, чемцементная и имеет низкую газопроницаемость,поэтому ее проплавляют в автоклавахпри давлении 2 МПА в течение 8 часов,после чего сушат 10-20 часов. Для повышениягипсовых смесей в них можно вводить ПАВ– это позволит, при вспенивании гипсовогошликера, повышение количества газовыхпузырьков, что при исследуемомзатвердевании смеси способствуетгазопроницаемости.

Такая гипсовая формаобладает микропористостью и высокойгазопроницаемостью, что позволяетполучать в ней отливки из сплавов,выделяющихпри затвердевании повышенноеколичество газов.

Химические процессы при твердении гипсовых смесей

Твердениесистемыгипс — вода

Послеперемешивания гипсовой смеси (ее основойявляются безводный сульфат кальция,полуводный гипс и полуангидрид)с водой образуется твердый гидратированныйсульфат кальция в соответствиис уравнением

2 (CaSO4)• Н2О+ ЗН2О= 2 (CaSO4• 2Н2О). (14)

Время твердения гипса зависит от маркигипса, количества воды, от температурыводы, от дисперсности гипса. При маломсодержании воды смесь плохо заливается,быстро твердеет, выделяет повышенноеколичество тепла, с одновременнымувеличением количества объема. Времятвердения гипса с повышением температурыводы увеличивается, поэтому следуетиспользовать холодную воду.

Технологическиесвойства

гипсовыхсмесей

Придостаточномколичестве воды гипсоваясмесь кашеобразна, достаточно текуча,медленно твердеет и не имеет склонностик увеличению объема. После твердениясмеси и нагрева формы перед заливкойвозникает усадка, которая может вызватьрастрескивание гипсовых форм. Чем большеводы содержит полуводный гипс,тем больше его усадка при нагревании.

Дляснижения усадки в гипсовую смесьвводят повышенное количество пылевидногокварца, минимальное количествогипса и добавки, вызывающие расширениегипса.

Прочностьвысушенных гипсовых смесейувеличивается при снижении содержанияводы и пылевидного кварца. Смесигипса с кварцевым заполнителемотносительномалоупруги, поэтому формы, изготовленныеиз них, деформируются незначительно.Кварцевые смеси требуютменьшего количества воды, чем асбестовые,так как меньше ее поглощают. Линейнаяусадка таких смесей также меньше,чем асбестовых смесей.

Достоинства гипсовых смесей:

— Удовлетворительная прочность

— легкая выбиваемость

Недостатки:

— недостаточная термостойкость

— ограниченная область применения

— наличие усадки смеси и возможноерастрескивание форм. Для снижениярастрескивания вводят пылевидный кварци снижают количество гипса.

Литье в этилсиликатные формы

Керамическиеформы применяются при изготовленииточных отливок по выплавляемыммоделям или по Шоу-процессу. Формовочнаясмесь имеет кашеобразную консистенциюи состоит из твердого керамическогокомпонента и жидкого связующего.

Для керамических форм используютсяследующие огнеупорные наполнители:

- пылевидный кварц(маршалит) ПК1, ПК2, ПК3. Для керамических форм ПК2, ПК3.

- электрокорунд. Используется для тугоплавких Ме и сплавов на основе Mg.

- цирконовая мука

- двуокись титана. Применяется для высоколегированных сталей и других сплавов с основным характером оксидов.

Чаще всего для керамическихформ применяется кремнезем SiO2в виде пылевидного кварца (маршалита).Как уже отмечалось выше, кварц вследствиеизменения его кристаллическихмодификаций отличаетсярезким изменением объема при нагреваниии плавится при температуре 1550°С.

Кроме кварца при изготовлении керамическихформ используют:

Глинозем

А12О3— искусственный корунд— применяется в виде порошка и крошки,температура плавления 2045° Qпринагреве не происходит существенныхобъемныхизменений.

Силиманит

А12О3• SiO2— природный силикаталюминия — пригоден для точного литьяиз цветных сплавов; плавится притемпературе 1545° С.

Муллит

ЗА12О3• 2SiO2— силикат алюминия, получаемыйискусственно из каолина; плавится притемпературе 1810°С.

Циркон

ZrSiO4— силикат циркония; температура плавлениядо 2430° С.

Молохит

представляетсобой обожженный каолин, который, кромеSiO2иА12О3,содержит оксиды титана, железаи щелочных металлов.

В качестве жидкого связующегоприменяют:

Алкозоли,

или

гидрозоли

SiO2,которые являютсяколлоидными растворами некоторыхорганических соединений кремния. Срединих наиболее важный

тетра-этилортосиликат,

химическаяформула которогоSiO4(C2H5)4.Связь отдельных зереннаполнителя обеспечивается за счетпленокгеля, образующегося под действиемводы и кислого гидролизованногокатализатора.

Гетеросилоксаны

представляютсобой алюмосиликатныеэфиры, которые под действием влаги,содержащейся в воздухе,гидролитически расщепляются на коллоидныерастворы соединений алюминияи кремния. Образующийся гель послеобжига связывает зерна керамики вформе прочных алюмосиликатов.

-Хлор-этоксититанат

применяетсяв растворебензола в качестве связующего формдля сплавов из титана и других металловс высокой реакционной способностью.

Аминоалкилсиликат

и

основнойнитраталюминия

применяютсяв виде спиртовыхрастворов, гидролиз и гелеобразованиекоторых вызываются аммиаком.

Кашеобразнаяформовочная смесь в несколькослоев наносится на модель, присыпаетсякерамической крошкой и сушится. Послеизвлечения или выплавлениямодели образуется керамическая форма.Сушка производится медленно приповышении температуры нагрева на120° С в течение нескольких часов.

Послеудаления остатков углеродистых соединенийи упрочнения силикатного геля формыпоследовательно обжигают притемпературах 400, 600, 800, 1000° С втечение 6—8 ч. Заливку форм металломпроизводятсразу после обжига, пока онине впитали влагу из воздуха.

Как ужеуказывалось, в кварцевых материалахпри охлаждении происходит обратнаяперекристаллизация, которая можетвызватьрастрескивание форм.

Литье меди

Медь — один из первых металлов, освоенных человечеством.

Медь

Благодаря низкой температуре плавления и высокой пластичности она не теряет своей популярности уже пятое тысячелетие. Красный металл широко используется как в промышленности, так и в домашних условиях для изготовления украшений, поделок и деталей путем литья из меди.

В промышленных условиях используются такие технологии, как

Литье меди

- Литье меди в формы

- Порошковая металлургия

- Гальваническое нанесение покрытия

- Горячий и холодный прокат

- Штамповка из листов

- Волочение проволоки

- Механическая обработка

Они требуют сложного и дорогого профессионального оборудования, высокой квалификации персонала и сопровождаются высокими энергозатратами.

Проволочное волочение меди

В домашних условиях небольшой мастерской применяются простые технологии, во многом повторяющие приемы работы мастеров медного века. Это медное литье и волочение проволоки, а также ковка и чеканка. Несмотря на простоту и древность технологических приемов, домашние мастера достигают высокого качества изделий. Достаточная точность литья обеспечивается тщательным изготовлением формы.

Характеристики меди

Медь — это металл с относительно низкой температурой плавления (1083С), плотностью 8 г/см3 и высокой пластичностью. Она встречается в природе в виде самородков.

Благодаря этим качествам она стала первым металлом, освоенным человечеством. Археологи находят инструменты и оружие, в захоронениях, датируемых III тысячелетием до н.э.

Скорее всего, человечество освоило медное литье еще раньше, в конце каменного века.

Основные свойства металлов подгруппы меди

Латинское название металла- Cuprum связывают с названием острова Кипр, известного античного центра производства бронзовых изделий. Сплавы на основе меди — бронза и латунь обладают высокой прочностью и меньше подвержены окислению. Бронза широко применялась как основной металл человечества вплоть до освоения массовых технологий производства стали.

Медь обладает отличной электро- и теплопроводностью. Это обуславливает ее широкое использование в электротехнике и теплотехнике.

Кроме того, медь обладает выраженными бактерицидными свойствами.

Оборудование для плавки и литья меди

Для литья меди в домашних условиях не требуется особо сложного или дорого оборудования. Приобрести его или изготовить самостоятельно вполне по плечу домашнему мастеру.

Потребуется

- Тигли — цилиндрические открытые сосуды.

Примеры графитовых тигелей

- Стальные щипцы для снятия и постановки тигля в печь.

- Муфельная печь или газовая горелка.

- Стальной крюк для снятия корки из окислов с поверхности расплава.

- Форма для литья.

Прежде всего, нужно расплавить медь. Чем лучше будет измельчено исходное сырье, тем быстрее произойдет расплав. Плавление будет происходить в тигле из керамики или огнеупорной глины.

Муфельная печь должна быть оборудована термометром и застекленным оконцем для визуального контроля.

Электронная система регулировки и поддержания температуры сделает медное литье проще и обеспечит лучшее качество отливки.

Формы для медного литья делается на основе модели. В зависимости от выбранной технологии формы бывают одноразовые (из специально отформованной в опалубке смеси) и многоразовые — стальные кокили. В последнее время получили распространение формы из высокотемпературного силикона.

В домашних условиях чаще применяют одноразовые формы. Модель изготовляют из воска или специальных сортов пластилина. Модель полностью повторяет пространственную конфигурацию будущего изделия. При заливке в форму горячего расплава воск плавится и вытесняется металлом, занимающим его место и повторяющим все детали рельефа формы. Такая форма называется выплавляемой.

Выжигаемая форма для литья меди

Существуют также выжигаемые формы. В них применяется модель, сделанная из горючего материала, например папье-маше. Модель в этом случае сгорает при заливке высокотемпературного расплава, продукты сгорания в виде газов выходят через заливное отверстие.

Плотность металлов

Таблица плотности ρ материалов г/см3 (кг/дм3) и коэффициентов К = ρ/7.85*

* Согласно данным справочника П.М. Поливанов, Е.П. Поливанова. Таблицы для расчета массы деталей и материалов: Справочник. 13-е издание, 2006 г. (переработанное в соответсвие с ГОСТами).

| Наименование группы | Наименование материала, марка | ρ | К |

| ЧИСТЫЕ МЕТАЛЛЫ | |||

| Чистые металлы | Алюминий | 2,7 | 0,34 |

| Бериллий | 1,84 | 0,23 | |

| Ванадий | 6,5-7,1 | 0,83-0,90 | |

| Висмут | 9,8 | 1,24 | |

| Вольфрам | 19,3 | 2,45 | |

| Галлий | 5,91 | 0,75 | |

| Гафний | 13,09 | 1,66 | |

| Германий | 5,33 | 0,68 | |

| Золото | 19,32 | 2,45 | |

| Индий | 7,36 | 0,93 | |

| Иридий | 22,4 | 2,84 | |

| Кадмий | 8,64 | 1,10 | |

| Кобальт | 8,9 | 1,13 | |

| Кремний | 2,55 | 0,32 | |

| Литий | 0,53 | 0,07 | |

| Магний | 1,74 | 0,22 | |

| Медь | 8,94 | 1,14 | |

| Молибден | 10,3 | 1,31 | |

| Марганец | 7,2-7,4 | 0,91-0,94 | |

| Натрий | 0,97 | 0,12 | |

| Никель | 8,9 | 1,13 | |

| Олово | 7,3 | 0,93 | |

| Палладий | 12,0 | 1,52 | |

| Платина | 21,2-21,5 | 2,69-2,73 | |

| Рений | 21,0 | 2,67 | |

| Родий | 12,48 | 1,58 | |

| Ртуть | 13,6 | 1,73 | |

| Рубидий | 1,52 | 0,19 | |

| Рутений | 12,45 | 1,58 | |

| Свинец | 11,37 | 1,44 | |

| Серебро | 10,5 | 1,33 | |

| Талий | 11,85 | 1,50 | |

| Тантал | 16,6 | 2,11 | |

| Теллур | 6,25 | 0,79 | |

| Титан | 4,5 | 0,57 | |

| Хром | 7,14 | 0,91 | |

| Цинк | 7,13 | 0,91 | |

| Цирконий | 6,53 | 0,82 | |

| СПЛАВЫ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ | |||

| Алюминиевые сплавы литейные | АЛ1 | 2,75 | 0,35 |

| АЛ2 | 2,65 | 0,34 | |

| АЛ3 | 2,70 | 0,34 | |

| АЛ4 | 2,65 | 0,34 | |

| АЛ5 | 2,68 | 0,34 | |

| АЛ7 | 2,80 | 0,36 | |

| АЛ8 | 2,55 | 0,32 | |

| АЛ9 (АК7ч) | 2,66 | 0,34 | |

| АЛ11 (АК7Ц9) | 2,94 | 0,37 | |

| АЛ13 (АМг5К) | 2,60 | 0,33 | |

| АЛ19 (АМ5) | 2,78 | 0,35 | |

| АЛ21 | 2,83 | 0,36 | |

| АЛ22 (АМг11) | 2,50 | 0,32 | |

| АЛ24 (АЦ4Мг) | 2,74 | 0,35 | |

| АЛ25 | 2,72 | 0,35 | |

| Баббиты оловянные и свинцовые | Б88 | 7,35 | 0,93 |

| Б83 | 7,38 | 0,94 | |

| Б83С | 7,40 | 0,94 | |

| БН | 9,50 | 1,21 | |

| Б16 | 9,29 | 1,18 | |

| БС6 | 10,05 | 1,29 | |

| Бронзы безоловянные, литейные | БрАмц9-2Л | 7,6 | 0,97 |

| БрАЖ9-4Л | 7,6 | 0,97 | |

| БрАМЖ10-4-4Л | 7,6 | 0,97 | |

| БрС30 | 9,4 | 1,19 | |

| Бронзы безоловянные, обрабатываемые давлением | БрА5 | 8,2 | 1,04 |

| БрА7 | 7,8 | 0,99 | |

| БрАмц9-2 | 7,6 | 0,97 | |

| БрАЖ9-4 | 7,6 | 0,97 | |

| БрАЖМц10-3-1,5 | 7,5 | 0,95 | |

| БрАЖН10-4-4 | 7,5 | 0,95 | |

| БрБ2 | 8,2 | 1,04 | |

| БрБНТ1,7 | 8,2 | 1,04 | |

| БрБНТ1,9 | 8,2 | 1,04 | |

| БрКМц3-1 | 8,4 | 1,07 | |

| БрКН1-3 | 8,6 | 1,09 | |

| БрМц5 | 8,6 | 1,09 | |

| Бронзы оловянные деформируемые | БрОФ8-0,3 | 8,6 | 1,09 |

| БрОФ7-0,2 | 8,6 | 1,09 | |

| БрОФ6,5-0,4 | 8,7 | 1,11 | |

| БрОФ6,5-0,15 | 8,8 | 1,12 | |

| БрОФ4-0,25 | 8,9 | 1,13 | |

| БрОЦ4-3 | 8,8 | 1,12 | |

| БрОЦС4-4-2,5 | 8,9 | 1,13 | |

| БрОЦС4-4-4 | 9,1 | 1,16 | |

| Бронзы оловянные литейные | БрО3Ц7С5Н1 | 8,84 | 1,12 |

| БрО3Ц12С5 | 8,69 | 1,10 | |

| БрО5Ц5С5 | 8,84 | 1,12 | |

| БрО4Ц4С17 | 9,0 | 1,14 | |

| БрО4Ц7С5 | 8,70 | 1,10 | |

| Бронзы бериллиевые | БрБ2 | 8,2 | 1,04 |

| БрБНТ1,9 | 8,2 | 1,04 | |

| БрБНТ1,7 | 8,2 | 1,04 | |

| Медно- цинковые сплавы (латуни) литейные | ЛЦ16К4 | 8,3 | 1,05 |

| ЛЦ14К3С3 | 8,6 | 1,09 | |

| ЛЦ23А6Ж3Мц2 | 8,5 | 1,08 | |

| ЛЦ30А3 | 8,5 | 1,08 | |

| ЛЦ38Мц2С2 | 8,5 | 1,08 | |

| ЛЦ40С | 8,5 | 1,08 | |

| ЛС40д | 8,5 | 1,08 | |

| ЛЦ37Мц2С2К | 8,5 | 1,08 | |

| ЛЦ40Мц3Ж | 8,5 | 1,08 | |

| Медно- цинковые сплавы (латуни), обрабатываемые давлением | Л96 | 8,85 | 1,12 |

| Л90 | 8,78 | 1,12 | |

| Л85 | 8,75 | 1,11 | |

| Л80 | 8,66 | 1,10 | |

| Л70 | 8,61 | 1,09 | |

| Л68 | 8,60 | 1,09 | |

| Л63 | 8,44 | 1,07 | |

| Л60 | 8,40 | 1,07 | |

| ЛА77-2 | 8,60 | 1,09 | |

| ЛАЖ60-1-1 | 8,20 | 1,04 | |

| ЛАН59-3-2 | 8,40 | 1,07 | |

| ЛЖМц59-1-1 | 8,50 | 1,08 | |

| ЛН65-5 | 8,60 | 1,09 | |

| ЛМц58-2 | 8,40 | 1,07 | |

| ЛМцА57-3-1 | 8,10 | 1,03 | |

| Латунные прутки прессованные и тянутые | Л60, Л63 | 8,40 | 1,07 |

| ЛС59-1 | 8,45 | 1,07 | |

| ЛЖС58-1-1 | 8,45 | 1,07 | |

| ЛС63-3, ЛМц58-2 | 8,50 | 1,08 | |

| ЛЖМц59-1-1 | 8,50 | 1,08 | |

| ЛАЖ60-1-1 | 8,20 | 1,04 | |

| Магниевые сплавы литейные | Мл3 | 1,78 | 0,23 |

| Мл4 | 1,83 | 0,23 | |

| Мл5 | 1,81 | 0,23 | |

| Мл6 | 1,76 | 0,22 | |

| Мл10 | 1,78 | 0,23 | |

| Мл11 | 1,80 | 0,23 | |

| Мл12 | 1,81 | 0,23 | |

| Магниевые сплавы деформируемые | МА1 | 1,76 | 0,22 |

| МА2 | 1,78 | 0,23 | |

| МА2-1 | 1,79 | 0,23 | |

| МА5 | 1,82 | 0,23 | |

| МА8 | 1,78 | 0,23 | |

| МА14 | 1,80 | 0,23 | |

| Медно-никелевые сплавы, обрабатываемые давлением | Копель МНМц43-0,5 | 8,9 | 1,13 |

| Константан МНМц40-1,5 | 8,9 | 1,13 | |

| Мельхиор МнЖМц30-1-1 | 8,9 | 1,13 | |

| Сплав МНЖ5-1 | 8,7 | 1,11 | |

| Мельхиор МН19 | 8,9 | 1,13 | |

| Сплав ТБ МН16 | 9,02 | 1,15 | |

| Нейзильбер МНЦ15-20 | 8,7 | 1,11 | |

| Куниаль А МНА13-3 | 8,5 | 1,08 | |

| Куниаль Б МНА6-1,5 | 8,7 | 1,11 | |

| Манганин МНМц3-12 | 8,4 | 1,07 | |

| Никелевые сплавы | НК 0,2 | 8,9 | 1,13 |

| НМц2,5 | 8,9 | 1,13 | |

| НМц5 | 8,8 | 1,12 | |

| Алюмель НМцАК2-2-1 | 8,5 | 1,08 | |

| Хромель Т НХ9,5 | 8,7 | 1,11 | |

| Монель НМЖМц28-2,5-1,5 | 8,8 | 1,12 | |

| Цинковые сплавы антифрикционные | ЦАМ 9-1,5Л | 6,2 | 0,79 |

| ЦАМ 9-1,5 | 6,2 | 0,79 | |

| ЦАМ 10-5Л | 6,3 | 0,80 | |

| ЦАМ 10-5 | 6,3 | 0,80 | |

| СТАЛЬ, СТРУЖКА, ЧУГУН | |||

| Нержавеющая сталь | 04Х18Н10 | 7,90 | 1,00 |

| 08Х13 | 7,70 | 0,98 | |

| 08Х17Т | 7,70 | 0,98 | |

| 08Х20Н14С2 | 7,70 | 0,98 | |

| 08Х18Н10 | 7,90 | 1,00 | |

| 08Х18Н10Т | 7,90 | 1,00 | |

| 08Х18Н12Т | 7,95 | 1,01 | |

| 08Х17Н15М3Т | 8,10 | 1,03 | |

| 08Х22Н6Т | 7,60 | 0,97 | |

| 08Х18Н12Б | 7,90 | 1,00 | |

| 10Х17Н13М2Т | 8,00 | 1,02 | |

| 10Х23Н18 | 7,95 | 1,01 | |

| 12Х13 | 7,70 | 0,98 | |

| 12Х17 | 7,70 | 0,98 | |

| 12Х18Н10Т | 7,90 | 1,01 | |

| 12Х18Н12Т | 7,90 | 1,00 | |

| 12Х18Н9 | 7,90 | 1,00 | |

| 15Х25Т | 7,60 | 0,97 | |

| Сталь конструкционная | Сталь конструкционная | 7,85 | 1,0 |

| Стальное литье | Стальное литьё | 7,80 | 0,99 |

| Сталь быстрорежущая с содержанием вольфрама, % | 5 | 8,10 | 1,03 |

| 10 | 8,35 | 1,06 | |

| 15 | 8,60 | 1,09 | |

| 18 | 8,90 | 1,13 | |

| Стружка (т/м3) | алюминиевая мелкая дроблёная | 0,70 | |

| стальная (мелкий вьюн) | 0,55 | ||

| стальная (крупный вьюн) | 0,25 | ||

| чугунная | 2,00 | ||

| Чугун | серый | 7,0-7,2 | 0,89-0,91 |

| ковкий и высокопрочный | 7,2-7,4 | 0,91-0,94 | |

| антифрикционный | 7,4-7,6 | 0,94-0,97 | |

Особенности литья латуни

Человечеству известно множество металлов и сплавов на их основе. Одним из известнейших является латунь. Это соединение на основе меди, к которой добавляются сторонние цветные металлы.

Из этого материала изготавливаются различные детали, элементы для электрооборудования. Литье латуни позволяет делать из неё заготовки различной формы, размера.

Проводить его можно на предприятии или в домашних условиях.

Литье латуни

Подготовительные работы

Прежде чем начинать изготавливать отливку нужно подготовиться к проведению основных работ. Изначально нужно разработать эскиз будущего изделия, зарисовать его на бумаге.

По готовому чертежу сделать форму для заливания расплавленного сплава. Она изготавливается из глины и кварцевого песка. Существуют многоразовые, одноразовые формы.

Первые изготавливать труднее, но они могут применятся при серийном изготовлении изделий из металлических сплавов.

После изготовления детали из латуни потребуется дополнительная обработка для устранения дефектов, возникающих при литье. Для этого поверхности отливки подвергается химической обработке. С помощью активнодействующих растворов с поверхности заготовок удаляются дефекты.

Поверхность отливки

Проведение работ

Чтобы расплавить латунь в домашних условиях, сделать качественную отливку, необходимо точно следовать технологическому процессу, не менять этапы местами. Проведение работ:

- Тигель заполняется измельченными расходными материалами. Желательно, чтобы их размер был как можно мельче. От этого будет зависеть скорость процесса плавки.

- Щипцами ёмкость помещается в печь. Нагревательные элементы включаются.

- Тигель разогревается до тех пор, пока все куски металла не расплавятся.

- Тигель вынимается из печи. На поверхности расплавленной латуни будет находиться плёнка, которую нужно убрать металлическим прутиком.

- Останется перелить расплавленный сплав в форму, подождать остывания.

Если форма одноразовая, нужно разбить её молотком или разломать любым инструментом. Многоразовые конструкции разъединяются.

При литье нужно учитывать правила техники безопасности:

- Надевать защитные перчатки и одежду, изготовленную из жаропрочных материалов.

- Защитные очки уберегут глаза от испарений, капель расплавленного металла.

- Помещение должно проветриваться. Пары, концентрирующиеся во время плавления металлов, могут навредить здоровью

- Исключить контакт нагревательных элементов с легковоспламеняющимися жидкостями, материалами, веществами.

Соблюдая правила техники безопасности можно обезопасить себя от получения травм.

Литье латуни — технологический процесс, который можно повторить в домашних условиях. Для этого нужно подготовить оборудование, собрать самодельную печь, сделать формы, поэтапно выполнить плавку, отливку. Дать остыть расплавленному металлу и провести дополнительную обработку готового изделия.

( 1 оценка, среднее 5 из 5 )

Литье в форму: изготовление, песчаные, оболочковые формы

По мнению историков, возраст, который имеет бронзовое литье, составляет 12 тысяч лет. Изначально при помощи такой технологии из бронзы изготавливались украшения и простейшие орудия труда. С течением времени данная технология совершенствовалась, и сегодня она представляет собой метод, при помощи которого создают множество уникальных изделий из данного сплава.

Современный уровень развития литья из бронзы позволяет получать из данного сплава меди различные предметы не только в производственных, но и в домашних условиях.

Благодаря изобретению бронзы, а также развитию технологий ее обработки, основной из которых является литье, мы и сегодня можем наслаждаться видом произведений искусства, которые были созданы мастерами еще в Средние века и в античные времена.

Старинный бронзовый набор письменных принадлежностей

Наибольшую популярность бронзовое литье, а также литье латуни – еще одного сплава, основу которого составляет медь, приобрело в эпоху классицизма и европейского барокко. Именно в те времена люди научились использовать эти материалы для того, чтобы создавать уникальные интерьерные элементы и декор.

Такие сплавы, созданные на основе меди, и сегодня активно применяются при изготовлении:

- предметов, служащих для оформления интерьера;

- ворот и заборов, выполняющих не только декоративную, но и защитную функцию;

- скульптурных композиций и сувенирной продукции;

- барельефов и элементов оформления осветительных приборов – люстр и бра;

- элементов лестничных конструкций и входных групп.

Литьё из бронзы для изготовления рукоятей ножей

Многие из таких изделий, не отличающихся большими габаритами и сложностью форм, можно изготавливать из бронзы и латуни не только в производственных, но и в домашних условиях.

Этапы художественного литья из бронзы

Для того чтобы качественно выполнить литье из такого металла, как бронза, необходимо придерживаться определенной последовательности действий. В первую очередь следует отразить в эскизе форму изделия, которое планируется отлить из бронзы.

На базе эскиза, над созданием которого на современных предприятиях работают профессиональные художники и дизайнеры, специалисты создают чертеж, в котором точно отражены все размеры будущей отливки.

Именно чертеж является базой для изготовления точной модели, которую используют для производства литейной формы.

Для создания модели изделия, которое будет в дальнейшем изготавливаться из бронзы методом литья, могут использоваться различные материалы, в частности:

- слоновая кость;

- древесина (при этом преимущество отдается таким сортам данного материала, как сосна, ольха, бук, липа);

- гипс;

- различные виды полимерных материалов.

Полости восковой модели будущей статуэтки заполняются глиной, которая будет удаляться после отливки

Чтобы поверхность модели была максимально гладкой, ее грунтуют, шпаклюют и покрывают несколькими слоями лака. При изготовлении литейной модели могут быть использованы не только разные материалы, но и различные конструктивные подходы. Так, модели могут быть:

- разъемными (это сложные конструкции, состоящие из нескольких составных элементов, которые могут соединяться между собой по плоским или сложным поверхностям);

- неразъемными (модели монолитного, наиболее простого типа, чаще всего используемые для выполнения литья в домашних условиях);

- специальными (сюда относятся скелетные или формовочные шаблоны, используемые в тех случаях, когда необходимо сделать литейную форму для изготовления предметов, отличающихся сложной конфигурацией).

Следующим этапом после создания точной модели будущего изделия из бронзы является изготовление литейной формы. Для этого используются специальные приспособления и инвентарь, а основными материалами, которые применяются в этом случае, являются формовочные смеси, созданные на базе глины и тщательно очищенного кварцевого песка.

Наиболее продолжительной стадией литья из бронзы является формовка – изготовление литейной формы

В таком технологическом процессе, как литье, выполняемое из бронзы и любого другого металла, литейная форма играет решающую роль.

Именно в такую форму, внутренняя полость которой должна в точности повторять отливаемое изделие, заливается расплавленный металл, в ней же он и остывает, формируя готовую отливку.

Литейные формы, применяемые как в производственных, так и в домашних условиях, могут быть одно- или многоразовыми, что определяется не только материалом, из которого они изготовлены, но и особенностями их конструктивного исполнения.

Микролитье на дому

Литых деталей из цветных металлов и их сплавов в технике применяется немало, в том числе достаточно сложных и миниатюрных, серийный выпуск которых могут себе позволить лишь предприятия с прецизионной технологией.

Однако единичное (или даже мелкосерийное) микролитье вполне под силу организовать и на дому.

С современной технологией, оказывается, может соперничать старинный способ литья под давлением с помощью незамысловатой ручной центрифуги.

Практически все, что нужно для такого микролитья, может быть изготовлено своими руками. Затраты — минимальные.

Действительно, требующаяся при литье опока в данном случае — это Отрезок обычной стальной трубы диаметром 50—60 мм и с толщиной стенок 2—3 мм. Для литья изделий разной величины хорошо иметь несколько опок различного диаметра при условии, что каждая свободно умещается в бадейке центрифуги. При наличии такого набора можно отливать по очереди целую серию деталей.

Под стать опоке по простоте и центрифуга. Деревянная ручка ее имеет длину порядка 200 мм и диаметр 20—30 мм. В осевое отверстие ручки вставлен болт М8. К нему с помощью законтренной гайки прикреплена металлическая серьга так, чтобы и ручка, и серьга легко вращались, не мешая друг другу.

К серьге на коромысле из 6-мм стальной проволоки подвешена бадейка для опоки. Борт бадейки изготовлен из 60-мм отрезка стальной трубы 80×3 мм, а приварное днище — из стального листа толщиной 3 мм. Дужка высотой 200 мм — из той же 6-мм стальной проволоки.

Чтобы уверенно пользоваться такой центрифугой, надо сначала немного потренироваться, вспомнив, как в школьные годы в физкабинете доводилось крутить на бечевке ведерко с водой при изучении центробежной силы.

Правда, теперь вместо бечевки и ведерка с водой в руках самодельная центрифуга с бадейкой, на днище которой— пластмассовый (чтобы не разбился) стаканчик.

Но вода в нем обычная, какая была в школьных экспериментах по физике. И действие центробежной силы аналогичное.

Крепко удерживая рукоятку, надо вращать всю цепь (серьга — коромысло — бадейка и сосуд с водой) вокруг болта-оси, стараясь не пролить ни капли.

Технология получения качественного микролитья пол давлением из цветных металлов и сплавов с помощью ручной центрифуги:

1 — болт-ось; 2 — деревянная ручка; 3 — металлическая, легко вращающаяся серьга; 4 — законтренная гайка; 5 — стальное проволочное коромысло; 6— дужка; 7 — борт бадейки; 8 — днище бадейки; 9 — опока; 10 — формовочная масса; 11 — восковая модель; 12 — восковой шарик с технологическими проволочными штифтами; 13—литьевая форма с литниковыми каналами, образовавшаяся после выплавления воска и удаления штифтов; 14—расплавляемый металл (сплав); 15 — пламя бензиновой горелки; заполнение формы расплавом при вращении центрифуги и последующие операции по извлечению и доводке готового изделия не показаны

Приноровившись, впоследствии можно иметь дело уже не с водой, а с расплавленным цветным металлом (или сплавом), который станет вдавливаться центробежной силой через литниковые каналы в литьевую полость в опоке, установленной в бадейке вместо пластмассового стаканчика.

Самое, пожалуй, сложное и трудоемкое в микролитейном деле — это изготовление объемной, в натуральную величину восковой модели.

Лепится такая из воска вручную, с использованием нагретого глазного скальпеля или горячей штопальной иглы С предельной тщательностью прорабатываются даже мелкие детали, ведь расплавленный металл (а равно и любой сплав) ошибок и неряшливости не прощает. Более того, отливка, выполняемая на центрифуге под давлением, проявляет все огрехи модели!

В своей практике я использую восковые модели, высота у которых не более 40, а диаметр — 50 мм. При этом стараюсь соблюдать соразмерность, чтобы масса металла в отливке не превышала 40 г Ограничения обусловлены в основном небольшой мощностью горелки, используемой мною для плавки.

Латунь: плотность и свойства

Латунь знакома людям еще с древности, по своему внешнему виду сплав напоминает золото, только стоит намного дешевле. Благодаря своим свойствам она сразу нашла широкое применение, сплав был открыт впервые в Древнем Риме, а затем повторно в 18 веке.

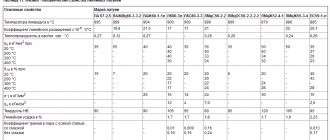

Внешний вид ее напоминает благородный металл, но в ней нет золота, основу составляет сплав цинка и меди и некоторых других элементов, доля которых не более 10%. Поскольку в составе меди много цинка и меди, то ее характеристики очень напоминают эти элементы. По своему цвету, сплав может переходить от светло-желтых к красным оттенкам. Плотность составляет 8300-8700 кг/м3. Температура плавления латуни 880-950оС, это зависит от ее состава, если содержится больше цинка, тогда температура плавления снижается. По своей плотности латунь входит в группу цветных металлов и сплавов.

С помощью контактной сварки латунь легко сваривается и хорошо прокатывается. Если ее поверхность не покрыта лаком, она быстро чернеет на воздухе, но в составе с другими металлами она имеет большее сопротивление воздуху чем, например, медь, очень легко полируется.

Латунный сплав хорошо поддается обработке в холодном и горячем состоянии, имеет хорошие механические характеристики. По своему внешнему виду она очень схожа с медью, но в отличие от меди латунь обладает высокой износоустойчивостью и прочностью. Латунь менее тугоплавкая, но удобней в обработке, поскольку более ковкая и вязкая.

От содержания в составе основного металла будет зависеть тепло и электропроводность латуни, когда доля выше, тогда проявляются сильней эти свойства.

Литье латуни в гипсовые формы

Гипс полугидрат CaSO4в смеси с полуангидридом веществаγCaSO4используется для отливок из цветныхсплавов, а так же для изготовлениямоделей и модельных плит, для небольшихотливок изготавливают смесь из 20% гипса,80% асбеста + воды. Механизм образованияпрочности – гидратация (чем большеасбеста, тем меньше берут воды).

Длятонкостенных отливок с тонким рельефоми чистой поверхностью рекомендуютвместо асбеста мелкозернистый порошоккварца, такая смесь более прочная, чемцементная и имеет низкую газопроницаемость,поэтому ее проплавляют в автоклавахпри давлении 2 МПА в течение 8 часов,после чего сушат 10-20 часов. Для повышениягипсовых смесей в них можно вводить ПАВ– это позволит, при вспенивании гипсовогошликера, повышение количества газовыхпузырьков, что при исследуемомзатвердевании смеси способствуетгазопроницаемости.

Такая гипсовая формаобладает микропористостью и высокойгазопроницаемостью, что позволяетполучать в ней отливки из сплавов,выделяющихпри затвердевании повышенноеколичество газов.