Люди достаточно давно осознали возможность получения гладких и ровных и даже стандартных поверхностей с помощью обтачивания заготовки при ее вращении. Появление первого токарного станка датируется 650 годом до нашей эры.

Его конструкция была до смешного проста: 2 соосных центра, между которыми вставлялась заготовка. Один человек приводил эту заготовку во вращение, а другой, используя резец из более твердого материала, производил ее обтачивание.

Детали были, в основном, из кости или дерева, так как для обработки металла не было ни достаточной мощности, ни материалов должной твердости (чтобы можно было сделать резец). Время шло, техника развивалось, и так постепенно, станки дошли до своего современного вида и возможностей.

Классификация, виды

На современном этапе существует несколько видов токарных станков, а точнее 9 групп токарного станочного оборудования по различным параметрам. Представляется интересным рассмотреть их подробнее:

Автоматические и полуавтоматические

Полуавтоматическим называется такой тип оборудования, в котором некоторые процессы не автоматизированы. Для токарных станков это, как правило, манипуляции, связанные с загрузкой и снятием заготовок.

Полуавтоматы весьма распространены в силу своего более простого устройства, а также низкой стоимости. А на предприятиях полуавтоматические станки используются для обработки нестандартных, крупногабаритных заготовок, что и не позволяет полностью автоматизировать процесс.

Полуавтоматические станки подразделяются:

- по назначению – на специализированные и на универсальные;

- по типу обрабатываемой заготовки – на станки патронного типа и на прутковые;

- по количеству шпинделей – на одно- и многошпиндельные;

- по позиционированию шпинделя – на вертикальные и на горизонтальные.

Автоматическими называют токарные станки, в которых все основные и вспомогательные действия автоматизированы полностью (включая подачу и снятие заготовок, а также смену обрабатывающего инструмента). Автоматические токарные станки условно разделяются на 3 группы:

Автоматы с одним распределительным валом, который вращается с одной, заданной для данного режима обработки детали частотой.

- Автоматы, распределительный вал которых имеет, как минимум, 2 частоты вращения.

- В автоматах данного типа, кроме основного вала присутствует еще и вспомогательный, вращающийся с существенно более высокой частотой.

Многошпиндельные

Многошпиндельными называются токарные станки с несколькими шпинделями для крепления как обрабатываемой заготовки, так и обрабатывающего инструмента. Обработка детали на таком станке может происходить как одновременно (то есть, с участием всех шпинделей), так и последовательно (то есть, одновременно только с использованием одного шпинделя).

Многошпиндельными, как правило, бывают автоматические токарные станки. В современных токарных «мультиобрабатывающих» центрах предусмотрены не только шпинделя с разной частотой вращения, но и приспособленные для применения на них различного типа оборудования (сверл фрез, резцов). То есть, каждый шпиндель имеет свой порог усилия.

Револьверные

Это универсальные станки в современном понимании этого слова. В резцедержателях револьверообразной головки станка зажимаются различные инструменты. Это могут быть резцы, сверла или фрезы.

В патроне зажимается заготовка и за каждый проход она обрабатывается одним инструментом. После каждого прохода головка поворачивается (наподобие барабана револьвера – отсюда и название) и заготовка обрабатывается следующим инструментом.

Как можно понять, такие станки дают большое преимущество, выражающееся в экономии времени при смене инструмента и заготовки. Однако экономически оправданным использование такого оборудования является лишь в случае необходимости разноплановой обработки деталей на потоке.

Станки отрезной группы

Из названия становится ясен функциональность станков. Это узкоспециализированные станки, которые производятся в полуавтоматическом исполнении.

Основная задача данного оборудования – уменьшить диаметр заготовки до минимально возможной, чтобы в дальнейшем ее можно было отрезать на ином типе оборудования (скажем, на фрезерном станке). Либо, если позволяет формат крепления заготовки, привести полное ее торцевание с обработкой торцевой поверхности.

Карусельные модели

Токарные станки карусельного типа предназначены для обработки цилиндрических заготовок, чей диаметр существенно превышает их высоту. У карусельных станков присутствуют следующие характерные особенности:

- Это оборудование предназначено для работы с крупногабаритными деталями. Такие станки бывают одно- или двухстоечными. В первом случае диаметр планшайбы не превышает 1600 мм, а во втором – 25000 мм!

- Сам станок (как правило, полуавтоматический) – вертикального типа и имеет компактные размеры.

- С учетом вертикального расположения шпинделя на вал оказывается более равномерная нагрузка, чем в случае горизонтального его позиционирования, поэтому у карусельных станков существенно выше технический ресурс.

- Современные карусельные станки отличаются простотой эксплуатации. Зачастую их изготавливают в револьверном исполнении.

Лобовое и винторезное оборудование

Лобовые токарные станки в настоящее время не имеют широкого распространения. Главным образом, они встречаются на судостроительных предприятиях, а также в ремонтных цехах. Это узкоспециализированный вид оборудования (предназначенный для обработки коротких заготовок) чей диаметр превышает длину, однако, не настолько, чтобы присутствовала необходимость использовать карусельный тип оборудования.

Кроме того, на лобовых токарных станках отсутствует задняя бабка и обрабатывается, преимущественно, торцевая поверхность заготовки (то есть, работа осуществляется «в лоб» — отсюда и название).

Винторезный токарный станок оборудуется ходовым винтом, а также ходовым валиком и предназначен он для нарезания резьбы на заготовке во время движения суппорта вдоль оси станка. Однако эта станочная специализация не накладывает ограничений на любые другие виды токарных работ. Тем не менее, такие станки эксплуатируются, преимущественно, при мелкосерийном производстве.

Многорезцовые и полировальные

Характерной особенностью многорезцовых станков является их высокая производительность. На станине крепятся сразу несколько суппортов, где закрепляются резцы (иной инструмент здесь не закрепить).

Механизмы подачи на каждом суппорте, которые, как правило, еще и оборудуются вариаторами скорости их перемещения, обеспечивают обработку вращающейся, зажатой в патроне детали на каждом («ответственном») участке ее длины.

Как следствие, такие станки:

- горизонтального типа;

- рассчитаны на обработку длинномерных заготовок;

- экономически целесообразны при поточной обработке стандартных деталей.

Главной характерной отличительной чертой токарно-полировальных станков является высокая скорость вращения патрона с зажатой в нем заготовкой. Кроме того, поперечный ход суппорта имеет очень маленький шаг резьбы (чтобы углубить его, хотя бы на миллиметр, потребуется провернуть ручку несколько десятков раз).

Такое оборудование нужно для поднятия класса чистоты обработки поверхности, а это требует:

- максимально возможной частоты вращения обрабатываемой заготовки;

- минимального тормозящего эффекта, для чего стружка снимается на минимальную толщину.

В современных моделях полировальных станков используется вибрационный эффект резца.

Специализированные

Такое токарное оборудование применяется для изготовления однотипных деталей. Например: муфт, труб; к такой разновидности относятся зубообрабатывающие и токарно-затыловочные станки. Они максимально эффективны в осуществляемой операции, но, как правило, только в одной ее разновидности.

Особенностью специализированных станков является упор на быструю смену режущего инструмента и приспособлений. Такие станки используются в крупносерийных производствах

Cпециального назначения

Такие токарные станки предназначены для изготовления деталей в несерийном (то есть, небольшом) количестве. Для таких станков характерны:

- большая амплитуда поперечного движения суппорта;

- удлиненная станина (при горизонтальном расположении заготовки);

- меньшая скорость, но большая точность и чистота обработки.

К станкам специального назначения относят:

- винторезные токарные станки (не путать с токарно-винторезными);

- многорезцовые токарные полуавтоматы;

- гидрокопировальные полуавтоматы.

Какие классы точности существуют и чем отличаются?

Классом точности называют обобщенную характеристику средств измерений, которая определяется пределом погрешностей (основных и дополнительных), а также рядом свойств, оказывающих влияние на точность измерений, производимых с их помощью.

Пределом погрешности является наибольшая погрешность измерительного прибора, при котором он является годным к измерению. Предел допускаемой основной погрешности выражается в форме:

- абсолютной;

- относительной;

- приведенной

Погрешности. Класс характеризует свойство точности проведения измерений с помощью данного прибора. А точность средств измерения — это качество измерительного прибора, которое свидетельствует о близости погрешности проводимых измерений к нулю.

Если же речь идет о классе точности, который обеспечивает, к примеру, токарный станок, то здесь имеется в виду класс чистоты поверхности детали, которую данное оборудование способно обеспечить в процессе обработки заготовки.

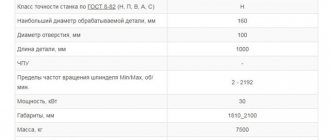

Измерительные приборы, а также обрабатывающее оборудование имеет следующие классы точности: 0,01; 0,015; 0,02; 0,025; 0,04; 0,05; 0,1; 0,15; 0,2; 0,25; 0,4; 0,5; 0,6; 1,0; 1,5; 2,0; 2,5; 4,0; 5,0; 6,0. Кроме того, выделяют несколько категорий классов точности:

Особой

Этот «Класс С» — высший класс точности оборудования (как измерительного, так и обрабатывающего). К данному классу относятся такие станки (в нашем случае – токарные), которые должны производить обработку заготовок с получением высшего класса чистоты поверхности (0,01-0,015).

Высокой

Высоким классом точности обладают, к примеру, ювелирные, медицинские и лабораторные весы. Другое название такого оборудования – прецизионное. Оно имеет маркировку «класс В». Если речь идет о токарном оборудовании, то высокий класс чистоты (0,02-0,025) обеспечивают детали полировальные токарные станки.

Нормальной

Под нормальным классом точности (маркировка — «класс Н», но она, как правило, не ставится) подразумевается такая характеристика оборудования или детали, при которой обеспечивается идентичность результатов в не менее, чем у 98% заведомо одинаковых объектов. Абсолютный показатель нормального класса чистоты находится в диапазоне (2,0-0,6).

Особо высокой

Оборудование особо высокого класса точности имеет по данному показателю маркировку – «класс А». При проектировании оборудования высокого класса точности повышенное внимание уделяется качеству шпиндельных подшипников.

Здесь преимущественно используются подшипники качения также высоких классов точности, а подшипники скольжения изготавливаются в виде регулируемых конусных втулок. (Все нормы здесь устанавливаются ГОСТом 1969-43).

Повышенной

Данный класс точности имеет маркировку «класс П». Применение элементов более высокого класса точности (в первую очередь, подшипников) увеличивает стоимость готового изделия, обрабатываемого на таком токарном оборудовании.

Однако если требуется получить более высокий класс обработки заготовки, то элементы повышенного класса точности применяют для позиционирования станочных валов, где требуется более высокая точность и скорость вращения.

Какие параметры нужно учитывать?

При выборе токарного станка для домашней мастерской нужно подбирать оборудование, которое будет соответствовать определенным параметрам:

- Размер и вес оборудования. Существуют изделия как с малыми, так и большими габаритами. Конструкция небольших размеров проста в установке, но подвержена вибрации. Если вес достигает 100 кг, могут возникнуть проблемы с нехваткой места.

- Значение имеет напряжение в сети помещения. Основная масса приборов работает при 220 В. Однако встречаются и трехфазные варианты. Это вызывает дополнительные сложности, связанные с прокладкой отдельного провода.

- Обращается внимание на технические возможности станка. Имеется в виду, какого размера заготовка помещается в пространство между центрами. По мощности оборудование подбирается в пределах 500-750 Вт с асинхронным типом двигателя.

- На точность обработки влияет величина разделения лимба. Более мелкая шкала увеличивает показатели точности. Обязательно ведется проверка на отсутствие люфта.

- Присутствие режима обратного хода.

- Дополнительная оснастка. С ее применением увеличиваются потенциал прибора, а значит и повышает качество работы. Приобретение узкоспециализированного прибора делает невозможным выполнения на нем разнообразных операций.

- Разбег цен настольного токарного станка лежит в пределах 20–255 тыс. руб. Если выбор ведется по ценовому предложению, ориентир делается на сумму 40 тыс. За такие деньги можно приобрести оборудование, которое будет отвечать основным требованиям.

- Скорость вращения закрепленной заготовки и возможность ее регулировки. Большие обороты позволяют увеличивать объем выполненной работы.

При выборе станка важно отличить фирменную конструкцию от подделки. Как правило, подделки можно определить по следующим особенностям:

- основные рукоятки сделаны из пластика и быстро выходят из строя;

- из пластика сделан защитный кожух шпинделя;

- металлический задний кожух расположен так, что вся стружка будет сыпаться на станок;

- задняя бабка фиксируется гайкой, что создает большие неудобства при ее перемещении и зажиме.

Системы обозначения и расшифровка, что это такое?

Системы обозначения станков по металлу бывает 2 видов. Разберем номенклатуру каждого из них в отдельности:

Станки серийного производства.

Допустим, мы имеем обозначение «16К20Ф3С5». Вот, что означает каждый из символов:

- 1 – группа, к которой принадлежит станок (1 – токарная);

- 6 – тип станка (6 – лобовое оборудование; 5 – карусельное; 1 – автоматы и полуавтоматы);

- К – присутствие символа означает, что станок выполнен по модернизированному проекту;

- 20 – основной эксплуатационный параметр (он характеризует высоту его центров);

- Ф3 – тип числового программного управления;

- С5 – разновидность вычислительного устройства (ЧПУ).

Специальные, специализированные и прецизионные станки.

Допустим, мы имеем маркировку «ИР500МФ4»:

- ИР – условное обозначение завода-изготовителя;

- 500 — основной эксплуатационный параметр (характеризует высоту его центров);

- М – тип модификации;

- Ф4 – тип числового программного управления.

Полезные советы при выборе аппарата

Главным критерием выбора токарного станка становятся его заявленные технические характеристики. Но не менее важным являются и некоторые нюансы, о которых известно немногим:

- Лучше приобретать модель известного и крупного производителя. Мощные компании отвечают за качество своих изделий и предоставляют клиентам длительную гарантию и отличный сервис.

- Среди токарных станков лучшими считаются модели с косозубой передачей – у таких модификаций хороший и плавный ход и понижен уровень шума.

- У хороших моделей станков роликовые подшипники расположены в одну пару и могут находиться как сзади шпинделя, так и спереди. Важное, чтобы подшипники максимально купировали последствия расширения. А у самого шпинделя было 12 неизменных скоростных позиций.

- Желательно, чтобы станок имел до 3000 оборотов.

- Наличие передней бабки (чугунный корпус, который закреплен по левой стороне станка). Этот элемент обеспечивает плавное вращение и движение станка.

Предусмотрите, чтобы модель токарного станка была оснащена защитными системами, которые предотвратят случайные травмы при работе.

Самым главным критерием выбора токарного станка становится его ценовая политика и технические характеристики. Перед визитом в специализированный магазин, определите и область будущих работ станка по металлу, для каких целей его будут использовать.

Токарный станок какого производителя выбрали бы Вы?

ОтечественногоЗарубежнего

Независимо от выбранной марки, бренда и особенностей модели, токарный станок – выгодный и эффективный инструмент, который принесет пользу каждому умельцу. И поможет открыть собственный бизнес в сфере обработки и изготовления металлоизделий.

Какие бывают типы токарного оборудования по металлу, краткое описание?

Номенклатура токарных станков, предназначенных для обработки металлических заготовок, согласуется с представленной выше общей классификацией токарного оборудования. Тем не менее, в силу большой значимости и востребованности качественной обработки металла в экономике представляется разумным рассмотреть каждый из видов токарных станков по металлу в отдельности.

Револьверные

Резцедержатель здесь барабанного типа. В каждом гнезде может быть установлен свой тип режущего инструмента. Его смена происходит за счет простого поворота барабана и деталь обрабатывается (без торможения шпинделя) другим инструментом.

Таким образом, экономится время на смену инструмента. Однако экономическая эффективность здесь проявляется только в случае, если идет обработка однотипных заготовок на потоке.

Карусельные

Такие станки используются для обработки стальных деталей, до 1,5 м в диаметре. В этом случае задействуются одностоечные станки. Данное оборудование имеет следующие узлы:

- вертикальная станина на круглом основании, на которой и происходит крепление обрабатываемой заготовки;

- вертикальная направляющая для движения суппорта (как правило, револьверного типа; чаще всего – пятигранная, то есть, рассчитанная на крепление 5 разновидностей обрабатывающего инструмента);

- круглый стол и планшайба с 4-мя независимо регулируемыми кулачками.

Суппорты могут перемещаться как вертикально (по направляющей), так и поперечно, регулируя глубину обработки заготовки. Такой станок оборудуется коробкой скоростей для изменения частоты вращения заготовки.

Кроме того, скорость перемещения суппорта тоже может изменяться (регулироваться). Для повышения эргономичности управления оборудованием такой станок оснащается подвесной кнопочной станцией.

Многошпиндельные

Такие станки предназначены для одновременного или последовательного выполнения технологически сложных операций при поточном типе производства (то есть, когда в больших масштабах обрабатываются однотипные заготовки). Заготовки при этом могут иметь форму:

- трубы;

- многогранных или круглых прутков;

- фасонный профиль и пр.

Такой станок имеет высокую производительность и потребляемую мощность привода, а кроме того, он отличается массивностью своей конструкции.

Винторезные

Винторезные станки обладают высокой жесткостью и точностью обработки заготовки. Станина у них, как правило, монолитная, а передняя бабка массивна и обладает повышенной жесткостью (способна выдерживать большой напор).

Шпиндель такого станка монтируется на подшипниках повышенной точности (класс «П», не ниже). Каретка суппорта имеет более удлиненную форму (на направляющих), а сам суппорт лишен поворотных частей.

Ходовой винт на металлообрабатывающем винторезном станке имеет большой диаметр, кроме того, он монтируется на роликовых подшипниках. В итоге обеспечивается:

- плавность движения каретки суппорта;

- довольно большое усилие даже на малой скорости перемещения суппорта;

- полностью исключается перекос каретки (благодаря расположению ходового винта между направляющими).

Все вместе эти меры позволяют производить нарезку резьбы по заданным параметрам с высокой точностью.

Автоматы и полуавтоматы

В современных условиях все больше токарного металлообрабатывающего оборудования производится именно в автоматическом исполнении. Это диктуется необходимостью увеличения производительности.

Автоматические обрабатывающие токарные центры полностью исключают какие-либо действия (манипуляции) с участием человека (в том числе, установка заготовки в патрон и снятие ее, а также смену режущего инструмента).

Однако такие центры стоят достаточно дорого, поэтому в тех случаях, когда высокая производительность не требуется, применяются полуавтоматические станки, в которых автоматизированы все опции, кроме позиционирования и укрепления заготовки и инструмента.

Лоботокарный

Металлорежущий лоботокарный станок предназначен преимущественно для обработки торцевой стороны заготовки. Он не имеет задней бабки и рассчитан на заготовки, чей диаметр значительно превосходит их высоту. Лоботокарные станки часто оснащаются револьверными суппортами для удобства и оперативности смены инструмента.

Фрезерный

Речь идет непросто о фрезерных, а токарно-фрезерных станках. Основными характеристиками такого оборудования является возможность производить как токарные операции:

- проточку;

- сверление;

- резание,и пр.

Так и фрезерование заготовки:

- формирование профильных поверхностей;

- вырезание прямых и криволинейных канавок и пазов;

- более эффективное торцевание.

Достигается такая универсальность, благодаря наличию фрезерной части со вторым шпинделем. Токарно-фрезерные станки используются в часовом, инструментальном и других производствах, где требуется оптимизация процесса переустановки заготовки.

Продольного точения

Особенностью таких станков является то, что режущий инструмент может совершать здесь исключительно поперечное перемещение. А продольное движение относительно суппорта производит сама заготовка, закрепленная в шпинделе.

Жесткое крепление резца (то есть, именно в зоне обработки) позволяет добиться высокой точности обработки. Кроме того, преимуществами данного типа токарных станков являются:

- возможность обточки заготовок со сложной формой;

- возможность работы с заготовками малых размеров и форм; высокая частота вращения (до 6 тыс. оборотов в минуту) дает

- возможность добиться высокой точности обработки (до 0,005 мм).

Настольные

Данный тип оборудования предназначен для малых производств (для мастерских, для производства кустарных работ). Они характеризуются повышенной точностью обработки заготовок и малой производительностью.

Но в условиях мастерской высокое качество обточки бывает востребовано намного чаще (и оно насущнее), нежели реализована возможность поточного производства.

Такие станки, как правило, имеют невысокую стоимости, компактные размеры, низкий уровень шума. Детали и компоненты для таких станков (направляющие, подшипники и пр.) производятся с высоким уровнем точности.

Современные с ЧПУ

Здесь речь уже идет даже не об отдельных станках, а о целых токарных обрабатывающих центрах. Оборудование с числовым программным управлением способны за одну установку заготовки производить с ней все возможные операции, обрабатывая сразу несколько поверхностей. Характерными чертами таких центров являются:

- осуществление обработки в закрытой камере, без участия и контроля человека;

- замена режущего инструмента осуществляется автоматически;

- человеческий фактор сводится к грамотной разработке виртуального чертежа – CAD-модели требуемой детали.

А дальше нужно будет лишь поместить в специальный бокс заготовку и забрать готовую деталь.

С бесступенчатым приводом

Бесступенчатый привод используется для плавного и безостановочного изменения скорости вращения шпинделя станка или механизма подачи.

Бесступенчатый привод можно сравнить с вариаторной коробкой в трансмиссии автомобиля.

В итоге с помощью плавного регулирования удается получить наиболее выгодные (с точки зрения обеспечения качества обработки) скорости обработки заготовки или же движения режущего инструмента в суппорте.

Кроме того, экономится время, затрачиваемое в классических станках на остановку шпинделя для изменения скорости вращения патрона. Преимущества такого оборудования очевидны:

- Долговечность работы привода станка в связи с отсутствием коробки скоростей.

- Так как отсутствуют целые усложняющие узлы, то и проводить техническое обслуживание таких станков весьма просто.

Трубонарезные

Бывают трубонарезные станки с одним или с двумя патронами для позиционирования обрабатываемой заготовки (в зависимости от предполагаемых масштабов самой заготовки). Главным функционалом таких станков является:

- обработка оконечностей труб;

- нарезка резьбы;

- формирование замковой резьбы на переходниках и бурильных трубах.

Эти станки более всего востребованы в нефтедобывающей отрасли для подготовки труб и ремонта трубопроводов. Кроме того, трубонарезные токарные станки широко используются и в машиностроении.

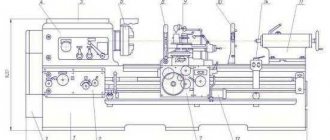

Конструкция и принцип действия

Маленький токарный станок создан по подобию стандартного оборудования. Особенность состоит в деталях, выполненных в уменьшенном размере.

Аппарат состоит из таких комплектующих:

- Станина. Это основная несущая конструкция. Материалом является литой чугун.

- Передняя бабка. Она включает в себя шпиндель.

- Электродвигатель.

- Коробка передач, воспринимающая крутящий момент от электродвигателя и передающая его на шпиндель.

- Задняя бабка. Применяется, когда обрабатываемая заготовка большой длины. В этом случае она подается по направляющим вплотную к детали и прижимает ее. Узел имеет литую конструкцию с центром, которым он упирается в осевую часть детали.

- Суппорт. Это узел, в котором удерживается резец. С его помощью идет его перемещение, а также постановка под разным углом. Движение суппорта происходит как в продольном, так и в поперечном направлении.

Фиксация заготовки в станке осуществляется при помощи деталей:

- Планшайба. Используется только при установке деталей больших габаритов или нестандартной конфигурации.

- Кулачковые патроны. Их бывает 3 и 4.

- Цанговый патрон. Применяется для тонких изделий.

- Сверлильный патрон. Имеет недостаток — не воспринимает радиальные нагрузки.

Перед началом работы заготовка фиксируется в шпинделе, а в задней бабке устанавливается патрон, в который вставляется сверло. На это место может устанавливаться центр, которым ведется прижатие заготовки. Резец располагается в суппорте станка.

Включается электродвигатель. Коробкой выставляются нужные обороты шпинделя. Резец подводится к детали и начинается ее точение.

Характеристики мини-станка включают следующие параметры:

- Вес. Масса компактного оборудования может быть в пределах 10–100 кг.

- Мощность. Для компактного оборудования достаточно 400 Вт. Профессиональное оборудование доходит до 700 Вт.

- Напряжение. 220 В или 380 В.

Маленький токарный станок

Особенности конструкции

Вне зависимости от специализации, автоматизации и назначения токарных станков, у всех, у них присутствуют одни и те же составные узлы и элементы, что делает их конструкцию во многом универсальной, а узлы — взаимозаменяемыми:

Станина

Самая массивная часть станка. Она является базисной основой для установки на ней всех прочих узлов. В задачи станины входит:

- обеспечение жесткости всей станочной конструкции в целом;

- сосредоточение на себе и гашение всех возникающих вибраций.

Станина, как правило, отливается из чугуна и делается монолитной.

Впрочем, существуют варианты легкой станины из профилированных труб (квадратного сечения). Такие станки устанавливают на виброопоры.

Фартук

Это каретка, перемещающаяся по направляющим (при воздействии ходового винта), на которой жестко закреплен суппорт. Помимо автоматизированного движения фартук может быть оборудован и ручным приводом.

Шпиндельная бабка

Иное ее название – передняя бабка. Это часть станка, в которой расположена коробка скоростей и где крепится главный вал со шпинделем (отсюда и название), в котором крепится заготовка.

Суппорт

Это конструкционный элемент токарного станка, располагающийся на фартуке. На суппорте, в свою очередь, расположены резцедержатели, где и укрепляется режущий инструмент. Обычно говорят о поперечном или продольном перемещении не резца или фартука (соответственно), а именно суппорта.

Коробка скоростей

Конструкционно она размещается в передней бабке. На переднюю панель выведены ручки переключателей скоростей. Если станок не оборудован бесступенчатым приводом, то для изменения передачи (то есть, частоты вращения заготовки и усилия на валу) требуется сначала выключить станок и дождаться остановки главного вала.

Электрическая часть

Данный элемент конструкции включает в себя тяговый электродвигатель, а также прочее электрооборудование, с помощью которого производится управление станком.

Важные узлы токарно-винторезного станка и их особенности

Разберем несколько элементов станка, которые стоит отметить отдельно.

В шпиндель устанавливается специальный патрон (рис. 4), который имеет кулачки для закрепления заготовок. Процедура закрепления осуществляется автоматически или при помощи винта, установленного в патроне. Количество кулачков и их профиль могут быть самыми разнообразными.

Рисунок 4. Патрон токарного станка.

Рисунок 4. Патрон токарного станка.

Некоторые модификации коробок подач для токарно-винторезных станков комплектуются фрикционной муфтой (рис. 5). Она позволяет разорвать кинематическую цепь, если возникают критические перегрузки, что предохраняет детали коробки передач от разрушения. Также эта муфта дает возможность плавного переключения направления вращения шпинделя.

Рисунок 5. Фрикционная муфта токарно-винторезного станка.

Рисунок 5. Фрикционная муфта токарно-винторезного станка.

Пиноль и шпиндель имеют отверстия под установку так называемого конуса Морзе (рис. 6), который предназначен для быстрого закрепления различного осевого инструмента. Это приспособление имеет несколько стандартных типоразмеров.

Рисунок 6. Конус Морзе.

Рисунок 6. Конус Морзе.

На суппорте установлена каретка токарного станка (рис. 7), которая служит для закрепления режущего инструмента. Стандартная каретка вмещает 4 резца. Помимо перемещения на салазках в поперечном и продольном направлении, она может поворачиваться в горизонтальной перпендикулярной оси вращения заготовки плоскости. При этом каретка имеет не только фиксированные положения, но и может быть установлена под любым углом. Это позволяет обрабатывать конусные и другие нестандартные детали.

Рисунок 7. Каретка токарного станка.

Рисунок 7. Каретка токарного станка.

На рукоятках фартука имеются лимбы (рис. 8). Это специальные кольцевые поворотные шкалы, которые служат для осуществления точной подачи. Лимбы в обязательном порядке имеют гравировку, на которой указана цена деления шкалы.

Рисунок 8. Лимб.

Рисунок 8. Лимб.

Токарно-винторезные станки часто доукомплектовываются нестандартным оборудованием, которое предназначено для проведения узкоспециализированных операций.

Основные технические характеристики

Все станки токарной группы различаются между собой по следующим выдаваемым техническим параметрам:

- максимальная частота вращения шпинделя (чем она выше, тем лучше качество обработки поверхности, выше класс чистоты);

- усилие на валу, на различных передачах (данный параметр зависит от мощности тягового электродвигателя, поэтому принято говорить об общей мощности станка);

- максимальный диаметр обрабатываемой заготовки (цифровым параметром в данном случае является показатель высоты центров станка – точек зажима заготовки;

- показатель того, к какому типу относится станок (винторезный, токарно-фрезерный, лобовый и т.д.);

- наличие и степень автоматизации (определяется наличием и «продвинутостью» модуля числового программного управления).

А вообще, основные технические характеристики токарного станка можно почерпнуть из маркировки на его шильдике (см. раздел «Системы обозначения и расшифровка»).

Общие правила техники безопасности

Разделим правила безопасности на 2 больших раздела:

Как следует поступать оператору станка:

- Одежда оператора во время работы на станке должна быть застегнута на все пуговицы. Не должно быть свободно болтающихся шнурков. (Наверное, все помнят юмористический предупреждающий плакат: «Чтоб на вал не накрутило, закатай рукав,…»).

- Перед включением станка следует провести его техническое обследование.

- Выполнение всех действий на станке должно происходить лишь в соответствии с подробным технологическим процессом обработки заготовки.

Категорически запрещается:

- начинать работу во время обследования и наладки станка;

- эксплуатировать станок со значительно изношенными центрами; использовать сколь угодно мало, но дефективный режущий инструмент;

- в случае отсутствия должной квалификации пытаться исправить проблемы в электрической аппаратуре станка;

- отходить от работающего станка или же поручать работу на нем третьим (неподготовленным) лицам.

Токарный станок по металлу для дома с ЧПУ управлением

Токарный станок с ЧПУ способен выполнять такие же функции, как и ручные модели. Однако он проделывает все технологические операции гораздо быстрее и, что самое главное, точнее, нежели обычные мини-устройства. Благодаря системе числового программного обеспечения практически исключается возможность ошибки при обработке заготовки.

Компьютерная программа обеспечивает в случае необходимости своевременную замену функциональной детали, а также осуществляет контроль точности во время работы станка. Функционируют такие мини-агрегаты практически автономно. От мастера требуется только ввести необходимые параметры, в соответствии с которыми будет выполняться технологическая операция.

Особенно эффективными станки с ЧПУ являются при выполнении следующих типов работ:

- маркировка;

- гравировка;

- фасонная заточка.

Наиболее популярные на сегодняшний день модели токарных станков с ЧПУ по металлу производятся компаниями OPTIMUM и JET. Миниатюрные агрегаты от этих брендов отличаются высоким качеством и точностью выполнения технологических операций.

Токарные станки по металлу от компаний OPTIMUM и JET зарекомендовали себя как надежные и долговечные агрегаты