Люди достаточно давно осознали возможность получения гладких и ровных и даже стандартных поверхностей с помощью обтачивания заготовки при ее вращении. Появление первого токарного станка датируется 650 годом до нашей эры.

Его конструкция была до смешного проста: 2 соосных центра, между которыми вставлялась заготовка. Один человек приводил эту заготовку во вращение, а другой, используя резец из более твердого материала, производил ее обтачивание.

Детали были, в основном, из кости или дерева, так как для обработки металла не было ни достаточной мощности, ни материалов должной твердости (чтобы можно было сделать резец). Время шло, техника развивалось, и так постепенно, станки дошли до своего современного вида и возможностей.

Классификация, виды

На современном этапе существует несколько видов токарных станков, а точнее 9 групп токарного станочного оборудования по различным параметрам. Представляется интересным рассмотреть их подробнее:

Автоматические и полуавтоматические

Полуавтоматическим называется такой тип оборудования, в котором некоторые процессы не автоматизированы. Для токарных станков это, как правило, манипуляции, связанные с загрузкой и снятием заготовок.

Полуавтоматы весьма распространены в силу своего более простого устройства, а также низкой стоимости. А на предприятиях полуавтоматические станки используются для обработки нестандартных, крупногабаритных заготовок, что и не позволяет полностью автоматизировать процесс.

Полуавтоматические станки подразделяются:

- по назначению – на специализированные и на универсальные;

- по типу обрабатываемой заготовки – на станки патронного типа и на прутковые;

- по количеству шпинделей – на одно- и многошпиндельные;

- по позиционированию шпинделя – на вертикальные и на горизонтальные.

Автоматическими называют токарные станки, в которых все основные и вспомогательные действия автоматизированы полностью (включая подачу и снятие заготовок, а также смену обрабатывающего инструмента). Автоматические токарные станки условно разделяются на 3 группы:

Автоматы с одним распределительным валом, который вращается с одной, заданной для данного режима обработки детали частотой.

- Автоматы, распределительный вал которых имеет, как минимум, 2 частоты вращения.

- В автоматах данного типа, кроме основного вала присутствует еще и вспомогательный, вращающийся с существенно более высокой частотой.

Многошпиндельные

Многошпиндельными называются токарные станки с несколькими шпинделями для крепления как обрабатываемой заготовки, так и обрабатывающего инструмента. Обработка детали на таком станке может происходить как одновременно (то есть, с участием всех шпинделей), так и последовательно (то есть, одновременно только с использованием одного шпинделя).

Многошпиндельными, как правило, бывают автоматические токарные станки. В современных токарных «мультиобрабатывающих» центрах предусмотрены не только шпинделя с разной частотой вращения, но и приспособленные для применения на них различного типа оборудования (сверл фрез, резцов). То есть, каждый шпиндель имеет свой порог усилия.

Револьверные

Это универсальные станки в современном понимании этого слова. В резцедержателях револьверообразной головки станка зажимаются различные инструменты. Это могут быть резцы, сверла или фрезы.

В патроне зажимается заготовка и за каждый проход она обрабатывается одним инструментом. После каждого прохода головка поворачивается (наподобие барабана револьвера – отсюда и название) и заготовка обрабатывается следующим инструментом.

Как можно понять, такие станки дают большое преимущество, выражающееся в экономии времени при смене инструмента и заготовки. Однако экономически оправданным использование такого оборудования является лишь в случае необходимости разноплановой обработки деталей на потоке.

Станки отрезной группы

Из названия становится ясен функциональность станков. Это узкоспециализированные станки, которые производятся в полуавтоматическом исполнении.

Основная задача данного оборудования – уменьшить диаметр заготовки до минимально возможной, чтобы в дальнейшем ее можно было отрезать на ином типе оборудования (скажем, на фрезерном станке). Либо, если позволяет формат крепления заготовки, привести полное ее торцевание с обработкой торцевой поверхности.

Карусельные модели

Токарные станки карусельного типа предназначены для обработки цилиндрических заготовок, чей диаметр существенно превышает их высоту. У карусельных станков присутствуют следующие характерные особенности:

- Это оборудование предназначено для работы с крупногабаритными деталями. Такие станки бывают одно- или двухстоечными. В первом случае диаметр планшайбы не превышает 1600 мм, а во втором – 25000 мм!

- Сам станок (как правило, полуавтоматический) – вертикального типа и имеет компактные размеры.

- С учетом вертикального расположения шпинделя на вал оказывается более равномерная нагрузка, чем в случае горизонтального его позиционирования, поэтому у карусельных станков существенно выше технический ресурс.

- Современные карусельные станки отличаются простотой эксплуатации. Зачастую их изготавливают в револьверном исполнении.

Лобовое и винторезное оборудование

Лобовые токарные станки в настоящее время не имеют широкого распространения. Главным образом, они встречаются на судостроительных предприятиях, а также в ремонтных цехах. Это узкоспециализированный вид оборудования (предназначенный для обработки коротких заготовок) чей диаметр превышает длину, однако, не настолько, чтобы присутствовала необходимость использовать карусельный тип оборудования.

Кроме того, на лобовых токарных станках отсутствует задняя бабка и обрабатывается, преимущественно, торцевая поверхность заготовки (то есть, работа осуществляется «в лоб» — отсюда и название).

Винторезный токарный станок оборудуется ходовым винтом, а также ходовым валиком и предназначен он для нарезания резьбы на заготовке во время движения суппорта вдоль оси станка. Однако эта станочная специализация не накладывает ограничений на любые другие виды токарных работ. Тем не менее, такие станки эксплуатируются, преимущественно, при мелкосерийном производстве.

Многорезцовые и полировальные

Характерной особенностью многорезцовых станков является их высокая производительность. На станине крепятся сразу несколько суппортов, где закрепляются резцы (иной инструмент здесь не закрепить).

Механизмы подачи на каждом суппорте, которые, как правило, еще и оборудуются вариаторами скорости их перемещения, обеспечивают обработку вращающейся, зажатой в патроне детали на каждом («ответственном») участке ее длины.

Как следствие, такие станки:

- горизонтального типа;

- рассчитаны на обработку длинномерных заготовок;

- экономически целесообразны при поточной обработке стандартных деталей.

Главной характерной отличительной чертой токарно-полировальных станков является высокая скорость вращения патрона с зажатой в нем заготовкой. Кроме того, поперечный ход суппорта имеет очень маленький шаг резьбы (чтобы углубить его, хотя бы на миллиметр, потребуется провернуть ручку несколько десятков раз).

Такое оборудование нужно для поднятия класса чистоты обработки поверхности, а это требует:

- максимально возможной частоты вращения обрабатываемой заготовки;

- минимального тормозящего эффекта, для чего стружка снимается на минимальную толщину.

В современных моделях полировальных станков используется вибрационный эффект резца.

Специализированные

Такое токарное оборудование применяется для изготовления однотипных деталей. Например: муфт, труб; к такой разновидности относятся зубообрабатывающие и токарно-затыловочные станки. Они максимально эффективны в осуществляемой операции, но, как правило, только в одной ее разновидности.

Особенностью специализированных станков является упор на быструю смену режущего инструмента и приспособлений. Такие станки используются в крупносерийных производствах

Cпециального назначения

Такие токарные станки предназначены для изготовления деталей в несерийном (то есть, небольшом) количестве. Для таких станков характерны:

- большая амплитуда поперечного движения суппорта;

- удлиненная станина (при горизонтальном расположении заготовки);

- меньшая скорость, но большая точность и чистота обработки.

К станкам специального назначения относят:

- винторезные токарные станки (не путать с токарно-винторезными);

- многорезцовые токарные полуавтоматы;

- гидрокопировальные полуавтоматы.

Настройка

При эксплуатации деревообрабатывающих станков общего назначения наиболее широко используется способ размерной настройки с обработкой пробных деталей. Порядок настройки включает два этапа: определение начального центра настройки и установку полученного размера на станке.

Перед настройкой должны быть известны начальное поле рассеивания размера на станке, значения коэффициентов С1 и С2, имеющие размерность мм/ч, и чертеж обрабатываемой детали с размерами и их предельными отклонениями.

Поле допуска Т настраиваемого размера детали равно разности верхнего es

и нижнего

is

предельных отклонений:

Т = es

—

is

.

Перед настройкой станка следует, используя метод выборок, определить среднее квадратическое отклонение s

. Тогда начальное поле рассеяния размеров

wн

= 6

s

.

Погрешности настройки.

При настройке все операции выполняются с погрешностями, которые могут быть учтены дополнительными полями рассеяния размеров, возникающими при определении центра группирования размеров по

n

пробным деталям, при измерении размеров пробных деталей, при выполнении коррекции.

Количество пробных деталей m

обычно принимают от 3 до 9 штук. При таком небольшом объеме выборки неизбежна погрешность

.

Общая погрешность метода измерения размеров деталей от допускаемых отклонений измеряемой величины должна быть не более 20% (ГОСТ ):

.

Для выполнения корректирующего (поднастроечного) перемещения рабочего органа станка приходится применять измерительные инструменты с ценой деления ЦД

£ 0,2

wпер

. Обычно используют лимб с

ЦД

=0,05 мм, упор микрометрический с

ЦД

=0,05 мм, упор индикаторный с

ЦД

=0,01 мм. Рассеяние погрешности перемещения

.

Суммарное поле рассеяния размера в начале обработки партии деталей, мм

. (1)

Показатель рассеяния.

Для работы станка без брака необходимо, чтобы допуск на размер был больше начального рассеяния погрешностей: Т >. В связи с тем, что возможно изменение стабильности процесса обработки деталей, необходимо, чтобы суммарное поле рассеяния размера равнялось хотя бы 0,9Т. Это требование характеризуется

показателем рассеяния

(ГОСТ ):

. (2)

Необходимое условие для настройки: Кр

< 1, при хороших условиях

Кр

£ 0,9. При

Кр

³ 1 работа станка без брака невозможна, поэтому определение и оценка значения показателя рассеяния при настройке обязательно.

Начальный центр настройки Хн

определяется с учетом границ поля допуска настраиваемого размера и величины коэффициента смещения центра настройки

С

1 (рис. 2):

при С

1 > 0 ,

при С

1 < 0 , (3)

при С

1 = 0 ,

где d

– номинальный размер, мм;

es

,

ei

– соответственно верхнее и нижнее предельные отклонения размера, мм.

Таким образом, станок следует настраивать на размер Хн

.

Поднастройка станка.

При нестабильности процесса обработки деталей на станке коэффициенты

С

1 и

С

2 оба или один из них могут изменяться. В результате этого величина значения центра настройки тоже изменяется (увеличивается или уменьшается). Это изменение возможно на величину запаса точности

dз

, созданного в начале настройки:

.

Скорость смещения центра настройки при нестабильности процесса обработки равна, мм/ч:

.

Период поднастройки, ч:

. (4)

Таким образом, через каждые tп

часов технологическую систему надо возвращать в исходное состояние. Станок надо поднастроить снова на величину

Хн

, иначе размеры деталей выйдут за пределы допуска. Для этого снова надо образовать выборку с объемом

m

обработанных деталей и найти среднее выборочное контролируемого размера

.

Величина поднастройки, мм:

.

Пример.

Выполнить настройку сверлильно-пазовального станка на размер 15-0,27 (рис. 1).

Порядок решения.

1. Учитывая конструктивные особенности механизмов настройки (подъема-опускания стола станка), установить, в какую сторону возможно изменение настраиваемого размера (С1> 0 или С1< 0). По рис. 2 определить схему настройки.

Определить показатель рассеяния, начальный центр настройки, приняв среднее квадратическое отклонение s = 0,03 мм.

2. Определить период поднастройки станка, приняв начальный С1 = 0,01 мм/час, С2 = 0,015 мм/час.

3. Настроить станок для обработки паза (размер 15-0,27 мм). Сначала делают предварительную (грубую) настройку. Обрабатывают один паз. Измеряют размеры штангенциркулем и определяют величину корректируемого перемещения, необходимого для точной настройки каждого размера.

Какие классы точности существуют и чем отличаются?

Классом точности называют обобщенную характеристику средств измерений, которая определяется пределом погрешностей (основных и дополнительных), а также рядом свойств, оказывающих влияние на точность измерений, производимых с их помощью.

Пределом погрешности является наибольшая погрешность измерительного прибора, при котором он является годным к измерению. Предел допускаемой основной погрешности выражается в форме:

- абсолютной;

- относительной;

- приведенной

Погрешности. Класс характеризует свойство точности проведения измерений с помощью данного прибора. А точность средств измерения — это качество измерительного прибора, которое свидетельствует о близости погрешности проводимых измерений к нулю.

Если же речь идет о классе точности, который обеспечивает, к примеру, токарный станок, то здесь имеется в виду класс чистоты поверхности детали, которую данное оборудование способно обеспечить в процессе обработки заготовки.

Измерительные приборы, а также обрабатывающее оборудование имеет следующие классы точности: 0,01; 0,015; 0,02; 0,025; 0,04; 0,05; 0,1; 0,15; 0,2; 0,25; 0,4; 0,5; 0,6; 1,0; 1,5; 2,0; 2,5; 4,0; 5,0; 6,0. Кроме того, выделяют несколько категорий классов точности:

Особой

Этот «Класс С» — высший класс точности оборудования (как измерительного, так и обрабатывающего). К данному классу относятся такие станки (в нашем случае – токарные), которые должны производить обработку заготовок с получением высшего класса чистоты поверхности (0,01-0,015).

Высокой

Высоким классом точности обладают, к примеру, ювелирные, медицинские и лабораторные весы. Другое название такого оборудования – прецизионное. Оно имеет маркировку «класс В». Если речь идет о токарном оборудовании, то высокий класс чистоты (0,02-0,025) обеспечивают детали полировальные токарные станки.

Нормальной

Под нормальным классом точности (маркировка — «класс Н», но она, как правило, не ставится) подразумевается такая характеристика оборудования или детали, при которой обеспечивается идентичность результатов в не менее, чем у 98% заведомо одинаковых объектов. Абсолютный показатель нормального класса чистоты находится в диапазоне (2,0-0,6).

Особо высокой

Оборудование особо высокого класса точности имеет по данному показателю маркировку – «класс А». При проектировании оборудования высокого класса точности повышенное внимание уделяется качеству шпиндельных подшипников.

Здесь преимущественно используются подшипники качения также высоких классов точности, а подшипники скольжения изготавливаются в виде регулируемых конусных втулок. (Все нормы здесь устанавливаются ГОСТом 1969-43).

Повышенной

Данный класс точности имеет маркировку «класс П». Применение элементов более высокого класса точности (в первую очередь, подшипников) увеличивает стоимость готового изделия, обрабатываемого на таком токарном оборудовании.

Однако если требуется получить более высокий класс обработки заготовки, то элементы повышенного класса точности применяют для позиционирования станочных валов, где требуется более высокая точность и скорость вращения.

Системы обозначения и расшифровка, что это такое?

Системы обозначения станков по металлу бывает 2 видов. Разберем номенклатуру каждого из них в отдельности:

Станки серийного производства.

Допустим, мы имеем обозначение «16К20Ф3С5». Вот, что означает каждый из символов:

- 1 – группа, к которой принадлежит станок (1 – токарная);

- 6 – тип станка (6 – лобовое оборудование; 5 – карусельное; 1 – автоматы и полуавтоматы);

- К – присутствие символа означает, что станок выполнен по модернизированному проекту;

- 20 – основной эксплуатационный параметр (он характеризует высоту его центров);

- Ф3 – тип числового программного управления;

- С5 – разновидность вычислительного устройства (ЧПУ).

Специальные, специализированные и прецизионные станки.

Допустим, мы имеем маркировку «ИР500МФ4»:

- ИР – условное обозначение завода-изготовителя;

- 500 — основной эксплуатационный параметр (характеризует высоту его центров);

- М – тип модификации;

- Ф4 – тип числового программного управления.

Какие бывают типы токарного оборудования по металлу, краткое описание?

Номенклатура токарных станков, предназначенных для обработки металлических заготовок, согласуется с представленной выше общей классификацией токарного оборудования. Тем не менее, в силу большой значимости и востребованности качественной обработки металла в экономике представляется разумным рассмотреть каждый из видов токарных станков по металлу в отдельности.

Револьверные

Резцедержатель здесь барабанного типа. В каждом гнезде может быть установлен свой тип режущего инструмента. Его смена происходит за счет простого поворота барабана и деталь обрабатывается (без торможения шпинделя) другим инструментом.

Таким образом, экономится время на смену инструмента. Однако экономическая эффективность здесь проявляется только в случае, если идет обработка однотипных заготовок на потоке.

Карусельные

Такие станки используются для обработки стальных деталей, до 1,5 м в диаметре. В этом случае задействуются одностоечные станки. Данное оборудование имеет следующие узлы:

- вертикальная станина на круглом основании, на которой и происходит крепление обрабатываемой заготовки;

- вертикальная направляющая для движения суппорта (как правило, револьверного типа; чаще всего – пятигранная, то есть, рассчитанная на крепление 5 разновидностей обрабатывающего инструмента);

- круглый стол и планшайба с 4-мя независимо регулируемыми кулачками.

Суппорты могут перемещаться как вертикально (по направляющей), так и поперечно, регулируя глубину обработки заготовки. Такой станок оборудуется коробкой скоростей для изменения частоты вращения заготовки.

Кроме того, скорость перемещения суппорта тоже может изменяться (регулироваться). Для повышения эргономичности управления оборудованием такой станок оснащается подвесной кнопочной станцией.

Многошпиндельные

Такие станки предназначены для одновременного или последовательного выполнения технологически сложных операций при поточном типе производства (то есть, когда в больших масштабах обрабатываются однотипные заготовки). Заготовки при этом могут иметь форму:

- трубы;

- многогранных или круглых прутков;

- фасонный профиль и пр.

Такой станок имеет высокую производительность и потребляемую мощность привода, а кроме того, он отличается массивностью своей конструкции.

Винторезные

Винторезные станки обладают высокой жесткостью и точностью обработки заготовки. Станина у них, как правило, монолитная, а передняя бабка массивна и обладает повышенной жесткостью (способна выдерживать большой напор).

Шпиндель такого станка монтируется на подшипниках повышенной точности (класс «П», не ниже). Каретка суппорта имеет более удлиненную форму (на направляющих), а сам суппорт лишен поворотных частей.

Ходовой винт на металлообрабатывающем винторезном станке имеет большой диаметр, кроме того, он монтируется на роликовых подшипниках. В итоге обеспечивается:

- плавность движения каретки суппорта;

- довольно большое усилие даже на малой скорости перемещения суппорта;

- полностью исключается перекос каретки (благодаря расположению ходового винта между направляющими).

Все вместе эти меры позволяют производить нарезку резьбы по заданным параметрам с высокой точностью.

Автоматы и полуавтоматы

В современных условиях все больше токарного металлообрабатывающего оборудования производится именно в автоматическом исполнении. Это диктуется необходимостью увеличения производительности.

Автоматические обрабатывающие токарные центры полностью исключают какие-либо действия (манипуляции) с участием человека (в том числе, установка заготовки в патрон и снятие ее, а также смену режущего инструмента).

Однако такие центры стоят достаточно дорого, поэтому в тех случаях, когда высокая производительность не требуется, применяются полуавтоматические станки, в которых автоматизированы все опции, кроме позиционирования и укрепления заготовки и инструмента.

Лоботокарный

Металлорежущий лоботокарный станок предназначен преимущественно для обработки торцевой стороны заготовки. Он не имеет задней бабки и рассчитан на заготовки, чей диаметр значительно превосходит их высоту. Лоботокарные станки часто оснащаются револьверными суппортами для удобства и оперативности смены инструмента.

Фрезерный

Речь идет непросто о фрезерных, а токарно-фрезерных станках. Основными характеристиками такого оборудования является возможность производить как токарные операции:

- проточку;

- сверление;

- резание,и пр.

Так и фрезерование заготовки:

- формирование профильных поверхностей;

- вырезание прямых и криволинейных канавок и пазов;

- более эффективное торцевание.

Достигается такая универсальность, благодаря наличию фрезерной части со вторым шпинделем. Токарно-фрезерные станки используются в часовом, инструментальном и других производствах, где требуется оптимизация процесса переустановки заготовки.

Продольного точения

Особенностью таких станков является то, что режущий инструмент может совершать здесь исключительно поперечное перемещение. А продольное движение относительно суппорта производит сама заготовка, закрепленная в шпинделе.

Жесткое крепление резца (то есть, именно в зоне обработки) позволяет добиться высокой точности обработки. Кроме того, преимуществами данного типа токарных станков являются:

- возможность обточки заготовок со сложной формой;

- возможность работы с заготовками малых размеров и форм; высокая частота вращения (до 6 тыс. оборотов в минуту) дает

- возможность добиться высокой точности обработки (до 0,005 мм).

Настольные

Данный тип оборудования предназначен для малых производств (для мастерских, для производства кустарных работ). Они характеризуются повышенной точностью обработки заготовок и малой производительностью.

Но в условиях мастерской высокое качество обточки бывает востребовано намного чаще (и оно насущнее), нежели реализована возможность поточного производства.

Такие станки, как правило, имеют невысокую стоимости, компактные размеры, низкий уровень шума. Детали и компоненты для таких станков (направляющие, подшипники и пр.) производятся с высоким уровнем точности.

Современные с ЧПУ

Здесь речь уже идет даже не об отдельных станках, а о целых токарных обрабатывающих центрах. Оборудование с числовым программным управлением способны за одну установку заготовки производить с ней все возможные операции, обрабатывая сразу несколько поверхностей. Характерными чертами таких центров являются:

- осуществление обработки в закрытой камере, без участия и контроля человека;

- замена режущего инструмента осуществляется автоматически;

- человеческий фактор сводится к грамотной разработке виртуального чертежа – CAD-модели требуемой детали.

А дальше нужно будет лишь поместить в специальный бокс заготовку и забрать готовую деталь.

С бесступенчатым приводом

Бесступенчатый привод используется для плавного и безостановочного изменения скорости вращения шпинделя станка или механизма подачи.

Бесступенчатый привод можно сравнить с вариаторной коробкой в трансмиссии автомобиля.

В итоге с помощью плавного регулирования удается получить наиболее выгодные (с точки зрения обеспечения качества обработки) скорости обработки заготовки или же движения режущего инструмента в суппорте.

Кроме того, экономится время, затрачиваемое в классических станках на остановку шпинделя для изменения скорости вращения патрона. Преимущества такого оборудования очевидны:

- Долговечность работы привода станка в связи с отсутствием коробки скоростей.

- Так как отсутствуют целые усложняющие узлы, то и проводить техническое обслуживание таких станков весьма просто.

Трубонарезные

Бывают трубонарезные станки с одним или с двумя патронами для позиционирования обрабатываемой заготовки (в зависимости от предполагаемых масштабов самой заготовки). Главным функционалом таких станков является:

- обработка оконечностей труб;

- нарезка резьбы;

- формирование замковой резьбы на переходниках и бурильных трубах.

Эти станки более всего востребованы в нефтедобывающей отрасли для подготовки труб и ремонта трубопроводов. Кроме того, трубонарезные токарные станки широко используются и в машиностроении.

Фрезерные станки

- 6А12п

консольно-фрезерный 320 х 1250, Луганск - 6В11

консольно-фрезерный 250 х 1000, Фрунзе - 6Д12

консольно-фрезерный 320 х 1250, Дмитров - 6К11

консольно-фрезерный 250 х 1000, Дмитров - 6К12

консольно-фрезерный 320 х 1250, Дмитров - 6М12П

консольно-фрезерный 320 х 1250, Горький - 6М13П

консольно-фрезерный 400 х 1600, Горький - 6М13У

консольно-фрезерный 400 х 1600, Кимры - 6Н10

консольно-фрезерный 200 х 800, Вильнюс (Жальгирис) - 6Н11

консольно-фрезерный 250 х 1000, Дмитров - 6Н12

консольно-фрезерный 320 х 1250, Горький - 6Н13П

консольно-фрезерный 400 х 1600, Горький, Воткинск - 6Р10

консольно-фрезерный 200 х 800, Вильнюс (Жальгирис) - 6Р11

консольно-фрезерный 250 х 1000, Дмитров - 6Р12, 6Р12Б

консольно-фрезерный 320 х 1250, Горький - 6Р13, 6Р13Б

консольно-фрезерный 400 х 1600, Горький - 6Р13Ф3

консольно-фрезерный с ЧПУ 400 х 1600, Горький, Воткинск - 6Р13рФ3

консольно-фрезерный с ЧПУ 400 х 1600, Горький, Воткинск - 6С12

консольно-фрезерный 320 х 1250, Луганск - 6Т10

консольно-фрезерный 200 х 800, Вильнюс (Жальгирис) - 6Т12-1

консольно-фрезерный 320 х 1250, Горький - 6Т12

консольно-фрезерный 320 х 1250, Горький - 6Т12Ф20

консольно-фрезерный 320 х 1250, Горький - 6Т13

консольно-фрезерный 400 х 1600, Горький - 6Т13-1

консольно-фрезерный 400 х 1600, Горький - 6Т13Ф20

консольно-фрезерный 400 х 1600, Горький - 6Т13Ф3

консольно-фрезерный 400 х 1600, Горький - FSS-315

консольно-фрезерный 315 х 1250, Heckert, ГДР - FSS-400

консольно-фрезерный 400 х 1600, Heckert, ГДР - FSS350MR

консольно-фрезерный 315 х 1250, СтанкоГомель - FSS450MR

консольно-фрезерный 400 х 1600, СтанкоГомель - ВМ127

консольно-фрезерный 400 х 1600, Воткинск - ВМ127М

консольно-фрезерный 400 х 1600, Воткинск - МС-51

фрезерный настольный 200 х 500, Луганск - СВФ-1

фрезерный настольный 320 х 100 - СФ-15

консольно-фрезерный 320 х 1250, Луганск - СФ-35

консольно-фрезерный 320 х 1250, Луганск - СФ-40

консольно-фрезерный 320 х 1250, Луганск - 6441Б

копировально-фрезерный горизонтальный Ленинград - 6Г463

гравировальный копировально-фрезерный с пантографом Львов - 6Е463

гравировальный копировально-фрезерный с пантографом Львов - 6Л463

гравировальный копировально-фрезерный с пантографом Львов - 6А54

фрезерный бесконсольный 650 х 2200 - 6А56

фрезерный бесконсольный 800 х 2000, Ульяновск - 6А59

фрезерный бесконсольный 1000 х 2500, Ульяновск - 65А60Ф1

фрезерный бесконсольный 630 х 2000, Ульяновск, Воронеж - 65А80

фрезерный бесконсольный 800 х 2000, Ульяновск - 65А90

фрезерный бесконсольный 1000 х 3000, Ульяновск - 654

фрезерный бесконсольный630 х 1600, Ульяновск - 6520Ф3

фрезерный бесконсольный Львов - 6540

фрезерный бесконсольный 800 х 2000, Чаренцаван - 6550

фрезерный бесконсольный 1000 х 2500, Чаренцаван - 6560

фрезерный бесконсольный 630 х 1600, Ульяновск - 6820Ф1

фрезерный широкоуниверсальный с УЦИ 530 х 2000, Саста - МА655

фрезерный бесконсольный 500 х 1250, Савма - 6Г605

продольно-фрезерный 500 х 1600, Горький - 6М610

продольно-фрезерный 1000 х 3150, Минск, МЗОР - 6У312, 6У316

продольно-фрезерный 1250 х 4000, Ульяновск - 6У612, 6У616

продольно-фрезерный 1250 х 4000, Ульяновск - 6605

продольно-фрезерный 500 х 1600, Горький - 6606

продольно-фрезерный 630 х 2000, Горький - 6610

продольно-фрезерный 4000 х 6000, Минск, МЗОР - 6620, 6625

продольно-фрезерный 2000 х 6300, Ульяновск - 6652

продольно-фрезерный 1250 х 4250 - 6А73П

фрезерный 125 х 320, Ереван - 6А75в

фрезерный 200 х 630, Одесса - 6Б75в

фрезерный 200 х 630, Одесса - 6В75

фрезерный 200 х 630, Ереван - 6Е75пф1

фрезерный 200 х 630, Ереван - 6М76П

фрезерный 250 х 800, Иркутск - 67К25

фрезерный 320 х 800, Вильнюс (Комунарас), Иркутск - 67К25ПФ2

фрезерный с ЧПУ 320 х 800, Вильнюс (Комунарас) - 67Л25ПФ2

фрезерный широкоуниверсальный с ЧПУ 320 х 800 Липецк (ЛСП) - 675

фрезерный 200 х 630, Одесса - 675П

фрезерный 200 х 630, Одесса - 676

фрезерный 200 х 630, Иркутск - 676П

фрезерный 250 х 800, Вильнюс (Комунарас), Иркутск - 6720В

фрезерный 200 х 630, Одесса - 6720ВФ2

фрезерный 200 х 630, Одесса - 678М

фрезерный 220 х 600, Одесса - 679

фрезерный 270 х 700, Иркутск - ВМ-130

фрезерный 250 х 630, Воткинск - НО-800

фрезерный настольный Минск - ОФ-55

фрезерный 260 х 630, Владимир - СФ-250

фрезерный 245 х 630, Владимир - СФ-676

фрезерный 250 х 800, Киров - Ф-2А (Ф-2М)

фрезерный настольный Чистополь - ФС-250

фрезерный 250 х 620, Владимир - ФС-300

фрезерный 250 х 620, Владимир - Duplex 58

фрезерный 260 х 720, ГДР - FUW-250

фрезерный 350 х 630, ГДР - FUS-25 (ФУС-25)

фрезерный 250 х 850, Румыния - FUS-32 (ФУС-32)

фрезерный 320 х 1000, Румыния - MAHO 800

фрезерный Германия - Schaublin 13

фрезерный 200 х 630, Швейцария - С-169

фрезерный настольный - 6Д81Ш

широкоуниверсальный консольно-фрезерный 250 х 1000, Дмитров - 6Д82Ш

широкоуниверсальный консольно-фрезерный 320 х 1250, Дмитров - 6Е80Ш

широкоуниверсальный консольно-фрезерный 200 х 800, Вильнюс (Жальгирис) - 6К81Ш

широкоуниверсальный консольно-фрезерный 250 х 1000, Дмитров - 6К82Ш

широкоуниверсальный консольно-фрезерный 320 х 1250, Дмитров - 6М80

консольно-фрезерный 200 х 800, Вильнюс (Жальгирис) - 6М82

горизонтальный консольно-фрезерный универсальный 320 х 1250, Горький - 6М82Г

горизонтальный консольно-фрезерный 320 х 1250, Горький - 6М82Ш

широкоуниверсальный консольно-фрезерный 320 х 1250, Горький - 6М83

горизонтальный консольно-фрезерный универсальный 400 х 1600, Горький - 6М83Г

горизонтальный консольно-фрезерный 400 х 1600, Горький - 6М83Ш

станок широкоуниверсальный консольно-фрезерный, 400 х 1600 - 6Н80

горизонтальный консольно-фрезерный универсальный 200 х 800, Вильнюс (Жальгирис) - 6Н80Г

горизонтальный консольно-фрезерный 200 х 800, Вильнюс (Жальгирис) - 6Н80Ш

широкоуниверсальный консольно-фрезерный 200 х 800, Вильнюс (Жальгирис) - 6Н81

универсальный консольно-фрезерный универсальный 250 х 1000, Дмитров - 6Н81Г

горизонтальный консольно-фрезерный 250 х 1000, Дмитров - 6Н81А

горизонтальный консольно-фрезерный 250 х 1000, Дмитров - 6Н82

горизонтальный консольно-фрезерный универсальный 320 х 1250, Горький - 6Н82Г

горизонтальный консольно-фрезерный 320 х 1250, Горький - 6П80Г

горизонтальный консольно-фрезерный 200 х 800, Вильнюс (Жальгирис) - 6Р80

горизонтальный консольно-фрезерный 200 х 800, Вильнюс (Жальгирис) - 6Р80Г

горизонтальный консольно-фрезерный 200 х 800, Вильнюс (Жальгирис) - 6Р80Ш

широкоуниверсальный 200 х 800, Вильнюс (Жальгирис) - 6Р81

универсальный консольно-фрезерный универсальный 250 х 1000, Дмитров - 6Р81Г

горизонтальный консольно-фрезерный 250 х 1000, Дмитров - 6Р81Ш

широкоуниверсальный консольно-фрезерный 250 х 1000, Дмитров - 6Р82

универсальный консольно-фрезерный универсальный 320 х 1250, Горький - 6Р82Г

горизонтальный консольно-фрезерный 320 х 1250, Горький - 6Р82Ш

широкоуниверсальный консольно-фрезерный 320 х 1250, Горький - 6Р83

горизонтальный консольно-фрезерный универсальный 400 х 1600, Горький - 6Р83Г

горизонтальный консольно-фрезерный 400 х 1600, Горький - 6Р83Ш

широкоуниверсальный консольно-фрезерный 400 х 1600, Горький - 6Т80

горизонтальный консольно-фрезерный универсальный 200 х 800, Вильнюс (Жальгирис) - 6Т80Ш

широкоуниверсальный консольно-фрезерный 200 х 800, Вильнюс (Жальгирис) - 6Т82

горизонтальный консольно-фрезерный 320 х 1250, Горький - 6Т82-1

горизонтальный консольно-фрезерный универсальный 320 х 1250, Горький - 6Т82Г

горизонтальный консольно-фрезерный 320 х 1250, Горький - 6Т82Ш

широкоуниверсальный консольно-фрезерный 320 х 1250, Горький - 6Т83

горизонтальный консольно-фрезерный универсальный 400 х 1600, Горький - 6Т83-1

горизонтальный консольно-фрезерный 400 х 1600, Горький - 6Т83Г

горизонтальный консольно-фрезерный 400 х 1600, Горький - 6Т83Ш

широкоуниверсальный консольно-фрезерный 400 х 1600, Горький - FU-400, FU-315

консольно-фрезерный 400 х 1600, Heckert, ГДР - НГФ-110ш1, НГФ-110ш2

консольно-фрезерный горизонтальный - НГФ-110ш3

консольно-фрезерный горизонтальный 100 х 400, Ростов-на-Дону - НГФ-110ш4

консольно-фрезерный горизонтальный 100 х 400, Ростов-на-Дону - Орша-Ф32Ш

широкоуниверсальный консольно-фрезерный 320 х 1400, Орша - ФУ-321

консольно-фрезерный универсальный 320 х 1370, Болгария - 692д

шпоночно-фрезерный Дмитров - 692м

шпоночно-фрезерный Дмитров - 692р

шпоночно-фрезерный Дмитров - 2С150ПМФ4

сверлильно-фрезерно-расточной с ЧПУ и АСИ 500 х 1000, Стерлитамак - 400V

сверлильно-фрезерно-расточной вертикальный с ЧПУ и АСИ 400 х 900, Стерлитамак - 500V

сверлильно-фрезерно-расточной вертикальный с ЧПУ и АСИ 630 х 1200, Стерлитамак - 1711ИФФ3

фрезерный вертикальный с ЧПУ 300 х 230, Ижевск - 1715ИФФ3

фрезерный горизонтальный с ЧПУ и АСИ Ø 320, Ижевск - 2204ВМФ4

сверлильно-фрезерно-расточной горизонтальный с ЧПУ и АСИ Ø 630, Одесса - 2206ВМФ4

сверлильно-фрезерно-расточной горизонтальный с ЧПУ и АСИ 630 х 800, Витебск - 2254ВМФ4

сверлильно-фрезерно-расточной вертикальный с ЧПУ и АСИ 400 х 630, Одесса - ВМ501ПМФ4

сверлильно-фрезерно-расточной горизонтальный с ЧПУ и АСИ Ø 250, Воткинск - 6305Ф4

продольно-фрезерный горизонтальный с ЧПУ и АСИ 500 х 1250, Горький - 6902ПМФ2

сверлильно-фрезерно-расточной горизонтальный с ЧПУ и АСИ Ø 400 - ИР320ПМФ4

многоцелевой фрезерный горизонтальны 320 х 320, Иваново - ИР-500

многоцелевой фрезерный горизонтальный 500 х 500, Иваново, Гомель - ИР-800

многоцелевой фрезерный горизонтальный 800 х 800, Иваново - ИС-500

многоцелевой фрезерный горизонтальный 500 х 500, Иваново - ИС-800

многоцелевой фрезерный горизонтальный 800 х 800, Иваново - Mini Mill

центр фрезерный вертикальный 305 х 914, США Haas - ГФ2171

фрезерный вертикальный с ЧПУ и АСИ 400 х 1600, Горький - ФС65МФ3

фрезерный вертикальный с ЧПУ и АСИ 360 х 780, Тверь - ФС85МФ3

фрезерный вертикальный с ЧПУ и АСИ 500 х 1000, Тверь - DMC 635 v ecoline

центр фрезерный вертикальный 790 × 560, DMG MORI - DMC 1035 v ecoline

центр фрезерный вертикальный 1200 × 560, DMG MORI - DMU 50 ecoline

центр фрезерный вертикальный 5- осевой Ø 630 × 500, DMG MORI - ОЦ1И22

центр фрезерный вертикальный 4- осевой Ижевск - СВМ1Ф4

центр фрезерный вертикальный 4- осевой Луганск - МС-032

пятикоординатный обрабатывающий центр Ø 320, Болгария

6.1. Вертикальные консольно-фрезерные станки

6.4. Копировальные и гравировальные фрезерные станки

6.5. Вертикальные бесконсольные фрезерные станки (с крестовым столом)

6.6. Продольные фрезерные станки

6.7. Широкоуниверсальные инструментальные фрезерные станки

6.8. Горизонтальные и универсальные консольно-фрезерные станки

6.9. Специальные фрезерные станки

Фрезерные станки с ЧПУ и обрабатывающие центры

Особенности конструкции

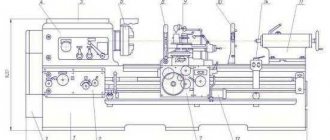

Вне зависимости от специализации, автоматизации и назначения токарных станков, у всех, у них присутствуют одни и те же составные узлы и элементы, что делает их конструкцию во многом универсальной, а узлы — взаимозаменяемыми:

Станина

Самая массивная часть станка. Она является базисной основой для установки на ней всех прочих узлов. В задачи станины входит:

- обеспечение жесткости всей станочной конструкции в целом;

- сосредоточение на себе и гашение всех возникающих вибраций.

Станина, как правило, отливается из чугуна и делается монолитной.

Впрочем, существуют варианты легкой станины из профилированных труб (квадратного сечения). Такие станки устанавливают на виброопоры.

Фартук

Это каретка, перемещающаяся по направляющим (при воздействии ходового винта), на которой жестко закреплен суппорт. Помимо автоматизированного движения фартук может быть оборудован и ручным приводом.

Шпиндельная бабка

Иное ее название – передняя бабка. Это часть станка, в которой расположена коробка скоростей и где крепится главный вал со шпинделем (отсюда и название), в котором крепится заготовка.

Суппорт

Это конструкционный элемент токарного станка, располагающийся на фартуке. На суппорте, в свою очередь, расположены резцедержатели, где и укрепляется режущий инструмент. Обычно говорят о поперечном или продольном перемещении не резца или фартука (соответственно), а именно суппорта.

Коробка скоростей

Конструкционно она размещается в передней бабке. На переднюю панель выведены ручки переключателей скоростей. Если станок не оборудован бесступенчатым приводом, то для изменения передачи (то есть, частоты вращения заготовки и усилия на валу) требуется сначала выключить станок и дождаться остановки главного вала.

Электрическая часть

Данный элемент конструкции включает в себя тяговый электродвигатель, а также прочее электрооборудование, с помощью которого производится управление станком.

Основные технические характеристики

Все станки токарной группы различаются между собой по следующим выдаваемым техническим параметрам:

- максимальная частота вращения шпинделя (чем она выше, тем лучше качество обработки поверхности, выше класс чистоты);

- усилие на валу, на различных передачах (данный параметр зависит от мощности тягового электродвигателя, поэтому принято говорить об общей мощности станка);

- максимальный диаметр обрабатываемой заготовки (цифровым параметром в данном случае является показатель высоты центров станка – точек зажима заготовки;

- показатель того, к какому типу относится станок (винторезный, токарно-фрезерный, лобовый и т.д.);

- наличие и степень автоматизации (определяется наличием и «продвинутостью» модуля числового программного управления).

А вообще, основные технические характеристики токарного станка можно почерпнуть из маркировки на его шильдике (см. раздел «Системы обозначения и расшифровка»).

Сверлильные станки,

пожалуй, наиболее распространенный тип станков. Назначение – просверливание и обработка отверстий, главные движения – вращение и подача режущего инструмента (сверла). Сверло подается вручную или автоматически с переключением скорости подачи и вращения. В зависимости от материала детали и сверла, глубины сверления и диаметра отверстия частота вращения шпинделя может быть постоянной, имеющей ряд фиксированных значений или переменной.

Также по теме:

ЗУБЧАТАЯ ПЕРЕДАЧА

Сверлильные станки более широкого назначения оборудуются рабочим столом с двумя салазками, перемещающимися под прямым углом друг к другу, устройством ЧПУ для перемещения стола и управления подачей сверла и устройствами для автоматической смены сверла. Существуют многошпиндельные сверлильные станки, работающие одновременно с несколькими сверлами, а также применяются сверлильные бабки с несколькими шпинделями, закрепляемые в патроне одношпиндельного станка.

Общие правила техники безопасности

Разделим правила безопасности на 2 больших раздела:

Как следует поступать оператору станка:

- Одежда оператора во время работы на станке должна быть застегнута на все пуговицы. Не должно быть свободно болтающихся шнурков. (Наверное, все помнят юмористический предупреждающий плакат: «Чтоб на вал не накрутило, закатай рукав,…»).

- Перед включением станка следует провести его техническое обследование.

- Выполнение всех действий на станке должно происходить лишь в соответствии с подробным технологическим процессом обработки заготовки.

Категорически запрещается:

- начинать работу во время обследования и наладки станка;

- эксплуатировать станок со значительно изношенными центрами; использовать сколь угодно мало, но дефективный режущий инструмент;

- в случае отсутствия должной квалификации пытаться исправить проблемы в электрической аппаратуре станка;

- отходить от работающего станка или же поручать работу на нем третьим (неподготовленным) лицам.

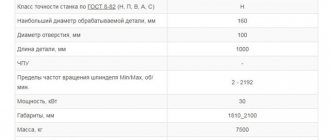

Техническая характеристика металлорежущих станков

Назначение характеристики

При рассмотрении вопросов целесообразного резания металлов было установлено, что для наиболее полного и выгодного использования режущих свойств инструмента при данных условиях резания необходима определенная скорость резания. Для получения нужной скорости резания требуется определенное число двойных ходов или оборотов в минуту. Резание металлов целесообразно, если действительная скорость резания соответствует расчетной, т. е. если число двойных ходов при прямолинейном движении или число оборотов при вращательном движении совпадает с необходимым. Следовательно, числа двойных ходов или оборотов в минуту являются одной из его характеристик, позволяющих выбрать нужный станок и правильно его настроить.

Было установлено, что для срезания определенного слоя металла при данных условиях резания требуются соответствующая сила резания, крутящий момент и мощность. Это — величины, необходимые для выполнения резания при определенных условиях. Этим величинам должны отвечать такие же величины на станке. Если они меньше потребных, то запроектированные условия резания не могут быть выполнены, так как технические возможности станка меньше предъявляемых к ним требований. Если, наоборот, станок располагает техническими возможностями, превышающими потребность, то его использование делается неполным и выполнение работы на таком станке нецелесообразно. Таким образом передаваемая сила, крутящий момент и мощность являются наряду с числами двойных ходов или оборотов в минуту техническими характеристиками станка.

В соответствии со степенью влияния отдельных параметров резания на тепловые явления, возникающие при резании металлов, следует для целесообразного и выгодного выполнения резания сначала назначать глубину резания, затем подачу и потом скорость резания. Ограничением назначения большой подачи при черновой работе является прочность деталей механизма подачи станка, которая должна противостоять силе резания, действующей в направлении подачи. Следовательно, предельная величина силы, допускаемой прочностью механизма подачи станка, является еще одной его характеристикой.

Перечисленные технические характеристики являются важнейшими в области механики станка. Их записывают в паспорт, который, кроме того, содержит еще ряд других сведений о станке. На основании паспортных данных для каждой работы выбирают соответствующий ей станок.

Передаваемая сила

Сила, передаваемая ремнем, зависит от напряжения, которое допускается материалом ремня, а также от ширины и толщины ремня. Ширину ремня подсчитывают по ширине шкива

где b — ширина ремня, мм;

В — ширина шкива, мм, и затем выбирают из числа стандартных данных. После этого определяют по справочным данным толщину и допускаемое в данных условиях напряжение ремня и подсчитывают силу

где P — сила, передаваемая ремнем, кг;

К — допускаемое напряжение ремня, кг/мм2;

а — толщина ремня, мм.

Коэффициент полезного действия

Передаваемая сила не может быть полностью использована на выполнение полезной работы, так как во время работы станка преодолеваются вредные сопротивления, возникающие в его механизмах, главным образом на трущихся поверхностях. Простой станок с короткими кинематическими цепями рабочего движения и подачи и небольшим количеством деталей в них имеет более высокий коэффициент полезного действия, чем сложный станок с длинными кинематическими цепями и большим количеством деталей и механизмов. Коэффициент полезного действия станка зависит от состава и размера кинематической цепи

где n — количество элементов в кинематической цепи рабочего движения; nст — коэффициент полезного действия станка;

nр — коэффициент полезного действия ременной передачи; nz — коэффициент полезного действия зубчатой передачи;

nск — коэффициент полезного действия подшипника скольжения;

nкач — коэффициент полезного действия подшипника качения;

К — коэффициент, учитывающий потери в кинематической цепи подачи.

Так как состав и размер кинематической цепи рабочего движения на разных ступенях чисел оборотов может меняться, то следовательно, каждому числу оборотов соответствует свой коэффициент полезного действия станка.

Крутящий момент

Величина крутящего момента на шпинделе станка зависит от силы, передаваемой ремнем, или от мощности двигателя и числа оборотов шпинделя, а также от конструкции механизма, рабочего движения и коэффициента полезного действия станка.

Так, станок со ступенчатым шкивом при работе без перебора имеет для каждого положения ремня и, следовательно, для каждого числа оборотов шпинделя свой крутящий момент, который представляет собой произведение силы, передаваемой ремнем ведомому шкиву, на плечо, т. е. половину диаметра шкива:

где M — крутящий момент на шпинделе, кгм;

d —диаметр ведомого шкива, мм;

n — коэффициент полезного действия станка.

Величина крутящего момента пропорциональна диаметру ведомого шкива.

При работе станка с перебором получается столько же крутящих моментов, сколько их при работе без перебора, т. е. свой крутящий момент для каждого положения ремня и числа оборотов шпинделя. При двойном переборе получается еще столько же крутящих моментов

где iпер — передаточное отношение зубчатого перебора.

Коэффициент полезного действия при включении перебора уменьшается, но крутящий момент увеличивается, так как передаточное отношение перебора меньше единицы.

На станке с коробкой скоростей количество крутящих моментов равняется количеству передач

где iск — передаточное отношение коробки скоростей.

Величина крутящего момента зависит от коэффициента полезного действия, который на разных передачах может меняться, и от передаточного отношения каждой передачи. Крутящий момент на станках с фланцевым и встроенным двигателями, где нет ременной передачи, определяют иначе. Для каждого числа оборотов шпинделя крутящий момент имеет свое числовое значение.

где Nдв — мощность двигателя, л. с.;

n — число оборотов шпинделя, об/мин.

Если мощность двигателя выражена не в лошадиных силах, а в киловаттах, то

где Nдв — мощность двигателя, квт.

Крутящий момент может быть определен также и во всех предыдущих случаях, при условии надлежащего напряжения и сечения ремня.

Мощность

Полезная мощность станка, которая может быть использована на резание металлов, определяют на основании силы, передаваемой ремнем, и скорости его движения, которую подсчитывают по формуле

где V — скорость движения ремня, м/мин.

Тогда мощность станка составляет

где N — полезная мощность станка л. с.,

или

где N — полезная мощность станка, квт.

При отсутствии на станке ременной передачи его полезную мощность можно определить другим путем:

где N — полезная мощность станка, л. с.,

или

где N — полезная мощность станка, квт.

В этих уравнениях отсутствует коэффициент полезного действия станка, так как он учтен в крутящем моменте. Если крутящий момент заменить его развернутым значением

где полезная мощность станка и мощность двигателя выражаются одинаковыми единицами измерения.

Из рассмотрения уравнений мощности следует, что переменными величинами в них являются скорость движения ремня и коэффициент полезного действия станка. Поэтому на станках со ступенчатым шкивом и зубчатым перебором при изменении положения ремня на ступенчатом шкиве и изменении при этом числа оборотов шпинделя меняется мощность станка. Ho передаточное отношение не входит в уравнение. Это значит, что мощность при работе с зубчатым перебором и без него меняется только в связи с небольшим изменением коэффициента полезного действия станка. На станках с коробкой скоростей скорость движения ремня постоянна. Мощность станка, очень незначительно меняясь при небольших изменениях коэффициента полезного действия станка, остается почти постоянной. На станках с фланцевым и встроенным двигателями, не имеющими ременной передачи, полезная мощность станка также находится в зависимости только от небольших изменений коэффициента полезного действия станка и, следовательно, почти постоянна.

Прочность

Использование крутящего момента и мощности, подсчитанных по приводу, может быть ограничено прочностью некоторых деталей в механизме рабочего движения станка. Для этого требуется расчет прочности деталей. В других случаях прочность рассчитывают для определения наибольшей допускаемой силы резания, действующей в направлении подачи, и определяют наименее прочные детали в механизме подачи станка.

В реечной передаче рассчитывают прочность реечного зубчатого колеса. Сначала определяют допускаемую тяговую силу

где Pт — допускаемая тяговая сила, кг;

у — коэффициент формы зуба;

оизг — допускаемое напряжение при изгибе, кг/мм2;

b — ширина зубчатого колеса, мм;

m — модуль, мм.

На основании подсчета тяговой силы определяют наибольшую допускаемую силу подачи

где Ps — допускаемая сила подачи, кг;

К — коэффициент, учитывающий потери тягового усилия. В винтовой передаче после определения среднего диаметра резьбы

где dср — средний диаметр резьбы, мм;

dн — наружный диаметр резьбы, мм;

dвн — внутренний диаметр резьбы, мм

и после определения рабочей высоты витка

где i — рабочая высота витка, мм, подсчитывают допускаемую тяговую силу где Pт — допускаемое среднее удельное давление на витках винта и гайки, кг/мм2;

Z — число полных витков на длине гайки.

После подсчета тяговой силы определяют наибольшую допускаемую силу подачи