Сведения о производителе токарно-винторезного станка 1В62Г

Изготовителем токарно-винторезного станка 1В62Г с выемкой в станине является Астраханский станкостроительный завод, основанный в 1944 году.

Основным видом деятельности Астраханского станкостроительного завода является выпуск металлорежущего, кузнечно-прессового, абразивно-отрезного, деревообрабатывающего оборудования. Кроме того, завод производит комплектующие к станкам и оснастку.

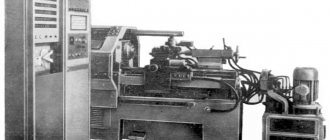

Завод выпускает токарно-винторезные станки модели 1В62Г, 16В20, 1В625, 1В625М с расстоянием между центрами 750, 1000 и 1500 мм и токарный станок с ЧПУ АС16М20Ф3.

Станки, выпускаемые Астраханским станкостроительным заводом, АСЗ

- 1А62Г

— станок токарно-винторезный универсальный, Ø 400 - 1В62Г

— станок токарно-винторезный универсальный, Ø 445 - 1В625м

— станок токарно-винторезный универсальный, Ø 500 - 16В20

— станок токарно-винторезный универсальный, Ø 445 - АС2116м

— станок сверлильный настольный, Ø 16 х 100 - СМЖ-172

— станок для резки арматурной стали, Ø 24

1В62Г станок токарно-винторезный с выемкой в станине универсальный. Назначение и область применения

Токарный станок модели 1В62Г заменил устаревшую модель станка 1А62Г с выемкой в станине.

Универсальные токарно-винторезные станки 1В62Г предназначены для токарной обработки наружных и внутренних поверхностей деталей типа тел вращения разнообразного осевого профиля, в том числе для нарезания метрической, модульной, дюймовой и питчевой резьб на заготовках, устанавливаемых в центрах или патроне.

Используются для внутрисоюзных поставок предприятиям всех отраслей народного хозяйства.

Наиболее целесообразно использовать станки в инструментальных и ремонтных службах в условиях мелкосерийного и единичного производства на чистовых и получистовых работах.

Универсальный токарно-винторезный станок 1в62г позволяет производить следующие виды работ:

- Проточку и расточку цилиндрических и конических поверхностей

- Подрезку торцов

- Отрезку

- Нарезание метрических, модульной, дюймовой и питчевой резьб

- Сверление и ряд других работ

Принцип работы и особенности конструкции станка

Шпиндель станка 1в62г получает 24 скорости (3 из которых перекрываются) вращения в прямом направлении (11,5..1200 об/мин) и 12 скоростей в обратном направлении (18..1520) через переборные шестерни от коробки скоростей. Для управления перебором служат рукоятки на передней бабке.

Двусторонняя фрикционная дисковая муфта, состоящая из двух независимых половин, в коробке скоростей управляет пуском, остановом и реверсированием шпинделя при включенном двигателе. Муфта переключатся рукояткой на передней бабке или рукояткой на фартуке станка.

Передний конец шпинделя выполнен по ГОСТ 12593 (Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств) (DIN 55027, ИСО 702-3-75) под поворотную шайбу, с центрирующим коротким конусом:

- Номинальный диаметр конуса D = 106,375 мм, условный размер конца шпинделя — 6

- Стандартный диаметр токарного трехкулачкового патрона по ГОСТ 2675—80 — Ø 200 и Ø 250 мм, исполнение — тип 2 (под поворотную шайбу)

- Диаметр сквозного отверстия в шпинделе — Ø 38 мм;

- Наибольший диаметр обрабатываемого прутка — Ø 36 мм;

- Внутренний (инструментальный) конус шпинделя — Морзе 5;

- Пределы чисел прямых оборотов шпинделя в минуту (24-3=21 скорость) — 10..1400 об/мин;

- Пределы чисел обратных оборотов шпинделя в минуту (12 скоростей) — 16..1800 об/мин;

- Торможение шпинделя ленточное при выключении фрикционной муфты.

В станке применены унифицированные узлы производства Гомельского завода станочных узлов:

- Фартук 16Б20П.061 или 067.0000.000

- Коробка подач 16Б20П.070 или 077.0000.000

Коробка подач 16Б20П 070.000 и 077.0000.000 обеспечивает, нарезание метрической, дюймовой, модульной и питчевой резьбы без применения сменных шестерен. Для нарезания точной резьбы ходовой винт может быть включен напрямую, минуя коробку подач.

Механизм коробки подач дает следующие возможности:

- Резьба метрическая с шагом от 0,5 до 22,4 мм;

- Резьба дюймовая от 0,125 до 77 ниток на 1 дюйм;

- Резьба модульная от 0,5 до 224 модулей;

- Резьба питчевая от 0,125 до 77 питчей.

- Продольные подачи 0,036..22,4 мм/оборот (50 ступеней);

- Поперечные подачи 0,018..11,2 мм/оборот (50 ступеней).

через ходовой винт Ø 44 мм с шагом 12 мм получить следующие резьбы:

через ходовой вал Ø 30 мм следующие получить подачи:

Коробка подач 077.0000.000 позволяет дополнительно без настройки гитары нарезать дюймовые резьбы с 11 и 19 нитками на дюйм.

Жесткая коробчатой формы станина с калеными, шлифованными направляющими обладает достаточной жесткостью.

Шпиндель смонтирован на точных подшипниках качения.

Конструкция резцедержателя обеспечивает стабильность положения фиксации инструмента. Фартук станка снабжен оригинальным механизмом выключения подачи суппорта, обеспечивающим высокую точность останова на жестком упоре. Комплекс ограждающих и блокировочных устройств гарантирует безопасность работы на станке.

Станок оснащен коробкой подач и фартуком имеющим собственный привод ускоренного перемещения суппорта и каретки, что улучшает динамику работы станка на ускоренном ходу, позволяющими нарезать дюймовые резьбы 11 и 19 ниток на дюйм без замены сменных зубчатых колес.

Коробка скоростей, коробка подач и фартук снабжены автономной системой смазки. Конструкция станка позволяет устанавливать на шпиндельный узел электромеханический, гидравлический или пневматический патроны для зажима заготовок. Станок сертифицирован

Все основные части станка изготовлены из высококачественной стали, что обеспечивает их надежную долговечную работу.

Термообработанные и шлифованные направляющие станины, зубчатые колеса и валы обеспечивают длительный срок службы и повышенную точность обработки.

Задняя бабка оснащена механическим разгрузочным устройством, обеспечивающим плавность и легкость ее перемещения.

Коробка скоростей, коробка подач и фартук снабжены автономной системой смазки.

Конструкция станка позволяет устанавливать на шпиндельный узел электромеханический, гидравлический или пневматический патроны для зажима заготовок.

Станок сертифицирован на соответствие требованиям безопасности.

Исполнение и категория размещения станков в части условий эксплуатации — УХЛ4 по ГОСТ 15150-69 (Для эксплуатации во всех климатических районах стран ближнего зарубежья в закрытых отапливаемых (охлаждаемых) и вентилируемых производственных помещениях).

Класс точности станков — Н по ГОСТ 8—82Е.

Основные характеристики токарно-винторезного станка 1в62г

Основные технические данные по ГОСТ ГОСТ 18097-93 Станки токарно-винторезные и токарные. Основные размеры. Нормы точности.

- Наибольший диаметр заготовки типа Диск, обрабатываемой над станиной — Ø 445 мм;

- Наибольший диаметр заготовки типа Диск, обрабатываемой над выемкой — Ø 620 мм;

- Наибольший диаметр точения заготовки типа Вал над верхней частью суппорта — Ø 220 мм;

- Расстояние между центрами — 750, 1000, 1500 мм;

- Наибольшая длина обтачивания — 650, 900, 1400 мм;

- Число оборотов шпинделя — 10..1400 об/мин;

- Мощность главного привода — 7,5 кВт

- Вес станка полный — 2,2; 2,4; 2,8 т

Модификации универсального токарно-винторезного станка 1В62Г

16В20 — станок без выемки в станине.

16В20А — станок с механическим приводом верхнего суппорта.

1В62Г — базовый станок с выемкой в станине. Станина станка мод. 1В62Г имеет выемку, закрываемую съемным мостиком. Это позволяет при снятом мостике обрабатывать более крупные (диаметром до 620 мм) заготовки типа дисков, колец и фланцев.

1В62ГА — базовый станок с выемкой в станине. Станок с механическим приводом верхнего суппорта.

1В62ГУ — Ø 445 В данной конструкции применена передняя бабка с упрощенной кинематической схемой и шпиндельным узлом повышенной точности и жесткости. Упрощенная кинематическая схема повышает надежность работы станка не ухудшая его технологические возможности при точении и нарезании резьбы как метрической, так и трубной, без дополнительной настройки коробки передач.

16Г20АС — Ø 445 универсальный токарно-винторезный станок повышенной мощности

1В625 — Ø 500 базовый универсальный токарно-винторезный станок с выемкой в станине

1В625М — Ø 500 перспективная разработка Астраханского станкостроительного завода — станок токарно-винторезный модель 1В625M. Предназначен для выполнения разнообразных токарных работ, в том числе для нарезания метрической, модульной, дюймовой и питчевой резьб на заготовках, устанавливаемых в центрах или патроне. Исполнение и категория размещения станка в части условий эксплуатации — УХЛ4 по ГОСТ 15150-69.

Особенности станка

Инструмент обладает главной особенностью, заключающейся в специальной выемке, которой снабжается станина. Специальный съёмный мостик используется, чтобы деталь оставалась закрытой. Если мостик убирается – появляется возможность обрабатывать детали, имеющие различную форму. Общий допустимый диаметр – до 62 сантиметра.

При изготовлении станины применяется жёсткая коробочная форма. Характерно сохранения достаточного уровня у механических направляющих. Схема шпинделя с подшипниками качения оказывает влияние на точность обработки.

Можно выделить не только основные параметры, но и следующие особенности конструкции станка:

- Конфигурация, характерная для резцедержателя. Резец стабильно фиксируется вне зависимости от созданных условий.

- Основной суппорт отключается уникальным механизмом, поставленным на фартук.

- Использование повышенных мер для повышения безопасности труда. Блокирующие и ограждающие устройства подобраны правильно, насколько это возможно.

- Зажим, обладающий уникальной конструкцией. Благодаря этому можно крепить различные типы патронов, используя шпиндельный узел.

Комплектация мелкосерийных производств, частных мастерских – сферы применения, для которых станок оказывается особенно эффективным.

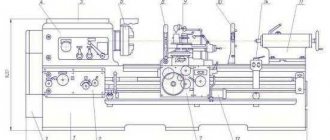

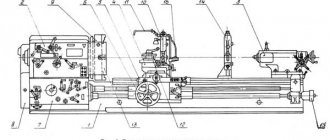

Расположение основных узлов токарно-винторезного станка 1В62Г

Расположение основных узлов токарного станка 1в62г

Спецификация основных узлов токарно-винторезного станка 1В62Г

- Коробка передач — 1В62Г.81.000

- Электрошкаф — 1В62Г.83В.000

- Коробка подач — 16Б20П.070.000

- Бабка передняя — 1В62Г.24.01

- Ограждение патрона — 1В62Г.93.01

- Станина — 1В62Г.12.000

- Каретка и суппорт — 1В62Г.35.000*

- Фартук — 16Б20П.061.000

- Ограждение суппорта — 1В62Г.30.000-01

- Бабка задняя — 1В62Г.30.000

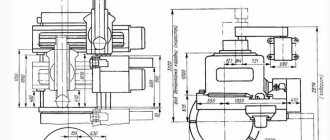

Расположение органов управления токарно-винторезным станком 1В62Г

Расположение органов управления токарным станком 1в62г

Перечень органов управления токарно-винторезного станка 1В62Г

- Рукоятка установки ряда чисел оборотов шпинделя

- Рукоятка установки числа оборотов шпинделя

- Рукоятка установки нормального и увеличенного шага резьбы

- Рукоятка установки правой и левой резьбы (подачи)

- Рукоятка установки величины подачи и шага резьбы

- Рукоятка выбора вида работ (резьбы или подачи) и типа резьбы

- Рукоятка установки величины подачи и шага резьбы, а также отключения механизма коробки подач при нарезании резьб напрямую

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 14)

- Маховик ручного перемещения каретки

- Рукоятка включения и выключения реечной шестерни

- Кнопочная станция включения и выключения электродвигателя главного привода, а также «СТОП/АВАРИЙНЫЙ СТОП»

- Рукоятка включения подачи при ее выключении в результате перегрузки

- Рукоятка управления механическими перемещениями каретки и поперечных салазок суппорта

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой

- Маховик перемещения пиноли задней бабки

- Рукоятка закрепления задней бабки на станине

- Винты поперечного перемещения задней бабки

- Рукоятка крепления (зажима) пиноли задней бабки

- Кнопка включения электродвигателя привода быстрых перемещений каретки и поперечных салазок суппорта

- Рукоятка включения и выключения гайки ходового винта

- Рукоятка ручного перемещения резцовых салазок суппорта

- Рукоятка поворота и закрепления резцовой головки

- Винт закрепления каретки на станине

- Выключатель лампы местного освещения

- Рукоятка ручного перемещения поперечных салазок суппорта

- Сопло регулировки подачи охлаждающей жидкости

- Кнопка золотника смазки направляющих каретки и поперечных салазок суппорта

- Переключатель электронасоса подачи охлаждающей жидкости

- Сигнальная лампа “Станок подключен к сети”

- Вводный автоматический выключатель

- Сигнальная лампа «Главный электродвигатель включен»

- Упор продольного перемещения

- Рукоятка переключения шага дюймовой резьбы с 11 на 19 ниток на дюйм

- Рукоятка включения и выключения механического привода верхнего суппорта (салазок)

Таблица резьб и подач токарно-винторезного станка 1в62г

Детальное описание корпуса

Станина – выполнена из чугуна, отлитого в виде коробки, с поперечными П-образными рёбрами жёсткости. Она предназначена для установки основных узлов станка. Станина имеет направляющие плоской и призматической формы, по которым возможно перемещение задней бабки и каретки с суппортом. Установка станины осуществляется на литое основание, которое состоит из следующих элементов:

- правой тумбы (содержит в себе накопительную ёмкость для смазочно-охлаждающего материала и насос системы снижения температуры);

- левой тумбы (в ней размещён электрический двигатель, сборник для масляной жидкости и насос системы смазки);

- корыта, соединяющего тумбы.

Передняя бабка – устанавливается на левом окончании станины, и содержит следующие элементы:

- коробка скоростей с ручным управлением, которая предназначена для передачи шпинделю частот прямого, обратного и ускоренного вращения;

- шпиндельный узел – это полый вал, расположенный на подшипниках качения.

- Коробка подач – размещается на передней стенке станины под бабкой. Она необходима для подачи суппорта вдоль. Движущий сигнал от шпинделя переходит через систему увеличения шага, реверсивный механизм и гитару коробки передач к механизмам коробки подач. Затем они посылают двигательные действия на ходовой вал или винт.

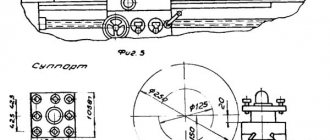

- Суппорт – осуществляет рабочие и вспомогательные передвижения режущего инструмента вдоль и поперёк оси обрабатываемой заготовки, благодаря своему крестовому устройству. Также суппорт полезен при вытачке конусов.

- Задняя бабка – находится на станине станка с правой стороны и необходима для удержания правого конца детали при обработке, а также помогает закрепить режущий инструмент при осевом сверлении, обработке, развёртывании.

Кинематическая схема токарно-винторезного станка 1В62Г

Кинематическая схема токарного станка 1в62г

Главное движение станка 1В62Г — вращение шпинделя — осуществляется от электродвигателя 1 через клиноременную передачу шкивами 2 и 3, далее — через механизм передней бабки (коробки скоростей).

Движение подач осуществляется от выходного вала XII передней бабки через механизмы коробки передач и коробки подач, которые обеспечивают точную кинематическую связь между вращением шпинделя и перемещениями инструмента (резца), закрепляемого в резцедержателе суппорта.

Детальное описание корпуса

Станина – выполнена из чугуна, отлитого в виде коробки, с поперечными П-образными рёбрами жёсткости. Она предназначена для установки основных узлов станка. Станина имеет направляющие плоской и призматической формы, по которым возможно перемещение задней бабки и каретки с суппортом. Установка станины осуществляется на литое основание, которое состоит из следующих элементов:

- правой тумбы (содержит в себе накопительную ёмкость для смазочно-охлаждающего материала и насос системы снижения температуры);

- левой тумбы (в ней размещён электрический двигатель, сборник для масляной жидкости и насос системы смазки);

- корыта, соединяющего тумбы.

Передняя бабка – устанавливается на левом окончании станины, и содержит следующие элементы:

- коробка скоростей с ручным управлением, которая предназначена для передачи шпинделю частот прямого, обратного и ускоренного вращения;

- шпиндельный узел – это полый вал, расположенный на подшипниках качения.

- Коробка подач – размещается на передней стенке станины под бабкой. Она необходима для подачи суппорта вдоль. Движущий сигнал от шпинделя переходит через систему увеличения шага, реверсивный механизм и гитару коробки передач к механизмам коробки подач. Затем они посылают двигательные действия на ходовой вал или винт.

- Суппорт – осуществляет рабочие и вспомогательные передвижения режущего инструмента вдоль и поперёк оси обрабатываемой заготовки, благодаря своему крестовому устройству. Также суппорт полезен при вытачке конусов.

- Задняя бабка – находится на станине станка с правой стороны и необходима для удержания правого конца детали при обработке, а также помогает закрепить режущий инструмент при осевом сверлении, обработке, развёртывании.

Порядок работы на станке

Установка скоростей вращения шпинделя

Придание шпинделю необходимой скорости вращения осуществляется установкой рукояток 1 и 2 (рисунок 9) согласно указаниям таблицы, укрепленной на лицевой стороне передней бабки станка.

В левой части этой таблицы даны частоты прямого вращения шпинделя и указаны положения рукояток 1 и 2, при которых они обеспечиваются.

Рукоятка 1 устанавливается в одно из четырех положений (ее положение совмещается с рядами чисел частот, нанесенными над ее ступицей, внизу правой части таблицы). Рукоятка 2 круговым вращением устанавливается в положение, обеспечивающее совпадение цифры, нанесенной на боковую поверхность ее ступицы (соответствующей цифре, выбранной в таблице), с указателем, нанесенным на таблице над этой рукояткой.

Установка подач

Установка величин подач осуществляется при установленной в положение “подача” (при совмещении выступа ступицы с соответствующим символом, нанесенным на таблице, укрепленной на кожухе коробки подач) рукоятке 6 (рисунок 9), рукоятками 5 и 7 в соответствии со значениями, указанными в правой верхней части таблицы, укрепленной на лицевой стороне корпуса передней бабки.

Настроив скорости вращения шпинделя в соответствии с выбранным рядом подач, находят в этой строке нужную подачу и по ее расположению в заголовке и подзаголовке соответствующей графы находят указания по установке рукоятки 5 (в одно из положений I, II, III или IV) и рукоятки 7 (в одно из положений А, В, С или D).

Установка рукояток в определенные таким образом положения осуществляется совмещением выступов этих рукояток с соответствующими символами, указанными в таблице, расположенной на левой стороне кожуха коробки подач.

В таблице, расположенной на передней бабке, даны значения величин продольных подач. Величина поперечной подачи равняется половине величины продольной.

Настройка станков моделей 1В62Г; 16В20; 1В62ГА; 16В20А на нарезание резьб.

НАСТРОЙКА НА НАРЕЗАНИЕ МЕТРИЧЕСКИХ И ДЮЙМОВЫХ РЕЗЬБ С ПАРАМЕТРАМИ, УКАЗАННЫМИ В СРЕДНЕЙ ЧАСТИ ТАБЛИЦЫ, УКРЕПЛЕННОЙ НА КОЖУХЕ КОРОБКИ ПОДАЧ.

С установленными на заводе сменными шестернями в комбинации (рисунок 10, рисунок 11)

K/L х L/N = 40/86 х 86/64 (2)

Обеспечивается нарезание метрических и дюймовых резьб с параметрами (шаг, мм и число ниток на дюйм соответственно), указанными в средней части таблицы (верхние и нижние четыре строчки соответственно).

Схема установки подшипников на токарно-винторезном станке 1в62г

Схема установки подшипников токарно-винторезного станка 1в62г

Перечень подшипников токарно-винторезного станка 1в62г

Регулировка шпиндельных подшипников токарно-винторезного станка 1в62г

Шпиндельные подшипники отрегулированы на заводе и не требуют дополнительного регулирования.

В случае крайней необходимости потребитель может силами высококвалифицированных специалистов прибегнуть к регулированию шпиндельных опор.

Однако перед этим необходимо проверить жесткость шпиндельного узла. Для этого на станине под фланцем шпинделя устанавливается домкрат с проверенным в лаборатории динамометром и через прокладку, предохраняющую шпиндель от повреждений, к его фланцу прилагается усилие, направленное вертикально снизу вверх.

Смещение шпинделя контролируется аттестованным индикатором с ценой деления не более 0,001 мм, устанавливаемым на шпиндельной бабке и касающимся своим измерительным наконечником верхней части фланца шпинделя. Отклонение шпинделя на 0,001 мм должно происходить при приложенном усилии не менее 45—50 кгс. Если величина нагрузки при смещении на 0,001 мм значительно ниже указанной, то пошипник необходимо регулировать.

Комплект шпиндельных подшипников:

- 33. Передний подшипник № 4-3182120 — роликовый радиальный двухрядный

- 18. Задний подшипник № 6-8116 — шариковый упорный одинарный

- 17. Задний подшипник № 6-7216 — роликовый радиально-упорный конический, 80х140х26

Система смазки 1К62

Схема системы смазки такова, что весь процесс происходит автоматически. Резервуар, из которого масло начинает своё движение по системе, находится в корпусе передней бабки, вернее, в нижней его части. Чтобы масло достигало каждого, требующего смазки, элемента токарного агрегата, от резервуара идёт трубопровод, обеспечивающий циркуляцию масла по системе.

Смазка приводится в движение плунжерным насосом, который втягивает масло внутрь системы трубок идущих к разным узлам станка. Сам насос, находящийся на нижней крышке фартука, приводится в действие эксцентриковым кулачком, которому передаёт движение вал. Продвигаясь по системе, масло попадает через фильтр к переднему подшипнику шпинделя и на лоток. Собственный вес масла не позволяет ему задерживаться на частях в большом количестве. Стекая произвольно вниз, оно смазывает зубчатые колёса, втулки и остальные части механизма, расположенные ниже.

Задний подшипник имеет 2 способа смазки. Вторым, дополнительным, является фитильный способ смазки. Наличие масла в системе можно увидеть в левой стороне верхней крышки передней бабки, где через небольшое окошечко хорошо видна струя смазочного вещества.

В смазочной системе 1К62 используется пластинчатый фильтр. Его характеристика такова, что для очистки вытаскивать из корпуса его части не нужно, достаточно лишь прокрутить рукоятку 2-3 раза. Такой способ очистки фильтра предусмотрен производителем, в течение первого года эксплуатации, как ежедневная процедура. На более поздних сроках использования этот ритуал может стать еженедельным.

Поперечная рейка станины, по которой перемещается суппорт, смазывается в ручном режиме по мере необходимости. Для этого служит краник, расположенный над ней.

Регулировка шпиндельных узлов с подшипником №3182120

Шпиндельная бабка токарного станка 1в62г с подшипником № 3182120

Подшипниковые опоры шпинделя (передний — роликовый двухрядный и задние подшипники) отрегулированы на заводе и не требуют никакой регулировки.

При ремонте регулировка подшипников производится следующим образом. Передний подшипник шпинделя регулируется гайкой 43 (рис. l1), расположенной внутри корпуса передней бабки, в следующем порядке: освобождают винт и поворачивают гайку в необходимую сторону. Поворотом этой гайки осуществляется осевое перемещение внутреннего кольца подшипника на конусной шейке шпинделя.

При повороте гайки вправо происходит натяжение внутреннего кольца подшипника на конусную шейку шпинделя. При этом кольцо деформируется, его наружный диаметр увеличивается, обеспечивая плотное прилегание всех роликов к поверхностям внутреннего и наружного колец подшипника, что уменьшает радиальный зазор в подшипнике. После регулировки вновь затягивают винт.

Технические характеристики подшипника 3182120

Подшипник № 3182120 — это двухрядный роликовый радиальный, с короткими цилиндрическими роликами, с безбортовым наружным кольцом, с коническим посадочным отверстием (1:12), канавкой и отверстиями для внесения смазочного материала. Комплект тел качения с внутренним кольцом способны перемещаться относительно наружного в обе стороны. Двухрядные роликовые подшипники способны обеспечивать высокую грузоподъемность и жесткость при своих незначительных размерах (прежде всего, расстояние между наружным и внутренним кольцами). Этот тип, как и большинство роликоподшипников этой серии производится в настоящее время только высокоточным, вторым или четвертым классом, поскольку основная область применения — прецизионные станки, при работе которых недопустимо высокое биение. Продукция низких степеней точности (6) доступна с хранения.

Основным производителем подшипников подобной конструкции всегда считался московский ГПЗ-1, сейчас же его производство перевели в город Волжский, на филиал Завода Авиационных Подшипников при 15 ГПЗ (все заводы объединены под эгидой Европейской Подшипниковой Корпорации), так что подшипники с маркировкой ГПЗ-1 реализуются с хранения (или же бывает еще контрафакт). В настоящее время изготавливается две разные модификации — 2-3182120К, 4-3182120К, которые отличаются по классу точности. Помимо указанных заводов, данный тип выпускал и 10 ГПЗ (Ростов-на-Дону). После развала отечественной промышленности на рынке переизбыток подшипников этого типа, которые были сняты с оборудования, распроданы из складских остатков и т.д. Среди такой продукции может встречаться как очень качественная и недорогая, так и негодная к эксплуатации.

Купить заводские подшипники, длительная работоспособность которой гарантирована производителем, с минимальными торговыми наценками можно у официальных представителей ЕПК (ориентировочная цена — около 6500 рублей, причем класс точности влияет на нее не сильно), неликвидную продукцию и подшипники с хранения можно купить в фирмах, расположенных в крупных промышленных центрах прошлого.

Импортные подшипники этого типоразмера имеют обозначение NN3020K (наличие буквы К в номере обязательно, так как она указывает на коническую посадку). В России наиболее распространена продукция следующих производителей — FAG, SKF, NACHI, IBC. Также, как и отечественные подшипники, импортные также широко реализуются из числа неликвидов, прежде всего, это продукция восточно-европейских производителей — URB (Румыния) и FLT (Польша), выпущенная и завезенная в страну еще во времена существования Союза. Под видом импортных могут продавать и китайские подшипники CX, SZPK, ZWZ и другие.

Размеры и характеристики подшипника 3182120 (NN3020K)

- Внутренний диаметр (d): – 100 мм;

- Наружный диаметр (D): – 150 мм;

- Ширина (H): – 37 мм;

- Масса: – 2,17 кг;

- Размеры ролика: — 11х11 мм;

- Количество роликов: — 60 шт;

- Грузоподъемность динамическая: — 160 кН;

- Грузоподъемность статическая: — 247 кН;

- Максимальная номинальная частота вращения: — 6000 об/мин.

Схема подшипника 3182120

Фото подшипника 3182120

Технические характеристики подшипника № 8116

Подшипник 8116 — это упорный шариковый одинарный применяется в узлах с осевой нагрузкой и невысокими оборотами. При монтаже следует учитывать, что одно из колец, которое надевается на вал, имеет диаметр на 1 миллиметр меньше, чем то, которое идет в корпус. Несоосность посадочных мест допускать нельзя!

В нашей стране производится на 2 ГПЗ (именно под этой маркировкой можно купить подшипник 8116 практически везде), а также в меньших масштабах на Курском заводе упорных подшипников (20 ГПЗ) и Самарском подшипниковом заводе СПЗ-4.

Импортные подшипники этого типоразмера имеют номер 51116.

Размеры и характеристики подшипника 8116 (51116)

- Внутренний диаметр (d): – 80 мм;

- Наружный диаметр (D): – 105 мм;

- Ширина (H): – 19 мм;

- Масса: – 0,425 кг;

- Диаметр шарика: — 9,525 мм;

- Количество шариков: — 27 шт;

- Грузоподъемность динамическая: — 44,9 кН;

- Грузоподъемность статическая: — кН;

- Максимальная номинальная частота вращения: — 3000 об/мин.

Схема подшипника 8116 (51116) токарного станка 1е61пм

Фото подшипника 8116 (51116)

Технические характеристики подшипника № 7216

Подшипник 7216 — это роликовый, радиально-упорный, конический (или же такой тип еще именуют «с коническими роликами»), однорядный. Производится этот тип согласно ТУ 37.006.162-89. Угол контакта у этого типа составляет от 10 до 18°, что позволяет эксплуатировать его в условиях высоких радиальных и осевых нагрузок.

Данный подшипник выпускают в настоящее время на следующих предприятиях отрасли:

15 ГПЗ (Волжский подшипниковый завод) — это основной производитель, поставляющий свою продукцию непосредственно на заводы-производители автомобильной техники. Вытесняет с рынка самарский завод за счет меньших цен при качестве, которое многие находят выше. Маркировка VPZ (ранее VPZ-15 или 15 ГПЗ). Подшипник повышенной степени точности (4) изготавливает еще одно предприятие холдинга ЕПК — Волжский филиал Завода Авиационных Подшипников, и цена на это изделие существенно выше.

9 ГПЗ (Самарский подшипниковый завод) — издавна славится своей продукцией, однако проигрывает ценовую конкуренцию ВПЗ. Маркировка SPZ GROUP;

23 ГПЗ (Вологда), маркировка VBF — вологодские подшипники считаются в среде автолюбителей самыми лучшими из отечественных, однако купить их крайне затруднительно, поэтому это утверждение скорее похоже на миф;

28 ГПЗ (Луцк, Украина) — распространены незначительно, вследствие чего отзывов об их работоспособности и долговечности пока мало.

Роликоподшипник импортного производства данного типа имеет обозначение по международной номенклатуре — 30216.

Размеры и характеристики подшипника 7216 (30216)

- Внутренний диаметр (d): – 80 мм;

- Наружный диаметр (D): – 140 мм;

- Ширина (H): – 28,5 мм;

- Масса: – 1,65 кг;

- Размеры ролика: — 13,8/15,01 х 17,39 мм;

- Количество роликов: — 20 шт;

- Грузоподъемность динамическая: — 151 кН;

- Грузоподъемность статическая: — 183 кН;

- Максимальная номинальная частота вращения: — 3400 об/мин.

Схема подшипника 7216 (30216)

Электрическая схема станка 1В62Г

Электрическая схема токарного станка 1в62г

Электрооборудование. Параметры электрических цепей станка

- Электрошкаф, модель 1В62Г.83В.000

- Питающая сеть: напряжение — 380 В, ток — трехфазный, частота — 50 Гц

- Цепь управления: напряжение — 110 В, ток — переменный

- Цепь местного освещения: напряжение — 24 В, ток — переменный

- Цепь сигнализации: напряжение — 22 В, ток — переменный

- Номинальный ток (сумма номинальных токов одновременно работающих электродвигателей) — 17,6 А

Электрооборудование токарно-винторезного станка 1В62Г

Электрооборудование станка предназначено для подключения силовых агрегатов, осветительных и сигнальных устройств к трехфазной сети переменного тока с глухозаземленным нейтральным проводом, а также для обеспечения их защиты от перегрузок, токов короткого замыкания и других факторов. Вся примененная релейно-контактная и другая электроаппаратура проста по конструкции и хорошо зарекомендовала себя при работе на станках. Это обеспечивает надежную работу электрооборудования и возможность ее обслуживания специалистами средней квалификации.

Электроаппаратура, за исключением нескольких аппаратов, смонтирована в электрошкафе 2 (рисунок 8), расположенном на задней стороне корпуса передней бабки.

Силовая цепь станка включает в себя три трехфазных асинхронных электродвигателя, предохранительные устройства и выключатели.

В цепь управления входят релейно-контактные и другие аппараты, расположенные в шкафу, а также кнопочная станция 11 SB1.1 SB1.2 (рисунок 9) пуска — останова главного привода, путевые выключатели 19 SQ1 управления электродвигателем ускоренных перемещений и путевые выключатели SQ2, SQ3 блокировок ограждения патрона и крышки коробки передач.

Цепь местного освещения EL1 обеспечивает работу станочного светильника с гибкой стойкой и со встроенным выключателем. Освещенность 1500 лк.

В цепь сигнализации входят сигнальные лампы 29 (HL1) и 31 (HL2).

Описание работы электросхемы токарно-винторезного станка 1В62Г

Включение вводного выключателя QF1 (рисунок 12) при наличии напряжения в сети сопровождается загоранием лампы HL1.

Пуск электродвигателя главного привода М1 осуществляется при включенном вводном выключателе QF1 нажатием кнопки SB1.1 кнопочной станции, которая замыкает цепь катушки магнитного пускателя КМ1. При этом срабатывает магнитная система пускателя и замыкает его нормально разомкнутые главные и вспомогательные контакты КМ1, то есть: магнитный пускатель КМ1 перейдет на самопитание, т.к. один из его вспомогательных контактов замкнет цепь питания катушки параллельно кнопке SB1.1 и при отпускании последней цепь не разорвется; включится электродвигатель главного привода М1, питаемый силовой цепью через замкнутые главные контакты пускателя КМ1;

Останов электродвигателя главного привода М1 осуществляется нажатием кнопки кнопочной станции SB1.2. При этом произойдет размыкание цепи катушки магнитного пускателя КМ1, она обесточится, все контакты пускателя разомкнутся, т.е. электродвигатель М1 выключится, цепь самопитания магнитного пускателя разорвется.

Пуск электродвигателя быстрых перемещений М3 осуществляется нажатием толчковой кнопки, встроенной в рукоятку фартука и воздействующей на конечный выключатель SQ1. Нормально разомкнутый контакт конечного выключателя при нажатии кнопки замыкает цепь питания катушки электромагнита пускателя КМ2, который в свою очередь замыкает контакты КМ2 силовой цепи электродвигателя быстрых перемещений. Выключатель QF2 включен постоянно.

При отпускании толчковой кнопки SQ1 цепь управления разомкнется и катушка пускателя обесточится, т.е. контакты КМ2 разомкнутся и электродвигатель М3 выключится. Пуск и останов электронасоса М2 осуществляются с помощью переключателя SA1, установленного на лицевой панели электрошкафа.

Технические характеристики станка 1В62Г

| Наименование параметра | 16В20 | 1В62Г | 1В625М |

| Основные параметры | |||

| Класс точности по ГОСТ 8-82 | Н | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 445 | 445 | 500 |

| Наибольший диаметр заготовки над суппортом, мм | 220 | 220 | 290 |

| Наибольший диаметр заготовки над выемкой станины, мм | — | 620 | 690 |

| Наибольшая длина заготовки (РМЦ), мм | 750,1000,1500 | 750,1000,1500 | 1000,1500,2000 |

| Наибольшая длина обтачивания, мм | 650,900,1400 | 650,900,1400 | 900,1400,1900 |

| Наибольшая масса заготовки в патроне, кг | |||

| Наибольшая масса заготовки в центрах, кг | |||

| Шпиндель | |||

| Диаметр сквозного отверстия в шпинделе, мм | 54 | 54 | 60 |

| Наибольший диаметр прутка, мм | |||

| Число ступеней частот прямого вращения шпинделя | 24 | 24 | 24 |

| Частота прямого вращения шпинделя, об/мин | 10…1400 | 10…1400 | 10…1400 |

| Число ступеней частот обратного вращения шпинделя | 12 | 12 | 12 |

| Частота обратного вращения шпинделя, об/мин | 16..1800 | 16..1800 | 16..1800 |

| Размер внутреннего конуса в шпинделе | М5 | М5 | М5 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К | 6К |

| Подачи | |||

| Наибольшее продольное перемещение каретки суппорта, мм | 650, 900, 1400 | 650, 900, 1400 | 900, 1400, 1900 |

| Наибольшее поперечное перемещение суппорта, мм | 280 | 280 | 302 |

| Наибольшее поперечное перемещение верхнего суппорта (салазок), мм | 130 | 130 | 130 |

| Число ступеней продольных/ поперечных подач | 50/ 50 | 50/ 50 | 50/ 50 |

| Пределы скорости продольных подач, мм/об | 0,018..22,4 | 0,018..22,4 | 0,036..22,4 |

| Пределы скорости поперечных подач, мм/об | 0,009..11,2 | 0,009..11,2 | 0,018..11,2 |

| Скорость быстрых перемещений суппорта, продольных/ поперечных, м/мин | 4/ 2 | 4/ 2 | 4/ 2 |

| Продольное перемещение на одно деление лимба, мм | 1 | 1 | 1 |

| Продольное перемещение на одно деление нониуса, мм | 0,1 | 0,1 | 0,1 |

| Поперечное перемещение суппорта на одно деление лимба, мм | 0,05 | 0,05 | 0,05 |

| Перемещение салазок на одно деление лимба, мм | 0,05 | 0,05 | 0,05 |

| Количество нарезаемых резьб метрических | 36 | 36 | 36 |

| Пределы шагов нарезаемых резьб метрических, мм | 0,5..224 | 0,5..224 | 0,5..224 |

| Количество нарезаемых резьб дюймовых | 45 | 45 | 45 |

| Пределы шагов нарезаемых резьб дюймовых | 77..0,125 | 77..0,125 | 77..0,125 |

| Количество нарезаемых резьб модульных | 36 | 36 | 36 |

| Пределы шагов нарезаемых резьб модульных | 0,5..224 | 0,5..224 | 0,5..224 |

| Количество нарезаемых резьб питчевых | 45 | 45 | 45 |

| Пределы шагов нарезаемых резьб питчевых | 77..0,125 | 77..0,125 | 77..0,125 |

| Предохранитель от перегрузки | есть | есть | есть |

| Блокировка продольных и поперечных подач | есть | есть | есть |

| Выключающие продольные упоры | есть | есть | есть |

| Шероховатость поверхности заготовки из конструкционной стали при чистовом обтачивании, мкм, не более | Ra 2.0 | Ra 2.0 | |

| Задняя бабка | |||

| Наибольшая длина перемещения пиноли задней бабки, мм | 150 | 150 | 150 |

| Наибольшее перемещение задней бабки, мм | ±15 | ±15 | ±15 |

| Электрооборудование | |||

| Количество электродвигателей на станке | 3 | 3 | 3 |

| Электродвигатель главного привода, кВт | 7,5 | 7,5 | 7,5 |

| Привод ускоренных перемещений, кВт | 0,75 | 0,75 | 0,37 |

| Электродвигатель насоса охлаждения, кВт | 0,12 | 0,12 | 0,12 |

| Суммарная мощность, кВт | 8,37 | 8,37 | |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота) (РМЦ 1000), мм | 2800 1190 1450 | 2800 1190 1450 | 2800 1370 1700 |

| Масса станка (РМЦ 1000), кг | 2450 | 2430 | 2430 |

- Станки токарно-винторезные 16В20, 16В20А, 1В62Г, 1В62ГА, 1В625. Руководство по эксплуатации, 2004

- Станки токарно-винторезные 16В20, 1В62Г, 1В625М. Руководство по эксплуатации 16В20.00.000 РЭ

- Станки токарно-винторезные 16В20, 1В62Г. Руководство по эксплуатации 1В62Г.00.000 РЭ3, 1993

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Батов В.П. Токарные станки., 1978

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики станков токарной группы

- Выбор подходящего станка для металлообработки

- Многозаходная резьба. Способы нарезания многозаходных резьб на токарном станке

- Графические знаки для токарных станков

- Фрикционная муфта токарно-винторезного станка

- Методика проверки и испытания токарно-винторезных станков на точность

- Справочник заводов производителей токарных станков

- Справочник заводов производителей металлорежущих станков

- Справочник токарных станков

- Статьи по теме

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители