12.1. Резьбовые соединения

12.1.1.

Общие сведения и основные виды и параметры резьбы

.

Классы прочности и материалы резьбовых деталей

.

Резьбовыми соединениями называют разъемные соединения деталей с помощью резьбы или резьбовыми крепежными деталями – винтами, болтами, шпильками, гайками.

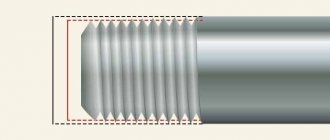

Резьба образуется путем нанесения на поверхность деталей винтовых канавок с сечением согласно профилю резьбы. Образованные таким образом выступы носят название витков.

Термин резьба произошел от технологического процесса ее изготовления – нарезания. Термин винт применяют как общий, объединяющий также болты и шпильки, и как частный, обозначающий ввинчиваемую деталь. Термин болт предполагает взаимодействие винта с головкой и гайки. Гайка это деталь с резьбовыми отверстиями, которую навинчивают на винт.

Резьбовые соединения нашли широкое применение в машиностроении. В современных машинах детали, имеющие резьбу, составляют свыше 60 % от общего количества деталей. К ним относятся большинство крепежных деталей, корпусных, например корпус двигателя с резьбовыми отверстиями для шпилек, валы, например коленчатые валы в связи с креплением крышек коренных и шатунных подшипников.

Широкое применение резьбовых соединений определяется:

– возможностью создания больших осевых сил;

– удобствами форм и малыми габаритами.

Помимо крепежных целей винтовые пары применяют для осуществления поступательного движения, например в подъемнике автомобиля.

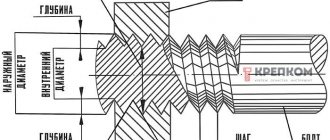

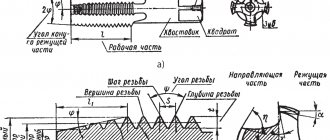

К основным размерам резьбы относятся диаметры, профиль, шаг и угол подъема (рис. 12.1).

Диаметры резьбы: наружный d

, внутренний

d1

и средний

d2

. Профиль резьбы – это профиль выступа и канавки в плоскости ее сечения. Угол профиля

a

– угол между смежными боковыми сторонами.

Рис. 10.1. Основные параметры резьбы

Профиль резьбы характеризуется также:

– высотой исходного треугольника резьбы Н

;

– рабочей высоты профиля резьбы Н1

.

Шаг резьбы Р

– расстояние между ближайшими точками одноименных боковых сторон профиля резьбы.

Для многоходовой резьбы вводят дополнительный термин – ход винта Рh

, равный произведению шага

Р

резьбы на число заходов

z

. (12.1)

Для однозаходной резьбы понятия шаг и ход совпадают.

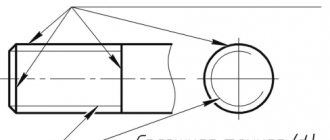

Рис. 12.2. Угол подъема резьбы

Угол подъема резьбы y

– угол, образованный касательной к винтовой линии. Развернем винтовую линию (рис. 12.2) по среднему диаметру и определим тангенс угла подъема резьбы

. (12.2)

Резьбы по назначению

разделяются на следующие группы:

– крепежные резьбы, предназначены для крепления деталей. Их выполняют, как правило, треугольного профиля. Применение этого профиля вызывается повышенным трением, повышенной прочностью резьбы, удобством изготовления.

– крепежно-уплотняющие резьбы предназначены как для скрепления деталей, так и для предохранения от вытекания жидкостей (в соединениях трубопроводов). Эти резьбы выполняют треугольными, но без зазоров.

– резьбы для передачи движения (в ходовых и грузовых винтах). Для уменьшения трения эти резьбы выполняют трапецеидальными с симметричным и несимметричным профилем, а иногда с прямоугольным профилем.

Резьбы в нашей стране и зарубежом стандартизированы.

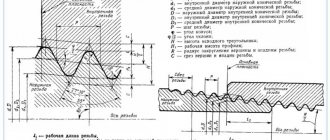

Метрическая резьба

(рис. 12.3) стандартизирована и является в нашей стране основной треугольной резьбой.

Рис. 12.3. Метрическая резьба

Она характеризуется углом профиля

a= 600 , срезом вершин профиля резьбы винта на расстоянии Н/8, вершин профиля резьбы гайки – Н/4. Высота исходного треугольника резьбы

.

Рабочая высота профиля

.

Рабочая высота профиля

.

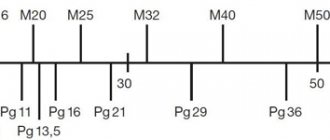

Метрическую резьбу разделяют на резьбы с крупными и мелкими шагами. За основную принята резьба с крупным шагом. Резьба с мелким шагом применяется при динамических нагрузках, детали, у которых резьба применяется для регулировки. Шаги всех метрической резьбы представляют ступенчатый арифметический ряд.

Метрическая резьба с крупным шагом обозначается буквой М

и числом, выражающим диаметр резьбы в мм, например

М20

. Для метрической резьбы с мелким шагом дополнительно указывается шаг цепи, например

М20´1,5

.

Трубная резьба стандартизирована и применяется для соединения труб и арматуры трубопроводов. Трубная резьба представляет собой мелкую дюймовую резьбу, которая выполняется с закруглениями профиля и без зазоров по выступам и впадинам для лучшего уплотнения. Ввиду большого распространения взаимнозаменяющих деталей с трубной дюймовой резьбой она сохраняет основное применение. За основной (номинальный) размер, характеризующий резьбу и указываемый в обозначении резьбы, применяют условный внутренний диаметр трубы (проход в свету).

Коническая резьба

стандартизирована и обеспечивает непроницаемость без специальных уплотнений. Ее применяют для соединения труб, установки пробок и т. п. Непроницаемость достигается плотным прилеганием профилей по вершинам.

Крепежные винты

Крепежные винты в зависимости от типа резьбового соединения применяют следующих исполнений (рис. 12.4):

– винты с гайками, называемые болтами (рис. 12.4, а);

– винты, ввинчиваемые в одну из скрепляемых деталей (рис. 12.4, б);

– шпильки с гайками (рис. 12.4, в).

Болты применяют для скрепления деталей небольшой толщины, при необходимости частого отвинчивания и завинчивания.

Винты применяют в случае достаточно большой толщины детали и ее прочности, отсутствия места для гайки.

Читать также: Перемотка электродвигателей как бизнес

Шпильки применяют в тех же случаях, что и винты, но когда материал детали не обеспечивает требуемой прочности при частых разборках и сборках.

Рис. 12.4. Основные типы резьбовых соединений

Стальные болты, винты и шпильки в соответствии со стандартом ГОСТ 1759-70 изготавливают 12 классов прочности

Класс прочности обозначается двумя числами. Первое число, умноженное на 100, указывает минимальное значение предела прочности, второе, деленной на 10 указывает на отношение предела текучести к пределу прочности, а, следовательно, их произведение, представляет собой предел текучести. Например, класс прочности болта – 4,6

имеет предел прочности

sВ= 4×100 = 400

МПа, предел текучести –

sТ= (6/10)×400 = 240

Мпа; при классе прочности болта

10.9

,

sВ= 10×100= 1000

Мпа, а

sТ= (9/10)×1000 = 900

Мпа. При стесненных габаритах принимают резьбовые детали высокого класса точности, что позволяет снизить массу узла. При этом материал резьбовых деталей принимают легированные стали типа 35Х, 40Х, 40Г2 и т. п. Термообработка позволяет повысить прочность резьбовых деталей на 75 %.

При отсутствии повышенных требований по металлоемкости и при опасности перекосов опорных поверхностей, выбирают резьбовые детали из пластичных сталей типа 10, 20, 30 и т. п.

12.1.2. Момент завинчивания, КПД и условие самоторможения.

При рассмотрении сил в винтовой паре удобно резьбу развернуть по среднему диаметру в наклонную плоскость, а гайку заменить ползуном (рис. 12.5).

Профиль

Главной характеристикой любой резьбы считается ее профиль. Под этим названием подразумевается сечение резьбовой нитки плоскостью, проходящей вдоль оси изделия, на котором выполнена резьба.

Угол, впадина, вершина — все это элементы профиля. Угол, образуемый боковыми гранями нитки, носит название угла профиля. Его замер осуществляется в диаметральной плоскости.

Что касается вершины профиля, то она образуется линией, которая соединяет боковые грани нитки в верхней точке (Е), как показано на рисунке 1, представленном ниже.

Рисунок 1. Элементы профиля

Впадина профиля на рисунке 1, а, б обозначается буквой F. Это линия, которая также соединяет боковые линии витка только в нижней точке. Другими словами, впадина является нижней точкой винтовой канавки.

Форма вершины/впадины профиля может быть двух типов:

- плоскосрезанной (а);

- закругленной (б).

Профиль резьбы

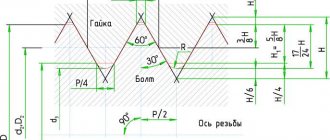

Профиль метрической резьбы похож на равносторонний треугольник с углом 60°. Вершинки резьбы могут быть острыми и слегка срезанными, это зависит от заточки резца и глубины резания. Не рекомендуется делать метрическую резьбу с другим углом, так как это будет являться нарушения требований к метрической резьбе в частности к ее профилю. Видоизмененный профиль резьбы влияет на резьбовое соединение деталей например винт и гайка.

Профиль наружной резьбы рис. слева и внутренней резьбы рис. справа

Профиль метрической и профиль цилиндрической резьбы и ее развертывание

- d

,

d1

,

d2

– наружный, внутренний и средний диаметр болта - D

,

D1

,

D2

– наружный, внутренний и средний диаметр гайки - р

– шаг;

ω

– угол подъема

Классификация резьбы

Нитка резьбы может быть направлена как влево, так и вправо, что отображено на рисунке 2.

Рисунок 2. Виды резьбы

Определить подъем резьбы винта можно по руке. Если положить вал с резьбовой поверхностью на ладонь левой руки, где подъем винта совпадет с большим пальцем, то резьба левая. В противном случае — резьба правая. Вид резьбы определяет, в каком направлении будет навертываться гайка: в первом случае гайка навинчивается против часовой стрелки, а во втором — по часовой стрелке.

Профиль устанавливает разновидность резьбы:

- треугольную;

- прямоугольную;

- трапецеидальную;

- упорную.

Следует отметить, что треугольные системы включают резьбы метрические, дюймовые и трубные. О каждой из них и пойдет речь.

Метрические резьбы считаются самыми популярными. Причем распространены резьбы, характеризующиеся разной величиной шага (измеряется в мм). Их угол профиля составляет 60°. К характерным особенностям данного исполнения можно отнести наличие люфта между профилями резьбовой пары болт-гайка. Следовательно, такая резьба встречается чаще всего на крепежных деталях типа винтов, болтов, шпилек и пр., основное назначение которых — соединять элементы механизмов.

Дюймовые резьбы распространены не так, как метрические. Их угол профиля чуть меньше, чем у первых, и составляет 55°, а шаг измеряется количеством ниток на дюйм. В верхних и нижних точках данной резьбы тоже предусмотрен люфт. Такой резьбой оснащаются детали машин зарубежного производства, поэтому изготавливаются они по мере необходимости (когда оригинальное изделие выходит из строя).

Угол профиля трубной резьбы совпадает с дюймовой и составляет 55°. Отличительная особенность резьбы данного типа — закругленная форма вершин и впадин, а также отсутствие зазоров в этих точках. За счет этого данное резьбовое соединение водонепроницаемо. Такой резьбой оснащаются газо- и водопроводных трубы и их соединительные элементы (к примеру, муфты).

Трапецеидальная резьба характеризуется профилем, представляющим собой трапецию, и углом 30°. Профиль образуется прямыми линиями, слегка закругленными в верхних и нижних точках, где предполагается наличие зазоров. Ее использование актуально на винтах, которые преобразуют вращение одной детали в прямолинейное перемещение другой.

Прямоугольная резьба отличается профилем квадрат, каждая грань которого равна половине шага. Здесь не предусмотрен люфт. Сфера ее применения точно такая, как в случае трапецеидально резьбы. При этом столкнуться с ней можно крайне редко, поскольку она не стандартизована.

Упорная резьба при соединении соприкасается сторонами, на которые приходится основная нагрузка, а также верхними и нижними точками резьбы соединенных элементов. Между другими элементами профиля предусмотрен люфт. Подобная резьба выполняется на муфтах, которые соединяют трубопроводы компрессоров и емкостей со сжатым воздухом, и винтах гидропрессов.

завинчивании

Сила взаимодействия наклонной плоскости с ползуном при относительном движении представляет собой равнодействующую F

нормальной силы и силы трения. Следовательно, эта сила наклонена к нормали

n–n

под углом трения

j

. В результате разложения равнодействующей силы

F

на окружную

Ft

и осевую

Fо

, получаем

, (12.3)

где j

– угол трения ,

f’-

приведенный коэффициент трения в резьбе .

Момент Тзав

завинчивания гайки или винта с головкой представляется суммой момента

Тр

в резьбе и момента

Тт

на торце гайки или головки винта.

Вращающий момент Тр

, который необходимо приложить при завинчивания гайки (момент в резьбе), имеет вид

.

(12.4)

Опорную поверхность гайки и головки винта представляют кольцевой с наружным диаметром, равным размеру под ключ гайки а

и внутренним диаметром, равным диаметру отверстия под винт

d

. Тогда средний диаметр кольцевой поверхности составит .

Момент на торце гайки представим произведением

. (12.5)

Момент завинчивание запишем с учетом зависимостей (12.4) и (12.5)

. (12.6)

Для стандартной метрической резьбы средние значения y

=

2о30’;j= 8о40’;dcp= 1.4×d;d2= 0.9×d.

Так как момент закручивания равен моменту на ключе

. (12.7)

Подставляя (12.7) в (12.6), получаем соотношение между осевой силой и силой на ключе .

Таким образом, выигрыш в силе весьма значителен. Поэтому при перезатяжки болтов и шпилек диаметром менее 12 мм имеется опасность срыва резьбы и разрушения их стержней. Например, болт М6 из Ст3 разрушается при усилии на рукоятке стандартного ключа 90…100 Н. Поэтому в ответственных случаях применяют специальные ключи с контролируемым моментом затяжки.

КПД резьбы определяют как отношение полезной работы на винте к затрачиваемой работе на ключе при повороте на произвольный угол. Для простоты и общности вывода удобно рассматривать поворот на малый угол dg

, при котором силы даже в условиях затяжки крепежной резьбы можно считать постоянными. Тогда КПД собственно резьбы без учета трения на торце составит

, (12.8)

где dh

–

осевое перемещение, соответствующее повороту на угол

dg,

.

Подставляя в полученную зависимость (12.9) значение момента ТР

на резьбе (12.4), получаем

. (12.9)

Для угла подъема y

=

2о30’

и коэффициента трения

f= 0.15 (j= 8о40’)

КПД составляет

h

= 0.22.

КПД винта с учетом трения на торце гайки примет вид

. (12.10)

При отвинчивании момент получают, как и при завинчивании, при этом изменяется только знак угла подъема на противоположный

. (12.11)

Условие самоторможения следующие

, , . (12.12)

Для нормальной метрической резьбы с углом подъема y

=

2о30’

самоторможение даже при отсутствии трения на торце гайки наступает при

j> 2,30’,

т. е. при коэффициенте трения

f> 0,045.

При наличии трения на торце гайки самоторможение наступит при коэффициенте трения

f> 0,02.

Таким образом, при статических нагрузках имеются большие запасы надежности затяжки. Однако в условиях вибрационных нагрузок коэффициент и угол трения резко снижается, что может привести к ослаблению затяжки резьбы, во избежание которого и используются специальные стопорные устройства.

Предохранение резьбовых соединений от самоотвинчивания

. Все крепежные резьбы удовлетворяют условию самоторможения даже без учета дополнительного трения на торце гайки или головки винта. Однако, как показывает опыт эксплуатации, при переменной или ударной нагрузке наблюдается ослабление резьбы. Поэтому необходимы специальные средства стопорения.

Используют следующие виды стопорения:

– специальными элементами – шплинтами, шайбами;

– пластическое деформирование или приварку после затяжки.

Взаимодействие между винтом и гайкой

. Распределение осевой силы между витками резьбы винта и гайки было бы равномерной, если бы резьба изготовлялась абсолютно точно и податливость резьбы была бы значительно выше, чем податливость винта и гайки. В действительности ни то, ни другое условие не имеет место.

Читать также: Схема подключения выключателя с подсветкой 3 контакта

Задача распределения сил между витками резьбы винта и гайки является статически неопределимой. Для гайки с 10 витками эту задачу решил . На первый, наиболее нагруженный виток, приходится до 1/3 всей нагрузки, а на последний, 10-й виток резьбы гайки, приходится менее 1/100 общей силы. Деформации в

резьбе за счет погрешности профиля, контактные деформации и местные пластические деформации несколько снижают нагрузку на 1-й виток резьбы гайки.

При столь резкой неравномерности нагружения витков нет необходимости делать высоту гайки большей, чем 10 шагов резьбы.

На сегодняшний день в сфере машиностроения часто применяются различные резьбовые соединения. Резьба это сложный технологический процесс требующий определенных навыков и умений. Для нарезания резьбы необходимо уметь настраивать станок, подбирать, затачивать и устанавливать режущий инструмент и конечно же уметь пользоваться резьбовыми измерительными приборами. В настоящее время часто применяется метрическая резьба (имеет треугольный профиль). Начнем все по порядку и для начала разберем общие понятия:

Виды метрических резьб

Под метрическими резьбами также понимают все виды с различными профилями, измеряемые миллиметрами. К ним относятся:

- резьба треугольная;

- трапециевидная;

- прямоугольная;

- круглая.

Кроме метрической системы измерения параметров используются:

- дюймовая;

- модульная, где модуль представляет собой отношение длины, выраженной в миллиметрах к числу π;

- питчевая, основная единица – питч – отношение числа π к длине, выраженной в дюймах.

Модульная резьба применятся для червячной передачи в машиностроении, как и питчевая. Дюймовая и метрическая – это крепежные типы резьб, но могут использоваться для передачи.

По месту нахождения различают:

Внутренняя резьба находится в отверстии, ее получают метчиком, специализированным инструментом, представляющим собой стержень с режущими кромками.

Внутренняя метрическая резьба

Наружная резьба выполняется резцом или плашкой на стержне. А также получают накатом на соответствующем оборудовании.

Наружная метрическая резьба

По форме поверхности может быть цилиндрической и конической.

Резьба метрическая коническая используется для монтажа трубопроводов. Ее выполняют на поверхностях, где больший диаметр превышает малый в 16 раз. Диаметры варьируются от 6 до 60 мм.

Также подразделяют по направлению витков на правую и левую. Для определения направление резьбы необходимо деталь расположить так, чтобы ее ось располагалась от наблюдателя. Тогда, правая резьба образуется окружностью, вращающейся слева направо с поступательным движением вдоль оси, а левая резьба, соответственно, против часовой стрелки.

Виды по размеру шага бывают:

- крупная (с основным, крупным шагом);

- мелкая (с малым);

- специальная.

Крупный шаг считается нормальным, подойдет для любых материалов, в том числе и непрочных. Мелкий позволяет выдерживать большие нагрузки, но материалы должны быть определенных прочностных характеристик. Мелкий и специальный используют редко.

Крупный и мелкий шаг резьбы

Место перехода от гладкой поверхности к винтовой называют заходом. По их количеству делят на: одно- и многозаходные. Последние подразделяют также по количеству заходов: двух-, трех- и многозаходные.

Еще одна классификация – по применению. Они бывают:

- крепежные и упорно-крепежные;

- кинематические или ходовые;

- специального назначения.

Ниже представлены основные виды резьб метрических и их буквенные обозначения:

- заглавная буква «М» символизирует метрический вид,

- если она выполнена на поверхности в виде конуса, то «МК»;

- для условий, где необходимы термостойкостью и прочность используют метрическую цилиндрическую «МJ»;

- по ISO – «EG-M»;

- трапецеидальная – «Tr»;

- упорная с углом наклона одной стороны 30º– «S»;

- упорная усиленная — «S45», где число – угол наклона одной из сторон.

Применение

Метрическая резьба широко распространена в странах бывшего советского союза. Используется для нанесения как на внутренние, так и наружные плоскости крепежных элементов. Обычно применяется для крепежа металлоконструкций различного типа. Для этих целей изготавливаются разнообразные болты (анкерные и обычные) и другие типы крепежей. Особо назначение она нашла в машиностроении, возведении инженерных коммуникаций, особенно в сантехнической сфере. Большинство фитингов для труб и емкостей производятся с нанесением резьбы такого типа.

Чаще всего такой тип резьбы наносится на предметы цилиндрической формы. Но в некоторых случаях, когда нужно добиться герметичности, используют коническую форму. Такая форма, с нанесенной метрической резьбой, позволяет добиться максимальной герметичности, даже без использования дополнительных уплотнительных средств. Чаще всего применяется для монтажа трубопроводов.

Читать также: Как сделать самодельный лазер

Трубная цилиндрическая, трубная коническая и коническая дюймовая

Трубная цилиндрическая (рис. 7), трубная коническая (рис. и коническая дюймовая (рис. 9) резьбы представляют собой мелкие треугольные дюймовые крепежно-уплотняющие резьбы. Они приме няются в основном для соединения труб и арматуры трубопроводов. Конические резьбы обеспечивают герметичность соединения резьбовых деталей без специальных уплотнений.

Рис. 7 – Трубная цилиндрическая

Рис. 8 – Трубная коническая Рис. 9 – Коническая дюймовая

Прямоугольная (и квадратная) резьба изготовляется на токарно-винторезных станках. Такой способ не позволяет получить высокую точность, и поэтому данная резьба применяется сравнительно редко и соответственно не стандартизована.

Размеры стандартной резьбы принимают по соответствующему ГОСТу в зависимости от наружного диаметра d резьбы.

Исследования прочности резьбы показывают, что осевая нагрузка распределяется между витками резьбы неравномерно, что объясняется не только невозможностью изготовления абсолютно точной резьбы, но и неблагоприятным сочетанием деформаций болта и ганки (болт растягивается, а гайка сжимается). Для упрощения расчетов резьбы на прочность условно принимают, что осевая нагрузка распределяется между витками резьбы равномерно. Расчет резьбы на прочность производят обычно как проверочный.

Читать также: Схема пульта управления тельфером

Из рис. 1 видно, что если на сопрягаемые резьбой детали (болт и гайку и пр.) действует осевая сила F, то витки резьбы каждой детали работают на срез, смятие и изгиб.

Резьбу крепежной детали рассчитывают только на срез и смятие, так как расчет ее на изгиб по формулам сопротивления материалов весьма условен.

При одинаковых материалах сопрягаемых резьбовых деталей расчет резьбы на прочность производят по охватываемой детали по формулам: на срез

на смятие

где τc — расчетное напряжение на срез резьбы; σsm — расчетное напряжение на смятие между витками резьбы; n — число витков резьбы, воспринимающих нагрузку; k — коэффициент полноты резьбы (см. рис. 1), показывающий отношение высоты витка в опасном сечении к шагу резьбы; [τc] – допускаемое напряжение на срез резьбы; [σsm] – допускаемое напряжение на смятие резьбы.

Коэффициент полноты резьбы для метрической резьбы болтов, винтов и шпилек (см. рис. 1) k=0,75; гаек k=0,88; трапецеидальной резьбы k=0,65.

Если охватывающая резьбовая деталь изготовлена иэ менее прочного материала, чем материал охватываемой резьбой детали, то расчет резьбы на срез следует выполнять для каждой из этих деталей. Условие прочности охватывающей детали на срез

Так как прочность резьбы стандартных крепежных деталей гарантирована ГОСТом, то расчет резьбы этих деталей на прочность не производят.

Резьба используется для уплотнения, крепления деталей за счет повышения площади соприкосновения, а также для передачи движения. Крепления с метрической резьбой универсальны, просты в демонтаже и способны выдерживать большие напряжения. Метрическая резьба отличается треугольным равносторонним профилем, где углы при вершинах составляют 60º. Существуют и другие виды резьб, с неравноценными углами треугольника.

Различают метрическую резьбу по техническим параметрам: диаметрам и шагам, высоте, длине ввинчивания, количествам заходов. Точные данные позволяют обеспечить надежность крепления.

Резьба метрическая. Размеры.

На рисунках приведены размеры резьб диаметрами 5… 64 мм, используемые при расчетах на прочность.

Выбор шага резьбы зависит от требуемой прочности стержня винта, ослабленного резьбой, условий самоторможения или необходимости тонкой регулировки.

Для облегчения расчетов дополнительно приведены расчетный диаметр винта, площадь расчетного сечения винта и угол подъема винтовой линии на среднем диаметре резьбы.

Примечания:

Источник

Геометрические параметры резьбы

Геометрические параметры резьбы — это параметры, которые определяют эксплуатационные характеристики. Классификация основных геометрических параметров резьбы представлена на рисунке 4.1.

Рисунок 4.1 — Основные геометрические параметры резьбы

К геометрическим параметрам резьбы относятся характеристики ее геометрии, которые регламентируют ее форму и размеры. Основными параметрами являются диаметры, профиль исходного контура, шаг, ход, направление резьбы.

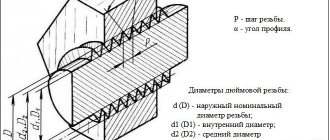

Среди диаметров резьбы различают наружный или номинальный диаметр, средний и внутренний (рисунок 4.2, а, б):

а) d

(для болта) и

D

(для гайки) —

наружный

диаметр резьбы — диаметр воображаемого прямого кругового цилиндра, описанного вокруг

вершин наружной

или

впадин внутренней резьбы.

Обычно он равняется номинальному диаметру и используется при обозначении резьбы;

б) d2 (D2) —

средний диаметр резьбы — диаметр воображаемого соосного с резьбой цилиндра, пересекающего витки резьбы таким образом, что

ширина выступов резьбы и ширина впадин оказываются равными;

в) d

1 (

D1

) —

внутренний

диаметр резьбы — диаметр воображаемого прямого кругового цилиндра, вписанного во впадины наружной или вершины внутренней цилиндрической резьбы.

Рисунок 4.2 — Диаметры резьбы на стержне и в отверстии

Профиль резьбы

— профиль выступа и канавки резьбы в плоскости ее осевого сечения. Профиль исходного контура характеризуется формой, высотой, рабочей высотой, углом, углом наклона боковых сторон, формой вершины и впадины (рисунок 4.3,

а, б).

Форма профиля

зависит от профиля резьбонарезного инструмента и может быть треугольной, трапецеидальной, квадратной, круглой, эвольвентной (см. рисунок 3.2 ).

Высота профиля Н4

— расстояние между вершиной и впадиной

резьбы в плоскости осевого сечения в направлении, перпендикулярном к оси резьбы.

Рисунок 4.3 — Параметры профиля резьбы

Рабочая высота профиля резьбы Н1 —

длина проекции участка взаимного перекрытия профилей сопрягаемых наружной и внутренней резьб на перпендикуляр к оси резьбы.

Угол профиля резьбы α

— угол между смежными боковыми сторонами профиля резьбы в плоскости осевого сечения.

Угол наклона боковой стороны β, γ

— угол между боковой стороной резьбы и перпендикуляром к оси резьбы в плоскости осевого сечения.

Ось резьбы

— ось, относительно которой образована винтовая поверхность резьбы.

Боковая сторона

— часть винтовой поверхности резьбы, расположенная между вершиной и впадиной резьбы и имеющая в плоскости осевого сечения прямолинейный профиль (рисунок 4.3 ,

б).

Вершина резьбы

— часть винтовой поверхности резьбы, соединяющая смежные боковые стороны резьбы по верху ее выступа (см. рисунок 1).

Впадина резьбы

— часть винтовой поверхности резьбы, соединяющая смежные боковые стороны резьбы по дну ее канавки (см. рисунок 1).

Вершины выступов и впадин профиля могут быть срезаны по прямой или дуге окружности (см. рисунок 3.2). Это облегчает изготовление резьбы, уменьшает концентрацию напряжений и предохраняет резьбу от повреждений при эксплуатации.

К основным геометрическим параметрам резьбы относят также шаг резьбы, ход резьбы, число заходов винтовой линии, направление: винтовой линии.

Согласно ГОСТ 11708-82 определения указанных параметров формулируются следующим образом.

Шаг резьбы

(

Р

) — расстояние по линии, параллельной оси резьбы между средними точками ближайших одноименных боковых сторон профиля резьбы, лежащими в одной осевой плоскости по одну сторону от оси резьбы (рисунок 4.4 ).

Рисунок 4.4 — Шаг и ход одно- и двухзаходной резьбы

Ход резьбы (Pk)

— расстояние между ближайшими одноименными боковыми сторонами профиля, принадлежащими одной и той же винтовой поверхности в направлении, параллельном оси резьбы. Можно сказать, что ход резьбы — это расстояние, на которое перемещается резьбовая деталь за один оборот. При однозаходной резьбе деталь переместится за один оборот на величину шага.

Заходом

резьбы называют начало выступа резьбы.

Резьбу, образованную движением одного профиля, называют однозаходной

(рисунок 4.4,

а),

образованную движением двух, трех и более одинаковых профилей — многозаходной. На рисунке 4.4,

б

показан винт с двухзаходной резьбой, на рисунке 4.5 — винт с трехзаходной резьбой.

Рисунок 4.5 — Винт с трехзаходной резьбой

В однозаходной резьбе ход равен шагу (Ph

=

Р),

а в многозаходной — произведению шага

Р

на число

п

заходов (

Рh

=

Р

n).

Различают правое или левое направление винтовой линии в зависимости от того, какая винтовая линия лежит в основе резьбы, правая или левая.

Технологические параметры резьбы

Технологические элементы резьбы обусловливаются особенностями ее изготовления, без которых нельзя обойтись при производстве. На рисунке 4.6 дана классификация технологических конструктивных элементов резьбы.

Рисунок 4.6 – Классификация технологических и конструктивных параметров резьбы

Длина резьбы

— это длина участка детали, на котором образована резьба, включая сбег резьбы и фаску (рисунок 4.7 , а, б).

Длина резьбы с полным профилем

— длина участка резьбы, на котором вершины и впадины резьбы соответствуют номинальному профилю резьбы. Сбег и фаска в длину резьбы с полным профилем не входят.

Сбег резьбы

– это неизбежный элемент резьбы, обусловленный конструкцией резьбонарезного инструмента. В любом резьбонарезном инструменте есть конструктивный элемент (фаска) для лучшего захода его на нарезаемую деталь. В техническом черчении это называют сбегом резьбы. Сбег резьбы – это участок резьбы с неполным профилем. Его иногда включают в длину резьбы. Но по современным понятиям длиной резьбы называют участок резьбы с полным профилем резьбы.

Фаска

— часть конической поверхности, служащая направляющей при соединении резьбовых деталей и предохраняющая крайние витки от повреждений. Её выполняют для обеспечения плавного захода резьбонарезного инструмента до нарезания резьбы.

Недорез резьбы

— это участок резьбы, включающий в себя сбег резьбы и недовод.

Недовод резьбы

— участок, на котором невозможно нарезать резьбу без поломки режущего инструмента из-за наличия опорных поверхностей детали, препятствующих свободному ходу инструмента.

Проточка резьбы

выполняется при нарезании резьбы без сбега (на коротком участке поверхности) и предназначена для выхода инструмента. Диаметр проточки для наружной резьбы должен быть немного меньше внутреннего диаметра резьбы (рисунок 4.7, б). Размеры фасок, сбегов, недорезов и проточек стандартизованы.

Рисунок 4.7 — Технологические элементы

Для предотвращения самоотвинчивания резьбовых соединений при вибрациях резьбовые детали снабжаются конструктивными элементами, которые противодействуют самоотвинчиванию (например, отверстия, пазы, канавки для расположения стопорных устройств).

5. Резьба метрическая (ГОСТ 9150-81). Профиль. Диаметры, шаги (ГОСТ 8724-81)

Метрическая цилиндрическая резьба применяется главным образом в качестве крепежной и разделяется на резьбу с крупным шагом диаметром 1…64 мм и резьбу с мелким шагом диаметром 1…600 мм. При равных наружных диаметрах метрические резьбы с мелким шагом отличаются от резьб с крупным шагом меньшей высотой профиля и меньшим углом подъема резьбы. Поэтому резьбы с мелким шагом рекомендуется применять при малой длине свинчивания, на тонкостенных деталях, а также при переменной нагрузке, толчках и вибрациях. Резьбы с крупным шагом рекомендуется применять для соединения деталей, не подвергающихся таким нагрузкам, так как они менее надежны при переменной нагрузке и вибрациях и более склонны к самоотвинчиванию.

Основные параметры крепежных цилиндрических метрических резьб

d

— наружный диаметр наружной резьбы (болта);

D

— наружный диаметр внутренней резьбы (гайки);

d2

— средний диаметр болта;

D2

— средний диаметр гайки;

d1

— внутренний диаметр болта;

D1

— внутренний диаметр гайки;

Р

— шаг резьбы;

H

— высота исходного треугольника;

R

— номинальный радиус закругления впадины болта;

H1

— рабочая высота профиля

Примечания:

1. Форма впадины резьбы болта не регламентируется и может быть как закругленной, так и плоскосрезанной. Закругленная форма впадины является предпочтительной.

2. Форма впадины резьбы гайки не регламентируется.

6. Изображение и обозначение резьб на чертежах. Изображение резьбы в соединении

Условное изображение резьбы на чертежах

При изображении резьбы на чертеже всех профилей и назначений

к соответствии с ГОСТ 2.311—68 «Изображение резьбы» принята условность,

когда винтовую линию заменяют двумя линиями — сплошной

толстой (основной) и сплошной тонкой (рисунок 1 1).

Рисунок 11 — Условное изображение резьбы и резьбового соединения

На стержне наружный диаметр резьбы d

изображается сплошной толстой линией, а внутренний диаметр

d\

— сплошной тонкой (с обязательным пересечением линии фаски). Расстояние между тонкой и основной линией не должно быть меньше 0 , 8 мм, независимо от диаметра резьбы и больше шага резьбы. На изображениях резьбы в отверстии основные и тонкие линии как бы меняются местами. Резьбу в отверстии изображают в плоскости разреза сплошной тонкой линией по наружному диаметру

d

и сплошной толстой по внутреннему диаметру

d\

На изображениях, полученных проецированием на плоскость, перпендикулярную оси стержня, тонкую линию проводят на 3/4 окружности, причем эта линия может быть разомкнута в любом месте (не допускается начинать тонкую линию и заканчивать ее на осевой линии). Фаску при этом не изображают (рисунок 11

,а,б).

Фаски на стержнях и в отверстиях с резьбой имеют форму усеченного конуса с углом при вершине 90° и высотой

z

(см. рисунок 11,

а).

Для концов болтов, винтов и шпилек с метрической наружной резьбой согласно ГОСТ 12414-94 (справочное пособие «Таблицы для расчета разъемных соединений» таблица 14) задается угол при вершине конуса 90° и диаметр меньшего основания конуса. Для метрической внутренней резьбы задается угол при вершине конуса 1 2 0 ° и диаметр большего основания конуса (рисунок 1 1 , 6 ).

Граница резьбы изображается на стержне и отверстии в конце полного профиля резьбы (до начала сбега) основной линией, ее доводят до линии наружного диамегра резьбы. Сбег резьбы при необходимости изображают сплошной тонкой линией под углом = 30° к оси резьбы.

На рисунке 11, в дано изображение прямоугольной резьбы. Так как профиль такой резьбы не стандартизован, то все данные, необходимые для ее изготовления, приводят на самом чертеже, используя местный разрез, либо на выносном элементе в увеличенном масштабе. Кроме этого, на чертеже дополнительно указывают число заходов (для многозаходной резьбы), направление резьбы и другие данные. Для выполнения изображения глухого отверстия с резьбой (гнездо) (рисунок 11, г )

сначала высверливают гладкое цилиндрическое отверстие на глубину сверления (диаметр этого отверстия зависит от номинального диаметра резьбы и выбирается из таблиц ГОСТ 11284-75),

делают фаску, а затем резьбонарезным инструментом нарезают резьбу на определенную длину (см. расчет гнезда под шпильку, с. 35). Глубина сверления включает длину резьбы и недорез. На чертеже, по которому изготавливают гнездо, дают размеры глубины сверления и длины резьбы, которая определена границей резьбы. Дно отверстия имеет форму конуса с углом при вершине, близким

к 120° (на чертеже угол не указывают). Этот конус получен режущей частью сверла при сверлении отверстия под резьбу. На чертежах, по которым резьбу не выполняют, например сборочных,

допускается изображать длину резьбы до конца отверстия (рисунок 1 1 , д).

Штриховку на разрезах и сечениях наносят до сплошных основных линий, т. е. до наружного диаметра наружной резьбы и внутреннего диаметра внутренней.

Наиболее сложным является изображение резьбового соединения. В продольных разрезах деталь с наружной резьбой является главной и резьба в зоне соединения изображается на ней полностью. В отверстии показывают только ту часть резьбы, которая не закрыта резьбой стержня (рисунок 1 1 , е).

Обозначение резьбы

Чтобы указать резьбу на чертеже, к её изображению добавляют надпись в виде условного обозначения, установленного стандартами. В общем случае обозначение резьбы должно включать в себя информацию о типе резьбы, ее номинальном диаметре, шаге, количестве заходов, направлении винтовой линии, поле допуска.

На представленной структурной схеме дано обозначение наружной метрической резьбы с номинальным диаметром 20 мм, с мелким шагом — 1,5 мм, левой, с полем допуска 6# (рисунок 12).

Рисунок 12 — Структурная схема обозначения резьбы

Обозначения некоторых типов резьбы:

Метрическая резьба М,

Дюймовая резьба \» — номинальный диаметр равен 1 дюйму (25,4 мм);

Трубная цилиндрическая резьба — G;

Трубная коническая наружная резьба — Л;

Трубная коническая внутренняя — Rc\

Трапецеидальная резьба — Тт\

Упорная резьба -5.

Примечание. У трубной резьбы знак дюйма («) не указывается. Например, Gl; Gl/2; R3/4.

Для всех типов резьбы (рисунок 13, а—г, кроме трубной цилиндрической и конической, обозначение относится к наружному диаметру резьбы. Для метрической резьбы указываемый в обозначении размер диаметра соответствует его действительному размеру; в трубной резьбе указываемый размер в дюймах приблизительно равен условному проходу трубы, переведенному в миллиметры.

Например, G1 обозначает размер трубной резьбы, равной 1 дюйму (1 = 25,4 мм), нарезанной на наружной поверхности трубы, имеющей условный проход 25 мм, т. е. примерно равный одному дюйму. Фактически наружный диаметр резьбы равен 33,249 мм, т. е. больше стенки трубы на две толщины, поэтому обозначение размера трубной резьбы Есегда наносят на полке линии — выноски (рисунок 13, д-ж).

В обозначении метрической резьбы — крупный шаг не указывается (см. рисунок 13, а), а мелкий указывается (см. рисунок 13, б).

В обозначении ходовой резьбы — трапецеидальной или упорной — иаг резьбы указывать обязательно, так как каждому номинальному диаметру соответствуют три стандартных шага.

Рисунок 13 — Примеры обозначения резьбы

В обозначение многозаходной резьбы входят тип, номинальный диаметр, ход, шаг резьбы (он проставляется в скобках).

Например, трапецеидальная резьба — Тт 36 х 12 (Р4) — 6Н LH — внутренняя (поле допуска 6Н); номинальный диаметр = 36 мм, шаг (Р = 4) , ход (Р* = 12 ), число заходов (л « 3), так как в многозаходной резьбе ход равен произведению шага Р на число заходов л (Р* = = Рп), левая (LH). Направление резьбы указывают только для левой резьбы латинскими буквами.

Обозначение поля допуска диаметра резьбы состоит из цифры, показывающей степень точности, и буквы, обозначающей основное отклонение.

Согласно ГОСТ 16093-81 предпочтительными полями допусков являются для наружной резьбы — 6g, а для внутренней — 6Н. Указание поля допуска на чертеже обязательно.

Пример обозначения резьбы с крупным шагом: М16 — 6g

— резьба наружная, метрическая, с номинальным диаметром 16 мм, с крупным шагом, правая, с полем допуска 6g.

Пример обозначения резьбы с мелким шагом: М 20 х 1,5

LH-6g — резьба наружная, метрическая, с номинальным диаметром 20 мм; с мелким шагом — 1,5 мм, левая, с полем допуска 6g.

Геометрические параметры резьбы — это параметры, которые определяют эксплуатационные характеристики. Классификация основных геометрических параметров резьбы представлена на рисунке 4.1.

Рисунок 4.1 — Основные геометрические параметры резьбы

К геометрическим параметрам резьбы относятся характеристики ее геометрии, которые регламентируют ее форму и размеры. Основными параметрами являются диаметры, профиль исходного контура, шаг, ход, направление резьбы.

Среди диаметров резьбы различают наружный или номинальный диаметр, средний и внутренний (рисунок 4.2, а, б):

а) d

(для болта) и

D

(для гайки) —

наружный

диаметр резьбы — диаметр воображаемого прямого кругового цилиндра, описанного вокруг

вершин наружной

или

впадин внутренней резьбы.

Обычно он равняется номинальному диаметру и используется при обозначении резьбы;

б) d2 (D2) —

средний диаметр резьбы — диаметр воображаемого соосного с резьбой цилиндра, пересекающего витки резьбы таким образом, что

ширина выступов резьбы и ширина впадин оказываются равными;

в) d

1 (

D1

) —

внутренний

диаметр резьбы — диаметр воображаемого прямого кругового цилиндра, вписанного во впадины наружной или вершины внутренней цилиндрической резьбы.

Рисунок 4.2 — Диаметры резьбы на стержне и в отверстии

Профиль резьбы

— профиль выступа и канавки резьбы в плоскости ее осевого сечения. Профиль исходного контура характеризуется формой, высотой, рабочей высотой, углом, углом наклона боковых сторон, формой вершины и впадины (рисунок 4.3,

а, б).

Форма профиля

зависит от профиля резьбонарезного инструмента и может быть треугольной, трапецеидальной, квадратной, круглой, эвольвентной (см. рисунок 3.2 ).

Высота профиля Н4

— расстояние между вершиной и впадиной

резьбы в плоскости осевого сечения в направлении, перпендикулярном к оси резьбы.

Рисунок 4.3 — Параметры профиля резьбы

Рабочая высота профиля резьбы Н1 —

длина проекции участка взаимного перекрытия профилей сопрягаемых наружной и внутренней резьб на перпендикуляр к оси резьбы.

Угол профиля резьбы α

— угол между смежными боковыми сторонами профиля резьбы в плоскости осевого сечения.

Угол наклона боковой стороны β, γ

— угол между боковой стороной резьбы и перпендикуляром к оси резьбы в плоскости осевого сечения.

Ось резьбы

— ось, относительно которой образована винтовая поверхность резьбы.

Боковая сторона

— часть винтовой поверхности резьбы, расположенная между вершиной и впадиной резьбы и имеющая в плоскости осевого сечения прямолинейный профиль (рисунок 4.3 ,

б).

Вершина резьбы

— часть винтовой поверхности резьбы, соединяющая смежные боковые стороны резьбы по верху ее выступа (см. рисунок 1).

Впадина резьбы

— часть винтовой поверхности резьбы, соединяющая смежные боковые стороны резьбы по дну ее канавки (см. рисунок 1).

Вершины выступов и впадин профиля могут быть срезаны по прямой или дуге окружности (см. рисунок 3.2). Это облегчает изготовление резьбы, уменьшает концентрацию напряжений и предохраняет резьбу от повреждений при эксплуатации.

К основным геометрическим параметрам резьбы относят также шаг резьбы, ход резьбы, число заходов винтовой линии, направление: винтовой линии.

Согласно ГОСТ 11708-82 определения указанных параметров формулируются следующим образом.

Шаг резьбы

(

Р

) — расстояние по линии, параллельной оси резьбы между средними точками ближайших одноименных боковых сторон профиля резьбы, лежащими в одной осевой плоскости по одну сторону от оси резьбы (рисунок 4.4 ).

Рисунок 4.4 — Шаг и ход одно- и двухзаходной резьбы

Ход резьбы (Pk)

— расстояние между ближайшими одноименными боковыми сторонами профиля, принадлежащими одной и той же винтовой поверхности в направлении, параллельном оси резьбы. Можно сказать, что ход резьбы — это расстояние, на которое перемещается резьбовая деталь за один оборот. При однозаходной резьбе деталь переместится за один оборот на величину шага.

Заходом

резьбы называют начало выступа резьбы.

Резьбу, образованную движением одного профиля, называют однозаходной

(рисунок 4.4,

а),

образованную движением двух, трех и более одинаковых профилей — многозаходной. На рисунке 4.4,

б

показан винт с двухзаходной резьбой, на рисунке 4.5 — винт с трехзаходной резьбой.

Рисунок 4.5 — Винт с трехзаходной резьбой

В однозаходной резьбе ход равен шагу (Ph

=

Р),

а в многозаходной — произведению шага

Р

на число

п

заходов (

Рh

=

Р

n).

Различают правое или левое направление винтовой линии в зависимости от того, какая винтовая линия лежит в основе резьбы, правая или левая.

Технологические параметры резьбы

Технологические элементы резьбы обусловливаются особенностями ее изготовления, без которых нельзя обойтись при производстве. На рисунке 4.6 дана классификация технологических конструктивных элементов резьбы.

Рисунок 4.6 – Классификация технологических и конструктивных параметров резьбы

Длина резьбы

— это длина участка детали, на котором образована резьба, включая сбег резьбы и фаску (рисунок 4.7 , а, б).

Длина резьбы с полным профилем

— длина участка резьбы, на котором вершины и впадины резьбы соответствуют номинальному профилю резьбы. Сбег и фаска в длину резьбы с полным профилем не входят.

Сбег резьбы

– это неизбежный элемент резьбы, обусловленный конструкцией резьбонарезного инструмента. В любом резьбонарезном инструменте есть конструктивный элемент (фаска) для лучшего захода его на нарезаемую деталь. В техническом черчении это называют сбегом резьбы. Сбег резьбы – это участок резьбы с неполным профилем. Его иногда включают в длину резьбы. Но по современным понятиям длиной резьбы называют участок резьбы с полным профилем резьбы.

Фаска

— часть конической поверхности, служащая направляющей при соединении резьбовых деталей и предохраняющая крайние витки от повреждений. Её выполняют для обеспечения плавного захода резьбонарезного инструмента до нарезания резьбы.

Недорез резьбы

— это участок резьбы, включающий в себя сбег резьбы и недовод.

Недовод резьбы

— участок, на котором невозможно нарезать резьбу без поломки режущего инструмента из-за наличия опорных поверхностей детали, препятствующих свободному ходу инструмента.

Проточка резьбы

выполняется при нарезании резьбы без сбега (на коротком участке поверхности) и предназначена для выхода инструмента. Диаметр проточки для наружной резьбы должен быть немного меньше внутреннего диаметра резьбы (рисунок 4.7, б). Размеры фасок, сбегов, недорезов и проточек стандартизованы.

Рисунок 4.7 — Технологические элементы

Для предотвращения самоотвинчивания резьбовых соединений при вибрациях резьбовые детали снабжаются конструктивными элементами, которые противодействуют самоотвинчиванию (например, отверстия, пазы, канавки для расположения стопорных устройств).

5. Резьба метрическая (ГОСТ 9150-81). Профиль. Диаметры, шаги (ГОСТ 8724-81)

Метрическая цилиндрическая резьба применяется главным образом в качестве крепежной и разделяется на резьбу с крупным шагом диаметром 1…64 мм и резьбу с мелким шагом диаметром 1…600 мм. При равных наружных диаметрах метрические резьбы с мелким шагом отличаются от резьб с крупным шагом меньшей высотой профиля и меньшим углом подъема резьбы. Поэтому резьбы с мелким шагом рекомендуется применять при малой длине свинчивания, на тонкостенных деталях, а также при переменной нагрузке, толчках и вибрациях. Резьбы с крупным шагом рекомендуется применять для соединения деталей, не подвергающихся таким нагрузкам, так как они менее надежны при переменной нагрузке и вибрациях и более склонны к самоотвинчиванию.

Основные параметры крепежных цилиндрических метрических резьб

d

— наружный диаметр наружной резьбы (болта);

D

— наружный диаметр внутренней резьбы (гайки);

d2

— средний диаметр болта;

D2

— средний диаметр гайки;

d1

— внутренний диаметр болта;

D1

— внутренний диаметр гайки;

Р

— шаг резьбы;

H

— высота исходного треугольника;

R

— номинальный радиус закругления впадины болта;

H1

— рабочая высота профиля

Примечания:

1. Форма впадины резьбы болта не регламентируется и может быть как закругленной, так и плоскосрезанной. Закругленная форма впадины является предпочтительной.

2. Форма впадины резьбы гайки не регламентируется.

6. Изображение и обозначение резьб на чертежах. Изображение резьбы в соединении

Условное изображение резьбы на чертежах

При изображении резьбы на чертеже всех профилей и назначений

к соответствии с ГОСТ 2.311—68 «Изображение резьбы» принята условность,

когда винтовую линию заменяют двумя линиями — сплошной

толстой (основной) и сплошной тонкой (рисунок 1 1).

Рисунок 11 — Условное изображение резьбы и резьбового соединения

На стержне наружный диаметр резьбы d

изображается сплошной толстой линией, а внутренний диаметр

d\

— сплошной тонкой (с обязательным пересечением линии фаски). Расстояние между тонкой и основной линией не должно быть меньше 0 , 8 мм, независимо от диаметра резьбы и больше шага резьбы. На изображениях резьбы в отверстии основные и тонкие линии как бы меняются местами. Резьбу в отверстии изображают в плоскости разреза сплошной тонкой линией по наружному диаметру

d

и сплошной толстой по внутреннему диаметру

d\

На изображениях, полученных проецированием на плоскость, перпендикулярную оси стержня, тонкую линию проводят на 3/4 окружности, причем эта линия может быть разомкнута в любом месте (не допускается начинать тонкую линию и заканчивать ее на осевой линии). Фаску при этом не изображают (рисунок 11

,а,б).

Фаски на стержнях и в отверстиях с резьбой имеют форму усеченного конуса с углом при вершине 90° и высотой

z

(см. рисунок 11,

а).

Для концов болтов, винтов и шпилек с метрической наружной резьбой согласно ГОСТ 12414-94 (справочное пособие «Таблицы для расчета разъемных соединений» таблица 14) задается угол при вершине конуса 90° и диаметр меньшего основания конуса. Для метрической внутренней резьбы задается угол при вершине конуса 1 2 0 ° и диаметр большего основания конуса (рисунок 1 1 , 6 ).

Граница резьбы изображается на стержне и отверстии в конце полного профиля резьбы (до начала сбега) основной линией, ее доводят до линии наружного диамегра резьбы. Сбег резьбы при необходимости изображают сплошной тонкой линией под углом = 30° к оси резьбы.

На рисунке 11, в дано изображение прямоугольной резьбы. Так как профиль такой резьбы не стандартизован, то все данные, необходимые для ее изготовления, приводят на самом чертеже, используя местный разрез, либо на выносном элементе в увеличенном масштабе. Кроме этого, на чертеже дополнительно указывают число заходов (для многозаходной резьбы), направление резьбы и другие данные. Для выполнения изображения глухого отверстия с резьбой (гнездо) (рисунок 11, г )

сначала высверливают гладкое цилиндрическое отверстие на глубину сверления (диаметр этого отверстия зависит от номинального диаметра резьбы и выбирается из таблиц ГОСТ 11284-75),

делают фаску, а затем резьбонарезным инструментом нарезают резьбу на определенную длину (см. расчет гнезда под шпильку, с. 35). Глубина сверления включает длину резьбы и недорез. На чертеже, по которому изготавливают гнездо, дают размеры глубины сверления и длины резьбы, которая определена границей резьбы. Дно отверстия имеет форму конуса с углом при вершине, близким

к 120° (на чертеже угол не указывают). Этот конус получен режущей частью сверла при сверлении отверстия под резьбу. На чертежах, по которым резьбу не выполняют, например сборочных,

допускается изображать длину резьбы до конца отверстия (рисунок 1 1 , д).

Штриховку на разрезах и сечениях наносят до сплошных основных линий, т. е. до наружного диаметра наружной резьбы и внутреннего диаметра внутренней.

Наиболее сложным является изображение резьбового соединения. В продольных разрезах деталь с наружной резьбой является главной и резьба в зоне соединения изображается на ней полностью. В отверстии показывают только ту часть резьбы, которая не закрыта резьбой стержня (рисунок 1 1 , е).

Обозначение резьбы

Чтобы указать резьбу на чертеже, к её изображению добавляют надпись в виде условного обозначения, установленного стандартами. В общем случае обозначение резьбы должно включать в себя информацию о типе резьбы, ее номинальном диаметре, шаге, количестве заходов, направлении винтовой линии, поле допуска.

На представленной структурной схеме дано обозначение наружной метрической резьбы с номинальным диаметром 20 мм, с мелким шагом — 1,5 мм, левой, с полем допуска 6# (рисунок 12).

Рисунок 12 — Структурная схема обозначения резьбы

Обозначения некоторых типов резьбы:

Метрическая резьба М,

Дюймовая резьба \» — номинальный диаметр равен 1 дюйму (25,4 мм);

Трубная цилиндрическая резьба — G;

Трубная коническая наружная резьба — Л;

Трубная коническая внутренняя — Rc\

Трапецеидальная резьба — Тт\

Упорная резьба -5.

Примечание. У трубной резьбы знак дюйма («) не указывается. Например, Gl; Gl/2; R3/4.

Для всех типов резьбы (рисунок 13, а—г, кроме трубной цилиндрической и конической, обозначение относится к наружному диаметру резьбы. Для метрической резьбы указываемый в обозначении размер диаметра соответствует его действительному размеру; в трубной резьбе указываемый размер в дюймах приблизительно равен условному проходу трубы, переведенному в миллиметры.

Например, G1 обозначает размер трубной резьбы, равной 1 дюйму (1 = 25,4 мм), нарезанной на наружной поверхности трубы, имеющей условный проход 25 мм, т. е. примерно равный одному дюйму. Фактически наружный диаметр резьбы равен 33,249 мм, т. е. больше стенки трубы на две толщины, поэтому обозначение размера трубной резьбы Есегда наносят на полке линии — выноски (рисунок 13, д-ж).

В обозначении метрической резьбы — крупный шаг не указывается (см. рисунок 13, а), а мелкий указывается (см. рисунок 13, б).

В обозначении ходовой резьбы — трапецеидальной или упорной — иаг резьбы указывать обязательно, так как каждому номинальному диаметру соответствуют три стандартных шага.

Рисунок 13 — Примеры обозначения резьбы

В обозначение многозаходной резьбы входят тип, номинальный диаметр, ход, шаг резьбы (он проставляется в скобках).

Например, трапецеидальная резьба — Тт 36 х 12 (Р4) — 6Н LH — внутренняя (поле допуска 6Н); номинальный диаметр = 36 мм, шаг (Р = 4) , ход (Р* = 12 ), число заходов (л « 3), так как в многозаходной резьбе ход равен произведению шага Р на число заходов л (Р* = = Рп), левая (LH). Направление резьбы указывают только для левой резьбы латинскими буквами.

Обозначение поля допуска диаметра резьбы состоит из цифры, показывающей степень точности, и буквы, обозначающей основное отклонение.

Согласно ГОСТ 16093-81 предпочтительными полями допусков являются для наружной резьбы — 6g, а для внутренней — 6Н. Указание поля допуска на чертеже обязательно.

Пример обозначения резьбы с крупным шагом: М16 — 6g

— резьба наружная, метрическая, с номинальным диаметром 16 мм, с крупным шагом, правая, с полем допуска 6g.

Пример обозначения резьбы с мелким шагом: М 20 х 1,5

LH-6g — резьба наружная, метрическая, с номинальным диаметром 20 мм; с мелким шагом — 1,5 мм, левая, с полем допуска 6g.