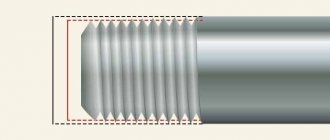

Средний диаметр резьбового соединения

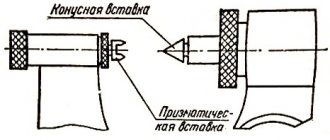

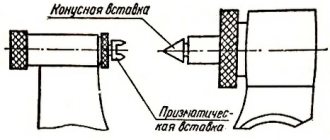

Для определения среднего диаметра резьбы необходим микрометр со специальными наконечниками в виде конуса и выреза. С его помощью определяется размер детали по вершине резьбы и по впадине для расчета среднего значения. При подборе комплекта необходимо учесть предел измерения, который указан в маркировке литерой М и цифрами означающими минимально и максимально допустимый шаг резьбы. Также для получения усредненного значения резьбы используется кронциркуль с шариковыми наконечниками, профиль которых совпадает с типом и шагом резьбы. Наконечники выставляются по калибру с нескольких сторон детали для максимально точного результата.

Измерительный инструмент и способы измерения резьбы

Для определения основных размеров резьбы на предприятиях машиностроения и приборостроения применяют различные мерительные инструменты– универсальные и специальные. Специальные – микрометры, калибры, микроскопы и ряд других.

На рис. 4.1 показан калибр для контроля резьбы в отверстии. С одной стороны калибра выполнена резьбовая пробка — «проход», а с другой – «не проход». Деталь считается годной, если в отверстие ввинчивается проходная пробка калибра и не ввинчивается непроходная.

В курсе Инженерная графика при изучении резьб на лабораторных работах применяют универсальный измерительный инструмент – штангенциркуль тип ШЦ-11 (рис. 4.2), с ценой деления измерительной шкалы (нониуса) 0,1 мм или 0,05 мм и штангенциркуль с глубиномером и ценой деления – 0,1 мм.

К универсальным измерителям относят штангенциркули различных конструкций. Измерительные приборы студент

Рис..4.1 Калибр для измерения резьбы изучает в курсе «Метрология, стандарти-

М10х1,5 в отверстии зация и технические измерения» или в

других курсах, где вопросы взаимозаменяемости и технология изготовления и контроля качества изделий основные в подготовке специалиста.

На рис. 4.3 показан штангенциркуль с глубиномером и процесс измерения внутреннего диаметра D2 резьбы в отверстии.

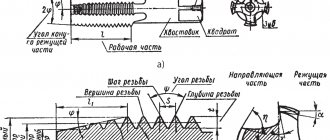

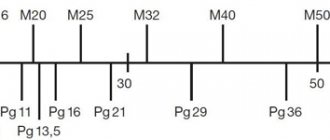

Шаг резьбы определяют специальным инструментом — резьбомером, рис. 4.4 а или специальными шаблонами, рис. 4.4 б.

Резьбомер применяют как для наружных резьб, так и для резьб в отверстиях.

В тех случаях, когда по каким то причинам резьбомера нет, применяют приближенный метод – метод оттиска, рис. 4.5 (справа) или измеряют длину нескольких шагов непосредственно линейкой. Суть метода

Рис. 4.2 Штангенциркуль тип ШЦ — 11

Рис. 4.3 Измерение диаметра Рис. 4.4 Измерение шага резьбы резьбомером

внутренней резьбы метрическим

понятна из рис. 4.5. Определив тем или другим способом длину суммы шагов нескольких резьбовых ниток, делят эту длину на число шагов. Подобные методы получили название косвенных, так как результат получают не прямым измерением, а после вычислений по определенным формулам или правилам. В результате получают приближенно величину

Рис. 4.5 Измерение шага при помощи линейки непосредственно на резьбе (слева) и по оттиску (справа)

шага. Полученное число сравнивают с таблицами ГОСТа и устанавливают действительную величину шага.

По измеренным диаметрам и шагу определяют остальные геометрические параметры резьб путем сравнения полученных данных с таблицами ГОСТ.

Для определения основных размеров резьбы на предприятиях машиностроения и приборостроения применяют различные мерительные инструменты– универсальные и специальные. Специальные – микрометры, калибры, микроскопы и ряд других.

На рис. 4.1 показан калибр для контроля резьбы в отверстии. С одной стороны калибра выполнена резьбовая пробка — «проход», а с другой – «не проход». Деталь считается годной, если в отверстие ввинчивается проходная пробка калибра и не ввинчивается непроходная.

В курсе Инженерная графика при изучении резьб на лабораторных работах применяют универсальный измерительный инструмент – штангенциркуль тип ШЦ-11 (рис. 4.2), с ценой деления измерительной шкалы (нониуса) 0,1 мм или 0,05 мм и штангенциркуль с глубиномером и ценой деления – 0,1 мм.

К универсальным измерителям относят штангенциркули различных конструкций. Измерительные приборы студент

Рис..4.1 Калибр для измерения резьбы изучает в курсе «Метрология, стандарти-

М10х1,5 в отверстии зация и технические измерения» или в

других курсах, где вопросы взаимозаменяемости и технология изготовления и контроля качества изделий основные в подготовке специалиста.

На рис. 4.3 показан штангенциркуль с глубиномером и процесс измерения внутреннего диаметра D2 резьбы в отверстии.

Шаг резьбы определяют специальным инструментом — резьбомером, рис. 4.4 а или специальными шаблонами, рис. 4.4 б.

Резьбомер применяют как для наружных резьб, так и для резьб в отверстиях.

В тех случаях, когда по каким то причинам резьбомера нет, применяют приближенный метод – метод оттиска, рис. 4.5 (справа) или измеряют длину нескольких шагов непосредственно линейкой. Суть метода

Рис. 4.2 Штангенциркуль тип ШЦ — 11

Рис. 4.3 Измерение диаметра Рис. 4.4 Измерение шага резьбы резьбомером

внутренней резьбы метрическим

понятна из рис. 4.5. Определив тем или другим способом длину суммы шагов нескольких резьбовых ниток, делят эту длину на число шагов. Подобные методы получили название косвенных, так как результат получают не прямым измерением, а после вычислений по определенным формулам или правилам. В результате получают приближенно величину

Рис. 4.5 Измерение шага при помощи линейки непосредственно на резьбе (слева) и по оттиску (справа)

шага. Полученное число сравнивают с таблицами ГОСТа и устанавливают действительную величину шага.

По измеренным диаметрам и шагу определяют остальные геометрические параметры резьб путем сравнения полученных данных с таблицами ГОСТ.

Калибр

В отличие от микрометра, кронциркуля и других инструментов, для каждого диаметра, типа и шага резьбы существует свой отдельный калибр, который является эталоном предельно допустимого значения. Для соответствия резьбы калибру необходимо чтобы последний свободно накручивался без приложения усилий и зазоров, по всей длине. Существуют калибры-гайки и калибры пробки соответственно для наружной и внутренней резьбы. Достоинством данного метода является простота и точность измерения. Основной недостаток – необходимость использования набора калибров при проверке более чем одного типа и диаметра резьбовых соединений.

ИЗМЕРЕНИЕ СРЕДНЕГО ДИАМЕТРА РЕЗЬБЫ

Цель работы

1.Углубление и закрепление знаний по основным параметрам резьбы, допускам и поездкам резьбовых соединений и основным средствам для контроля резьбы.

2.Ознакомление с методами и средствами измерения собственно среднего диаметра резьбы с помощью резьбового микрометра и методом трех проволочек.

3.Получение практических навыков измерения собственно среднего диаметра резьбы с помощью резьбового микрометра и методом трех проволочек.

4.Научиться делать правильные выводы о годности или негодности по результатам измерения собственно среднего диаметра метрической резьбы.

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

Качество резьбовых соединений играет очень важную роль в обеспечении надежности и безопасности машин и механизмов. Причиной нарушения резьбовых соединений может быть разрушение резьбы болта и гайки, или самоотвинчивание, что может привести к последствиям с человеческими жертвами.

Поэтому, очень важно обеспечивать точность резьб в процессе изготовления, уметь правильно выбирать соответствующую резьбу и обеспечивать правильную сборку резьбовых изделий, знать методику и приемы контроля точности параметров резьбы.

Основные параметры резьбы

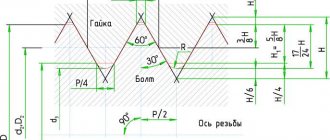

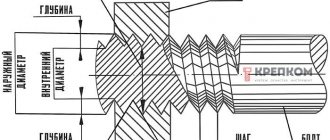

К основным параметрам наружной резьбы (болта, винта, шпильки и т. п.) относятся:

1) наружный диаметр — d

, 4) шаг резьбы —

Р,

2) средний диаметр — d2,

5) угол профиля —

α

3) внутренний диаметр — d1,

6) угол подъема

— φ

Аналогично параметрами внутренней резьбы (гайки, гнезда и т. п.) являются: 1) наружный диаметр —

D,

4) шаг резьбы —

Р

,

2) средний диаметр — D2,

5) угол профиля —

α

3) внутренний диаметр — D1. 6) угол подъема — φ

За номинальный диаметр резьбового соединения (резьбы) принимается наружный диаметр, то есть у наружной резьбы — d,

у внутренней —

D

.

По назначению резьбы подразделяются на:

1. Резьбы общего назначения, сюда входят: резьбы для крепления деталей или регулировочных устройств, то есть крепежные резьбы.

2. Резьбы для преобразования движений в винтовых механизмах, то есть кинематические резьбы.

3. Для плотного (герметичного) соединения труб, арматуры и т. п., то есть трубные резьбы.

4. Резьбы специального назначения, сюда входят резьбы для приборостроения, для оптических приборов, цоколей, электрических лампочек и патронов, для деталей микроскопов и т. д.

Шаг резьбы Р — расстояние между соседними одноименными сторонами профиля, измеренное в направлении, параллельном оси резьбы на расстоянии от этой оси, равном половике среднего диаметра.

Резьба метрическая для диаметров 1 — 600 мм разделяется на резьбу скрупным шагом 1 — 68 мм и резьбу с мелким шагом 1 — 60 мм. Необходимо отметить, что резьбы с мелким шагом более надежны против самоотвинчивания. Это дает возможность рекомендовать резьбы с крупным шагом главным образом для соединения деталей, не подвергающихся переменной нагрузке, толчкам, сотрясениям и вибрациям, а резьбы с мелким шагом — для соединений деталей, подвергающимся таким нагрузкам. Метрическая резьба с мелким шагом рекомендуется также для резьбовых соединений при малой длине свинчивания, при тонкостенных деталях, конструирования различных регулирующих устройств, а также для соединений, которые собираются при небольшом усилии (например, с помощью отвертки).

Угол профиля резьбы α — угол между соседними одноименными сторонами профиля. Половина угла профиля α/2 — угол между боковой стороной профиля и перпендикуляром, опущенным из вершины исходного профиля симметричной резьбы на ее ось. Измеряя α/2 левое и α/2 правое, можно установить не только значение α, но и перекос профиля резьбы.

Профиль резьбы может иметь форму:

1. треугольника (углом при вершине 60º — метрическая резьба, углом при вершине 55º — дюймовая резьба или трубная);

2. равнобокой трапеции (углы между наклонными сторонами равны 30°);

3. неравнобокой трапеции (углы наклона ее сторон к прямой, перпендикулярной к оси стержня 3º и 30° — для упорных резьб);

4. прямоугольные (для прямоугольных резьб);

5. круглая резьба (имеет профиль в форме круга с радиусом — R). Угол подъема резьбы φ — угол, образованный касательной к винтовой линии в точке, лежащей на среднем диаметре резьбы и плоскостью, перпендикулярной к оси резьбы.

Угол подъема tg φ = P/πd2

Когда угол φ

меньше приведенного коэффициента трения, резьба самотормозящаяся.

В зависимости от направления винтовой линии, резьбы подразделяются на: 1) правые и левые.

Правая резьба образуется вращением плоского контура по часовой стрелке, левая — против часовой стрелки. Обычно на изделии нарезается правая резьба, поэтому на чертежах она не оговаривается (не обозначается). Если резьба левая, то на чертеже обозначается знаком — LH

,

По числу заходов резьбы подразделяются на однозаходные и многозаходные (двухзаходные, трехзаходные и т. д.).

Многозаходная резьба получается путем нарезания нескольких винтовых ниток, равномерно расположенных (смещённых) по окружности относительно друг друга.

Число заходов в готовом изделии определяется по торцовой части нарезанного стержня. То есть, на торце видно число заходов (начал) винтовых линий.

Многозаходные резьбы должны обозначаться буквой «М′′, номинальным диаметром, числовым значением хода и, в скобках, буквой «Р» числовым значением шага.

Пример: для трехзаходной резьбы с шагом 1 мм и значением хода 3 мм: М24 х 3 (Р1),

для левой трехзаходной резьбы:

М24 х 3(Р1) LH.

Ход резьбы Рh

— для многозаходной резьбы определяется по следующей зависимости :

Рh = Р ∙ n.

Где n

— число заходов,

Р

— шаг резьбы.

Средний диаметр резьбы

Средний диаметр резьбы оказывает определяющее влияние на свинчиваемость резьбовых соединений. Поэтому в процессе изготовления резьб измеряется именно средний диаметр резьбы.

Средний диаметр резьбы – d2, (D2)

— диаметр воображаемого соосного цилиндра, образующая которого пересекает профиль витков в точках, где ширина канавки равна половике номинального шага «

Р

» для однозаходной резьбы и для многозаходной резьбы — половине полного хода — «

t

«, разделенного на число заходов.

При отсутствии погрешностей шага «Р

» и половины угла профиля —

α/2

, образующая цилиндра пересекает профиль витков таким образом, что ширина канавки равна ширине выступа.

Приведенный средний диаметр резьбы — значение среднего диаметра, увеличенное для наружной резьбы (или уменьшенное для внутренней резьбы) на суммарную диаметральную компенсацию отклонений шага – «Р

» и половину угла профиля —

α/2

, называется приведенным средним диаметром резьбы. Для наружной резьбы приведенный средний диаметр:

d2пр = d2d + fp + fa.

где d2d

— измеренный средний диаметр болта.

Для внутренней резьбы:

D2пр = D2d – fp – fa,

где D2d

— измеренный средний диаметр гайки.

Задаваемый в стандартах суммарный (полный) допуск, на средний диаметр болта — Тd2

и гайки —

ТD2

включает допуск собственно на средний диаметр болта —

Тd2

. и гайки —

ТD2

, а также значения компенсаций

fp

и

fa

, то есть:

Тd2 (ТD2) = Т′d2 (Т′D2) + fp + fa.

Тогда (Т′D2) = Тd2 (ТD2) – (fp + fa).

Допуск Т′d2 (Т′D2

) представляет собой ту часть суммарного допуска

Тd2 (ТD2),

которая может быть использована как собственно допуск по среднему диаметру при наличии погрешностей шага и углов профиля.

При раздельной проверке шага, половины угла профиля и среднего диаметра приведенный средний диаметр должен быть не больше номинального у болта и не меньше номинального у гайки. Измеренный средний диаметр должен быть для болта d2д > d2min

и для гайки

D2д < D2max.

При контроле резьбовых изделий предельными калибрами нет необходимости в поэлементной проверке, так как эти элементы (Т′d2, fp, fa

) косвенно контролируются проходными и непроходными калибрами.

Для предельных отклонений и допусков отдельных диаметров резьбы применяют следующие условные обозначения:

es

— верхнее отклонение диаметров наружной резьбы;

ei

— нижнее отклонение диаметров наружной резьбы;

ES

— верхнее отклонение диаметров внутренней резьбы;

EI

— нижнее отклонение диаметров внутренней резьбы;

Тd2

— допуск среднего диаметра наружной резьбы;

ТD2

— допуск среднего диаметра внутренней резьбы.

Степень точности резьбы

Поля допусков на параметры резьбы (наружный, средний и внутренний диаметры) назначают не по квалитетам, а по степеням точности. Поэтому допуски на линейные размеры и на диаметры резьбы не совпадают!

В условном обозначении поля допуска на резьбовое изделие степень точности принято указывать слева от основного отклонения.

Пример. Обозначение на чертеже резьбы М12 – 7Н расшифровывается следующим образом. Резьба внутренняя (так как основное отклонение Н является заглавной буквой), резьба с крупным шагом Р=1,75 мм (так как в условном обозначении шаг резьбы не указан), 7-ая степень точности с основным отклонением Н.

Для аналогичного гладкого цилиндрического отверстия с тем же основным отклонением Н и номинальным диаметром 12 мм условное обозначение на чертеже будет – 12Н7 (7 здесь называется уже квалитетом, а не степенью точности).

Стандартомустановленыследующиестепениточности, определяющие значения допусков диаметров наружной и внутренней резьбы:

Диаметр болта наружный d

. . . . . . . . . . . . 4; 6; 8

средний d2

. . . . . . . . . …….3; 4; 5; 6; 7; 8; 9; 10

гайки внутренний D1

. . . . . . . . . . .4; 5: 6; 7; 8

средний D2

. . . . . . . . . . . . . .4; 5; 6: 7; 8; 9

Резьбомер

Содержание: Скрыть Открыть

Резьбомер – это специализированный ручной инструмент для определения параметров резьбы, широко используемый в качестве средства контроля точности нарезки и состояния элементов резьбового соединения. Благодаря простоте и высокой точности измерения инструмент широко используется в современной металлообработке и ремонтно-сборочных операциях.

Порядок работы с резьбомером

Перед началом измерений необходимо убедиться в исправности инструмента, отсутствии деформаций и прочих повреждений. Исследуемую резьбу необходимо очистить от масла и загрязнений, удалить заусенцы и другие дефекты при их наличии. Далее необходимо подобрать одну из гребенок с шаблоном таким образом, чтобы она плотно совпадала с профилем изучаемой резьбы без каких либо просветов. Для замера также необходим штангенциркуль, посредством которого определяем диаметр резьбы.

При точном совпадении мы получаем соответствие резьбы стандартному шагу в соответствии с ГОСТ. На гребенках для дюймовых резьб указано количество витков на дюйм. Для определения шага необходимо 25,4 мм (один дюйм) разделить на количество ниток указанных на гребенке. Полученные с помощью штангенциркуля и резьбомера данные сравниваются с таблицами стандартных резьб и подбирается точное значение резьбы.

Что такое резьбомер

Конструкция резьбомера состоит из набора зубчатых щупов, закрепленных на корпусе инструмента. Они представляют собой небольшие пластины или шаблоны, выполненные из стальных сплавов. Щуп определяет величину зазоров между двумя изделиями. Если значение зазора слишком велико, применяются несколько пластин одновременно. Каждый щуп обладает уникальными параметрами шага, толщины и вращается вдоль оси. Во время использования инструмента шаг щупа должен соответствовать шагу измеряемой резьбы. Благодаря отшлифованной поверхности, пластины могут использоваться для оценки точности как внутренней, так и наружной нарезки.

Параметры нарезки должны соответствовать резьбовым шаблонам, которые являются табличными величинами.

Для определения характеристик нарезания используются резьбовые шаблоны ГОСТ 519-77. Они определяют для метрической и трубной резьбы уникальные значение шага и количества витков на 1 дюйм нарезки. При определении точности также используются метрики или штангенциркули.

Все элементы резьбомера производятся в соответствии с ГОСТ 5950-85. Государственный стандарт регламентирует использование стальных сплавов ХВ4, У7 и 8ХФ. Эти металлы не подвержены воздействию сильных перепадов температур. Они обладают повышенной прочностью и не подвергаются коррозии. Благодаря этим свойствам инструмент может эксплуатироваться в течение длительного времени без износа конструкции.

Резьбомеры являются универсальными инструментами и широко применяются в промышленном секторе. Они используются в металлообрабатывающем и машиностроительном комплексе, строительстве и индустрии по производству электроники. Эти инструменты также используются в бытовых условиях для измерения резьбовых соединений в радиоэлектронной аппаратуре и металлических изделиях.