Заэвтектоидные стали

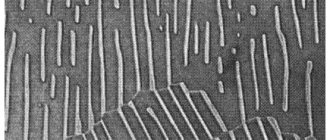

Стали, содержащие от 0,8 до 2% углерода, называются заэвтектоидными. Структура заэвтектоидной стали при комнатной температуре состоит из перлита и вторичного цементита, который может располагаться в виде светлых зерен или светлой сетки, расположенной по границам зерен или в виде игл (рис.3.5).

Количество вторичного цементита в структуре заэвтектоидной стали невелико. Оно повышается с увеличением концентрации в ней углерода и составляет от 3,4% (при С=1%) до 20,4% (при С=2%) от всей массы сплава. Даже небольшое его содержание в структуре заэвтектоидной стали, приводит к значительному повышению ее твердости снижению пластичности по сравнению с эвтектоидной сталью.

Вторичный цементит в заэвтектоидной стали, занимает незначительную по величине площадь, и определить ее на глаз затруднительно, поэтому методом, которым определяют содержание углерода в доэвтектоидных сталях, не пользуются. Однако приблизительно содержание углерода в заэвтектоидных сталях определить можно. Например, пусть поля шлифа содержит 90% перлита и 10% вторичного цементита. Зная, что углерод находится как в перлите, так и цементите, составим уравнение для перлита:

100% п – 0,8% С Х1==0,72% С

90% п – Х1

для цементита:

100% ц – 6,67% С Х2==0,67% С

10% ц – Х2

Хобщ. =Х1 + Х2= 0,72 + 0,67 = 1,39% С

Железоуглеродистые сплавы, содержащие более 2% углерода называются чугунами.

Начиная с этой концентрации углерода, в структуре сплавов появляется эвтектика. Эвтектике свойственны повышенная хрупкость и сравнительно низкая температура кристаллизации. Поэтому чугуны в отличие от сталей не подвергаются прокатке, ковке, штамповке, хорошо заполняют в жидком состоянии формы.

В зависимости от скорости охлаждения, содержания примесей последующей обработки получают чугуны белые, серые и ковкие.

Структура углеродистых сталей

Сталями называется сплавы железа с углеродом, содержащие от 0,02 % до 2,14 % углерода. При содержании углерода до 0,006 % сплавы однофазные и имеют структуру феррита, например, электролитическое железо.

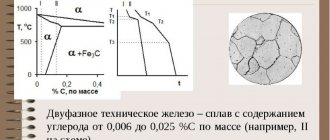

Сплавы, содержащие от 0,006 % до 0,02 % углерода называются техническим железом (рисунок 4.7).

Увеличение содержания углерода вследствие его незначительной растворимости в феррите вызывает появление второй фазы — цементита третичного. При содержании углерода до 0,025 % структурно свободный цементит выделяется, главным образом, по границам зерен феррита. Это существенно понижает пластичность и вязкость стали, особенно, если цементит распола-

гается цепочками или образует сетку вокруг зерен феррита.

При увеличении содержания углерода выше 0,025 % в структуре стали образуется перлит; одновременно еще до 0,10 — 0,15 % С в стали появляются включения структурно свободного (третичного) цементита. С дальнейшим повышением содержания углерода третичный цементит входит в состав перлита.

За превращениями, протекающими в сталях в процессе их нагрева и охлаждения, можно проследить, пользуясь левой частью диаграммы состояния (рисунок 4.6).

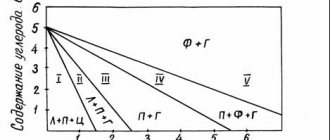

По микроструктуре стали делятся на доэвтектоидные, эвтектоидные и заэвтектоидные (рисунки 4.8, 4.9, 4.10). Стали с содержанием углерода от 0,02 до 0,8 % называют доэвтектоидными; с содержанием 0,8 % углерода – эвтектоидными; с содержанием от 0,8 % до 2,14 % – заэвтектоидными.

Как следует из диаграммы Fe-Fe3C, при комнатной температуре в равновесном состоянии микроструктура доэвтектоидной стали состоит из феррита и перлита (рисунок 4.8). Количественное соотношение между структурными составляющими (Ф и П) в доэвтектоидных сталях определяется содержанием углерода. Чем ближе содержание углерода к эвтектоидной концентрации, тем больше в структуре перлита.

Микроструктура эвтектоидной стали (0,8 % С) состоит только из перлита (рисунок 4.9). Образуется из аустенита при охлаждении стали У8 (линия PSK). Строение перлита вследствие его значительной дисперсности (мелкозернистости) может быть детально различимо только при сравнительно больших увеличениях (×600).

Микроструктура заэвтектоидной стали (рисунок 4.10) состоит из перлита и вторичного цементита. Образуется у стали У9-У13 из аустенита при охлаждении. Сетка цементита начинает образовываться на линии ES, перлит – на линии PSK. Максимальное количество структурно свободного цементита (~ 20 %) будет в сплаве с содержанием углерода 2,14 %.

также светлую окраску, необходимо шлиф, протравленный 4 %-ным раство-

ром азотной кислоты, заново перешлифовать, переполировать и заново про-

травить раствором пикрата натрия, который окрашивает цементит в темный

цвет.

По микроструктуре доэвтектоидной стали можно приблизительно определить содержание в ней углерода, для чего нужно ориентировочно определить площадь (в процентах), занимаемую перлитом, в связи с тем, что в феррите растворено очень небольшое количество углерода, практически можно считать, что в доэвтектоидной стали весь углерод находится в перлите.

С =100⋅ 0,8 П S ,

где С – концентрация углерода в сплаве, в процентах;

П S — видимая часть площади микроструктуры, занимаемая перлитом

в процентах.

По количественному соотношению перлита и феррита, согласно ГОСТ 8233-56 Сталь. Эталоны микроструктуры, ферритно-перлитные структуры классифицируются по десятибальной шкале (таблица 4.1). Оценка производится визуально при 100-кратном увеличении по средней площади, занимаемой перлитом на микрошлифе.

Зависимость механических свойств углеродистых сталей от

Содержания углерода

Изменение содержания углерода вызывает изменения в структуре стали, что, в свою очередь, оказывает определяющее влияние на свойства стали.

В соответствии с диаграммой состояния структура стали в равновесном состоянии представляет собой смесь феррита и цементита, причем количество цементита увеличивается пропорционально содержанию углерода. Феррит малопрочен и пластичен, цементит твёрд и хрупок. Поэтому увеличение цементита приводит к повышению твердости, прочности и снижению пластичности.

оказывает вторичный цементит, образующий хрупкий каркас вокруг зерен

перлита. Под нагрузкой этот каркас преждевременно разрушается, вызывая

снижение прочности, пластичности. Из-за этого заэвтектоидные стали при-

меняют после специального отжига со структурой зернистого перлита, отли-

чающегося от пластинчатого перлита меньшей твердостью и большей пла-

стичностью.

Углерод изменяет технологические свойства стали: обрабатываемость резанием, давлением, свариваемость. Увеличение содержания углерода ведет к снижению обрабатываемости резанием. Лучшей обрабатываемостью резанием обладают стали с содержанием 0,3 — 0,4 % С.

С увеличением содержания углерода снижается технологическая пластичность – способность деформироваться в горячем и, особенно, в холодном состоянии. Для сложной холодной штамповки содержание углерода ограничивается 0,1 %.

Углерод затрудняет свариваемость сталей. Хорошей свариваемостью обладают низкоуглеродистые стали. Для иллюстрации на рисунке 4.11 приведен график зависимости механических свойств стали от содержания углерода.

Классификация и маркировка углеродистых сталей

Углеродистые стали подразделяют на низкоуглеродистые до 0,25 % C, среднеуглеродистые (0,3 — 0,6 % C), высокоуглеродистые (более 0,6 % С). По применению углеродистые стали подразделяются на конструкционные и инструментальные. Конструкционные стали классифицируют на стали обык-

новенного качества и качественные.

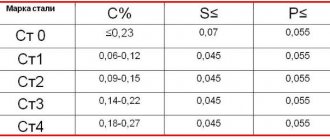

Конструкционная углеродистая сталь обыкновенного качества обозначается буквами Ст, после которых стоит цифра от 0 до 6, обозначающая но-

мер марки стали (с увеличением номера возрастает содержание углерода),

например: Ст1, Ст2, …, Ст6. Чем больше номер, тем выше прочность и твер-

дость, но ниже пластичность (таблица 4.2). Наиболее пластичные и наименее

твердые — Ст0, Ст1, Ст2 — идут на изготовление кровельных листов, крепеж-

ных изделий; наиболее твердая и прочная сталь этой группы — Ст6 применя-

ется, например, в производстве рельсов, рессор. Стали обыкновенного каче-

ства выпускают в виде проката (прутки, балки, листы, уголки, швеллеры и

т.п.).

Углеродистые качественные стали характеризуются более низким, чем у сталей обыкновенного качества содержанием вредных примесей и неме-

таллических включений.

Качественную сталь маркируют двузначным числом, обозначающим среднее содержание углерода в сотых долях процента. Низкоуглеродистую сталь марок 08, 10, 15, 20, 25 применяют для изготовления метизов и деталей, от которых не требуется высокой прочности. Среднеуглеродистые стали 30, 35, …, 55 отличаются большей прочностью, меньшей пластичностью, чем низкоуглеродистые. Высокоуглеродистые стали марок 60, 65, …, 85 имеют большую твердость и прочность и применяются для изготовления ответст-

венных деталей машин.

Качественные инструментальные стали маркируют буквой У и цифрой, указывающей на содержание углерода в десятых долях процента: У7, У8 и т.д. Высококачественные инструментальные стали маркируют так же, как и

качественные, но в конце марки ставят букву А: У7А, У8А — У12А.

Порядок выполнения работы

4.8.1 Изучите по диаграмме состояния Fe – Fe3C превращения, проис-

ходящие в железоуглеродистых сплавах при охлаждении.

4.8.2 Ознакомьтесь со структурными составляющими железоуглероди-

стых сплавов. Найдите на диаграмме состояния области существования этих

структур.

4.8.3 Получите у лаборанта микрошлифы образцов различных сталей. С помощью металлографического микроскопа изучите структурные

составляющие железоуглеродистых сплавов. Определите вид сплава: сталь

(доэвтектоидная, эвтектоидная, заэвтектоидная).

4.8.4 Зарисуйте все просмотренные структуры с указанием фазовых и

структурных составляющих. Микроструктуры зарисовать в квадратах разме-

ром 50 × 50 мм. Основное при зарисовке микроструктуры – уловить харак-

терные особенности микроструктуры и передать их на рисунке. Нет надобно-

сти передавать на рисунке фотографически точное изображение. Фазы и

структурные составляющие указывать стрелками, на полях писать их наиме-

нование.

Содержание отчета

4.9.1 Цель работы.

4.9.2 Краткое описание структурных составляющих железоуглероди-

стых сплавов.

4.9.3 Рисунок диаграммы состояния Fe – Fe3C.

4.9.4 Схемы и описание микроструктуры сталей и чугунов.

4.9.5 Выводы по работе. В выводах указывается влияние содержания

углерода на структуру и механические свойства; влияние формы графитовых

включений и структуры металлической основы на свойства чугунов.

4.10 Контрольные вопросы

4.10.1 Какие железоуглеродистые сплавы относятся к техническому

железу, сталям и чугунам?

4.10.2 Каковы фазовые и структурные составляющие системы Fe-C?

Характеристика структурных составляющих.

4.10.3 Какая из структур железоуглеродистых сплавов является меха-

нической смесью феррита и цементита?

4.10.4 Что такое ледебурит?

4.10.5 Как классифицируют по структуре стали и чугуны?

Приложение А

(справочное)

Приобретение навыков работы с диаграммой состояния железо-углерод

Исходные данные:

Сплав содержит 0,7 % углерода. Заданная температура 600 °С.

| Номера темпе- ратурных интервалов | Температурные границы интер- валов, °С | Концентрация углерода в фазовых состояниях, % | Струк- тур- ный состав | Вариантность системы |

| верхние границы | нижние границы | наименование фазы | на верх- ней гра- нице тем- пера- турного интервала | на ниж- ней гра- нице тем- пера- турного интервала |

| Ж А | 0,7 0,2 | 2,25 0,7 | Ж+А | |

| А | 0,7 | 0,7 | А | |

| А Ф | 0,7 0,016 | 0,8 0,02 | А+Ф | |

| Ф А Fe3С | 0,8 0,02 6,67 | 0,8 0,02 6,67 | А+Ф+ П | |

| Ф Fe3С | 0,02 6,67 | 0,01 6,67 | Ф+П | |

| Ж — жидкость, А — аустенит, Ф — феррит, П — перлит, Fe3С — цементит |

Лабораторная работа № 5

Упражнения по диаграмме железо-углерод *)

Цель работы

Приобретение навыков работы с диаграммами состояния на примере

диаграммы железо-углерод.

Общие сведения

Диаграммы состояния представляют собой графическое изображение состояния сплавов. Свойства сплавов определяются, прежде всего, составом фаз и их количественным соотношением. Сведения о составе и соотношении фазовых составляющих можно получить, анализируя диаграмму состояния. Зная диаграмму состояния, можно представить полную картину кри-

сталлизации любого сплава, формирования его структуры. Диаграмма со-

стояния позволяет оценить свойства сплавов, найти оптимальные параметры

таких технологических процессов как литье, термическая и химико-

термическая обработка, сделать заключение о возможности обработки давле-

нием и т.д.

Порядок выполнения работы

5.3.1 Получите у преподавателя задание на выполнение работы (на пер-

вом этапе — концентрацию углерода в сплаве, на втором – температуру спла-

ва).

5.3.2 Опишите процесс кристаллизации сплава заданного состава (этап

первый). В процессе работы заполните таблицу 5.1.

Таблица 5.1 – Фазовый и структурный состав сплава в температурных

интервалах

| Номера темпе- ратурных интервалов | Температурные границы интер- валов, °С | Концентрация углерода в фазовых состояниях, % | Струк- тур- ный состав | Вариантность системы |

| верхние границы | нижние границы | наименование фазы | на верх- ней гра- нице тем- пера- турного интервала | на ниж- ней гра- нице тем- пера- турного интервала |

⇐ Предыдущая7Следующая ⇒

Что будет с Землей, если ось ее сместится на 6666 км? Что будет с Землей? — задался я вопросом…

Живите по правилу: МАЛО ЛИ ЧТО НА СВЕТЕ СУЩЕСТВУЕТ? Я неслучайно подчеркиваю, что место в голове ограничено, а информации вокруг много, и что ваше право…

Что делать, если нет взаимности? А теперь спустимся с небес на землю. Приземлились? Продолжаем разговор…

ЧТО ПРОИСХОДИТ ВО ВЗРОСЛОЙ ЖИЗНИ? Если вы все еще «неправильно» связаны с матерью, вы избегаете отделения и независимого взрослого существования…

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

Какая структура имеет наибольшую твердость?

· умеет аргументировать свои заключения, выводы;

· реализует единства интеллектуальной и практической деятельности;

· владеет приемами наблюдения и рассуждения;

· демонстрирует активность на занятии;

· своевременность, точность и полнота подготовленного материала;

· отвечает на предложенные контрольные вопросы и тесты;

· работа защищена в срок.

Список литературы

12.9.1. Бондаренко Г.Г. Материаловедение: учеб/ Г.Г. Бондаренко, Т.А. Кабанова, В.В. Рыбалко; под ред. Г.Г. Бондаренко. – М.:Высш. шк.,2007. – 360с.: ил.

12.9.2. Материаловедение и технология металлов: учеб. для студ. машиностроит. вузов/ Г.П. Фетисов, М.Г. Карпман, В.М. Матюнин и др.:.Ред. Г.П. Фетисов. – М.: Высш. шк., 2002. – 638с.: ил.

12.9.3. Материаловедение, Ю.М.Лахтин, В.П.Леонтьева: М. Машиностроение, 2004, 528с.

12.9.4. Ржевская С.В. Материаловедение: Учеб. для вузов. – 3-е изд., перераб. и доп. – М.: Издательство Московского государственного горного университетеа, 2005. – 456с

12.9.5. https://e. lanbook. com — издательство «Лань» электронно-библиотечная система «Инженерные науки».

12.9.6. https://elib. tsogu. ru — электронно-библиотечная система Elib, полнотекстовая база данных ТюмГНГУ.

Лабораторно — практическая работа № 13

Выбор и обоснование марки легированной

Стали для заданных изделий.

Цель работы

13.1.1. Приобретение практических навыков в работе со справочной литературой по выбору легированной стали, для деталей в зависимости от условий работы.

Последовательность выбора материалов для изделий

Различного назначения

1. Назначение изделия

Начинать нужно именно с назначения изделия (указывается в задании), поскольку оно сразу определяет тип материала. Все изучаемые в данном курсе материалы можно разделить по назначению на два основных типа – конструкционные

, применяемые для широкого круга деталей машин, приборов, различного оборудования, и

инструментальные

. Инструментальными являются стали, классифицируемые по назначению инструмента, и твердые сплавы. Все остальные материалы можно считать конструкционными – это чугуны, стали (они также подразделяются на группы по назначению деталей) и сплавы цветных металлов.

Если в задании конкретизируется вид изделия, то это прямое указание на определенную группу сталей. Например, очевидно, что для фрез, метчиков, сверл нужно использовать стали для режущего инструмента

, а для пружин –

рессорно-пружинные стали

.

Если требуется выбор материала для изделий «специфического назначения» (например, постоянных магнитов, сердечников трансформаторов, электронагревательных элементов и т.п.), то это, скорее всего, будут стали и сплавы с особыми свойствами

.

Следующим важным этапом выбора материала является анализ условий работы изделия.

2. Условия работы изделия

а) Величина нагрузки и характер нагружения

определяют

требования по механическим свойствам

; обычно они указаны в задании – чаще прочность (σ В или σ0,2) и твердость (HRC; НВ; НV).

Величина твердости зависит от содержания углерода в стали и вида (температуры) отпуска. Максимальной твердости 60…65 HRC соответствует низкий (≈200 °С) отпуск стали, содержащей ≥ 0,8 % С. Это инструментальные стали (для режущего, измерительного, холодноштампового инструмента)

или цементованные низкоотпущенные детали

(из цементуемых низкоуглеродистых сталей)

, поверхностный слой которых содержит такое же количество углерода.

Величина прочности (σВ) в заданиях указывается обычно для ответственных (нагруженных) деталей, изготавливаемых из качественных углеродистых и легированных сталей, обязательно упрочняемых путем закалки и отпуска. Вспомним, что окончательная структура и свойства (в частности σВ) стали зависят от температуры отпуска. Стали применяемые для разных групп однотипных изделий проходят присущий им вид отпуска (цементуемые — низкий, улучшаемые — высокий, рессорно-пружинные — средний виды отпуска), формирующий необходимый комплекс механических свойств. Все сведения по химическому составу, режимам термической обработки и механическим свойствам основных групп конструкционных сталей обычно приводятся в учебной литературе в виде сводных таблиц (см., приложение)поэтому, если группа сталей по назначению определена, величина

σВ

поможет выбрать конкретную марку (и режим термической обработки) стали.

Характер нагружения

также является подсказкой в выборе марки стали и режима термической обработки. Динамические (ударные) нагрузки способствуют охрупчиванию материала. Поэтому соответствующие детали должны обладать повышенной ударной вязкостью и пластичностью. Известно, что эти характеристики улучшаются с уменьшением содержания углерода в стали и повышением температуры отпуска. Отсюда для таких деталей (валы, рычаги, ответственный крепеж и т.п.) должны применяться стали с содержанием углерода не выше 0,3…0,5 % после высокого отпуска.

б) Особые условия работы

В основном это температура эксплуатации изделия

и

химическая активность окружающей среды

– они определяют

требования по особым физико- механическим свойствам.

Если в задании идет речь об эксплуатации нагруженных деталей машин при t

> 600°С (например, лопатки турбин), то это

жаропрочные легированные стали и сплавы.

Если требуется выбор материала для инструмента, нагревающегося при работе до t

≤ 600 °С, то это могут быть

штамповые стали для горячего деформирования

металла (молотовые штампы, пресс-формы для литья под давлением) либо

теплостойкие быстрорежущие стали и твердые сплавы

на карбидной основе (рабочая

t

= 800…900 °С), используемые

для режущего инструмента.

Для изделий, работающих в химически агрессивных средах, очевидно, нужны коррозионностойкие (нержавеющие) стали

.

3. Размер (сечение) изделия

Если в задании указан диаметр изделия, то речь идет о прокаливаемости стали

– способности закаливаться (приобретать мартенситную структуру) на определенную глубину. Для большинства ответственных изделий требуется сквозная прокаливаемость. В углеродистых сталях она не превышает 10…12 мм. В легированных сталях прокаливаемость тем больше, чем выше суммарное количество легирующих элементов в марке. Поэтому

конкретизировать выбор марки стали данной группы логично по величине прокаливаемости

(определяется критическим диаметром

Dкр

), сведения о которой имеются в учебной литературе .

4. Технология изготовления изделия

Если в задании указана технология изготовления изделия – литье, обработка давлением

, то это служит дополнительным ориентиром выбора материала.

Основным требованием к материалу, используемому для формования изделий методами обработки давлением

(особенно холодной штамповки), является его высокая пластичность. Величина пластичности сталей падает с увеличением содержания углерода, поэтому в данном случае

оптимален выбор конструкционных сталей обыкновенного качества и качественных с минимальным содержанием углерода

.

Литейные свойства (главным образом жидкотекучесть, заполняемость формы) тем лучше, чем уже температурный интервал кристаллизации металла. Поэтому наилучшими литейными свойствами среди железоуглеродистых сталей обладают чугуны

.

5. Экономичность

Главной целью выбора материалов является обеспечение необходимого комплекса эксплуатационных свойств (что обсуждалось выше), определяющих работоспособность изделий. Однако оптимизация выбора предполагает и учет экономического фактора. Особенно это важно в условиях массового производства изделий. Экономическая целесообразность выбора зависит не только от стоимости и доступности самого материала, но также экономичности технологий изготовления и упрочнения изделий и ряда других факторов. Очевидно, что в рамках контрольной работы задача оптимизации выбора материала по экономическим показателям не может быть решена.

Задание для выполнения работы

Используя справочную литературу, выбрать и обосновать марку легированной стали для изготовления деталей или инструмента, изучить её химический состав и механические свойства.

Исходные данные по выбору марки легированной стали

| Номер варианта | Заданные детали и инструмент | Номер варианта | Заданные детали и инструмент |

| а) распределительный вал б) червяк в) сверло | а) вал центробежного насоса б) кислородный баллон в) сверло 15 мм | ||

| а) рулевые червяки б) продольные балки в) долото | а) зубило б) баллон для пропан-бутана в) выпускной клапан | ||

| а) резец проходной б) крестовины кардана в) сварочные трубы Æ530 мм | а) плашка б) штангенциркуль в) пружина | ||

| а) поршневые пальцы б) крестовина в) рессора | а) развертка б) полуоси в) бесшовная труба для ППД | ||

| а) шатуны б) пружины в) толкатели | а) поворотная цапфа б) рулевые червяки в) холодные штампы | ||

| а) шестерни б) сварочная труба Æ 168х12 мм в) крепежные болты | а) криогенное оборудование б) рессорные листы в) шестерни коробки передач | ||

| а) фланец задвижки б) плунжер топливной аппаратуры в) подшипник качения | а) буфер б) метчики в) шлицевые наконечники | ||

| 8. | а) шаровые пальцы б) штангенциркуль в) кривошип | а) каретка синхронизатора б) корпус газовой задвижки в) молоток | |

| а) форсунка б) роликовый подшипник в) шпилька | а) вал заднего хода б) поршневые пальцы в) фреза | ||

| а) болты маховика б) фрезы в) вал редуктора | а) корпус станка качалки б) зенкер в) болты | ||

| а) вал коробки передач б) клапан ДВС в) пресс-форма для литья | а) впускной клапан б) бесшовная труба Ф 114х8 мм в) холодные штампы | ||

| а) поршневые пальцы б) рессорные листы в) детали подшипников | а) корпус РВС б) подрезной резец в) рессора | ||

| а) плашки б) рессоры автомобиля в) резец токарный | а) толкатель б) металлический кузов в) шестерни | ||

| а) поворотная цапфа б) полуось в) сверла | а) подшипник качения б) мост для автотранспорта в) опорные плиты | ||

| а) рама автомобиля б) конические шестерни в) зенкеры | а) швеллер б) шестерня в) сверло 3 мм | ||

| а) клапана б) клиновая задвижка в) метчики | а) резервуар для нефти б) коленчатый вал в) отрезной резец | ||

| а) штангенциркуль б) пружины в) лопатка газовой турбины | а) шатуны б) ротор турбины в) трос подъемного крана |

Пример выбора марки стали

Задача 1. Выбрать материал для изготовления шестерни автомобильного двигателя диаметром 40 мм с расчетным напряжением по поверхности 1300 МПа. Деталь предусмотрена для серийного производства.

Решение:

Шестерня работает в условиях динамических изгибающих нагрузок, при контактном воздействии и трении поверхностей при повороте. При анализе данных о работе подобных шестерен установлено, что шестерни разрушаются в результате усталости, деформируются при перегрузках, зубья шестерен подвержены износу из-за трения при зацеплении.

Деформация зуба недопустима, поэтому в качестве оценочной характеристики прочности материала примем предел текучести, т. е. способность сопротивляться пластической деформации ( > 580 МПа). Контактная выносливость зависит от твердости поверхности и имеет эмпирическую зависимость = 23 HRС. Зная уровень контактных напряжений (1300 МПа), находим необходимую твердость поверхности зуба — > 57 HRС.

Шестерня испытывает также циклические и динамические нагрузки, поэтому материал должен обладать достаточным запасом вязкости. Из анализа работы подобных деталей следует, что ударная вязкость КСU должна быть не менее 0,5 МД/м2.

Работа в условиях трения требует достаточной твердости поверхности (качественно чем выше твердость, тем лучше износостойкость поверхности). Кроме того, вероятность усталостного разрушения требует от материала достаточно высокого предела выносливости Сталь должна обладать пластичностью > 10%, что обеспечивает надежность работы.

Для решения задачи обеспечения высокой твердости поверхности детали в сочетании с необходимой вязкостью и прочностью ее сердцевины существует несколько видов упрочняющей обработки, основными из них являются химико-термическая обработка и поверхностная закалка ТВЧ.

Анализируя конструктивные особенности шестерни (диаметр 40 мм, т. е. шестерня с малым модулем), приходим к выводу, что применение закалки ТВЧ вряд ли целесообразно. Зуб шестерни должен иметь равномерный упрочненный поверхностный слой в пределах 0,5 — 0,8 мм, т. к. толщина зуба подобной шестерни небольшая. Такое требование накладывают на точность изготовления индуктора жесткие допуски, что практически невозможно осуществить. Различная величина зазора между зубом и индуктором по поверхности зуба приведет к неравномерности глубины слоя, что недопустимо.

Таким образом, целесообразно использовать в качестве упрочняющей химико-термическую обработку. Наиболее дешевой и широко используемой обработкой является цементация или нитроцементация. Нитроцементация предпочтительнее, поскольку она проводится при более низких температурах (820-860 °С) по сравнению с цементацией (920-950 °С), что позволяет избежать деформации после ХТО и закалки. Кроме того, длительность процесса меньше, нитроцементация интенсивнее повышает твердость поверхности и предел выносливости. Для этого вида ХТО применяют цементацию. Анализируя рабочие свойства цементуемых сталей и используя справочные данные, видим, что почти каждая из них может быть рекомендована для изготовления этих деталей.

Выберем и сравним некоторые из них:

| Марка стали | Термическая обработка | МПа | , МПа | ,% | КСИ, МДж/м2 | HRCповер |

| требуемые свойства | ХТО, закалка, низкий отпуск | >580 | >1300 | >10 | >0,5 | 57-60 |

| 20Х | ХТО, закалка, низкий отпуск | 0,6 | 55-57 | |||

| 15ХФ | ХТО, закалка, низкий отпуск | 0,8 | 56-82 | |||

| 20ХН | ХТО, закалка, низкий отпуск | 0,8 | 61-63 | |||

| 12ХН3А | ХТО, закалка, низкий отпуск | 1,2 | 61-63 | |||

| 18ХГТ | ХТО, закалка, низкий отпуск | 0,8 | 61-63 |

Сопоставляя данные, приведенные в таблице, определяем, что стали двух последних марок можно считать наиболее пригодными для изготовления нашей шестерни, т.к. они имеют достаточный запас прочности и вязкости по сравнению с другими маркам. Преимущество имеет сталь 18ХГТ, которая не содержит дефицитного никеля и других дефицитных элементов.

Оценка по обрабатываемости резанием является очень важным параметром. Коэффициент обрабатываемости резанием Kv определяется по отношению к обрабатываемости эталонной стали (сталь 45), скорость резания которой принята за единицу. Согласно справочным данным Kv для стали 12ХН3А — 0,43, а для стали 18ХГТ — 1,0, т. е. такой же, как эталонной стали. Таким образом, оптимальной маркой стали для заданной шестерни и условий ее работы будет 18ХГ

⇐ Предыдущая30Следующая ⇒

Рекомендуемые страницы:

Отличие доэвтектоидных сталей от заэвтектоидных по микроструктуре

В доэвтектоидных и заэвтектоидных сталях имеется одна общая для обоих типов структур составляющая — перлит. Отличить при микроанализе до- и заэвтектоидные стали друг от друга можно только по избыточным выделениям: если в структуре находится избыточный феррит, то сталь доэвтектоидная, а если вторичный цементит, то сталь заэвтектоидная.

Имеются три металлографических способа отличить доэвтектоидные стали от заэвтектоидных.

а) При травлении раствором азотной кислоты избыточные феррит и цементит имеют светлый оттенок. Относительное весовое количество избыточного феррита в доэвтектоидных сталях может изменяться от 100 % (сталь состава точки Р

) до 0 % (сталь состава точки

S

). В то же время количество вторичного цементита в заэвтектоидных сталях может изменяться в узких пределах — от 0 % (сталь состава точки

S

) до 20 % (сталь состава точки

Е

).

Таким образом, если в отожженной стали, наряду с темным перлитом, обнаруживается светлая составляющая, образованная из отдельных зерен и занимающая более 20 % всей площади поля шлифа, видимого в микроскоп, то эта составляющая является избыточным ферритом, и сталь, следовательно, доэвтектоидная.

б) Если относительное количество светлой составляющей меньше 20 %, или если при микроанализе трудно произвести количественную оценку, то эта светлая составляющая может оказаться как избыточным ферритом, так и вторичным цементитом. В этом случае следует использовать индикаторный травитель — горячий щелочной раствор пикрата натрия, который окрашивает цементит в темно-коричневый цвет, оставляя феррит светлым.

в) Если избыточная фаза занимает менее 20 % площади шлифа, протравленного азотной кислотой, то при наличии некоторого опыта можно отличить вторичный цементит от избыточного феррита по форме и оттенку.

После отжига сетка избыточного феррита неравномерна по ширине и составлена из отдельных зерен, в то время как сетка вторичного цементита на шлифе выявляется в виде непрерывных тонких линий практически одинаковой ширины. Сетка более твёрдого вторичного цементита после полировки слегка выступает над более мягким перлитом в виде рельефа. Вторичный цементит может выделяться из аустенита также в виде изолированных игл, как по границам, так и внутри колоний перлита. Наконец, цементит выглядит под микроскопом более светлым по сравнению с ферритом.

Металлографическое определение углерода в отожженных сталях

Если углеродистая сталь хорошо отожжена, т. е. приведена в равновесное состояние, то микроструктурным анализом можно определить содержание в ней углерода.

Такие определения фактически выполняют только для доэвтектоидных сталей, так как в заэвтектоидных сталях значительное изменение в содержании углерода мало и почти незаметно изменяет микроструктуру.

Углерод в доэвтектоидной стали распределен между избыточным ферритом и перлитом. В феррите содержатся тысячные доли процента углерода, которыми можно пренебречь и считать, что практически весь углерод в доэвтектоидной стали находится в перлите. В перлите содержится 0,8 % С. В доэвтектоидной стали на перлит приходится только часть сплава, и содержание углерода в весовых процентах пропорционально площади шлифа, занимаемой перлитом. Эта пропорция вытекает из примерного равенства удельных весов феррита и перлита; в противном случае по микроструктуре можно было бы судить только об объемном соотношении.

Содержание углерода в доэвтектоидной стали:

% С = 0,8×F

П / 100,

где F

П – площадь, занятая перлитом (в %) в поле зрения микроскопа.

F

П чаще всего оценивают на глаз. Такой метод может показаться слишком грубым; в действительности же он дает хорошие результаты. Если абсолютная ошибка в оценке площади, занимаемой перлитом, составляет 10 %, то абсолютная ошибка в определении содержания углерода составляет всего 0,08 %.

Содержание отчета

Отчет должен включать следующие разделы:

1. Цель работы.

2. Основные положения по теме работы (кратко).

3. Описание отдельных стадий выполнения работы с указанием используемого оборудования, с необходимыми пояснениями, цифровыми данными, зарисовками микроструктур и их описаниями.

4. Анализ полученных результатов, выводы.

| ПРИЛОЖЕНИЕ |

Контрольные вопросы

1. Какое содержание углерода в эвтектоидной стали?

2. Какую кристаллическую решетку имеют a- и g-железо?

3. Что такое аустенит, феррит, перлит, цементит?

4. Укажите название областей на стальной части диаграммы.

5. Какие процессы протекают в стали при ее охлаждении в области 727 °С?

6. Какое максимальное содержание углерода в аустените?

7. Какое максимальное содержание углерода в феррите?

8. Как влияет содержание углерода на свойства стали?

ЛАБОРАТОРНАЯ РАБОТА № 7

заэвтектоидная сталь

заэвтектоидная сталь Стали с концентрацией углерода свыше 0,8 %. В структуре этих сталей при комнатной температуре можно заметить перлит, и на фоне этой темной структурной составляющей отчетливо просматривается светлая сетка цементита. Все заэвтектоидные стали являются инструментальными сталями. [https://sl3d.ru/o-slovare.html]

Тематики

Справочник технического переводчика. – Интент . 2009-2013 .

Смотреть что такое «заэвтектоидная сталь» в других словарях:

заэвтектоидная сталь — сталь, в структуре которой избыточные (вторичные) карбиды. Нелегированная заэвтектоидная сталь содержат от 0,8 до 2,14 % С; легирующие элементы Si, Mn, Cr уменьшают концентрацию С, при которой выделяется вторичный цементит … Энциклопедический словарь по металлургии

ЗАЭВТЕКТОИДНАЯ СТАЛЬ — смотри Структурные классы легированных сталей … Металлургический словарь

сталь для холодного выдавливания и высадки — горячекатаная калибровонная сталь круглого или шестигранного сечения, а также круглая сталь со специальной отделкой поверхности, предназначенная для изготовления изделий методом холодного выдавливания и высадки, для которой… … Энциклопедический словарь по металлургии

сталь для железнодорожного транспорта — конструкционная углеродная и низколегированная сталь, используемая при строительстве наземных железнодорожных путей (рельсы, стрелки, рельсовые скрепления и др.) и подвижного железнодорожного состава (колеса, бандажи, оси и др.).… … Энциклопедический словарь по металлургии

сталь Гадфильда — высокомарганцовистая аустенитная сталь, содержащая 0,9 1,3 % С и 11 14 % Mn (типа 110Г13); разработана немецким инженером Гадфильдом в 1883 г. Сталь Гадфильда при низкой твердости обладает необычно высокой износостойкостью при… … Энциклопедический словарь по металлургии

Сталь — [steel] 1. Сплав железа с углеродом, содержащий от 0,025 до 2,14 % С, постянные примеси, а также легирующие элементы. 2. Вид продукции металлургического производства в ЧМ (Смотри также Прокат). Сталь классифицируется в национальных стандартах и… … Энциклопедический словарь по металлургии

теплоустойчивая сталь — конструкционная, низкоуглеродистая легированная сталь для изготовления деталей, длительно работающих в нагруженном состоянии при … Энциклопедический словарь по металлургии

Фазовое и структурное состояние сталей и его значение для коррозионной стойкости

Сталь представляет собой сплав на основе железа. Углерод и другие компоненты стали могут образовывать с железом химические соединения и твердые растворы.

Химическое соединение — однородная система, имеющая определенный химический состав (качественный и количественный). Раствор — однородная система из двух и более компонентов, имеющих определенный качественный состав, свойства которой сохраняются в широком интервале соотношений компонентов. Фаза — однородная часть системы, отделенная от других ее частей поверхностью раздела, при переходе через которую химический состав и строение меняются скачком.

Основными фазами в системе железо — углерод являются феррит, аустенит и цементит.

Феррит

— это твердый раствор углерода и других примесей п a-железе. Растворимость углерода в феррите нелегированной стали — 0,02%, то есть феррит — практически чистое железо. Максимальная температура существования феррита в нелегированной стали 723°С.

Аустенит

— это твердый раствор углерода и других примесей в у-железе. Растворимость углерода в аустените нелегированной стали 2,14%. Легирование стали может изменить растворимость углерода в феррите и, особенно, в аустените. Аустенит, содержащий только железо и углерод, может существовать только при температуре выше 723°С. При комнатной температуре возможность его существования связана с растворением в нем дополнительных элементов.

Цементит

(карбид железа) — это химическое соединение железа с углеродом, отвечающее стехиометрической формуле Fe3C. Цементит практически непластичен и обладает высокой твердостью. Помимо цементита в состав легированных сталей могут входить карбиды других, легирующих элементов.

Химическая природа феррита близка к природе аустенита, а у цементита она отличается от природы первых двух фаз (феррита и аустенита). Цементит обладает существенно более положительным электродным потенциалом, чем они. Присутствие в структуре феррита и цементита создает условия для возникновения электрохимической микронеоднородности, в которой роль микроанодов выполняет ферритная фаза. Создаются условия для появления коррозионных микроэлементов и протекания коррозии.

Помимо этих трех равновесных фаз в стали может присутствовать еще одна, неравновесная, — мартенсит. Он представляет собой пересыщенный раствор углерода в a-железе с высокой плотностью дислокаций. При нагревании мартенсит легко распадается на феррит и цементит, но тем не менее его существование в стали при невысоких температурах вполне возможно. Как фаза с высоким уровнем свободной энергии, мартенсит проявляет высокую химическую активность и легко растворяется в коррозионной среде. Обладает низкой пластичностью и высокой прочностью, очень склонен к коррозионному растрескиванию. Действующими нормативными документами не допускается использование стали с мартенситной структурой для изготовления оборудования, работающего в контакте с влажным сероводородом.

Различные сочетания размеров, формы и расположения фазовых составляющих определяют структуру сталей.

Для углеродистых и низколегированных конструкционных сталей характерны структуры, содержащие ферритную и цементитную фазы.

При охлаждении аустенита с высоких температур, при которых существование этой фазы является возможным даже при отсутствии легирующих элементов, происходит образование феррита, существующего при более низкой температуре. Поскольку растворимость углерода в феррите ниже, чем в аустените, избыточный углерод выделяется в виде карбида железа. В зависимости от скорости охлаждения в период распада образуются разные продукты превращения аустенита. При малой скорости охлаждения — равновесные смеси феррита и цементита. Они могут состоять либо из крупных зерен феррита и частиц цементита, распределенных в нем беспорядочно, либо из зерен феррита с включениями участков перлита. Перлит — это смесь примерно равных по величине частичек феррита и цементита, равномерно распределенных в системе. Перлит может быть зернистый (со сферическими частицами цементита) или, чаще, пластинчатый (частички феррита и цементита напоминают чередующиеся пластинки). При увеличении скорости охлаждения увеличивается дисперсность цементитных частиц. При этом в структуре могут, в конце концов, исчезнуть самостоятельные участки. Цементит в виде очень мелких частиц равномерно распределится по всему ферриту. Такая структура называется сорбитом. При дальнейшем увеличении скорости охлаждения возникает вероятность частичного растворения в растворе a-железа избыточного, по сравнению с развесным, количества углерода. Возникает структура, включающая как участки обычного феррита с распределенными в них частицами цементита, так и участки, в которых частицы цементита распределены в слабо пересыщенном растворе a-железа. Эта структура — троостит. В связи с очень высокой степенью гетерозности он обладает низкой коррозионной стойкостью. Дальнейшее увеличение скорости охлаждения приводит к тому, что практически весь феррит оказывается пересыщенным углеродом, при чем содержание в нем углерода возрастает. Одновременно растет степень дисперсности частиц выделившегося углерода. Такая структура пересыщенного углеродом раствора a-железа с мелкодисперсными частицами цементита называется бейнитом. Поскольку бейнит более гомогенная структура, чем троостит (в нем нет участков феррита), его коррозионная стойкость выше, чем у троостита. При дальнейшем увеличении скорости охлаждения углерод практически полностью фиксируется в пересыщенном растворе a-железа. При этом наблюдается сильное искажение кристаллической решетки a-железа, возрастает плотность дислокаций. Такая структура называется мартенситной.

Чем менее равновесна структура, тем выше ее термодинамическая неустойчивость и тем более она склонна к коррозии.

В связи с этим ферритная структура должна быть наиболее устойчива к любому виду коррозионного поражения, а мартенситная — наиболее неустойчивой. Ho термодинамическая устойчивость далеко не всегда определяет коррозионную стойкость стали.

Для нелегированных и низколегированных сталей в условиях, когда пассивное состояние металла не реализуется, стойкость к низкотемпературной общей коррозии зависит не только от степени равновесности металла, но и от гомогенности его поверхности, наличия и распределения участков, на которых могут протекать анодные и катодные процессы. При этом кинетические факторы могут оказаться даже превалирующими. Так, сталь 20 со структурой бейнита проявляет большую стойкость как к общей, так и к язвенной коррозии, чем эта же сталь с более равновесной преимущественно феррито-перлитной структурой (рис. 5.6-5.7).

В малоагрессивных средах у стали 20 со структурой бейнита более благородный потенциал, уже область активного растворения (рис. 5.6). В средах, провоцирующих язвенную коррозию, у бейнитной стали стационарный потенциал лежит в области активного растворения и она равномерно растворяется в коррозионной среде. У феррито-перлитной стали потенциал находится в области активно-пассивного перехода. Соответственно на ее поверхности в той же коррозионной среде появляются язвы (рис. 5.7).

Такая разница в поведении стали 20 в разных состояниях объясняется тем, что бейнитная структура хоть и является менее термодинамически устойчивой, чем феррито-перлитная, обеспечивает большую гомогенность поверхности.

Одна и та же структура может быть получена при разных условиях и характеризоваться как разной степенью неравновесности, так и разным уровнем гомогенизации. Соответственно и коррозионная стойкость одной и той же стали, с одной структурой, но разным состоянием фазовых составляющих, будет различной. Чем более пересыщен раствор a-железа, тем более искажена его кристаллическая решетка, выше плотность дислокаций и уровень микронапряжений.

Когда на стали 45Г2 путем разных термических обработок удалось создать примерно идентичные структуры (феррито-перлитная смесь), отличавшиеся друг от друга плотностью дислокаций, уровнем микронапряжений, размерами карбидных включений и межкарбидных расстояний, то оказалось, что и коррозионная стойкость стали в полученных состояниях разная (табл. 5.1, рис. 5.8).

В ряду «термомеханическая обработка + высокий отпуск —> закалка + высокий отпуск —> изотермическая обработка + высокий отпуск» структура становится все более равновесной: плотность дислокаций и уровень микронапряжений падают. Что касается гомогенности структуры, то она несколько выше при термомеханической обработке (карбиды мельче, меньше расстояния между ними). Ход анодных поляризационных кривых (рис. 5.8) свидетельствует о том, что анодный процесс в указанном ряду протекает все менее активно: кривые сохраняют одинаковый наклон, но расстояние их от оси абсцисс увеличивается. Возрастает анодная поляризация, следовательно, стойкость металла к коррозии увеличивается.

При увеличении продолжительности отпуска нормализованной стали равновесность структуры резко возрастает (уменьшается плотность дислокаций и уровень микронапряжений), наблюдается существенное увеличение размеров карбидов, и, следовательно, увеличивается микрогетерогенность структуры. Ho и здесь влияние степени равновесности структуры является превалирующим, по мере увеличения продолжительности отпуска интенсивность анодного процесса уменьшается, а с ней возрастает стойкость к коррозии (рис. 5.8, б).

Таким образом, на стойкость металла к общей и язвенной коррозии влияют его структура, плотность дислокаций и уровень микронапряжений в нем, а также степень гомогенизации карбидной фазы. Чем более равновесен и гомогенен металл, тем лучше он сопротивляется обшей коррозии и менее склонен к язвенному поражению при прочих равных условиях.

Некоторое влияние на стойкость металла к общей низкотемпературной коррозии оказывает величина зерна. Граница зерна является участком скопления дислокаций и менее устойчива термодинамически, чем тело зерна. Крупнозернистая структура, как правило, хуже противостоит коррозии, чем мелкозернистая.

При рассмотрении влияния характеристик стали на ее коррозионную стойкость следует иметь в виду, что стойкость к общей низкотемпературной коррозии в значительно большей степени зависит от химического состава стали, чем от ее структуры. Именно введение легирующих элементов в металл позволяет ему в ряде случаев достигнуть пассивного состояния. Для высокотемпературной коррозии приоритетно влияние не структуры, а химического состава: он, как правило, определяет характер и защитные свойства пленок продуктов коррозии.

Мы не случайно не рассматриваем здесь вопросы стойкости аустенита к коррозии. Без весьма существенного легирования он не может существовать ни в условиях работы заводского оборудования, ни при более низких температурах, например, комнатной. При достаточной степени легирования температура распада аустенита может стать ниже комнатной. Тогда аустенит сохраняется при низкой температуре, и сталь становится чисто аустенитной. Если температура распада аустенита не намного превышает комнатную, то структура стали аустенитно-ферритная. В зависимости от температуры распада аустенита сталь может также содержать другие продукты распада (как правило, мартенсит и сорбит). Ho в любом случае и структура, и стойкость сталей аустенитного, аустенито-ферритного и аустенито-мартенситного классов к общей коррозии определяется, главным образом, их химическим составом. При близком химическом составе структура аустенита обладает более высокой коррозионной стойкостью, чем структура феррита, за счет более высокой стойкости решетки у-железа.

Стойкость сталей к питтинговой коррозии определяется, помимо характера среды, свойствами пассивной пленки на поверхности стали. Если пассивное состояние не характерно для структуры, она не склонна к питтинговой коррозии. В большей степени, чем структура, на склонность к питтинговой коррозии оказывают влияние химический состав стали и металлургические факторы (неметаллические включения). Поскольку в ряде случаев наблюдается сегрегация включений по границам зерен, крупнозернистая структура, для которой сегрегация включений более характерна, представляет большую опасность с позиций питтингообразования, чем мелкозернистая. У структур с крупным зерном потенциал питтингообразования более отрицателен, чем у мелкозернистых. Скопления дислокаций сказываются на опасности питтингообразования в меньшей степени, чем скопления неметаллических включений.

Межкристаллитная коррозия также характерна лишь для структур, на которых образуется пассивная пленка. На склонность к MKK влияет химический состав стали и размер зерна. С увеличением размеров зерна склонность к MKK возрастает, т.к. обшая протяженность границ уменьшается, и соответственно усугубляется обеднение границ зерен хромом. При одинаковом содержании углерода в металле с крупнозернистой структурой на единице протяженности границы скапливается больше углерода и соответственно больше хрома связывается им в карбиды.

Весьма существенное влияние оказывает структура стали на стойкость к коррозионному растрескиванию. Для нелегированных и низколегированных сталей характерно сероводородное и щелочное коррозионное растрескивание. Оба вида разрушения сопровождаются наводороживанием и охрупчиванием металла, которое особенно существенно при СКР; при ЩКР охрупчиваетси лишь зона предразрушения. Рассматривая стойкость нелегированных и низколегированных сталей к CKP и ЩКР, следует учитывать, что по мере повышения скорости охлаждения аустенита все больше избыточного по сравнению с равновесным количеством углерода остается в решетке а-железа. За счет этого решетка все больше искажается, уровень напряжений в ней все больше возрастает, увеличивается количество (плотность) дислокаций. С повышением плотности дислокаций металл все сильнее сопротивляется сдвиговым процессам при деформации. Прочность металла растет, а способность к пластической деформации падает, соответственно увеличивается вероятность хрупкого разрушения. В связи с этим в наибольшей степени сопротивление развитию трещины, в том числе коррозионной, оказывает структура сорбита, наименьшее— мартенсита. Структура феррита и феррито-перлитная смесь, хоть и обладают высокой пластичностью, характеризуются низкой прочностью, т.е. для их разрушения достаточно небольших растягивающих нагрузок. Поэтому эти структуры оказываются менее стойкими, чем структура сорбита с оптимальным сочетанием пластичности и прочности.

Следует учесть, что CKP и ЩКР (в меньшей степени) сопровождаются существенным наводороживанием. Проникший в металл водород диффундирует к наиболее неравновесным участкам структуры. К ним относятся, в первую очередь, участки с повышенной плотностью дислокаций. Водородные атмосферы как бы блокируют дислокации, препятствуя их движению при деформации. Это одна из основных причин увеличения хрупкости стали при наводороживании. Чем большая плотность дислокаций характерна для структуры, тем в большей степени сказывается наводороживание на склонности стали к развитию хрупкого разрушения. Следовательно, структуры, которые и без водорода склонны к развитию трещины, в условиях воздействия коррозионной среды, способствующей прониканию водорода в металл, в еще большей степени будут подвергаться растрескиванию. Это еще одна причина того, что структура мартенсита оказывает минимальное сопротивление CKP и ЩКР. Следующим фактором, влияющим на склонность к CKP и ЩКР, является величина зерна. В крупном зерне скопление дислокаций по границе зерна больше, чем в мелком: на одну и ту же площадь приходится меньшая протяженность границ. Поэтому для крупнозернистой структуры характерно большое скопление водорода по границам зерен, которое вызывает увеличение уровня микронапряжений в решетке и создает дополнительные условия для развития трещин. Мягкая пластичная аустенитная структура оказывается не склонной к развитию CKP и ЩКР.

Хлоридное коррозионное растрескивание, характерное для сталей аустенитного и аустенито-ферритного классов, в значительно меньшей степени связано со структурой металла и развивается по электрохимическому механизму. Роль структуры связана здесь с воздействием скоплений дислокаций и других дефектов под пассивной пленкой под действием внешних растягивающих напряжений на саму пленку, вследствие чего в ней образуются дефекты. Повышенная дефектность пленки наряду с локальной адсорбцией активатора и действием внешней растягивающей нагрузки в конечном итоге ведет к развитию трещины в вязком металле. Поэтому на склонность к XKP должна оказывать влияние плотность дислокаций в структуре и величина зерна. Крупнозернистая структура хуже сопротивляется ХКР, чем мелкозернистая, поскольку, как указывалось выше, в крупнозернистой структуре по границам зерен возникают существенные скопления дислокаций.

Таким образом, фазовое и структурное состояние сталей в большей или меньшей степени влияет на стойкость сталей практически ко всем видам коррозии.