Характеристика стали марки 25

Сталь 25 — конструкционная углеродистая качественная сталь, сваривается без ограничений. Сварка осуществляется без подогрева и без последующей термообработки, способы: ручная дуговая сварка, автоматическая дуговая сварка под флюсом и газовой защитой, КТС, ЭШС.

Использование в промышленности после нормализации или без термообработки для производства осей, валов, соединительных муфт, собачек, вилок, рычагов, шайб, валиков, фланцев, тройников.Из нее производятся крепежные детали котлов и трубопроводов ТЭС, паровых, газовых и гидравлических турбин. После химико-термической обработки применяется для изготовления шестернь, винтов, втулок, собачек, фрикционных дисков, пальцев, кулачковых валиков, толкателей и других деталей, к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины. Не склонна к флокеночувствительности, склонность к отпускной хрупкости отсутствует. Обрабатываемость резанием в горячекатанном состоянии при HB 156 и δB=460-500 МПа, К υ тв. спл=1,5 и Кυ б.ст=1,26. Ковку производят при температурном режиме от 1280 до 750 0С, охлаждение на воздухе. Из стали 25 изготавливается большой ассортимент проката с учетом оссобеностей стали марки 25. Поковки из данной марки стали могут быть изготовлены категории прочности только 175, 195, 215, 245 при толщине поковок от 100 до 300 мм. Для получения поковок с большей категорией прочностью необходимо уже использовать другую сталь. При производстве поковок используют блюмы или слитки стали, катаные или кованые заготовки, либо заготовки отлитые на линии непрерывной разливки стали и другие виды проката.

Описание

Сталь Ст6сп применяется: для изготовления баб молотов, шпинделей, клиньев, строительных ломов и других деталей, подвергающихся воздействию ударных нагрузок; деталей повышенной прочности (осей, валов, пальцев, поршней и др. деталей в термообработанном состоянии); стержневой арматуры периодического профиля; трапециевидного профиля для долот и полосового профиля с утолщением сельскохозяйственных машин; рельсов двухголовых, тавровых и типа Р5, предназначенных для наземных и подвесных путей.

Примечание

Степень раскисления — сп.

Поставка сталь 25

Поставляется в виде сортового проката, в том числе и фасонного по регламенту ГОСТ 2590-88 Прокат стальной горячекатаный круглый, ГОСТ 2591-88 Прокат стальной горячекатаный квадратный, ГОСТ 8239-89 Двутавры стальные горячекатаные, ГОСТ 19771-93 Уголки стальные гнутые равнополочные, ГОСТ 19772-93 Уголки стальные гнутые неравнополочные, ГОСТ 8278-83 Швеллеры стальные гнутые равнополочные, ГОСТ 8281-80 Швеллеры стальные гнутые неравнополочные, ГОСТ 8283-93 Профили стальные гнутые корытные равнополочные, ГОСТ 380-94 Сталь углеродистая обыкновенного качества, ГОСТ 8509-93 Уголоки стальные горячекатаные равнополочные, ГОСТ 8510-86 Уголки стальные горячекатаные неравнополочные, ГОСТ 8240-97 Швеллеры стальные горячекатаные, ГОСТ 535-88 Прокат сортовой и фасонный из углеродистой стали обыкновенного качества, ГОСТ 2879-88 Прокат стальной горячекатаный шестигранный, ГОСТ 19903-2015 Прокат листовой горячекатанный, ГОСТ 19904-90 Прокат листовой холоднокатанный, ГОСТ 16523-97 Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения, ГОСТ 503-81 Лента холоднокатаная из низкоуглеродистой стали, ГОСТ 103-76 Полоса стальная горячекатаная, ГОСТ 82-70 Прокат стальной горячекатаный широкополосный универсальный, ГОСТ 3282-74 Проволока стальная низкоуглеродистая общего назначения, ГОСТ 17305-71 Проволока из углеродистой конструкционной стали, ГОСТ 10705-80 Трубы стальные электросварные, ГОСТ 10706-76 Трубы стальные электростварные прямошовные, ГОСТ 3262-75 Трубы стальные водогазопроводные.

| Обработка металлов давлением. Поковки | ГОСТ 8479-70; |

| Сортовой и фасонный прокат | ГОСТ 2590-2006; ГОСТ 2591-2006; ГОСТ 10551-75; ГОСТ 11474-76; ГОСТ 1133-71; ГОСТ 25577-83; ГОСТ 2879-2006; ГОСТ 9234-74; |

| Листы и полосы | ГОСТ 19903-74; ГОСТ 16523-97; ГОСТ 82-70; ГОСТ 14918-80; ГОСТ 103-2006; |

| Ленты | ГОСТ 3560-73; |

| Сортовой и фасонный прокат | ГОСТ 7417-75; ГОСТ 1050-88; ГОСТ 10702-78; ГОСТ 8560-78; ГОСТ 8559-75; ГОСТ 14955-77; ГОСТ 1051-73; |

| Листы и полосы | ГОСТ 4405-75; ГОСТ 4041-71; ГОСТ 1577-93; |

| Ленты | ГОСТ 10234-77; ГОСТ 19851-74; ГОСТ 2284-79; |

| Трубы стальные и соединительные части к ним | ГОСТ 3262-75; ГОСТ 8639-82; ГОСТ 8642-68; ГОСТ 13663-86; ГОСТ 11017-80; ГОСТ 20295-85; ГОСТ 5005-82; ГОСТ 8644-68; ГОСТ 12132-66; ГОСТ 22786-77; ГОСТ 23270-89; ГОСТ 30563-98; ГОСТ 30564-98; ГОСТ 8646-68; ГОСТ 10705-80; ГОСТ 24950-81; ГОСТ 550-75; ГОСТ 8696-74; ГОСТ 8731-87; ГОСТ 8732-78; ГОСТ 8733-74; ГОСТ 8734-75; ГОСТ 5654-76; ГОСТ 53383-2009; ГОСТ 8645-68; ГОСТ 8638-57; ГОСТ 9567-75; ГОСТ 10707-80; |

| Проволока стальная низкоуглеродистая | ГОСТ 792-67; ГОСТ 5663-79; ГОСТ 1526-81; |

| Проволока стальная средне- и высокоуглеродистая | ГОСТ 3920-70; ГОСТ 7372-79; ГОСТ 26366-84; ГОСТ 17305-91; ГОСТ 9389-75; ГОСТ 9850-72; |

| Сетки металлические | ГОСТ 9074-85; ГОСТ 51568-99; |

Стандарты

| Название | Код | Стандарты |

| Бандажи. Колеса. Оси | В41 | ГОСТ 4491-86 |

| Отливки стальные | В82 | ГОСТ 977-88, ОСТ 108.961.04-80, ОСТ 26-07-402-83, ОСТ 24.920.01-80, ОСТ 3-4365-79, ОСТ 5Р.9285-95, TУ 26-02-19-75, TУ 108.11.352-87, TУ 108-11-539-87, TУ 108-23.45-88, TУ 108.671-84, TУ 108-978-80, TУ 4112-091-00220302-2006, TУ 03.12290-95, СТ ЦКБА 014-2004, TУ 5.961-11151-92 |

| Отливки со специальными свойствами (чугунные и стальные) | В83 | ОСТ 108.961.02-79, ОСТ 108.961.03-79, KSt 81-033:2009, TУ 4112-78269737-008-05 |

| Классификация, номенклатура и общие нормы | В20 | ОСТ 84-218-85 |

| Сварка и резка металлов. Пайка, клепка | В05 | РТМ 108.020.122-78 |

| Трубы стальные и соединительные части к ним | В62 | TУ 1333-003-76886532-2014 |

Механические свойства проката сталь 25

| ГОСТ | Состояние поставки | σв(МПа) | δ5 (δ4) (%) | ψ % | НВ, не более |

| не менее | |||||

| 1050-88 | Сталь горячекатаная, кованая, калиброванная и серебрянка 2-й категории после нормализации | 450 | 23 | 50 | — |

| Сталь калиброванная 5-й категории после отжига или высокого отпуска | 410 | 19 | 50 | — | |

| 10702-78 | Сталь нагартованная калиброванная и калиброванная со специальной отделкой без термообработки | 540 | 7 | 40 | 217 |

| 1577-93 | Полосы нормализованные или горячекатаные | 450 | 23 | 50 | — |

| 4041-71 (Образцы поперечные) | Лист термообработанный 1-2-й категории | 390-540 | 26 | — | 138 |

| 16523-70 (Образцы поперечные) | Лист горячекатаный | 390-540 | -21 | — | — |

| Лист холоднокатаный | 390-540 | -22 | — | — | |

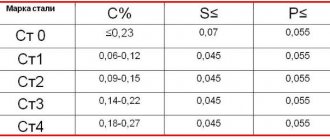

Расшифровка стали марки 6пc

Расшифровка стали: Буква Ст. обозначают, что сталь обыкновенного качества, хотя большинство сталей — высококачественные. Цифры от 0 до 6 это условный номер марки в зависимости от химсостава и механических свойств. Обычно, чем больше цифра, тем больше углерода и больше прочность. В нашем случае цифра 6 обозначает содержание углерода в сплаве 0,38–0,49%. Буквы после номера марки обозначают степень раскиcления: пс — полуспокойная. Стали первой группы, такие как Ст6пс поставляются с гарантированными механическими свойствами и используются в основном без термической обработки.

Механические свойства поковок сталь 25

| Термообработка | Сечение, мм | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) | НВ, не более |

| не менее | |||||||

| Закалка. Отпуск | До 100 | 175 | 350 | 28 | 55 | 64 | 101-143 |

| Нормализация | 100-300 | 175 | 350 | 24 | 50 | 59 | 101-143 |

| 300-500 | 175 | 350 | 22 | 45 | 59 | 101-143 | |

| До 100 | 195 | 390 | 26 | 55 | 59 | 111-156 | |

| 100-300 | 195 | 390 | 23 | 50 | 54 | 111-156 | |

| 300-500 | 195 | 390 | 20 | 45 | 49 | 111-156 | |

| До 100 | 215 | 430 | 24 | 53 | 54 | 123-167 | |

| 100-300 | 215 | 430 | 20 | 48 | 49 | 123-167 | |

| До 100 | 245 | 470 | 22 | 48 | 49 | 143-179 | |

| Закалка. Отпуск | 100-300 | 275 | 530 | 17 | 38 | 34 | 156-197 |

Механические характеристики

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d5, % | y, % | кДж/м2, кДж/м2 |

| Сортовой прокат | |||||

| — | ≥325 | ≥535 | ≥25 | ≥52 | — |

| — | ≥305 | ≥505 | ≥20 | ≥53 | — |

| — | ≥305 | — | — | ≥39 | — |

| — | ≥200 | — | ≥21 | ≥51 | — |

| — | ≥180 | ≥500 | ≥23 | ≥64 | — |

| — | ≥150 | ≥355 | ≥24 | ≥70 | — |

| — | ≥81 | ≥190 | ≥35 | ≥83 | — |

| Сортовой прокат в состоянии поставки | |||||

| ≤25 | ≥325 | ≥535 | ≥25 | ≥52 | ≥630 |

| Прокат горячекатаный сортовой и фасонный в состоянии поставки | |||||

| 20-40 | ≥305 | ≥590 | ≥14 | — | — |

| 20 | ≥315 | ≥590 | ≥15 | — | — |

| 40 | ≥295 | ≥590 | ≥12 | — | — |

| Трубы бесшовные горячедеформированные в состоянии поставки | |||||

| ≥305 | ≥590 | ≥14 | — | — | |

| Нормализация при 840-880 °С, охлаждение на воздухе до 450-500 °С + Высокий отпуск при 620-650 °С | |||||

| 300 | — | ≥640 | ≥23 | ≥42 | — |

| Поковки. Закалка в воду с 840-860 °С + Отпуск при 600-640 °С | |||||

| 220 | 390-530 | 670-810 | 18-23 | 50-57 | 390-640 |

| Поковки. Закалка в масло с 840-860 °С + Отпуск при 580-620 °С | |||||

| 220 | 390-530 | 700-850 | 17-24 | 46-54 | 340-540 |

| Поковки. Изотермический отжиг при 830-860 °С + Изотермическая выдержка при 630-660 °С | |||||

| 400 | — | ≥640 | ≥22 | ≥42 | — |

| Поковки. Отжиг при 830-860 °С | |||||

| 400 | — | ≥670 | ≥19 | ≥36 | — |

| Образец диаметром 10 и длиной 100 мм прокатанный. Скорость деформирования 120 мм/мин. Скорость деформации 0,02 1/с | |||||

| — | — | ≥165 | ≥33 | ≥94 | — |

| — | — | ≥105 | ≥62 | ≥95 | — |

| — | — | ≥75 | ≥50 | ≥93 | — |

| Образец диаметром 10 и длиной 50 мм прокатанный. Скорость деформирования 120 мм/мин. Скорость деформации 0,04 1/с | |||||

| — | — | ≥55 | ≥92 | ≥100 | — |

| — | — | ≥37 | ≥100 | ≥100 | — |

| — | — | ≥27 | ≥106 | ≥100 | — |

Механические свойства сталь 25 при повышенных температурах

| Температура испытаний, °С | Состояние стали, условия испытания | σ0,2 (МПа) | σв(МПа) | δ10 (δ5) (%) | ψ % | KCU (Дж / см2) |

| 20 | После прокатки. Скорость деформирования 0,8 мм/мин | 310 | 490 | 28 | 58 | 78 |

| 200 | 320 | 560 | 13 | 44 | 97 | |

| 300 | 200 | 540 | 22 | 57 | 88 | |

| 400 | 165 | 165 | 25 | 66 | 69 | |

| 500 | Образец диаметром 6мм и длиной 30 мм, прокатанный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | 150 | 330 | 28 | 70 | 49 |

| 700 | 130 | 145 | -42 | 77 | — | |

| 800 | 69 | 96 | (57) | 78 | — | |

| 900 | 47 | 79 | -53 | 95 | — | |

| 1000 | 40 | 54 | -60 | 100 | — | |

| 1100 | 24 | 38 | -66 | 100 | — | |

| 1200 | 14 | 23 | -101 | 100 | — | |

| 1300 | 20 | 25 | -67 | 100 | — |

Сталь 25 – ударная вязкость, Дж/см2

| Термообработка | KCU при температурах | |||

| -600С | -400С | -200С | +200С | |

| Отжиг | 7,8 | 25–44 | 28–68 | 136–145 |

| Нормализация | 37–49 | 43–115 | 97–149 | 196 |

Механические свойства стали 25 при нормальной температуре

| Вид поставки | Размер | Напр. | sв | sT | d5 | y | KCU | Термообработка |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Лист термообработ., ГОСТ 4041-71 | 4-14 | 390-540 | 26 | |||||

| Пруток калиброван., ГОСТ 10702-78 | 540 | 50 | Отжиг | |||||

| Прокат, ГОСТ 1050-88 | до 80 | 450 | 275 | 23 | 50 | Нормализация | ||

| Прокат нагартован., ГОСТ 1050-88 | 540 | 7 | 40 | |||||

| Прокат отожжен., ГОСТ 1050-88 | 410 | 19 | 50 | |||||

| Лента отожжен., ГОСТ 2284-79 | 340-590 | 18 | ||||||

| Лента нагартован., ГОСТ 2284-79 | 540-880 |

Механические свойства Ст6сп

Механические свойства стали Ст6сп по регламенту ГОСТ 535-2005 отпускается в виде горячекатаного проката сечением до 10мм, от 10 до 20мм, от 20 до 40мм, свыше 40мм до 100мм, а также более 100 мм. Толщина проката: 10-20 мм, предел текучести: > 315 МПа, временное сопротивление разрыву: 590 МПа, относительное удлинение: >15%. Толщина проката: 20-40 мм, предел текучести: > 315 МПа, временное сопротивление разрыву: 590 МПа, относительное удлинение: >15%. Толщина проката: > 40 мм, предел текучести: > 295 МПа, временное сопротивление разрыву: 590 МПа, относительное удлинение: >12%. Толщина проката: < 10 мм, предел текучести: > 315 МПа, временное сопротивление разрыву: 590 МПа, относительное удлинение: >15%.

| Вид проката | Размер | Напр. | sв | sT | d5 | y | KCU | Термообработка |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Трубы, ГОСТ 8731-87 | 588 | 304 | 14 | |||||

| Прокат, ГОСТ 535-2005 | 590 | 295-315 | 12-15 |

Физические свойства сталь 25

| Tемпература | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| 0С | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 1.98 | 7820 | 169 | |||

| 100 | 1.96 | 12.2 | 51 | 470 | 219 | |

| 200 | 1.91 | 13 | 49 | 483 | 292 | |

| 300 | 1.86 | 13.7 | 46 | 381 | ||

| 400 | 1.63 | 14.3 | 43 | 521 | 488 | |

| 500 | 14.7 | 40 | 571 | 601 | ||

| 600 | 15 | 36 | 758 | |||

| 700 | 15.2 | 32 | 925 | |||

| 800 | 26 |

Вычисляемые свойства: плотность стали составляет 7840 кг/м3

Виды сталей и особенности их маркировки

Сталь представляет собой сплав железа с углеродом, при этом содержание последнего в ней составляет не более 2,14%. Углерод придает сплаву твердость, но при его избытке металл становится слишком хрупким.

Одним из важнейших параметров, по которому стали делят на различные классы, является химический состав. Среди сталей по данному критерию выделяют легированные и углеродистые, последние подразделяются на мало- (углерода до 0,25%), средне- (0,25–0,6%) и высокоуглеродистые (в них содержится больше 0,6% углерода).

Включая в состав стали легирующие элементы, ей можно придать требуемые характеристики. Именно таким образом, комбинируя вид и количественное содержание добавок, получают марки, обладающие улучшенными механическими свойствами, коррозионной устойчивостью, магнитными и электрическими характеристиками. Конечно, улучшать характеристики сталей можно и при помощи термообработки, но легирующие добавки позволяют делать это более эффективно.

По количественному составу легирующих элементов различают низко-, средне- и высоколегированные сплавы. В первых легирующих элементов не более 2,5%, в среднелегированных – 2,5–10%, в высоколегированных – более 10%.

Классификация сталей осуществляется и по их назначению. Так, выделяют инструментальные и конструкционные виды, марки, отличающиеся особыми физическими свойствами. Инструментальные виды используются для производства штамповых, мерительных, а также режущих инструментов, конструкционные – для выпуска продукции, применяемой в строительстве и сфере машиностроения. Из сплавов, отличающихся особыми физическими свойствами (также называемых прецизионными), изготавливают изделия, которые должны обладать особыми характеристиками (магнитными, прочностными и др…

Стали противопоставляются друг другу и по особым химическим свойствам. К сплавам данной группы относятся нержавеющие, окалиностойкие, жаропрочные и др. Что характерно, нержавеющие стали могут быть коррозионностойкими и нержавеющими пищевыми – это разные категории.

Кроме полезных элементов, сталь включает и вредные примеси, к основным из которых относятся сера и фосфор. В ней также находятся газы в несвязанном состоянии (кислород и азот), что негативно отражается на ее характеристиках.

Если рассматривать основные вредные примеси, то фосфор увеличивает хрупкость сплава, особенно сильно проявляющуюся при низких температурах (так называемая хладноломкость), а сера вызывает появление трещин в металле, нагретом до высокой температуры (красноломкость). Фосфор, ко всему прочему, значительно уменьшает пластичность нагретого металла. По количественному содержанию этих двух элементов выделяют стали обыкновенного качества (не более 0,06–0,07% серы и фосфора), качественные (до 0,035%), высококачественные (до 0,025%) и особовысококачественные (сера – до 0,015%, фосфор – до 0,02%).

Маркировка сталей также указывает на то, в какой степени из их состава удален кислород. По уровню раскисления выделяют стали:

- спокойного типа, обозначаемые буквосочетанием «СП»;

- полуспокойные – «ПС»;

- кипящие – «КП».

Твердость стали марки 25

| Твердость стали 25, Лист термообработаный ГОСТ 4041-71 | HB 10 -1 = 138 МПа |

| Твердость стали 25, Пруток горячекатаный ГОСТ 10702-78 | HB 10 -1 = 156 МПа |

| Твердость стали 25, Прокат калиброваный нагартованый ГОСТ 1050-88 | HB 10 -1 = 217 МПа |

| Твердость стали 25, Прокат калиброваный отожженый ГОСТ 1050-88 | HB 10 -1 = 170 МПа |

| Твердость стали 25, Лист толстый ГОСТ 1577-93 | HB 10 -1 = 170 МПа |

Зарубежные аналоги сталь 25

| США | 1025, G10250, M1025 |

| Германия | 1.0406, 1.1158, C25, C25E, C26D, Ck25 |

| Япония | S25C, S28C, SWRCH25K |

| Франция | 2C25, C25, C25E, FR28, XC25 |

| Англия | 070M26, 1C25, C25, C25E |

| Евросоюз | 1.1158, 2C25, C25, C25E |

| Италия | C22E, C22R, C25, C25E, C25R |

| Бельгия | C25-2 |

| Испания | C25E, C25k, F.1120 |

| Китай | 25, 25Z, ML25 |

| Швеция | 1450 |

| Болгария | 25, C25E |

| Венгрия | C25E |

| Польша | 20G, 25 |

| Румыния | OLC25, OLC25q, OLC25X |

| Чехия | 12030 |

| Юж.Корея | SM25C, SM28C |

- Конструкционная сталь

- Инструментальная сталь

Зарубежные аналоги стали марки Ст6сп

| США | A572, A572Gr.65 |

| Германия | 1.0060, 1.0060, E335, E360, Fe590-2, St60-2, St60-2G |

| Япония | SM570, SM58 |

| Франция | A60-2, E335 |

| Англия | 4360-55C, 4360-55E, 55C, E335, Fe590-2FN |

| Канада | 480WT |

| Евросоюз | E335, E355, Fe60-2FN, Fe60-3FN |

| Италия | E335, Fe590, Fe60-2 |

| Бельгия | FE590-2FN |

| Испания | A590-2, E355, Fe590-2FN |

| Китай | HRB335 |

| Швеция | 1650 |

| Болгария | ASt6, E335, WSt6sp |

| Венгрия | E355, Fe590-2 |

| Польша | MSt6, St6 |

| Румыния | OL60.1k |

| Чехия | 11600 |

| Австрия | St60F |

| Швейцария | St60-2 |

- Конструкционная сталь

- Инструментальная сталь