Особенности холоднокатаного листа

Лист х/к общего назначения изготовляется из сталей следующих марок: 08кп, 08пс, 10кп, 10пс, 15кп, 15пс, 20кп, 20пс, 25, 30, 35, 40, 45. Химический состав сталей определяется ГОСТ 1050-88.

Лист х/к из качественной стали для холодной штамповки изготовляется из сталей: 08Ю, 08пс, 08кп.

Холоднокатаная сталь отличается более гладкой поверхностью и имеет более точные прямые углы.

Холоднокатаный лист, вопреки его названию, не избегает обработки температурой: любой холоднокатаный лист изготавливается из горячекатаной заготовки. Листовая сталь в рулонах, изготовленная горячекатаным способом, подвергается дополнительной обработке для удаления окалины – травлению. Только после этой процедуры листы подвергаются холодной прокатке, иногда с обжатием.

Чем отличаются изделия, и какой прокат лучше выбрать

Между изделиями, получаемыми методом прокатки, т.е. обработки под давлением, есть немало отличий. Разница свойств горячекатаного и холоднокатаного проката обусловлена разной температурой производственного процесса.

Различия между листами заключаются в следующих моментах:

- Исходным материалом для изготовки продукции горячей прокатки являются «слябы», а болванкой для производства изделий холодной прокатки — лист горячекатаный;

- В отличие от металлопродукции горячекатаного вида, в случае с холоднокатаным продуктом производители используют исключительно высококачественные марки стали;

- Холоднокатаная листовая сталь распределяется более равномерно, такой лист не «ведет» при сварке, поэтому он более востребован в приборостроении, автомобилестроении и самолетостроении;

- Толщина холоднокатаного изделия не превышает 5 мм, а у горячекатаного она равна не более чем 200 мм;

- Четкость производства (углы, длинна, ширина) выше у холоднокатаного металлоизделия.

Еще одно отличие заключается в том, что при сгибании листовая сталь холодной прокатки не образует трещин. А вот в плане прочности, долговечности и надежности металлопродукция горячей прокатки и изделия холодного проката отличий не имеют.

Последнее слово в деле выбора листовой стали от крупной всегда остается за клиентом. При обращении в нашу фирму заказчики получат бесплатную консультацию для оптимального выбора высококачественных изделий под любые запросы и назначение.

Особенности горячекатаного листа

Материалом для листа стального может служить углеродистая сталь, конструкционная сталь или легированная сталь.

Углеродистая сталь (обыкновенного качества и качественная) для изготовления тонколистового проката должна соответствовать группам прочности ОК300В, ОК360В, ОК370В, ОК400В. Каждой группе прочности соответствуют свои марки стали.

Обычно горячекатаный прокат имеет поверхность, покрытую окалиной, а также более округлые и менее точные углы, по сравнению с холоднокатаной продукцией.

Процесс горячей прокатки проходит при температуре свыше 1700 градусов по Фаренгейту. Благодаря этому металлу гораздо легче придать необходимую форму. Кроме того, в качестве заготовки можно использовать листы стали больших размеров. Горячая прокатка обычно обходится дешевле холодной, а сам процесс часто происходит без пауз, поэтому металл не приходится разогревать. Однако во время охлаждения горячекатаная сталь сжимается, из-за чего предсказать размер и форму готового продукта– сложнее, чем в случае с холоднокатаной сталью.

Свойства горячекатаного проката

Горячекатаный листовой прокат отличается шероховатой поверхностью. Готовый лист имеет скругленные неточные углы. Если они обрезаются, материал маркируется индексом О, если он поставляется без обрезки, он получает индекс НО. Толщина этого типа стали неравномерна, ей характерен высокий процент содержания окалины.

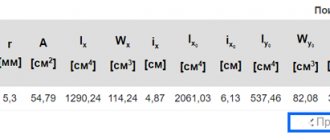

Сортамент г/к листа по ГОСТ

Принятые нормативы делят горячекатаный лист металла на типы по толщине и сфере использования. Сейчас действуют ГОСТы с номерами:

- 14637-89, описывающий параметры толстолистового г/к проката толщиной 4-160 мм нормального качества, производимого из углеродистых сталей;

- 16523-97, определяющий свойства тонкого г/к проката до 3,9 мм;

- 5520-79, нормирующего выпуск толстолистовой г/к продукции толщиной 4-160 мм, основой которых служат углеродистые, низколегированные, легированные стали, применяемой для изготовления котельного оборудования, промышленных сосудов;

- 5521-93, описывающий листы нормальной и повышенной прочности толщиной 4-60 мм, выпускаемые из стали с увеличенной долей марганца для использования в судостроении;

- 6713-91, задающий параметры толстолистового проката из низколегированных марок для строительства мостов (обычных и северных);

- Р 55374-2012, отвечающий за мостовые конструкции из легированных сталей.

Размеры горячекатаного листа

Горячекатаная сталь нарезается на листы по габаритам, регламентируемым ГОСТ 19903-2015. Этот норматив задает толщину, равную 0,4-160 мм. Он берет за основу обычную нелегированную или низколегированную сталь. Если металл заворачивается в рулоны, его толщина должна быть 1,2-12 мм.

Кромка может обрезаться или не обрезаться. Точность описывается как повышенная или нормальная для толщины до 12 мм. Варианты плоскостности — нормальная, улучшенная, высокая, особо высокая.

Рулоны формируются на основе цельного полотна или двух сваренных кусков. Допустимые длины фрагментов — не меньше 1:5. Другие параметры длин и количества кусков обговариваются с заказчиком.

Ширина листов — 0,5-3,8 м, длина — 7,1-12 м.

Плюсы и минусы

- обширный диапазон толщин, возможность выпуска листов до 20 см;

- доступность;

- меньше производственных этапов;

- более высокая устойчивость к ржавлению по сравнению с х/к-обработкой.

Минусы горячекатаного метода:

|

Отличия горячекатаного и холоднокатаного листа

- Толщина. Холоднокатаный лист всегда тоньше. Толщина горячекатаных доходит до 200 мм, холоднокатаных – 5 мм;

- Точность изготовления у х/к листа выше;

- Холоднокатаный лист имеет упрочненный поверхностный слой.

| Холоднокатаный лист | Горячекатаный лист | |

| Поверхность | Имеет ровную поверхность, поэтому используется в тех сферах, где в конечном продукте требуется эстетичная ровная поверхность, в частности, в производстве изделий и в приборостроении. | Поверхность неровная, чаще всего середина листа «опускается», поэтому в основном используется в строительстве и при сварке металлоконструкций. |

| Напряжение в листе | Распределяется равномерно, при сварке его меньше «ведет». Это важное свойство металла для любой области, но особенно в приборостроении и автомобилестроении. | Распределяется неравномерно, из-за этого материал может «вести» при сварке. Несмотря на это качество, также используется в автомобиле, судо- и даже авиастроении. |

| Материал изготовления | Обычно изготавливается из малоуглеродистой стали и имеет высокую пластичность (то есть его можно многократно и сильно гнуть), поэтому в основном идет на штамповку. | Изготавливается из углеродистой, низколегированной стали. При изготовлении котлов и сосудов, находящихся под давлением, также используют легированную сталь. |

| Сферы применения |

|

Для сварных и болтовых конструкций; |

Как изготавливается и где применяется лист холоднокатаный

Процедура холодного проката металла на большинстве этапов не предусматривает использование термообработки. Процесс волочения осуществляется с помощью прокатного стана, превращая заготовку в лист.

Далее следует этап очистки от оксидной пленки и окалины, для чего используется технология травления или дробеструйной обработки.

Травление – погружение стального листа в ванну с 25-процентным раствором серной или соляной кислоты.

Дробеструйная обработка – ударная очистка поверхности стального листа путем воздействия под большим давлением мелкими частицами.

На следующем этапе происходит закаливание в специальной печи при температуре 700 0С. В процессе отжига молекулярная сетка стального сплава подвергается рекристаллизации, приобретая требуемые упругость и гибкость. Нагрев может привести к проявлению линий сдвига, удалить которые помогает дополнительный прокат.

Дрессировка листа – последний этап обработки, в ходе которого заготовка сжимается на величину до 3%, чтобы увеличить ее прочность и твердость.

Готовый лист затем можно подвергнуть дополнительной обработке в зависимости от целей дальнейшей эксплуатации, например, оцинкованию.

Такой металлопрокат в основном используется в изготовлении точных по своим физико-механическим параметрам деталей:

- самолетостроительной и космической отраслью;

- станкостроительным и электротехническим производством;

- для строительных целей.

Прокатка стали: разница между технологиями горячей и холодной прокатки

В целом прокатка стали – это пластическая обработка на прокатном стане при прохождении между валками.

По температуре обработки стали бывает горячекатаный прокат (металл нагревается выше температуры рекристаллизации, до уровня 80% температуры его плавления) и холоднокатаный прокат (30% и меньше от температуры рекристаллизации). В свою очередь, рекристаллизация – это образование и рост кристаллических зёрен материала (металла) за счёт существующих кристаллических зёрен. При горячей прокатке нагрев превышает 920 градусов. Например, для низкоуглеродистой стали температура горячей прокатки должна быть не ниже 1169 градусов.

Получение любого проката возможно 2-мя способами. При первом, на сегодня уже устаревшем, используются стальные слитки (отлитые в специальные формы-изложницы), перерабатываемые в готовый прокат в 2 стадии. Полученные слитки нагреваются и прокатываются в заготовку на обжимных станах, а после удаления дефектов поверхности (закатов, трещин и т.п.) выполняется повторный нагрев и финальная прокатка в горячекатаный лист или фасонный прокат.

Горячекатаный лист

При втором способе разливка в изложницы заменяется разливкой на машинах непрерывного литья (МНЛЗ), откуда заготовка также поступает на прокатные станы. Подобным образом исключается такое технологическое звено, как слябинги и блюминги, повышается качество, устраняются потери металла и ресурсов производства при обрезке слитка. В Украине большинство металлургических компаний имеет МНЛЗ и литейно-прокатные модули, а на остальных предприятиях имеются планы по внедрению такого оборудования.

По взаимному положению полосы металла и осей валков прокатка бывает продольная (полоса перпендикулярна валкам), поперечная (полоса параллельна валкам) и поперечно-винтовая или «косая» (валки под углом друг к другу и к оси полосы). Это позволяет получать продукт различной формы. Главные типы проката по форме и размерам – это горячекатаный лист, рулон или жесть и сортовой (простой или фасонный).

Сравнение горячекатаного и холоднокатаного проката

Сегодня в мире горячей прокаткой получают около 80% общего объёма металлопроката. Она требует меньше производственных усилий и, следовательно, меньше электроэнергии. Повышенная пластичность при такой прокатке позволяет за один передел получать значительное сокращение площади поперечного сечения заготовки. Слитки, в значительной мере неоднородные структурно и химически, могут быть обработаны только горячими.

Для горячекатаной (г/к) продукции во многом применяется марка стали 09Г2С, для холоднокатаной (х/к) – 08ПС. Холоднокатаная сталь проходит более длинный путь обработки – подвергается травлению, и лишь затем передаётся на стан. Поэтому, например, толщина х/к листа – не более 5 мм, а его поверхность намного ровнее.

Горячекатаная прокатка

Х/к лист обычно одинаковой толщины по всей площади, без окалины, которую не нужно сбивать перед покраской. Кроме того, при холодной прокатке поверхность металла упрочняется, а это улучшает его механические свойства; х/к лист при сгибании не трескается, более прочен на растяжение и разрыв. Тогда как г/к лист толщиной 3 мм и более обладает довольно большой погрешностью по толщине на площади листа, имеет неровную поверхность, а после термообработки его коробит, и требуется рихтовка.

ТАБЛИЦА. Сравнение свойств х/к и г/к листа

| Холоднокатаный лист | Горячекатаный лист | |

| Поверхность | Ровная, поэтому используется там, где в конечном продукте это имеет значение, в т.ч. для металлоизделий (метизов) и в приборостроении | Неровная, чаще всего середина листа «опускается», поэтому в основном применяется в строительстве и сварке металлоконструкций |

| Напряжение в листе | Равномерное. Это важное свойство металла любого назначения, особенно для приборо- и автостроения | Неравномерное. Тем не менее, используется в машиностроении |

| Исходный материал | Обычно делается из низкоуглеродистой стали и имеет высокую пластичность (можно неоднократно и сильно гнуть) | Делается из углеродистой, низколегированной стали. Для производства котлов и сосудов под давлением используют также легированную сталь |

| Применение | — авто- и судостроение — приборостроение — в строительстве (для получения профнастила, кровельных листов) — производство труб | — строительство (в основном в виде несущих покрытий) — машиностроение, в т.ч. судо- и авиастроение |

В Украине значительная часть прокатных мощностей металлургических предприятий нуждается в модернизации с точки зрения как производственной эффективности оборудования, так и доступного сортамента.

Производство горячекатаного проката

«Горячие» станы способны производить плиты толщиной 50-350 мм, листы 3-50 мм и полосы (сматываемые в рулоны) толщиной до 20 мм. Станы для толстого листа включают 1-2 клети типа «дуо» или «кварто» (т.е. с одной или двумя парами валков), иногда с дополнительными вертикальными клетями для обжатия боковых кромок. Для полос применяются станы из 10-15 клетей «кварто» и клетей с вертикальными валками.

На выходе из валков ставятся выходные рольганги и другое вспомогательное оборудование для дальнейшей обработки: у толстолистовых станов – правильные машины, ножницы, термические печи и др., у полосовых – моталки для сматывания в рулоны, конвейер для рулонов, оборудование для их разматывания, правки, резки.

В свою очередь, сортовые станы довольно различны по своим свойствам. Основные их типы – это

- универсальные станы для широкополочных балок, обычно из 3 или 5 последовательных клетей;

- рельсобалочные станы ступенчатого типа из 2 или нескольких линий с клетями «трио» и «дуо»;

- крупносортные станы ступенчатого и полунепрерывного типа из 2 или нескольких линий с клетями «трио» и «дуо»;

- среднесортные станы ступенчатого типа в 2 или 3 линии;

- мелкосортные станы (непрерывные или полунепрерывные);

- непрерывные проволочные станы.

Обзор спецификаций горячекатаного проката

Г/к прокат подразделяется, среди прочего, на:

- «толстый лист» из углеродистой стали, а также из конструкционной качественной стали;

- тонкий лист из стали повышенной прочности;

- лиcт из углepoдиcтой, низкoлeгиpoвaнной или лeгиpoвaнной стали для кoтлoв и cocудoв пoд дaвлeниeм;

- лист для холодной штамповки из конструкционной качественной стали;

- для судостроения;

- низколегированный конструкционный для мостостроения;

- сортовой стальной горячекатаный (круглый, квадратный, шестигранный);

- сортовой и фасонный из нелегированной стали;

- сортовой из конструкционной нелегированной или легированной стали для холодной объемной штамповки;

- сортовой из прецизионных сплавов с высоким электрическим сопротивлением.

Г/к лист может классифицироваться по точности (А – повышенной точности, Б – нормальной точности), по плоскостности (ПО – особо высокой, ПВ – высокой, ПН – нормальной плоскостности), по характеру кромки (НО – с необрезной кромкой, О – с обрезной кромкой) и др.

Преимущества горячекатаного проката, общие применения

Основное преимущество г/к проката – стоимость, что позволяет использовать более значительные его объёмы в сферах, где качество поверхности или внешний вид не столь важны. Например, при строительстве крупных объектов «красота» несущих металлоконструкций не принципиальна, то же самое касается крупных внутренних узлов машин и оборудования. Соответственно, г/к сталь используется прежде всего в таких «тяжёлых» секторах, как строительная индустрия, тяжелое машиностроение.

Производство холоднокатаного проката

«Холодные» станы бывают листовые (для поштучного листа), широкополосные (для рулона), лентопрокатные (для сматываемой ленты толщиной от 1 мкм до 4 мм и шириной от 20 до 600 мм), фольгопрокатные (для полосы толщиной менее 0,1 мм), плющильные (для обжатия проволоки в узкую ленту), для холодной прокатки труб.

Холоднокатаная прокатка

При рулонной прокатке с обеих сторон рабочей клети устанавливаются намоточно-натяжные барабаны – моталки, для разматывания рулона перед подачей в валки и сматывания при выходе из них. Самые эффективные листовые станы – это непрерывные.

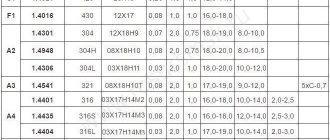

Обзор спецификаций холоднокатаного проката

Х/к прокат подразделяется, в частности, на:

- тонкий лист из углеродистой стали качественной или обыкновенного качества общего назначения;

- тонкий лист из низкоуглеродистой качественной стали для холодной штамповки;

- тонкий лист из электротехнической изотропной или анизотропной стали;

- лента из коррозионно-стойкой и жаростойкой стали, из углеродистой стали, из термобиметаллов и др.

Преимущества холоднокатаного проката, общие применения

Достоинством х/к металла являются прочностные характеристики и внешний вид. На нём нет окалины. Напряжение в листе распределяется равномерно, что принципиально важно для проката любого назначения. Чаще всего делается из низкоуглеродистой стали и имеет высокую пластичность (т.е. можно неоднократно и сильно сгибать). Поэтому используется в различных сферах машиностроения (включая авто- и судостроение), в приборостроении, строительстве (профнастил, кровельный лист, отделочные материалы). Именно х/к лист подвергается оцинковке и покраске для получения металла с покрытием, который имеет улучшенные защитные свойства.

Выводы

Выбор между г/к и х/к прокатом (и их различными видами) зависит от запросов потребителя: строительство ли это несущих конструкций или же, напротив, отделочный материал для внешнего фасада, изготовление крупных тяжёлых машин – или производство точной электроники. Горячекатаная сталь выигрывает по цене и многообразию вариаций, холоднокатаная – по качеству и «внешности». При этом обратим внимание, что сортовой прокат является горячекатаным, тогда как сходные между собой типоразмеры листа могут быть как горяче-, так и холоднокатаными.