Производство холоднокатаной стали позволяет выпускать полосы и листы толщиной от 0,5 до 1 мм, что при горячем методе сделать невозможно. При холодной прокатке получается продукция высокого качества, размеры соблюдаются точно, поверхность безупречная, физико-механические свойства позволяют использовать листы в различных отраслях промышленности, цветной и черной металлургии. Производственный цикл холодной прокатки является энергоемким, если сравнить его с горячей технологией, выпуск холоднокатаных листов включает несколько переделов, требует применения многообразного и сложного оборудования.

Физические свойства

Характеристики холоднокатаных листов определяются свойствами материала изготовления, особенностями технологического процесса.

Среди физических особенностей:

- Высокая механическая прочность; достигается применением последовательности технологических процессов, нацеленных на устранение в сплаве внутреннего натяжения между слоями;

- Небольшая толщина — от 0,35 мм; чтобы получить такой тонкий лист, заготовку многократно прокатывают без нагревания под прессом; с увеличением толщины требуются все большие механические усилия, поэтому максимальная величина ограничена 5 мм;

- опрятный внешний вид поверхности; она чистая, гладкая, с характерным металлическим блеском, на ней отсутствует гарь, накипь, следы температурной, химической обработки;

- Процесс образования ржавчины на поверхности холоднокатаного листа значительно замедлен; этому способствует нагревание изделий на последнем этапе обработки с последующей рекристаллизацией; при длительной эксплуатации изделий из холоднокатаного листа они более устойчивы к воздействию коррозии.

Горячекатаные рулоны

| Горячекатаный рулон | Норматив | Размеры, мм | Марка стали |

| Общего назначения | ГОСТ 16523 | от 4 мм | Ст0, Ст1-Ст3(кп, пс, сп), 08-20(кп, пс, сп), 25 |

| ГОСТ 14637 | от 4 мм | Ст0, Ст2-Ст5 (любая степень раскисления) | |

| Общего и специального назначения | ГОСТ 1577 | 08-20(кп, пс, сп), 25 | |

| ГОСТ 17066 | от 4 мм | 09Г2, 09Г2С, 17ГС | |

| Для сварных, клепаных и болтовых конструкций | ГОСТ 19281 | от 4 мм | 09Г2, 09Г2С, 17ГС, 17Г1С |

| Для производства сварных труб | ТУ 14-1-2471 | 8 – 14 х 1000-1800 | 20 |

| ТУ 14-1-2660 | 1,5-7,0 х 100-1100 | 08-20 (кп, пс, сп) | |

| ТУ 14-1-3579 | 1,5-10 х 300-1700 | Ст1-Ст3(кп, пс, сп), 08-20(кп, пс, сп) | |

| ТУ 14-1-4598 | 6-11 х 1400-1800 | 22ГЮ | |

| ТУ 14-1-5407 | 5-16 х 1050-1800 | 09ГСФ, 13ГС, 13Г1С-У, 17Г1С, 17Г1С-У, 17Г1СА, 17Г1СА-У, 10ГФБЮ, 10Г2ФБ | |

| ТУ 14-1-5441 | 6-16 х 1050-1800 | 05Г1Б | |

| ТУ 14-101-525 | 5-10 х 1010-1720 | 09ГСФ | |

| ТУ 14-106-502 | 2-14 х 1250-1700 | 17ГС, 17Г1С, 22ГЮ | |

| СТО ММК 216 | 10-16 х 1050 — 1800 | 10Г2ФБЮ | |

| СТО ММК 220 | 6-10 х 1010-1720 | 09ФСБ | |

| СТО ММК 333 | 1,5-8,0 х 39-900 | Ст1-Ст3(кп, пс, сп), 08-20(кп, пс, сп) | |

| ТП 14-101-453 | 10-16 х 1050-1800 | 05Г1Б | |

| ТУ 14-101-458 | 8-9 х 1250 | 06ГФБАА | |

| Для дальнейшего переката | ТУ 14-1-4516 | 2-8 х 100-1700 | 08-20(кп, пс, сп), 08Ю |

| Для холодной штамповки деталей автомобилей | ТУ 14-1-5262 | 2-6 х 160-480 | 07ГБЮ |

| Для производства динамной стали | ТП 14-101-330 | 2-3 х 1000-1100 | 0202-0211, 0202П, 0203П |

| Для производства трансформаторной стали | ТП 14-101-382 | 2,2-2,8 х 860-1110 | 0400Д-0406Д |

| Для производства релейной стали | ТП 14-101-396 | 2-4 х 1000-1250 | 0200 |

| Для плакирования | ТУ 14-1-628 | 2,5-6,0 х 240-350 | 11кп, 11ЮА |

| СТП 14-101-184 | 3-8 х 220-330 | 18ЮА | |

| ТП 14-101-432 | 5 х 280, 320, 360 | 08кп-У | |

| Для сварных, клепаных и болтовых конструкций | СТП 14-101-209 | 1,8-12,5 х 1000-1830 | S235(JR, JRG2, J0, J2G4), S275(JR, J0, J2G4), S355(JR, J0, J2G4, K2G4) по EN 10025 |

| Для штамповки и вытяжки | СТО ММК 210 | 1,5-12,0 х 900-1830 | SPHC, SPHD, SPHE(до 6 мм) по JIS G 3131 |

| Для дальнейшего переката | СТП 14-101-238 | 1,5-8,0 х 900-1830 | DD11, DD12, DD13, DD14 по EN 10111 |

| Для производства сварных труб | СТО ММК 242 | 1,5-12,7 х 900-1830 | A25, A, B, X42, X46, X52, X56, X60, X65 по API 5L |

| Для сварных, клепаных и болтовых конструкций | СТО ММК 344 | 1,8-12,5 х 900-1830 | St37-2, RSt37-2, St44-2, St44-3, St52-3 по DIN 17100 |

| Для сварных, клепаных и болтовых конструкций | СТО ММК 350 | 1,5-12,5 х 900-1830 | SS330, SS400-1, SS400-2 по JIS G 3101; A36-1, A36-2 по ASTM A36/A36M |

| Общего назначения | СТО ММК 352 | SAE1006, SAE 1008, SAE 1009, SAE1010, SAE1012, SAE1015, SAE1017, SAE1019, SAE1020, SAE1021, SAE1022, SAE1023, SAE1025 по ASTM A568/A568M и ASTM A635/A635M | |

| Для строительных целей | СТО ММК 364 | 1,5-4,5 х 900-1829 4,6-6,0 х 900-1219 | Gr.30, Gr.33, Gr.36, Gr.40, Gr.45, Gr.50, Gr.55 по ASTM A570/A570M |

| Для производства сварных труб | СТО ММК 365 | 1,5-8,0 х 900-1830 | SPHT1, SPHT2, SPHT3 по JIS G 3132 |

| Для дальнейшего переката | СТО ММК 371 | 1,5-8,0 х 900-1830 | St22, RRSt23, St24 по DIN 1614 |

| ТП 14-101-343 | 1,5-8,0 х 750-1829 | 08Ю, 08пс, а326, а327 | |

| Для изготовления изделий методами штамповки, гибки, сварки | ТУ 14-101-362 | 2-10 х 1219-1685 | А569 по ASTM A569/A569M |

| Для общих и строительных целей | ТП 14-101-376 | 4-12 х 1020-1829 | 300W по CAN/CSA-G40.21-M92 |

trade-steel.ru

Особенности производства

Весь технологический процесс условно разделяют на три этапа: начальная подготовка, прокат с прессованием, завершающая обработка. Главная задача предварительной подготовки — очистка поверхности после горячей прокатки, удаление пленки из оксида железа (окалины). Механическая очистка может быть ручной, автоматизированной шлифовкой.

- Ручную очистку поверхности выполняют рабочие, используя шлифовальный электроинструмент. Механическую очистку выполняют, направляя под давлением на поверхность поток частиц абразива. Для очистки химическим способом используют концентрированные растворы соляной (HCl), азотной (HNO3), серной (H2SO4), фосфорной (H3PO4) кислот.

- Заготовки помещают на непродолжительное время в емкость с кислотным раствором. Далее их извлекают, промывают от остатков раствора, вытирают, высушивают. Все операции проводят с соблюдением строжайших правил техники безопасности.

- Очищенные заготовки подают на прокатный стан, оборудованный несколькими последовательно расположенными прессами, оборудованием для автоматической резки, сварки. Каждый механизм производит обжимку, обрезку, заготовки становятся все тоньше. На последнем этапе полосу сворачивают в рулоны.

Дополнительная обработка состоит в нагревании до 680-690°С в печи. При этом происходит рекристаллизация металла, повышается порог прочности, уменьшается волнистость изделий, показатель текучести. После остывания на готовый прокат ставят штамп.

Технология производства электротехнического металла

Электротехническая сталь при использовании в условиях постоянного перемагничивания переменным током отличается высокой магнитной индукцией и низкими гистерезисными (ваттными) потерями, ее условно делят на два вида:

- динамную;

- трансформаторную.

Чтобы обеспечить требуемое сочетание качеств металлический прокат должен иметь в составе достаточное количество кремниевых добавок и как можно меньше примесей и углерода. Структура материала на выходе должна быть текстурированной и крупнозернистой. Динамная сталь используется при изготовлении динамо-машин (электрических моторов), генераторов. Содержание кремния в пределах 1—1,85%. Из трансформаторной стали делают электромагнитные устройства и трансформаторы, добавки кремния составляют 2,85—3,45%.

Электротехническую сталь производят в листах и полосах, толщина которых от 0,2 до 1,2 мм, ширина продукции до 1,0 м. В качестве исходного сырья используют рулоны горячекатаного материала толщиной 2,2—4 мм, передаваемых со станов с печными моталками или непрерывного производства.

Листовой металл выпускается двумя способами: рулонным и полистным. Второй заключается в том, что первоначальный материал выпускается в рулонах, которые после холодного протягивания разделяют и следующую дрессировку, правку и отжиг делают полистно. Наиболее распространен рулонный способ производства, при нем порезка делается непосредственно перед сортировкой.

Рулонный метод способствует увеличению производительности, качества, открывает возможность для автоматизации и механизации большинства операций, сохраняет форму и характеристики металла в процессе производства благодаря устойчивости технологических приемов. Иногда порезка в условиях цеха не выполняется, так как некоторые получатели принимают поставки в виде рулонов.

Производственные процессы

В отечественном производстве используют:

- реверсивные одноклетевые станы;

- непрерывные трехклетевые, пятиклетевые;

- многовалковые станы.

Для проката трансформаторного металла с большим обжатием важно использование мощных непрерывных пятиклетевых или многовалковых одноклеточных станов и применение технологических смазочных материалов высокой эффективности. Информативные сведения о производстве на одном станке в одинаковых условиях малоуглеродистой и трансформаторной стали показывают, что для выпуска второго вида требуется повышенное давление и усиленный энергетический расход (примерно больше на 12—15%).

При прокатке в первом этапе интенсивные обжатия из-за довольно большой деформации ведут к нагреванию полосы до температуры 120—150˚С. Это благотворно сказывается на дальнейших процессах, так как нагрев материала до такой температуры снижает его сопротивление при протягивании. Обезжиривание делают различными способами:

- ультразвуковым;

- химическим;

- электролитическим.

Для получения материала высокого качества играет роль использование высокотемпературного отжига на предварительной, средней и окончательной стадии термической обработки. Для перемены магнитных свойств трансформаторной стали используют:

- выведение газов из металла и выгорание углерода;

- для улучшения свойств практикуют изменение содержания формы углерода на графитную;

- для уменьшения внутреннего напряжения, создания крупнозернистой поверхности, изменения зерновой ориентации проводят рекристаллизацию наклепанного металла.

Рекристаллизационный отжиг холодно протянутых заготовок делается в колпаковых печах с температурой 1000—1200˚С и разными защитными атмосферами в вакуумных условиях или сухом водороде. Это необходимо для уменьшения показателя твердости ленты, укрупнения ферритовых зерен, коагуляции примесей и уменьшения их числа после окончания первого передела холодного цикла. Отжиг трансформаторной стали не сказывается на уменьшении количества углерода в материале. Толщина получаемого материала зависит от его прокатного режима и конструкции стана.

Материал валков и профилировка

Валки прокатки материала в холодном виде испытывают высокое давление от контакта, показатели нагрузки в несколько раз больше нормы предела текучести при температуре 20—25˚С. К поверхности выпускаемых листов предъявляются повышенные требования. Чтобы соответствовать технологическим особенностям производства и служить эффективно долгое время валки должны быть прочными, а на поверхности иметь определенный микрорельеф, не допускать дефектов и повреждений.

Рабочие ролики для станов холодной протяжки выполняют из металла с большим содержанием углерода, в состав которых методом легирования введены добавки ванадия, хрома, вольфрама и редкоземельных элементов. Валки в процессе производства получают усиленную упругую деформацию, направленную на сплющивание и прогиб. Несмотря на то что во время работы на поверхности валков образуется тепловая выпуклость, это не может избавить их полностью от действия упругой деформации.

Из-за такой особенности производственного процесса при изготовлении роликов используют метод создания начальной профилировки (на станках), что помогает избежать дефекта листов в виде поперечной разницы толщины в определенных местах. Распространено выпуклое профилирование только рабочего верхнего вала, а два боковых и рабочий нижний выпускаются в форме правильных цилиндров. Величина вспомогательной выпуклости зависит от вида стана, свойств и толщины прокатываемого материала, размера валов и других факторов. Часто используется метод создания выпуклости с толщиной в диапазоне 0,05—0,45 мм.

На бочонках опорных валков в некоторых случаях выполняют скосы по краям с длиной 250 мм, при этом диаметр ролика в этом месте уменьшается до 3 мм. Это делают для равномерного распределения нагрузки вдоль бочек и уменьшения износа элемента. Чтобы правильно эксплуатировать прокатный стан требуется иметь в цеху не менее трех комплектов опорных роликов и пять рабочих валков.

Особенности выпуска холоднокатаных листов

В некоторых случаях при обработке высоколегированных сталей первым производственным циклом предусмотрен смягчающий отжиг, для низколегированных составов такую обработку не проводят. После этого поверхность подката очищают от окалины методом травления, пескоструйным давлением, комбинацией этих способов. На этом этапе линейного производства делают стыковку полос рулонов для укрупнения, обработку масляными смазками, обрезание боковых кромок.

Рулонное холодное протягивание включает:

- отжиг металла в рулонах;

- дрессировка;

- отрезание листов от рулона на станках поперечной резки, правка, промасливание;

- отбраковка продукции, упаковка для товарного вида, отгрузка потребителю;

- иногда в производственных цехах параллельно проводят лужение или цинкование металлических полос на специальных агрегатах, это делается после этапа прокатки.

Область применения

Стальной холоднокатаный лист используют в автомобильной промышленности. Из проката 1-2,5 мм толщины изготавливают кузова легковых машин, емкости для топлива, кабины грузовиков, поддоны, крышки двигателя, крепежные, защитные приспособления моторного отсека.

- Жесть имеет толщину до 0,5 мм. Получают ее холодной деформацией на сверхмощных прессах валкового типа. Получившиеся листы режут промышленными ножницами на полосы шириной до 1,5 м. Из них штампуют банки, перегородки, делают ограждения, элементы декораций.

- Для производства бытовой эмалированной посуды листы стали отжигают в специальных печах при высокой температуре. Сталь становится более пластичной, требуются меньшие усилия для штамповки. После отжига листы очищают химическим способом; отштампованные формы покрывают слоем эмали.

Профнастил — тонкий лист металла, покрытый защитным слоем цинка. Для увеличения механической прочности, защиты от повреждений формируют дополнительные ребра жесткости.

Профнастил широко используют в строительстве для сооружения ограды, создания изгородей, временных заграждений, монтажа кровли, поверхностей под уклоном, для зашиты от атмосферных осадков наружных стен зданий.

Сферы использования горячекатаного и холоднокатаного металла

| Г/к лист | Х/к лист |

Стальные горячекатаные листы используются в:

Этот вид металлоизделий необходим там, где нужна сталь, но нет повышенной требовательности к эстетичности. Например — возведение мостов, котлов, печей, конструкций с болтовыми или сварными соединениями. | Холоднокатаные листы нужны для:

|

Горячекатаный и холоднокатаный прокат служит основой для профилей металлокаркасных конструкций, которые мы используем для монтажа быстровозводимых тентовых ангаров. В зависимости от проекта и нагрузок на конструкции мы предлагаем 3 варианта металлического каркаса. Подробнее об этом читайте по ссылке.

Фото холоднокатаного листа

Где используются

Область применения холоднокатаных листов с каждым годом все увеличивается, это происходит потому, что современные технологии позволяют изготавливать более качественные и полезные изделия.

Их применяют для:

- Производства автомобильных запчастей и кузовов;

- При проектировании самолетов и кораблей;

- В военной промышленности;

- В строительстве.

- Алмазные фрезы по камню: варианты, особенности, как выбрать

- ООО ГК «ТрансСтройКомплект» — надежный поставщик чугунных изделий в России

Особенности алмазных дисков для мокрой резки

Требования к качеству холоднокатаной продукции

В зависимости от эксплуатационного назначения, к продукции холодной прокатки предъявляют различные требования по качественным характеристикам.

- Сталь, применяемая для изготовления автомобильных кузовов, регламентируется ГОСТом 9045-93. В нем предусмотрено три вида отделки поверхности: особо высокая (обеспечиваемая по требованию потребителя), высокая, повышенная.

- Согласно ГОСТам 9045-93,19904-90, 16523-97, плоскостность тонколистового проката делится на особо высокую, высокую, нормальную и улучшенную, точность изготовления бывает высокой, повышенной, нормальной.

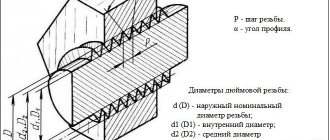

- Согласно ГОСТу 19904-90, предусмотрены следующие размеры листа при его толщинах 0,35-5,0 мм. Ширина – от 500 мм до 1500 мм с шагом 50 мм; от 1500 до 2300 с шагом 100 мм; 2350 мм. Длина листа – 1000-1400 мм с шагом 100 мм; 1420 мм; 1500, 2000, 2200, 2500, 2800, 3000, 3500, 4000, 4200, 4500, 4750, 5000, 5500, 6000 мм. Такие требования по длине предъявляются к листам, длина рулона в развернутом виде стандартом не ограничивается.

Основные свойства холоднокатаной продукции

Преимущества холодной прокатки:

- возможность получения очень тонкого листа – от нескольких микрон, – что недостижимо при горячем деформировании;

- более высокая точность размеров;

- хорошее качество поверхности.

Основные недостатки холодного деформирования:

- необходимость наличия широкого ассортимента сложного оборудования;

- большое количество переделов;

- значительная энергоемкость, в том числе из-за необходимости обязательного отжига.

Разновидности дефектов холоднокатаного проката

Существует большое количество видов брака, которые могут возникнуть в процессе холодного деформирования. Некоторые свойственны определенному типу продукции, а некоторые типичны не только для холодного, но и для горячего проката. Рассмотрим наиболее распространенные виды изъянов.

- Неточности в размерах и форме листов и полос. Из-за малой толщины для холоднокатаных листов и полос характерны волнистость, коробоватость, поперечная и продольная разнотолщинность. Причины разнотолщинности: процесс без обеспечения необходимого натяжения конца полосы, скачки температуры заготовки, изменение сечения валков (из-за высоких температур) и их неоднородная структура.

- Несплошности металла, основной причиной которых является низкое качество исходной заготовки – горячекатаного подката. Вторая причина – несоблюдение технологии процесса прокатки.

- Дефекты поверхности: недотрав или перетрав, образование бугорков или углублений, вкатанная металлическая крошка, риски и царапины. Если после прокатки на поверхности продукции осталась эмульсия, то при отжиге возникают темные разводы. Для предотвращения этого рекомендуется не использовать слишком концентрированные эмульсии.

Правильная структура и физико-механические свойства проката зависят от соблюдения режимов прокатки и термической обработки.

Источник: www.navigator-beton.ru