Современный мир немыслим без стали. Это металлический сплав железа, углерода, других компонентов. Их соотношение определяет марку, характеристики итогового материала, его применение. Сталь поступает на производство в виде проката — листов заданной толщины, получаемых горячим или холодным методами. Технология напрямую влияет на характеристики получаемого материала.

Нельзя сказать, какой лист лучше, горячекатаный или холоднокатаный. Ответ зависит от требований конкретной области, под которую подбирается прокат с нужными параметрами.

Свойства горячекатаного проката

Горячекатаный листовой прокат отличается шероховатой поверхностью. Готовый лист имеет скругленные неточные углы. Если они обрезаются, материал маркируется индексом О, если он поставляется без обрезки, он получает индекс НО. Толщина этого типа стали неравномерна, ей характерен высокий процент содержания окалины.

Сортамент г/к листа по ГОСТ

Принятые нормативы делят горячекатаный лист металла на типы по толщине и сфере использования. Сейчас действуют ГОСТы с номерами:

- 14637-89, описывающий параметры толстолистового г/к проката толщиной 4-160 мм нормального качества, производимого из углеродистых сталей;

- 16523-97, определяющий свойства тонкого г/к проката до 3,9 мм;

- 5520-79, нормирующего выпуск толстолистовой г/к продукции толщиной 4-160 мм, основой которых служат углеродистые, низколегированные, легированные стали, применяемой для изготовления котельного оборудования, промышленных сосудов;

- 5521-93, описывающий листы нормальной и повышенной прочности толщиной 4-60 мм, выпускаемые из стали с увеличенной долей марганца для использования в судостроении;

- 6713-91, задающий параметры толстолистового проката из низколегированных марок для строительства мостов (обычных и северных);

- Р 55374-2012, отвечающий за мостовые конструкции из легированных сталей.

Размеры горячекатаного листа

Горячекатаная сталь нарезается на листы по габаритам, регламентируемым ГОСТ 19903-2015. Этот норматив задает толщину, равную 0,4-160 мм. Он берет за основу обычную нелегированную или низколегированную сталь. Если металл заворачивается в рулоны, его толщина должна быть 1,2-12 мм.

Кромка может обрезаться или не обрезаться. Точность описывается как повышенная или нормальная для толщины до 12 мм. Варианты плоскостности — нормальная, улучшенная, высокая, особо высокая.

Рулоны формируются на основе цельного полотна или двух сваренных кусков. Допустимые длины фрагментов — не меньше 1:5. Другие параметры длин и количества кусков обговариваются с заказчиком.

Ширина листов — 0,5-3,8 м, длина — 7,1-12 м.

Плюсы и минусы

Плюсы горячекатаного метода:

| Минусы горячекатаного метода:

|

Горячекатаная сталь

Разница

Процесс горячей прокатки обрабатывает прокатную сталь при температуре выше температуры рекристаллизации стали, которая имеет место быть более чем на 1700 градусов по Фаренгейту. Сталь, которая выше температуры рекристаллизации, может быть сформирована в нужную форму намного легче, чем более холодная сталь, и такая сталь может начинаться со значительно больших размеров. Это также обычно дешевле в производстве, чем холоднокатаная сталь, и часто производится без пауз или задержек в процессе, поэтому горячекатаная сталь не нуждается в повторном нагревании. В процессе охлаждения горячекатаная сталь будет усаживаться, а размер и форма стали будут менее предсказуемыми, чем у холоднокатаной стали.

Внешний вид

Горячекатаные изделия будут иметь чешуйчато-серый цвет и более округлые и менее точные углы, чем холоднокатаная сталь. Это делает горячекатаную сталь более идеальной для применений, где чрезвычайно точные размеры не нужны, и нет сильной гонки за внешним видом. Иногда чешуйчатая отделка предпочтительна для конечного продукта при механической обработке или металлообработке.

Механические свойства

Механические свойства стали часто зависят от их сорта или химического состава. По этой причине никогда не следует делать предположения о механических свойствах горячекатаного и холодного проката, если они не относятся к одному классу. Используя очень распространенный пример 1018, химические свойства стали 1018 будут одинаковыми.

Однако мы видим, что между холодным прокатом и горячим прокатом существуют ключевые различия:

Горячекатаный / Холоднокатаный

Прочность на растяжение 67 000 фунтов на квадратный дюйм / 85 000 фунтов на квадратный дюйм

Предел текучести 45 000 фунтов на квадратный дюйм / 70 000 фунтов на квадратный дюйм

Сокращение площади 58 / 55

Удлинение в 2 «36 / 28

Твердость Бринелла 137 / 167

Где используется?

Вы найдете горячекатаные изделия, такие как круг горячекатанный, в сварочных и строительных работах, при изготовлении железнодорожных путей, I-балок и других стальных строительных материалов, которые не требуют сверхточных форм. Для всех этих изделий можно лист горячекатаный купить в специализированных магазинах.

Свойства холоднокатаного проката

Основой для производства холоднокатаного листового проката служат г/к листы. Они проходят дополнительную обработку, чтобы повысить характеристики:

- сделать края, габариты, толщину более четкими;

- избавить от примесей — окалины;

- придать поверхности гладкость, равномерность цвета, характерный металлический блеск;

- прибавить материалу жесткость.

В отличие от горячекатаного стального листа холоднокатаный металл более тонкий: толщина варьируется в диапазоне от 0,35 мм до 5 мм.

Такой материал требует дополнительной антикоррозийной обработки. Обычно для предотвращения ускоренного ржавления он покрывается цинком, хромом, алюминием или другими элементами.

Сортамент х/к листа по ГОСТ

Холоднокатаные листы нормируются ГОСТами под номерами:

- 9045-93 — прокат для холодной штамповки или производства кузовов для автомобилей. Поверхность по заказу получает повышенную, высокую или особо высокую категорию.

- 16523-97 — нормы для х/к листов из черной углеродистой стали. Норматив описывает три типа отделки поверхности.

- 19904-90 — выпуск проката толщиной 0,35-5 мм. Документ задает ширину проката, производимого в виде карт, равную 500-2350 мм, и длину — 1-6 м. Габариты рулонов не ограничиваются, нормируется лишь толщина — до 3,5 мм.

Плюсы и минусы

Преимущества холоднокатаного метода:

| Недостатки холоднокатаного метода:

|

Это подводит к тому, что выбор между холоднокатаным листом или горячекатаным листом определяется областью применения металлоизделий.

Холоднокатаная сталь — как производится и какие особенности имеет?

Если почитать некоторые сайты, где описывается разница между сталью х/к и г/к, можно встретить совершенно потрясающие факты. Представляете — оказывается, холоднокатаная сталь прочнее горячекатаной потому, что у нее «сохранена кристаллическая решетка, которая повреждается при горячей прокатке». Это очевидная чушь — на самом деле холоднокатаная сталь делается из стали, которая уже прошла горячую прокатку.

Да, те самые горячекатаные листы со всеми их неровностями и капризами сперва проходят травление — и выходят из этой процедуры чистенькими, без окалины. После они попадают в собственно холодный прокатный стан, который делает их тоньше, ровнее и послушнее.

Какие отличия от исходной горячекатаной стали приобретает сталь холодной прокатки в результате всего этого?

Упрочненный поверхностный слой

Именно этим, а не мифической «сохраненной из‑за отсутствия температурной обработки кристаллической решеткой» обуславливается повышенная прочность холоднокатаной стали. Прокатный стан сжимает ее, делает поверхностный слой плотнее и прочнее.

Обычно лучше подходит для гибки

В основном холоднокатаная сталь пластична и отлично поддается гибке. Но дело здесь, по правде говоря, не в свойствах именно холодной прокатки, а в выборе исходного материала. По большей части холоднокатаные листы делают из стали со сравнительно низким содержанием углерода, а горячекатаные — наоборот, из высокоуглеродистой. При необходимости горячекатаный лист тоже можно изготовить из легированной стали — просто это делается реже.

Отсутствуют «больные места» горячекатаных листов

- Нет окалины — она снята еще в процессе обработки перед холодной прокаткой.

- Более точные кромки.

- Нет или практически нет перепадов толщины.

- Меньше проблем с поводками при сварке. Если сварка плохо продумана или сварщик схалтурил — повести все равно может. Но если продумано правильно и сварщик держит марку — всё будет в порядке.

Меньше толщина

Толщина холоднокатаных листов обычно не превышает 5 миллиметров, а толщина горячекатаных может доходить до 200.

Выше стоимость

Холоднокатаные листы при прочих равных дороже горячекатаных. Это логично и понятно: для их производства сначала требуются все те же операции, что и для горячекатаных — фактически горячекатаный лист выступает заготовкой, полуфабрикатом — но после этого они дополнительно проходят травление и вторую прокатку. Каждая процедура стоит денег. Больше процедур — дороже итоговый материал.

Отличия свойств горячекатаного и холоднокатаного стального листа

Главное, чем отличается холоднокатаный лист от горячекатаного — качеством, толщинами и ценой.

Теоретически минимальная толщина г/к металла составляет 0,4 мм, однако на практике она редко меньше 1,2 мм. Максимальное значение достигает 20 см. Невысокое качество обуславливается применением недорогих марок стали, что отражается и на цене.

В отличие от горячекатаного, холоднокатаный лист способен раскатываться до тончайшей фольги. В строительстве, промышленности задействуются материалы от 0,35 мм. Верхний предел здесь составляет 5 мм. Этот вид металла прочнее и жестче, но он более уязвим к коррозии, поэтому его оцинковывают или защищают другими способами. Поскольку достижение этих свойств требует дополнительных производственных этапов, цена х/к проката выше.

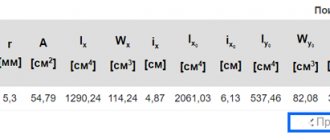

| Параметры | Холоднокатаный лист | Горячекатаный лист |

| ГОСТ | 19903-2015 (19903-74) | 19904-90 |

| Температура производства | от 1150С — 1200С до 900С — 950С | 450С — 550С |

| Толщина (мм) | 0,35–5 | 0,4–160 |

| Количество классов по толщине (мм) | 3 (от +/- 0,02 до +/- 0,25) | 2 (от +/- 0,05 до +3,1 и -4,2) |

| Ширина (мм) | 500 – 2 350 | 500 – 2 200 |

| Количество классов по ширине (мм) | 3 (от +2 до +10) | 1 (от +6 до +75) |

| Длина (мм) | 1 000 – 6 000 | 710 – 12 000 |

| Количество классов точности по длине | 3 (от +2 до +25) | 1 (от +10 до +75) |

Как изготавливается и где применяется лист горячекатаный

Для получения этого материала также используется принцип волочения, но уже при высокой температуре – свыше 1700 0F. Нагретая сталь легче поддается формованию, за счет чего снижается себестоимость такого металлопроката. Однако после остывания такой лист может изменять свои размеры и форму, поэтому его используют в тех производствах, где крайне точное соблюдение физико-механических параметров получаемых деталей не требуется.

Но нагрев придает структуре металла иные свойства, благодаря которым он становится пластичнее и тверже, повышается его вязкость и улучшается механическая обработка.

Такая продукция, безусловно, отличается низким качеством по форме и толщине, однако ее привлекательной стороной остается конечная цена продукта. А это чрезвычайно важно для использования в возведении крупных строительных объектов, где требуются в огромном количестве вспомогательные металлические конструкции с низкими требованиями по идеальности ряда параметров.

Различия в производстве стальных листов

Производство горячекатаного и холоднокатаного листа идет по схожей технологии. Разница состоит в количестве производственных процессов. Сначала в печь отправляется сырье в виде слитков или слябов (куски плитной формы), где они расплавляются при температуре в 900-1200 градусов Цельсия (нагрев зависит от химического состава, габаритов слябов, марки стали). Затем рыхлится окалина, удаляется окись. Дальнейшие действия идут в порядке:

- раскаленная заготовка обжимается со всех сторон так, чтобы ее габариты соответствовали стандартам;

- выровненный слиток направляется в черновую, а потом в чистовую клеть, где он обжимается вращающимися валами, расстояние между которыми задает толщину проката;

- металлические полосы, получаемые после обработки валами, скатываются в рулоны или нарезаются;

- финальным этапом заготовки проходят термическую обработку в печах — закаливаются, обжигаются, очищаются.

На этом этапе г/к прокат готов к отпуску, продаже или применению на дальнейшем производстве.

Холоднокатаный лист получает дополнительную обработку. Он производится из горячекатаного проката, который очищается от оставшейся окалины механическим или химическим способом. Нередко оба метода комбинируются.

Механическая очистка производится путем шлифовки проката металлическими шарообразными частицами, подаваемыми воздушной струей. Так удаляются различные загрязнения, уносимые вместе с воздухом.

Химическая очистка представляет собой погружение проката в ванну с 25% раствором соляной кислоты, которая разъедает мельчайшие загрязнения, придавая поверхности материала гладкость и чистоту.

После обработки для получения х/к проката материал проходит процессы:

- обрезка кромки;

- промасливание перед сворачиванием в рулон;

- обжимание валами до требуемой толщины;

- обжиг при температуре до 730 градусов Цельсия для повышения прочности;

- охлаждение;

- сжатие на дрессировочном стане до 3%, чтобы поднять твердость;

- при необходимости — финальная подрезка краев.

Дополнительно прокат может оцинковываться.

Особенности производства

Весь технологический процесс условно разделяют на три этапа: начальная подготовка, прокат с прессованием, завершающая обработка. Главная задача предварительной подготовки — очистка поверхности после горячей прокатки, удаление пленки из оксида железа (окалины). Механическая очистка может быть ручной, автоматизированной шлифовкой.

- Ручную очистку поверхности выполняют рабочие, используя шлифовальный электроинструмент. Механическую очистку выполняют, направляя под давлением на поверхность поток частиц абразива. Для очистки химическим способом используют концентрированные растворы соляной (HCl), азотной (HNO3), серной (H2SO4), фосфорной (H3PO4) кислот.

- Заготовки помещают на непродолжительное время в емкость с кислотным раствором. Далее их извлекают, промывают от остатков раствора, вытирают, высушивают. Все операции проводят с соблюдением строжайших правил техники безопасности.

- Очищенные заготовки подают на прокатный стан, оборудованный несколькими последовательно расположенными прессами, оборудованием для автоматической резки, сварки. Каждый механизм производит обжимку, обрезку, заготовки становятся все тоньше. На последнем этапе полосу сворачивают в рулоны.

Дополнительная обработка состоит в нагревании до 680-690°С в печи. При этом происходит рекристаллизация металла, повышается порог прочности, уменьшается волнистость изделий, показатель текучести. После остывания на готовый прокат ставят штамп.

Сферы использования горячекатаного и холоднокатаного металла

| Г/к лист | Х/к лист |

Стальные горячекатаные листы используются в:

Этот вид металлоизделий необходим там, где нужна сталь, но нет повышенной требовательности к эстетичности. Например — возведение мостов, котлов, печей, конструкций с болтовыми или сварными соединениями. | Холоднокатаные листы нужны для:

|

Горячекатаный и холоднокатаный прокат служит основой для профилей металлокаркасных конструкций, которые мы используем для монтажа быстровозводимых тентовых ангаров. В зависимости от проекта и нагрузок на конструкции мы предлагаем 3 варианта металлического каркаса. Подробнее об этом читайте по ссылке.

Основные отличия горячекатаного листа от холоднокатаного

Современный мир немыслим без стали. Это металлический сплав железа, углерода, других компонентов. Их соотношение определяет марку, характеристики итогового материала, его применение. Сталь поступает на производство в виде проката — листов заданной толщины, получаемых горячим или холодным методами. Технология напрямую влияет на характеристики получаемого материала.

Нельзя сказать, какой лист лучше, горячекатаный или холоднокатаный. Ответ зависит от требований конкретной области, под которую подбирается прокат с нужными параметрами.