Описание

Баббит Б16 применяется: для изготовления чушки, применяемой для заливки подшипников и других деталей; моторно-осевых подшипников электровозов, путевых машин, деталей паровозов и другого оборудования тяжелого машиностроения (подшипников шестеренных клетей прокатных станов, дробилок, шаровых и трубных мельниц); в двигателестроении и металлургическом машиностроении (для заливки опорных подшипников паровых турбин, судовых и стационарных паровых машин мощностью до 1200 л. с., локомобилей, гидротурбин, электровозов, электродвигателей мощностью до 270 квт., генераторов мощностью до 500 квт., компрессоров мощностью до 500 л.с., подъемных машин мощностью до 1800 л.с.

Примечание

При комнатной температуре баббит хрупок, в подшипниках при ударных нагрузках дает трещины и выкрашивается. Коэффициент трения баббита без смазки 0,25, со смазкой — 0,006. Максимальная допустимая скорость вращения — 6 м/сек. Максимально допустимая нагрузка: статическая — 150 кгс/см2, динамическая — 500 кгс/см2 сек. Максимальная температура нормальной работы подшипника — +110 °С. Рекомендуемая толщина заливки ≥1,00 мм.

Свойства и характеристики

Более распространены в народном хозяйстве оловянные бронзы. Как правило, при описании свойств указывают параметры литьевых оловянных, поскольку этим способом получают большее количество изделий.

К основным техническим характеристикам сплава относят следующие качества:

- плотность – определяется массовой долей олова. Так, при его содержании от 8 до 4%, плотность изменяется от 8,6 до 9,1 кг/куб. см;

- в зависимости от состава сплава температуры плавления его изменяется от 880 до 1060 С;

- оловянная бронза тепло проводит плохо – от 0,098 до 0,2 кал/(см*с*С);

- теплоемкость составляет в среднем 0,385 кДж / (кг*К);

- электропроводность большинства бронз тоже не слишком велика и значительно меньше, чем у меди: величина удельного электросопротивления составляет 0,087– 0,176 мкОм*м;

- материал очень медленно корродирует и на воздухе, и при контакте с водой. Так, скорость коррозии на воздухе составляет 0,002 мм/год, а в морской воде – 0,04 мм в год.

О том, какие металлы и что еще входит в состав бронзы, какова ее формула и хим. содержание, узнаете ниже.

О том, как покрасить металл «под бронзу», расскажет данное видео:

Физико-химические свойства

По внешним признакам бронзовые, латунные, медные и алюминиевые изделия имеют много схожих признаков. В сравнении с латунью продукция из бронзы характеризуется более выраженной стойкостью к абразивному износу. Медный металлопрокат имеет более высокую тепло- и электропроводность, а если сравнивать бронзу с алюминием, то она будет иметь большую плотность.

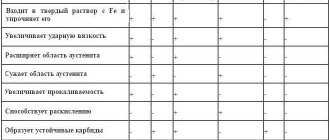

На свойства продукции оказывает прямое влияние ее химический состав. Введение даже незначительного объема легирующих веществ меняет физические характеристики металла.

Влияние легирующих компонентов:

- олово, фосфор и железо — повышают коррозионную устойчивость, прочность и твердость;

- свинец — увеличивает податливость материала к раскрою и резке;

- цинк и хром — отвечают за литейные качества и жаропрочность;

- никель, кремний, марганец и цирконий — повышают упругость, способность к пластической деформации;

- бериллий — образует на поверхности изделий защитную пленку, которая препятствует окислению.

Химический состав

| Стандарт | Fe | Cu | As | Al | Zn | Sn | Sb | Pb | Bi |

| ГОСТ 1320-74 (ИСО 4383-91 | ≤0.08 | 1.5-2 | ≤0.2 | ≤0.01 | ≤0.07 | 15-17 | 15-17 | Остаток | ≤0.1 |

| ОСТ 24.916.01-71 | ≤0.1 | 1.5-2 | ≤0.3 | — | ≤0.15 | 15-17 | 15-17 | Остаток | ≤0.1 |

| СТП М320-74 | ≤0.1 | 1.5-2 | ≤0.3 | ≤0.01 | ≤0.15 | 15-17 | 15-17 | Остаток | ≤0.1 |

Pb — основа. Суммарное содержание примесей по ОСТ 24.916.01-71 должна быть ≤ 0,60 %. Допускается наличие кадмия до 0,10 % и никеля до 0,50 %. Содержание олова по ОСТ 24.916.01-71, СТП М320-74 и СТП М320-2003 не должно превышать содержания сурьмы.

HimMax

Сплав Б16

ГОСТ 1320-74

Б16 свинцовые баббиты — применяется для изготовления баббитов в чушках, применяемых для заливки подшипников и других деталей; температура заливки 480-500°C ; температура начала расплавления 240°C; характеристика нагрузки — спокойная

Баббит

— антифрикционный сплав на основе олова или свинца, предназначенный для использования в виде слоя, залитого или напыленного по корпусу вкладыша подшипника скольжения. В целом баббиты нашли широкое применение для заливки подшипников и для приготовления мягких припоев. В состав баббитов могут входить следующие элементы: сурьма, медь, олово, свинец, никель, теллур, кальций, натрий, мышьяк, кадмий, алюминий, магний, кремний и др.

В зависимости от содержания основных элементов баббиты условно разделяют на следующие группы: высокооловянистый Б88, оловянистый Б16, малооловянистый Б6, никелевый БН, теллуристый БТ, кальциевый БК. Кроме этого, могут быть алюминиевые, цинковые и магниевые баббиты. Баббиты плавят в электрических или пламенных тигельных печах.

Температура плавления оловянистых и оловянносвинцовистых баббитов находится в интервале 445—480° С, кальциевого — в интервале 550—600° С. Температура сплавов во время заливки, как правило, на 50—100° С выше точки ликвидуса.

Плавка баббитов может производиться в одном или в двух тиглях одновременно. Плавка в одном тигле неизбежно приводит к более высокому перегреву сплава, а это нежелательно, в то время, как плавка баббитов в двух тиглях дает возможность избежать перегрева металла, а следовательно, уменьшить угар.

Исходными шихтовыми материалами для приготовления баббитов могут быть: чистые металлы, оборотные сплавы, приготовляемые из отходов, предварительные сплавы и лигатуры. В отдельных случаях используются соли, из которых восстанавливают необходимые в сплаве элементы.

При плавке необходимо контролировать температуру, особенно в случае наличия в них меди; в таких сплавах химическое соединение, богатое медью, плавится при более высокой температуре, чем основная масса сплава, и по внешнему виду расплава очень трудно судить о том, имеются ли еще в нем твердые кристаллы. Если сплав расплавлен не полностью, то происходит ликвация твердых кристаллов (по плотности), что приводит к изменению химического состава. Некоторые нерасплавленные частицы могут затем вырасти и образовать большие грубые кристаллы, которые обнаружатся в отливке в виде твердых включений и вызовут хрупкость ее.

Сплавы олова и свинца в жидком состоянии не поглощают газов. Они образуют мало окислов, но примеси цинка и алюминия способствуют увеличению окислов.

Химический состав в % материала Б16

| Fe | Al | Cu | As | Pb | Zn | Sb | Bi | Sn |

| до 0.1 | до 0.01 | 1.5 — 2 | до 0.3 | 63.34 — 68.5 | до 0.15 | 15 — 17 | до 0.1 | 15 — 17 |

Примечание: Pb

— основа; процентное содержание

Pb

дано приблизительно

Литейно-технологические свойства материала Б16 .

| Температура плавления : | 410 °C |

| Температура заливки : | 480 — 500 °C |

Механические свойства при Т=20oС материала Б16 .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| , ГОСТ 1320-74 | 147 | 86 |

| Твердость Б16 , ГОСТ 1320-74 | HB 10 -1 = 30 МПа |

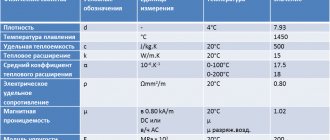

Физические свойства материала Б16 .

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 9290 |

Предельные режимы работы изделий из материала Б16

| Нагрузка | Скорость | Нагрузка * Скорость | Температура | Рекоменд. твердость вала | ГОСТ |

| МПа | м/с | МПа * м/с | Град. | HB | — |

| 10 | 30 | 70 | 1320-74 |

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , [МПа] |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | — Относительное удлинение при разрыве , [ % ] |

| y | — Относительное сужение , [ % ] |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , [МПа] |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , [Град] |

| E | — Модуль упругости первого рода , [МПа] |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, [Ом·м] |

Получение малооловянных баббитов Б16: в состав шихты могут входить отходы или баббитовый лом, либо шихта может состоять из чистых металлов. Во втором случае загружают сначала лигатуру Сu — Sb, часть олова и половину отходов (если они входят в шихту). Плавку ведут под слоем древесного угля. После расплавления загруженной шихты снимают с поверхности расплава шлак и вводят свинец и оставшееся олово. Если в состав шихты входят отходы, тогда вначале вводят оставшиеся отходы, а затем свинец и олово. При плавке теллуристого баббита марки БТ теллур вводят в последнюю очередь в виде свинцовотеллуристой лигатуры. При плавке баббита БН никель вводят вначале в виде оловянноникелесурьмянис-той лигатуры, содержащей 60% Sn, 10% Ni и 30% Sb, а кадмий (в металлическом виде) — в последнюю очередь.

Приготовленный таким образом расплав после тщательного перемешивания и доведения его до технологической температуры разливают в изложницы или заливают подшипники.

Плавка баббитов в одном тигле неизбежно связана с перегревом расплава. Поэтому рекомендуется производить плавку в двух тиглях разной емкости. В тигле большей емкости плавят основную массу легкоплавких компонентов шихты (свинец, олово и переплав отходов). В тигле меньшей емкости плавят более тугоплавкие компоненты шихты (сурьму и лигатуру). Плавка ведется под слоем древесноугольного порошка. После расплавления составляющих шихты в обоих тиглях расплав из тигля малой емкости переливают в тигель большой емкости. Во время переливания расплав необходимо интенсивно перемешивать. Так как более тугоплавкий расплав с температурой 700° С вливается в менее нагретый расплав с температурой не выше 500° С, имеется опасность образования твердых кусков. Поэтому скорость вливания следует согласовывать с интенсивностью перемешивания. Кроме того, сплав в малом тигле по плотности легче свинца и может плавать на поверхности, поэтому и требуется более интенсивное перемешивание. Когда сплав из малого тигля полностью перелит в большой и хорошо с ним смешан, производят добавку мышьяка, олова, кадмия или теллура (в зависимости от марки сплава); сплав перемешивают и разливают в изложницы.

Свойства и применение баббита

Базальтовый картон. описание, свойства, виды, применение и цена базальтового картона

Так как баббит является суммой нескольких металлов, в том числе олова и свинца, значит, свойства его будут совокупность свойств этих элементов:

- олово и свинец являются мягкими пластичными металлами и это идеальная основа для твердых вкраплений. Мягкая основа же сплава обусловливает плотное прилегание к детали к валу;

- основное достоинство сплава – антифрикционность, то есть устойчивость к трению;

- высокая степень теплопроводности – за это в сплаве отвечает олово, в итоге подшипник защищен от коррозии и перегревания;

- для наделения сплава определенными свойствами (прочность, противоударность, антикоррозийность), в сплав добавляются дополнительные «присадки»: медь, никель, сурьма, натрий, мышьяк, кадмий, теллур и др.

- Существуют сплавы с доминирующей ролью олова, свинца, цинка, алюминия и кальция.

Применение баббита напрямую зависит от марки сплава. БМ используется для изготовления шатунных подшипников. Такие подшипники используются в тракторах.

Баббит б-88 нашел свое применение в коренных подшипниках, которые подходят для деталей, эксплуатируемых при больших скоростях и весомой динамической нагрузкой. Примерами могут служить быстроходные и среднеоборотные дизели.

Баббит б-83 справляется со средними нагрузками, а вот сплав марки баббит б-16 широко внедрен в тяжелое машиностроение.

Антифрикционные сплавы являются не дешевым материалом, и в этой связи баббит самый доступный

Баббит — свойства

Структура баббитов из олова состоит из твердых частиц химического соединения и мягкой основы . Незначительные добавки кадмия и никеля не образуют в структуре баббита новых составляющих, но уменьшают размеры кристаллитов химического соединения. У баббитов на основе свинца рабочая температура выше, чем у баббитов на основе олова. Их применяют для для подшипников дизельных двигателей, прокатных станов. Свинцовокальциевый баббит используется в подшипниках подвижного состава железнодорожного транспорта. Продолжительности работы подшипников зависит от толщины залитого на стальной вкладыш баббитового слоя. Чем меньше толщина слоя, тем более высокий срок службы подшипника. Баббит, в строении которого всегда сочетаются мягкая основа и твердые включения, характеризуется такими показателями: • Невысокая температура плавления в диапазоне 240 – 320 °С; • Низкая твердость НВ 13–32; • Повышенная размягчаемость при 100°С НВ 9 – 24. Плюсы легкоплавких подшипниковых сплавов: — отличная прирабатываемость — высокие антифрикционные свойства К минусам относят: — низкая прочность Из-за небольшой прочности баббиты могут применяться только в подшипниках, имеющих прочный стальной или чугунный, бронзовый корпус.

Баббит Б83

Баббит чушка Б83 представляет собой один из легкоплавких сплавов, обладающий антифрикционными характеристиками, находит применение при изготовлении вкладышей подшипников. В состав входит 84,5% олова, 6,5% меди и 12% сурьмы. В структуру сплава входит:

- железо;

- свинец;

- алюминий;

- висмут;

- мышьяк;

- цинк и прочие элементы.

Продукция отличается износостойкостью при относительно невысоких ценах, она обеспечивает сохранение своих первоначально заявленных производителем характеристик при увеличении температуры до 110 градусов. По причине хрупкости материал не рекомендовано применять для изготовления изделий, подвергающихся вибрационным нагрузкам и ударам. Допускается рабочее давление в интервалах 10 — 15 МПа.

Влага, попадая на баббит Б83, не оказывает вредного влияния. Наличие олова в составе предупреждает разрушение материала под действием слабых щелочей, кислот. Наиболее комфортными условиями для эксплуатации являются значения температуры около 80°С.

Б83 является востребованным материалом при производстве подшипников скольжения, эксплуатируемых при нагрузках средней интенсивности и скоростных режимах: при установке на двигателях морского и речного флота, в турбинах и турбокомпрессорах.

Сфера применения

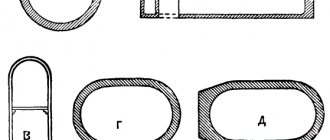

Бронзовый прокат востребован во многих сферах деятельности человека. Его популярность обусловлена широким сортаментом и большим выбором типоразмеров металлопродукции. Самые распространенные виды металлопроката из бронзы:

- Втулки относятся к расходникам в машиностроении и приборостроении. Они используются как подшипники скольжения для бытовых приборов и различного оборудования, включая насосы, паровые турбины, металлопрокатные станы, редукторы, генераторные установки. В машиностроительной отрасли они служат для оснащения тяжелой техники, экскаваторов, бульдозеров.

- Круги в зависимости от диаметра поставляются в бухтах и в виде профилей. Они используются в производстве комплектующих и запасных частей для механизмов и установок в железнодорожной, автотракторной, машиностроительной промышленности.

- Трубы из бронзы обладают хорошей пропускной способностью. Они незаменимы в создании систем водоснабжения, отопления, а также топливных систем, сточных и водосборных, вентиляционных и климатических. Манометрические трубки применяются в изготовлении пружинной продукции для точных приборов.

- Проволока служит для полуавтоматической сварки, а также идет на изготовление сварочных электродов, обмотки, кабелей, проводов. Из нее делают ювелирные украшения и бижутерию, тканую сетку для фильтрации и очистки газов, жидкостей и суспензий, деления на фракции материалов с сыпучей структурой.

- Лента выполняет роль полуфабриката для упругих чувствительных элементов в приборостроении. Благодаря внешней привлекательности бронзовый прокат нашел применение в создании интерьерного и архитектурного декора.

- Прутки с квадратным и шестигранным сечением используются как заготовки для крепежа и метизов — болтов, гаек, шурупов, заклепок.