Сущность токарной обработки состоит в формировании поверхности детали инструментом с режущей кромкой, при этом, как правило, происходит вращение заготовки и перемещение резца. Процесс точения достаточно разнообразен по форме и материалам обрабатываемых деталей, типам операций, условиям обработки, требованиям, себестоимости и многим другим факторам. С помощью черновых и чистовых операций, выполняемых на токарных станках с ЧПУ, получают детали различной конфигурации с показателем чистоты поверхности Ra до 1,25, а в некоторых случаях и выше. Точность поверхности зависит от жесткости системы станок-инструмент-деталь, от применяемого инструмента и режимов резания: чем тверже режущая кромка инструмента (твердые сплавы, металлокерамика, эльбор, кубический нитрид бора, алмаз и т.д.), выше скорость вращения заготовки, меньше подача и вылет резца, тем лучше показатели чистоты и точности поверхности.

| ТС1625Ф3 | ТС1720Ф4 |

Существует несколько основных типов токарных операций, в число которых входят:

•обработка цилиндрических поверхностей;

•обработка конических деталей типа вал;

•оформление сложных поверхностей тел вращения, фасонное точение, обтачивание галтелей и скруглений

•торцовка заготовок, обработка уступов;

•вытачивание канавок (наружних и внутренних);

•сверление отверстий;

•растачивание, развертывание, зенкерование отверстий;

•нарезание внутренней и наружной резьбы с помощью резцов и инструмента: метчиков, резьбонарезных головок.

•отрезка заготовок;

Обработка цилиндрических поверхностей

относится к числу самых простых операций по выбору типа инструмента, расчету режимов резания и программированию обработки.

Точение — это комбинация двух движений — вращения заготовки и перемещения инструмента. В случае обработки цилиндрических поверхностей подача инструмента производится вдоль оси вращающейся заготовки, таким образом производится съем припуска металла, то есть обработка диаметра заготовки. Разновидностью наружного точения являются обработка ступенчатых валов с помощью проходных упорных и подрезных резцов.

На станках с ЧПУ оптимизация процесса точения происходит в направлении повышения скорости и возможности проведения обработки несколькими инструментами за один установ, что позволяет в одном цикле производить как черновую, так и чистовую обработку. Также важно повышение контроля процесса точения, что в конечном итоге сказывается на качестве обрабатываемых деталей и надежности всей работы.

При токарной обработке цилиндрических поверхностей на станках с ЧПУ высокая точность точения достигается благодаря жесткости системы, современному режущему инструменту и различным системам контроля процесса обработки.

Для обеспечения жесткости системы станок-инструмент-деталь применяют следующие способы крепления заготовки:

1. при обработке в патроне — уменьшение вылета заготовки (современные токарные станки имеют увеличенное отверстие в шпинделе)

2. при обработке длинных и тяжелых деталей — фиксация в центрах передней и задней бабки. В пиноль, как правило, вставляют вращающийся центр и им поджимают заготовку. Поводковая планшайба передает крутящий момент от шпинделя токарного станка изделию.

2.Закрепление деталей со сравнительно небольшой длиной в трех- или четырехкулачковом токарных патронах. Длинные заготовки также могут закрепляться в патроне шпинделя, а их консольная часть при резании поддерживается люнетом. Люнет устанавливается на направляющие станины или суппорт.

3.Применяют комбинированное (1 и 2) закрепление обрабатываемых изделий.

4. К технологическим приемам часто относят возможности управления шпинделем станка на околорезонансных частотах (управляемый колебательный разгон-торможении шпинделя).

Эффективное выполнение различных токарных операций требует применения специально разработанного инструмента. Подробно о токарном инструменте рассказано в статье:

К наиболее известным и распространенным системам контроля процесса обработки можно отнести станочные датчики контроля режущей кромки инструмента. Учет времени резания каждым инструментом и автоматическая смена на резервный инструмент.

Технология точения внутренних цилиндрических поверхностей древесины на токарных станках

17

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

УЧРЕЖДЕНИЕ ОБРАЗОВАНИЯ

МОЗЫРЬСКИЙ ГОСУДАРСТВЕННЫЙ ПЕДАГОГИЧЕСКИЙ УНИВЕРСИТЕТ ИМЕНИ И.П. ШАМЯКИНА

КУРСОВАЯ РАБОТА

по предмету: Технология обработки древесины

Технология точения внутренних цилиндрических поверхностей древесины на токарных станках

Разработал:

студент 3 курса, 3 группы

Шиманович Ю.С.

Мозырь 2011

Содержание

Введение

1. Точение внутренних поверхностей древесины на токарных станках

1.1 Процесс точения; виды

1.2 Устройство станка, инструменты и приспособления

1.3 Вытачивание внутренних поверхностей на токарных станках

1.4 Правила безопасной работы при точении

2. Методические рекомендации для точения внутренних поверхностей

Заключение

Литература

Введение

Тема

курсовой работы

: «Технология точения внутренних цилиндрических поверхностей древесины на токарных станках».

Цель:

изучить процесс точения древесины на примере внутреннего точения.

Задачи:

— изучить точение внутренних поверхностей;

— ознакомиться с материалами, инструментами и приспособлениями, необходимыми для точения древесины;

— описать методические рекомендации при работе на станке;

— начертить графическое изображение и составить технологическую карту на разрабатываемое изделие;

— подготовить сувенирное изделие.

Объект исследования

: процесс точения внутренних цилиндрических поверхностей.

Предмет исследования

: токарный станок;

Методы исследования

: теоретический анализ и справочной литературы по художественной обработке и токарному делу (Карабанов И.А., Астрейко С.Я.), а также опираясь на свой личный опыт преподавания трудового обучения в средней общеобразовательной школе.

1. Точение внутренних поверхностей древесины на токарных станках

1.1 Процесс точения; виды

Токарная обработка

— это обработка резанием наружных и внутренних поверхностей вращения, в том числе цилиндрических и конических, торцевание, отрезание, снятие фасок, обработка галтелей, прорезание канавок, нарезание внутренних и наружных резьб на токарных станках.

Точение — одна из самых древних технических операций, которая была механизирована с помощью примитивного токарного станка. [5, с.15-17]

Вращательное движение заготовки называют главным движением резания, а поступательное движение режущего инструмента — движением подачи. Различают также вспомогательные движения, которые не имеют непосредственного отношения к процессу резания, но обеспечивают транспортирование и закрепление заготовки на станке, его включение и изменение частоты вращения заготовки или скорости поступательного движения инструмента и др. [8, с. 375]

Разновидности точения

§ Обтачивание — обработка наружных поверхностей.

§ Растачивание — обработка внутренних поверхностей.

§ Подрезание — обработка плоских торцевых поверхностей.

§ Резка — разделение заготовки на части или отделение готовой детали от заготовки.

1.2 Устройство станка, инструменты и приспособления

Точение — это лезвийная обработка резанием поверхностей вращения и торцовых поверхностей. Обработку наружных поверхностей называют точением или обтачиванием, обработку внутренних поверхностей называют растачиванием. Детали и изделия цилиндрической формы быстро и точно изготавливают на токарном станке

.[2, с. 26]

Токарный станок по обработке древесины- это технологическая машина для получения изделий путем снятия стружки с заготовки.

Основными частями станка являются электродвигатель, ременная передача, передняя и задняя бабки, подручник с кареткой, кнопочная станция.

Все они крепятся на станине.

Для закрепления заготовки служат передняя и задняя бабки станка.

Режущий инструмент опирают на

подручник.

От электродвигателя

через

ременную передачу

вращение передается

шпинделю

(рабочий орган). Заготовку закрепляют в приспособлении, которое фиксируется на шпинделе. Шпиндель размещается в передней бабке. Резец при точении перемещают вручную, опирая его на

подручник.

[10, 118-120 с.]

Пуск и остановку производят при помощи кнопочной станции.

Для закрепления заготовок применяют такие приспособления, как патрон,

планшайба, трезубец.

В патроне крепят небольшие заготовки с длиной до 150 мм, в планшайбе ? заготовки небольшой толщины, но значительного диаметра. При обработке длинной заготовки ее закрепляют одним концом в трезубце, другим ? в задней бабке.

На торцах заготовки проводят диагонали квадрата и в центре накалывают шилом. С заготовки состругивают ребра, придавая ей форму восьмигранника, и закрепляют на станке. [9, с. 203]

По качеству обработки различают черновое (первоначальное) и чистовое (окончательное) точение.

Основными инструментами для точения служат резцы. Полукруглой стамеской (рейер

) осуществляют черновое точение, косой стамеской (

майзель

) — чистовое.

Подручник при закреплении заготовки устанавливают так, чтобы он был выше оси вращения на 1-3 мм. Заготовку проворачивают на один оборот, чтобы проверить зазор между ею и подручником. [3, 70-72 с.]

При черновом точении рейер держат двумя руками, прижимая его левой рукой к подручнику, лезвие слегка отклоняют вверх. За первый проход снимают стружку толщиной 1-2 мм серединой лезвия рейера. Дальнейшее точение выполняют боковыми частями закругления лезвия, двигая стамеску влево и вправо. После 2-3 мин работы станок выключают и проверяют крепление заготовки.

Рис. 1

Для черновой

обработки применяют

полукруглую стамеску

(см. рис.1-

а

), для

чистового

точения, подрезания торцов и отрезания детали —

косую стамеску

(см. рис. 1-

б

).

Прежде чем отрезать деталь ее обрабатывают шлифовальной шкуркой, затем полируют брусочком более твердой породы при включенном станке. Деталь снимают со станка, отрезают ее концы мелкозубой ножовкой, торцы зачищают. Все операции выполняют по технологической карте.

На производстве точение деталей и изделий выполняют станочники токарных станков. Они должны хорошо знать свойства древесины, устройство станков, владеть приемами наладки станка, заточки инструмента, точения. [1, 17-19 с.]

Для изготовления большого количества одинаковых деталей

на токарном станке применяют

кондукторы

(

ограничители

) для стамесок или

станки с копировальным приспособлением

. Кондукторы несложно изготовить самому и легко установить как на токарной стамеске, так и на подручнике (см. рис.2).

Рис. 2

При чистовом точении майзель подводят к заготовке тупым углом книзу и в сторону вращения. Срезают слой древесины серединой лезвия; чем древесина тверже, тем больше должен быть угол наклона.

Для подрезания торцов майзель ставят острым углом вниз и делают легкий надрез. Наклонив лезвие, срезают часть заготовки до образования шейки.

Контроль качества точения деталей цилиндрических поверхностей (чистоты обработки, формы, размеров) осуществляют кронциркулем, шаблоном или линейкой «на просвет». Это делается после остановки станка, причем измерения проводят в нескольких местах. [6, 48-53 с.]

1.3 Вытачивание внутренних поверхностей на токарных станках

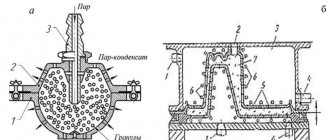

Для вытачивания внутренних выемок изделий с использованием патрона

(различные ёмкости, шкатулки, солонки и т.д.) — сначала высверливают сверлом отверстие по центру заготовки. Затем стамеской с полукруглым концом выбирают лишнюю древесину. Напоследок, для выравнивания стенок, используют стамеску с изогнутым концом (см. рис. слева).

Рис. 3

Для точения изделий с помощью планшайбы

сначала делают заготовку в виде квадрата. На этой заготовке проводят диагонали и чертят окружность чуть больше, чем диаметр предполагаемого изделия. Пилой обрезают лишние углы до получения восьмигранника, который прикручивают к планшайбе шурупами. Планшайбу накручивают на шпиндель и проверяют — не цепляется ли заготовка за подручник. После этого станок включают и восьмигранник обтачивают до нужного диаметра. Потом подручник устанавливают параллельно плоскости заготовки и вытачивают её внутреннюю часть. Передвинув подручник, вытачивают внешнюю сторону изделия. [9, 14-18 с.]

Сразу после обтачивания поверхность детали зачищают шлифовальной шкуркой, прикрепленной к деревянному бруску (см. рис.4). Чтобы ярче выделить текстуру древесины, поверхность изделия можно отполировать бруском более твердой древесины. Эту операцию выполняют при вращении детали, так же как и шлифование. [9, с. 29]

Рис.4

Для получения нужных контуров на изготавливаемых деталях иногда применяют и специфические стамески (см. рис.4).

Древесину для точения готовят, не только вырезая бруски или куски досок, но и используют высушенные ветки деревьев, а также склеивая куски брусков или досок (т.е. — из сегментов). Нередко для точения таких “блочных” изделий применяют древесину разных пород. Благодаря этому, добиваются весьма необычных по окраске и текстуре изделий.

При работе смотровой экран на станке должен быть опущен. Если на станке нет такого экрана, работать надо в защитных очках. Режущий инструмент подводят к заготовке только после того, как шпиндель наберет полное число оборотов.

При включенном станке запрещается подправлять заготовку и измерять ее размеры, перемещать узлы станка. После выключения станка нельзя тормозить руками заготовку, патрон или планшайбу.

Нельзя оставлять работающий станок без надзора. По окончании работы следует положить инструменты на установленные места, смести стружку щеткой.[10, 69-73 с.]

1.4 Правила безопасной работы при точении

ДО НАЧАЛА РАБОТЫ

1. Правильно надеть спецодежду (фартук с нарукавниками или халат и головной убор: мальчики — берет, девочки — косынки).

2. Проверить надежность крепления защитного кожуха ременной передачи.

3. Осмотреть надежность присоединения защитного заземления (зануления) к корпусу станка.

4. Убрать со станка все посторонние предметы, инструменты разложить на установленные места.

5. Проверить, нет ли в заготовке сучков и трещин, обтесать заготовку до нужной формы, после чего надежно закрепить на станке.

6. Установить подручник с зазором 2-3 мм от обрабатываемой детали и закрепить его на высоте центровой линии заготовки.

7. Проверить исправность режущего инструмента и правильность его заточки.

8. На холостом ходу проверить работу станка, а также исправность пусковой коробки путем включения и выключения его кнопок.

9. Перед началом работы надеть защитные очки.

ВО ВРЕМЯ РАБОТЫ

1. Подачу режущего инструмента на материал следует производить только после того, как рабочий вал наберет полное число оборотов. Подача инструмента должна быть плавной, без сильного нажима.

2. Своевременно подвигать подручник обрабатываемой детали, не допускать увеличения зазора.

3. Во избежание травм во время работы на станке ЗАПРЕЩАЕТСЯ:

а) близко наклонять голову к станку;

б) принимать и передавать предметы через работающий станок

в) замерять обрабатываемую деталь до полной остановки ее вращения;

г) останавливать станок путем торможения рукой обрабатываемой детали;

ПОСЛЕ ОКОНЧАНИЯ РАБОТЫ

1. Уложить на свои места инструменты.

2. Удалить со станка стружку при помощи щетки. Сдувать стружку ртом и сметать ее рукой запрещается.

Общие требования по охране труда

— К самостоятельной работе на токарном станке допускаются лица не моложе 18 лет, имеющие соответствующую квалификацию, получившие вводный и первичный инструктажи на рабочем месте, а также прошедшие проверку знаний по электробезопасности.

— Работник, не пошедший ежегодную проверку знаний и своевременно повторный инструктаж по охране труда, к работе не допускается.

— Запрещается пользоваться инструментом, приспособлениями, оборудованием, обращению с которыми работник не обучен.

— Работник должен соблюдать правила пожарной безопасности, а также Правила внутреннего трудового распорядка. Курить разрешается только в специально отведенных местах. Употреблять алкогольные, наркотические и токсические средства перед работой и в процессе работы запрещается.

— Работник должен знать, что опасными производственными факторами, которые могут действовать на него в процессе выполнения работ, являются:

— оборудование, инструмент и приспособления. В результате применения неисправного инструмента и приспособлений, неправильных приемов выполнения работы может произойти травмирование;

— заготовки, изделия, стружка. В результате падения или неправильного обращения может произойти травмирование;

— электрический ток. Нарушение требований нормативно-технических документов может привести к опасным электротравмам (ожог, электрометаллизация и т.д.) или к смертельным электроударам.

2. Методические рекомендации для точения внутренних поверхностей

станок древесина поверхность точение

Заготовку для точения внутренней поверхности закрепляют только в передней бабке станка (с помощью патрона или планшайбы). Инструментом служат резцы с рабочей поверхностью в виде крючка

или

ложечки.

Для работы берут заготовку (брусок) с учетом припуска. Выбрав базовую сторону (торец), заготовку размечают с помощью линейки и карандашом, затем плотно вгоняют заготовку в патрон станка и закрепляют шурупами. Патрон навинчивают на шпиндель. Если на наружной поверхности будущего изделия не будет резких перепадов диаметра, то сначала заготовку обтачивают. Затем точат ее внутреннюю поверхность. [3, с. 60]

Если же изделие должно иметь резкие перепады диаметров (например, спортивный кубок с ножкой), то сначала обтачивают наружную

поверхность большего диаметра, затем ?

внутреннюю

и только после этого вытачивают наружные элементы

малых

диаметров.

Для точения внутренней

поверхности в торце заготовки просверливают отверстия на полную глубину будущего изделия. Сверлят в 2-3 приема с увеличением диаметра сверла. Растачивают внутреннюю поверхность

крючком

.

Внутренние сферические

поверхности большого диаметра обрабатывают крючком другого типа. Для обработки перехода от дна изделия к стенке и выравнивания дна используют ложечный резец, а также специальные токарные стамески. Инструмент ставят на правое ребро, прижав лезвие к плоскости торца заготовки. Точение начинают с небольшой стружки, которую получают при обработке заготовки вершиной лезвия, отводя ручку вправо. Продолжают точение от края торца к центру, постепенно поднимая ручку инструмента вверх и отводя ее вправо. Металлическая часть резца не должна тереться о края получаемого углубления. Контроль качества ведут по толщине стенок с помощью штангенциркуля, предварительно остановив станок. [9, с.47-49]

Для получения изделий большого диаметра (например, тарелок) заготовку привинчивают шурупами к планшайбе.

Планшайбу с заготовкой навинчивают на шпиндель станка.

Следует помнить, что шурупы, которыми крепиться заготовка к планшайбе, не должны попасть под резец.

При точении на планшайбе вначале обрабатывают наружную поверхность заготовки. Затем подручник поворачивают и закрепляют параллельно плоскости планшайбы или под незначительным к ней углом. После этого приступают к внутреннему точению,

перемещая резец от центра к краям заготовки.

В процессе окончательной обработки поверхности изделий из древесины шлифуют стеклянной шлифовальной шкуркой. Наждачная шлифовальная шкурка образует темную пыль и загрязняет поверхность изделия. Работают на токарном станке в соответствии с технологическими картами.

На производстве конические и фасонные поверхности изделий из древесины вытачивают станочники токарных станков. Шлифуют их на шлифовальных станках шлифовщики по древесине. [8, с.386-393]

Заключение

Учебно-воспитательная работа в процессе токарной обработки древесины направлена на развитие трудового, эстетического и нравственного воспитания, расширение их кругозора, формирование устойчивого интереса к творческой деятельности.

Учитывая, что при токарной обработке лучше раскрываются декоративные свойства древесины, предоставляется возможность использования различных пород древесины, имеющих даже не чётко выраженную текстуру.

При изучении технологической операции «Точение древесины» можно познакомиться познакомятся с различными видами точения и отделки точеных поверхностей.

Практические работы включают изучение токарного станка, заточку инструмента, приемы работы рабочим и контрольно-измерительным инструментом, составление эскизов и чертежей изделий, разработку творческих проектов. [7, с. 483]

Работа на токарных станках по изготовлению изделия занимает главное место на практических занятиях. Обучение этому следует начинать с изготовления изделий по образцам. Такие учебные задания выполняются при точении цилиндрических, конических наружных и внутренних поверхностей.

При выполнении заданий предусматривается сообщение теоретических сведений по основам материаловедения, технологии точения древесины, о породах и пороках древесины, об отделке изделий.

В процессе изучения технологии точения древесины проводятся экскурсии на деревообрабатывающие предприятия и по возможности на предприятия народных художественных промыслов. В плане работы следует также предусмотреть посещение музеев, выставок технического и художественного творчества с последующим обсуждением увиденного.

После выполнения учебного задания по каждому виду точения древесины составляют рисунки (эскизы, чертежи) с элементами выжигания, росписи, аппликации, резьбы и др., для выполнения индивидуальных и коллективных работ.

В конце курса обучения можно выполнять задания по собственному замыслу. Выбор тематики, отбор эскизов изделий и их выполнение должны носить коллективно-творческий характер. Это способствует развитию чувства коллективизма, взаимопомощи, ответственности за общее дело.

В процессе обучения нужно уделять особое внимание правилам безопасной работы и противопожарной безопасности, а также санитарно-гигиеническим условиям труда.

В зависимости от национальных традиций народного искусства региона, а также индивидуальных и возрастных особенностей обучающего можно вносить изменения. Последовательность изучения токарной работы должна сохранить принципы «от простого к сложному» и «от частного к общему». [6, с.171-172]

Литература

1. Астрейко С.Я. Ручная отделка изделий из древесины (с основами материаловедения) / С.Я. Астрейко. — Мозырь: МГПИ, 1996. — Вып.1. — 34 с.; 2002. — Вып.2. — 36 с.

2. Барташевич А.А. Художественная обработка дерева / А.А. Барташевич, А.М. Романовский. — Минск: Выш. шк., 2003. — 230 с.

3. Гликин М.С. Декоративные работы по дереву на станках / М.С. Гликин. — М.: Изд-во «Народное творчество», «Искона», 1990. — 280 с.

4. Гостомыслов А.П. Токарное художество / А.П. Гостомыслов. — Л.: Дет. лит., 1999. — 165 с.

5. Карабанов И.А. Технология обработки древесины, 5-9: учеб. для учащ. 5-9 классов общеобр. учреждений / И.А. Карабанов. — М.: Просвещение, 2002. — 192 с.

6. Коваленко В.И. Объекты труда: 7 кл.: обраб. древ. и металла, электротехн. работы: пос. для учителя / В.И. Коваленко, В.В. Куленёнок. — М.: Просвещение,1993. — 191 с.

7. Работы по дереву / сост. В.И. Рыженко. — М.: ООО «Гамма Пресс-2000», 2001. — 512 с.

8. Резьба по дереву / авт.-сост. В.В. Новиков. — М.: Лабиринт Пресс, 2002. — 416 с.

9. Резьба по дереву / Сост. А.С. Лихонин — Нижний Новгород: Изд-во «Времена», 2000. — 224 с.

10. Справочник мастера деревообработки / под ред. Ю.Р. Бокшанова. — М.: Лесная промышленность, 1997. — 277 с.

11. Шпаковский, В.О. Для тех, кто любит мастерить / В.О. Шпаковский. — М., 1990. — 192 с.

Размещено на stud.wiki

Обточка конических деталей типа вал

При данном виде обработки токарные станки с ЧПУ имеют бесспорное преимущество. Точная и производительная токарная обработка конической поверхности детали на универсальных станках — трудоемкая операция, требующая не только соответствующей квалификации токаря, но и дополнительных приспособлений (применение одновременной подачи по двум осям (при технической возможности), шаблона, копировальной линейки). В то время как станок с ЧПУ осуществляет одновременную продольную и поперечную подачу инструмента. Это позволяет при программировании обработки линейные перемещения по осям Х и Z задать в одном кадре. В этом кадре управляющей программы указывают координаты конечной точки перемещения — вершины резца. Такой способ программирования является наиболее универсальным, так как позволяет осуществлять обработку с любым углом конусности. Обработка фасок часто является стандартной функцией ЧПУ, ускоряющей процесс программирования.

Cодержание

Парфеньева И.Е. ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ. М.: Учебное пособие, 2009

4. Виды обработки точением. Основные типы токарных резцов. Элементы и геометрические параметры токарного резца.

4.1. Виды обработки точением

На токарных станках, и в частности на токарно-винторезных, можно выполнить следующие виды работ: точение в центрах, в патроне и на планшайбе; растачивание; торцовое точение; отрезку и подрезку; нарезание резьбы; точение конусов, фасонных поверхностей и другие виды работ с применением соответствующих инструментов и приспособлений.

Обработка поверхностей осуществляется либо с продольной, либо с поперечной подачей. Формообразование поверхностей при обработке с продольной подачей осуществляется по методу следов, при обработке с поперечной подачей – в основном по методу копирования.

Точение в центрах

Прутковые детали (валы, оси) с отношением длины к диаметру обычно подвергают продольному точению в центрах с использованием проходных резцов. Деталь с просверленными осевыми отверстиями на торцах зажимают между центрами передней и задней бабок. Центр передней бабки устанавливают в шпинделе, а задний – в пиноли задней бабки. На одном из концов детали закрепляют хомутик при помощи винта так, чтобы палец входил в прорезь поводковой планшайбы. Планшайбу навинчивают на передний конец шпинделя.

При обработке длинных деталей для предохранения их от прогиба применяют направляющие приспособления – люнеты. Люнет может быть неподвижным (крепится на направляющих станины) и подвижным (устанавливается на каретке суппорта и двигается вместе с ней).

При обработке тяжелых и длинных деталей (из проката) один конец закрепляется в патроне, а другой поддерживается центром задней бабки. Это обеспечивает необходимую жесткость крепления детали и уменьшает износ центров.

Точение в патроне

Обработка деталей с соотношением проводится при закреплении их в патроне. Патроны бывают трех- и четырехкулачковые.

Трехкулачковый самоцентрирующий патрон используют обычно для закрепления симметричных деталей. В этом патроне захватывающие кулачки могут одновременно радиально перемещаться к центру или от него.

В четырехкулачковых патронах имеется независимое перемещение каждого из кулачков. Эти патроны используют для установки и закрепления деталей сложной и несимметричной формы.

Точение на планшайбе

Планшайба, навинчиваемая на шпиндель, используется при обработке несимметричных деталей и деталей сложной формы. Планшайба представляет собой диск с радиально прорезанными пазами. Обрабатываемая деталь укрепляется на планшайбе болтами. Иногда сначала ставят угольник и к нему прикрепляют обрабатываемую деталь. Закрепленная деталь уравновешивается противовесом.

Точение разделяется на черновое и чистовое. При черновом обтачивании снимается припуск 2-5 мм. Обтачивание производят проходными резцами (рис.1). Радиус закругления вершины черновых резцов R=0,5-1 мм, получистовых R=1,5-2 мм, для чистового точения R=3-5 мм.

Рис.1. Схемы обтачивания

1 – продольное точение прямым проходным левым резцом

2 – продольное точение прямым проходным правым резцом

3 – продольное точение отогнутым правым резцом

4 – продольное точение упорно-проходным правым резцом

Припуски на чистовое обтачивание колеблются в пределах 1-2 мм и менее на сторону. Обтачивание ведут резцами с закругленной режущей кромкой и широкими резцами.

Для обтачивания торцовых поверхностей применяют подрезные резцы (рис.2). При обработке торцовых поверхностей заготовки закрепляют теми же способами, что и при обработке наружных цилиндрических поверхностей. При закреплении в патроне вылет заготовки должен быть минимальным. Для подрезки торца заготовки при закреплении ее с поджимом задним центром используют специальный срезанный опорный неподвижный центр.

Рис.2. Подрезание торцов резцами:

а) прямым проходным

б) отогнутым проходным

в) проходным упорным

г) подрезным

Растачивание предварительно просверленных или полученных при заготовительных операциях отверстий выполняют обдирочными и чистовыми (с загругленной режущей кромкой) резцами. Расточные резцы для сквозных отверстий имеют главный угол в плане меньше 90о, у расточных резцов для глухих отверстий угол равен или несколько больше 90о (рис.3).

а) б)

Рис.3. Растачивание отверстия сквозного (а) и глухого (б) расточным

обдирочным резцом

Отрезание частей заготовок и протачивание кольцевых канавок производят отрезными резцами и прорезными (канавочными) резцами (рис.4).

Рис.4. Прорезка канавки прорезным резцом или отрезка отрезным резцом

Для обработки фасонных поверхностей применяются круглые и призматические фасонные резцы или копиры.

Обработка конических поверхностей

Обработка конических поверхностей может производиться следующими методами:

1.Посредством смещения корпуса задней бабки

2.Поворотом каретки верхнего суппорта

3.При помощи копировальной линейки

4.Обточки широким резцом

Обтачивание конических поверхностей поперечным смещением корпуса задней бабки (рис.5)

Рис.5. Точение конусов поперечным смещением корпуса задней бабки

1- поводковый патрон; 2- передний центр; 3- хомутик;

4- задний центр; 5- пиноль задней бабки; 6 – заготовка; 7 – резец

При этом способе смещают ось центров, сдвинув задний центр в поперечном направлении. Образующая обрабатываемой конической поверхности заготовки, установленной в центрах передней и задней бабки, будет параллельна линии центров станка.

Величину поперечного смещения корпуса задней бабки определяют по формуле:

, мм

где: d

— диаметр малого основания конуса, мм;

D

– диаметр большого основания конуса, мм;

L

– длина всей обрабатываемой заготовки, мм;

l

– высота конической поверхности, мм.

Этим способом обрабатывают длинные наружные конические поверхности с небольшой конусностью с углом не более .

Недостатки способа: невозможность обработки внутренних конических поверхностей; возможность получения только пологих конусов; повышенный и неравномерный износ центров и центровых отверстий вследствие перекоса центров.

Обработка конических поверхностей поворотом каретки верхнего суппорта (рис.6).

Рис.6. Точение конусов поворотом каретки верхнего суппорта.

1- трехкулачковый патрон; 2 – заготовка; 3 – рукоятка для ручного перемещения верхнего суппорта; 4 – верхний суппорт с резцедержателем; 5 — резец

Этим способом обтачивают (и растачивают) короткие конические поверхности с любым углом конуса. Для этого каретку верхнего суппорта поворачивают на угол , равный половине угла при вершине обрабатываемого конуса. Обработку ведут с ручной подачей верхнего суппорта под углом к линии центров станка . Значение угла определяют из выражения:

.

Недостатки способа: применение ручной подачи, снижающей производительность труда и увеличивающей шероховатость обработанной поверхности; невозможность обтачивать конические поверхности, длина образующих которых превышает длину хода каретки верхнего суппорта (100-150 мм).

Обтачивание конической поверхности широким токарным резцом (рис.7).

Рис.7. Точение конусов широким токарным резцом

1 – трехкулачковый патрон; 2 – заготовка; 3 – задний центр; 4 – резец

Этим способом обтачивают короткие конические поверхности с длиной образующей не более 25-30 мм токарными проходными резцами, у которых главный угол в плане равен половине угла при вершине обтачиваемой конической поверхности. Длина главного режущего лезвия резца должна быть на 1-3 мм больше длины образующей конической поверхности. Обработку ведут с поперечной или продольной подачей резца. Способ широко используют при снятии фасок с обработанных цилиндрических поверхностей.

Недостатки способа: невозможность обрабатывать длинные конические поверхности, т.к. с увеличением длины детали возникают вибрации, повышающие шероховатость обрабатываемой поверхности; низкое качество обработанной поверхности.

4.2. Основные типы токарных резцов

Токарные резцы классифицируют по ряду признаков.

1. По виду выполняемой работы или по технологическому признаку: проходные (1), подрезные(2), расточные(3), отрезные(4), резьбовые(5) и др.

2. По форме головки резца: прямые (1), отогнутые(2), изогнутые(3), оттянутые(4).

1 2 3 4

3. По направлению подачи: левые(1), правые (2).

Правым

называется резец, у которого главная режущая кромка расположена со стороны большого пальца правой руки, наложенной ладонью на резец так, чтобы пальцы были направлены к вершине резца. При точении такими резцами стружка срезается с заготовки при перемещении суппорта справа налево.

Левым

называется резец, у которого главная режущая кромка расположена со стороны большого пальца левой руки, наложенной ладонью на резец так, чтобы пальцы были направлены к вершине резца. При точении такими резцами стружка срезается с заготовки при перемещении суппорта слева направо.

4. По материалу режущей части: из быстрорежущей стали, твердого сплава.

5. По конструкции режущей части: цельные и составные (с припаянной пластинкой или с механическим креплением режущей пластинки).

4.3. Элементы и геометрические параметры токарного резца

Любой режущий инструмент состоит из двух частей: I- режущей части; II- крепежной части (рис.8).

Рис.8. Элементы токарного резца

На режущей части различают следующие элементы:

1-переднюю поверхность, по которой сходит стружка

2-главная задняя поверхность, примыкающая к главному лезвию

3-главное режущее лезвие

4-вершина резца

5-вспомогательная задняя поверхность, примыкающая к вспомогательному лезвию

6-вспомогательное режущее лезвие

4.4. Геометрия резцов в статике

4.4.1. Координатные плоскости

Для осуществления процесса резания резец затачивают по передней и задней поверхностям. Для отсчета величины углов резца пользуются координатными плоскостями (рис.9, 10).

Основная плоскость (ОП) – плоскость, параллельная направлениям продольной (Sпр

) и поперечной (

Sп

) подач. У токарных резцов основная плоскость совпадает, как правило, с нижней опорной поверхностью стержня резца.

Рис.9. Координатные плоскости

Плоскость резания (ПР) проходит через главное режущее лезвие резца, касательно к поверхности резания заготовки.

Главная секущая плоскость (NN) проходит через произвольную точку главного режущего лезвия перпендикулярно к проекции главного режущего лезвия на основную плоскость.

Вспомогательная секущая плоскость проходит через произвольную точку вспомогательного режущего лезвия перпендикулярно к проекции вспомогательного режущего лезвия на основную плоскость.

Рис.10. Геометрические параметры режущей части прямого токарного

проходного резца

4.4.2. Углы токарного резца

Главные углы заточки резца измеряют в главной секущей плоскости.

Передним углом

называют угол между передней поверхностью и плоскостью, перпендикулярной к плоскости резания, проведенной через главное режущее лезвие.

Задним углом

называют угол между главной задней поверхностью резца и плоскостью резания.

Угол между передней и главной задней поверхностями называют углом заострения

резца .

Угол между передней поверхностью и плоскостью резания называют углом резания

.

Углы в плане определяются в основной плоскости.

Главный угол в плане

— угол между проекцией главного режущего лезвия на основную плоскость и направлением подачи.

Вспомогательный угол в плане

— угол между проекцией вспомогательного режущего лезвия на основную плоскость и направлением, противоположным направлению подачи.

Угол при вершине резца

— угол между проекциями главного и вспомогательного режущих лезвий на основную плоскость.

Угол наклона главного режущего лезвия

измеряют в плоскости, проходящей через главное режущее лезвие перпендикулярно к основной плоскости, между главным режущим лезвием и линией, проведенной через вершину резца параллельно основной плоскости.

Угол может быть положительным (вершина резца является низшей точкой главного режущего лезвия), отрицательным (вершина резца является высшей точкой главного режущего лезвия), или равен нулю.

Вспомогательные углы резца рассматриваются во вспомогательной секущей плоскости.

Вспомогательный задний угол

— угол между вспомогательной задней поверхностью и плоскостью, проходящей через вспомогательную режущую кромку перпендикулярно к основной плоскости.

Назначение углов

Задний угол служит для уменьшения трения между задней поверхностью резца и деталью. С уменьшением трения уменьшается нагрев и износ инструмента, но при большом заднем угле резец ослабнет и может сломаться. С увеличением заднего угла чистота обработанной поверхности улучшается. Чем мягче металл, тем больше должен быть угол . .

Передний угол . Основное назначение – уменьшение деформации стружки. С увеличением переднего угла облегчается врезание резца в металл, уменьшается деформация срезаемого слоя, облегчается сход стружки, уменьшается сила резания и расход мощности. Уменьшение улучшает теплоотвод резца и упрочняет режущую кромку. Для мягких материалов углы берутся больше. .

Если передняя поверхность направлена вниз от режущей кромки, то считается положительным, если передняя поверхность резца направлена вверх от режущей кромки, то считается отрицательным. Резцы с отрицательным применяют для обдирочных работ стали с ударной нагрузкой или при неравномерном припуске на мощных токарных станках. Преимущество таких резцов на обдирочных работах заключается в том, что удары воспринимаются не режущей кромкой, а всей передней поверхностью.

Главный угол в плане . Определяет соотношение между толщиной и шириной среза. С уменьшением уменьшается толщина срезаемого слоя и увеличивается ширина, т.е. длина режущей кромки, находящейся в соприкосновении с заготовкой. Сила и температура резания, приходящаяся на единицу длины режущей кромки уменьшается, стойкость возрастает, снижается шероховатость обработанной поверхности. Однако с уменьшением возрастает радиальная сила резания и вибрации резца. .

Вспомогательный угол в плане . Оказывает влияние на чистоту обработки. С уменьшением уменьшается высота остаточных гребешков, улучшается чистота поверхности, но возрастает сила трения. .

Угол при вершине резца . Чем больше этот угол, тем прочнее резец и лучше условия теплоотвода.

Угол заострения . Определяет остроту и прочность инструмента.

Угол наклона главной режущей кромки . Оказывает влияние на направление схода стружки. При положительном и =0 стружка сходит к обрабатываемой поверхности. Положительный угол служит для упрочнения режущей кромки и применяется при обработке закаленных, жаропрочных сталей и при ударных работах. . При чистовой обработке отрицательный. Для универсальных токарных резцов =0.

Вспомогательный задний угол служит для устранения трения вспомогательной задней поверхности резца об обработанную поверхность.

Далее

Cодержание

Главная Micromake Информация Практикум Задания Fireline Контакты

Оформление сложных поверхностей тел вращения, фасонное точение

Для получения тел вращения с криволинейной образующей на универсальных станках необходимо применять проходные или фасонные резцы с использованием копира или гидрокопировального суппорта. Зачастую для подобных операций требуется высокая квалификация токаря, а рентабельность достигается только при серийном производстве.

Современные токарные станки с ЧПУ имеют широкие технологические возможности. Фасонные поверхности весьма многообразны, их получение во многих случаях обеспечивается не геометрией инструмента, а формообразующими движениями рабочих органов станка по программе. Применение фасонных инструментов для работы на станках с ЧПУ встречается крайне редко. Получение всего разнообразия форм поверхностей детали может быть достигнуто за счет грамотного проектирования программы обработки. Точность круговой и прямолинейной интерполяции позволяет сделать плавные переходы между кадрами.

Это позволяет обойтись сравнительно узкой номенклатурой инструментов при обработке различных деталей. Программируемой точкой резца служит либо его вершина, либо центр закругления при вершине.

На станках с ЧПУ токарной группы особенно эффективно применение инструментов с многогранными неперетачиваемыми пластинками из твердого сплава и сверх твердых материалов. Они обеспечивают стабильность геометрии, возможность использования максимальной мощности станка, повышенную стойкость инструмента, упрощают наладку станка при износе инструмента. При износе одной из режущих кромок пластинку поворачивают, вводя в работу новую грань. Погрешность положения новой грани обычно не превышает 0,05-0,1 мм и может быть легко устранена при помощи корректоров системы ЧПУ.

Привет студент

Различают следующие основные виды токарных работ: 1) обточка цилиндрических поверхностей; 2) подрезка торцов и уступов; 3) сверление, зенкерование, развертывание, нарезание метчиком резьб и центровка обтачиваемых деталей; 4) расточка цилиндрических поверхностей; 5) нарезание резьбы; 6) коническая обточка и расточка; 7) обточка фасонных поверхностей.

Обточка цилиндрических поверхностей. В зависимости от длины обрабатываемой детали ее обточку можно производить двояко: в центрах в случае длинных деталей или в патроне при небольшой длине детали. На фиг. 456 показана обточка в центрах. В тех случаях, когда длина детали составляет 12 диаметров ее и более, во избежание прогиба детали применяют приспособление, называемое люнетом. На фиг. 457 показано устройство неподвижного люнета, закрепляемого на станине.

На фиг. 458 показан подвижный люнет, закрепляемый на супорте и перемещающийся вместе с ним. Здесь колодки 1 подводятся к детали 2 установочными винтами 3, положение которых фиксируется зажимными винтами 4, В подвижных люнетах только две колодки, уравновешивающие давление на деталь со стороны резца 5.

При обработке коротких деталей применяют патроны с четырьмя, тремя и двумя закрепляющими деталь кулачками. На фиг. 459, а показан простой четырехкулачковый патрон, в котором кулачки 1, 2, 3 и 4 расположены крест-накрест. На фиг. 459, б показан трехкулачковый самоцентрирующийся патрон внутреннее устройство которого показано на фиг. 459, в. На фиг. 459, г показан двухкулачковый патрон.

Двух- и четырехкулачковые патроны применяют при обработке деталей различных конфигураций, а трехкулачковый самоцентрирующийся — только при обработке цилиндрических деталей.

Кроме описанных патронов с ручным зажимом деталей, применяют также патроны с гидравлическим или пневматическим приспособлением для зажима деталей.

Подрезка торцов и уступов. При выполнении этих работ деталь можно закреплять в центрах и патроне одновременно. Выбор способа закрепления определяется габаритами детали.

Сверление, зенкерование, развертывание, нарезание метчиком резьбы и центровка. Для получения на токарных станках отверстий и их обработки применяют сверла, зенкеры, развертки и метчики, закрепляемые в задней бабке с помощью различных приспособлений. На фиг. 460 показаны различные виды обработки отверстий на токарных станках. Как видно из фигуры, крепление детали при таких работах производят в патронах; передвижение инструмента осуществляется вручную передвижением шпинделя задней бабки.

Для крепления деталей на центрах в торцах деталей до установки их на станок делают углубления. Операция образования центровых углублений называется центровкой.

Расточка цилиндрических поверхностей. Расточка внутренних поверхностей деталей подразделяется на расточку сквозных и глухих отверстий (фиг. 461, а и б). Закрепление деталей при этих работах производится в патроне.

Нарезание резьбы. На токарных станках нарезание внутренней резьбы можно производить при помощи метчика (фиг. 460, г) или резцами (фиг. 462). При нарезании резцами продольную подачу осуществляет резец 1, а деталь 2, закрепленная в патроне, вращается. Профиль резьбового резца должен соответствовать профилю нарезаемой резьбы—это значит, что угол при вершине резца для метрической резьбы должен быть равен 60°, а для дюймовой 55°. Для сохранения профиля резца после переточек передний угол его делают равным 0°. На фиг. 463 дана схема нарезания наружной резьбы резцом.

При нарезании наружной резьбы резцу сообщается движение подачи, а движение резания — детали. Подача резца при нарезании резьбы равна шагу нарезаемой резьбы. Если процесс ведут на станке, имеющем коробку подач, и если шаг нарезаемой резьбы будет равен подаче, осуществляемой коробкой подач, то в этом случае настройка станка будет сводиться к установке рукояток, показанных в таблице подач, обычно помещаемой на кожухе. Если же нарезку ведут на станке, не имеющем коробки подач, или на станке с коробкой подач, табличные данные подачи которой не совпадают с требуемым шагом резьбы, то в этих случаях применяют сменные зубчатые колеса. Нарезание резьбы является одним из сложных видов токарных работ, требующим специальных знаний в части подсчетов сменных зубчатых колес.

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Пароль на архив: privetstudent.com

Отрезка изделия или заготовки

производится отрезными резцами, при этом инструмент перемещается в поперечном направлении к центру детали. В зависимости от размера детали применяют различные методы фиксации почти отрезанной или отрезанной детали. Поломку инструмента в конце резания предотвращают использованием поддерживающих люнетов и снижением подачи резца (на 45-55%) при приближении к центру детали на половину радиуса заготовки. Малые детали падают в лоток, ловитель детали или фиксируются в приспособлении револьверной головки.

Точение цилиндра

Заготовку крепят трезубцем и задним центром. Для этого молотком устанавливают один торец на трезубец, а к другому торцу подводят центр и закрепляют заднюю бабку гайкой. Затем, вращая маховичок пинали, зажимают заготовку центром и стопорят его рукояткой.

Подручник подводят с минимальным зазором параллельно обрабатываемой заготовке, крепят его на линии центров (или на 1—2мм выше) и устанавливают как можно ближе к заготовке (примерно на 2—3 мм между наиболее выступающей частью болванки и подручника). Не включая станок, поворачивают вручную заготовку и смотрят, чтобы она не задевала о подручник.

Проверив крепление заготовки, подручника, задней бабки и ее пиноли, приступают к обработке. Черновое точение выполняют рейером (стамеской) шириной 20— 25 мм с полукруглым лезвием. Ручку стамески берут правой рукой, а левой плотно прижимают резец к поверхности подручника. Первую стружку толщиной 1 — 2мм снимают средней частью режущей кромки резца, а последующие — попеременно правой и левой стороной лезвия, постепенно передвигая стамеску по всей длине заготовки и подручника. Стружку снимают до заданных размеров или пока резец не пройдет по всей окружности обтачиваемого предмета. В тех случаях, когда длина изделия превышает длину кромки подручника, его передвигают под необточенную часть и продолжают работу.

Как только припуск по диаметру заготовки составит 2—3 мм, переходят к обточке косяком (майзель). Майзель держат так же, как и рейер, но более наклонно, так, чтобы направление лезвия составляло угол 45—50° с направлением цилиндрической поверхности заготовки. Тупой угол косяка обращен в сторону движения стамески, а острый поднят вверх. Срезать стружку следует не всей длиной режущей кромки, а ее серединной’ и нижней частью. При вторичной обточке длинных деталей так же, как и при первичной, следует делать проточки для ориентации. Держать косяк нужно твердо, он не должен скользить по обтачиваемой поверхности и отталкиваться от подручника. Проверяют диаметр заготовки штангенциркулем в нескольких точках по длине.

Прямолинейность поверхности заготовки проверяют линейкой. Если при обточке заготовки происходит задирание волокон древесины, необходимо изменить направление движения стамески или угол резания. Надо помнить, что срезание толстой стружки и работа тупой стамеской могут привести к задиранию волокон и вырыву кусков древесины.

После того как изделие получило нужную форму, необходимо подрезать его торцы. При подрезке стамеску устанавливают на подручнике на ребро острым углом вниз.

При подрезании острым углом стамески делают глубокий надрез перпендикулярно к оси заготовки. Затем стамеску вынимают и со стороны обрезаемого конца делают наклонный надрез в сторону первоначального, надреза, не допуская срезания режущей кромки в торец изделия. Подрезанная древесина отделяется, образуя паз (углубление). Эту операцию повторяют несколько раз, пока не останется стержень минимального диаметра (10—12мм), достаточный для удержания изделия в центрах станка. Перед снятием изделия со станка торец подчищают, снимая тонкую стружку перпендикулярно оси вращения без наклонных надрезов.

Виды токарных работ: а — черновое обтачивание, б— чистовое обтачивание, в— подрезание торцов, г — закругление торцов, д — вытачивание внутренних полостей, е — вытачивание составных изделий, ж — вытачивание колец, з, и — вытачивание деталей фасонными резцами, к — лобовое точение на планшайбе

В зависимости от назначения изделия торцовка может быть прямой, выпуклой или вогнутой. При выпуклой торцовке сначала делают черновое закругление конца заготовки полукруглой стамеской. Для чистовой обработки пользуются плоской стамеской, срезая древесину серединой режущей кромки или тупым углом. При закруглении стамеску надо держать крепко в руках, опираясь на подручник и не допуская ее колебания во избежание получения борозд и выбоин.

Приемы точения конуса. Подготовив конусообразную болванку с необходимым припуском, намечают размеры конуса — диаметр основания, диаметр среза вершины и укрепляют на станке. Болванку на станке устанавливают таким образом, чтобы вершина (меньший торец конуса) была обращена к передней бабке. Это создает удобство для работы правой рукой, кроме того, точение будет происходить вдоль волокон, а на против.

Подручник устанавливают несколько наклонно, параллельно плоскости конуса и опускают по мере приближения стамески к вершине конуса. Сначала поверхность обрабатывают полукруглой стамеской, затем косяком (майзелем).

Прямолинейное нарезание. Прямолинейные нарезки для быстроты и точности изготавливают по шаблонам, но применение их не освобождает от употребления измерительных инструментов и разметки. Шаблоны изготовляют из твердого картона, фанеры, но лучшие из цинка. При разметке на боковой поверхности цилиндра карандашом или стамеской наносят первую риску аа1 по окружности, образующей крайний торец; затем через расстояние аб наносят вторую риску или первый внутренний торец бб1 на расстоянии аб риски аа1 проводят третью риску вв1 а на расстоянии ад — риску дд1 и так далее, пока не будет размечена вся длина цилиндра согласно рисунку. Для разметки большого количества деталей используют разметочные рейки. Для точения берут узкий майзель и выполняют проточку бб1 и вв1. Сначала делают треугольные вырезы к и л, излишек между ними снимают неширокой стамеской, в образовавшуюся выемку вставляют шаблон и проверяют грани проточки и размеры.

Прямолинейное нарезание: А — нарезание; Б — разметка заготовки; В— вырезание канавок к, л; Г— вставка шаблона в выемку; Д — шаблоны 1, 2, 3; Е— разметочная рейка

Вторую проточку (выемку) выбирают сначала в виде небольшого треугольника и растачивают ее, постепенно углубляясь к оси цилиндра. Во время проточки выемки постоянно проверяют шаблоном. Как только шаблон войдет полностью под ребро и стороны выемки не будут иметь просвета, проточку можно считать законченной. Все остальные выемки точат так же, как и вторую проточку, проверяя их шаблонами. Чтобы получить последнюю выемку ОМН, необходимо выточить цилиндрик ОМ, а затем осторожно скосить грань. После проточки всех выемок торцуют стороны цилиндра.

Точение криволинейного профиля. Размечают цилиндр и изготовляют шаблон. Точение начинают с цилиндрических форм аа1б16; вв1г1г; дд1е1е. Протачивание выполняют с небольшим припуском для окончательной обработки, после чего приступают к вытачиванию криволинейных форм жаж1а1, збб1з1 и т.д. Вогнутые поверхности удобнее точить рейером, углубляя постепенно бока выемки и проверяя правильность шаблоном.

Точение криволинейных и шарообразных форм. Из болванки вытачивают цилиндр необходимых размеров и размечают поверхность изделия, как показано на рисунке. Затем вырезают шаблоны и начинают протачивание фигур заа1з1.

Точат полукруглой или плоской стамеской, проверяя работу шаблоном 1, а также кронциркулем или штангенциркулем. После чистового обтачивания шаблон должен точно примыкать к вытачиваемому профилю, плотно прилегать ребрами МН к обтачиваемой поверхности. Далее точат цилиндрические части бвв1б1; гдд1г1; ежж1е1, оставляя припуск древесины для чистовой обработки. Оставшуюся криволинейную и шаровую поверхность вытачивают, контролируя шаблонами 2 и 3. Чистовую обточку поверхности проводят майзелем.

Криволинейный профиль А — профиль изделия, Б— шаблон. В, Г— разметка цилиндра

Стружку начинают снимать с той части детали, которая имеет наибольший радиус кривизны. Перемещая майзель от высоких точек закругления к низким, следует плавно, без рывков поднимать рукоятку инструмента вверх. Обтачиваемую криволинейную и шаровую поверхность нужно как можно чаще контролировать шаблоном и штангенциркулем до полного совпадения с фигурой шаблона. После этого изделие можно торцевать.

Точение криволинейных и шарообразных форм: А — протачивание фигур (1,2, 3— шаблоны), зaa131, 6вв161, гдд1г1, ежж1е1 — обтачиваемые поверхности, Б— разметка изделия. В— положение шаблона при проточке изделия (МН — ребра шаблона)

Точение сложного профиля конусообразного изделия. При выполнении этого вида работы предварительно вытачивают усеченный конус согласно требуемым по чертежу размерам, делают разметку профиля изделия, а затем приступают к точению. Для того чтобы при вытачивании не могли выкрошиться острые края выточек, точение следует начать с нарезки выемок а, б, в. Для большей точности выполнения профиля пользуются крючками. Подбирая нужный размер крючка, проточку ведут с высоких точек закругления, проверяя выемку штангенциркулем и другими инструментами. Внешние поверхности изделия обтачивают майзелем. После точения профиля изделие торцуют.

Сверление, зенкерование, развертывание отверстий

Основным способом получения отверстий является сверление. Сверление — это процесс изготовления цилиндрических отверстий посредством металлорежущего инструмента. Сверление, как правило, предшествует таким операциям как растачивание или развертывание. Обработку можно производить как по центру детали (при зажиме ее в трехкулачковом патроне), так и со смещением центра отверстия. Смещение (эксцентриситет) достигается фиксацией заготовки в четырехкулачковом токарном патроне или на планшайбе передней бабки. На токарном обрабатывающем центре возможно использование приводного инструмента и изготовление отверстий как на оси шпинделя, так и со смещением по оси Х. При использовании радиального приводного блока возможна обработка отверстий расположенных вдоль оси Х.

В универсальном станке обрабатывающий инструмент: зенкер, сверло, развертка — закрепляется в коническом отверстии задней бабки напрямую или через зажимной патрон. в станках ЧПУ — в позиции резцедержки с использованием специальных резцовых блоков и оправок.

С развитием инструмента для обработки коротких отверстий последовательность процесса сверления и подготовка к нему претерпевают существенные изменения. Современный инструмент позволяет засверливаться в сплошной материал и не нуждается в предварительной зацентровке отверстий. Достигается высокое качество поверхности и, зачастую, отпадает необходимость в последующей чистовой обработке отверстия. Применение современных сверл со сменными пластинами позволяет вести обработку с высокими скоростями и большими объемами образующейся стружки, которая в станках с ЧПУ вымывается из отверстия потоками охлаждающей жидкости, подающейся под определенным давлением по внутренним каналам.

Для точности токарной обработки необходима правильная и одинаковая заточка режущих кромок сверла, перпендикулярность торца заготовки оси инструмента, отсутствие заусенцев, неровностей поверхности.

С помощью систем контроля и настройки фирмы Renishaw, программное обеспечение в станках с ЧПУ позволяет задать параметры коррекции на длину и диаметр инструмента и выполнять обнаружение поломки в процессе обработки. Подача инструмента в станке происходит механически. Сверло обеспечивает чистоту поверхности отверстия Ra 6.3…3.2, зенкер — Ra 2.5, развертка — Ra 1.25…0,8.

Виды токарной обработки

- Точение цилиндрических поверхностей.

По технологичности обработки, применению режимов резания и выбору типа режущего инструмента эта операция относится к числу самых простых.

Токарная обработка всегда является двусоставным движением. Первая составляющая – вращение заготовки, закрепленной в токарный патрон, вторая – поступательное движение инструмента в продольном или поперечном направлении относительно детали. При обработке цилиндрической поверхности движение резца происходит по направлению оси вращающейся заготовки, снимая слой металла и тем самым уменьшая диаметр заготовки.

Одной из разновидностей наружной обработки является точение ступенчатых валов с применением токарных резцов проходного или упорного типа.

- Точение наружной конической поверхности детали.

Данный вид поверхности можно выполнить только на станках токарной группы. С применением оборудования с программным управлением появляется возможность осуществить одновременно поперечную и продольную подачу инструмента, так как при программировании можно задать линейные перемещения по осям Х и Z в одном кадре программы обработки. В нем указываются координаты начальной и конечной точек перемещения вершины резца, обороты вращения шпинделя и значение подачи режущего инструмента, и это позволяет произвести конусность под любым углом.

VT-metall предлагает услуги:

Обработку фасок можно рассматривать как частный случай точения конусной поверхности одним инструментом. Это является стандартной функцией ЧПУ, позволяющей сократить время изготовления детали.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

- Вид токарной обработки тел вращения сложной геометрии, фасонное точение.

При большом многообразии фасонных поверхностей достижение требуемой конфигурации не всегда целесообразно обеспечивать геометрией режущего инструмента, намного производительнее можно осуществить процесс при помощи формообразующей траектории движения резца по написанной программе. Поэтому использование инструментов фасонного типа при обработке на станках с ЧПУ применяется в редких случаях.

В большей степени такие резцы применимы при изготовлении деталей на токарно-винторезных станках универсальной группы. А на станках с числовым программным управлением любое разнообразие форм поверхностей достигается за счет написания команд в программе на токарную обработку. Заданная точность прямолинейных и круговых интерполяций, а также дискретность шага движений дают возможность осуществлять плавные переходы между кадрами.

Все это дает возможность задействовать при изготовлении требуемой конфигурации поверхности минимальное количество режущего инструмента. В качестве точки привязки резца к детали используется либо его вершина, либо точка центра радиуса закругления его рабочих боковых граней.

- Обработка уступов и торцовка.

Эта операция выполнима при закреплении детали в токарном патроне с применением подрезных или проходных режущих инструментов. Лучшие параметры чистоты поверхности можно достичь при движении инструмента от центра заготовки к наружному диаметру или же при движении к центру заготовки, но, соответственно, увеличивая обороты вращения шпинделя (при этом соблюдается постоянство скорости резания).

- Точение канавок как один из видов токарной обработки.

Для их изготовления на цилиндрических, конических и торцевых поверхностях применяются канавочные и прорезные резцы. В зависимости от требуемой точности и конфигурации поверхности их делают за один или несколько проходов. При изготовлении канавок больших размеров по ширине или глубине можно применить сочетание как проходного, так и отрезного или канавочного резцов. При обработке на станках с ЧПУ существуют стандартные движения инструмента, их программируют по аналогии со типовыми движениями инструмента.

- Отрезная операция.

Она осуществляется при помощи отрезных резцов, при этом перемещение инструмента происходит в поперечном направлении к центру детали. В процессе отрезания инструмент приближается к центру заготовки и возникает необходимость в фиксации либо в поддержании отрезаемой части во избежание поломки резца.

В зависимости от размера детали применяют различные методы фиксации. Такая задача осуществляется при помощи поддерживающих люнетов и снижения подачи резца на 45–55 % по мере приближения к центру заготовки на расстояние, большее половины радиуса. При отрезании деталей с небольшими диаметральными размерами они падают в лоток или ловитель либо осуществляется фиксация в специальном устройстве, расположенном в револьверной головке.

- Сверление, зенкерование, развертывание отверстий.

К самым распространенным видам токарной обработки на станках относится сверление, которое является предшествующей операцией перед растачиванием или развертыванием. При зажиме детали в трехкулачковом патроне просверленное отверстие производится по центру детали. Смещение центра отверстия относительно оси вращения детали (эксцентриситет) достигается закреплением заготовки в четырехкулачковом токарном патроне или на планшайбе передней бабки.

На токарных обрабатывающих центрах, оснащенных приводным инструментом, можно изготовить отверстия не только по центру оси шпинделя, но и со смещением по оси Х. При оснащении станка радиальными приводными блоками возможно сверление, зенкерование и развертывание отверстий, смещенных вдоль оси Х от центра вращения детали.

Растачивание отверстий

Получение точных отверстий, ступенчатых отверстий большого диаметра, а также внутренних канавок возможно с помощью операции растачивания. Изделие зажимается в патрон передней бабки, поддерживается люнетом (в случае значительной длины или массы). При этом доступ к торцу, обрабатываемому расточным резцом, остается свободен. Точность расточки на токарном станке с ЧПУ превышает точность сверления, часто обеспечивается технологией обработки, режущим инструментом, опытом токаря, системами уточненной настройки режущего инструмента и техническим состоянием оборудования.