- Таблица видов токарной обработки

- Виды токарной обработки

- Инструменты для токарной обработки металла

- Оборудование для токарной обработки

- Какую компанию выбрать в качестве исполнителя?

Существует несколько видов токарной обработки деталей, которые являются наиболее востребованными для механической обработки металла и приданию металлической заготовки необходимых размеров. Главным фактором является оборудование на котором будет производиться обработка металла на токарных станках, ведь от этого зависит какие операции возможно будет осуществить. Вторым не менее важным фактором является инструмент, а в частности резцы которыми непосредственно и будет обрабатываться деталь. Параметром по которому судят о качественных токарных работах это точность, частота и соответствие чертежу или образцу по которому будут выполняться работы.

Соблюдая эти факторы, вы минимизируете брак. Разберем какие существуют виды токарной обработки металла, какое оборудование и инструмент лучше использовать, чтобы избежать получения брака на производстве и выпуска низкокачественных деталей.

Таблица по видам

| Процесс | Задача |

| Обработка цилиндрических поверхностей | Обработка поверхности заготовки для получения необходимых параметров и размеров. |

| Токарная обработка наружной конической поверхности детали | Обработка заготовки для придания формы детали и снятие основного слоя металла. |

| Токарная обработка уступов и торцов | Обработка уступов и торцов на токарном станке для чистовой обработки детали. |

| Токарная резка заготовки | Резка заготовок в размер на токарном станке при помощи отрезного резца. |

| Обработка отверстий | Основные виды обработки: сверление, расточка и развертывание отверстий в заготовке или детали. |

Виды токарной обработки

- Обработка цилиндрических поверхностей.

Если брать во внимание сложность токарной обработки деталей из стали, применению режимов точения, выбору типа резцов и инструмента данную операцию можно отнести к числу наиболее простых. Токарная обработка — это механический процесс среза материала путем механического воздействия режущего токарного инструмента на металлическую заготовку для создания деталей и придание формы, параметров и нужной частоты. В процессе обработки резец срезает заданную толщину слоя металла с заготовки, уменьшая наружный диаметр.

Для токарной обработки наружных поверхностей используются резцы проходного и упорного типа. Детали, которые изготавливаются полностью путем токарной обработки, часто это – валы, оси, крепежные детали, изготовленные по индивидуальному заказу. Также токарная обработка используется в качестве доработки уже готовых деталей или их модернизации с помощью изменения размера и форм.

- Токарная обработка наружной конической поверхности детали.

Такую обработку изделий на токарных станках возможно выполнить исключительно на токарных станках с ЧПУ при помощи программного управления, где есть возможность обработки по двум осям – поперечной и продольной подачи инструмента. Наладчик станка с ЧПУ модулем производит наладку на конкретную деталь с чертежа и задаются точные координаты движения режущего инструмента и вращения патрона. На токарных станках с ЧПУ максимально быстро изготавливаются детали, снимаются фаски, что существенно увеличивает продуктивность и точность работы.

- Токарная обработка уступов и торцов.

Операция выполняется при зажатой в токарном патроне заготовки с использованием проходных токарных резцов. Нужные параметры и частота получается при увеличении скорости вращения шпинделя, движение режущего инструмента производится к центру детали.

- Токарная резка заготовки.

При отрезных токарных операциях используют исключительно отрезные резцы. Движение резца происходит к центру заготовки. Важным моментом является поддержка заготовки на конечном этапе отрезки при приближении режущего инструмента к центру детали во избежание скола резца.

Если нужна отрезка длинных деталей или заготовок используют специальный инструмент который называется люнет. Он служит для фиксации средней части заготовки и служит как поддерживающий, вспомогательный инструмент.

- Обработка отверстий

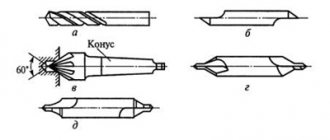

Наиболее популярные виды токарной обработки – это сверление, расточка и развертывание отверстий. Если брать самый популярный способ токарной обработки их этих трех, то это конечно же сверление. Сверление необходимо перед операцией расточки или развертывания. Деталь зажимается в токарных кулачках, сверло зажимается в оправке, которая фиксируется в бабке. Процесс сверления на токарном станке выполняется исключительно по центру детали.

Расточка внутренняя, расточка внутренняя ступенчатая, внутренние канавки выполняются при закреплении детали в патроне установленном на передней бабки токарного станка.

Оформление сложных поверхностей тел вращения, фасонное точение

Для получения тел вращения с криволинейной образующей на универсальных станках необходимо применять проходные или фасонные резцы с использованием копира или гидрокопировального суппорта. Зачастую для подобных операций требуется высокая квалификация токаря, а рентабельность достигается только при серийном производстве.

Современные токарные станки с ЧПУ имеют широкие технологические возможности. Фасонные поверхности весьма многообразны, их получение во многих случаях обеспечивается не геометрией инструмента, а формообразующими движениями рабочих органов станка по программе. Применение фасонных инструментов для работы на станках с ЧПУ встречается крайне редко. Получение всего разнообразия форм поверхностей детали может быть достигнуто за счет грамотного проектирования программы обработки. Точность круговой и прямолинейной интерполяции позволяет сделать плавные переходы между кадрами.

Это позволяет обойтись сравнительно узкой номенклатурой инструментов при обработке различных деталей. Программируемой точкой резца служит либо его вершина, либо центр закругления при вершине.

На станках с ЧПУ токарной группы особенно эффективно применение инструментов с многогранными неперетачиваемыми пластинками из твердого сплава и сверх твердых материалов. Они обеспечивают стабильность геометрии, возможность использования максимальной мощности станка, повышенную стойкость инструмента, упрощают наладку станка при износе инструмента. При износе одной из режущих кромок пластинку поворачивают, вводя в работу новую грань. Погрешность положения новой грани обычно не превышает 0,05-0,1 мм и может быть легко устранена при помощи корректоров системы ЧПУ.

Инструменты для токарной обработки металла

Частота и точность токарной обработки зависит во-первых от качества и состояния самих токарных станков, во вторых скорости оборотов обработки, толщине снимаемого слоя металла и качества режущего инструмента. Необходимо научится грамотно подбирать оптимальные обороты вращения шпинделя токарного станка, правильно выбирать тип необходимого резца для той или иной операции, оптимально выбрать толщину слоя металла для снятия. Подобрав нужные параметры вы получите детали высокого качества.

Стоит принять во внимание, что при подборе скорости вращения шпинделя нужно учитывать вид обрабатываемой стали. Так как для разных сталей нужно выбирать разную скорость оборотов, а так же выбирать наиболее подходящий вид режущего инструмента. Узнать и подобрать оптимальную скорость и нужный инструмент для получения более качественных деталей путем токарной обработки можно в специализированных таблицах и документации на тему механической обработки металла.

Для черновой и чистовой токарной обработки так же используются различные резцы. Черновая обработка – это предварительная обдирка металлической заготовки. Чистовая – это окончательная обработка в размер детали. Для черновой, предварительной токарной обработки лучше выбирать резцы с более крупной резцовой платиной, что позволит снимать более толстый слой металла не ломая резец. Резцы разделятся на отогнутые, прямые, усиленные.

Здесь стоит сказать, что при токарной обработке на качество и точность напрямую влияют параметры и виды резцов. Для того чтобы достичь наиболее точны параметров и эффективности токарной обработки нужно более точно подходить к выбору формы режущего инструмента. В этом вопросе вам поможет такое понятие как угол.

Нужный угол резца получается при заточке его верхушки. Стоит учитывать и положение резца при токарной обработке, чем меньше угол, тем более стойкий будет резец. Если рассматривать на примере, то допустим токарную обработку деталей большого диаметра и боле жесткой стали лучше выбирать угол от 35 до 40. При токарной обработке диаметров поменьше и более мягкой стали от 60 до 90 градусов.

Теория: Точность обработки на токарных станках

Небольшой цикл статей по теории точности обработки на токарных. Написано понятным языком, много поясняющих примеров и картинок. Полезно один раз вдумчиво прочитать.

ТОЧНОСТЬ ОБРАБОТКИ НА ТОКАРНЫХ СТАНКАХ

В связи с повышением рабочих параметров современных машин (скоростей, давлений, температур и т. д.) непрерывно повышаются и требования к точности механической обработки отдельных деталей.

Рассчитывая и проектируя детали машин, конструктор придает им определенные формы и размеры, отвечающие наилучшим эксплуатационным свойствам, наибольшей долговечности и надежности. Однако в процессе изготовления на металлорежущих станках не представляется возможным получить абсолютно точные детали. Возникают погрешности в размерах, форме поверхностей и их взаимном расположении.

Чем меньше эти погрешности, тем выше эксплуатационные качества деталей, но тем сложнее и дороже их изготовление. Общей задачей, стоящей перед машиностроительной промышленностью, является получение возможно более высокой точности изготовляемых деталей при минимальной их стоимости.

Для того чтобы погрешности изготовления находились в допустимых пределах (исходя из необходимых эксплуатационных свойств деталей и соединений), на размеры и форму деталей устанавливаются допуски, которые ограничивают допустимые отклонения (погрешности) от установленных размеров и форм.

Погрешности формы поверхностей могут быть самыми разнообразными: нецилиндричность, некруглость, овальность, огранка, отклонения профиля продольного сечения, конусообразность, бочкообразность, седлообразность, изогнутость (рис. 1 и 2). Погрешности формы часто оказывают большее влияние на долговечность и надежность деталей машин, чем погрешности размеров.

Отклонения формы определяются допусками по ГОСТу 10356—63. Если на чертеже нет специальных указаний, то погрешность формы допускается в пределах поля допуска на размер.

Рис. 1. Погрешности формы поперечного сечения: а — неци-линдричность; б — некруглость; в — огранка

Рис. 2. Погрешности формы в продольном сечении;

а — конусообразность; б — бочкообразность; в — седлообразность

Точность взаимного расположения поверхностей: параллельность, перпендикулярность, соосность, биение и т. д. — также указывается в виде допусков и отклонений. К обработке на токарных станках прибегают как к окончательной или как к предварительной перед шлифованием. И в том, и в другом случае требуется достаточно высокая точность.

Нормальной точностью изготовления на токарных станках обычно считают точность 4—3-го класса. Однако при необходимости и благоприятных условиях можно получить 2 и даже 1-й класс точности, но стоимость обработки будет высокой. Точная обработка на токарном станке возможна только на исправном оборудовании и при высокой квалификации исполнителя.

При изготовлении точных деталей всегда необходимо отчетливо представлять причины возникновения неточностей (погрешностей) обработки. Зная эти причины, можно найти и методы их уменьшения и тем самым повысить точность.

Советскими учеными проведен ряд исследований в области точности механической обработки, в результате которых вскрыты причины появления отдельных погрешностей, найдены факторы, влияющие на эти погрешности, и намечены пути повышения точности механической обработки.

Физическая сущность явлений, имеющих место при механической обработке, сложна, а поэтому и возникающие при этом погрешности многообразны.

Погрешности обработки возникают: из-за неточности оборудования и инструмента, от упругих деформаций узлов станка, обрабатываемой детали инструмента, от износа инструмента, от температурных деформаций, от неточности установки и настройки и пр.

Для изучения этих погрешностей обычно используются теоретические расчеты, результаты экспериментальных исследований и богатый опыт нашего отечественного машиностроения.

В настоящей главе рассматриваются только вопросы точности механической обработки при чистовом точении твердосплавными инструментами. Вопросы качества обработанной поверхности и вибраций рассматриваются в следующих статьях.

Если на токарном станке обточить вал большого диаметра и большой длины и затем тщательно его промерить, то обнаружится, что уже в самой начальной стадии ее изготовления деталь имеет какое-то отступление от заданного размера. Мало того, в поперечных сечениях по длине детали размеры будут разными. Вал окажется нецилин-дричным. Эти отступления от заданного размера и правильной цилиндрической формы вызваны влиянием погрешностей обработки.

Если партию малогабаритных деталей (например, валиков или втулок) обточить заранее установленным на размер резцом (станок настроен на обтачивание одной поверхности у всей партии деталей) и затем все детали тщательно измерить, то обнаружится, что размеры всех деталей партии разные. Кроме того, диаметральные размеры каждой детали по длине обработки, например в начале и в конце, также будут разными. Это различие в размерах, равно как и погрешности формы, объясняются влиянием первичных погрешностей, возникающих при механической обработке.

Рис, 3. Диаграмма отклонений размеров колец, последовательно обточенных по наружной поверхности (точечная диаграмма)

На рис. 3 представлена кривая изменения размеров партии деталей, обработанных на токарном станке. На станке с высотой центров 380 мм установленным резцом обтачивались кольца из стали 35ХМ (НВ 320) диаметром 204 мм и шириной 60 мм. Резец сечением 20х30 мм был оснащен пластинкой твердого сплава Т15К6.

На диаграмме по горизонтальной оси отложены порядковые номера обработанных деталей. По вертикальной оси —- отклонения обточенных деталей от настроечного размера (в мкм), т. е. наружного диаметра, равного 204 мм. Здесь точки на кривой а соответствуют размерам отдельных деталей в начале их обработки, а точки на кривой в — размерам в конце обработки. Ломаные линии а и б получены путем соединения опытных точек.

Рассматривая эти кривые, можно сделать несколько общих выводов:

1) начальный размер первой изготовленной детали не совпадает с желательным настроечным размером;

2) начальный и конечный размеры деталей не равны, т. е. все детали имеют такую-то погрешность формы; эта погрешность формы (разность диаметров) более или менее одинакова у всех обработанных деталей (20—30 мкм);

3) изменение размеров деталей по мере увеличения их порядкового номера, т. е. по мере увеличения длительности процесса обработки всей партии деталей, подчиняется определенной закономерности. Для более четкого выяснения этой закономерности проведена кривая б, которая является сглаженной кривой средних размеров отдельных деталей. Рассматривая эту кривую, мы можем отметить общую закономерность: в начале обработки партии деталей, приблизительно до 7—9-й детали, их средний размер (наружный диаметр) уменьшается, а затем до последней 22-й детали партии средний размер все время увеличивается;

4) обе основные линии как а, так и б не являются плавными кривыми, а представляют собой ломаные линии, что указывает на рассеяние размеров отдельных деталей, т. е. на наличие случайных погрешностей обработки.

Кривые на рис. 3 дают ясное представление о наличии сложных зависимостей точности механической обработки деталей от факторов технологического процесса. Часть этих факторов носит случайный характер, не подчиняясь видимым закономерностям, другая же часть оказывает влияние на точность механической обработки в совершенно определенном направлении и в определенной строгой закономерности (систематические погрешности изготовления).

В процессе механической обработки детали или партии деталей отдельные погрешности изготовления оказывают, каждая по своему, влияние на точность изготовления. В итоге общего совместного действия этих погрешностей (суммирования погрешностей) получается искажение формы и размеров окончательно изготовленной детали.

Действуя одновременно, погрешности изготовления частично компенсируют друг друга.

Чтобы иметь ясное представление о том, что же получается с размером и формой обрабатываемой детали при одновременном действии всех погрешностей, необходимо их просуммировать, но для этого нужно знать их величину и от чего, т. е. от каких условий технологического процесса, зависят эти погрешности.

При обработке детали на станке, в частности на токарном станке, мы имеем дело с технологической системой, т. е. с системой станок—деталь—инструмент. Очевидно, что погрешности обработки зависят от начального положения этой системы (от настройки) и от изменения всех звеньев системы в процессе обработки. Как начальная установка системы, так и ее изменения в процессе обработки могут зависеть от исполнителя работы, но могут от него и не зависеть. Во всяком случае, зная характер этих изменений, в процессе обработки исполнитель, как правило, может на них воздействовать в целях уменьшения отдельных погрешностей изготовления.

Если заранее знать закономерности изменения размеров деталей, то, очевидно, можно предвидеть и момент предельно допустимого нарастания размеров, т. е. момент необходимой поднастройки станка. Благодаря этому значительно упрощается наблюдение за технологическим процессом и отпадают или, во всяком случае, значительно упрощаются контрольные операции. При таких условиях как настройку, так и поднастройку станков можно производить более определенно и по заранее составленной программе технологического процесса. Технолог, мастер или настройщик будут действовать не «вслепую» (основываясь только на данных измерения отдельных деталей), а на основе соответствующего технологического расчета. Особо большое значение такие расчеты приобретают в условиях автоматизированного производства.

Расчеты точности изготовления дают возможность предвидеть течение всего технологического процесса. В настоящей главе рассмотрены основные погрешности изготовления, связанные с работой станка, инструмента и обрабатываемой деталью.

Приводимые ниже цифры и закономерности основываются на большом количестве экспериментального материала, но все же их не следует рассматривать как нормативные; в каждом частном случае, в зависимости от условий выполнения технологического процесса, они могут изменяться.

Оборудование для токарной обработки

Существует большое разнообразие станков токарной группы для разных видов токарных работ, но наиболее частым и универсальным в использовании остается токарно-винторезные станки. Они широко используются на всех видах промышленных предприятиях, заводах, частных цехах и в ремонтных базах различного направления. Их популярность обоснована их универсальностью и большими техническими возможностями.

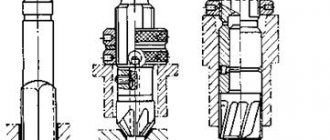

Универсальные токарно-винторезные станки состоят из следующих деталей:

- Передняя бабка в комплект которой входит вращающийся шпиндель с патроном и коробка скоростей токарного станка, задняя бабка с зажимом салазок и креплением оправки для сверел или вращающегося центра;

- Коробка подачи;

- Станина и другое.

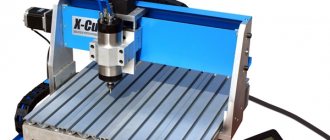

Чтобы получить наиболее качественную токарно-фрезерную обработку деталей, используют станки с модулем ЧПУ. Они не сильно отличаются конструкцией, но за счет программного управления получаем более точные размеры и допуска. Кроме универсального токарно-винторезного станка часто применяются в металлообработке:

- Токарно-карусельные;

- Токарно-револьверные;

- Токарные полуавтоматы (используются для мелких серийных деталей типа крепежа);

- Токарные станки ЧПУ.

В заключении стоить сказать, что при соблюдении всех выше перечисленных параметров и тонкостей операции токарной обработки, вы достигните неплохих результатов качества деталей и избежать большого количества брака или непредвиденных проблем с токарным оборудованием.