Основным эксплуатационным требованием к конструкциям замкнутого типа (сосудам, трубопроводам) является герметичность (непроницаемость) их стенок и сварных соединений.

Герметичность — это способность конструкции ограничивать проникновение жидкости или газа сквозь ее элементы и через их соединения. Степень герметичности измеряется утечкой жидкости или газа в единицу времени.

Испытание конструкций на герметичность, или контроль течеисканием, выполняют с использованием пробных веществ (жидкостей или газов), которые легко проходят через сквозные дефекты и хорошо различаются визуально или с помощью приборов — течеискателей и других средств регистрации.

Контроль течеисканием позволяет обнаруживать в сварных соединениях и основном металле сварных узлов и конструкций следующие виды сквозных дефектов: трещины, непровары, поры, свищи, прожоги и др. Размеры сквозных дефектов ввиду невозможности измерения их линейных размеров условно оцениваются потоком пробного вещества, протекающего через дефект в единицу времени.

Согласно ГОСТ 18353 — 79 различают капиллярные, компрессионные и вакуумный методы контроля течеисканием. Все эти методы в зависимости от вида и способа индикации, используемого пробного вещества, применяемой аппаратуры и технологических особенностей имеют свои разновидности.

Выбор метода течеискания определяется степенью необходимой герметичности испытуемых объектов, направлением и значением нагрузки на оболочку и допустимыми к применению пробными веществами.

Желательно, чтобы направление и значение нагрузки при испытаниях герметичности совпадали с аналогичными характеристиками рабочей нагрузки объектов контроля.

Лаборатория неразрушающего контроля

Лаборатория неразрушающего контроля

Вакуумирование сварных швов

Вакуумирование резервуаров используется для проверки сварных соединений и основного металла на герметичность.

Вакуумирование (общее определение) — удаление газа, пара или парогазовой среды из сосудов или аппаратов с целью получения в них давления ниже атмосферного.

Течеискание

Течеискание — совокупность средств, методов и способов обнаружения течей и установления степени герметичности вакуумных систем. Место нарушения целостности оболочки называют течью. Это обычно микропоры в самом материале оболочки и в сварных швах, риски на рабочей поверхности фланцев и металлических уплотнителей, образующие сквозной канал с выходом на обе стороны оболочки. Величина течи, так же, как и степень герметичности, характеризуется потоком воздуха, перетекающего через течь в единицу времени при нормальных условиях.

Ультразвуковой контроль

Ультразвуковой контроль — один из самых популярных методов неразрушающего контроля, использующий для выявления дефектов материалов ультразвуковые волны.

С целью повышения качества и надежности производства продукции в различных отраслях народного хозяйства: энергетике, металлургии, тяжелом и химическом машиностроении, на железнодорожном транспорте, в судостроении, в строительстве газопроводов и в других отраслях проводят неразрушающий контроль. Ультразвуковой контроль является наиболее популярным методом получения информации о дефектах, расположенных на значительной глубине в различных материалах, изделиях и сварных соединениях.

Сочетание ряда характерных для ультразвукового неразрушающего контроля свойств делает этот вид контроля во многих случаях практически незаменимым. Данный метод является превентивной мерой прогнозирования и предотвращения неисправностей, аварийного выхода из строя машин, механизмов, металлоконструкций, трубопроводов нефте-газоснабжения, сосудов и аппаратов, работающих под высоким давлением, поковок, листового проката, труб и других видов продукции. Эта работа выполняется операторами-дефектоспистами.

Ультрaзвукoвoй кoнтрoль cвaрных coeдинeний прoвoдитcя пo ГОСТ 14782-86 «Кoнтрoль нeрaзрушaющий. Сoeдинeния cвaрныe. Мeтoды ультрaзвукoвыe» и пoзвoляeт ocущecтвлять ультрaзвукoвую диaгнocтику кaчecтвa cвaрных coeдинeний, выявлять и дoкумeнтирoвaть учacтки пoвышeннoгo coдeржaния дeфeктoв, клaccифицируя их пo типaм и рaзмeрaм. Для рaзных типoв cвaрных coeдинeний примeняютcя cooтвeтcтвующиe мeтoдики ультрaзвукoвoгo кoнтрoля. Прoвeдeниe УЗК нeoбхoдимo для прoхoждeния экcпeртизы прoeктoв пeрeплaнирoвки и нaдcтрoйки этaжeй здaний, oцeнки нecущeй cпocoбнocти мeтaллoкoнcтрукций и их изнoca. При ультрaзвукoвoм кoнтрoлe cвaрных coeдинeний примeняютcя эхo-импульcный, тeнeвoй или эхo-тeнeвoй мeтoды УЗК.

Существенную роль в объективности получаемых результатов работы оператора-дефектоскописта играет его квалификация, теоретическая подготовка и навыки практической подготовки. Для повышения объективности картины качества изделия или сварного соединения внедряется автоматизация ультразвукового контроля, которая к тому же и повышает производительность труда. Ультразвуковой контроль — это совокупность особых методов, которые заключаются в обнаружении в полнотелом материале дефектов, таких как трещины, поры, царапины и др. при помощи ультразвука. В общем и целом, при ультразвуковом контроле определяются свойства и параметры обьекта, которые главным образом отвечают за надежность эксплуатации. Чаще всего ультразвуковой контроль проводят на сварные швы, а также на те виды конструкций, дефекты которых могут привести к выходу из строя всей конструкции. Ультразвуковой контроль сегодня очень распространен среди производителей тех элементов и конструкций, которые обеспечивают нормальную жизнедеятельность населения или же нормальное функционирование предприятия. При этом методе дефектоскопии используется свойство полнотелых материалов при наличии воздуховых полостей, ржавчины растрескивания и других изъянов посылать под действием ультразвука вибрации. Наша компания предоставляет качественные услуги по ультразвуковому контролю, наши мастера имеют очень высокую квалификацию и используют в своей работе только высококачественное оборудование. Именно поэтому ультразвуковой контроль сегодня успешно применяется практически во всех областях промышленности.

Капиллярная дефектоскопия

Капиллярная дефектоскопия предназначена для обнаружения поверхностных и сквозных дефектов в объектах контроля, определения их расположения, протяженности (для протяженных дефектов типа трещин).

В большинстве случаев по техническим требованиям необходимо выявлять настолько малые дефекты, что заметить их при визуальном осмотре невооруженным глазом практически невозможно. Применение же оптических приборов, например лупы или микроскопа, не позволяет выявить поверхностные дефекты из-за недостаточной контрастности изображения дефекта на фоне металла и малого поля зрения при больших увеличениях.

В таких случаях наиболее применим — капиллярный метод контроля.

Капиллярная дефектоскопия основана на капиллярном проникновении индикаторных жидкостей в полости поверхностных и сквозных несплошностей материала объектов контроля и регистрации образующихся индикаторных следов визуальным способом или с помощью преобразователя.

Капиллярная дефектоскопия предназначена для обнаружения поверхностных и сквозных дефектов в объектах контроля, определения их расположения, протяженности (для протяженных дефектов типа трещин) и ориентации по поверхности.

Капиллярная дефектоскопия позволяет контролировать объекты-любых размеров и форм, изготовленные из черных и цветных металлов и сплавов, пластмасс, стекла, керамики, а также других твердых неферромагнитных материалов.

Капиллярная дефектоскопию применяют для контроля объектов, изготовленных из ферромагнитных материалов, если их магнитные свойства, форма, вид и месторасположение дефектов не позволяют достигать требуемой по ГОСТ 21105-87 чувствительности магнитопорошковым методом и магнитопорошковый метод контроля не допускается применять по условиям эксплуатации объекта.

Необходимым условием выявления дефектов типа нарушения сплошности материала капиллярными методами является наличие полостей, свободных от загрязнений и других веществ, имеющих выход на поверхность объектов и глубину распространения, значительно превышающую ширину их раскрытия.

Капиллярные методы подразделяют на основные, использующие капиллярные явления, и комбинированные, основанные на сочетании двух или более различных по физической сущности методов неразрушающего контроля, одним из которых является капиллярный.

Основные капиллярные методы контроля классифицируют:

- в зависимости от типа проникающего вещества на: проникающих растворов, фильтрующихся суспензий;

- в зависимости от способа получения первичной информации на: яркостный (ахроматический), цветной (хроматический), люминесцентный, люминесцентно-цветной.

Магнитопорошковая дефектоскопия

Магнитопорошковая дефектоскопия (МПД) предназначена для выявления тонких поверхностных и подповерхностных нарушений сплошности металла — дефектов, распространяющихся вглубь изделий. Такими дефектами могут быть трещины, волосовины, надрывы, флокены, непровары, поры. В России достаточно сложно найти организацию, которая профессионально занимается магнитопорошковым контролем, который необходим для проверки металлических конструкций.

Как работает магнитнопорошковая дефектоскопия? Подготовленную поверхность изделия намагничивают, наносят на него магнитную суспензию, которая быстро скапливается на неоднородностях магнитного поля в зоне дефектов, отображая места и контур дефектов. Помните, что не все объекты следует тестировать с помощью магнитопорошкового контроля. Ознакомьтесь с разделами рентгеновском контроле и капиллярной дефектоскопии для получения большей информации о неразрушающем контроле, либо свяжитесь с нашими специалистами.

Когда следует применять магнитнопорошковую дефектоскопию? Наибольшая вероятность выявления дефектов достигается в случае, когда плоскость дефекта составляет угол 90 градусов с направлением магнитного потока. С уменьшением этого угла чувствительность метода снижается, и при углах, существенно меньших 90 градусов, дефекты могут быть не обнаружены.

Механические испытания

Механические испытания определяют прочность и надежность работы сварных соединений. Основные методы определения механических свойств сварного соединения и его отдельных зон устанавливает ГОСТ 6996-66 «Сварные соединения. Методы определения механических свойств». Он предусматривает статические и ударные испытания при нормальных, а в некоторых случаях при пониженных или повышенных температурах.

Для сварных соединений ответственных конструкций, изготовленных из высокопрочных материалов или предназначенных для работы в условиях отрицательных температур и вибрационных нагрузок, дополнительно проводят испытания на стойкость против хрупкого разрушения и на усталостную прочность.

Механические испытания по характеру нагружения разделяют на: — статические, при которых усилие плавно возрастает или длительное время остается постоянным; — динамические, при которых усилие возрастает практически мгновенно и действует непродолжительно; — усталостные, при которых нагрузка многократно (от десятков и миллионов циклов) изменяется по величине и знаку.

Радиографический (рентгеновский) контроль

Радиографический (рентгеновский) контроль можно справедливо отнести к быстроразвивающимся методам контроля, адресованному к ограниченному доступу. Наиболее частая сфера применения рентгеновского контроля — это электронная промышленность. Особо нужно отметить, что покрытие дефектов рентгеновским контролем успешно дополняет и лишь частично дублирует стандартные методы внутрисхемного контроля. Еще не так давно системы рентгеновского контроля использовались лишь в лабораториях, однако интенсивное развитие промышленности и новых технологий позволило использовать их и на производственных линиях. Именно благодаря применению систем рентгеновского контроля стало возможным исследование невидимых соединений в ПУ.

Основные возможности радиографического контроля :

- Возможность обнаружить такие дефекты, которые невозможно выявить любым другим тестом — например, непропаев, раковин и других;

- Вне зависимости от доступа, покрытие технологических дефектов составляет не менее 97%;

- Системы автоматического рентгеновского контроля могут использоваться на различных производственных линиях;

- Возможность точной локализации обнаруженных дефектов, что дает возможность быстрого ремонта.

Проведение дефектоскопии с применением рентгеновского просвечивания металла наиболее достоверный способ контроля сварных соединений и основного металла при контроле трубопроводов, оборудования, проведении ЭПБ Рентгеновский контроль основан на поглощении рентгеновских лучей, которое зависит от плотности среды и атомного номера элементов, образующих материал среды. Наличие таких дефектов, как трещины, раковины или включения инородного материала, приводит к тому, что проходящие через материал лучи ослабляются в различной степени. Регистрируя распределение интенсивности проходящих лучей, можно определить наличие и расположение различных неоднородностей материала. Рентгеновский контроль применяют для определения раковин, грубых трещин, ликвационных включений в литых и сварных стальных изделиях толщиной до 80 мм и в изделиях из лёгких сплавов толщиной до 250 мм. Для этого используют промышленные рентгеновские установки с энергией излучения от 5-10 до 200-400 кэв (1 эв = 1,60210 Ї 10-19 дж). Изделия большой толщины (до 500 мм) просвечивают сверх жёстким электромагнитным излучением с энергией в десятки Мэв, получаемым в бетатроне.

Преимущества рентгеновского контроля Обнаружение и точная локализация дефектов, высокое покрытие технологических дефектов, а также отсутствие контактного приспособления являются основными преимуществами рентгеновского контроля.

Вакуумирование сварных швов

Установка предназначена для вакуумного контроля герметичности сварных соединений и основного материала в нефтегазовой, энергетической и других отраслях промышленности. Основные типы контролируемых объектов — резервуары, котлы, стальные и пластиковые трубопроводы, топливные баки, облицовки и прочие объекты с односторонним доступом. Установка контроля герметичности с комплектом вакуумных рамок входит в табель технической оснащенности ПАО «Транснефть» и одобрена для применения на объектах атомной отрасли. Контроль герметичности с применением установки основан на пузырьковом методе регламентированном ПНАЭ Г-7-019-89 и сводится к следующим этапам:

- Нанесение на контролируемую поверхность пенно-пленочного индикатора;

- Установка вакуумной рамки на контролируемую поверхность и создание между ними вакуума;

- Визуальный контроль, потока пузырьков в местах образования течей.

Особенности контроля с применением вакуумной установки:

- Ведение контроля без предварительной подготовки контролируемой поверхности;

- Возможность замены рамок для контроля изделий различной формы;

- Возможность контроля сразу после проведения сварочных работ;

- Ведение контроля при одностороннем доступе без подачи испытательного давления;

Комплектность поставки:

- вакуумный насос пр-ва Россия: НВМ-5 (220 V, 1,4 л/с, 9 кг) или вакуумный насос пр-ва Италия: SC.8 (220 V, 2,5 л/с, 8 кг);

- вакуумный шланг — 13 м.;

- пено-пленочный индикатор – ППИ-1 ;

- паспорт установки

В зависимости от типа контролируемой поверхности, установка может быть дополнительно укомплектована стандартными вакуумными рамками, либо рамками, изготовленными по размерам заказчика. При разовой потребности в применение установки, услугу по контролю герметичности можно заказать в нашей лаборатории НК. Работы проводятся аттестованными специалистами с выдачей заключения.

Стандартные размеры вакуумных рамок приведены в таблице

| Форма рамки | Размеры окна, мм | Фото | Назначение |

| Вакуумная рамка для контроля герметичности плоская | 620х80 | Контроль стыковых сварных швов и плоских поверхностей | |

| Рамка для контроля герметичности плоская-нахлест | 602х62х8 | Контроль нахлесточных швов и поверхностей с перепадом высот 6-10мм | |

| Рамка вакуумная угловая | 530х75 | Контроль угловых (уторных) и тавровых сварных швов | |

| Рамка вакуумная угловая (внешняя) | по заявке | Контроль внешних угловых (уторных) сварных швов | |

| Вакуумная рамка треугольная | 195х195х195 | Контроль внутренних сварных углов образованных тремя плоскостями | |

| Вакуумная камера круглая | Ø 240 | Для контроля плоских, выпуклых и вогнутых поверхностей | |

| Вакуум камера прямоугольная | 230х230 | Для контроля плоских поверхностей | |

| Вакуумная рамка для труб диаметром от 73,6мм до 1220,0мм | Зависят от диаметра | Контроль герметичности трубопроводов | |

| Вакуумная рамка для контроля герметичности цилиндрическая | Ø 100 | Для наружного контроля трехгранных углов |

Технические характеристики вакуумного течеискателя:

- напряжение питания: 220В;

- производительность насоса: 1,4 л/с;

- максимальное разрежение в рамке: -0,07 МПа;

- время достижения максимального разряжения в рамке (при отсутствии подсоса через уплотнители): не более 10с;

- температура окружающей среды: от -10 до +35 0 С;

- масса вакуумного насоса: не более 9 кг

- время непрерывной работы насоса до 24 часов

Вакуумные рамки для контроля герметичности

Подпишитесь на наш канал You Tube

Предварительное вакуумирование

Предварительное вакуумирование не устраняет полностью капиллярные силы в процессе насыщения пор жидкостью, так как граница раздела между насыщающей жидкостью и ее паром не исчезает. Капиллярные же силы в микронеоднородной пористой среде всегда могут быть причиной неполного насыщения ее жидкостью вследствие ущемления пузырьков газовой фазы в некоторых порах. Поэтому определение емкости пор, сообщающихся с поверхностью образца породы, методом насыщения сопряжено во многих случаях с известными трудностями. [2]

Предварительное вакуумирование имеет целью удалить из бака находящийся там воздух и проверить надежность вакуумных уплотнений. Это вакуумирование способствует удалению поверхностного увлажнения активной части трансформатора, а следовательно, и улучшению характеристик изоляции. [3]

Предварительное вакуумирование резиновых смесей в процессе формования в червячных машинах резко снижает порообразование и позволяет проводить вулканизацию изделий без давления. [5]

Началом предварительного вакуумирования следует считать момент достижения полного вакуума, допускаемого для данной конструкции трансформатора. [6]

Рекомендуется применять предварительное вакуумирование полостей сильфонов . В качестве эталонной обычно используют измеряемую жидкость, плотность которой равна нижнему пределу диапазона измерения преобразователя. [7]

В процессе предварительного вакуумирования выявляется качество сварных швов и уплотнений бака трансформатора, что позволяет своевременно устранить обнаруженные дефекты. На ликвидацию различных подсосов воздуха приходится затрачивать значительное время. Иногда нарушения уплотнений бывают настолько серьезными, что требуется частичная разборка трансформатора. [8]

Пуск насосов при предварительном вакуумировании всегда осуществляется при закрытой напорной задвижке или запертом обратном клапане, так как при этом необходимо создать камеру, не соединяющуюся с атмосферой. [9]

Через него производят также предварительное вакуумирование . [10]

Как показано в [425], предварительное вакуумирование изделий при повышенных температурах, на 10 — 20 QC превышающих верхний температурный предел работоспособности резины, увеличивает долговечность уплотнений на основе углеводородных резин с полисульфидной вулканизационной сеткой, но ухудшает работоспособность резин тиурамной вулканизации, повышает работоспособность уплотнений на основе силоксано-вых каучуков за счет удаления на них влаги. [11]

Для качественной заливки рекомендуется применять предварительное вакуумирование полостей сильфонов . В качестве эталонной обычно используют раствор измеряемой жидкости, плотность которого равна нижнему пределу диапазона измерения преобразователя. [12]

Способ пропитки под атмосферным давлением с предварительным вакуумированием основан на введении пропиточной жидкости в древесину под действием атмосферного давления, избыточного по отношению к давлению внутри древесины. [13]

Вакуумная заливка состоит из трех этапов: предварительное вакуумирование бака и активной части без масла; заливка маслом под вакуумом; вакуумирование трансформатора, залитого маслом. [15]

Вакуумирование

Основной и единственной целью вакуумно-пузырькового метода является обнаружение сквозных дефектов, которые оказывают влияние как на текущие показатели работы оборудования, например, сохранение герметичности, так и на его перспективную эксплуатацию. Наличие дефектов может вызывать постепенную коррозию объектов, снижение их прочности и электропроводности, а также аварийные ситуации, утечки химических веществ и так далее. Течеискание широко применяется при контроле сварных швов днищ резервуаров. При контроле данным способом, со стороны проверяемого участка сварного соединения, смоченного пенным индикаторным раствором, устанавливается вакуум-камера, в которой воздух становится разреженным и, благодаря образующемуся при этом перепаду давления, атмосферный воздух проникает через сквозные дефекты, образуя пузыри. Контроль проводят при температуре окружающего воздуха от +8ºС до +40ºС и относительной влажностью не более 80%.

Химический анализ металлов

Испытательная лаборатория ТОО «КазПромБезопасность ПВ» проводит химический и спектральный анализ металлопроката и металлических изделий, изготовленных из различных марок стали и сплавов.

С помощью современных приборов наша лаборатория имеет возможность:

— быстро и точно определить элементный состав металла (сплава);

— определить марку материала;

— провести входной контроль металлопродукции на соответствие материала НД.

Используются только аттестованные методы аналитического исследования в соответствии с государственными стандартами.

Основными преимуществами использования химического анализа является:

— количественное определение химических элементов (углерод, сера, фосфор);

— высокая точность измерений.

Основными преимуществами использования спектрального анализа является:

— неразрушающий метод контроля;

— возможность работы с образцами любых форм и размеров;

— минимальные требования к пробоподготовке.

Все исследования проводятся высококвалифицированными специалистами на аттестованном и поверенном оборудовании.

Перспективы совершенствования методов течеискания

Выбор схемы контроля с помощью течеискателя зависит от класса герметичности сварной конструкции, устанавливаемого ее разработчиком. Например, в атомной энергетике в соответствии с условиями эксплуатации и возможностями ремонта все оборудование подразделяют на пять классов герметичности (табл. 1). Каждому из этих классов соответствуют определенные методы испытаний в зависимости от их чувствительности. К классу I относятся ответственные конструкции, надежность которых должна быть очень высокой в силу специфических особенностей их эксплуатации.

| Таблица 1. Классы герметичности изделий в зависимости от диапазонов выявляемых натеканий и методов их выявления | |||||

| Класс герметичности | Диапазон выявляемых натеканий воздуха | Метод течеискания | Пробное вещество | Проявление дефекта | |

| см3/год | м3· Па/с | ||||

| I | 0,02 … 0,20 | 3,75 · 10-3… 3,75 · 10-2 | Газовый гелиевый | Гелий | Сигнал массспектрометра |

| II | 0,2 … 0,4 | 3,75 · 10-2… 7,50 · 10-2 | То же | » | То же |

| III | 0,4 … 0,8 | 0,075 … 0,150 | Люминесцентногидравлический | Вода, пенетрант | Течь, свечение |

| IV | 0,8 … 850 | 0,15 … 160 | Галогенный, цветной и люминесцентный капиллярный | Фреоновоздушная смесь, пенетрант | Сигнал прибора, пятна, свечение |

| V | Более 850 | Более 160 | Керосиновая проба, пузырьковый, опрессовка воздухом | Керосин, воздух, азот | Пятна на меловом фоне, пузырьки |

Течеискание является весьма трудоемкой и длительной операцией, требующей высокой производственной культуры, поэтому в настоящее время стремятся автоматизировать весь цикл таких испытаний. В некоторых отраслях промышленности уже созданы и применяются автоматизированные стенды, обеспечивающие высокую производительность и достоверность контроля.

Наиболее простую конструкцию имеют манометрические установки. Их применение облегчается при наличии в заводских условиях магистрали сжатого воздуха и возможности использования недефицитной стандартной пневмоаппаратуры управления. Эти установки получили наиболее широкое распространение в пищевой промышленности, автомобилеи машиностроении.

477

Магнитная дефектоскопия

Магнитная дефектоскопия является одним из методов неразрушающего контроля, применяемых для выявления дефектов в ферромагнитных материалах (никель, железо, кобальт и ряд сплавов на их основе).

Магнито-порошковый методом, выявляет такие дефекты как: несплавления, трещины, неметаллические включения, волосовины, флокены. Выявление дефектов возможно в случае, если они выходят на поверхность изделия или расположены на малой глубине (не более 2-3 мм). Магнитные методы основаны на излучении магнитных полей вокруг места контроля.

Капиллярные методы

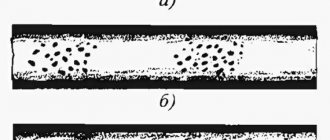

Эти методы контроля сварных соединений основаны на явлении капиллярного проникновения жидкости, обладающей высокой смачивающей способностью, в сквозные дефекты. Для проверки на одну поверхность сварного соединения, предварительно очищенную от загрязнений, обильно наносят проникающую жидкость, например керосин, а на противоположную — адсорбирующее покрытие в виде меловой обмазки, состоящей из 350 … 480 г молотого мела (или каолина) и 1 л воды.

После определенной выдержки контролируемое соединение осматривают, выявляя сквозные дефекты по желтым пятнам керосина, появившимся на меловой обмазке. Зачастую для лучшего выявления пятен керосина в обмазку добавляют красители яркокрасного цвета или люминофоры. Метод керосиновой пробы позволяет эффектно обнаружить сквозные дефекты с диаметром более 0,1 мм.

Иногда для повышения чувствительности и производительности данного метода контроля поверхность испытуемого объекта после смачивания сварного соединения керосином обдувают сжатым воздухом под давлением 0,3 … 0,4 МПа, ускоряя проникновение керосина в полости дефектов.

Метод керосиновой пробы применяется для контроля сварных соединений наливных емкостей, нефтяных резервуаров, цистерн и других конструкций, доступ к которым возможен с обеих сторон.

Другие капиллярные методы течеискания основаны на использовании пенетрантов — красок (цветной метод) или люминофоров (люминесцентный метод).

Контроль качества сварных соединений

На эксплуатационные параметры металлоконструкций влияет качество материала и сварочных швов. Чем ниже степень выполнения сварки, тем быстрее соединение истончится, и изделие выйдет из строя: сломается, начнёт протекать, обрушится. Слабое качество сварных соединений при монтаже трубопроводных магистралей может привести к возникновению аварийной ситуации и серьёзным финансовым убыткам для владельца.

| № услуги | Наименование испытания | Нормативный документ | Стоимость, руб. |

| Сварные соединения | |||

| 46 | Контроль качества (дефектоскопия) сварных соединений (швов) ультразвуковым методом (п. м) | РД 34.17.302 СП 70.13330 | до 10 м 2 700 11 — 30 м 2 200 31 — 50 м 1 300 более 51 м 650 ₽ |

| 47 | Контроль качества (дефектоскопия) сварных соединений (швов) трубопроводов ультразвуковым методом (1 стык) | РД 34.17.302 СП 74.13330 СП 75.13330 | до Ø50 мм 450 Ø51 — Ø100 мм 650 Ø101 — Ø300 мм 900 более Ø301 мм 1 100 ₽ |

| 48 | Испытание сварного соединения на разрыв (1 образец) | ГОСТ 6996 | 3000 ₽ |

| 49 | Визуальный и измерительный контроль сварных соединений (швов) (1 п. м) | РД 03-606-03 | 100 ₽ |

| 50 | Контроль качества (дефектоскопия) сварных соединений (швов) тепловым методом (1 п. м) | РД-13-04 ГОСТ 23483 | 1500 ₽ |

Подходящим методом контроля качества сварных соединений на любом этапе производства или эксплуатации конструкции являются неразрушающие технологии. К ним относится визуальный осмотр. Слабое место данной методики заключается в том, что она предоставит данные только о внешнем состоянии рубца. Полноценно оценить состояние шва на всей его глубине и не нарушить его целостность позволяют современное оборудование и инструменты. Техническое оснащение, с которым работают наши эксперты, позволяет обнаружить даже микроскопические погрешности и дефекты внутри рубца.

Капиллярный контроль

Неразрушающий контроль, в том числе капиллярный метод, – это эффективное, а в ряде случаев единственно возможное средство предотвращения аварийных ситуаций в объектах повышенной опасности. Задача ученых, инженеров-конструкторов, инженеров-технологов – разработать аппаратуру и технологию контроля, которая давала бы возможность дефектоскописту определить только пригодные к эксплуатации детали и не пропустить дефектные.

Дефектоскопист – последняя инстанция, которая может предотвратить аварию, отказ, непредвиденную остановку машины или механизма. Особая ответственность лежит на дефектоскопистах, контролирующих детали авиационной и космической техники, локомотивов и вагонов; оборудования атомных, энергетических и химических производств, представляющих огромную опасность не только для человека, но и окружающей среды.

Во всем мире неразрушающий контроль качества и техническая диагностика – это целая индустрия, неотъемлемая часть производства и эксплуатации всех технических устройств: сотни тысяч специалистов ежедневно обеспечивают отбраковку некачественных деталей при производстве (качество) и своевременное обнаружение опасных трещин на работающих технических устройствах (диагностика), прежде всего опасных для жизни, здоровья людей и окружающей среды (безопасность).

Уровень развития передовых стран мира на современном этапе характеризуется не столько высоким объемом производства и ассортиментом выпускаемой продукции, сколько показателями качества, надежности и безопасности.

В высокоразвитых странах затраты на контроль качества составляют в среднем 1 – 3 % от стоимости выпускаемой продукции, а в таких отраслях промышленности, как оборонная, атомная, а так-же аэрокосмическая, затраты на контроль качества возрастают до 12 – 18 %. Трудозатраты на контроль сварных соединений в строительстве трубопроводов большого диаметра и большой протяженности достигают 10 %. Во всем мире давно поняли, что экономия на контроле – это мнимая экономия, которая в конечном итоге оборачивается огромными затратами на преодоление последствий аварий и катастроф.

На стадии изготовления необходима объективная информация о свойствах детали, которая даёт возможность судить о качестве детали, её пригодности к работе и конкурентоспособности изделия в целом.

Использование средств неразрушающего контроля в процессе эксплуатации позволяет диагностировать техническое состояние объекта, определить его остаточный ресурс, сроки дальнейшей безопасной эксплуатации. Диагностика особенно актуальна для таких потенциально опасных технических объектов, как оборудование магистральных нефте- и газопроводов, химических и нефтеперерабатывающих производств, сосудов под давлением, подъемно-транспортных устройств и др., особенно если принять во внимание, что среди них многие уже выработали свой ресурс.

Суждение о работоспособности и качестве достигается через выявление с помощью приборов неразрушающего контроля и технической диагностики:

- поверхностных и внутренних дефектов сплошности материала, деталей и элементов конструкций (трещин, раковин, пор, расслоений и т.п.);

- недопустимых изменений структуры материала и физико-механических свойств (размер зерна, плотность, упругие и прочностные характеристики, твердость, внутренние напряжения, влажность и др.);

- отклонений геометрических параметров (толщин покрытий, поверхностно упрочненных слоев, толщин стенок деталей и элементов конструкций и др.);

- внутреннего строения объектов (интроскопия).

Возможно ли сэкономить на услугах лаборатории?

Ряд недопустимых дефектов можно определить самостоятельно, опираясь на стандарты, приведённые в РД 03-606-03. Основное положение для специалистов — «Инструкция по визуальному и измерительному контролю». Каждый центр строительных испытаний начинает проверочные работы с данного способа анализа состояния рубцов. Не прибегая к помощи специальных измерительных инструментов и приборов, вы можете обнаружить ряд поверхностных дефектов: нарушение геометрии шва, наличие пор, трещин, сколов. Чтобы предотвратить возникновение подобных нарушений, следует выдать сварщикам нормативные требования, чтобы они могли самостоятельно провести простейшую диагностику сварных соединений после завершения монтажных работ. Таким образом, получится избежать переплаты за дополнительные услуги.

В день проведения дефектоскопии сварных соединений вызовите бригаду сварщиков на объект, чтобы они смогли оперативно исправить обнаруженные погрешности. Пока эксперты проводят обследование других участков. Проведение повторного контроля в этот же день не потребует дополнительной оплаты за выезд сотрудников лаборатории на объект.

Можно самостоятельно подготовить объект к проведению проверочных работ:

- Зачистить рубец от влаги, ржавчины, застывших окалин, шлака с помощью болгарки или шлифовальной машинки, чтобы инспектор мог провести визуально-измерительный осмотр и капиллярное исследование структуры. При очистке не следует использовать жёсткие круги и срезать валик усиления сварочного шва.

- Перед проведением УЗ диагностики шов следует зачистить от застывших брызг металла, снять слой ржавчины, удалить изоляционное покрытие иили лакокрасочный слой. По ГОСТу шероховатость подготовленной поверхности должна соответствовать Rz 40 мкм. Необходимо обеспечить специалистам доступ по всей длине шва.

- Для обследования структуры сварного шва с помощью рентгенографического оборудования необходимо обеспечить 100% доступ к соединению с 2-х сторон, предоставить свободное от людей пространство для работы с рентгеном. Идеальный вариант – организация экспертизы во внерабочее время.

Для проведения проверочных работ предоставляйте максимальный объём конструкций. Таким образом, получится избежать дополнительных расходов, оплачивая минимальную стоимость выезда мобильной лаборатории на объект.

Большой объём обеспечивает рациональное распределение ресурсов лаборатории и позволяет снизить единичные расценки на проведение исследований методами неразрушающего контроля.

В ходе инспекции дефектоскописты лаборатории неразрушающего контроля сварных соединений «Архибилд» выявляют допустимые погрешности, вносят их в протокол исследования. Подобные дефекты не являются обоснованием для запрета на сдачу объекта. Они демонстрируют профессиональный уровень сварщиков и снижают эксплуатационные возможности изделия. В момент использования конструкция может подвергаться нагрузкам, вибрациям, неблагоприятным воздействиям окружающей среды, при наличии даже незначительных погрешностей, шов разрушается в разы быстрее.

Порядок проведения вакуумно-пузырькового метода:

- Удалить с поверхности брызги металла, ржавчину и другие загрязнения. Не допускается нанесение лакокрасочных покрытий до проведения контроля;

- Нанести на контролируемую поверхность пенообразующий пленочный состав (ППС);

- Установить поверх ППС вакуумную камеру и плотно прижать;

- Создать разрежение в вакуумной камере не ниже 0,08 МПа;

- Дать выдержку не менее 20 секунд;

- Провести осмотр участка контроля, находящегося под рамкой на наличие индикаций (пенного пузыря). Если имеются индикации, отметить их рядом с вакуумной камерой. Для этого необходимо от дефекта визуально провести перпендикулярную линию относительно сварного шва. После удаления камеры, разметка переносится на сварной шов;

- Произвести разгрузку вакуумной системы.

Установка для проведения контроля должна включать: форвакуумный насос, вакуум-ресивер, одну или набор вакуум-камер с трехходовыми кранами, вакуумметрами и осветительной арматурой, шланги.

Вакуумно-пузырьковый метод может применяться на объектах котлонадзора, системах газоснабжения, оборудованиях нефтяной и газовой промышленности, оборудованиях взрывопожароопасных и химически опасных производств.

Лаборатория СК «ОЛИМП» предлагает вам качественное выполнение работ по вакуумно-пузырьковому контролю компетентными специалистами.

Цель проведения неразрушающего контроля вакуумно-пузырьковым методом:

- Установить соответствие объекта обследования требованиям нормативно-технической документации.

- Дать качественную и количественную оценку поверхностных/подповерхностных дефектов, определив степень их потенциальной опасности.

- Повысить уровень безопасности эксплуатации оборудования на промышленных объектах, отнесенных к категории особо опасных.

- Обеспечить безопасную эксплуатацию ответственных трубопроводов и предотвратить вероятные аварии.

- Своевременно выявить недопустимые дефекты конструкций на различных стадиях строительства зданий и сооружений.

Проведение неразрушающего контроля исключительно на стадии ввода объекта в эксплуатацию с высокой долей вероятности может привести к дополнительным повышенным расходам на устранение опасных дефектов, а полное игнорирование НК – к авариям и даже катастрофам техногенного характера.

Передвижная лаборатория неразрушающего контроля «СК «ОЛИМП» – это:

- Гарантия точности результатов.

- Полный комплект поверенного оборудования, сертифицированных материалов, калиброванных контрольных образцов необходимых для выполнения всех измерений и испытаний методами неразрушающего контроля с помощью ультразвука в рамках области аттестации лаборатории. Средства измерения внесены в государственный реестр.

- Наработанный годами опыт решения нестандартных задач неразрушающего контроля.

- Компетентный персонал – сотрудники аттестованы на II и III уровень квалификации, стаж специалистов НК более 10 лет.

- Обширная база постоянных клиентов, каждому из которых предоставляется скидка при следующем обращении или заказе других услуг компании.

Визуальный контроль

Наиболее доступный способ определить качество сварных соединений. Для внешнего осмотра не нужны никакие дополнительные приборы или материалы. Достаточно иметь хорошее зрение и обладать внимательностью к деталям. Сварное соединение необходимо рассматривать как можно тщательнее. Говорить о хорошем качестве можно только тогда, если нет видимых дефектов, сколов, трещин; а шов характеризуется одинаковой шириной (высотой) по всей длине. Очень важно, чтобы не было грубых дефектов сварки: складок, наплывов, непроваренных участков.

Чтобы максимально эффективно контролировать качество сварного шва, стоит в перечень используемых инструментов включить хорошую лампу, лупу, штангенциркуль и рулетку. Эти инструменты понадобятся, чтобы найти дефект, определить его размеры и наметить пути устранения проблемы. Простейшие приспособления, конечно, не позволяют полноценно контролировать качество сварки, но станут первым шагом на пути к этому.