Если Вам необходимо разобраться с контролем сварочных соединений или вы хотите узнать виды контроля и когда они применяются, то все это вы найдёте в нашей статье.

Сварка и контроль неразрывно связаны друг с другом. После завершения сварочных работ любое соединение нужно подвергать контроль независимо от того забор это на даче или магистральный газопровод. Разница будет лишь в применяемых методах и объеме контроля.Для забора будет достаточно визуального контроля, а газопровод необходимо дополнительно проверяться ультразвуком или рентгеном, ну обо всём поподробнее.

НК

Неразрушающий контроль (НК) — контроль надежности и основных рабочих свойств и параметров объекта или отдельных его элементов или узлов, не требующий выведение объекта из работы либо его демонтажа.

Неразрушающий контроль также называется оценкой надёжности неразрушающими методами или проверкой без разрушения изделия. НК особенно важен при создании и эксплуатации жизненно важных изделий, компонентов и конструкций. Для выявления различных изъянов, таких как разъедание, ржавление, растрескивание.

ВИК

Визуальный и измерительный контроль считается весьма эффективным и удобным способом выявления самых различных дефектов. Именно с визуального осмотра обычно начинаются все мероприятия по неразрушающему контролю. Данный вид контроля проводится как с использованием специальных приспособлений так и без них. Визуальный метод контроля в частности доказал свою высочайшую эффективность при контроле качества основного металла, сварных швов, соединений и наплавок – как в процессе подготовки и проведения сварки, так и при исправлении выявленных дефектов.

По сравнению со многими другими методами визуальный контроль легко применим и относительно недорог. На практике доказано, что этот метод контроля является надежным источником максимально точной информации о соответствии сварных изделий необходимым техническим условиям. От других видов неразрушающего контроля визуально оптический контроль отличается границами спектральной области ЭМИ (электромагнитное излучение), используемого для получения информации об объекте. Он может проводится с использованием даже простейших измерительных средств. Естественно, очень многое здесь зависит от целей, задач и условий измерения (в ряде случаев необходимо использование довольно сложных средств визуального контроля в сочетании с высоким уровнем квалификации специалиста, который его проводит). Кроме того, визуально измерительный контроль является таким же надежным видом контроля, как ультразвуковой и радиационный. Разумеется, для эффективного выявления дефектов нужно уметь выбрать правильный подход и разработать соответствующую методику контроля.

Недостатком ВИК является человеческий фактор (физическое и эмоциональное состояние контролера, утомляемость и т.д.)

Разрушающие методы контроля сварных соединений

Разрушающий контроль как уже ясно из названия предполагает, что контролируемые изделие будет разрушаться.

Его проводят на специально сваренных образцах по той же технологии, которая в дальнейшем будет применяться уже на рабочих изделиях.

Перечислим основные наиболее часто применяемые на практике способы разрушающего контроля:

- Механические испытания сварных соединений.

- Динамические испытания сварных швов.

- Измерение твёрдости.

- Металлография.

- Стиллоскопирование.

- Измерение твердости изделия.

С полным списком всех методов испытаний вы сможете ознакомиться, скачав его по ссылке тут.

Механические статические испытания

Данный вид испытаний проводится для сварных соединений ответственных конструкций. Суть его заключается в том, что образец в процессе испытаний либо постепенно нагружается с небольшой нарастанием нагрузки, либо единоразово без увеличения.

К методам относят следующие испытания:

- Сжатие;

- растяжение;

- изгиб;

- скручивание и т.д.

Механические динамические испытания

В отличие от статических, при динамических испытаниях образец нагружается ударно с длительностью воздействия на него не более сотых долей секунды.

К динамическим испытаниям относят:

- Испытание на ударный изгиб при повышенных температурах;

- ударный изгиб при низких температурах;

- ударный изгиб при комнатной температуре;

- испытание на ударную вязкость.

Измерения твердости

Измерение твёрдости сварных соединений чаще всего проводят по методам: Бринелля, Роквелла , Шора или Либу.

Наиболее часто используемый на объектах это способ по методу Либу, который основывается на изменении скорости отскакиваемого шарика от поверхности детали при измерении.

Методы Бринелля, Роквелла и Шора определяется твёрдость путём вдавливания в поверхность испытываемого изделия алмазную призму, металлический шарик или стальную иглу с оценкой усилия и глубины вдавливания.

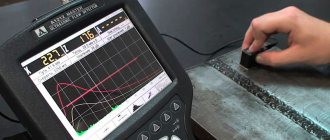

УК

Ультразвуковой контроль сварных соединений является эффективным способом выявления дефектов сварных швов и металлических изделий, залегающих на глубинах от 1-2 миллиметров до 6-10 метров. Данный метод позволяет выполнять весь комплекс работ по ультразвуковой диагностике сварных соединений и сокращает затраты на проведение экспертизы.

Ультразвуковой контроль позволяет осуществлять диагностику качества сварных соединений, контроль металлов, литых заготовок, стального литья и многого другого.

Ультразвуковой контроль позволяет выявлять и документировать участки повышенного содержания дефектов, классифицируя их по типам и размерам. Для разных типов сварных соединений применяются соответствующие методики ультразвукового контроля. При ультразвуковом контроле сварных соединений применяются эхо-импульсный, теневой или эхо-теневой методы УЗК. Способ ультразвукового контроля сварного соединения устанавливается в технической документации.

Ультразвуковой контроль сварных соединений позволяет провести полную диагностику сварных соединений без использования дорогостоящих методов неразрушающего контроля качества сварных швов.

Технология проведения вакуумно-пузырькового контроля

Согласно ГОСТ Р 56542-2015 «Контроль неразрушающий. Классификация видов и методов», пузырьковый метод течеискания состоит в том, чтобы зарегистрировать пузырьки пробного газа, проникающие через сквозные дефекты (свищи, сквозные трещины, непровары) объекта контроля. Пузырьковый вакуумный метод получил наиболее широкое применение в неразрушающем контроле сварных соединений трубопроводов, ёмкостного оборудования, котлов, баллонов, днищ РВС, соединений их окраек в местах примыкания к ним стенок резервуара, пересечений вертикальных и горизонтальных швов и пр. Технология контроля проста – порядок его проведения состоит из следующих основных этапов.

Подготовка индикаторного состава

Приложение Д в ГОСТ Р 50.05.01-2018 рекомендует на 1 л тёплой чистой воды нужно добавить 50 г хозяйственного или туалетного мыла (65%) или 15 г пенообразователя на основе поверхностно-активных веществ (ПАВ). Для контроля при отрицательных температурах рекомендуется добавить хлористый кальций (100–365 г в зависимости от температуры) или хлористый натрий (от 83 до 290 г, но только для температур не ниже -20 ˚С). Если же говорить о более «народных» средствах – средстве для мытья посуды или жидком мыле, то опытные дефектоскописты ПВТ часто добавляют их «на глаз» и получают вполне годные растворы. В случае с пеноплёночным индикатором всё проще – он поставляется уже готовым к использованию. Средняя цена за 1 л такой жидкости по состоянию на апрель 2022 года – 300–400 рублей (за морозостойкий вариант – до 600 рублей).

Очистка и сушка поверхности

Контроль герметичности по понятным причинам лучше проводить до нанесения защитного либо изоляционного покрытия (если таковое предусмотрено). Поверхность, кроме того, следует очистить от грязи, масла, ржавчины. Лучше делать это проволочной щёткой. Рекомендуемая ширина зоны зачистки – не менее 150 мм в каждую сторону от сварного соединения. Для более эффективного удаления загрязнений хорошо подходят органические растворители – ацетон, уайт-спирит, спирт, бензин и др. После такой обработки поверхность нужно высушить (продуть сухим воздухом) и протереть чистой ветошью. Если на ней не останется загрязнений – значит, зачистка выполнена качественно и можно переходить к следующему этапу. Лучше делать это сразу, так как уберечь подготовленную зону контроля от последующего загрязнения, конденсации влаги атмосферного воздуха и прочих неприятных вещей – весьма затруднительно.

Нанесение индикаторного состава на сварной шов (либо исследуемый участок основного металла)

Это может быть мыльная эмульсия или специализированный пеноплёночный индикатор. Первый вариант дешевле и доступнее – для приготовления контрольной среды нужна лишь вода и пенообразующее вещество – для этого подойдёт хозяйственное или жидкое мыло, средство для мытья посуды или иная бытовая «химия», плюс в продаже есть пенообразователи (ПАВ). В пользу полимерных пеноплёночных индикаторов говорит их повышенная чувствительность к мелким течам. В ГОСТ Р 50.05.01-2018 «Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Унифицированные методики. Контроль герметичности газовыми и жидкостными методами» таких ограничений нет. Главное – чтобы пенообразующий состав подтвердил свою эффективность на контрольной течи (об этом мы обязательно позже расскажем), был безопасен для персонала и не оказывал коррозионного или иного вредного воздействия на объект контроля. РД-25.160.10-КТН-015-15 «Магистральный трубопроводный транспорт нефти и нефтепродуктов. Сварка при строительстве и ремонте стальных вертикальных резервуаров. Часть 2. Методы контроля качества сварных соединений» прямо указывает на то, чтобы для приготовления пенного индикатора использовалось туалетное либо хозяйственное мыло или экстракт лакричного солодкового корня (в зимнее время – с добавлением хлористого натрия). При этом – тот же документ рекомендует вместо мыльного раствора отдавать предпочтение пеноповерхностным индикаторам на основе синтетических поверхностно-активных веществ. Зарубежные стандарты ASTM и ASME не допускают использования мыльных эмульсий в качестве испытательных растворов. Пеноплёночный индикатор наносят из тюбиков, бутылок или канистр, в которых он поставляется. Мыльный раствор – часто разводят в ведре непосредственно на объекте и наносят на сварной шов при помощи мягкой волосяной кисти, краскораспылителя или губки. В обоих случаях можно использовать пульверизатор (помповый распылитель).

Установка вакуумной рамки

Она же – вакуум-камера («присоска»). Представляет собой прямоугольный, треугольный, круглый или квадратный металлический каркас. С верхней стороны предусмотрен прозрачный смотровой экран из поликарбоната (плексигласа). С нижней, по периметру рамки приклеен эластичный профиль из пористой резины, задача которого – обеспечить плотное и герметичное прилегание к поверхности ОК. Вообще, уплотнитель – это одно из самых проблем мест вакуумной рамки. Контактная поверхность постоянно подвержена механическим, температурным и химическим воздействиям. Из-за этого профиль со временем дубеет, рвётся, отслаивается от корпуса, не держит вакуум. В поисках решения некоторые производители перешли на уплотнители из силикона и полиуретана. За напуск атмосферы (откачку воздуха) отвечает механизм впуска-выпуска – вакуумные кран-ручки (клапаны) либо трёхпроходной шаровый кран. Следить за давлением можно по встроенному манометру. Ручки должны быть достаточно прочными – в процессе вакуумирования рамку приходится прижимать к поверхности. В современных моделях также предусматривают светодиодную подсветку просмотрового окна (хотя некоторые форумчане «Дефектоскопист.ру» научились делать и самодельную подсветку к старым вакуум-камерам). Она питается от встроенного аккумулятора и упрощает обнаружение течей в рабочей зоне. При хорошем освещении подсветка может и не пригодиться, но при работе внутри закрытых «бочек», например, может здорово выручить. Вакуумные рамки бывают для плоских поверхностей, а также для контроля угловых (уторных) сварных соединений, изогнутых объектов (трубопроводов, сосудов) и даже для нахлесточных швов. Ширина варьируется от 65 до 80 мм, длина – до 630 мм. Диаметр круглых вакуум-рамок – от 240 до 260 мм. В случае с угловыми рамками для уторных швов – они могут быть выполнены для установки на наружных или на внутренних углах. При перестановке камеры с одного участка на другой – важно следить за тем, чтобы вакуум-камера не менее чем на 50–100 мм перекрывала ранее проверенный участок.

Создание вакуума внутри рамки

Задача – сделать так, чтобы давление воздуха с обратной стороны сварного шва оказалось больше, чем под вакуумной рамкой. Для пузырькового контроля герметичности достаточно даже небольшого перепада. Тогда воздух будет проникать через сквозные дефекты, «надувая» пузыри в пенном индикаторе и указывая тем самым на имеющиеся течи. Отменённая ныне методика ПНАЭ Г-7-019-89 требовала, чтобы давление в вакуумной камере для этого составляло 2,5–30×104 Па. Регламент РД-25.160.10-КТН-015-15 требует создания вакуума не менее 0,08 МПа. Большинство современных установок для контроля герметичности пузырьковым методом соблюдают эту норму с запасом: рабочее разрежение у большинства варьируется от -0,6 атмосфер до -1,0 атмосфер. В некоторых НТД говорится о вакуумировании при перепаде давления 250 мм вод. ст. По старым «Правилам технической эксплуатации резервуаров и инструкциям по их ремонту» (1986 год), разрежение в вакуум-камере должно было составлять не менее 0,665 МПа для сварных соединений стальных листов толщиной 4 мм и не менее 0,079 МПа – для толщин больше 4 мм. За создание вакуума отвечает вакуумный насос, к которому через быстросъёмный вакуумный разъём подключается рамка при помощи шланга (у разных производителей его длина достигает 5–13 м). Вакуумные насосы обычно комплектуются фильтрами грубой очистки воздуха, блоком регулировки давления, а наиболее в наиболее продвинутых моделях реализована возможность дистанционного управления. Главные требования к вакуумным насосам – высокая скорость откачки воздуха, портативность (малый вес), желательно не слишком большой уровень шума и, что особенно важно, надёжность.

Регистрация течей

Непосредственно после нанесения индикаторной жидкости зону контроля тщательно осматривают. При работе с мыльной эмульсией рекомендовано смотреть до 2–3 минут (на практике зачастую ограничиваются 30–60 секундами). Большие дефекты чаще всего «выдают себя» сразу. При использовании полимерного состава для выявления малых течей нужно подождать до 10 минут. Наличие течей определяют по возникновению пузырей и разрывом мыльной плёнки (если в качестве индикаторной жидкости используется мыльная эмульсия) либо пенным коконам и всё те же разрывам плёнки (при работе с полимерным составом). Если же пузырьки и вздутия отсутствуют, значит, контролируемый участок обладает достаточной герметичностью (именно достаточной, не абсолютной – поскольку таковая попросту недостижима, дело лишь в допустимой величине натекания).

Удаление остатков индикаторной жидкости

Выявленные течи обозначают маркером по металлу либо мелом. Во избежание коррозионного воздействия на металл по завершении контроля с поверхности удаляют остатки мыльной эмульсии при помощи веника/щёток/ветоши. По завершении смены смотровое окно и резиновый профиль вакуумной рамки также необходимо очищать от загрязнений и брызг. Для этого лучше использовать мягкие моющие средства (либо спирт) и влажные салфетки.

ПВК

Капиллярная дефектоскопия — метод дефектоскопии, основанный на проникновении определенных жидких веществ в поверхностные дефекты изделия под действием капиллярного давления, в результате чего повышается свето- и цветоконтрастность дефектного участка относительно неповрежденного.

Капиллярный контроль предназначен для выявления невидимых или слабо видимых невооруженным глазом поверхностных и сквозных дефектов (трещины, поры, раковины, непровары, межкристаллическая коррозия, свищи и т.д.) в объектах контроля, определения их расположения, протяженности и ориентации по поверхности.

Различают люминесцентный и цветной методы капиллярной дефектоскопии.

В большинстве случаев по техническим требованиям необходимо выявлять настолько малые дефекты, что заметить их при визуальном контроле невооруженным глазом практически невозможно. Применение же оптических измерительных приборов, например лупы или микроскопа, не позволяет выявить поверхностные дефекты из-за недостаточной контрастности изображения дефекта на фоне металла и малого поля зрения при больших увеличениях. В таких случаях применяют капиллярный метод контроля.

При капиллярном контроле индикаторные жидкости проникают в полости поверхностных и сквозных несплошностей материала объектов контроля, и образующиеся индикаторные следы регистрируются визуальным способом или с помощью преобразователя.

Порядок обучения контролю ПВК и ПВТ

- Слушатель проходит очное обучение или в дистанционной форме в объеме, предусмотренном СДАНК-02-2020 для изучения методов контроля проникающими веществами.

- В процессе обучения он обеспечивается учебным, методическим материалом, выполняет практические работы в объеме не менее 50 % от общего количества часов.

- Перед аттестацией слушатель представляет документы о стаже и образовании, медицинскую справку.

- Аттестация проводится в форме экзамена из трех частей: общая, специальный метод НК, Правила безопасности.

- После сдачи экзамена слушатель получает удостоверение НОАП и вносится в реестр специалистов НК.

МК

Магнитные методы неразрушающего контроля применяют для выявления дефектов в деталях, изготовленных из ферромагнитных материалов (сталь, чугун), т. е. материалов, которые способны существенно изменять свои магнитные характеристики под воздействием внешнего магнитного поля.

Магнитный неразрушающий контроль основан на выявлении различными способами магнитных полей рассеяния, возникающих над дефектами, или на определении и оценке магнитных свойств объекта контроля.

Магнитопорошковый метод основан на выявлении магнитных полей рассеяния, возникающих над дефектами в детали при ее намагничивании, с использованием в качестве индикатора ферромагнитного порошка или магнитной суспензии . Этот метод среди других методов магнитного контроля нашел наибольшее применение. Примерно 80 % всех подлежащих контролю деталей из ферромагнитных материалов проверяется именно этим методом. Высокая чувствительность, универсальность, относительно низкая трудоемкость контроля и простота — все это обеспечило ему широкое применение в промышленности вообще и на транспорте в частности. Основным недостатком данного метода является сложность его автоматизации.

§ 47. Дефектоскопист по газовому и жидкостному контролю (6-й разряд)

Характеристика работ. Контроль герметичности конструкций в монтажных и ремонтных условиях с применением электронной аппаратуры. Выбор способа контроля, аппаратуры и оснастки для проверки общей герметичности и обнаружения мест сквозных дефектов в узлах и конструкции в целом в соответствии с требованиями технической документации. Выдача окончательных заключений по результатам контроля конструкций в сборе. Количественный анализ величины дефектов, обнаруженных в конструкциях при их испытании. Выполнение экспериментальных работ по разработке методик контроля. Оформление полученных результатов работ. Юстировка электронной оптики масс-спектрометрических анализаторов. Метрологическое обеспечение способов контроля герметичности.

Должен знать: элементы молекулярно-кинетической теории газов, понятия «газ» и «пар», давление насыщенных паров, основные газовые законы, режимы течения газов; устройство и принцип действия насосов для получения вакуума; конструктивные и технологические особенности контролируемых изделий; физические свойства жидкостей.

Требуется среднее специальное образование.

Примеры работ

1. Доски трубные — определение мест сквозного дефекта и оценка величины сквозного дефекта.

2. Объект контроля — выбор способа контроля и его режимов.

РК

Радиационные методы контроля основаны на регистрации и анализе ионизирующего излучения при его взаимодействии с контролируемым изделием. Наиболее часто применяются методы контроля прошедшим излучением, основанные на различном поглощении ионизирующих излучений при прохождении через дефект и бездефектный участок сварного соединения. Интенсивность прошедшего излучения будет больше на участках меньшей толщины или меньшей плотности, в частности в местах дефектов — несплошностей или неметаллических включений.

Методы радиационного контроля классифицируются прежде всего по виду (и источнику) ионизирующего излучения и по виду детектора ионизирующего изучения.

Ионизирующим называют изучение, взаимодействие которого со средой приводит к образованию электрических зарядов. Так как ионизирующее излучение, состоящее из заряженных частиц, имеет малую проникающую способность, то для радиационного контроля сварных соединений обычно используют излучение фотонов или нейтронов. Наиболее широко используется рентгеновское излучение (Х-лучи). Это фотонное излучение с длиной волны 6х10-13…1х10-9 м. Имея ту же природу, что и видимый свет, но меньшую длину волны (у видимого света 4…7 х 10-7 м), рентгеновское излучение обладает высокой проникающей способностью и может проходить через достаточно большие толщины конструкционных материалов. При взаимодействии с материалом контролируемого изделия интенсивность рентгеновского излучения уменьшается, что и используется при контроле. Рентгеновское излучение обеспечивает наибольшую чувствительность контроля.

Получают рентгеновское излучение в рентгеновских трубках. Испускаемые с накаленного катода электроны под действием высокого напряжения разгоняются в герметичном баллоне, из которого откачан воздух, и попадают на анод. При торможении электронов на аноде их энергия выделяется в виде фотонов различной длины волны, в том числе и рентгеновских. Чем больше ускоряющее напряжение, тем больше энергия образующихся фотонов и их проникающая способность.

К недостаткам радиационных методов необходимо прежде всего отнести вредность для человека, в связи с чем требуются специальные меры радиационной безопасности: экранирование, увеличение расстояния от источника излучения и ограничение времени пребывания оператора в опасной зоне. Кроме того, радиационными методами плохо выявляются несплошности малого раскрытия (трещины, непровары), расположенные под углом более 7… 12° к направлению просвечивания, метод малоэффективен для угловых швов.

Радиационный контроль

Радиационный контроль (РК) его используют для наиболее ответственных объектов, где к качеству сварки предъявляют высокие требования. Количество стыков (% контроля) который необходимо проконтролировать рентгеном определяется нормативным документам для объекта контроля. Для технологических трубопроводов, к примеру таким документом является ГОСТ 32569.

Чаще всего для радиационного контроля используется такие методы как:

- Радиографический

- Гаммаграфический

При радиографическом методе используются рентген аппарат, который располагается с одной стороны контролируемого объекта, а с другой устанавливается пленка (она же детектор).

При работе аппарат создают излучение (рентгеновское), которое проходит сквозь металл и формирует на пленке изображение. Снимок можно просмотреть только после обработки в химических реагентах и последующей сушки.

Рентгеновские аппараты подразделяются на 2 типа:

- Импульсные.

- С постоянным потенциалом.

Импульсные — более дешёвый, имеют меньший вес и габариты. Как правило применяются для тонких изделий и небольших диаметров труб. Так как излучение у таких аппаратов (интегральная доза) низкая.

Аппараты с постоянным потенциалом более точно настраиваются и чаще всего применяются для толстостенных конструкций. В сравнение с импульсными, такие аппараты тяжелее и габаритнее, а их обслуживание значительно дороже.

Гаммаграфический метод предполагает, что вместо рентгеновского аппарата (генератора излучение) будет использоваться источник гамма-излучения, содержащий радиоактивные элементы такие как: Иридий — 192; Селен — 75; Цезий — 137 и так далее. При использовании данного способа просветить можно изделие с толщиной стенки до 300–400 мм.

Гамма-источники используются только для толщин свыше 50 мм, так как меньшие толщины не создают достаточного сопротивления и снимок получается низкой четкости. Данные аппараты представляют из себя закрытый непроницаемый контейнер, содержащий внутри герметично ампулу с радиоактивным изотопом.

ТК

Тепловой контроль основан на измерении, мониторинге и анализе температуры контролируемых объектов. Основным условием применения теплового контроля является наличие в контролируемом объекте тепловых потоков. Процесс передачи тепловой энергии, выделение или поглощение тепла в объекте приводит к тому, что его температура изменяется относительно окружающей среды. Распределение температуры по поверхности объекта является основным параметром в тепловом методе, так как несет информацию об особенностях процесса теплопередачи, режиме работы объекта, его внутренней структуре и наличии скрытых внутренних дефектов. Тепловые потоки в контролируемом объекте могут возникать по различным причинам. Тепловизионная техническая диагностика получила широкое распространение в энергетике, строительстве и промышленности. Основное преимущество метода — контроль объектов без вывода из эксплуатации и без какого-либо воздействия на них. Очевидно, что успешному внедрению теплового метода контроля способствует развитие средств измерений, в основном тепловизионной техники.

Применение тепловизоров не ограничивается задачами неразрушающего контроля. Этот замечательный инструмент для визуализации тепловых полей и дистанционного измерения температуры нашел применение в военной технике, навигации, медицине, системах безопасности и охраны, противопожарном деле, экологии.

Методы капиллярного контролясварных швов

Различают методы основные и комбинированные. К основному можно отнести контроль, который производится только капиллярным проникновением специальных веществ в соединение. Тогда логично, что к комбинированному методу относят те обследования, где контроль осуществляется двумя и более неразрушающими методами контроля.

Комбинированные методы контроля

Такие методы можно классифицировать в зависимости от способа воздействия на исследуемое соединение.

- Капиллярно-магнитный.

- Капиллярно-радиационный метод излучения.

- Капиллярно-электростатический.

- Капиллярно-радиационный метод поглощения.

- Капиллярно-индукционный.

ПВТ

Течеискание — процесс обнаружения течей.

Стандартизация методов течеискания сегодня отвечает не только формальной необходимости выработки и применения наиболее правильных способов и приёмов контроля герметичности изделий, установок, систем, но и становится практически необходимым мероприятием в связи с рядом обстоятельств. К ним относятся:

- повышение требований к надёжности работы объектов, представляющих опасность для населения и окружающей среды в случае возникновения аварий,

- развитие приборной базы течеискания, как зарубежной, так и отечественной, дающей новые возможности при их использовании,

- относительная сложность выполнения испытаний на герметичность, требующая специальных знаний и навыков,

- ограниченное распространение опыта течеискания, который накапливался в основном в оборонных и закрытых отраслях промышленности,

- неэффективность слепого распространения опыта контроля одних объектов на другие, относящиеся к другому классу технических систем.

Течеискание в вакуумной технике, обнаружение мест нарушения герметичности вакуумных систем. Осуществляется приборами, называемыми течеискателями. Простейший способ нахождения течей — с помощью искрового течеискателя, которым обнаруживают течи в стеклянных оболочках по искре, возникающей при прикосновении иглы течеискателя к дефектному месту. Наименьшее натекание оценивается в 10-4 н×м/сек, или 10-3 л×мм рт. ст./сек. Для обнаружения более «тонких» течей в любых оболочках (стеклянных, металлических и др.) используют масс-спектрометрические течеискатели. Негерметичность определяют по проникновению в систему пробного вещества (обычно Не), которым её обдувают снаружи. Масс-спектрометр, настроенный на индикацию Не, включают в вакуумную систему и по показанию его регистрирующего устройства судят о наличии и размерах течи. Гелиевым течеискателем обнаруживают течи 10-15 н×м/сек, или 10-14 л×мм рт. ст./сек. Применяются и др. пробные вещества (например, Аr).

Действие галогенного течеискателя основано на свойстве некоторых металлов (например, Pt, Ni), эмитирующих при нагреве ионы примесей щелочных металлов, увеличивать эмиссию в присутствии галогенов (галогенный эффект, обусловливающий поверхностную ионизацию). Пробными веществами чаще всего служат фреоны. По изменению ионного тока судят о наличии и размерах течи. Галогенными течеискателями обнаруживают течи до 10-9 н×мм рт. ст./сек, или 10-8 л×мм рт. ст./сек. Менее распространены другие методы Течеискание: люминесцентный, меченых атомов и т. п.

§ 43. Дефектоскопист по газовому и жидкостному контролю (2-й разряд)

Характеристика работ. Подготовка контролируемых изделий к испытаниям. Продувка и обдувка воздухом поверхностей изделия и вакуумных систем, протирка спиртом вакуумных шлангов и выходных патрубков вакуумных систем. Нанесение и удаление проникающей жидкости и абсорбирующих покрытий. Просмотр изделия в ультрафиолетовых лучах. Включение и вывод гелиевых и галогенных течеискателей на рабочие режимы. Проверка реакции на гелий течеискателей по кварцевой диффузионной течи. Подключение гелиевых баллонов и редукторов к гелиевой системе. Измерение избыточного давления газа и вакуума в системах с помощью электроизмерительных и механических приборов. Эксплуатация механических и пароструйных вакуумных насосов.

Должен знать: основные сведения о получении вакуума; принцип действия ртутно-кварцевых ламп, люминесцентных приборов, насосов: пластинчато-роторных, пластинчато-статорных, золотниковых-плунжерных, пароструйных и охлаждаемых ловушек; назначение и условия применения контрольно-измерительных приборов для измерения вакуума; устройство и принцип действия краскораспылителей; гелиевых и галогенных течеискателей; методы, применяемые при контроле герметичности конструкций течеискателями.

Примеры работ

1. Отливки, поковки и штампованные заготовки простой конфигурации — контроль ультрафиолетовыми лучами.

2. Приборы измерения избыточного давления и вакуума — снятие показаний манометров, механических и электронных вакуумметров.

3. Соединения стыковые сварные — контроль ультрафиолетовыми лучами.

4. Течеискатель — подготовка прибора к работе и его запуск.

ВД

Вибрационная диагностика — метод диагностирования технических систем и оборудования, основанный на анализе параметров вибрации, либо создаваемой работающим оборудованием, либо являющейся вторичной вибрацией, обусловленной структурой исследуемого объекта.

Вибрационная диагностика, как и другие методы технической диагностики, решает задачи поиска неисправностей и оценки технического состояния исследуемого объекта.

Наибольшее развитие метод получил при диагностировании подшипников качения. Также вибрационный метод успешно применяется при диагностике колёсно-редукторных блоков на железнодорожном транспорте.

Заслуживают внимания виброакустические методы поиска утечек газа и в гидрооборудовании. Суть этих методов заключается в следующем. Жидкость или газ, дросселируя через щели и зазоры, создаёт турбулентность, сопровождающуюся пульсациями давления, и, как следствие, в спектре вибраций и шума появляются гармоники соответствующих частот. Анализируя амплитуду этих гармоник, можно судить о наличии (отсутствии) течей.

Интенсивное развитие метода в последние годы связано с удешевлением электронных вычислительных средств и упрощением анализа вибрационнных сигналов.

Преимущества:

- метод позволяет находить скрытые дефекты;

- метод, как правило, не требует сборки-разборки оборудования;

- малое время диагностирования;

- возможность обнаружения неисправностей на этапе их зарождения.

Недостатки:

- особые требования к способу крепления датчика вибрации;

- зависимость параметров вибрации от большого количества факторов и сложность выделения вибрационного сигнала, обусловленного наличием неисправности;

- низкая точность диагностирования.

ЭК

Электрические методы неразрушающего контроля основаны на создании электрического поля на контролируемом объекте либо непосредственным воздействием на него электрическом возмущении, либо косвенно с помощью теплового, механического воздействия. С помощью электрического контроля регистрируют параметры электрического поля.

Электрический контроль регистрирует параметры электрического поля, взаимодействующего с контролируемым объектом (собственно электрический метод), или поля, возникающего в контролируемом объекте в результате внешнего воздействия (термоэлектрический метод) и применяется для контроля диэлектрических и проводящих материалов.

Методы электрического контроля (электростатический порошковый, термоэлектрический, электроискровой, электрического потенциала, емкостной) позволяют определять дефекты различных материалов, измерять толщины покрытий и слоев, сортировать металлы по маркам, контролировать диэлектрические или полупроводниковые материалы. Недостатками перечисленных методов электрического НК являются необходимость контакта с объектом контроля, жесткие требования к чистоте поверхности изделия, трудности автоматизации процесса измерения и зависимость результатов измерения от состояния окружающей среды.

Вихретоковый контроль

Вихретоковый контроль широко используется в авиационной, атомный отрасли, а также при производстве металлопроката, литья и подшипников. Данным методом хорошо выявляются поверхностные и подповерхностные дефекты. С помощью него можно измерить толщину покрытия или отдельных слоев материала. Способ прекрасно механизируется и автоматизируется. Для его выполнения не нужно контактировать с поверхностью и не требуется контактная жидкость в отличие УЗК.

Способ основан на изменении сопротивление и напряжение в катушках (вихретоковых преобразователях).

АЭ

Акустико эмиссионный метод – очень эффективное средство неразрушающего контроля и оценки материалов, основанное на обнаружении упругих волн, которые генерируются при внезапной деформации напряженного материала. Данные волны распространяются от источника непосредственно к датчикам, где затем преобразуются в электрические сигналы. Приборы акустико-эмиссионного контроля измеряют эти сигналы, после чего отображают данные, на основе которых происходит оценка состояния и поведения всей структуры исследуемого объекта.

Как известно, традиционные методы неразрушающего контроля (ультразвуковой, радиационный, вихретоковый) позволяют обнаруживать геометрические неоднородности (дефекты) путем излучения в структуру объекта некоторой формы энергии. В отличие от этих методов, в акустико эмиссионном контроле применяется другой подход: обнаруживаются не геометрические неоднородности, а микроскопические движения. Такой метод позволяет очень быстро обнаруживать рост даже самых небольших трещин, разломов включений, утечек газов или жидкостей. То есть большого количества самых разнообразных процессов, производящих акустическую эмиссию.

С точки зрения теории и практики метода акустической эмиссии, абсолютно любой дефект может производить свой собственный сигнал. При этом он может проходить довольно большие расстояния (до десятков метров), пока не достигнет датчиков. Более того, дефект может быть обнаружен не только дистанционно; но и путем вычисления разницы времен прихода волн к датчикам, расположенных в разных местах.

Основные особенности акустического метода контроля, определяющие его возможности и область применения:

- Обеспечивает обнаружение дефектов по степени их опасности;

- Обладает высокой чувствительностью к растущим дефектам и позволяет в рабочих условиях определять приращение трещины до долей миллиметров;

- Предельная чувствительность приборов по теоретическим оценкам может составлять до 1*10-6мм2

- Интегральность метода обеспечивает контроль всего объекта с использованием одного или нескольких преобразователей, неподвижно установленных на поверхности объекта;

- Метод позволяет проводить контроль самых различных технологических процессов, а также процессов изменения свойств и состояния материалов;

- Ориентация и положение объекта не влияет на выявляемость дефектов.

Особенностью метода, ограничивающей его применение, является возможная в ряде случаев трудность выделения нужных сигналов из помех. Если сигналы малы по амплитуде, то их выделение из помех представляет собой сложную задачу.

Жидкостный (гидравлический) метод течеискания

Гидравлический способ подразумевает подачу воды или другой жидкости под давлением с одной стороны сварочного соединения. Если жидкость появится с обратной стороны шва, это указывает на наличие дефекта. Существует несколько вариантов гидравлической проверки на герметичность. На поверхность изделия подается жидкость под избыточным давлением, в полтора-два раза превышающем рабочее. Проверяющее лицо следит за давлением по манометру, затем начинает обстукивать участок проверки молотком. Если на поверхности есть течь, она проявляется в виде струйки, и поверхность контролируемого изделия начнет отпотевать. Таким способом можно выявить дефекты до 0,001 мм в диаметре.