Термическая обработка чугуна

Отжиг при низкой температуре

Для устранения внутренних напряжений и восстановления заготовки из серого чугуна в размерах, используют естественное старение либо отжиг при низких температурах.

Метод естественного старения является непопулярным, поскольку он подразумевает продолжительное выдерживание металла после окончательного охлаждения, которое может составлять 3 – 5 месяцев, а в ряде случаев, и несколько лет. Такой подход определяется тогда, когда отсутствует необходимое оборудование для осуществления отжига.

В наши дни он почти не практикуется, вместо него применяют метод низкотемпературного отжига. Заключается он в том, что отливки после полного застывания складывают в охлажденную печь или в печь, разогретую до 100 – 200 градусов (°С). При этом проводят неспешный нагрев, набирая каждый час по 75 – 100 градусов, пока температура не достигнет 500 – 550 градусов.

После этого металл оставляется на 2 – 5 часа, после чего проводится остуживание до 200 градусов с понижением температуры каждый час на 30 – 50 градусов. Затем проводится охлаждение на открытом воздухе.

Графитизирующий метод отжига

Во время отливания изделий не исключено частичное отбеливание серого чугуна на внешней их части, а иногда затрагивается и все сечение. Для недопущения этого процесса и повышения показателей обрабатываемости чугуна, осуществляется графитизирующий отжиг при высокой температуре с удержанием его при 900 – 950 градусах на протяжении 1 – 4 часов. После следует остуживание до 250 – 300 градусов в печи и перенос процесса охлаждения на открытый воздух. Такой тип отжига позволяет цементиту в отбеленных зонах расщепиться на феррит и графит, после чего белый и чугун, состоящий из смеси переменных пропорций серого и белого, трансформируются в серый чугун.

Упрочняющая термическая обработка заготовок изделия

Такому процессу подвергаются заготовки, имеющие несложные формы с малыми сечениями. Упрочняющая термическая обработка осуществляется с поддержанием температуры 850 – 900 градусов и выдержкой на протяжении 1 – 3 часов. Вслед за этим следует проведение процесса остывания изделий на воздухе. Такие температуры ведут к расщеплению углерода и графита в аустените. В результате воздушного охлаждения основа из металла приобретает структуру трооститного перлита с чуть большей твердостью и улучшенными показателями устойчивости к износу. Процесс упрочнения для серого чугуна практически не используется, чаще прибегают к закалке с отпуском.

Закалка

Чтобы увеличить прочностные характеристики серого чугуна, прибегают к закалке, производимой путем нагревания его до 850 – 900 градусов с последующим остуживанием в воде. Закалять можно перлитные и ферритные чугуны. Этот процесс позволяет получить твердость HB порядка 450 – 500. Изделия впоследствии приобретают структуру мартенсита с достаточным включением остаточного аустенита и графитового выделения. Отличным способом увеличения прочности и износостойкости серого чугуна считается изометрическая закалка, производимая по принципу закалки стали.

На чугунах высокой прочности, имеющих шаровидный графит, можно применять пламенную и высокочастотную поверхностную закалку. Изделия после данной обработки приобретают большую твердость поверхности, вязкую внутреннюю часть, что дает им возможность выдерживать значительные удары и истирания.

Легированные серые чугуны и магниевые чугуны высокой прочности время от времени подвергаются азотированию. Твердость поверхности после такого процесса составляет HV 600 – 800, при этом получается высокая износостойкость. Очень результативным является процесс сульфидирования чугуна. Кольцо поршня, к примеру, после данного воздействия быстро прирабатывается, не так быстро истирается, а время его эксплуатации может значительно возрастать.

Отпуск

Для устранения напряжений, полученных вследствие закалки, проводится отпуск. Детали, которые в будущем будут испытывать высокие нагрузки на износ, подвергаются отпуску при воздействии температуры 200 – 250 градусов. Над заготовками из чугуна, которые не будут предназначаться для работы при значительных трениях, проводится высокий отпуск при 500 – 600 градусах. Во время такого процесса, у чугунов, которые предварительно прошли закалку, твердость уменьшается не так сильно, как при отпуске сталей. Происходит это из-за того, что состав закаленного чугуна состоит из большого объема остаточного аустенита. Кроме того, влияет наличие немалой доли кремния, усиливающего отпускоустойчивость мартенсита.

Для получения мягкого чугуна применяют белый чугун с отжигом с приблизительным составом: 2,5 – 3,2 % — углерод (C); 0,6 – 0,9 % – кремний (Si); 0,3 – 0,4 % – марганец(Mn); 0,1 – 0,2 % — фосфор (P); 0,06 – 0,1 % – сера.

Выработано два метода отжига на мягкий чугун:

• графитизирующий отжиг при нейтральных условиях, заключающийся в расщеплении цементита на феррит и мелкие частицы графита; • обезуглероживающий отжиг, сопутствующийся окислительными процессами, заключающийся в сжигании углерода.

Получение мягкого чугуна при помощи отжига с применением второго метода требует 5 – 6 суток, из-за чего применяется в основном метод графитизации. Заготовки, после удаления с них песка и фрагментов каналов для заполнения литейных форм, пакуются в металлическую тару или складываются на поддон, после чего проводится отжиг в методических, каменных и иных печах для отжига.

Отжиг заключается в проведении 2-х этапов графитизации. Первый состоит из ровного нагрева отливок до 950 – 1000 градусов с последующим выдерживанием на протяжении 10 – 25 часов, после чего температура снижается до 750 – 720 градусов по 70 – 100 градусов за час. Второй этап заключается в выдержке заготовок при 750 – 720 градусах в течение 15 – 30 часов, со следующим их остуживанием в печи до 500 – 400 градусов. При таких температурных показателях происходит перемещение их на воздух, где проходит окончательное охлаждение. Благодаря такой последовательности в пределах 950 – 1000 градусов происходит расщепление цементита. После проведения такого отжига структура мягкого чугуна приобретает форму зерен феррита с добавлениями гнезд из мелких частиц графита.

Для повышения вязкости, перлитный мягкий чугун подвергается сфероидизации. Для ускорения отжига на мягкий чугун, осуществляют закалку белого чугуна, а после – графитизацию.

Термическое воздействие на мягкий чугун

Для усиления прочностных характеристик и износостойкости, проводят нормализацию мягкого чугуна или закалку с последующим отпуском. Упрочняющая термическая обработка заключается в выдержке чугуна при 850 – 900 градусах на протяжении 1 – 1,5 часов, после чего проводится остуживание на открытом воздухе. Заготовки с увеличенной твердостью подвергаются высокому отпуску при 650 – 680 градусах с 1 – 2 часовым удержанием.

Бывают случаи, когда нужно проведение закалки чугуна для получения усиленной прочности и износостойкости в ущерб пластичности. Температуры применяются те же, что и в процессе нормализации, охлаждение происходит в воде или масле. Отпуск, исходя из потребностей в твердости, проводится чаще всего при 650 – 680 градусах. Ускоренное охлаждение осуществляется сразу вслед за первым этапом графитизации, когда показатели температуры доходят до 850 – 880 градусов, после чего проводится высокий отпуск. Для мягкого чугуна проводится закалка при помощи высокочастотных токов или кислородно-ацетиленовым пламенем. Закалка тормозных колодок по такому методу состоит из нагревания деталей высокочастотными токами до 1000 – 1100 градусов и удержанием на 1 – 2 минуты, после чего проводится ускоренное охлаждение. Строение закаленного слоя включает мартенсит и частицы графита HRC 56 – 60.

Мягкий чугун очень часто используется в машиностроении, различных промышленностях, в сельском хозяйстве и в иных отраслях. Из него делают детали станков. Такому чугуну отдается предпочтение благодаря тому, что он дешевле стали, при этом он имеет отличные механические характеристики и он очень устойчив к коррозии и износу.

Металлическая основа чугунов. Графитизирующий отжиг.

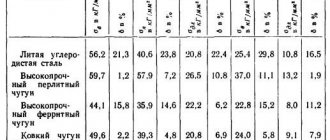

В машиностроении применяют отливки из серого, я ковкого и высокопрочного чугунов. Эти чугуны отличаются от белого чугуна тем, что у них весь углерод или большая часть его находится в свободном состоянии в виде графита (у белого чугуна весь углерод находится в виде цементита).

Структура указанных чугунов состоит из металлической основы аналогично стали (перлит и феррит) и неметаллических включений – графита.

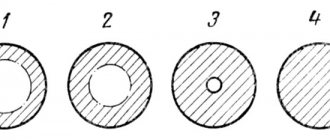

Серый, ковкий и высокопрочный чугуны отличаются друг от друга в основном формой графитовых включений. Это и определяет различие механических свойств указанных чугунов.

У серого чугуна при рассмотрении под микроскопом графит имеет форму пластинок.

Графит обладает низкими механическими свойствами. Он нарушает сплошность металлической основы и действует как надрез или мелкая трещина. Чем крупнее и прямолинейнее формы графитовых включений, тем хуже механические свойства серого чугуна.

Основное отличие высокопрочного чугуна заключается в том, что графит в нем имеет шаровидную (округленную) форму. Такая форма графита лучше пластинчатой, так как при этом значительно меньше нарушается сплошность металлической основы.

Ковкий чугун получают длительным отжигом отливок из белого чугуна, в результате которого образуется графит хлопьевидной формы – углерод отжига.

Механические свойства рассматриваемых чугунов можно улучшить термической обработкой, при этом необходимо помнить, что в чугунах создаются значительные внутренние напряжения, поэтому нагревать чугунные отливки при термической обработке следует медленно, чтобы избежать образования трещин.

Отливки из чугуна подвергают следующим видам термической обработки.

Низкотемпературный отжиг. Чтобы снять внутренние напряжения и стабилизировать размеры чугунных отливок из серого чугуна, применяют естественное старение или низкотемпературный отжиг.

Более старым способом является естественное старение, при котором отливка после полного охлаждения претерпевает длительное вылеживание – от 3–5 месяцев до нескольких лет. Естественное старение применяют в том случае, когда нет нужного оборудования для отжига.

Этот способ в настоящее время почти не применяют, а производят главным образом низкотемпературный отжиг. Для этого отливки после полного затвердевания укладывают в холодную печь (или печь с температурой 100–200° С) и медленно (со скоростью 75–100° в час) нагревают до 500–550° С. При этой температуре их выдерживают 2–5 час. и охлаждают до 200° С со скоростью 30–50° в час, а затем – на воздухе.

Графитизирующий отжиг. При отливке изделий возможен частичный отбел серого чугуна с поверхности или даже по всему сечению. Чтобы устранить отбел и улучшить обрабатываемость чугуна, производится высокотемпературный Графитизирующий отжиг с выдержкой при температуре 900–950° С в течение 1–4 час. и охлаждением изделий до 250–300° С вместе с печью, а затем – на воздухе. При таком отжиге в отбеленных участках цементит Fe3С распадается на феррит и графит, вследствие чего белый или половинчатый чугун переходит в серый.

Нормализация. Нормализации подвергают отливки простой формы и небольших сечений. Нормализация проводится при температуре 850–900° С с выдержкой 1–3 часа и последующим охлаждением отливок на воздухе. При таком нагреве часть углерода (графита) растворяется в аустените. После охлаждения на воздухе металлическая основа получает структуру трооститовидного перлита с более высокой твердостью и лучшей сопротивляемостью износу. Для серого чугуна нормализацию применяют сравнительно редко, более широко применяют закалку с отпуском.

Закалка деталей из серого чугуна. Повысить прочностные свойства серого чугуна можно его закалкой. Она производится с нагревом до 850–900° С и охлаждением в воде. Закалке можно подвергать как перлитные, так и ферритные чугуны. Твердость чугуна после закалки достигает НВ 450–500. В структуре закаленного чугуна имеются мартенсит со значительным количеством остаточного аустенита и выделения графита.

Эффективным методом повышения прочности и износоустойчивости серого чугуна является изотермическая закалка, которая производится аналогично закалке стали.

Высокопрочные чугуны с шаровидным графитом можно подвергать пламенной или высокочастотной поверхностной закалке. Чугунные детали после такой обработки имеют высокую поверхностную твердость, вязкую сердцевину и хорошо сопротивляются ударным нагрузкам и истиранию.

Легированные серые чугуны и высокопрочные магниевые чугуны иногда подвергают азотированию. Поверхностная твердость азотированных чугунных изделий достигает НВ 600—800; такие детали имеют высокую износоустойчивость. Хорошие результаты дает сульфидирование чугуна; так, например, сульфидированные поршневые кольца быстро прирабатываются, хорошо сопротивляются истиранию, и срок их службы повышается в несколько раз.

Отпуск. Чтобы снять закалочные напряжения, после закалки производят отпуск. Детали, предназначенные для работы на истирание, проходят низкий отпуск при температуре 200–250° С. Чугунные отливки, не работающие на истирание, подвергаются высокому отпуску, при температуре 500–600° С. При отпуске закаленных чугунов твердость понижается значительно меньше, чем при отпуске стали. Это объясняется тем, что в структуре закаленного чугуна имеется большое количество остаточного аустенита, а также тем, что в нем содержится большое количество кремния, который повышает отпускоустойчивость мартенсита.

Для отжига на ковкий чугун применяют белый чугун примерно следующего химического состава: 2,5–3,2% С, 0,6–0,9% Si, 0,3–0,4% Мn, 0,1–0,2% Р и 0,06-0,1% S.

Существует 2 способа отжига на ковкий чугун:

графитизирующий отжиг в нейтральной среде, основанный на разложении цементита на феррит и углерод отжига;

обезуглероживающий отжиг в окислительной среде, основанный на выжигании углерода.

Отжиг на ковкий чугун по второму способу занимает 5–6 суток, поэтому в настоящее время ковкий чугун получают главным образом графитизацией. Отливки, очищенные от песка и литников, упаковывают в металлические ящики либо укладывают на поддоне, а затем подвергают отжигу в методических камерных и других отжигательных печах.

Процесс отжига состоит из двух стадий графитизации. Первая стадия заключается в равномерном нагреве отливок до температуры 950–1000° С с выдержкой 10–25 час.; затем температуру понижают до 750– 720° С при скорости охлаждения 70–100° в час. На второй стадии при температуре 750–720° С дается выдержка 15–30 час., затем отливки охлаждаются вместе с печью до 500–400° С и при этой температуре извлекаются на воздух, где охлаждаются с произвольной скоростью.

При таком ступенчатом отжиге в области температур 950–1000° С идет распад (графитизация) первичного, т. е. эвтектического (ледебуритного) цементита, а при температуре 750—720° С распадаются вторичный и эвтектоидный (перлитный) цементиты. В результате отжига по такому режиму структура ковкого чугуна представляет собой зерна феррита с включениями гнезд углерода отжига – графита.

Перлитный ковкий чугун получается в результате неполного отжига: после первой стадии графитизации при температуре 950–1000° С чугун охлаждается вместе с печью; вторая стадия графитизации не проводится. Структура перлитного ковкого чугуна состоит из перлита и углерода отжига.

Чтобы повысить вязкость, перлитный ковкий чугун подвергают сфероидизации при температуре 700–750° С, что создает структуру зернистого перлита.

Для ускорения процесса отжига на ковкий чугун изделия из белого чугуна подвергают закалке, затем проводят графитизацию при температуре 1000–1100° С.

Ускорение графитизации закаленных чугунов при отжиге объясняется наличием большого количества центров графитизации, образовавшихся при закалке. Это дает возможность сократить время отжига закаленных отливок до 15–7 час.

Метод предварительного нагрева и закалки отливок из белого чугуна разработан металлургами А. Д. Ассоновым и В. И. Прядиновым и широко применяется в различных отраслях промышленности.

Термическая обработка ковкого чугуна. Чтобы повысить прочность и износоустойчивость, ковкие чугуны подвергают нормализации или закалке с отпуском. Нормализация ковкого чугуна производится при 850–900°С с выдержкой при этой температуре 1–1,5 часа и охлаждением на воздухе. Если после отливки заготовки имеют повышенную твердость, то их следует подвергать высокому отпуску при температуре 650–680° С с выдержкой 1–2 часа.

Иногда ковкий чугун подвергают закалке, чтобы получить более высокую прочность и износоустойчивость за счет снижения пластичности. Температура нагрева под закалку та же, что и при нормализации; охлаждение производится в воде или масле, а отпуск, в зависимости от требуемой твердости, обычно при температуре 650–680° С.

Быстрое охлаждение может производиться непосредственно после первой стадии графитизации при достижении температуры 850–880° С с последующим высоким отпуском.

Для ковкого чугуна применяют закалку токами высокой частоты или кислородно-ацетиленовым пламенем, при этом может быть достигнута высокая твердость поверхностного слоя при достаточной пластичности основной массы. Метод такой закалки тормозных колодок из ферритного ковкого чугуна заключается в нагреве деталей токами высокой частоты до температуры 1000– 1100° С с выдержкой 1–2 мин. и последующим быстрым охлаждением. Структура закаленного слоя состоит из мартенсита и углерода отжига твердостью НRС 56–60.

Ковкий чугун по сравнению со сталью более дешевый материал; он обладает хорошими механическими свойствами и высокой коррозионной стойкостью. Поэтому детали из ковкого чугуна широко применяются в сельскохозяйственном машиностроении, автотракторной промышленности, станкостроении (для изготовления зубчатых колес, звеньев цепей, задних мостов, кронштейнов, тормозных колодок и пр.) и в других отраслях народного хозяйства.

Ковкие чугуны маркируют буквами КЧ, означающими ковкий чугун, затем идут два числа: первое число показывает предел прочности при растяжении, второе – относительное удлинение.

ГОСТом 1215-59 установлены следующие марки ковких чугунов: КЧЗО-6, КЧЗЗ-8, КЧ35-10. . КЧ37-12, КЧ45-6, КЧ50-4, КЧ56-4, КЧ60-3 и КЧ63-2.

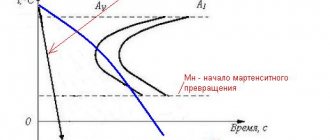

При многих видах термической обработки сталь нагревают до температур, соответствующих существованию аустенита (процесс аустенитизации).

Образование аустенита при нагреве является диффузионным процессом и подчиняется основным положениям теории кристаллизации.

При нагреве эвтектоидной стали (0,8% С) несколько выше критической точки А1 (727 °С) перлит (феррито-карбидная структура) превращается в аустенит:

ФP + Fе3С → АS.

Превращение состоит из двух одновременно протекающих процессов: полиморфного α → γ-перехода и растворения в аустените цементита.

При нагреве доэвтектоидной стали выше точки А1 после превращения перлита в аустенит образуется двухфазная структура – аустенит и феррит.

При дальнейшем нагреве в интервале температур А1–А3феррит постепенно растворяется в аустените. При температуре А3 феррит исчезает, а концентрация углерода в аустените соответствует содержанию его в стали. Аналогично протекает превращение и в заэвтектоидной стали. При температуре несколько выше А1 (727 °С) перлит превращается в аустенит, содержащий 0,8 % С. В интервале температур А1–Асm происходит растворение избыточного цементита. Выше температуры Асm будет только аустенит, содержание углерода в котором соответствует его содержанию в стали.

Аустенит при температурах несколько выше Ас1 (727 °С) содержит ~ 0,8 % С. Зародыши аустенита образуются на границе раздела феррита и цементита (рис. 4.15, в), где наличие дефектов уменьшает работу образования зародыша аустенита. При росте зародыша когерентность α- и γ-решеток нарушается, сдвиговый механизм заменяется нормальным механизмом роста и зерна аустенита приобретают равноосную форму. Образовавшийся аустенит неоднороден по содержанию углерода. В участках, прилегающих к частицам цементита, концентрация углерода в аустените выше (точка бна рис. 4.15, а), чем в участках, прилегающих к ферриту (точка в на рис. 4.15, а).

Под влиянием этого градиента перепада концентрации происходит диффузия атомов углерода в аустените в направлении от границы с цементитом к участкам, граничащим с ферритом, что приводит к нарушению равновесия на межфазных поверхностях между аустенитом и указанными фазами. Восстановление равновесия достигается в результате дальнейшего растворения цементита в аустените и перехода атомов углерода в феррит, что облегчает превращение его в аустенит.

Образовавшийся в результате описанных превращений аустенит неоднороден по составу, и для его гомогенизации требуется дополнительное время.

Скорость превращения феррито-цементитной структуры в аустенитную, помимо температуры нагрева, зависит от ее исходного состояния. Чем тоньше феррито-цементитная структура, тем больше возникает зародышей аустенита и меньше пути диффузии, а значит, быстрее протекает процесс аустенитизации. Чем больше в стали углерода, тем быстрее протекает процесс аустенитизации, что объясняется увеличением количества цементита, а следовательно, и ростом суммарной поверхности раздела феррита и цементита. Введение в сталь хрома, молибдена, вольфрама, ванадия и других карбидообразующих элементов задерживает процесс аустенитизации вследствие образования легированного цементита или карбидов легирующих элементов, более трудно растворимых в аустените Размер зерна аустенита при нагреве обуславливается несколькими факторами.

Рис. 4.15. Превращение стали с феррито-цементитной структурой при нагреве: а – схема изменений фазового состава при нагреве (диаграмма Fe–Fe3C); б – схема изотермического образования аустенита; в – последовательные стадии превращения перлита в аустенит (1 – начало превращения перлита в аустенит; 2 – конец превращения перлита в аустенит; 3 – полное растворение карбидов; 4 – гомогенизация аустенита)

Зародыши аустенита при нагреве выше A1 образуются на границах раздела феррит–карбид. При таком нагреве число зародышей всегда достаточно велико и начальное зерно аустенита мелкое. Однако нередко при таких невысоких температурах нагрева наблюдается разнозернистость – на фоне мелкого зерна отмечаются и очень крупные зерна.

При дальнейшем повышении температуры или увеличении длительности выдержки при данной температуре происходит собирательная рекристаллизация, и зерно увеличивается. Рост зерна аустенита происходит самопроизвольно и вызывается стремлением системы к уменьшению свободной энергии вследствие сокращения поверхности зерен.

Способность зерна аустенита к росту неодинакова даже у сталей одного марочного состава вследствие влияния условий их выплавки.

По склонности к росту зерна различают два предельных типа сталей: наследственно мелкозернистые и наследственно крупнозернистые.

В наследственно мелкозернистой стали при нагреве до высоких температур (1 000–l 050 °C) зерно увеличивается незначительно, однако при более высоком нагреве наступает бурный рост зерна. В наследственно крупнозернистой стали, наоборот, сильный рост зерна наблюдается даже при незначительном перегреве выше А1 (рис. 4.16).

В двухфазных областях, например в заэвтектоидных сталях, в интервале температур Ас1–Асm (рис. 4.16, а) рост зерна аустенита сдерживается не растворившимися карбидными частицами. Такое же сдерживающее влияние на рост зерна в доэвтектоидных сталях в интервале температур Ас1–Асm (рис. 4.16, а) оказывают участки феррита.

Легирующие элементы, особенно карбидообразующие, замедляющие собирательную рекристаллизацию, задерживают рост зерна аустенита. Наиболее сильно действуют Ti, V, Zr, Nb, W и Мо, образующие труднорастворимые в аустените карбиды, которые служат барьером. Более слабое влияние оказывает такой карбидообразующий элемент, как хром. Марганец и фосфор способствуют росту зерна аустенита.

Рис. 4.16. Диаграмма состояния Fe–Fe3C (а) и схема роста зерна аустенита в стали, содержащей 0,8 % С (б): 1 –

Рис. 4.15. Превращение стали с феррито-цементитной структурой при нагреве: а – схема изменений фазового состава при нагреве (диаграмма Fe–Fe3C); б – схема изотермического образования аустенита; в – последовательные стадии превращения перлита в аустенит (1 – начало превращения перлита в аустенит; 2 – конец превращения перлита в аустенит; 3 – полное растворение карбидов; 4 – гомогенизация аустенита)

Зародыши аустенита при нагреве выше A1 образуются на границах раздела феррит–карбид. При таком нагреве число зародышей всегда достаточно велико и начальное зерно аустенита мелкое. Однако нередко при таких невысоких температурах нагрева наблюдается разнозернистость – на фоне мелкого зерна отмечаются и очень крупные зерна.

При дальнейшем повышении температуры или увеличении длительности выдержки при данной температуре происходит собирательная рекристаллизация, и зерно увеличивается. Рост зерна аустенита происходит самопроизвольно и вызывается стремлением системы к уменьшению свободной энергии вследствие сокращения поверхности зерен.

Способность зерна аустенита к росту неодинакова даже у сталей одного марочного состава вследствие влияния условий их выплавки.

По склонности к росту зерна различают два предельных типа сталей: наследственно мелкозернистые и наследственно крупнозернистые.

В наследственно мелкозернистой стали при нагреве до высоких температур (1 000–l 050 °C) зерно увеличивается незначительно, однако при более высоком нагреве наступает бурный рост зерна. В наследственно крупнозернистой стали, наоборот, сильный рост зерна наблюдается даже при незначительном перегреве выше А1 (рис. 4.16).

В двухфазных областях, например в заэвтектоидных сталях, в интервале температур Ас1–Асm (рис. 4.16, а) рост зерна аустенита сдерживается не растворившимися карбидными частицами. Такое же сдерживающее влияние на рост зерна в доэвтектоидных сталях в интервале температур Ас1–Асm (рис. 4.16, а) оказывают участки феррита.

Легирующие элементы, особенно карбидообразующие, замедляющие собирательную рекристаллизацию, задерживают рост зерна аустенита. Наиболее сильно действуют Ti, V, Zr, Nb, W и Мо, образующие труднорастворимые в аустените карбиды, которые служат барьером. Более слабое влияние оказывает такой карбидообразующий элемент, как хром. Марганец и фосфор способствуют росту зерна аустенита.

Рис. 4.16. Диаграмма состояния Fe–Fe3C (а) и схема роста зерна аустенита в стали, содержащей 0,8 % С (б): 1 – наследственно мелкозернистая сталь; 2 – наследственно крупнозернистая сталь; 3 – наследственное зерно; 4 – зерно при нагреве под термическую обработку; 5 – исходное зерно; 6 – начальное зерно аустенита

Наследственно мелкозернистая сталь при достаточно высокой температуре может даже иметь более крупное зерно аустенита, чем наследственно крупнозернистая сталь, поэтому введено понятие о действительном зерне, т.е. зерне, существующем в стали при данной температуре.

Размер действительного зерна аустенита обусловлен температурой нагрева, продолжительностью выдержки при ней и склонностью данной стали к росту зерна при нагреве.

Продолжительный нагрев доэвтектоидной (заэвтектоидной) стали при температурах, значительно превышающих А3 или Асm, приводит к образованию крупного действительного зерна как непосредственно при этой температуре, так и после охлаждения до 20 °С. Такой нагрев принято называть перегревом стали. Перегретая сталь характеризуется крупнокристаллическим изломом.

Рост видманштеттовых кристаллов феррита происходит при высоких температурах в условиях диффузии углерода

Перегрев может быть исправлен повторным нагревом стали доэвтектоидной до температуры выше точки А3, а эвтектоидной и заэвтектоидной – выше А1.

Нагрев при еще более высокой температуре, чем нагрев, вызывающий перегрев, и к тому же в окислительной атмосфере, называют пережогомстали. Он сопровождается образованием по границам зерен окислов железа. При пережоге излом стали камневидный. Пережог – неисправимый дефект стали.

Величина зерна стали не оказывает существенного влияния на стандартный комплекс механических свойств, получаемых при испытании на статическое растяжение и твердость, но с ростом зерна резко снижается ударная вязкость, работа распространения трещины и повышается порог хладноломкости. Чем крупнее зерно, тем более сталь склонна к закалочным трещинам и деформациям. Все это следует учитывать при выборе режимов термической обработки.

Механическая обработка чугуна / Machining cast iron

Особенности обработки чугуна на станках Благодаря наличию графита в структуре легко обрабатывается резанием Графит позволяет получить короткую сыпучую стружку

Особенности обработки чугуна на станках Благодаря наличию графита в структуре легко обрабатывается резанием Графит позволяет получить короткую сыпучую стружку _ и улучшает смазывание режущей кромки. Для обработки чугунов в основном используется инструмент с отрицательным или небольшим положительным значением переднего угла. Инструмент с покрытием имеет существенно большую стойкость из-за преобладания при обработке абразивного износа. В большинстве случаев обработка может выполняться без СОЖ. Основными сложностями при обработке являются неравномерный припуск на отливках, наличие литейной корки и включений песка. 21 Общая информация При нарезании резьбы в дуплексных и высоколегированных нержавеющих сталях используйте нижние значения рекомендуемых диапазонов. Используйте по возможности минеральное масло, если приходится применять эмульсию, то ее концентрация должна быть не менее 8%. Первым выбором при обработке нержавеющей стали является инструмент с покрытием, т.к. он лучше препятствует образованию нароста. Не используйте изношенный инструмент, т.к. это увеличивает наклеп материала при обработке и приводит к поломке инструмента. Обработка чугуна Чугуны по своей структуре бывают трех различных типов: Ферритный — легкообрабатываемый чугун с низкой прочностью и твердостью менее HB 150. На низких скоростях резания может образовывать нарост на режущей кромке. Ферритно-перлитный — чугун с твердостью от HB 150 до 290 единиц, прочность может варьироваться от низкой до высокой. Перлитный — прочность такого чугуна зависит от размеров кристаллов перлита. Мелкозернистый перлит придает чугуну высокую твердость и прочность, крупнозернистый приводит к “намазыванию” его на режущую кромку и появлению нароста. ЛЕГИРУЮЩИЕ ЭЛЕМЕНТЫ Чугун представляет собой сплав железа, углерода и кремния с содержанием углерода 2…4 %, кремния 1…3 %, также он может содержать некоторое количество марганца (Mn), фосфора (P) и серы (S). В зависимости от того, в каком виде находится графит, чугуны разделяют на серые чугуны, чугуны с шаровидным графитом, ковкий и легированный чугуны. Легирование чугуна никелем, медью, молибденом и хромом, к примеру, повышает его тепло — и коррозионную стойкость, вязкость и прочность. Легирующие элементы делятся на карбидообразующие и графитообразующие. Легирование существенным образом влияет на обрабатываемость чугунов. ОБЛАСТЬ ПРИМЕНЕНИЯ Из чугунов изготавливаются различные детали, например, блоки цилиндров двигателей, корпуса насосов и клапанов. Как правило, чугун используется там, где необходимо получить деталь сложной формы и достаточной прочности. ВАЖНАЯ ИНФОРМАЦИЯ ОБ ОБРАБОТКЕ ЧУГУНА Большинство чугунов, сыпучую

Привет студент

Первое место среди литейных материалов занимает чугун, высокие литейные и механические качества которого, а также относительная дешевизна обусловливают широкое применение его в машиностроении и строительстве.

Чугуном называется сплав, состоящий в основном из железа и углерода. Кроме углерода и железа, в состав чугуна обычно входит некоторое количество кремния, марганца, серы и фосфора.

Углерод, входящий в состав чугуна, может находиться частью в свободном и частью в связанном состоянии. Углерод, находящийся в свободном состоянии, может быть в форме пластинчатых включений различного размера или в виде округленных включений, а в связанном — или в виде химического соединения Fe3C (карбид железа, цементит), или в виде твердого раствора углерода в железе (аустенит, феррит).

В зависимости от требований, предъявляемых к литым деталям из чугуна, применяется чугун различного химического состава.

Влияние примесей

Углерод. Выше было сказано, что углерод, входящий в сплав с железом, может находиться как в свободном, так и в связанном состоянии. Литейные качества чугуна зависят не только от количества входящего в состав его углерода, но и от состояния, в котором он находится.

Увеличение количества свободного углерода способствует лучшему заполнению чугуном формы. Это объясняется тем, что в процессе графитизации чугун увеличивается в объеме, и поэтому лучше заполняет форму и дает меньшую усадку.

Чем медленнее идет охлаждение расплавленного чугуна, тем большая часть углерода выделяется в виде графита, т. е. в свободном состоянии и меньше в связанном, в виде цементита; чем больше скорость охлаждения, тем (при данном химическом составе) будет меньше свободного углерода в полученной отливке.

Цементит, являющийся главной структурой составляющей белого чугуна, обладает весьма большой твердостью; вследствие этого белый чугун с большим трудом поддается обработке резцом. Серые чугуны, структуру которых составляют главным образом зерна мягкого железа (феррита), перлит и графит, обрабатываются резанием значительно легче.

Кремний. Кремний способствует выделению графита при застывании чугуна и уменьшает общее растворение в нем углерода.

Количество выделяемого графита увеличивается с повышением содержания кремния. При одном и том же количестве кремния выделение графита возрастает с увеличением содержания углерода в чугуне.

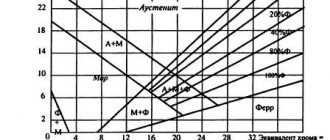

Совокупность влияния углерода и кремния на структуру чугуна показана на диаграмме (фиг. 163). Из этой диаграммы видно, что конечная структура чугуна зависит от суммарного содержания углерода и кремния. Так, при обычных условиях охлаждения в земляной форме и толщине стенок 15—20 мм1 при 7% Si чугун будет серый, ферритный, т. е. состоящий из железа (феррита) и графита; при содержании Si от 2 до 7% в зависимости от содержания углерода могут получаться перлитные чугуны, содержащие углерод частично в свободном состоянии, частично в виде карбида железа; при содержании Si менее 2% и С около 2,5% могут получаться белые чугуны (не содержащие свободного углерода).

Конечная структура зависит от химического состава и скорости охлаждения. С изменением толщины стенок отливки будет изменяться скорость охлаждения и, следовательно, при одинаковом химическом составе, но при различной толщине стенок могут получаться различные структуры. На фиг. 164 приведена диаграмма зависимости между толщиной стенки, суммарным содержанием углерода и кремния и получаемой структурой чугуна. Здесь по оси У отложено суммарное содержание углерода и кремния в %, а по оси X — толщина отливки в мм. На фиг. 163 и 164 римскими цифрами указаны: I — область белого чугуна, II — область перлитного, III — область серого ферритного, IIа и IIb — переходные области.

Марганец увеличивает растворение углерода в железе и препятствует выделению С в виде графита. Таким образом, действие марганца на литейные качества чугуна обратно действию кремния. В случае одновременного присутствия в чугуне кремний и марганец оказывают до некоторой степени взаимно уравновешивающее влияние.

В серых литейных чугунах количество марганца обычно не превосходит 1,3%.

Сера препятствует растворению углерода в жидком чугуне и выделению углерода в виде графита при застывании. В расплавленном состоянии сернистые чугуны обладают пониженной жидкотекучестью. Таким образом, сера является

примесью, сильно снижающей литейные качества чугуна; сернистые чугуны плохо заполняют форму и дают много раковин.

В мелком чугунном литье содержание серы допускается не выше 0,08%, в среднем и крупном — не выше 0,12%.

Сера отрицательно влияет и на механические качества чугуна, сообщая ему красноломкость и твердость.

Сера может быть частично удалена из чугуна введением в шихту марганца, образующего с серой сернистый марганец, имеющий весьма высокую температуру плавления (около 1620°) и меньший удельный вес; вследствие этого сернистый марганец отделяется от чугуна, всплывая на поверхность металла. Другим средством для удаления серы служит вводимая в ваграночную шихту известь; она образует с серой уходящее в шлак соединение — сернистый кальций по уравнению

Фосфор. Примесь фосфора делает чугун более жидкотекучим и несколько снижает температуру плавления, повышая, таким образом, литейные качества чугуна.

В обыкновенных литейных чугунах допускается содержание фосфора до 1%. В особых случаях может быть допущено содержание фосфора до 1,5% (художественное литье, посуда).

Фосфор является желательной примесью при изготовлении тонкостенных отливок, так как фосфористый чугун вследствие своей жидкотекучести хорошо заполняет все очертания формы.

На механические качества чугуна фосфор действует отрицательно, сообщая чугуну хрупкость; поэтому чугуны с повышенным содержанием фосфора применяют для отливок, не требующих большой прочности, например, художественных, кухонной посуды и т. п.

Изменение состава чугуна при плавке

Газы плавильных печей действуют окисляющим образом на составные части чугуна. Если при этом происходит близкое соприкосновение чугуна с топливом (при плавке в вагранках), может измениться и содержание углерода, входящего в состав исходных чугунов. Кроме того, если в топливе содержится значительное количество серы, то последняя также может частично перейти в чугун.

Таким образом, плавка чугуна перед отливкой и повторная переплавка его оказывают влияние на химический состав материала отливки. Это обстоятельство необходимо учитывать при составлении шихты.

Выгоранию (окислению) при плавке подвергаются главным образом кремний и марганец (10—15% Si; 15—20% Мn).

Наличие марганца и кремния предохраняет углерод от выгорания.

В результате уменьшения кремния уменьшается содержание графита в чугуне, и чугун отбеливается.

Сера при переплавке чугуна не выгорает; она может быть частично удалена, как указывалось выше, введением в шихту известняка и марганца. Хорошие результаты получаются введением в шихту в качестве флюса основного мартеновского шлака, содержащего марганец. Однако несмотря на принимаемые меры, содержание серы в отливке обычно выше, чем в переплавляемой металлической шихте.

Фосфор при переплавке чугуна практически не выгорает. Вследствие выгорания других элементов процентное содержание фосфора после переплавки чугуна может даже незначительно повыситься.

Таким, образом, для обеспечения в чугунной отливке определенного химического состава шихта должна быть составлена с учетом изменений, происходящих в составных частях ее во время плавки.

Усадка чугуна. Усадкой литейного материала называется, как было сказано выше, уменьшение его объема при остывании; различают линейную и объемную усадку.

Линейная усадка литейного серого чугуна равна в среднем 1—1,3%, белого 1,6—2,0%. Чем больше содержание графита в чугуне, тем меньше его усадка.

Так как на выделение углерода в виде графита влияет не только химический состав чугуна, но и скорость охлаждения, то и усадка чугуна в отливке может быть различной: она зависит не только от химического состава чугуна, но и от размера и формы изделия.

Температура плавления чугуна. Температура плавления чугуна зависит от его химического состава, состояния углерода и от скорости нагревания при плавлении.

В зависимости от химического состава температуру расплавления чугуна можно считать лежащей в пределах от 1130 до 1350°. Ранее было указано, что температура плавления серого чугуна определенного химического состава не является постоянной величиной: она зависит от скорости нагревания, уменьшаясь с понижением последней.

Химический состав литейных чугунов. Химический состав металла отливок зависит от химического состава исходного чугуна. Механические качества отливок изменяются с изменением химического состава, поэтому для получения отливок различного назначения применяют и литейные чугуны различных марок.

В практике литейного производства химический состав литейных чугунов обычно укладывается в пределы, указанные в табл. 19.

Определение литейных и механических качеств чугуна

Для определения литейных и механических качеств чугуна производятся наблюдения над расплавленным чугуном и пробными отливками из него; в целях точного установления качеств чугуна производится химический анализ и испытания механических свойств чугуна.

К числу внешних признаков, по которым можно до известной степени судить о составе, а также о литейных и механических качествах чугуна, можно отнести характер излома и внешний вид чушки.

Излом не является надежным признаком для суждения о составе и качествах чугуна. Так, например, чугун с меньшим содержанием кремния, но медленно охлажденный, может оказаться содержащим больше графита. Два сорта чугуна с одинаковым общим содержанием углерода, но с разным содержанием кремния могут дать при разных условиях охлаждения одинаковые по виду изломы. Однако при нормальных соотношениях элементов в составе чугуна и при одинаковых условиях охлаждения отливки темный крупнозернистый излом характерен для чугунов, содержащих значительное количество кремния.

Поверхность болванки. При наружном осмотре чушки (болванки) можно приблизительно определить величину усадки, свойственной данному сорту чугуна; ровные или маловогнутые поверхности указывают на малую способность к усадке, вогнутые — на большую.

Способность отбеливаться. Для определения способности чугуна отбеливаться производят отливку пробы в форме клина. Могут быть приняты следующие размеры клина: основание 25 мм, длина сторон по 50 мм. О способности

чугуна к отбелу судят по излому клина: чем больше длина отбеленной части, тем ниже качества чугуна.

Жидкотекучесть. На жидкотекучесть чугун испытывается путем отливки спирали при расположении литника с одного конца; по длине заполненной части формы судят о степени жидкоплавкости чугуна.

Прочность. Испытание чугуна на прочность обычно производится изгибом до излома, определяя при этом предел прочности и величину стрелы прогиба перед изломом. Для испытания берут образцы диаметром 30 + 1 мм и длиной 680 — 700 мм или 340 мм).

Зная разрушающее напряжение при изгибе, можно судить о способности испытываемого чугуна сопротивляться растяжению: оно обычно приблизительно вдвое меньше сопротивления при изгибе.

Для улучшения физико-механических свойств чугуна в настоящее время широко применяется так называемое модифицирование его; сущность процесса модифицирования заключается в воздействии на расплавленный низкоуглеродистый чугун, который при нормальном охлаждении затвердел бы в белый, специальных присадок — модификаторов, в результате чего связанный углерод выделяется в виде дисперсных включений графита, равномерно распределенных по сечению.

В качестве модификаторов применяются металлический кальций, силико-кальций, ферросилиций и лигатуры алюминий — ферросилиций, которые присаживаются к жидкому чугуну (на желоб или в ковш) в количестве от 0,1 до 0,6% от веса жидкого металла (в зависимости от применяемого модификатора).

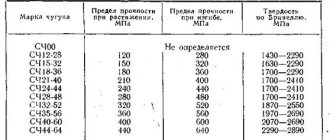

В табл. 20 чугуны марок СЧ 35-56 и СЧ 38-60 относятся к модифицированным.

ЦНИИТМАШ разработал технологический процесс получения сверхпрочного чугуна с весьма высокими механическими свойствами: предел проч ости на растяжение этого чугуна составляет 45—65 кг/мм2; предел прочности при изгибе 70—120 кг/мм2; твердость Нв =210 / 280.

Технологический процесс получения этого чугуна заключается в следующем: в расплавленный металл вводят металлический магний в количестве от 0,3 до 1,0% веса металла в ковше. Металлический магний почти полностью удаляет из чугуна серу, содержание которой в чугуне падает до 0,03%, после чего магний действует на чугун как модификатор и способствует выделению графита в виде глобулярных разобщенных включений; после окончания этой операции с поверхности чугуна очищают шлак и вводят в ковш 75%-ный ферросилиций в количестве от 0,5 до 1% в зависимости от толщины стенки отливки; чугун в ковше перемешивают, счищают шлак и заливают в форму.

Сопротивление чугуна на сжатие обычно не испытывается: оно близко к сопротивлению стали.

Механические свойства отливок, получаемых из серого и модифицированного чугуна различных марок, можно видеть из табл. 20. Области применения чугунов некоторых марок показаны в табл. 21.

Химическим составом чугуна окончательно определяется соответствие его для производства деталей различной конфигурации и назначения.

Высококачественные чугуны. Современное машиностроение значительно повысило требования, предъявляемые к чугунным отливкам; удовлетворение этих требований достигается двумя путями —- улучшением структуры чугуна и введением в чугун специальных примесей.

Чугуны, содержащие специальные примеси, называются легированными.

К чугунам с повышенными механическими качествами относят также так называемые сталистые чугуны. Сталистыми называются чугуны с пониженным общим содержанием углерода, получаемые путем присадки в вагранку стального лома.

Сталистый чугун. Присадкой стального лома в количестве 10—40% получают чугун с содержанием 2,5—3,1% углерода. Несколько пониженное содержание углерода и более равномерное распределение его в сплаве способствует повышению механических качеств чугуна.

Предел прочности на изгиб в сталистых чугунах достигает приблизительно 42 кг/мм2, предел прочности при растяжении — 23 кг/мм2.

Перлитные чугуны. Серый чугун в структурном отношении состоит из металлической основы с графитными включениями. Как указано выше, углерод в чугуне может быть в свободном и связанном состоянии; чем больше свободного углерода, тем меньше углерода в металлической основе чугуна. Если в металлической основе чугуна содержание связанного углерода близко к 0,83%, т. е. к составу эвтектоидной (перлитной) стали, то чугун называется перлитным. Так как увеличение содержания углерода (свыше 0,83%) вызывает образование в металлической основе свободного цементита, делающего материал хрупким, содержание углерода в металлической основе перлитных чугунов в размере 0,83% считается предельным.

Перлитный чугун имеет мелкозернистую структуру и обладает высокими механическими качествами: предел прочности на изгиб составляет приблизительно 50 кг/мм2, а предел прочности при растяжении — около 30 кг/мм2, твердость приблизительно до 250 Нв.

Получение чугуна перлитной структуры достигается регулированием химического состава, температуры выпускаемого из печи чугуна и скорости охлаждения его в форме. Суммарное содержание в отливке углерода и кремния в зависимости от толщины стенки изделия должно составлять около 4—5%;

чугун перегревают приблизительно до 1500° и замедляют охлаждение его в форме.

Легированные чугуны. Легированными называются чугуны, в состав которых введены специальные примеси, например Ni, Сr, Мо, а иногда Ti, V, Аl.

В результате введения специальных примесей наблюдается повышение механических свойств чугунов. В качестве примера можно указать, что чугун с содержанием 1,5% V имеет предел прочности при изгибе равным 50 кг/мм2, против 33 кг/мм2 без этой примеси и твердость Нв =436 вместо Нв =170.

Влияние специальных примесей весьма разнообразно и в настоящее время позволяет применять легированный чугун во многих случаях, где раньше применялась только сталь.

Если чугуны выплавляются из руд, содержащих такие элементы, как хром, ванадий, никель, титан и др., эти элементы переходят в чугун; такие чугуны называют природнолегированными.

Расчет шихты. При отливках ответственного характера необходимо иметь литейный материал определенного химического состава; для этой цели в литейной практике прибегают обычно к смешиванию нескольких сортов чугуна, имеющихся в распоряжении завода, утилизируя при этом чугунный лом, отходы литья и стальной лом.

Как уже указывалось, при составлении шихты из имеющихся материалов нужно учитывать изменение химического состава чугуна в процессе плавки.

Средние ориентировочные величины изменения химического состава различных элементов, входящих в состав шихты, за одну плавку в вагранке приведены в табл. 22.

Состав чушкового чугуна, которым может располагать завод, определяется химическим анализом.

Чугунный лом принято разделять на горшечный (бой сточных труб, плит, горшков, колосников), строительный (бой колонн, перил, водопроводных труб, станин) и машинный (бой машинных частей, подвергающихся обработке). Химический состав каждой такой группы лома приблизительно известен; состав отходов собственного производства также известен.

Расчет шихты производится с целью установления сорта и количества сырых материалов, идущих в плавку, с тем, чтобы материал изготовленного отливкой предмета имел заданный химический состав. Этот расчет представляет собой обычно задачу на составление и решение уравнений первой степени с одним или несколькими неизвестными. Ход решения в общем таков: задаваясьхимическим составом материала отливки и зная химический состав имеющихся сырых материалов, а также изменения их состава в процессе плавки, составляются уравнения, в которых искомыми в конечном счете будут процентные количества различных сырых материалов, вводимых в состав шихты.

Пример 1. Определить количество кремния в отливках, если шихта составлена из

Для решения поставленной задачи нужно учитывать, что во время плавки количество вошедшего в состав шихты кремния уменьшится приблизительно на 10%, а также уменьшится и общий вес шихты. Принимая общий угар чугуна при переплавке равным 1,5%, составляем уравнение

Пример 2. Сколько кремния должен содержать чугун, добавляемый в равном количестве к лому, содержащему 1,5% Si, если в отливках содержание кремния должно быть равным 2,2% и если общий угар шихты составляет 1,7%?

Искомое количество кремния находится по уравнению

При расчете шихты учитывается также возможность внесения в материал отливки специальных примесей.

Специальные примеси можно вводить в шихту, применяя природнолегированный чушковый чугун или соответствующие ферросплавы.

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Пароль на архив: privetstudent.com