14.08.2020 Автор: VT-METALL

Вопросы, рассмотренные в материале:

- Полезные и специальные примеси в стали

- Вредные примеси в стали, которые ухудшают ее свойства

Вредные примеси в стали не только ухудшают ее состав, но и могут привести к последующей деформации изготовленного из нее изделия. Однако нельзя все их рассматривать как нежелательные. Некоторые из них относят к полезным, а от других вообще невозможно избавиться, так как они постоянные. Да и нет необходимости их устранять, поскольку постоянные примеси могут влиять на качественные характеристики стали.

В этой статье мы поговорим о том, какими являются вредные примеси стали и как они влияют на ее состав и характеристики стальных изделий.

Полезные и специальные примеси в стали

В стали встречаются вредные и полезные примеси. Сначала остановимся на полезных, к которым относят марганец и кремний:

- Марганец – это химический элемент, благодаря которому возрастает прокаливаемость стали и снижается влияние серы, оказывающей вредное воздействие на металл.

- Кремний – примесь данного элемента помогает раскислить сталь и, как следствие, повысить ее прочность. Его специально добавляют в металл в ходе его выплавки.

Углеродистая сталь содержит примесь кремния не более 0,35–0,4 % и марганец в количестве 0,5–0,8 %. Переход марганца и кремния в сталь происходит во время раскисления в ходе выплавки. Эти химические элементы соединяются с кислородом закиси железа FеO, а затем, превращаясь в окислы, переходят в шлак, то есть, иначе говоря, раскисляют сталь.

Данный процесс оказывает благоприятное воздействие на свойства стали. За счет дегазации металла кремнием увеличивается ее плотность. Часть химического элемента остается в феррите (твердом растворе) уже после раскисления, что приводит к значительному возрастанию предела текучести. При этом способность к холодной высадке и вытяжке у стали снижается.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

По этой причине производители снижают количество кремния в сталях, изготавливаемых для холодной штамповки и высадки. Прочность металла значительно повышается благодаря примеси марганца. Последний сильно уменьшает красноломкость стали, оставляя пластичность практически неизменной. Таким образом, резко падает хрупкость стали при воздействии высокой температуры, которая возникала из-за присутствия серы.

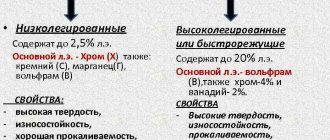

Для получения сталей, имеющих определенные свойства, в металл добавляют специальные примеси. Они носят название легирующих элементов. Стали же именуют легированными.

Остановимся подробно на назначении некоторых элементов:

- Алюминий – его примесь помогает повысить окалино- и жаростойкость стали.

- Медь – увеличивает стойкость стали к коррозии.

- Хром – повышает прочность, твердость сталей, увеличивает стойкость к коррозии, при этом пластичность падает незначительно. Нержавеющей сталь делает большое содержание хрома.

- Никель – повышает пластичность, прочность, делает сталь стойкой к коррозии.

- Вольфрам – при добавлении в сталь создает корбиды (химические соединения повышенной твердости). Они значительно повышают красностойкость и твердость. Под воздействием вольфрама сталь перестает расширяться в процессе нагревания, а хрупкость при отпуске уходит.

- Ванадий – способствует возрастанию плотности, прочности и твердости стали. Он признается прекрасным раскислителем.

- Кобальт – под его воздействием увеличивается жаропрочность, стойкость к ударным нагрузкам, возрастают магнитные свойства.

- Молибден – улучшается сопротивляемость стали к окислению в ходе воздействия на нее высоких температур, возрастает упругость, красностойкость, увеличивается стойкость к коррозии, повышается предел прочности к растяжению.

- Титан – являясь прекрасным раскислителем, он повышает стойкость к коррозии, увеличивает плотность и прочность металла, делает лучше его обрабатываемость.

- Церий – способствует возрастанию пластичности и прочности стали.

- Цирконий (Ц) – воздействует на зернистость стали, давая возможность изготовить металл с установленным размером зерна, делает его мельче.

- Лантан, неодим и цезий – уменьшают пористость стали, сокращают количество серы, делают качество поверхности лучше, а зерно мельче.

Сера является вредной примесью. Образуя с железом химическое соединение

FeS и реагируя с железом оно образует легкоплавкую эвтектику с температурой плавления 988 оС. Эвтектика образуется даже при очень малых количествах серы. Кристаллизуясь из жидкости, эвтектика располагается по границам зерен, при нагреве стали до температур прокатки или ковки (1000-1200о) эвтектика расплавляется , нарушая связь между зернами.

В местах расположения эвтектики возникают надрывы и трещины. Это явление называется красностойкостью

FeS + Mn = Mn + Fe

Т.е. марганец уменьшает красноломкость

Сернистые соединения сильно снижают механические свойства, особенно ударную вязкость и пластичность.

Вредные примеси в стали, которые ухудшают ее свойства

Давайте разберемся, какие вредные примеси содержатся в стали. Основными являются фосфор и сера.

- Сера.

Сера (S) содержится в сталях высокого качества в количестве не более 0,02–0,03 %. Для металла общего назначения этот показатель повышается до 0,03–0,04 %. С помощью спецобработки количество серы уменьшается до 0,005 %.

Растворения серы в железе не происходит, а образуется FeS (сульфид железа). Он входит в эвтектику, образующуюся при температуре +988 °С.

При высоком содержании серы сталь становится красноломкой. Это происходит из-за появления на границах зерен сульфидных эвтектик, имеющих низкую способность к плавке. Красноломкость появляется при температуре красного каления стали – +800 °С.

Плохое влияние сера оказывает на свариваемость, пластичность, ударную вязкость, а также поверхность металла. Это особенно заметно, если марганец и углерод содержатся лишь в небольших количествах.

VT-metall предлагает услуги:

Склонность к сегрегации на границах зерен у серы значительна. По этой причине в ходе нагрева пластичность стали падает. Если металл предназначен для дальнейшей обработки автоматическим механическим способом, то в состав обязательно добавляют серу в количестве от 0,08 % до 0,33 %, так как она способствует возрастанию у подшипниковых сталей усталостной прочности.

Марганец же снижает вредное воздействие серы на сталь. При жидком состоянии сплава он вступает в реакцию с образованием сульфида марганца, температура плавления которого составляет +1620 °С. Она значительно превышает температуру горячей обработки металла (от +800 °С до +1200 °С). При таком нагреве сульфиды марганца достаточно пластичны и просто деформируются.

- Фосфор.

Сегрегация фосфора (Р) в значительно меньшей, чем серы и углерода, степени происходит в ходе затвердевания сталей. Идет его растворение в феррите, из-за чего прочность металла увеличивается. Чем больший процент фосфора содержит сталь, тем выше ее хладноломкость и ниже ударная вязкость, пластичность.

Высокая температура среды позволяет достичь растворимости фосфора в пределах 1,2 %. Чем ниже становится температура, тем меньше растворимость фосфора. Она постепенно опускается до 0,02–0,03 %. Именно такое содержание данного химического элемента наблюдается в сталях. Это может говорить о том, что он, как правило, полностью растворяется в альфа-железе.

Отпускная хрупкость хромистых, хромоникелевых и хромомарганцевых, марганцевых и магниево-кремниевых легированных сталей во многом зависит от сегрегации фосфора по границам зерен. Элемент способствует замедлению распада мартенсита и повышает упрочняемость.

Влияние примесей на свойства стали

Углерод — неотъемлемая часть любой стали, так как сталь это сплав углерода с железом. Процентное содержание углерода определяет механические свойства стали. С увеличением содержания углерода в составе стали, твердость, прочность и упругость стали увеличиваются, но пластичность и сопротивление удару понижаются, а обрабатываемость и свариваемость ухудшается.

Кремний — незначительное его содержание в составе стали особого влияния на ее свойства не оказывает. При повышении содержания кремния значительно улучшаются упругие свойства, магнитопроницаемость, сопротивление коррозии и стойкость к окислению при высоких температурах.

Марганец — в углеродистой стали содержится в небольшом количестве и особого влияния на ее свойства не оказывает. Однако он образует с железом твердое соединение повышающее твердость и прочность стали, несколько уменьшая ее пластичность. Марганец связывает серу в соединение MnS, препятствуя образованию вредного соединения FeS. Кроме того, марганец раскисляет сталь. Сталь в состав которой входит большое количество марганца приобретает существенную твердость и сопротивление износу.

Сера — является вредной примесью в составе стали, где она находится преимущественно в виде FeS. Это соединение придает стали хрупкость при высоких температурах — красноломкость. Сера увеличивает истираемость стали, понижает сопротивление усталости и уменьшает коррозионную стойкость. В углеродистой стали допустимое содержание серы — не более 0,07%. Фосфор — также является вредной примесью в составе стали. Он образует с железом соединение Fe3P. Кристаллы этого соединения очень хрупки, вследствие чего сталь приобретает высокую хрупкость в холодном состоянии — хладноломкость. Отрицательное влияние фосфора наибольшим образом сказывается при высоком содержании углерода.

Легирующие компоненты в составе стали и их влияние на свойства:

Алюминий — сталь, состав которой дополнен этим элементом, приобретает повышенную жаростойкость и окалиностойкость.

Кремний — увеличивает упругость, кислостойкость, окалиностойкость стали.

Марганец — увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок при этом не уменьшает пластичности.

Медь — улучшает коррозионностойкие свойства стали.

Хром — повышает твердость и прочность стали, незначительно уменьшая пластичность, увеличивает коррозионностойкость. Содержание больших количеств хрома в составе стали придает ей нержавеющие свойства.

Никель — также как и хром придает стали коррозионную стойкость, а также увеличивает прочность и пластичность.

Вольфрам — входя в состав стали, образует очень твердые химические соединения — карбиды, резко увеличивающие твердость и красностойкость. Вольфрам препятствует расширению стали при нагреве, способствует устранению хрупкости при отпуске.

Ванадий — повышает твердость и прочность стали, увеличивает плотность стали. Ванадий является хорошим раскислителем.

Кобальт — повышает жаропрочность, магнитные свойства, увеличивает стойкость против ударных нагрузок .

Молибден — увеличивает красностойкость, упругость, предел прочности на растяжение, улучшает антикоррозионные свойства стали и сопротивление окислению при высоких температурах.

Титан — повышает прочность и плотность стали, является хорошим раскислителем, улучшает обрабатываемость и увеличивает коррозионностойкость.

Главная Справка Марки стали Общие характеристики стали

Теоретические основы металлургического производства

| 14.1 Роль серы в сталеплавильных процессах |

Сера является одной из наиболее вредных примесей стали, снижающих механическую прочность, пластичность и свариваемость металла, его эксплуатационные свойства и др. Ниже будут рассмотрены лишь отдельные примеры негативного влияния серы на качество металла.

Сера обладает неограниченной растворимость в жидком железе. Имеются данные, согласно которым в железе может растворяться до 38% серы при содержании ее в чистом сульфиде FeS равном 36,5%. При переходе металла из жидкого состояния в твердое растворимость серы в нем резко уменьшается и продолжает уменьшаться при охлаждении твердого металла от температуры кристаллизации до комнатных температур. Так, например, в -Fe при 1365оС сера растворяется в количестве ~ 0,055%, в -Fe при 910оС ~ 0,015%, а при комнатной температуре 0,001 – 0,002%. Таким образом, при затвердевании и охлаждении металла практически все количество содержащейся в расплаве серы выделяется из пересыщенного раствора в виде сульфида железа FeS или оксисульфидной эвтектики.

Из диаграммы состояния системы Fe-S следует, что температура плавления чистого сульфида железа равна 1190оС, а оксисульфидный расплав имеет эвтектику с температурой затвердевания ~ 985оС, что значительно ниже температуры плавления металла. Поэтому при кристаллизации стали включения сульфида железа и оксисульфидов выделяются в жидком виде. Хорошо смачивая металл, неметаллические включения в виде тонких пленок располагаются на границах зерен литого металла, занимая большую площадь.

При температурах более 1000оС (температура красного каления) эти включения находятся в жидком или пластичном состоянии, что ослабляет связь между зернами металла и его способность к горячей пластической деформации. Это явление называют красноломкостью стали. Красноломкость вызывает: образование горячих трещин на поверхности слитков, литых заготовок и изделий; появление рванин, трещин и других поверхностных дефектов при прокатке; плохое сваривание внутренних пустот металла при прокатке, в результате чего головная обрезь от слитков увеличивается при повышении концентрации серы и др.

В настоящее время явление красноломкости устраняется введением в сталь марганца. При соотношении [%Mn]/[%S] = 20 – 22 и более сера выделяется из пересыщенного раствора в виде сульфидов марганца MnS, имеющих высокую температуру плавления.

Согласно классификации Симса включения сульфида марганца в литой стали принято подразделять на три группы. Внешний вид включений MnS на поверхности не травленого шлифа показан на рисунок 14.1.

Рисунок 14.1

– Включения сульфидов марганца в литом металле: а – сульфиды марганца I типа; б – сульфиды марганца II типа; в – сульфиды марганца III типа

Сульфиды марганца I типа наблюдаются в слабо раскисленной стали ([O] > 0,02%). Они представляют собой глобулярные включения оксисульфидов размером до 100 мкм, беспорядочно распределенные по поверхности шлифа.

Сульфиды марганца II типа наблюдаются при содержании кислорода в стали менее 0,01%. Это однородные эвтектические сульфиды, расположенные по границам зерен в виде пленок или цепочек, а также сульфиды, выделяющиеся в виде плоских кристаллов а конце процесса кристаллизации.

Сульфиды марганца III встречаются при концентрации кислорода в стали менее 0,01% и высоком содержании углерода, кремния, алюминия и др. Это включения с четко выраженными ребрами, углами и плоскостями. Они характеризуются кажущейся однородностью, но в действительности эти сульфиды содержат оксидные вкрапления.

В настоящее время для раскисления металла широко используется алюминий. При этом сульфиды марганца в литом металле представлены преимущественно включениями II и III типов. Особенность этих включений заключается в их склонности к изменению формы и размеров при горячей пластической деформации металла, в результате чего сульфидные включения в прокате имеют вид длинных строчек, вытянутых в направлении прокатки. Это особенно характерно для стали с содержанием марганца 1 – 1,5% и более.

Образцы для определения механических свойств металла могут быть вырезаны вдоль направления прокатки (продольный образец), поперек (поперечный образец) и перпендикулярно поверхности проката (вертикальный образец). При этом в зависимости от ориентации образца относительно направления прокатки в сечении, где происходит его разрушение, форма сульфидных включений и занимаемая ими площадь оказывается различной. Площадь, которую занимают сульфидные включения в сечении разрушения образца, увеличивается при переходе от продольных образцов к поперечным и от поперечных образцов к вертикальным (рисунок 14.2).

В сравнении с металлом прочность сульфидных включений очень мала и в первом грубом приближении их можно рассматривать как трещины, ослабляющие сечение образца. В связи с этим наиболее высокие значения механических характеристик металла будут установлены при испытании продольных образцов. При переходе к поперечным и вертикальным образцам механические свойства металла будут ухудшаться.

Рисунок 14.2

– Форма сульфидных включений в сечении образцов, вырезанных из проката вдоль направления прокатки, поперек и перпендикулярно поверхности проката

Зависимость механических характеристик металла от взаимной ориентации сульфидных включений и направления действия разрушающей нагрузки (или от ориентации образца относительно направления прокатки) получила название анизотропии механических свойств стали. Особенно сильное воздействие анизотропия оказывает на пластические свойства металла – относительное удлинение, относительное сужение и особенно ударную вязкость.

Явление анизотропии устраняется путем снижения концентрации серы в стали до низкого уровня. В качестве примера на рисунке 14.3 показано влияние содержания серы на соотношение значений ударной вязкости стали, которые получены при испытании поперечных, продольных и вертикальных образцов, вырезанных из бесшовных труб. Из приведенных данных видно, что для устранения анизотропии механических характеристик стали концентрация серы в ней не должна превышать 0,003 – 0,004%.

Рисунок 14.3

– Влияние содержания серы на соотношение ударной вязкости стали на поперечных (aq), продольных (al) и вертикальных (ah) образцах, вырезанных из бесшовных труб

Другим способом устранения анизотропии является модифицирование сульфидных включений в результате обработки щелочноземельными и редкоземельными металлами. В этих случаях достаточно изотропный металл может быть получен при содержании серы 0,010 – 0,016%.

В отдельных случаях повышенное содержание серы в стали является желательным. Примером могут служить автоматные стали, в которые сера вводится для получения хрупкой стружки. Например, сталь А12 содержит, % мас: 0,08 – 0,16 C; 0,6 – 0.9 Mn; 0,15 – 0,35 Si; 0,08 – 0,2 S; не более 0,15 P.

| 14.1 Роль серы в сталеплавильных процессах |

Классификация

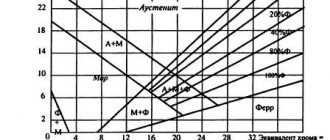

Основным параметрам для классификации специальных сталей является их структура. У таких материалов критические точки смещены книзу, а потому при медленном охлаждении на воздухе они могут приобретать дополнительные качества. На основании этого их подразделили на четыре класса.

Мартенситные стали

Структура таких материалов игольчатая и состоит из мартенсита, который подразумевает содержание углерода не менее 0,15 %, хрома около 11-17 % и ряда дополнительных компонентов в виде ванадия, никеля, вольфрама, молибдена. Она преобладает во многих чистых металлах и металлах, прошедших закалку. При этом в мартенситный компонент входит углеродный раствор железа в виде кристаллической решетки, которая имеет неравновесную структуру. Именно поэтому мартенситные стали обладают значительным внутренним напряжением. К таким материалам относят сплавы под марками:

- 20Х13 – содержит 12-14 % хрома, до 1 % марганца и кремния, 0,16-0,25 % углерода (легирование никелем не проходит);

- 10Х12НДЛ – отличается большим содержанием никеля (до 1,5 %);

- 18Х11МНФБ – в состав входят молибден до 1,1 %, хром 11,5 %, углерод 0,8 %, никель 1 %;

- 10Х9МФБ, 12Х11В2МФ, 13Х11Н2В2МФ и 15Х11МФ – легируются молибденом и ванадием в разных пропорциях.

Всем перечисленным материалам присуща высокая твердость, устойчивость к коррозии, жаропрочность, способность к самозакаливанию, водородоустойчивость и малая пластичность. Но при таких показателях они довольно хрупкие. В связи с этим их резка и сваривание довольно затруднительны.

Перлитные стали

Подобные специальные виды сталей относятся к низко- или среднелегированным. В их состав входит перлит и феррит. Причем оба компонента легируются хромом. В результате материал обладает высокой устойчивостью к хладноломкости.

Кроме этого, на исходные качества сплава влияет скорость охлаждения. При ее изменении перлит может приобретать различные переходные структуры. Но многое зависит от, какие легирующие примеси в стали содержаться. Некоторые могут способствовать повышению прочности, вязкости и чувствительности к термической обработке.

К перлитным сталям относятся 12МХ, 15ХМ, 12Х1МФ, 20ХМ, 25Х1МФ, 25Х2М1Ф, 18Х3МВ, 20Х3МВФ. Все материалы могут подвергаться закалке, но при разной температуре.

Аустенитные стали

Сплавы такого характера отличаются тем, что имеют наибольшее количество примесей. В результате этого они сохраняют структуру аустенита при любой скорости охлаждения. Для их упрочнения не прибегают к помощи термической обработки. Тем не менее, они могут иметь разные характеристики. При содержании хрома 12-18 % повышается устойчивость к коррозии, а при 17-25 % – хладостойкость. Также с помощью примесей можно изменять показатели по жаростойкости и жаропрочности.

В целом аустенитные стали обладают большой вязкостью, хорошей плотностью и высоким сопротивлением к механическому воздействию. Из негативных сторон стоит выделить трудность обработки резцом.

Перечень специальных сплавов этого класса довольно обширен, так как к нему относятся высоконикелевые, марганцевые, хромникелевые, хромоникельмарганцевые, метастабильные и другие сплавы.

Карбидные стали

Сплавы карбидного класса в своем составе содержат значительное количество углерода, хрома, молибдена, вольфрама и ванадия. Все эти компоненты способствуют формированию прочной аустенитной матрицы и устойчивых карбидов. При кристаллизации из жидкого состояния, в результате которого происходит уменьшение растворения углерода в аустените, в сплаве образуется ледебурит. Он способен сохранять высокую твердость при значительных температурах, а потому широко используется для изготовления инструментов для быстрого резания различных сталей. Наиболее ярким примером таких сталей является материал, выпускаемый под маркой Р6М5. Также к этому классу относятся хромовольфрамовые, хромомолибденовые, высокохромистые сплавы.