Легирование хромом сталей

Более 60% всего мирового потребления промышленного хрома используется для нужд черной металлургии, где он, благодаря относительной дешевизне и простоте получения, применяется в качестве одного из основных элементов для легирования сталей и чугунов. При этом легированные хромом стали, сохраняя базовые эксплуатационные характеристики, дополнительно обретают присущие Cr полезные свойства в виде высоких показателей:

- твердости;

- коррозиестойкости;

- жаропрочности.

Легированными называются стали, содержащие, помимо С и других обычных примесей, добавки определенного количества легирующих металлов (Cr, Ni, Mo и др.), а также Mn и Si в дозировках 0,83…1,22 %.

Сообразно объемному содержанию легирующей композиции такие стали подразделяют на три большие группы:

- низколегированные (суммарное количество легирующего компонента ≤ 2,51 %);

- легированные (2,51…10,2 %);

- высоколегированные (> 10 %).

В свою очередь, по признаку целевой эксплуатации, легированные стали могут быть:

- конструкционными;

- инструментальными;

- принадлежать к категории сталей специального назначения.

Влияние химического состава сталей на их структурно-фазовое состояние и коррозионную стойкость

При изготовлении оборудования для переработки нефти и газа весьма широко используются стали, для которые основными легирующими компонентами являются хром и никель. Композиция на основе железа, содержащая 18% хрома и 10% никеля, является базовой. Около 70% выплавляемых в России и за рубежом коррозионно-стойких сталей приходится на группу Х18Н10. Дополнительное легирование этой композиции позволяет придать стали дополнительные свойства.

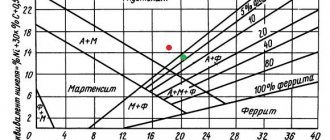

Хром и никель оказывают на фазовое состояние стали противоположное влияние. Хром, являясь ферритообразующим элементом, стабилизирует у-фазу. Никель, аустенитообразующий эле мент, соответственно стабилизирует у-фазу. Остальные легирующие элементы, вводимые в металл для придания ему повышен ной коррозионной стойкости и хороших механических и технологических свойств, также по-разному могут влиять на фазовое состояние стали. Молибден, титан, ниобий, кремний являются ферритообразующими, тогда как углерод, марганец, азот стабилизируют аустенит. Для определения фазового состоянии хромоникелевых сталей часто пользуются диаграммой Шеффлера (рис. 5.16), в которой учитывается суммарное содержание феррито- и аустенитообразующих элементов. Из диаграммы видно, что наиболее распространенная коррозионно-стойкая сталь 12Х18Н10Т (08Х18Н10Т) имеет в основном аустенитную структуру с содержанием ферритной фазы около 5(6)%. Именно аустенит придает этой стали высокую пластичность и вязкость, выгодно отличающие ее от хромистой стали с 18% хрома. Стали аустенитного класса, как было показано ранее, проявляют повышенную устойчивость к развитию коррозионного разрушения за счет повышенной термодинамической устойчивости объемно-центрированной кристаллической решетки этой фазы. Высокая коррозионная стойкость сталей этого класса определяется, с одной стороны, легкой пассивируемостью, которую обеспечивает легирование хромом, а с другой — высокой термодинамической устойчивостью аустенита, образующегося благодаря легированию стали никелем. Структура, обеспечивающая высокие коррозионную стойкость и вязкость стали (аустенит с 5—6% феррита), образуется у сталей рассматриваемого класса в результате закалки или нормализации с температуры 1000—1100°С (обычный для этих сталей вид термической обработки). В случаях, когда в процессе эксплуатации они долго пребывают в температурном интервале 600—930°С, возможно выделение интерметаллических соединений (у-фазы), которое сопровождается сильным охрупчиванием стали и появлением трещин при охлаждении аппаратуры с рабочих температур в период остановок оборудования. Нагрев до температуры 1000—1100°С приводит к растворению у-фазы и восстановлению первоначальных свойств металла.

При нагреве до температуры 400—600°С происходит выделение карбидов хрома, преимущественно по границам зерен. Это, как было показано ранее, приводит к связыванию хрома в карбиды и обеднению хромом границ зерен. Следствием таких процессов является развитие у стали склонности к MKK. При нагреве стали до температуры 900—950°С (стабилизирующий отжиг) диффузия хрома к границе зерна восстанавливает необходимое для надежной пассивации количество хрома на границах зерен и ликвидирует возникшую склонность к MKK. Легирование стали элементами, образующими более стабильные карбиды, чем хром (титаном, ниобием, танталом), а также уменьшение содержания углерода, снижает вероятность возникновения склонности хромо-никелевых сталей к MKK при нагреве в опасном интервале температур. В случаях, когда содержание углерода в стали типа 18-10 не достигает 0,03%, стали свойственна высокая устойчивость против MKK даже без введения в нее дополнительного количества активных карбидообразующих элементов.

Молибден вводится в стали типа 18-10 в количестве 2—3%. Он является ферритообразующим элементом. Поэтому для сохранения аустенитного состояния введение молибдена требует повышение содержания никеля в стали. Молибден входит в состав пассивирующих слоев и способствует повышению их защитных свойств. Поэтому стали, легированные молибденом, проявляют более высокую коррозионную стойкость, чем стали без молибдена. По этой же причине легированные молибденом стали имеют больший инкубационный период при развитии питтинговой коррозии. В то же время легирование молибденом расширяет температурный интервал образования у-фазы, существенно ускоряя этот процесс. Это увеличивает опасность охрупчивания сталей, легированных молибденом, при эксплуатации их в интервале температур 650—950°С. Существует мнение, что легирование молибденом сопровождается изменением дислокационной структуры стали с ячеистой, с неупорядоченным расположением дислокаций, на компланарную, с расположением дислокаций по плоскостям. Стали с компланарной дислокационной структурой проявляют, как правило, пониженное сопротивление развитию трещины. Поэтому влияние молибдена на сопротивление питтинговой коррозии и хлоридному коррозионному растрескиванию неоднозначно: с одной стороны, существенно увеличивается инкубационный период разрушения, а с другой — снижается сопротивление его развитию.

Легирование кремнием, ферритообразующим элементом, несколько снижает вязкость стали и соответственно сопротивление коррозионному растрескиванию. Для сохранения исходной аус-тенитной структуры введение кремния требует повышенного содержания аустенитообразующих элементов (углерода, никеля). Положительная роль кремния связана с повышение защитных свойств поверхностных слоев, возникающих как при электрохимической коррозии, так и, особенно, при коррозии, протекающей по неэлектрохимическому механизму при высоких температурах.

Введение в сталь большего количества хрома (до 25%) и необходимого для сохранения аустенитного фазового состояния никеля (13—18%) обеспечивают еще более легкое пассивирование стали, а также еще большую устойчивость к высокотемпературным видам коррозии при сохранении таких механических свойств, как высокая вязкость и пластичность. Введение в сплав с высоким содержанием хрома и никеля молибдена и меди существенно повышает его стойкость в неорганических кислотах, особенно в серной.

Легирование стали марганцем и азотом способствует стабилизации аустенита и в ряде случаев позволяет сэкономить дефицитный в России дорогостоящий никель без ущерба для коррозионной стойкости сталей. Для изготовления оборудования перерабатывающих заводов допускается использование сталей, содержащих до 8% марганца. Чисто хромомарганцевые стали существенно уступают хромоникелевым по стойкости к питтинговой коррозии и МКК. Они более склонны к развитию 475°-й хрупкости. При сварке этих сталей в зоне термического влияния сварного соединения образуется о-фаза, в результате чего вязкость сварного шва падает. Введение в хромомарганцевую сталь никеля (до 4%) улучшает коррозионные и механические свойства этих сталей. Азот — сильный аустенитообразователь. Он позволяет существенно снизить содержание никеля в стали. Однако введение его в сталь способствует выделению второй фазы — нитридов. Это снижает гомогенность стали и делает ее менее устойчивой к коррозии.

Другой путь экономии никеля связан с использованием хромоникелевых двухфазных, феррито-аустенитных, сталей. Для изготовления нефтегазовой аппаратуры рекомендованы стали, содержащие (в %) 20—25 хрома, 5—8 никеля и до 3 молибдена. При таком составе соотношение ферритной и аустенитной фаз могут сильно различаться. Как правило, используют стали с содержанием ферритной фазы от 40 до 70%. В большинстве сред, характерных для переработки нефти и газа, стали этого класса не уступают по стойкости электрохимической коррозии сталям аустенитного класса. Считается, что по стойкости против питтинговой коррозии и хлоридного коррозионного растрескивания они даже несколько превосходят аустенитные стали, причем стойкость эта повышается по мере увеличения содержания в них ферритной фазы. Стойкость против MKK достигается путем легирования сталей титаном и ниобием и ограничения содержания углерода. По стойкости к MKK и межкристаллитному коррозионному растрескиванию феррито-аустенитные стали также не только не уступают, но превосходят аустенитные. Это связывают с тем, что, во-первых, для двухфазных сталей характерна мелкозернистая структура, а следовательно, большая протяженность границ зерен, обуславливающая меньшую концентрацию карбидных выделений. Во-вторых, при образовании карбидов типа Ме23С6 на границе аустенита с ферритом из-за высокого содержания хрома в ферритной фазе и повышенной скорости диффузии легирующих элементов в объемно-центрированной решетке аустенита облегчается выравнивание химического состава в приграничных областях, и концентрация хрома не опускается ниже допустимого уровня. По прочности аустенито-ферритные стали существенно превосходят стали аустенитного класса, что позволяет понизить металлоемкость изготавливаемых из них конструкций. Это, наряду с пониженным содержанием в них никеля, дает возможность рассматривать их как заменителей аустенитных сталей, применение которых позволяет экономить никель.

Помимо указанных коррозионно-стойких материалов на нефте- и газоперерабатывающих заводах применяют аппараты и элементы металлоконструкций, изготовленные из биметалла. В биметалле основным слоем служит углеродистая, или низколегированная, сталь, а плакирующим — нержавеющая (хромистая или хромоникелевая). Биметалл обладает рядом преимуществ по сравнению с коррозионно-стойким монометаллом. Благодаря тому, что металл основы имеет обычно более высокую прочность, чем плакирующий слой, биметаллическая металлоконструкция существенно менее металлоемка. Применение биметалла позволяет уменьшить расход дорогостоящих высоколегированных сталей. Биметалл с плакирующим слоем из стали типа 18-10 лучше противостоит питтинговой коррозии и хлоридному коррозионному растрескиванию, чем сталь типа 18-10: зародившийся питтинг не может преодолеть линию сплавления. В то же время применение биметалла требует определенной осторожности. He рекомендуется использовать биметалл для работы в средах, содержащих сероводород: продиффундировавший сквозь плакирующий слой водород способен скапливаться под плакирующим слоем и отрывать его от основного металла. Кроме того, в случае, когда плакировка — сталь типа 18-10, при сварке биметалла в зоне сплавления может образоваться мартенсит, по которому легко распространяется коррозионная трещина в наводороженном металле.

Помимо сталей (сплавов на основе железа) для изготовления элементов металлоконструкций в ряде случаев используются сплавы на основе меди (латуни) и никеля (монель-металл). Латуни хорошо противостоят питтинговой коррозии в нейтральных и слабокислых средах. Их используют для изготовления трубных пучков холодильников, предназначенных главным образом для охлаждения головного погона атмосферных колонн установок АВТ. Применение защелачивания и ингибирования головных погонов позволяет обходиться для этих целей углеродистыми сталями. Монель-металл (сплав никеля с молибденом) практически не подвергается питтинговой коррозии и хлоридному коррозионному растрескиванию даже в кислых средах, и рекомендовался для плакикрования верхней части атмосферных колонн на установках первичной переработки нефти, работавших без блока (установки) ЭЛОУ. Повсеместное введение подобных блоков и установок избавило от необходимости применения этого дорогостоящего материала. Применение латуней и монель-металла в наше время весьма ограничено и не считается перспективным. Поэтому в настоящем пособии особенности влияния их химического состава и структуры на коррозионное поведение не рассматривается.

Конструкционные легированные стали

маркируют при помощи цифр и буквенных аббревиатур (напр. 15Х, 10Г2СД, 20Х2Н4А и т.д.). Двузначное цифровое сочетание в начале марки отображает среднее содержание С в сотых долях %. Большой буквой русского алфавита обозначается название легирующего элемента, в частности: Б – (Nb), Н – (Ni), Ф – (V), В – (W), М – (Mo), Х – (Cr), Г – (Mn), П – (P), Ц – (Zr), Д – (Cu), Р –(B), Ч – редкозем, Е – (Se), С – (Si), Ю – (Al), К – (Co), Т – (Ti), А – (N) только в середине обозначения.

Цифровые значения после буквенной аббревиатуры указывает на процентное содержание легирующего элемента. Если же цифры отсутствуют, то это значит, что концентрация легирующего элемента – ≤ 1,5 %.

Основной объем легированных конструкционных сталей выплавляют в категории качественных (напр. 30ХГС).

Если в конце названия марки расположена буква «А», это значит, что данная сталь причисляется к категории высококачественных легированных сталей (напр. 30ХГСА).

Наличие буквы «А» в середине марки (напр. 16Г2АФ), говорит о том, что данная сталь была также подвергнута легированию азотом.

Буква «Ш» после черточки в конце названия марки свидетельствует о ее принадлежности к категории особовысококачественных легированных сталей (напр. 30ХГС-Ш, 30ХГСА-Ш).

Если конструкционная легированная сталь является литейной, в конце обозначения марки добавляется буква «Л» (напр. 15ГЛ, 40ХНЛ и т.д.).

Конструкционные легированные хромистые стали (0,6…1,6 % Cr), характеризуются повышенными пределами прочности, твердости и пластичности в сочетании с высокой хладостойкостью. Наличие хрома способствует также снижению относительного удлинения. Так, предел прочности обычной стали 40 составляет 580 МПа, текучести – 340 МПа, показатель относительного удлинения – 19 %. В хромистой же стали марки 40Х значения аналогичных показателей изменяются, соответственно, до 1000 МПа, 800 МПа и 13 %. Такие стали незаменимы в производстве валов, зубчатых колес, толкателей, червячных передач, метизов и другой промышленной продукции.

Конструкционные стали легированные хромом

Влияние хрома на свойства сталей

Стремление хром образовывать карбиды является средним среди других карбидообразующих легирующих элементов. При низком соотношении Cr/C содержания хрома по отношению к железу образуется только цементит вида (Fe,Cr)3C. С увеличением отношения содержания хрома и углерода в стали Cr/C появляются хромистые карбиды вида (Cr,Fe)7C3 или (Cr,Fe)23C6 или оба. Хром повышает способность сталей к термическому упрочнению, их стойкость к коррозии и окислению, обеспечивает повышение прочности при повышенных температурах, а также повышает сопротивление абразивному износу высокоуглеродистых сталей.

Карбиды хрома являются и износостойкими. Именно они обеспечивают стойкость стальным лезвиям – не зря из хромистых сталей изготавливают лезвия ножей. Сложные хроможелезистые карбиды входят в твердый раствор аустенита очень медленно – поэтому при нагреве таких сталей под закалку требуется более длительная выдержка при температуре нагрева. Хром по праву считается самым важным легирующим элементом в сталях. Добавление хрома в стали побуждает примеси, такие как фосфор, олово, сурьма и мышьяк сегрегировать к границам зерен, что может вызвать в сталях отпускную хрупкость.

Инструментальные стали, легированные Cr

В марках сталей данного назначения (напр. 9ХФ, 7X3, 3Х2В8Ф и др.) начальная цифра обозначает среднее содержание С в десятых долях %, при условии, что в стали его содержится 10 %).

В зависимости от преобладания содержащихся в составе чугуна элементов легированные чугуны условно подразделяют на классы:

- хромистых;

- никелевых;

- силицидных;

- алюминиевых и т.д.

Чугуны легированные хромом

Каждый из легирующих элементов обогащает чугун собственными специфическими свойствами.

Cr –– основной легирующий элемент – выполняет ферритообразующую и карбидообразующую функцию, обеспечивая, к тому же, высокие показатели износо-, коррозие- и термостойкости хромистых чугунов.

Придание чугунам износостойких характеристик обеспечивается благодаря наличию в их структуре карбидной упрочняющей фазы. Критерием определения степени износостойкости является обеспечиваемый карбидной фазой уровень твердости. Наивысшая износостойкость присуща чугунам, имеющим в своем составе карбиды (Cr, Fe, Mn)7С3, в два раза более твердые, чем карбиды цементитного типа. Минимальное количество содержащегося в чугуне Cr, необходимое для образования карбидов (Cr, Fe, Mn)7С3 при 3% содержании С, может колебаться в довольно широком диапазоне (11…28%).

В экономно легированных чугунах (до 2,5 % Mn и 1,5 % Ni) при 3% С содержание Cr, необходимое для получения 100 % карбидов (Cr, Fe, Mn)7С3, должно составлять >17 %.

Для того, чтобы придать высокую коррозионную стойкость чугуну, эксплуатируемому без дополнительной термообработки, требуется введение в его состав ≥ 22 % Cr при 3% содержания С.

Ni в составе чугуна, являясь аустенитообразующим элементом, способствует повышению характеристик вязкости, пластичности и устойчивости к коррозии.

Mn в составе легирующей композиции выполняет, главным образом, функцию стабилизирующего элемента и катализатора, делая процессы карбидообразования и аустенитизации более интенсивными и ровными.

Согласно ГОСТ 7769-82 наличие тех или иных специальных свойств чугуна и процентный состав химических элементов в легирующей композиции отображает маркировка. Так, например, ИЧХ4Г7Д – марка износостойкого чугуна, легированного 4% Cr, 7% Mn и до 1% Cu; ЖЧХ2,5 – марка жаростойкого чугуна, легированного 2,5% Cu; ЧХ32 – марка хромистого чугуна с содержанием до 32% Cr; ЧН19Х3Ш – марка чугуна никелевого жаропрочного, в составе которого наличествуют 19% Ni, 3% Cr с шаровидным графитом и т.д.

Легированные чугуны со специальными свойствами, в т.ч. хромистые, являются универсальным конструкционным материалом, применяемым во многих отраслях промышленности. Их широко используют при изготовлении работающих в условиях интенсивного коррозионного, абразивного и гидроабразивного износа машин и механизмов для добычи полезных ископаемых и обогащения руд, металлургии, энергетики, производства стройматериалов и строительной спецтехники, другого оборудования сходного назначения.

телефоны: 8 (495) 366-00-24 (495) 504-95-54 (495) 642-41-95

Учебные материалы

Некоторые узлы аппаратов, трубопроводы, детали машин, механизмов работают в агрессивных средах и должны иметь высокую коррозионную стойкость.

Хром является основным легирующим элементом, делающим сталь нержавеющей. При содержании в стали хрома больше 12,5 % на ее поверхности образуется защитная оксидная пленка Сr2О3. В зависимости от состава нержавеющие стали подразделяются на два основных класса:

- хромистые, имеющие после охлаждения на воздухе ферритную (Ф), мартенситно-ферритную (М-Ф) или мартенситную (М) структуру;

- хромоникелевые, имеющие аустенитную (А), аустенитно -мартенситную (А-М) или аустенитно — ферритную (А-Ф) структуру.

Хром не является дефицитным металлом, поэтому хромистые стали самые дешевые нержавеющие стали. Эти стали обладают достаточно хорошим комплексом технологических свойств. Углерод в нержавеющих сталях является нежелательным элементом, так как связывая хром в карбиды, он тем самым обедняет твердый раствор хромом, понижая их коррозионную стойкость. Чем больше содержание хрома, тем выше коррозионная стойкость хромистых сталей. Хромистые стали выпускаются трех типов:

- содержащие 13 % Сr- 08Х13 (Ф); 12Х13 (М-Ф), 20Х13 (М), 30Х13 (М), 40Х13 (М);

- содержащие 17 % Сr- 12Х17 (Ф); 08Х17Т (Ф); 14Х17Н2 (М-Ф);

- содержащие (25…28) % Сr — 15Х25Т (Ф); 15Х28 (Ф).

Все хромистые стали подвергают закалке с 1000…1100 0 С в масле с последующим отпуском для сталей ферритного класса при 700…750 0 С, для сталей мартенситного класса 200…250 0 С.

Стали 12Х13 и 20Х13 применяют для изготовления деталей с повышенной пластичностью, подвергающихся ударным нагрузкам (лопатки турбин, предметы домашнего обихода). Стали 30Х13, 40Х13 с мартенситной структурой идут на изготовление измерительного и медицинского инструмента, пружин и др.

Стали 12Х17, 15Х25Т и 15Х28 обладают более высокой коррозионной стойкостью. Их применяют для изготовления теплообменников, труб, аппаратуры, работающей в таких агрессивных средах, как дымящаяся азотная кислота, фосфорная кислота, детали аппаратов химической и пищевой промышленности. Из стали 12Х17 изготавливают теплообменники для горячих газов, трубопроводы и баки для кислот.

Источник

Влияние химического состава на механические свойства стали

Каждый химический элемент, входящий в состав стали, по-своему влияет на ее механические свойства – улучшает или ухудшает.

Углерод (С), являющийся обязательным элементом и находящимся в стали обычно в виде химического соединения Fe3C (карбид железа), с увеличением его содержания до 1,2% повышает твердость, прочность и упругость стали и уменьшает вязкость и способность к свариваемости. При этом также ухудшаются обрабатываемость и свариваемость.

Кремний (Si) считается полезной примесью, и вводится в качестве активного раскислителя. Как правило, он содержится в стали в небольшом количестве (в пределах до 0,4%) и заметного влияния на ее свойства не оказывает. Но при содержании кремния более 2% сталь становится хрупкой и при ковке разрушается.

Марганец (Mn) содержится в обыкновенной углеродистой стали в небольшом количестве (0,3-0,8%) и серьезного влияния на ее свойства не оказывает. Марганец уменьшает вредное влияние кислорода и серы, повышает твердость и прочность стали, ее режущие свойства, увеличивает прокаливаемость, но снижает стойкость к ударным нагрузкам.

Сера (S) и фосфор (Р) являются вредными примесями. Их содержание даже в незначительных количествах оказывает вредное влияние на механические свойства стали. Содержание в стали более 0,045% серы делает сталь красноломкой, т.е. такой, которая при ковке в нагретом состоянии дает трещины. От красноломкости сталь предохраняет марганец, который связывает серу в сульфиды (MnS). Содержание в стали более 0,045% фосфора, делает сталь хладноломкой, т.е. легко ломающейся в холодном состоянии. Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки.

Категории стальных сплавов

Ферритные стальные сплавы

предназначены для производства оборудования, применяемого в среде с продуктами окисления, в фармакологии и медицинской отрасли, в пищепроме, машиностроении, для изготовления теплообменного оборудования, бытовых приборов. Хромистые ферритные сплавы выдерживают воздействие растворов с аммиачным составом, азотной кислоты, селитры, фосфатных кислот и другой агрессивной среды.

Этот тип хром стали представляет прокат 400-ой серии:

- марки 08Х13, 12Х13 с небольшим углеродным содержанием, хорошими сварными особенностями, пластичные и отлично поддаются штамповке;

- сортамент 40Х13, 30Х13 отличается повышенной твердостью и прочностью. Используют для производства пружин, игл карбюраторов, медицинских инструментов;

- сплавы марки 15Х25Т, 12Х17, 15Х28 с высоким содержанием хрома не только коррозионно-устойчивы, но и окалиностойкие. Сплав 08Х17Т легирован титаном и выдерживает до 900°С.

Аустенито-ферритные сплавы.

Эта группа обладает повышенным пределом текучести, склонностью к образованию зерен с сохранением двухфазной структуры, хорошими сварными свойствами и небольшим содержанием дорогостоящего никеля. Достаточно часто используются в авиационном производстве, судостроении, в химической отрасли и нефтегазовой промышленности.

К аустенито-ферритным сплавам относятся стали по типу:

- 08Х22Н6Т – стойкая к коррозийным воздействиям. В промышленности применяется в изготовлении комплектующих газовых турбин, сварочных аппаратов и оборудования с рабочим режимом от -10 до +300°С;

- 08Х21Н6М2Т – высоколегированная жаропрочная сталь, выдерживающая до 300 С. Из нее производят реакторы, теплообменное оборудование, арматуру, трубопроводы;

- 08Х18Г8Н2Т – коррозионно-устойчивая сталь, применяемая в производстве сварных приборов, работающих в окислительной среде при температуре то -50 до 300°С.

Одной из самых востребованных сталей в современной промышленности является хромистая ферритная коррозийно-устойчивая сталь марки AISI 430 и ее отечественные аналоги. Сплав обладает:

- высокими механическими и прочностными свойствами;

- повышенной стойкостью к воздействию атмосферных явлений и окислительной среде;

- поддается всем методам обработки. Штамповка, вытяжка, перфорация, сварные работы.

Влияние химических элементов на свойства стали.

Каталог

Наш Instagram

Влияние хим. элементов на свойства стали.

Условные обозначения химических элементов:

| хром ( Cr ) — Х никель ( Ni ) — Н молибден ( Mo ) — М титан ( Ti ) — Т медь ( Cu ) — Д ванадий ( V ) — Ф вольфрам ( W ) — В | азот ( N ) — А алюминий ( Аl ) — Ю бериллий ( Be ) — Л бор ( B ) — Р висмут ( Вi ) — Ви галлий ( Ga ) — Гл | иридий ( Ir ) — И кадмий ( Cd ) — Кд кобальт ( Co ) — К кремний ( Si ) — C магний ( Mg ) — Ш марганец ( Mn ) — Г | свинец ( Pb ) — АС ниобий ( Nb) — Б селен ( Se ) — Е углерод ( C ) — У фосфор ( P ) — П цирконий ( Zr ) — Ц |

ВЛИЯНИЕ ПРИМЕСЕЙ НА СТАЛЬ И ЕЕ СВОЙСТВА

Углерод — находится в стали обычно в виде химического соединения Fe3C, называемого цементитом. С увеличением содержания углерода до 1,2% твердость, прочность и упругость стали увеличиваются, но пластичность и сопротивление удару понижаются, а обрабатываемость ухудшается, ухудшается и свариваемость.

Кремний — если он содержится в стали в небольшом количестве, особого влияния на ее свойства не оказывает.(Полезная примесь; вводят в качестве активного раскислителя и остается в стали в кол-ве 0,4%)

Марганец — как и кремний, содержится в обыкновенной углеродистой стали в небольшом количестве и особого влияния на ее свойства также не оказывает. (Полезная примесь; вводят в сталь для раскисления и остается в ней в кол-ве 0,3-0,8%. Марганец уменьшает вредное влияние кислорода и серы.

Сера — является вредной примесью. Она находится в стали главным образом в виде FeS. Это соединение сообщает стали хрупкость при высоких температурах, например при ковке, — свойство, которое называется красноломкостью. Сера увеличивает истираемость стали, понижает сопротивление усталости и уменьшает коррозионную стойкость. В углеродистой стали допускается серы не более 0,06-0,07%. ( От красноломкости сталь предохраняет марганец, который связывает серу в сульфиды MnS).

Фосфор — также является вредной примесью. Снижает вязкость при пониженных температурах, то есть вызывает хладноломкость. Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки.

ЛЕГИРУЮЩИЕ ЭЛЕМЕНТЫ И ИХ ВЛИЯНИЕ НА СВОЙСТВА СТАЛИ

Хром (Х) — наиболее дешевый и распространенный элемент. Он повышает твердость и прочность, незначительно уменьшая пластичность, увеличивает коррозионную стойкость; содержание больших количеств хрома делает сталь нержавеющей и обеспечивает устойчивость магнитных сил

.

Никель (Н) — сообщает стали коррозионную стойкость

, высокую прочность и пластичность,

увеличивает прокаливаемость

, оказывает влияние на изменение коэффициента теплового расширения. Никель – дорогой металл, его стараются заменить более дешевым.

Физические свойства и механические характеристики металла хром и его соединений

Хром – не конструкционный материал, но используется довольно широко за счет того, что обладает превосходными антикоррозийными свойствами. Хромирование защищает любой другой сплав от ржавчины. Кроме того, легирование сталей хромом придает им такую же стойкость к коррозии, которая свойственна и самому металлу.

Итак, давайте обсудим сегодня, каковы технические и окислительные характеристики материала хром, основные амфотерные, восстановительные свойства и получение металла также будут затронуты. А еще мы узнаем, каково влияние хрома на свойства стали.

Хром – металл 4 периода 6 группы побочной подгруппы. Атомный номер 24, атомная масса – 51, 996. Это твердый металл серебристо-голубоватого цвета. В чистом виде отличается ковкостью и вязкостью, но малейшие примеси азота или углерода придают ему хрупкость и твердость.

Хром часто относят к черным металлам за счет цвета его основного минерала – хромистого железняка. А вот свое название – от греческого «цвет», «краска», он получил благодаря своим соединениям: соли и оксиды металла с разной степенью окисления окрашены во все цвета радуги.

- В нормальных условиях хром инертен и не взаимодействует с кислородом, азотом или водой.

- На воздухе он сразу же пассивируется – покрывается тонкой оксидной пленкой, которая полностью перекрывает кислороду доступ к металлу. По той же причине вещество не взаимодействует с серной и азотной кислотой.

- При нагревании металл становится активным и вступает в реакции с водой, кислородом, кислотами и щелочами.

Для него характерна объемно-центрированная кубическая решетка. Фазовые переходы отсутствуют. При температуре в 1830 С возможен переход к гранецентрированной решетке.

Однако у хрома есть одна интересная аномалия.

При температуре в 37 С некоторые физические свойства металла резко меняются: изменяется электросопротивление, коэффициент линейного расширения, падает до минимума модуль упругости и повышается внутреннее трение.

Связано это с прохождением точки Нееля: при этой температуре вещество меняет свои антиферромагнитные свойства на парамагнитные, что представляет собой переход первого уровня и означает резкое увеличение объема.

Химические свойства хрома и его соединений описаны в этом видео:

Физические характеристики металла зависят от примесей до такой степени, что сложным оказалось установить даже температуру плавления.

- Согласно современным измерениям температура плавления считается величина в 1907 С. Металл относится к тугоплавким веществам.

- Температура кипения равна 2671 С.

Ниже будет дана общая характеристика физических и магнитных свойств металла хром.

Общие свойства и характеристики хрома

Физические особенности

Хром относится к наиболее устойчивым из всех тугоплавких металлов.

- Плотность в нормальных условиях составляет 7200 кг/куб. м, это меньше чем у железа.

- Твердость по шкале Мооса составляет 5, по шкале Бринелля 7–9 Мн/м2. Хром является самым твердым металлом из известных, уступает только урану, иридию, вольфраму и бериллию.

- Модуль упругости при 20 С составляет 294 ГПа. Это довольно умеренный показатель.

Благодаря строению – объемно-центрированная решетка, хром обладает такой характеристикой, как температура хрупко-вязкого периода.

Вот только когда речь идет об этом металле, эта величина оказывается сильно зависящей от степени чистоты и колеблется от -50 до +350 С.

На практике раскристаллизированный хром никакой пластичностью не обладает, но после мягкого отжига и формовки становится ковким.

Прочность металла также растет при холодной обработке. Легирующие добавки тоже заметно усиливают это качество.

Далее представлена краткая характеристика теплофизических свойств хрома.

Теплофизические характеристики

Как правило, тугоплавкие металлы имеют высокий уровень теплопроводности и, соответственно, низкий коэффициент теплового расширения. Однако хром заметно отличается по своим качествам.

В точке Нееля коэффициент теплового расширения совершает резкий скачок, а затем с увеличением температуры продолжает заметно расти. При 29 С (до скачка) величина коэффициента составляет 6.2 · 10-6 м/(м•K).

Теплопроводность подчиняется этой же закономерности: в точке Нееля она падает, хотя и не столь резко и уменьшается с возрастанием температуры.

- В нормальных условиях теплопроводность вещества равна 93.7 Вт/(м•K).

- Удельная теплоемкость в тех же условиях – 0.45 Дж/(г•K).

Электрические свойства

Несмотря на нетипичное «поведение» теплопроводности хром является одним из лучших проводников тока, уступая по этому параметру только серебру, меди и золоту.

- При нормальной температуре электропроводность металла составит 7.9 · 106 1/(Ом•м).

- Удельное электрическое сопротивление – 0.127 (Ом•мм2)/м.

До точки Нееля – 38 С, вещество является антиферромагнетиком, то есть, под действием магнитного поля и при его отсутствии никаких магнитных свойств не проявляется. Выше 38 С хром становится парамагнетиком: проявляет магнитные свойства под действием внешнего магнитного поля.

В природе хром встречается только в связанном виде, поэтому попадание чистого хрома в организм человека исключено. Однако известно, что металлическая пыль раздражает ткани легких, через кожу не усваивается. Сам металл не токсичен, но о его соединениях этого сказать нельзя.

- Трехвалентный хром оказывается в окружающей среде при добыче хромовой руды и ее переработке. Однако в организм человека может попасть и в составе пищевой добавки – пиколината хрома, используемой в программах по уменьшению веса. Как микроэлемент трехвалентный металл участвует в синтезе глюкозы и необходим. Избыток его, судя по исследованиям, определенной опасности не представляет, поскольку не всасывается стенками кишечника. Однако в организме он может накапливаться.

- Соединения шестивалентного хрома токсичны более чем в 100–1000 раз. Попасть в организм он может при производстве хроматов, при хромировании предметов, при некоторых сварочных работах. Соединения шестивалентного элемента являются сильными окислителями. Попадая в ЖКТ, они вызывают кровотечение желудка и кишечника, возможно с прободением кишечника. Через кожу вещества почти не всасываются, но оказывают сильное разъедающее действие – возможны ожоги, воспаления, появление язв.

Такое же действие соединение производит и на дыхательную систему, но учитывая большую чувствительность слизистой, здесь картина более разрушительна.

Хром – обязательный легирующий элемент при получении нержавеющих и жаропрочных сталей. Его способность противостоять коррозии и передавать это качество сплавам остается самым востребованным качеством металла.

Химические свойства соединений хрома и его окислительно-восстановительные свойства рассмотрены в этом видео:

Влияние легирующих элементов на свойства стали

прочности приобретает после отпуска при 550°; между тем сопротивление удару в первом случае 10, а во втором — 7 кгм/см 2 .

Таким образом, следует считать, что кремний в количестве примерно до 1,5% оказывает скорее положительное влияние на свойства улучшенной стали; кремнистые стали, содержащие до 1,5% Si, при обработке на одинаковую твердость с нелегированными обладают несколько более высоким запасом вязкости, а при равной температуре отпуска превосходят нелегированную сталь по показателям прочности, уступая ей, однако, в отношении вязкости. Вместе с тем введение в улучшаемую сталь значительного количества кремния (более 2% Si) сопровождается ухудшением ее вязкости и температурного запаса вязкости.

Марганец. На рис. 191 показано влияние марганца на предел прочности и относительное удлинение улучшенной стали с различным содержанием в ней углерода. Из рисунка видно, что с увеличением содержания в стали марганца предел прочности несколько возрастает, а относительное удлинение, наоборот, снижается. Характерно, что чем ниже содержание в стали углерода, тем заметнее действие марганца.

Влияние марганца на общий комплекс механических свойств улучшенной стали с одинаковым содержанием углерода показано по данным автора в табл. 68. Увеличение содержания марганца с 0,45 до 1,35% сравнительно слабо отражается на механических свойствах стали, содержащей 0,25—0,28% С; при более высоком содержании марганца (до 2,79%) наблюдается существенное повышение показателей прочности при одновременном значительном снижении пластичности и ударной вязкости.

Более заметно влияние марганца в случае испытания на удар при отрицательных температурах. На рис. 192 по данным автора показано влияние марганца на ударную вязкость образцов, обработанных на твердость 228—217 Нв при различных температурах испытания. Как видно из приведенных данных, увеличение содержания марганца с 0,45 до 1,35% вызывает некоторое повышение температурного запаса вязкости, но и в этом случае сталь с 2,79% Мп обнаружила высокую склонность к хрупкому разрушению.

Отрицательный эффект влияния повышенных количеств марганца на вязкость термически улучшенной стали с 0,35—0,40 % С был установлен также В. Д. Садовским и Н. П. Чупраковой, которые сделали вывод, что «только при содержании марганца, не превышающем 1,5%, можно рассчитывать на хорошую ударную вязкость».

Существуют, однако, указания о том, что при низком содержании в стали углерода присутствие значительных количеств марганца (до 3—5%) не вызывает ухудшения вязкости термически улучшенной стали.

На рис. 193 показано влияние марганца на механические свойства стали с различным содержанием углерода после закалки с 900° и высокого отпуска при одинаковой температуре. В случае содержания углерода в пределах 0,09—0,14%, даже при 4% Мп, ударная вязкость неизменно сохраняется на весьма высоком уровне, в то время как предел прочности и предел текучести возрастают.

В стали с 0,25—0,37% С увеличение содержания марганца выше 3% сопровождается снижением вязкости. И. Е. Конторович считает, что: «стали с низким содержанием углерода (0,12—0,15%) и 3—5% марганца имеют высокие механические -свойства. Резкое снижение вязкости обнаруживается только у сталей с более высоким содержанием углерода при таком же содержании марганца».

Аналогичного мнения придерживаются и некоторые другие авторы.

Таким образом, в термически улучшаемых сталях отрицательное влияние больших количеств марганца обнаруживается только в присутствии значительного количества углерода, при

чем чем ниже содержание углерода, тем выше может быть допущено содержание в стали марганца. По крайней мере, при содержании до 1,8—2,0% Мп еще нельзя констатировать вредного его действия на среднеуглеродистую конструкционную сталь

(0,2—0,4% С). Это подтверждается также широким опытом использования марганцовистых сталей в промышленности.

Хром. Влияние хрома на механические свойства стали после закалки и высокого отпуска показано в табл. 69. Из данных таблицы видно, что в стали, отпущенной при 600°, увеличение содержания хрома сопровождается повышением прочности и некоторой потерей вязкости при сохранении пластичности примерно на одном уровне. Влияние хрома несколько ослабевает в случае отпуска стали при 650°. Это объясняется тем, что хром замедляет выделение и коагуляцию карбидов при отпуске, несколько повышает температуру рекристаллизации а-фазы и потому заметно задерживает разупрочнение стали при 600°. Однако эффект его действия резко ослабляется при 650°, поскольку температурный район отпуска в этом случае оказывается сильно смещенным от тех зон, в которых развивается карбидообразование (500—550°), а также рекристаллизация (550—600°) ос-фазы в хромистых сталях при отпуске.

Ввиду того, что с повышением содержания хрома при одинаковой температуре отпуска показатели прочности возрастают, истинное влияние хрома на ударную вязкость оказывается «замаскированным». Более надежные представления о действии хрома на ударную вязкость могут быть получены путем сравнения свойств при условии одинаковой прочности или твердости стали.

На рис. 194 показано влияние хрома на ударную вязкость стали с различным содержанием углерода, обработанной на предел прочности, равный 100 кг/мм 2 . Из рисунка видно, что при

Автор:

Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Коррозионная стойкость хромистых сталей

Хромистые стали обладают повышенной стойкостью как к электрохимической (низкотемпературной), так и к химической (высокотемпературной) коррозии.

Коррозионная стойкость хромистых сталей возрастает по мере повышения содержания хрома в сплаве скачкообразно. Существенное повышение коррозионной стойкости наблюдается при содержании хрома в стали сначала при 11,8% (соотношение мольных долей железа и хрома 1:8), а затем при 23,7% (соотношение мольных долей железа и хрома 2:8). Тамман связывал эту закономерность с упорядоченным расположением ионов обоих металлов в кристаллической решетке твердого раствора. По Тамману, при достижении соотношения мольных долей металлов с разной коррозионной стойкостью 1:8 в решетке появляются плоскости, особо богатые катионами защищающего компонента.

В средах, содержащих электролит, коррозионная стойкость хромистых сталей объясняется высокой склонностью к пассивации.

Она возрастает по мере повышения содержания хрома примерно до 11—12% (рис. 5.14). В сталях, содержащих меньшее количество хрома, пассивирующие слои состоят в основном из оксидов железа, возможно, с внедренными атомами хрома. При содержании хрома 11—12% и более и невысоком содержании углерода (до 0,2%) пассивирующие слои представляют собой тонкие пленки, состоящие главным образом из Cr2O3. Сталь подобно хрому приобретает способность к самопассивации. Именно поэтому нержавеющие стали содержат в своем составе не менее 12% хрома (стали 08X13,20X13 и др.). В то же время повышение содержания углерода в стали способствует разблагораживанию потенциала и снижению коррозионной стойкости. При увеличении содержания углерода до 0,3—0,4% сталь, содержащая 13—15% хрома, не пассивируется в воздушно-аэрируемых растворах.

Хромистые стали, содержащие 13% и более хрома, хорошо сопротивляются питтинговой коррозии и хлоридному коррозионному растрескиванию в нейтральных и слабощелочных средах. Хром является основным компонентом, препятствующим активирующему действию хлорид-ионов и ионов других галогенов на нержавеющую сталь. Повышение его содержания облегчает пассивацию стали в присутствии хлорид-ионов. Введение в хромистую сталь никеля способствует облегчению активирующего воздействия галогенид-ионов на поверхность нержавеющей стали за счет смещения потенциала в область положительнее потенциала питтингообразования. Такие стали проявляют склонность как к питтинговой коррозии, так и к хлоридному коррозионному растрескиванию. Существенное легирование никелем (более 6%) изменяет фазовое состояние стали. Аустенит хромо-никелевых сталей лучше сопротивляется развитию трещины, чем феррито-перлитная или, тем более, мартенситная структура хромистых. Тем не менее в большинстве случаев хромистые стали с феррито-перлитной структурой типа 08X13 проявляют более высокую стойкость к хлоридному коррозионному растрескиванию, чем аустенитные хромо-никелевые, в нейтральных средах, содержащих хлориды. На установках ABT для изготовления корпусов ректификационных колонн широко используется двухслойная сталь с плакирующим слоем из стали 08X13. Вследствие того, что в пусковой период, во время остановок на ремонт и во время пропаривания создаются условия для развития хлоридного коррозионного растрескивания, не рекомендуется заменять ее биметаллом с плакирующим слоем из стали 12Х18H10Т.

Появление мартенсита, например в процессе сварки, резко снижает стойкость хромистых сталей ко всем видам коррозионного растрескивания. В кислых средах стойкость хромистых сталей к питтинговой коррозии и хлоридному коррозионному растрескиванию недостаточно высокая независимо от структуры стали.

Нержавеющие хромистые стали подвержены межкристаллитной коррозии. Для повышения стойкости к MKK их легируют титаном или ниобием (до 1%), снижают содержание углерода (до 0,01%). В нефтеперерабатывающей промышленности на участках, где возможна MKK или межкристаллитное коррозионное растрескивание под действием серной или сернистой кислоты (печные змеевики и реакторное оборудование установок гидроочистки и риформинга), стараются избегать применения хромистых сталей из-за их недостаточной коррозионной стойкости в рабочих средах соответствующего оборудования.

Во влажных сероводородсодержащих средах поведение хромистых сталей в общем соответствует их поведению в электролитах: стойкость к общей коррозии повышается по мере увеличения в них содержания хрома. Так, в растворах сероводорода, не содержащих соляной кислоты, наблюдалась следующая скорость коррозии у различных сталей (в мм/год): Ст 3 — 0,21; 15X5M — 0,04; Х8 — 0,02; 08X13 — 0,01. Однако уже небольшие добавки HCl резко снижали стойкость хромистых сталей к общей и питтинговой коррозии. Поэтому хромистые стали не рекомендуется использовать для изготовления низкотемпературного оборудования, контактирующего с кислыми хлорид-содержащими растворами сероводорода. Нейтрализация и защелачивание рабочей среды расширяют возможность применения хромистой стали в присутствии сероводорода. В растворах сероводорода хромистые нержавеющие стали проявляют большую устойчивость к наводороживанию даже в кислых средах, чем углеродистые. К сероводородному коррозионному растрескиванию стали 08X13, 12X13 и 12X17 проявляют повышенную стойкость. К щелочному KP в условиях, реализующихся при переработке нефти и газа, они стойки и не уступают сталям аустенитного класса.

В средах с высоким содержанием CO2 хромистые стали как с S, так и с 13% хрома практически не отличаются по коррозионной стойкости от углеродистых.

В растворах гликолей (условия, имитирующие работу отпарной колонны при регенерации ДЭГ) хромистые стали, содержащие 5% хрома, нестойки. Сталь 08X13 стойка в отсутствие хлоридов при pH > 4. При наличии в среде хлорид-ионов в кислых средах возможна питтинговая коррозия.

Что касается стойкости хромистых сталей к видам коррозии, протекающей по неэлектрохимическому механизму, то практически ко всем видам разрушений они проявляют высокую стойкость.

Жаростойкость хромистых сталей (сопротивление высокотемпературному окислению кислородом) повышается по мере увеличения в них хрома. В сталях, содержащих 5—9% хрома, атомы хрома, внедренные в оксидную пленку, снижают ее проводимость и увеличивают защитные свойства. В сталях с 12% хрома поверхность защитного оксида практически полностью состоит из оксида хрома.

На рис. 5.15 показана зависимость скорости коррозии некоторых сталей от температуры.

В табл. 5.4 приведены значения температуры, при которых окалинообразование становится недопустимо высоким в условиях высокотемпературного окисления кислородом.

Что касается стойкости хромистых сталей к ванадиевой коррозии, то сведения об этом весьма скудны. Известно, что V2O5 образует с ванадатом хрома эвтектику с температурой плавления 6650С. Это дает основания полагать, что хромистые стали не должны проявлять стойкость к ванадиевой коррозии.

К высокотемпературной сероводородной коррозии хромистые стали проявляют высокую стойкость. Считается, что она обусловлена особым строением защитной пленки, возникающей на поверхности металла. Внешний слой этой пленки рыхлый, состоит из сульфидов железа и практически не обладает защитным действием. Внутренний характеризуется плотным строением, прочно сцеплен с металлом. В состав его кристаллической решетки входят как атомы серы и железа, так и атомы хрома, причем содержание хрома в пленке может превышать таковое в металле. Следует иметь в виду, что влияние легирования стали хромом на стойкость к BTCK в присутствии водорода зависит от парциального давления сероводорода в рабочей среде. При малом парциальном давлении сероводорода (до 10в-5 МПа) стойкость к BTCK монотонно возрастает с повышением содержания в стали хрома от 0 до 15%. При более высоком парциальном давлении сероводорода в среде (до 2*10в-4 МПа) стойкость к BTCK практически не меняется до 12% хрома в стали и резко увеличивается при дальнейшем повышении его содержания до 15%. Увеличение содержания хрома в стали сверх 20% практически не сказывается на его стойкости к BTCK.

По отношению к средам, содержащим нафтеновые кислоты, хромистые стали проявляют более высокую стойкость, чем углеродистые. Скорость коррозии в этих средах падает в ряду сталь углеродистая — сталь с 4% хрома — сталь с 13% хрома. Тем не менее стойкость хромистых сталей оказывается недостаточной для обеспечения надежной эксплуатации оборудования даже при легировании стали 17% хрома.

Хром является одним из основных легирующих элементов, повышающих стойкость стали к водородной коррозии. Это, как указывалось выше, связано с тем, что процесс водородной коррозии определяется разложением цементита в присутствии водорода при высоких температурах. Хром, образуя более устойчивые карбиды, чем цементит (карбид железа), препятствует водородной коррозии. Соответственно содержание углерода в стали тоже влияет на ее стойкость к этому виду разрушения. Чем больше в стали углерода, тем больше хрома требуется, чтобы связать его в устойчивый карбид типа (Cr, Fe)23C6. Так, при 600°С и давлении водорода 80 МПа водородоустойчивость стали достигается при наличии в ней не менее 10% хрома. При меньшем содержании хрома образуются недостаточно устойчивые карбиды и стойкость к водородной коррозии не достигается. На рис. 4.13 приведены области применения ряда хромистых сталей в условиях, вызывающих водородную коррозию.

Хром против нержавеющей стали: в чем разница?

Хромирование Сталь и изделия из нержавеющей стали буквально наводнили рынки. Они используются для изготовления зданий, автомобильных деталей, посуды и многих других применений.

Что выбрать: хромированную сталь или нержавеющую сталь?

Это вопрос, который вы, вероятно, зададите. Хотя они могут казаться одним и тем же, между ними есть много различий.

Кроме того, для некоторых приложений может потребоваться использование хромированной стали, тогда как для других приложений подходит нержавеющая сталь.

Определение: хром против нержавеющей стали

Что такое хромированная сталь

Хромированная сталь — это любая сталь, смешанная с хромом с целью предотвращения ржавления. Этот тип стали подвергается процессу, известному как хромирование.

Именно благодаря хромированию на поверхность стального металла наносится определенный процент хрома.

В результате получается блестящий стальной металл, который выглядит привлекательно для глаз. Помимо внешнего вида, хромирование играет некоторую защитную роль. Предотвращает ржавчину и коррозию стали.

Что такое нержавеющая сталь?

Нержавеющая сталь представляет собой тип металлического сплава, который включает сталь, смешанную с другими элементами, такими как хром, углерод, молибден, никель, кремний и алюминий.

Эти элементы смешиваются в определенном процентном соотношении, что приводит к получению различных марок нержавеющей стали. Например, одна сталь содержит 10% никеля, а другая — 12% никеля.

Не следует ожидать, что две марки нержавеющей стали будут иметь одинаковые свойства.

Наличие никеля увеличивает прочность нержавеющей стали. Сталь не будет легко царапаться или подвергаться коррозии. Также нержавеющая сталь устойчива к ржавчине.

Легированные никелем стали обеспечивают успех

Марагеновая сталь с 18% содержанием никеля обладает усталостной прочностью при ударных нагрузках, необходимой для посадочных шасси самолётов

Легированные стали включают в себя большое разнообразие материалов на основе железа. Доля никеля в них варьируется от ничтожно малых величин в одних легированных сталях (~0.3%) до 20% в мартенситностареющих (марагеновых) сталях. Каждый сплав разработан таким образом, чтобы обеспечивать сочетание показателей прочности, твёрдости, износоустойчивости или ударной вязкости, превосходящее нелегированные углеродистые стали. Такие сплавы, как правило, используются в оборудовании, которое транспортирует электроэнергию, формует или режет металл, а также применяется при низких температурах, при которых у углеродистых сталей теряется необходимый уровень ударной вязкости. Для простоты и в зависимости от тех или иных их свойств, важных для определённых конечных областей использования, легированные стали можно разделить на несколько типов. Легированные никелем стали критически важны для инструментальной промышленности — т.е. производства инструментов и механизмов, используемых для производства других инструментов и механизмов.

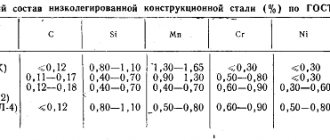

Типовой химический состав некоторых важных никельсодержащих легированных сталей

Упрочняемая низколегированная сталь

Эти стали относятся к той категории чёрных металломатериалов, механические свойства которых лучше, чем у нелегированных углеродистых сталей. Этого добиваются с помощью добавления легирующих элементов, таких как никель, хром и молибден, с последующими закалкой (быстрым охлаждением) и отпуском (термической обработкой). Эти химические элементы, будучи растворёнными в аустените до быстрого охлаждения, увеличивают упрочняемость сплава. Никель дополняет эффект упрочнения, который вызывают хром и молибден; кроме того, он важен для придания ударной вязкости твёрдой мартенситной микроструктуре, возникающей в результате быстрого охлаждения и последующего отпуска при помощи термообработки.

Сравнение типовых механических показателей марки AISI 4340 в состоянии отжига, закалки и отпуска с углеродистой сталью марки AISI 1045

Инструментальная сталь

«Инструментальная сталь» — это термин, применяемый к разным высокопрочным и устойчивым к истиранию сталям, используемым для штамповки (тиснение или прессование), резки и обрезки, формовки, а также в инструментах ударного действия, таких как молотки (промышленные или для индивидуального пользования). Способ их термообработки подобен термообработке упрочняемой низколегированной стали.

В закалённых на воздухе инструментальных сталях снижена деформация, вызываемая быстрым охлаждением в воде, и они обладают оптимальным соотношением износостойкости и ударной вязкости.

Инструментальные стали для пресс-форм — это низколегированные углеродистые стали, подвергнутые формовке, а потом поверхностному науглероживанию, упрочнению и затем отпуску, чтобы добиться высокой поверхностной твёрдости, что делает их идеальными для использования в пресс-формах и штампах для литья под давлением.

Высокопрочный низколегированный сплав

(самопассивирующаяся сталь, стойкая к атмосферной коррозии)

Более мелкая зернистая структура этих сталей обеспечивает повышенную прочность в сравнении с нелегированными углеродистыми сталями. Подобной мелкозернистости можно добиться, влияя на температуры фазового перехода таким образом, что превращение аустенита в феррит и перлит происходит при более низкой температуре во время воздушного охлаждения. При низкоуглеродных уровнях, свойственных высокопрочным низколегированным сталям, такие химические элементы, как кремний, медь, никель и фосфор, особенно эффективны для получения мелкозернистого перлита.

Добавки хрома, меди и никеля приводят к формированию устойчивого слоя ржавчины, который сцепляется с основным металлом. Пористость его структуры намного меньше, чем у слоя ржавчины, формирующегося на обычной структурной стали. В результате снижается интенсивность коррозии, что позволяет использовать эти стали без износостойкого покрытия.

На таблице внизу показано различие механических свойств углеродистой структурной стали марки ASTM А36 и высокопрочной низколегированной структурной стали марки STM A588 класса C.

Никельсодержащая сталь

Ферритные стали с высоким содержанием никеля, как правило, выше 3%, широко используются в оборудовании и особых областях применения, связанных с воздействием температур от 0 °C до — 196 °C, в числе которых цистерны для хранения сжиженных углеводородов, а также конструкции и механизмы, рассчитанные на применение в холодных регионах. В этих сталях используется эффект включения никеля на снижение температуры перехода из вязкого состояния в хрупкое, что тем самым повышает ударную вязкость при низких температурах.

В углеродистых и большинстве низколегированных сталей по мере снижения температуры ниже 24 °C (75 °F) растут прочность и твёрдость, при этом пластичность при растяжении и ударная вязкость снижаются. Никель улучшает показатель ударной вязкости при низких температурах, что отражено в результатах ударной вязкости по Шарпи на рис. 1.

Рис. 1: Влияние никеля на ударную вязкость нормализованных и отпущенных полудюймовых (1.27 см) пластин низколегированной углеродистой стали

9-процентная никельсодержащая сталь, впервые использованная в защитной оболочке цистерн для жидкого кислорода в 1952 г., с тех пор в основном применялась во внутренней обшивке цистерн для сжиженного газа. Её предпочли аустенитным нержавеющим сталям из-за сочетания высокой прочности и надёжной ударной вязкости при очень низких температурах, вплоть до -196 °C.

Мартенситностареющая (марагеновая) сталь

Марагеновые стали представляют собой низкоуглеродистые ферроникелевые сплавы, содержащие около 18% никеля и дополнительно легированные кобальтом, молибденом, титаном и другими химическими элементами. Эти сплавы закаливают до получения мартенситной структуры, после чего подвергают дисперсионному упрочнению в процессе термообработки при температурах 480-500 °C, что способствует выделению интерметаллических соединений, таких как Ni3Mo и Ni3Ti. Эти стали обладают высокой ударной вязкостью, а их усталостная прочность при ударных нагрузках указывает на то, что они пригодны для использования в ситуациях повторяющихся динамических нагрузок — например, в деталях электромеханических устройств.

Привлекательные свойства марагеновых сталей можно кратко сформулировать следующим образом:

- Сверхвысокопрочные при комнатной температуре

- Легко поддаются термообработке, ведущей к минимальной деформации

- Великолепная ударная вязкость в сравнении со сталью того же уровня прочности, но после закалки и отпуска

- Легко монтируются, обладают хорошей свариваемостью

Термообработка упрочняемых низколегированных сталей при относительно низкой температуре приводит к намного меньшей деформации, чем при их быстром охлаждении, что делает их предпочтительными для применения в длинных и тонких деталях.

Хотя количество идущего в эти легированные стали никеля меньше, чем объём его потребления в производстве нержавеющих сталей, разнообразие таких сталей значительно, а с промышленной точки зрения они незаменимы.

Институт никеля осуществляет бесплатное техническое консультирование инженеров и разработчиков спецификаций по выбору наиболее подходящего материала для их проектов.

www.nickelinstitute.org

Настоящая таблица иллюстрирует различие механических свойств углеродистой структурной стали марки ASTM А36 и высокопрочной низколегированной структурной стали марки STM A588 класса C.

Как отличить нержавеющую сталь от хрома?

Несомненно, отличить нержавеющую сталь от хромовой — непростая задача. На первый взгляд два металла могут показаться одинаковыми.

Хорошая новость в том, что есть способы отличить хромовую сталь от нержавеющей стали.

Один из способов — использовать магнит. Если кусок магнита прилипает к металлу, значит, это не нержавеющая сталь. Это связано с тем, что нержавеющая сталь считается немагнитной. С другой стороны, хромированная сталь может удерживать кусок магнита.

Еще один способ отличить хромированную сталь от нержавеющей — по внешнему виду или внешнему виду.

Хромированная сталь имеет яркий и блестящий вид, а нержавеющая сталь известна своим атласным внешним видом.

Однако использование визуального метода различения хромовой и нержавеющей стали также может ввести вас в заблуждение.

Это возможно, потому что некоторые виды металлической отделки могут сделать нержавеющую сталь яркой и блестящей. Вы можете предположить, что это хромированная сталь, но это не так.

Если вы не уверены, просто проконсультируйтесь со специалистами по металлу для получения четких и кратких разъяснений.

Прочность: хром против нержавеющей стали

Хром более долговечный, чем нержавеющая сталь? При правильном уходе хромированная сталь способна служить вам долгие годы. Он долговечен при правильном использовании и в правильных условиях.

Идеальная среда для хромовой стали — сухие участки. В этом месте также не должно быть элементов, которые могут вызвать щелевую и химическую коррозию.

После проникновения хромовой стали высока вероятность того, что она начнет ржаветь. Есть много вещей, которые могут проникнуть сквозь поверхность хромистой стали. К ним относятся зажимные приспособления, дверной проем и металлические инструменты.

Как только процесс ржавчины начался, она может быстро распространиться под слоем хрома.

Хромированная сталь не является полностью надежной с точки зрения долговечности.

С другой стороны, нержавеющая сталь, вне всяких сомнений, зарекомендовала себя как один из самых прочных металлов. Я прослужу вам долгие годы без повреждений от коррозии или ржавчины.

Изделия из нержавеющей стали имеют тенденцию быть дорогими, и это связано с прочностью этого металла. Эта особенность также делает его идеальным не только для широкого спектра приложений, но и для тяжелых и опасных приложений.

Хром дороже нержавеющей стали?

Что касается стоимости, вы заплатите меньше за хромистую сталь, чем за нержавеющую сталь. Это ожидаемо, поскольку нержавеющая сталь обладает множеством желаемых свойств, чем хромированная сталь.

Как мы уже говорили, одно из свойств — это прочность и долговечность. Нержавеющая сталь прочнее и долговечнее хромированной стали.

Итак, если у вас ограниченный бюджет, предпочтительным металлом должна быть хромированная сталь. Однако это все равно будет зависеть от области применения металла.

Плюсы и минусы: хромирование стали по сравнению с нержавеющей сталью.

Давайте посмотрим на преимущества и недостатки использования хромированной или нержавеющей стали.

Плюсы хромированной стали

-Блестящая и привлекательная отделка

-Не дороже нержавеющей стали

— Имеет элементы современности

-Прочный при правильном использовании

Минусы хромистой стали

-Требует регулярного ухода, чтобы сохранить свой блестящий вид

-Можно легко поцарапать

-Не такой прочный, как нержавеющая сталь

-Показывает отпечатки пальцев и даже частицы пыли

Плюсы нержавеющей стали

-Обладает отличной коррозионной стойкостью

— требует меньшего обслуживания, чем хромированная сталь

-Доступен в разных классах

Минусы

-Не выглядит визуально менее привлекательно, чем хромированная сталь

-Он создает видимые отпечатки пальцев и пыль.