Легированные стали

Элементы, содержание которых превышает обычное предельное значение, указанное в стандартах, называются легирующими добавками. Изменение химического состава металла путем введения легирующих добавок называется легированием стали. Основные цели легирования:

- повышение прокаливаемости;

- получение специфических прочностных свойств;

- вызов желаемых структурных изменений;

- получение специальных химических или физических свойств;

- улучшение и упрощение технологии термообработки;

- повышение коррозионной стойкости и устойчивости к различным температурам.

Исходя из вышесказанного следует, что легирование стали – это металлургический процесс плавки, в ходе которого в него вводятся различные добавки. Добавление легирующих элементов производится двумя способами:

- Объемным – компоненты проникают в глубинную структуру материала путем их добавления в шихту или расплав.

- Поверхностный – введение легирующих компонентов только верхний слой стали, на глубину 1-2 мм. Такой способ придает материалу определенные свойства, к примеру, антифрикционные.

Свойства и назначение

Наиболее часто используемыми легирующими элементами являются никель, марганец, хром, кремний, свинец, селен и бор. Менее часто используются алюминий, медь, ниобий, цирконий и вольфрам.Назначение этих элементов очень разнообразно, и при использовании в нужных пропорциях стали получают с определенными характеристиками, которые, однако, не могут быть достигнуты с обычными углеродистыми сталями.Сплавы обычно классифицируются с учетом элементов, содержание которых наиболее велико, и которые называются базовыми компонентами. Элементы, которые находятся в меньшей пропорции, рассматриваются как вторичные компоненты.

Железо само по себе не особо прочное, но его прочность значительно возрастает, когда он легируется углеродом, а затем быстро охлаждается для производства стали. Некоторые характеристики стали — мягкая, полумягкая, полутвердая, твердая — в значительной степени обусловлены содержанием углерода, которое может составлять от 0,10 до 1,15%.

Риски

Некоторые ферросплавы производятся и используются в форме мелких частиц; переносимая по воздуху пыль представляет собой потенциальную опасность токсичности, пожара и взрыва. Кроме того, профессиональное воздействие паров при изготовлении некоторых сплавов может привести к серьезным проблемам со здоровьем. Ряд сплавов олова опасен для здоровья (особенно при высоких температурах) из-за вредных свойств металлов, с которыми можно легировать олово (например, свинец).

Практическое применение легирующих добавок

Никель, осмий, рутений, медь, золото, серебро и иридий легируются платиной для повышения твердости. Сплавы, образованные с кобальтом, приобрели значение благодаря своим ферромагнитным свойствам. Родий используется в качестве антикоррозийного электролитического покрытия для защиты серебра от потускнения. Родий легируется платиной и палладием, чтобы получить очень твердые сплавы.Цель легирования медью — повысить коррозионную стойкость.Также медью легируют серебро. В чистом виде серебро слишком мягкое для изготовления монет, столовых приборов и украшений, для всех областей применения оно упрочняется путем легирования медью.

Черные сплавы

Черные сплавы — это железо и его сплавы. Значительное содержание углерода делает чугун очень хрупким. Несмотря на свою хрупкость и более низкие механические свойства, чем у стали, их низкая себестоимость, простота литья и специфические характеристики делают их одним из самых ценных в мире продуктов с самым большим тоннажем производства.

Цветные сплавы

Цветные сплавы — это сплавы, которые не содержат железа или содержат относительно небольшое количество железа. Их характеристики — значительная коррозионная стойкость, высокая электро- и теплопроводность, низкая плотность и простота производства.

Нержавеющая сталь

Общие характеристики нержавейки делают ее универсальным материалом, который хорошо адаптируется к требованиям сегодняшнего дня. Любые виды сплавов имеют свои преимущества в зависимости от химического состава.

Эстетика. Существует ряд видов отделки поверхности: от матовой до глянцевой, от сатиновой до гравировки. Отделка также может быть узорчатой или окрашенной, что делает нержавеющую сталь уникальным и эстетичным материалом. Архитекторы часто выбирают этот материал для строительных работ, дизайна интерьера и городской мебели.

Механические свойства.Нержавейка обладает лучшими механическими свойствами при комнатной температуре по сравнению с другими материалами, что является преимуществом в строительном секторе, так как позволяет снизить вес на м² или уменьшить размеры элементов конструкции. Хорошая эластичность и твердость в сочетании с неплохой износостойкостью (трение, истирание, удары, эластичность…) позволяют использовать нержавейку в широком спектре проектов. Кроме того, нержавейка может устанавливаться на стройплощадке, несмотря на зимние температуры, без риска хрупкости или поломки, что не препятствует удлинению сроков строительства.

Огнеупорность. По сравнению с другими металлами, нержавейка обладает лучшей огнеупорностью в конструкции благодаря высокой температуре плавления (выше 800 °C). Нержавейка не выделяет токсичных паров. Коррозионная стойкость: при содержании хрома 10,5% нержавеющая сталь постоянно защищена пассивным слоем оксида хрома, который естественным образом образуется на ее поверхности при контакте с влажностью воздуха. При повреждении поверхности пассивный слой восстанавливается. Это обеспечивает коррозионную стойкость.

Легирующие элементы

- Хром – увеличивает прочность и твердость, повышает ударную вязкость. В инструментальные стали добавляется для повышения прокаливаемости. В случае нержавеющих сталей – определяет коррозионную стойкость.

- Никель – повышает прочность и твердость при сохранении высокой ударной вязкости. Понижает пороговую температуру хрупкости. Это влияет на хорошую прокаливаемость сталей, особенно при участии хрома и молибдена.

- Марганец — повышает твердость и прочность за счет пластических свойств. Марганцевая сталь характеризуются повышенным пределом упругости и более высокой стойкостью к истиранию.

- Кремний – в металлургическом процессе играет роль раскислителя. Его добавление увеличивает прочность и твердость стали.

- Молибден – повышает прокаливаемость сталей больше, чем хром и вольфрам. Уменьшает хрупкость металла после высокого отпуска.

- Алюминий – сильно раскисляет, предотвращает рост аустенитных зерен.

- Титан – понижает зернистость, что приводит к большей устойчивости к появлению расколов и трещин. Улучшает восприимчивость к металлообработке.

Легирующих добавок может быть несколько, и для получения тех или иных характеристик их введение может производиться на разных этапах плавки.

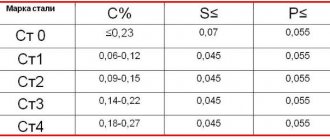

Помимо того, что в состав стали вводят различные добавки, в самом материале также присутствуют примеси, которые полностью убрать из состава невозможно:

- Углерод – способствует повышению твердости, прочности и ударостойкости. Однако его превышение в составе металла понижает пластичность и все вышеперечисленные характеристики.

- Марганец – раскислитель, защищающий от кислорода и серы.

- Сера – высоким считается ее содержание выше 0,6%, что плохо сказывается на пластичности, прочности, свариваемости и коррозионной устойчивости.

- Фосфор – ведет к повышению текучести и хрупкости, понижает вязкость и пластичность.

- Кислород, азот, водород – делают сплав более хрупким, снижают показатели его выносливости.

Никелевые стали

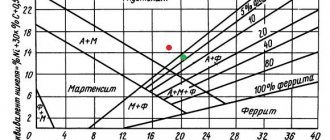

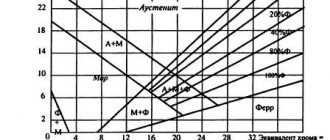

Никель, как и железо, принадлежит к переходным металлам и ферромагнитен, что позволяет получать железоникелевые сплавы со специальными свойствами. Никель имеет кубическую гранецентрированную кристаллическую решетку. Он образует с железом непрерывный ряд твердых растворов замещения. Введение никеля в железо повышает точку A4 и понижает точку A3, тем самым расширяя у-область (рис.23). Энергия активации диффузии никеля как в а-, так и в у-железе очень высока, поэтому выравнивание концентраций при нагреве происходит за очень длительное время, особенно в тех случаях, когда этот процесс идет в высоконикелевых сплавах при пониженных равновесных температурах. Диффузия никеля легче протекает в менее плотноупакованной объемноцентрированной а-решетке, чем в гранецентрированной у-решетке.

Никель сдвигает точки S и E на диаграмме состояния системы Fe-C влево, а температуры перлитного (точку A1) и ферритного (точку A3) превращений понижает. Никель широко используют для получения высоколегированной стали аустенитного класса, имеющей особые физико-химические свойства. С углеродом никель образует малоустойчивый карбид никеля NiуС, но в железоуглеродистых сплавах никель карбидов не образует и подобно кремнию является графитизирующим элементом.

В углеродистых железоникелевых сплавах, особенно при переходе из а- в у-область, наблюдается расслоение (распад однородного твердого раствора), приводящее к неоднородному распределению никеля и углерода. Эту неоднородность можно устранить, применяя длительную гомогенизацию выше 1150 °С. Никель понижает скорость роста зерна аустенита и уменьшает склонность стали к перегреву.

Введение никеля в количестве до 2 % в среднеуглеродистую сталь оказывает очень слабое влияние на изотермическое превращение аустенита. При дальнейшем увеличении содержания никеля в стали инкубационный период и время полного распада аустенита при изотермической выдержке возрастают, а температура, при которой аустенит обладает минимальной устойчивостью, понижается. Никель смещает кривые изотермического распада аустенита вниз и вправо. В высокоуглеродистой стали действие никеля на положение кривых изотермического распада аустенита проявляется меньше, чем в низко- и среднеуглеродистой. Никель увеличивает способность аустенита к переохлаждению. Это приводит к образованию различных неравновесных структур при одной и той же скорости охлаждения. Под влиянием никеля понижается температура начала мартенситного превращения (точка M), поэтому переход аустенита в мартенсит происходит при более низкой температуре.

Никель является одним из немногих элементов, при введении которого в сталь повышаются одновременно как прочностные характеристики, так и сопротивление хрупкому разрушению. Оксиды никеля легко восстановимы, поэтому среды, применяемые для спекания железа, пригодны и для железоникелевых сплавов. По данным Айзенкольба введение 5 % Ni в электролитический порошок железа (прессование при давлении 550 МПа, спекание при температуре 1400 С в течение 1 ч) повысило прочность железа с 230 до 370 МПа, а относительное удлинение — с 10 до 22 %. Дополнительное введение 0,5 % С и 0,5 % Mn увеличивает прочность до 550 МПа при уменьшении удлинения до 8 %.

В практике порошковой металлургии используют три вида никелевого порошка: электролитический, карбонильный и восстановленный (получаемый восстановлением из окислов никеля в водороде). Для легирования сталей, получаемых методом смешивания чистых порошковых компонентов, предпочтение следует отдать наиболее дисперсному и активному восстановленному никелю. Сталь, легированная восстановленным никелем, имеет наиболее гомогенную структуру, низкую пористость и, как следствие этого, высокие прочностные свойства, по величине близкие к свойствам литой кованой стали аналогичного состава.

На свойства порошковых сталей, структура которых формируется в процессе твердофазного спекания, большое влияние оказывает способ введения углерода. В спеченные стали углерод вводят в виде графита, сажи, карбидов, чугунного порошка и насыщением изделий углеродом из твердого или газового карбюризатора. Наличие в составе шихты компонентов, имеющих низкую плотность (графита, сажи), вызывает сегрегацию в смеси и приводит к неоднородности в структуре стали. Растворение графита в матрице в процессе спекания сопровождается значительной диффузионной пористостью, что снижает механические свойства спеченных сталей.

В работе в качестве углеродсодержащего компонента использовали карбонильное железо Р-20, которое содержит в состоянии поставки 0,6-0,9 % углерода. В табл. 25 приведены механические свойства сталей ЖГр0,4Н10К4М, полученной на основе безуглеродистого карбонильного железа (углерод вводили в виде мелкого коллоидного графита), и стали 40Н10К4М, при получении которой в качестве углеродсодержащего компонента использовали железо Р-20. Отсутствие в составе стали 40Н10К4М графита позволило получить однородную структуру, низкую пористость 3-5 % и более высокий уровень механических свойств.

Размер частиц никелевого порошка оказывает большое влияние на скорость растворения никеля в железной основе и на характер формирующейся структуры железоникелевых сталей. Был использован электролитический и восстановленный никелевый порошок с размером частиц 56-40 мкм и 2,5-6,0 мкм. Образцы изготавливали двукратным прессованием и спеканием по режиму: P1 = 200 МПа, T1 = 750 °С, т = 1 ч, P2 = 1000 МПа, T2 = 1000, 1100, 1200, 1300 °С в течение 3 ч и при 1300 °С в течение 1,5; 3,0; 4,5; 9,0 и 12,0 ч.

После спекания при 1000 и 1100 °С (т = 3 ч) для обоих материалов характерно образование пятнистой неоднородной структуры, состоящей из нерастворившихся частиц никеля с микротвердостью 1500-1600 МПа и железной основы. Спекание при температуре 1200 °С обеспечивает растворение никеля в у=железе с образованием вокруг частиц никеля зоны твердого раствора никеля в железе. Микротвердость незначительно снижается от центра частиц к периферийным слоям. При повышении температуры спекания до 1300 °С (т = 3 ч) в структуре материала отсутствуют ярко выраженные границы диффузионных зон и происходит выравнивание микротвердости центра частиц и периферийных слоев.

Полное растворение мелких частиц происходит после шестичасовой выдержки, но даже и в этом случае полной гомогенизации структуры не достигается. Она наступает лишь при выдержке 9 ч у материала, содержащего мелкие частицы никеля, о чем свидетельствуют данные микрорентгеноспектрального анализа и результаты измерения микротвердости.

В материале с крупными частицами никеля даже при изотермической выдержке 9 и 12 ч (Т = 1300 °С) не происходит полного растворения никеля в железной основе. Максимальная концентрация никеля, по данным микрорентгеноспектрального анализа, составляет 15 %, минимальная — 3 %.

Введение углерода в железоникелевые материалы значительно ускоряет процесс диффузии никеля в железную основу, что способствует выравниванию концентрации никеля по всему объему образца. Полная гомогенизация структуры спеченных никелевых сталей, содержащих 14 % Ni и до 0,7 % С, была достигнута при температуре 1220 С и выдержке 4 ч.

Для легирования порошковых сталей, подвергаемых последующей термической обработке, часто применяют никель в сочетании с молибденом, оксиды которого также легко восстановимы в применяемых защитных средах.

В работе исследована никельмолибденовая сталь марки IN505 (5 % Ni; 0,5 % Mo; 0,5 % С). Композиции получали путем механического смешивания исходных порошков. В качестве смазки в шихту вводили 0,75 % (по массе) стеарата цинка, который удаляли при предварительном отжиге в атмосфере водорода при температуре 500 °С. Спекание проводили в атмосфере аргона при 1300 °С в течение часа. Свойства стали IN505 после спекания и термообработки приведены в табл. 26 и на рис. 24. После отпуска при 200 С сталь имеет прочность 1270-1470 МПа и относительное удлинение 1-2 %. Наилучшее сочетание прочностных и пластических характеристик спеченная сталь в отличие от литой имеет после отпуска при 650-700 °С. Прочность достигает 780-880 МПа, при этом относительное удлинение около 4 %, т. е. не ниже, чем после спекания. Изменение температуры нагрева под закалку незначительно влияет на Механические свойства стали.

В связи с тем, что после спекания охлаждение изделий обычно происходит в холодильнике печи, были изучены свойства закаленной и отпущенной стали, а также стали, охлажденной в холодильнике печи и подвергнутой отпуску при различных температурах (рис. 25). Сравнение прочностных и пластических характеристик сталей, обработанных по двум вышеописанным режимам, показывает, что если материал предполагается использовать в состоянии после высокого отпуска (650 °С), то повторной закалки после спекания не требуется. При использовании двукратного прессования образцы прессовали при давлениях от 530 до 750 МПа, отжигали в аргоне при различных температурах (от 300 до 1300 °С), повторно прессовали при первоначальном давлении и спекали при 1300 °С в атмосфере аргона. Выжигание смазки проводили при 500 °С в атмосфере водорода непосредственно после первого прессования, за исключением образцов, предназначенных для отжига при 300 °С и обрабатываемых с целью удаления смазки после второго прессования. Образцы, предназначенные для отжига при 500 °C, не подвергали специальной обработке для удаления смазки, так как эту операцию совмещали с отжигом. Плотность образцов, полученных двукратным прессованием, выше, чем после однократного прессования (табл. 27). Более высокой плотности, как правило, соответствовала более высокая пластичность стали. Исследования влияния температуры отжига между первым и вторым прессованием на прочностные свойства стали IN505 показали, что температура 500 °С достаточна для обеспечения относительно высокой плотности изделий. При этом их свойства такие же, как свойства изделий, полученных при температуре отжига 850 °С. При температуре отжига выше 850 °С происходит спекание частиц порошка и развиваются процессы диффузии и легирования, в связи с чем повторное прессование становится менее эффективным. Влияние продолжительности отжига на свойства образцов определяли только для температуры отжига 850 °С. Увеличение продолжительности отжига свыше 30 мин не приводит к существенному изменению прочностных свойств.

Повышение давления прессования с 530 до 750 МПа как при однократном, так и при двукратном прессованиях приводит к увеличению относительного удлинения при незначительном изменении временного сопротивления разрыву.

В работе исследовали механические свойства спеченных сталей, полученных с применением высокоэнергетического скоростного прессования (табл. 28). С увеличением энергии прессования от 1600 до 3400 Дж плотность возрастает с 6,6 до 7,5 г/см3. Спрессованные образцы спекали при температуре 1300 °С в атмосфере аргона в течение 1-2 ч. Из табл. 28 видно, что для образцов, спеченных в течение двух часов, характерно повышение плотности и улучшение свойств по мере увеличения энергии прессования. Свойства образцов, спеченных в течение часа, с увеличением энергии прессования вначале повышаются, достигая максимума, а затем при максимальных значениях энергии ухудшаются.

Изменение свойств после термической обработки носит более сложный характер. Наиболее высокие свойства достигнуты при энергии прессования 2800 Дж: временное сопротивление на разрыв 910 МПа, относительное удлинение 3,8 %. Эти свойства сравнимы с лучшими свойствами образцов, изготовленных с применением двукратного прессования при давлении 750 МПа и подвергнутых такой же термической обработке.

На рис. 26 показано изменение прочностных свойств в зависимости от плотности образцов из стали IN505 для всех исследованных вариантов технологии. Несмотря на некоторую разницу в оценке свойств, можно видеть, что в исследуемых пределах плотность оказывает слабое влияние на прочность образцов, но в значительной степени определяет их пластичность. Таким образом, пластичность стали может быть повышена путем выбора режима обработки, обеспечивающего высокую плотность изделий, за исключением метода прессования при высоких давлениях, при котором образцы после спекания, несмотря на высокую плотность, имеют низкую пластичность. В этом случае, когда достигнута плотность 7,1-7,2 г/см3, метод однократного прессования и спекания имеет преимущества, как более простой. В случае необходимости получения изделий с высокой плотностью и пластичностью предпочтительнее метод двукратного прессования.

В последнее время все большее применение находят предварительно легированные порошки, получаемые распылением. В работе исследованы свойства спеченных сталей, изготовленных из предварительно легированных никелем и молибденом распыленных порошков марки Анкорстил 2000 и Анкорстил 4600 (табл. 29), производимых фирмой Хеганес, США.

Для улучшения прессуемости порошки имели низкое содержание углерода. Поэтому для получения необходимого содержания углерода в стали в шихту добавляли 0,28-0,92 % графита. Спрессованные образцы, имеющие плотность 6-7 г/см3, спекали в течение 30 мин при 1120 °С в атмосфере диссоциированного аммиака с точкой росы -23 °С. Содержание углерода в спеченных образцах составляло 0,2-0,8 % С. После спекания образцы подвергали термической обработке по следующему режиму: аустенитизация в течение 30 мин в атмосфере эндотермического газа при температурах 790-870 °C (в зависимости от содержания углерода), закалка в масле, отпуск в течение 60 мин в интервале температур 95-538 °С. Физико-механические свойства образцов исследовали непосредственно после спекания и после термической обработки.

На рис. 27 и 28 представлены зависимости изменения прочности и твердости после спекания от содержания углерода для образцов с различной плотностью после прессования. При всех значениях плотности прочность образцов возрастает с увеличением содержания, причем при более высоких значениях плотности с большей интенсивностью. Это указывает на то, что прочность в большей степени определяется структурой формируемого при спекании сплава, чем его пористостью. Твердость после спекания так же, как и прочность, повышается с увеличением содержания углерода и плотности образцов (рис. 28, 29).

При одинаковой плотности и содержании углерода образцы из более легированного порошка А4600 имеют большую прочность и твердость, чем образцы из порошка А2000. Свойства же образцов из этих порошков, спрессованных при одном и том же давлении, практически одинаковы (рис. 29). Это объясняется тем, что порошок А4600 хуже прессуется, в связи с чем для достижения заданной плотности необходимо применять более высокие давления прессования, чем для порошка А2000.

На рис. 30 показана зависимость размеров, прочности и твердости образцов после термообработки от температуры отпуска. В основном эти зависимости аналогичны для обоих порошков.

При любом содержании углерода и плотности размер образцов после термической обработки больше, чем после спекания. С повышением температуры отпуска этот процесс интенсифицируется. Твердость после термообработки возрастает с увеличением плотности и содержания углерода и уменьшается с повышением температуры отпуска. При этом с увеличением содержания углерода влияние температуры отпуска на твердость возрастает. Для образцов из порошка А2000, благодаря более высокому содержанию в нем молибдена, характерно более медленное снижение твердости с повышением температуры. Оптимальные прочностные свойства для образцов из обоих порошков достигаются при содержании углерода от 0,4 % при температуре отпуска 93 °С до 0,8 % при 315 °С. Чувствительность прочностных свойств к температуре отпуска и содержанию углерода увеличивается с возрастанием плотности. Однако свойства после термообработки так же, как и после спекания, в большей степени определяются структурой сплава, чем его пористостью.

В работе исследовано влияние термической обработки на свойства композиций Fe-Ni-Mo и Fe-Ni-Cr-Mo. Состав сталей при одинаковом содержании 1,0-5,0 % Ni и 0,5-1,0 % Mo различаются содержанием углерода. Так, в композициях Fe-Ni-Mo и Fe-Cr-Ni-Mo содержится соответственно 0,59 и 0,15 % С, а содержание хрома в последней композиции составляет 1,0-5,0 % (остальное — содержание железа).

Композиции Fe-Ni-Mo получали совместным восстановлением окислов железа, никеля и молибдена, а порошки, легированные никелем, молибденом и хромом, — путем диффузионного насыщения хромом порошка сплава Fe-Ni-Mo.

Спрессованные и спеченные образцы с пористостью 10-13 % подвергали термической обработке по схеме ПТМО, включающей холодную пластическую деформацию с последующей закалкой и отпуском. Для более полного сохранения влияния наклепа нагрев под закалку проводили ускоренно. Часть образцов подвергали контрольной обработке: замедленному нагреву деформированных образцов с выдержкой в печи 30 мин при температуре закалки. Свойства сталей после закалки в масле и отпуска в течение часа в интервале температур 150-450 °С приведены на рис. 31. Результаты свидетельствуют о сохранении влияния наклепа на свойства стали при последующей закалке. Это влияние проявляется в более высоком уровне прочности сталей, подвергнутых ПТМО, по сравнению с контрольной обработкой. Эффект упрочнения в результате наклепа сопровождается некоторым снижением пластичности.

Наиболее высоким комплексом свойств после ПТМО обладает сталь Fe-Ni-Mo. После отпуска при температуре 250 °С она имеет ов = 1200 МПа, о0,2 = 1170 МПа при относительном сужении 20 % и удлинении 4 %.

Относительно низкий уровень пластичности стали Fe-Cr-Ni-Mo по сравнению со сталью Fe-Ni-Mo, несмотря на значительно меньшее содержание углерода, может быть обусловлен остаточной пористостью этой стали (около 2 %), а также сравнительно высоким содержанием окислов. Уровень свойств, достигаемых после термомеханической обработки, в значительной мере определяется не только химическим составом сталей, но и условиями получения как исходных легированных порошков, так и спеченных заготовок.

В последнее время для повышения прочности порошковых сталей все чаще стали применять горячую обработку давлением. Наиболее широкое применение получила штамповка прессованных и спеченных заготовок. При получении порошковых сталей методом штамповки спеченных заготовок предпочтительнее применение предварительно легированных порошков, так как это позволяет сократить продолжительность спекания или штамповать предварительно нагретые неспеченные заготовки, что снижает стоимость сталей. После штамповки стали имеют пористость менее 1 %, а прочностные и пластические характеристики приближаются к свойствам литых кованых сталей аналогичного состава. Однако ударная вязкость и сопротивление хрупкому разрушению во многих случаях оказываются ниже, чем у литых сталей.

В табл. 29 приведены марки и состав легированных порошков, которые применяли для получения спеченных сталей методом горячей штамповки, а также для сравнения литых сталей близкого состава. Содержание углерода в порошках ниже, чем в литых сталях, в результате чего достигалась лучшая прессуемость порошков. Углерод вводили в состав шихты в виде графита, который служил одновременно смазкой при прессовании и способствовал уменьшению содержания окислов в сталях в процессе их обработки. Содержание марганца, кремния и хрома в порошках было снижено по сравнению с литыми сталями из-за склонности этих элементов к образованию трудновосстановимых окислов. Содержание молибдена, напротив, было увеличено для компенсации пониженного содержания Cr, Mn и с целью улучшения прокаливаемости. Содержание кислорода в сталях определялось составом и условиями спекания. При спекании в атмосфере эндотермического газа при температуре 1120 °C содержание кислорода незначительно зависело от точки росы, но если в составе стали содержались элементы, образующие трудновосстановимые оксиды, то содержание кислорода возрастало с увеличением продолжительности спекания. После спекания при 1200 °С в атмосфере диссоциированного аммиака содержание кислорода в заготовках составляло ~ 0,03 % т. е. стало близким к его содержанию в кованой стали (рис. 32).

На рис. 33 показана зависимость прочностных свойств спеченной стали после штамповки, аналогичной по составу литой стали AISI 4620, от температуры спекания; на рис. 34 представлена зависимость ударной вязкости, определенной на образцах Шарпи с V-образным надрезом, от температуры спекания заготовок и содержания в них кислорода. Наиболее сильное влияние температура спекания оказывает на величину ударной вязкости; прочностные свойства заготовок зависят от нее незначительно.

Порошковые стали, ударная вязкость которых аналогична кованой литой стали, были получены только высокотемпературным спеканием (1200 °С и более), позволяющим снизить содержание кислорода до его содержания в литых кованых сталях, в сочетании с последующим горячим прессованием. Ударная вязкость заготовок, спеченных при более низких температурах (1120 °С) и подвергнутых горячему прессованию, ниже, чем у кованой литой стали.

Спекание при температуре 1200 °С с последующим горячим прессованием порошковой стали, аналогичной по составу литой AISI 4620, позволяет получить механические свойства не хуже, чем у стали AISI 4620 после закалки и отпуска до твердости HRC 20-25. Так, например, для порошковой стали ов = 750 МПа; (o0,2 = 690 МПа; b = 25 %; w = 65 %; КС = 880 кДж/м2. Для литой: oв = 750 МПа; o0,2 = 550 + 690 МПа; b = 23 — 27 %; w = 67 — 71 %; КС = 680 — 950 кДж/м2.

В работе изучали механические свойства штамповок, полученных из двух предварительно легированных порошков марок 4600 и 46F2. Технологическая схема изготовления поковок представлена на рис. 35. Результаты испытаний, приведенные на рис. 36, показывают, что механические свойства поковок из спеченного материала выше, чем из прессованного. Правда, различие в свойствах уменьшается с повышением температуры ковки. Можно предположить, что свойства штамповок из прессованных заготовок прежде всего зависят от температуры штамповки, в то время как на свойства спеченных штамповок она не влияет. Степень деформации не оказывает существенного влияния на прочностные свойства обеих видов штамповок, но в значительной мере определяет их ударную вязкость. Степень деформации увеличивается с повышением температуры штамповок. Вязкие свойства поковок, полученных из спеченных заготовок с высокой степенью деформации, не зависят от температуры штамповки.

Полученные результаты можно объяснить изменением содержания кислорода в штамповках в зависимости от условий их изготовления. В том случае, если заготовку подвергают спеканию, большая часть оксидных пленок по границам частиц порошка при взаимодействии с активной атмосферой и присутствующим углеродом полностью восстанавливается. Coдержание кислорода уменьшается с 0,15 до 0,01 — 0,03 %. Когда операция спекания отсутствует и заготовки нагревают только до температуры штамповки в течение непродолжительного времени, полного восстановления оксидов не происходит, если температура штамповки недостаточно высока. Содержание кислорода в спеченных сталях, полученных из прессованных и спеченных заготовок, в зависимости от температуры штамповки меняется так, как показано в табл. 30.

Штамповки из порошка 46F2 имеют более высокое содержание кислорода вследствие повышенного содержания марганца. На рис. 37 приведена зависимость изменения ударной вязкости от содержания кислорода в материалах. С уменьшением содержания кислорода ударная вязкость значительно возрастает. Однако с этой точки зрения непонятна различная зависимость величины ударной вязкости от температуры штамповки для спеченных поковок с различной степенью деформации (рис. 36), поскольку содержание кислорода во всех спеченных образцах одинаково, и все они после штамповки достигают высокой плотности. Одним из возможных объяснений является то, что более высокая степень деформации приводит к большому измельчению окислов и увеличению доли металлических контактов и материалов.

На рис. 38 показано влияние условий нагрева и плотности заготовок на содержание остаточного кислорода в штамповках. Сравнивали для температуры нагрева 1050 (кривая 1) и 1150 °С (кривые 2 — 4). При использовании атмосферы спекания, состоящей из смеси аргона с 10 % H2, с точкой росы -20 °С для достижения содержания кислорода менее 0,02 %, обеспечивающих удовлетворительную ударную вязкость, необходим нагрев заготовки в течение часа. Очень высокая плотность заготовок затрудняет восстановление оксидов. Скорость восстановления быстро растет с повышением температуры нагрева. С этой точки зрения целесообразно применение индукционного спекания при высоких температурах (около 1200 0C) и непродолжительных выдержек, особенно при использовании заготовок с минимальной плотностью.

В работе исследована кинетика уплотнения при спекании сталей, легированных медью, никелем и кобальтом, а также свойства этих материалов в зависимости от содержания углерода. Для приготовления исследованных сталей использовали механические смеси порошков и совместно восстановленные порошки. Для приготовления механических смесей использовали железный порошок и восстановленные никель и кобальт, порошок электролитической меди и графит. Совместно восстановленные порошки получали восстановлением смеси порошков Fe, Cu, Ni и оксида кобальта в среде диссоциированного аммиака при температуре 650 °С в течение 60 мин. В качестве смазки использовали стеарат цинка (0,75 %).

При совместном восстановлении железа с оксидами легирующих элементов происходит частичная диффузия компонентов в железо. Это приводит к образованию металлических связей между частицами.

Кинетика уплотнения изучена при спекании прессовок в вакууме при температурах 1100, 1150 и 1200 С. Получены дилатометрические кривые линейной усадки для образцов, содержащих 2-8 % Ni, до 5 % Co, 2 % Cu и 0,5 % С. У всех образцов была одна и та же начальная плотность (75 %). На рис. 39 показана кинетика линейной усадки при спекании при различных температурах. Повышение температуры и увеличение продолжительности спекания приводит к росту усадки порошковой заготовки, которая достигает своей максимальной величины при температуре 1200 °C за 120 мин. Усадка наиболее интенсивно идет в первые 60 мин спекания. При этом происходит уменьшение количества дефектов и растворение легирующих элементов.

Механические свойства образцов с пористостью 10 — 20 % исследованы после спекания в атмосфере диссоциированного аммиака по следующему режиму: I стадия — 950 °С, 60 мин; II стадия — 1180 °C, 120 мин. Во время первой стадии формируются контактнее зоны. На второй стадии медь растворяется и не происходит активной поверхностной диффузии меди. При таких условиях спекания диффузионная растворимость легирующих элементов в железе более полная. Исследования показали, что механические свойства материалов, легированных никелем, медью и кобальтом, зависят от условий спекания и содержания углерода.

Из рис. 40 видно, что с увеличением содержания углерода прочность сталей, легированных никелем (до 6 %), повышается, достигая максимальной величины при 0,75 % С. Для сплавов с содержанием никеля 6 % кривая прочности достигает максимума при 0,6 % С, в то время как для сплавов с 8 % Ni — при 0,5 % С. При высокой концентрации углерода в сплавах с пористостью выше 10 % прочность уменьшается. Это происходит в результате образования зон со структурой остаточного аустенита вследствие понижения диффузионной подвижности никеля.

Образование карбидной фазы замедляет диффузионную подвижность легирующих элементов, особенно при наличии открытой пористости в порошковых заготовках. Согласно металлографическим исследованиям именно вблизи пор расположены зоны, насыщенные никелем. По мере повышения плотности структура становится более однородной, так как увеличивается число контактных зон между частицами, создающих благоприятные условия для активации диффузионных процессов.

В спеченных деталях, полученных из механических смесей компонентов, структура более гетерогенна, чем в деталях, полученных из совместно восстановленных порошков. Согласно микрорентгеноспектральному анализу в образцах из механических смесей встречаются включения, содержащие в 1,5 раза больше легирующих элементов, чем в аналогичных участках образцов из совместно восстановленных порошков.

Исследования показали, что с увеличением содержания углерода в стали, содержащей 8 % Ni при 10 % пористости, твердость возрастает до 2000 МПа. Это можно объяснить легированием феррита и увеличением доли перлита в структуре.

Влияние никеля на спекание и магнитные, электрические и механические свойства изделий из железного порошка исследовано в работе, где показана возможность получения магнитного материала на основе железа, легированного никелем, обладающего повышенными магнитными свойствами, близкими к свойствам литого материала аналогичного состава. Опытные образцы изготавливали из чистого железного порошка марки ASC.100.29 и никелевого порошка зернистостью 0,063 мм. Для улучшения прессуемости в шихту вводили 0,7 % стеарата цинка. Исследовали сплавы с содержанием никеля в количестве 1, 2, 5 и 10 %. Образцы прессовали при давлениях 400, 500, 600, 700 и 800 МПа и спекали в интервале температур 1000-1250 °С с продолжительностью изотермической выдержки от 30 до 120 мин в атмосфере водорода с точкой росы -60 °С.

Установлено, что добавление никелевого порошка в исследованных количествах не оказывает существенного влияния на прессуемость основного компонента. Никель активирует процесс спекания. Максимальную плотность имеют стали, содержащие 5 и 10 % Ni. Она составляет 7,26 г/см на образцах, спрессованных при давлении 600 МПа и спеченных при температуре 1250 °С в течение 120 мин. Влияние никеля на механические свойства порошковых сталей показано на рис. 41 и 42. Повышение содержания никеля приводит к возрастанию прочности и твердости и понижению относительного удлинения.

Особый интерес представляет исследование влияния никеля на такие структурно-чувствительные характеристики как коэрцитивную силу Hс и удельное электросопротивление р. Установлено, что повышение содержания никеля в образцах, спеченных при температуре 1250 °С в течение 120 мин, приводит к возрастанию как коэрцитивной силы так и удельного электросопротивления. Так, если при содержании никеля в количестве 1 % коэрцитивная сила составляет 115 А/м, а удельное электросопротивление 1,71*10в-5 Ом*м, то в образцах с содержанием 10 % Ni эти характеристики составляют соответственно 220 А/м и 2,89*10в-5 Ом*м. Такая зависимость, очевидно, объясняется появлением структурной неоднородности, связанной с неравномерным распределением никеля, которая проявляется тем отчетливее, чем выше содержание никеля в исследуемых материалах.

Применение

Благодаря таким характеристикам, как прочность, устойчивость к нагрузкам, твердость, уменьшение намагниченности и нужный уровень вязкости, легированную сталь используют в самых разных сферах человеческой деятельности. Из нее производят:

- медицинские инструменты, в том числе, и режущие;

- детали с высокой опорной и радиальной нагрузкой;

- элементы станков для металлообработки;

- нержавеющую посуду;

- детали автомобилей;

- аэрокосмические детали;

- пресс-формы и другие элементы для горячей штамповки, сохраняющие свои свойства при температуре до + 600 градусов;

- измерительные приборы и так далее.

Классификация легированных сталей

Принимая принцип разделения по структуре, образованной в условиях медленного охлаждения стали в диапазоне температур, близких к солидусу, или в отожженном состоянии, сталь можно классифицировать следующим образом:

- подевтектоид с ферритно-перлитной структурой;

- эвтектоид с перлитной структурой;

- гиперэвтектоид, содержащий вторичные карбиды, отделенные от аустенита;

- ледебуритная сталь, в структуре которой встречаются первичные карбиды, выделившиеся при кристаллизации;

- ферритная или аустенитная с осаждением карбидов или интерметаллических фаз. Обычно это стали с высоким содержанием легирующих элементов и низким содержанием углерода;

- ферритно-мартенситная или ферритно-аустенитная сталь с наиболее часто высокотемпературным ферритом δ.

Все марки легированных сталей разделяют на три подвида в зависимости от количества полезных примесей:

- Низколегированная – процентное содержание добавок около 2,5%. Прибавление некоторых положительных качеств при практически неизменных основных характеристиках.

- Среднелегированная – процентное содержание добавок около 10%. Наиболее часто используемое соединение.

- Высоколегированная – процентное содержание добавок варьируется от 10 до 50%. Высоколегированная сталь является максимально прочной и дорогой.

Независимо от того, какое процентное содержание добавок в составе металла, сталь разделяется на 3 подвида:

- Инструментальная – жаропрочный материал, используемый при производстве станочных и ручных инструментов (сверла, фрезы, стальные резцы и так далее).

- Конструкционная – прочная сталь, способная выдерживать высокие динамические и статические нагрузки. Используется при изготовлении двигателей и стальных механизмов в машиностроении, применяется в сфере строительства и станкостроения.

- С особыми свойствами – сталь, отличающаяся химической и термической устойчивостью (нержавеющая, кислотостойкая, магнитная, износостойкая, трансформаторная и другие виды). Ряд исследователей предлагают отдельное деление для данного вида сталей:

- Жаропрочные – способны выдерживать температуру до 1000 градусов.

- Окалиностойкие и жароустойчивые – стали, невосприимчивы к распаду.

- Устойчивые к коррозии – применяются при производстве изделий, работающих в условиях высокой влажности.

Свойства и назначение

Наиболее часто используемыми легирующими элементами являются никель, марганец, хром, кремний, свинец, селен и бор. Менее часто используются алюминий, медь, ниобий, цирконий и вольфрам.Назначение этих элементов очень разнообразно, и при использовании в нужных пропорциях стали получают с определенными характеристиками, которые, однако, не могут быть достигнуты с обычными углеродистыми сталями.Сплавы обычно классифицируются с учетом элементов, содержание которых наиболее велико, и которые называются базовыми компонентами. Элементы, которые находятся в меньшей пропорции, рассматриваются как вторичные компоненты.

Железо само по себе не особо прочное, но его прочность значительно возрастает, когда он легируется углеродом, а затем быстро охлаждается для производства стали. Некоторые характеристики стали — мягкая, полумягкая, полутвердая, твердая — в значительной степени обусловлены содержанием углерода, которое может составлять от 0,10 до 1,15%.

Риски

Некоторые ферросплавы производятся и используются в форме мелких частиц; переносимая по воздуху пыль представляет собой потенциальную опасность токсичности, пожара и взрыва. Кроме того, профессиональное воздействие паров при изготовлении некоторых сплавов может привести к серьезным проблемам со здоровьем. Ряд сплавов олова опасен для здоровья (особенно при высоких температурах) из-за вредных свойств металлов, с которыми можно легировать олово (например, свинец).

Практическое применение легирующих добавок

Никель, осмий, рутений, медь, золото, серебро и иридий легируются платиной для повышения твердости. Сплавы, образованные с кобальтом, приобрели значение благодаря своим ферромагнитным свойствам. Родий используется в качестве антикоррозийного электролитического покрытия для защиты серебра от потускнения. Родий легируется платиной и палладием, чтобы получить очень твердые сплавы.Цель легирования медью — повысить коррозионную стойкость.Также медью легируют серебро. В чистом виде серебро слишком мягкое для изготовления монет, столовых приборов и украшений, для всех областей применения оно упрочняется путем легирования медью.

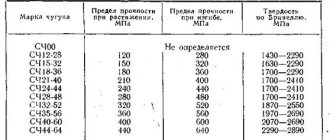

Черные сплавы

Черные сплавы — это железо и его сплавы. Значительное содержание углерода делает чугун очень хрупким. Несмотря на свою хрупкость и более низкие механические свойства, чем у стали, их низкая себестоимость, простота литья и специфические характеристики делают их одним из самых ценных в мире продуктов с самым большим тоннажем производства.

Цветные сплавы

Цветные сплавы — это сплавы, которые не содержат железа или содержат относительно небольшое количество железа. Их характеристики — значительная коррозионная стойкость, высокая электро- и теплопроводность, низкая плотность и простота производства.

Нержавеющая сталь

Общие характеристики нержавейки делают ее универсальным материалом, который хорошо адаптируется к требованиям сегодняшнего дня. Любые виды сплавов имеют свои преимущества в зависимости от химического состава.

Эстетика. Существует ряд видов отделки поверхности: от матовой до глянцевой, от сатиновой до гравировки. Отделка также может быть узорчатой или окрашенной, что делает нержавеющую сталь уникальным и эстетичным материалом. Архитекторы часто выбирают этот материал для строительных работ, дизайна интерьера и городской мебели.

Механические свойства.Нержавейка обладает лучшими механическими свойствами при комнатной температуре по сравнению с другими материалами, что является преимуществом в строительном секторе, так как позволяет снизить вес на м² или уменьшить размеры элементов конструкции. Хорошая эластичность и твердость в сочетании с неплохой износостойкостью (трение, истирание, удары, эластичность…) позволяют использовать нержавейку в широком спектре проектов. Кроме того, нержавейка может устанавливаться на стройплощадке, несмотря на зимние температуры, без риска хрупкости или поломки, что не препятствует удлинению сроков строительства.

Огнеупорность. По сравнению с другими металлами, нержавейка обладает лучшей огнеупорностью в конструкции благодаря высокой температуре плавления (выше 800 °C). Нержавейка не выделяет токсичных паров. Коррозионная стойкость: при содержании хрома 10,5% нержавеющая сталь постоянно защищена пассивным слоем оксида хрома, который естественным образом образуется на ее поверхности при контакте с влажностью воздуха. При повреждении поверхности пассивный слой восстанавливается. Это обеспечивает коррозионную стойкость.

Марки

В СНГ используется буквенно-цифровая маркировка легированных сталей. Буквами обозначают основные легирующие добавки, цифрами, идущими следом за буквами, обозначают процент их содержания в сплаве (округляя до целого числа). Если в металле присутствует не более 1,5% той или иной добавки, цифра не ставится. Процентное содержание углерода × 100 указывается вначале наименования стали. Буква A, стоящая в середине маркировки, указывает на содержание азота. Если две буквы A стоят в конце, это указывает на особо чистую сталь. Буква Ш в конце обозначает сталь особо высокого качества.

Маркировка может быть дополнена и другими обозначениями, к примеру:

- Э — электротехническая;

- P — быстрорежущая;

- A — автоматная;

- Л — полученная литьем.

Исчерпывающие перечни марок легированной стали указаны в ГОСТ 4543-71.