Сталь – один из самых востребованных материалов в мире сегодня. Без нее сложно представить любую существующую строительную площадку, машиностроительные предприятия, да и много других мест и вещей, которые нас окружают в повседневной жизни. Вместе с тем, этот сплав железа с углеродом бывает достаточно различным, потому в данной статье будет рассмотрено влияние легирующих элементов на свойства стали, а также ее виды, марки и предназначение.

Классификация по назначению

Каждая сталь в зависимости от того, для чего она создана, в обязательном порядке может быть причислена в одну из следующих категорий:

- Конструкционная.

- Инструментальная.

- Специального назначения с особыми свойствами.

Самый многочисленный класс – это конструкционные стали, разработанные для создания разнообразных строительных конструкций, приборов, машин. Конструкционные марки разделяются на улучшаемые, цементуемые, пружинно-рессорные, высокопрочные.

Инструментальные стали дифференцируют в зависимости от того, для какого инструмента они производятся: режущего, измерительного и т. д. Само собой, что влияние легирующих элементов на свойства стали этой группы также велико.

Специальные стали имеют свое разделение, которое предусматривает следующие группы:

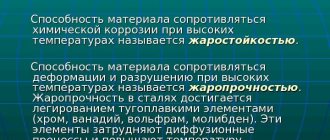

- Нержавеющие (они же коррозионностойкие).

- Жаропрочные.

- Жаростойкие.

- Электротехнические.

Классификация легированных сталей

По содержанию в составе стали углерода идет разделение на:

- низкоуглеродистые стали (до 0,25% углерода);

- среднеуглеродистые стали (до 0,25% до 0,65% углерода);

- высокоуглеродистые стали (более 0,65% углерода).

В зависимости от общего количества в их составе легирующих элементов, которые содержит легированная сталь, она может принадлежать к одной из трех категорий:

- низколегированная (не более 2,5%);

- среднелегированная (не более 10%);

- высоколегированная (от 10% до 50%).

Свойства, которыми обладают легированные стали, определяет и их внутренняя структура. Поэтому признаку классификация легированных сталей подразумевает разделение на следующие классы:

- доэвтектоидные — в составе присутствует избыточный феррит;

- эвтектоидные — сталь имеет перлитную структуру;

- заэвтектоидные — в их структуре присутствует вторичные карбиды;

- ледебуритные — в структуре присутствует первичные карбиды.

По своему практическому применению легированные конструкционные стали могут быть: конструкционные (подразделяются на машиностроительные или строительные), инструментальные, а также стали с особыми свойствами.

Назначение конструкционных легированных сталей:

- Машиностроительные — служат для производства деталей всевозможных механизмов, корпусных конструкции и тому подобного. Отличаются тем, что в подавляющем большинстве случаев проходят термическую обработку.

- Строительные — чаще всего используются при изготовлении сварных металлоконструкций и термической обработке подвергаются в редких случаях.

Классификация машиностроительных легированных сталей выглядит следующим образом.

- Жаропрочные стали активно используются для производства деталей, предназначенных для работы в сфере энергетики (например, комплектующие паровых турбин), а также из них делают особо ответственный крепеж. В качестве легирующих добавок в них используют хром, молибден, ванадий. Жаропрочные относятся к среднеуглеродистым, среднелегированным, перлитным сталям.

- Улучшаемые (из категорий среднеуглеродистых, низко- и среднелегированных) стали, при производстве которых используют закалку, применяются для изготовления сильно нагруженных деталей, испытывающих нагрузки переменного характера. Отличаются чувствительностью к концентрации напряжения в рабочей детали.

- Цементуемые (из категорий низкоуглеродистых, низко- и среднелегированных) стали, как можно понять по названию, подвергаются цементации и следующей после нее закалке. Их применяют для изготовления всевозможных шестерен, валов и других похожих по назначению деталей.

Зависимость толщины цементованного слоя от температуры и времени обработки

Классификация строительных легированных сталей подразумевает их разделение на следующие виды:

- Массовая — низколегированные стали в виде труб, фасонного и листового проката.

- Мостостроительная — для автомобильных и ж/д мостов.

- Судостроительная хладостойкая, нормальная и повышенной прочности — хорошо противостоит хрупкому разрушению.

- Судостроительная хладостойкая высокой прочности — для сварных конструкций, которым предстоит работать в условиях низких температур.

- Для горячей воды и пара — допускается рабочая температура до 600 градусов.

- Низкоопущенные высокой прочности — применяются в авиации, чувствительны к концентрации напряжений.

- Повышенной прочности с применением карбонитритного упрочнения, создающим мелкозернистую структуру стали.

- Высокой прочности с применением карбонитритного упрочнения.

- Упрочненные прокаткой при температуре 700-850 градусов.

Применение инструментальных легированных сталей

Инструментальная легированная сталь широко используется при производстве разнообразного инструмента. Но помимо явного превосходства над углеродистой сталью в плане твердости и прочности, у легированной стали есть и слабая сторона — более высокая хрупкость. Поэтому для инструмента, который активно подвергается ударным нагрузкам, такие стали не всегда подходят. Тем не менее при производстве огромного перечня режущего, ударно-штампового, измерительного и прочего инструмента именно инструментальные легированные стали остаются незаменимыми.

Отдельно можно отметить быстрорежущую сталь, отличительными особенностями которой являются крайне высокая твердость и красностойкость до температуры 600 градусов. Такая сталь способна выдерживать нагрев при высокой скорости резания, что позволяет увеличить скорость работы металлообрабатывающего оборудования и продлить срок его службы.

К отдельной категории относятся легированные конструкционные стали, наделенные особыми свойствами: нержавеющие, с улучшенными электрическими и магнитными характеристиками. От того, какие элементы, а также в каких количествах преимущественно содержатся в них, они могут быть хромистыми, никелевыми, хромоникельмолибденовыми. Также они делятся на трех-, четырех- и более компонентные по числу содержащихся в них легирующих добавок.

Группы сталей по химическому составу

Классификацией озвучиваются стали в зависимости от образующих их химических элементов:

- Углеродистые марки стали.

- Легированные.

При этом обе эти группы дополнительно разделяются еще и по количеству содержащегося в них углерода на:

- Низкоуглеродистые (карбона менее 0,3%).

- Среднеуглеродистые (концентрация карбона равно 0,3 – 0,7 %).

- Высокоуглеродистые (карбона более 0,7%).

Несколько слов о качестве стали

Этот параметр данного сплава подразумевает под собой совокупность свойств, которые, в свою очередь, обуславливаются непосредственно процессом его производства. К подобным характеристикам, которым подчиняются и легированные инструментальные стали, относятся:

- Химический состав.

- Однородность структуры.

- Технологичность.

- Механические свойства.

Качество любой стали напрямую зависит от того, сколько содержится в ней кислорода, водорода, азота, серы и фосфора. Также не последнюю роль играет и метод получения стали. Самым точным с точки зрения попадния в требуемый диапазон примесей является сопособ выплавки стали в электропечах.

Легированная сталь и изменение ее свойств

Легированная сталь, марки которой содержат в своей маркировке буквенные обозначения вводимых принудительно элементов, меняет свои свойства не только от этих сторонних веществ, но и также от их взаимного действия между собой.

Если рассматривать конкретно углерод, то по взаимодействию с ним легирующие элементы можно условно разделить на две большие группы:

- Элементы, которые формируют с углеродом химическое соединение (карбид) – молибден, хром, ванадий, вольфрам, марганец.

- Элементы, не создающие карбидов – кремний, алюминий, никель.

Стоит заметить, что стали, которые легируются карбидобразующими веществами, имеют очень высокую твёрдость и повышенное сопротивление износу.

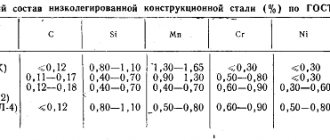

Низколегированная сталь (марки: 20ХГС2, 09Г2, 12Г2СМФ, 12ХГН2МФБАЮ и другие). Особое место занимает сплав 13Х, который достаточно тверд для изготовления из него хирургического, гравировального, ювелирного оборудования, бритв.

Легирующие элементы образуют с железом и другими элементами твер-дые растворы и химические соединения, свойства которых в значительной мере определяют свойства стали. Основная цель легирования — придание конструкционным сталям высоких механических свойств, повышение стойкости против хрупкого разрушения, а также обеспече¬ние специальных свойств (например, жаропрочности). По принятой в сварочной технике классификации легированные стали разделяют на низколегированные, среднелегированные и высоко-легированные. Если содержание каждого из легирующих элементов не превышает 2%, а суммарное их содержание — 5%, то сталь назы¬вается низколегированной. Если содержание каждого из легирующих элементов находится в пределах от 2 до 5%, а суммарное их содержание не превышает 10%, сталь называется среднелегированной. Высоколе-гированной называется сталь, содержащая не менее 5% * одного из легирующих элементов или не менее 10% суммы легирующих элементов. Твердые растворы легирующих элементов в железе могут быть образованы по типу замещения или внедрения. Такие элементы, как водород, углерод, азот и бор, растворяются в железе и его сплавах по типу внедрения. При этом растворенные элементы располагаются между узлами решетки растворителя. Все прочие элементы растворяются в же-лезе и его сплавах по типу замещения. В этом случае атомы легирую¬щего элемента располагаются в узлах решеток, заменяя собой атомы растворителя. Влияние легирующих элементов на свойства сталей.

Легирующиеэлементы существенно влияют на степень совершенства кристаллической решетки. Искажение решетки тем больше, чем больше рознятся диаметры атомов растворяющего и растворяющегося элементов. В ре¬зультате легирования происходит упрочение стали, увеличение ее твердости, изменение ряда физико-химических свойств. Многочисленны-ми исследованиями, проведенными за два последних десятилетия, было установлено, что упрочение α- и γ-растворов происходит при легирова¬нии не только за счет изменения параметра кристаллической решетки, но и вследствие различия валентностей растворителя и растворяемого элемента. Однако количественная оценка этого фактора весьма затруд-нена, так как не установлена валентность некоторых элементов.

Углерод

— повышает прочность, снижает пластичность и вязкость легированной стали; он также повышает чувствительность к пере¬греву и закаливаемости стали и поэтому оказывает отрицательное влияние на ее свариваемость. Увеличение содержания углерода в стали при обычных условиях сварки способствует образованию трещин в околошовной зоне и шве. В современных низколегированных сталях содержание углерода находится в пределах 0,18—0,25%. В сталях, к свариваемости которых предъявляют повышенные требования, содер¬жание углерода не должно превышать 0,12—0,14%. Низко- и средне¬легированные конструкционные стали повышенной прочности, содер¬жащие до 0,45% углерода, сваривают с предварительным подогревом, подвергая сварные соединения последующей термической обработке. Влияние углерода усиливается при повышенном содержании в стали марганца, хрома и ряда других элементов.

Марганец

— наиболее распространенный элемент в легиро-ванных сталях. Он повышает прочность стали и мало влияет на ее пла-стичность. При содержании углерода до 0,20% марганец в количестве до 1,2% повышает ударную вязкость низколегированной стали. Повы¬шение содержания марганца до 1,8% рационально с точки зрения улуч¬шения свойств стали при условии ограничения в ней содержания угле¬рода 0,14%. Если в стали содержится более 2% марганца, наблюдается ухудшение ее свойств. Кремний значительно повышает предел прочности стали и в несколько меньшей степени увеличивает ее предел текучести. Влияние кремния на хладноломкость стали неоднозначно. Так, введение 0,15— 0,35% кремния в кипящую сталь приводит к снижению ее порога хладноломкости на 20—25° (в отсутствие алюминия) и на 40° (при совместном раскислении кремнием и алюминием). С увеличением содержания Кремния ухудшается свариваемость стали.

Хром

усиливает восприимчивость стали к закалке, особенно при увеличении содержания углерода и других легирующих элементов. Он несколько снижает склонность легированной стали к старению и в небольших количествах способствует некоторому повыщению удар¬ной вязкости при комнатной и повышенной температурах [46, 63]. Кроме того, хром, нейтрализуя отрицательное влияние фосфора на ударную вязкость стали, уменьшает ее хладноломкость. При низком содержании углерода и в присутствии марганца и кремния хром (при содержании до 1%) не ухудшает свариваемости стали. ї Влияние никеля на свойства стали неоднозначно. В ферритных и низкоуглеродистых сталях никель повышает запас вязкости, причем тем сильнее, чем выше его содержание и чем ниже содержание углерода. При этом уменьшается порог хладноломкости стали. Имеются данные, что при повышении содержания углерода, а также уве¬личении суммарного содержания легирующих элементов в стали благоприятное влияние никеля быстро нивелируется идажесменяетсяот¬рицательным. В количествах, встречающихся при легировании низколе¬гированных сталей, никель мало влияет на свариваемость последних. Несмотря на положительное влияние никеля на свойства стали, в целом ряде случаев расход его стремятся ограничить из-за дефицитности.

Медь

— (до 0,5%) вводят в состав некоторых низколегированных сталей для повышения стойкости против коррозии. В таком количестве она не оказывает существенного влияния на свариваемость стали. Как и никель, медь является дефицитным металлом.

Молибден

— в значительной степени влияет на свойства сталей, упрочняя ферритную фазу. Его эффективность понижается с увеличе¬нием суммарного содержания легирующих элементов. Молибден устра¬няет отпускную хрупкость стали. Оптимальное его содержание в кон-струкционных сталях находится в пределах 0,20—0,45%, а дальней¬шее увеличение может привести к охрупчиванию стали . Каховский Н.И., Фартушный В.Г., Ющенко К.А. Электродуговая сварка сталей

Расшифровка

Содержание легирующих элементов в стали можно определить по ее маркировке. Каждая из таких вводимых в сплав составляющих имеет своё буквенное обозначение. Например:

- Хром – Cr.

- Ванадий –V.

- Марганец –Mn.

- Ниобий – Nb.

- Вольфрам –W.

- Титан – Ti.

Иногда в начале индекса марки стали стоят буквы. Каждая из них несет особый смысл. В частности, буква «Р» означает, что сталь является быстрорежущей, «Ш» сигнализирует, что сталь шарикоподшипниковая, «А» – автоматная, «Э» – электротехническая и т. д. Высококачественные стали имеют в своем цифро-буквенном обозначении в конце литеру «А», а особо качественные содержат в самом конце маркировки букву «Ш».

Тема: «Легированные стали и специальные сплавы». Занятие 1.

Материаловедение

ЦК КТЭЛА

Раздел

I.ФИЗИКО-ХИМИЧЕСКИЕ ОСНОВЫ МАТЕРИАЛОВЕДЕНИЯ

Тема 1.6. Легированные стали и специальные сплавы

Занятие №1.

Учебные вопросы:

1. Легированные стали, их преимущества по сравнению с углеродистыми сталями

2. Классификация легированных сталей, их маркировка

3. Влияние легирующих элементов на свойства сталей

4. Инструментальные легированные стали, металлокерамические и порошковые материалы

1.

Легированные стали, их преимущества по сравнению с углеродистыми сталями

Легированными

называются стали, в состав которых специально вводится один или несколько легирующих элементов для получения необходимых свойств (хром, никель, вольфрам и т. д.). Стали, в состав которых введен хром, называются хромистыми, вольфрамовыми, а в случае содержания в стали нескольких элементов ее называют соответственно хромоникелевой, хромоникелевольфрамовой и т. д.

Легирующие элементы изменяют механические свойства стали — прочность, вязкость, износостойкость, коррозионную стойкость, теплопроводность и т. д. Влияние легирующих элементов особенно сказывается после термической обработки. Все легирующие элементы, за исключением кобальта, уменьшают критическую скорость охлаждения, необходимую для получения мартенсита. Это дает возможность получить закалочные структуры в легированных сталях даже при охлаждении на воздухе.

По сравнению с углеродистыми сталями, легированные имеют ряд преимуществ: высокая прочность, хорошая прокаливаемость, высокая износоустойчивость, высокая усталостная прочность, коррозионная стойкость. Кроме того, некоторые легированные стали обладают специальными свойствами — жаропрочностью и жаростойкостью. Эти преимущества имеют большое практическое значение.

В связи с ростом мощности авиационных двигателей и увеличением полетной массы самолета требуются материалы высокой прочности. Увеличение размеров деталей, широкое применение кованых деталей и профилей с большой площадью поперечного сечения вызывают необходимость применения материалов с хорошей прокаливаемостью. В связи с повышением частоты вращения роторов двигателей и широким внедрением подшипников качения возникла необходимость применения материалов с высокой износоустойчивостью для изготовления валов, осей, шестерен и других деталей, работающих на трение. Увеличение скорости самолетов, мощности и частоты вращения роторов авиационных двигателей вызывает необходимость применения материалов с максимальным пределом выносливости.

2.

Классификация легированных сталей, их маркировка

Большое разнообразие химического состава сталей, структуры, свойств приводит к сложной классификации по признакам:

1.

Классификация по химическому составу.

В зависимости от состава легированные стали классифицируют как хромистые, никелевые, хромоникелевые, хромоникельмолибденовые, марганцовистые и т. д. Классификационный признак — наличие в стали тех или иных основных легирующих элементов.

2.

По количеству легирующих элементов.

Стали подразделяют на низколегированные (до 3% легирующих элементов), среднелегированные (3…10%), высоколегированные (свыше 10%).

3.

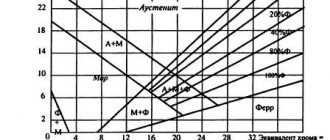

Классификация по структуре после охлаждения на воздухе.

Легированные стали подразделяют на классы:

1) перлитный;

2) мартенситный;

3) аустенитный;

4) ферритный;

5) карбидный.

Получение этих классов стали обусловлено тем, что по мере увеличения содержания легирующих элементов устойчивость аустенита в перлитной области возрастает, а температурная область мартенситного превращения понижается.

4.

Классификация по назначению.

В зависимости от назначения стали подразделяют на конструкционные, инструментальные и с особыми свойствами (рис. 1.1).

Рис. 1.1.

Классификация легированных сталей по назначению

Для обозначения марок сталей в нашей стране принята буквенно-цифровая система. Каждому легирующему элементу соответствует буква русского алфавита:

Азот —

А

(если стоит внутри

маркировки)

Высококачественные легированные стали обозначаются буквой «А», помещенной в конце марки (например, 30ХГСА

).

Особовысококачественная сталь обозначается буквой «Ш», располагаемой в конце марки (например, 30ХГС-Ш

, 30ХГСА-

Ш

).

Если буква «А» расположена в середине марки (например, 16Г2АФ), то сталь легирована азотом.

Первые цифры в обозначении показывают среднее содержание углерода в сотых долях процента в конструкционных сталях и в десятых долях процента — в инструментальных сталях, при содержании углерода в инструментальных сталях более 1% цифру не пишут.

Цифры, стоящие после буквы, указывают на примерное содержание данного легирующего элемента в процентах. При содержании легирующего элемента до 1% цифра отсутствует.

3.

Влияние легирующих элементов на свойства сталей

Для улучшения физических, химических, технологических свойств стали легируют, вводя в их состав различные легирующие элементы. Стали могут содержать один или несколько легирующих элементов, которые придают им специальные свойства.

Влияние легирующих элементов.

Легирующие элементы вводят в сталь для повышения ее конструкционной прочности. Основной структурной составляющей в конструкционной стали является феррит, занимающий в структуре не менее 90% объема. Растворяясь в феррите, легирующие элементы упрочняют его. Твердость феррита (в состоянии после нормализации) наиболее сильно повышают кремний, марганец и никель. Молибден, вольфрам и хром влияют слабее.

Большинство легирующих элементов, упрочняя феррит и мало влияя на пластичность, снижают его ударную вязкость (за исключением никеля). При содержании до 1% марганец и хром повышают ударную вязкость. Свыше этого содержания ударная вязкость снижается.

Увеличение содержания углерода в стали усиливает влияние карбидной фазы, дисперсность которой зависит от термической обработки и состава стали. В значительной степени повышению конструктивной прочности при легировании стали способствует увеличение прокаливаемости. Наилучший, результат по улучшению прокаливаемости стали достигают при ее легировании несколькими элементами, например Cr + Mo; Cr + Ni; Cr + Ni + Mo и другими сочетаниями различных элементов.

Хром

оказывает благоприятное влияние на механические свойства конструкционной стали. Его вводят в сталь в количестве до 2%. Он повышает прочность, твердость и одновременно незначительно понижает пластичность и вязкость, увеличивает прокаливаемость стали.

Никель

— наиболее ценный легирующий элемент, его вводят в сталь в количестве от 1 до 5% для повышения коррозионной стойкости, прочности и пластичности. Он увеличивает прокаливаемость стали, измельчает структуру зерна стали, повышает сопротивление удару, уменьшает коэффициент теплового расширения.

Марганец

вводят в сталь до 1,5%. Он распределяется между ферритом и цементитом, повышает твердость, износостойкость, стойкость против ударных нагрузок, не уменьшая плотности, способствует глубокой прокаливаемости стали и придает немагнитность.

Кремний

вводят в сталь не более 2%. Он повышает прочность, увеличивает упругость, электросопротивление и магнитопроницаемость.

Молибден

вводят в сталь не более 0,6%. Он повышает прочность и твердость, незначительно снижает пластичность и вязкость, уменьшает отпускную хрупкость.

Вольфрам

вводят в сталь не более 1,5%. Он образует в стали очень твердые химические соединения — карбиды, резко увеличивающие твердость и красноломкость стали. Вольфрам препятствует росту зерен при нагреве, способствует устранению хрупкости при отпуске стали.

Ванадий

повышает твердость стали, способствует образованию мелкозернистой структуры с повышенной упругостью и сопротивлением усталости; вводят в сталь в количестве не более 0,3%.

Титан

повышает прочность и плотность стали, способствует измельчению зерен, является хорошим раскислителем, улучшает технологические свойства, повышает коррозионную стойкость.

Бор

вводят в сталь до 0,005%. Он увеличивает прокаливаемость, повышает ударную вязкость после низкого отпуска.

Медь

повышает стойкость к коррозии.

Тема 1.6. Занятие №1. Легированные стали и специальные сплавы 4

Воздействие легирующих элементов

В первую очередь следует сказать, что основополагающее влияние на свойства стали оказывает углерод. Именно этот элемент обеспечивает с повышением своей концентрации увеличение прочности и твердости при снижении вязкости и пластичности. Кроме того, повышенная концентрация углерода гарантирует ухудшение обрабатываемости резанием.

Содержание хрома в стали напрямую влияет на ее коррозионную стойкость. Этот химический элемент формирует на поверхности сплава в агрессивной окислительной среде тонкую защитную оксидную пленку. Однако для достижения такого эффекта в стали хрома должно быть не менее 11,7%.

Особого внимания заслуживает алюминий. Его применяют в процессе легирования стали для удаления кислорода и азота после ее продувки, дабы поспособствовать уменьшению старения сплава. Кроме того, алюминий значительно повышает ударную вязкость и текучесть, нейтрализует крайне вредное влияние фосфора.

Ванадий – это особый легирующий элемент, благодаря которому легированные инструментальные стали получают высокую твёрдость и прочность. При этом в сплаве уменьшается зерно и повышается плотность.

Легированная сталь, марки которой содержат вольфрам, наделена высокой твёрдостью и красностойкостью. Вольфрам хорош также и тем, что он полностью устраняет хрупкость во время запланированного отпуска сплава.

Для увеличения жаропрочности, магнитных свойств и сопротивления значительным ударным нагрузкам сталь легируют кобальтом. А вот одним из тех элементов, который не оказывает какого-либо существенного влияния на сталь, является кремний. Однако в тех марках стали, которые предназначены для сварных металлоконструкций, концентрация кремния должна быть обязательно в пределах 0,12-0,25 %.

Значительно повышает механические свойства стали магний. Его также используют в качестве десульфуратора в случае использования внедоменной десульфурации чугуна.

Низколегированная сталь (марки ее содержат легирующих элементов менее 2,5%) очень часто содержит марганец, что обеспечивает ей непременное увеличение твердости, износоустойчивости при сохранении оптимальной пластичности. Но при этом концентрация этого элемента должна быть более 1%, иначе не получится достигнуть указанных свойств.

Углеродистые марки стали, выплавляемые для различных масштабных строительных конструкций, содержат в себе медь, которая обеспечивает максимальные антикоррозионные свойства.

Для увеличения красностойкости, упругости, предела прочности при растяжении и стойкости к коррозии в сталь обязательно вводят молибден, который также еще и повышает сопротивление окислению металла при нагреве до высоких температурных показателей. В свою очередь церий и неодим применяются для снижения пористости сплава.

Рассматривая влияние легирующих элементов на свойства стали, нельзя обойти вниманием и никель. Данный металл позволяет стали получить превосходную прокаливаемость и прочность, повысить пластичность и ударопрочность и понизить предел хладноломкости.

Очень широко используется в качестве легирующей добавки и ниобий. Его концентрация, в 6-10 раз превышающая количество обязательно присутсвтующего углерода в сплаве, позволяет устранить межкристаллитную коррозию нержавеющей марки стали и предохраняет сварные швы от крайне нежелательного разрушения.

Титан позволяет получить самые оптимальные показатели прочности и пластичности, а также улучшить коррозионную стойкость. Те стали, которые содержит эту добавку, очень хорошо подвергаются обработке различным инструментом специального назначения на современных металлорежущих станках.

Введение в стальной сплав циркония дает возможность получить требуемую зернистость и при необходимости оказывать влияние именно на рост зерна.

Влияние легирующих элементов на структуру и свойства сталей

Легирование — это введение в состав стали элементов, оказывающих полезное влияние на ее структурное состояние и свойства. Легирующими считают любые компоненты, введенные в сталь, кроме основных — железа и углерода, если они не являются примесями. Как правило, содержание примеси в составе стали ограничивается верхними пределами. Легирующими компонентами могут быть: хром, никель, молибден, вольфрам, ванадий и др.

Примесями в первую очередь являются: сера, фосфор, кислород, водород и др., т.е. такие элементы, которые оказывают вредное влияние на свойства сталей. Примесями могут считаться и такие элементы, как медь, никель, хром (если они не предусматриваются марочным составом стали, и их содержание ограничивается по верхнему пределу с указанием «не более»). Кремний и марганец вводят во все стали в качестве технологических добавок, и легирующими элементами не считаются, если их содержание не превышает нескольких десятых долей процента. Если они вводятся в сталь в количествах, превышающих норматив для технологической добавки (кремния — более 0,4-0,5%, марганца — выше 0,8%), то они также являются легирующими элементами.

Влияние легирующих элементов на фазовый состав сталей

Железу свойственны два полиморфных (аллотропических) превращения при температурах 911 и 1392 ºС. В соответствии с диаграммой железо-углерод (глава 4), углерод повышает температуру высокотемпературного полиморфного превращения (линия NI) и понижает температуру нижней критической точки (линия GS), расширяя область γ-твердого раствора (аустенита).

Все легирующие компоненты разделяются на две группы: расширяющие или сужающие область аустенита (рисунок 6.1). К элементам, расширяющим γ-область, и понижающим критическую точку Ас3, относятся: Mn, Co, Ni, Cu. Сужают аустенитную γ-область и повышают критическую точку Ас3: Si, Al, Cr, Mo, W, V, Ti. При большом содержании компонентов, расширяющих γ-область (рисунок 6.1, а

), температура полиморфного превращения может снизиться ниже комнатной. В этом случае равновесной фазовой составляющей сталей становится аустенит (γ-фаза), и такие стали называют

аустенитными.

| Рисунок 6.1. Схема преобразования диаграмм фазового равновесия в связи с влиянием легирующих элементов на температуру полиморфных превращений железа |

При высоком содержании элементов α-стабилизаторов стабильной фазой в широком интервале концентраций становится α-фаза. Стали с такой структурой называют ферритными.

Легирующие элементы растворяются в α- и γ-железе, образуют, соответственно, легированный феррит и легированный аустенит. Все легирующие элементы, в отличие от углерода, образуют твердые растворы замещения.

Растворенные в аустените, все легирующие элементы понижают содержание углерода в эвтектоиде. Причем почти все легирующие элементы, за исключением никеля и марганца, повышает температуру эвтектоидного превращения (рисунок 6.2).

При растворении атомов легирующих компонентов искажается решетка железа, усиливаются межатомные связи, существенно повышается прочность твердых растворов практически без снижения вязкости. Это благоприятно сказывается на всем комплексе механических свойств сталей как в отожженном состоянии, так и, особенно, после упрочняющей термической обработки (рисунок 6.3). Практически все легирующие элементы повышают твердость феррита (а

). Ударная вязкость изменяется неоднозначно (

б

). Никель, хром и до некоторой степени марганец одновременно с повышением твердости феррита увеличивают и его ударную вязкость, тем самым улучшая весь комплекс свойств.

| Рисунок 6.2. Влияние легирующих элементов на положение эвтектоидной точки на диаграмме железо-углерод: а — на содержание углерода в эвтектоиде; б — на температуру эвтектоидного превращения |

| Рисунок 6.3. Влияние легирующих элементов на свойства феррита: а — твердость; б — ударная вязкость |

При дальнейшем увеличении содержании никеля, хрома и марганца, а также при любых содержаниях молибдена, вольфрама и кремния ударная вязкость феррита уменьшается.

Все легирующие элементы (за исключением кобальта), растворенные в твердом растворе — аустените, при переохлаждении с высоких температур увеличивают устойчивость его к распаду, смещая вправо С-образные линии диаграмм изотермического распада (глава 7). Это очень сильно уменьшает критическую скорость закалки, позволяет проводить закалку легированных сталей в масле или, даже на воздухе. Это также снижает опасность образования закалочных трещин, уменьшает коробление изделий и увеличивает прокаливаемость сталей. Комплексное легирование несколькими элементами (Cr, Ni, Mo, W, V) в количестве 5 — 10% позволяет создавать стали с практически сквозной прокаливаемостью даже для очень крупных изделий.

Растворенные в переохлажденном аустените, легирующие элементы (кроме кобальта) понижают точки начала и конца мартенситного превращения (рисунок 6.4). Наиболее сильно влияют на положение мартенситных точек марганец, хром и никель.

| Рисунок 6.4. Влияние легирующих элементов на температуру мартенситного превращения (а ) и количество остаточного аустенита ( б ) для сталей, содержащих 1% С |

Этим объясняется то, что основные стали аустенитного класса содержат эти элементы. Примером такой высокомарганцевой стали является высокоизносостойкая аустенитная сталь Гадфильда (110Г13Л) с 13% Mn. После закалки с высоких температур (1050 — 1100 ˚С) в воде эта сталь имеет аустенитную структуру, а при ударах в поверхностных слоях изделия (например, зуба ковша экскаватора) происходит образование кристаллов мартенсита деформации, что обеспечивает высокую ударно-абразивную стойкость.

Другим примером такого легирования являются аустенитные хромо-никелевые нержавеющие стали типа 08Х18Н10Т, которые после закалки приобретают чисто аустенитную структуру, что обеспечивает важнейшее свойство таких сталей — высокую коррозионную стойкость.

Легирующие компоненты в сталях проявляют различное сродство к углероду, что существенно влияет на их фазовый состав. Малое сродство к углероду проявляют Si, Ni, Co, Cu, Al. Эти элементы, хотя и могут образовывать карбиды при взаимодействии с углеродом, но в сталях в присутствии железа такие карбиды не образуются.

Компоненты, имеющие повышенное сродство к углероду, образуют в стали карбиды. Чем выше сродство легирующего элемента к углероду, тем выше устойчивость карбидов в стали при нагреве. Эти компоненты в порядке увеличения сродства к углероду и, следовательно, в порядке повышения устойчивости карбидов в стали, можно расположить в следующей последовательности: Mn, Cr, Mo, W, Nb, V, Zr, Ti. Наименее устойчивы и легче всего растворяются в аустените при нагреве карбиды марганца, затем хрома и молибдена. Практически нерастворимыми являются карбиды титана и циркония. Именно эти элементы и вводят в сталь для измельчения размера зерна.

При малом содержании Mn, Cr, Mo, W растворяются в цементите, образуя легированный цементит: (Fe,Mn)3C , (Fe,Cr)3C. При более высоком содержании этих легирующих элементов могут образовываться и самостоятельные карбиды: Mn3C, Cr7C3, Cr23C7, Fe3W3C и др. Более сильные карбидообразующие элементы (Nb, V, Zr, Ti) в цементите не растворяются и образуют только самостоятельные карбиды.

Карбиды, присутствующие в стали, имеют очень большую твердость, упрочняют сталь, делают ее износостойкой. Поэтому карбидообразующие элементы являются обязательными компонентами в инструментальных сталях. Количество таких элементов в инструментальных быстрорежущих сталях может достигать 20 — 25% по массе.

Особенности термической обработки легированных сталей

Легированные стали характеризуются пониженной теплопроводностью, в связи с чем при нагреве и охлаждении в ней могут возникать более значительные по сравнению с углеродистой сталью градиенты температур по сечению, а, следовательно, и более высокий уровень термических напряжений. Учитывая, что легированные стали более хрупки, по сравнению с углеродистой, эти напряжения оказываются более опасными в отношении образования трещин. Поэтому, нагрев легированной стали при отжиге, под закалку должен проводиться более медленно или с применением ступенчатых режимов.

Легирующие элементы сами трудно диффундируют и затрудняют диффузию углерода в стали. Поэтому для полного завершения фазовых превращений, развивающихся по диффузионным механизмам, а также процессов гомогенизации твердых растворов, легированные стали требуют более длительных выдержек при нагреве под закалку, при отпуске и отжиге. По этой же причине при термической обработке оказывается необходимым и возможным применение более высоких температур нагрева, как при закалке, так и при отпуске. При одной и той же температуре отпуска легированная сталь остается более твердой по сравнению с углеродистой сталью.

При закалке быстрорежущих сталей температура нагрева может достигать значений 1200 — 1280 ºС, что на 350-400 превышает критические точки стали. Несмотря на это, быстрорежущие стали остаются после такой закалки одними из самых мелкозернистых. Способствует получению сверхмелкозернистых структур быстрорежущих сталей большое количество устойчивых карбидов, сохраняющихся в сталях вплоть до температур плавления. Еще одной особенностью термической обработки быстрорежущей стали является необходимость проведения многократного (2-3-х- кратного) отпуска при температуре 550-570ºС, в результате чего достигается уменьшение количества остаточного аустенита с 25-35% до 2-3% и появление вторичной твердости стали, превышающей твердость закаленной стали (HRC = 63-65). Отпуск при таких температурах обеспечивает сохранение свойств закаленной стали при высокотемпературных нагревах до 600 ºС, что делает ее теплостойкой (красностойкой).

Легирование — это введение в состав стали элементов, оказывающих полезное влияние на ее структурное состояние и свойства. Легирующими считают любые компоненты, введенные в сталь, кроме основных — железа и углерода, если они не являются примесями. Как правило, содержание примеси в составе стали ограничивается верхними пределами. Легирующими компонентами могут быть: хром, никель, молибден, вольфрам, ванадий и др.

Примесями в первую очередь являются: сера, фосфор, кислород, водород и др., т.е. такие элементы, которые оказывают вредное влияние на свойства сталей. Примесями могут считаться и такие элементы, как медь, никель, хром (если они не предусматриваются марочным составом стали, и их содержание ограничивается по верхнему пределу с указанием «не более»). Кремний и марганец вводят во все стали в качестве технологических добавок, и легирующими элементами не считаются, если их содержание не превышает нескольких десятых долей процента. Если они вводятся в сталь в количествах, превышающих норматив для технологической добавки (кремния — более 0,4-0,5%, марганца — выше 0,8%), то они также являются легирующими элементами.

Влияние легирующих элементов на фазовый состав сталей

Железу свойственны два полиморфных (аллотропических) превращения при температурах 911 и 1392 ºС. В соответствии с диаграммой железо-углерод (глава 4), углерод повышает температуру высокотемпературного полиморфного превращения (линия NI) и понижает температуру нижней критической точки (линия GS), расширяя область γ-твердого раствора (аустенита).

Все легирующие компоненты разделяются на две группы: расширяющие или сужающие область аустенита (рисунок 6.1). К элементам, расширяющим γ-область, и понижающим критическую точку Ас3, относятся: Mn, Co, Ni, Cu. Сужают аустенитную γ-область и повышают критическую точку Ас3: Si, Al, Cr, Mo, W, V, Ti. При большом содержании компонентов, расширяющих γ-область (рисунок 6.1, а

), температура полиморфного превращения может снизиться ниже комнатной. В этом случае равновесной фазовой составляющей сталей становится аустенит (γ-фаза), и такие стали называют

аустенитными.

| Рисунок 6.1. Схема преобразования диаграмм фазового равновесия в связи с влиянием легирующих элементов на температуру полиморфных превращений железа |

При высоком содержании элементов α-стабилизаторов стабильной фазой в широком интервале концентраций становится α-фаза. Стали с такой структурой называют ферритными.

Легирующие элементы растворяются в α- и γ-железе, образуют, соответственно, легированный феррит и легированный аустенит. Все легирующие элементы, в отличие от углерода, образуют твердые растворы замещения.

Растворенные в аустените, все легирующие элементы понижают содержание углерода в эвтектоиде. Причем почти все легирующие элементы, за исключением никеля и марганца, повышает температуру эвтектоидного превращения (рисунок 6.2).

При растворении атомов легирующих компонентов искажается решетка железа, усиливаются межатомные связи, существенно повышается прочность твердых растворов практически без снижения вязкости. Это благоприятно сказывается на всем комплексе механических свойств сталей как в отожженном состоянии, так и, особенно, после упрочняющей термической обработки (рисунок 6.3). Практически все легирующие элементы повышают твердость феррита (а

). Ударная вязкость изменяется неоднозначно (

б

). Никель, хром и до некоторой степени марганец одновременно с повышением твердости феррита увеличивают и его ударную вязкость, тем самым улучшая весь комплекс свойств.

| Рисунок 6.2. Влияние легирующих элементов на положение эвтектоидной точки на диаграмме железо-углерод: а — на содержание углерода в эвтектоиде; б — на температуру эвтектоидного превращения |

| Рисунок 6.3. Влияние легирующих элементов на свойства феррита: а — твердость; б — ударная вязкость |

При дальнейшем увеличении содержании никеля, хрома и марганца, а также при любых содержаниях молибдена, вольфрама и кремния ударная вязкость феррита уменьшается.

Все легирующие элементы (за исключением кобальта), растворенные в твердом растворе — аустените, при переохлаждении с высоких температур увеличивают устойчивость его к распаду, смещая вправо С-образные линии диаграмм изотермического распада (глава 7). Это очень сильно уменьшает критическую скорость закалки, позволяет проводить закалку легированных сталей в масле или, даже на воздухе. Это также снижает опасность образования закалочных трещин, уменьшает коробление изделий и увеличивает прокаливаемость сталей. Комплексное легирование несколькими элементами (Cr, Ni, Mo, W, V) в количестве 5 — 10% позволяет создавать стали с практически сквозной прокаливаемостью даже для очень крупных изделий.

Растворенные в переохлажденном аустените, легирующие элементы (кроме кобальта) понижают точки начала и конца мартенситного превращения (рисунок 6.4). Наиболее сильно влияют на положение мартенситных точек марганец, хром и никель.

| Рисунок 6.4. Влияние легирующих элементов на температуру мартенситного превращения (а ) и количество остаточного аустенита ( б ) для сталей, содержащих 1% С |

Этим объясняется то, что основные стали аустенитного класса содержат эти элементы. Примером такой высокомарганцевой стали является высокоизносостойкая аустенитная сталь Гадфильда (110Г13Л) с 13% Mn. После закалки с высоких температур (1050 — 1100 ˚С) в воде эта сталь имеет аустенитную структуру, а при ударах в поверхностных слоях изделия (например, зуба ковша экскаватора) происходит образование кристаллов мартенсита деформации, что обеспечивает высокую ударно-абразивную стойкость.

Другим примером такого легирования являются аустенитные хромо-никелевые нержавеющие стали типа 08Х18Н10Т, которые после закалки приобретают чисто аустенитную структуру, что обеспечивает важнейшее свойство таких сталей — высокую коррозионную стойкость.

Легирующие компоненты в сталях проявляют различное сродство к углероду, что существенно влияет на их фазовый состав. Малое сродство к углероду проявляют Si, Ni, Co, Cu, Al. Эти элементы, хотя и могут образовывать карбиды при взаимодействии с углеродом, но в сталях в присутствии железа такие карбиды не образуются.

Компоненты, имеющие повышенное сродство к углероду, образуют в стали карбиды. Чем выше сродство легирующего элемента к углероду, тем выше устойчивость карбидов в стали при нагреве. Эти компоненты в порядке увеличения сродства к углероду и, следовательно, в порядке повышения устойчивости карбидов в стали, можно расположить в следующей последовательности: Mn, Cr, Mo, W, Nb, V, Zr, Ti. Наименее устойчивы и легче всего растворяются в аустените при нагреве карбиды марганца, затем хрома и молибдена. Практически нерастворимыми являются карбиды титана и циркония. Именно эти элементы и вводят в сталь для измельчения размера зерна.

При малом содержании Mn, Cr, Mo, W растворяются в цементите, образуя легированный цементит: (Fe,Mn)3C , (Fe,Cr)3C. При более высоком содержании этих легирующих элементов могут образовываться и самостоятельные карбиды: Mn3C, Cr7C3, Cr23C7, Fe3W3C и др. Более сильные карбидообразующие элементы (Nb, V, Zr, Ti) в цементите не растворяются и образуют только самостоятельные карбиды.

Карбиды, присутствующие в стали, имеют очень большую твердость, упрочняют сталь, делают ее износостойкой. Поэтому карбидообразующие элементы являются обязательными компонентами в инструментальных сталях. Количество таких элементов в инструментальных быстрорежущих сталях может достигать 20 — 25% по массе.

Особенности термической обработки легированных сталей

Легированные стали характеризуются пониженной теплопроводностью, в связи с чем при нагреве и охлаждении в ней могут возникать более значительные по сравнению с углеродистой сталью градиенты температур по сечению, а, следовательно, и более высокий уровень термических напряжений. Учитывая, что легированные стали более хрупки, по сравнению с углеродистой, эти напряжения оказываются более опасными в отношении образования трещин. Поэтому, нагрев легированной стали при отжиге, под закалку должен проводиться более медленно или с применением ступенчатых режимов.

Легирующие элементы сами трудно диффундируют и затрудняют диффузию углерода в стали. Поэтому для полного завершения фазовых превращений, развивающихся по диффузионным механизмам, а также процессов гомогенизации твердых растворов, легированные стали требуют более длительных выдержек при нагреве под закалку, при отпуске и отжиге. По этой же причине при термической обработке оказывается необходимым и возможным применение более высоких температур нагрева, как при закалке, так и при отпуске. При одной и той же температуре отпуска легированная сталь остается более твердой по сравнению с углеродистой сталью.

При закалке быстрорежущих сталей температура нагрева может достигать значений 1200 — 1280 ºС, что на 350-400 превышает критические точки стали. Несмотря на это, быстрорежущие стали остаются после такой закалки одними из самых мелкозернистых. Способствует получению сверхмелкозернистых структур быстрорежущих сталей большое количество устойчивых карбидов, сохраняющихся в сталях вплоть до температур плавления. Еще одной особенностью термической обработки быстрорежущей стали является необходимость проведения многократного (2-3-х- кратного) отпуска при температуре 550-570ºС, в результате чего достигается уменьшение количества остаточного аустенита с 25-35% до 2-3% и появление вторичной твердости стали, превышающей твердость закаленной стали (HRC = 63-65). Отпуск при таких температурах обеспечивает сохранение свойств закаленной стали при высокотемпературных нагревах до 600 ºС, что делает ее теплостойкой (красностойкой).