Пирометаллургические способы получения цинка

Исторически первым способом был пирометаллургический. Технология способа и аппаратурное оформление процесса связаны с особенностями восстановления цинка из оксида. Восстановление оксида цинка до металла углеродом и СО происходит при температуре 1 000–1 100 °С, а температура кипения получаемого при этом цинка – 906 °С.

Реакции восстановления

ZnO + C ⇄ Znг + CO

ZnO + CO ⇄ Znг + CO2

сопровождаются выделением газообразного цинка, его возгонкой (дистилляцией). Компоненты пустой породы остаются при этом в твердом виде. Конденсацией поров можно получить жидкий металлический цинк.

Достоинствами пирометаллургической схемы получения цинка являются ее малостадийность, сравнительно высокое прямое извлечение цинка в металл (93 %), использование высокопроизводительного оборудования непрерывного действия и возможность перерабатывать низкокачественное сырье с высоким содержанием железа, мышьяка, сурьмы и кремнезема.

Недостатки пирометаллургической схемы – большой расход кокса (до 25 % от массы агломерата), большой расход электроэнергии при использовании электропечей, малая комплексность использования сырья и получение цинка низших марок, требующего рафинирования.

В настоящее время в мировой практике по пирометаллургическому способу получают не более 15 % цинка. Эта технология обычно применяется для переработки бедных цинковых концентратов с высоким содержанием примесей железа, мышьяка, сурьмы, кремнезема и с невысоким содержанием редких металлов (кадмия, индия, таллия и других), а также при небольшом объёме производства и при потребности в цинке низших марок.

Основные способы извлечения цинка из сырья

Характеристика рудного цинкового сырья

В природе цинк встречается главным образом в виде сульфида и в меньшей степени—в виде кислородных соединений. В соответствии с преобладающими минералами цинковые руды делят на сульфидные и окисленные. Наибольшее промышленное значение имеют свинцово-цинковые сульфидные полиметаллические руды, содержащие, кроме цинка и свинца, также медь, кадмий, благородные и редкие металлы. Рост масштабов добычи и производительности используемой при этом техники потребовал массовых обрушений горной массы, что вызывает разубоживание добытой руды за счет захваченной попутно пустой породы. Истощение запасов богатых руд заставляет вовлекать в разработку более бедные руды сложной структуры, что также ведет к получению бедного металлургического сырья. Основным способом первичной переработки сульфидных свинцово-цинковых руд является селективное флотационное обогащение с получением цинкового, свинцового, а иногда медного и пиритного концентратов.

Рудные залежи разнообразны по структуре. Обычно залежи сплошных сульфидных руд перемежаются более или менее значительными зонами вкрапленников, а в верхней части переходят в зону окисленных минералов. Сульфидные руды содержат цинк главным образом в форме сфалерита (низкотемпературная модификация ZnS), а иногда в форме вюрцита (высокотемпературная модификация ZnS). Железистые разновидности ZnS называют марматитом. Содержание железа в марматите существенно влияет на извлечение цинка из сырья при гидрометаллургическом производстве цинка. В окисленных цинковых рудах цинк представлен главным образом в форме карбонатов (смитсонит ZnCO3 и гидроцинкит ZnCO3 • 3 Zn(OH)2 с изоморфными примесями железа и меди) и силикатов (виллемит Zn2SiO4 и каламин Zn4(OH)2, [Si2O7] • Н2О).

Извлечение цинка в цинковый концентрат обычно составляет 70—85 %от содержания в сульфидных свинцово-цинковых рудах. Содержания технологических важных компонентов в цинковых концентратах обычно укладываются в следующие пределы, %:Zn 40-60; Pb 0,2-3,5; Сu 0,15-2,3; Fe 2,5-13; S 30-35; Cd 0,1-0,5; As 0,03-0,3; Sb 0,01-0,07; Co 0,001-0,013; In 0,001-0,07. Дисперсность концентратов обычно такова, что верхний предел крупности 300 мкм, в том числе фракция -75 мкм составляет 35-50 %, но из тонкодисперсных руд концентраты имеют верхний предел крупности 100 мкм и содержат 70-90% фракции — 75 мкм.

Сульфидное цинковое сырье можно подвергнуть прямому восстановлению с получением металлического цинка, например, по реакции ZnS + H2↔ Zn + H2S.

Однако даже такие активные восстановители, как Н2 и СО, при весьма высоких температурах неэффективны. Практически рациональней проводить раздельно окисление ZnS и восстановление окисленного цинка до металла.

В промышленности окисление ZnS с получением ZnO проводят пирометаллургическим способом, т.е. в газовой среде при высоких температурах. Восстановление цинка из ZnO проводят или пирометаллургическим, или гидрометаллургическим способом. Последний состоит в том, что водный раствор ZnS04 • aq,

полученный кислотным растворением ZnO, подвергают электролизу. В зависимости от способа восстановления окисленного цинка различают пирометаллургическое и гидрометаллургическое получение цинка. Технологические схемы того и другого способов представлены на рис. 75 и 76. Эти схемы предельно упрошены и отражают лишь принцип технологий.

Промышленные способы получения цинка из сульфидных концентратор обусловлены свойствами ZnS, ZnO и цинка. Сульфид и оксид цинка тугоплавки. Так, ZnS при атмосферном давлении возгоняется при t ≥

1200°С, но не плавится вплоть до 2000 С, a ZnO плавится при

t ≈

1975°С. Поэтому окисление ZnS с получением ZnO можно вести е большой скоростью благодаря сохранению дисперсного твердого состояния материала яри высоких температурах (развитость поверхности контакта взаимодействующих фаз). Процесс окисления ZnS экэотермичен и при достаточно высоких температурах не требует топлива (скорость тепловыделения достаточна для поддержания температуры за счет тепла реакции) и даже позволяет использовать процесс как источник энергии.

| Рис. 75. Технологическая схема пирометаллургического получения цинка | Рис. 76. Технологическая схема гидрометаллургического получения цинка |

Восстановление цинка из оксида требует больших затрат энергии. Поэтому пирометаллургическое восстановление осуществляют при высоких температурах и концентрациях СО (восстановитель). Электролитическое восстановление также связано с большим расходом электроэнергии, а напряжение выделения цинка значительно выше, чем для других тяжелых цветных металлов. Металлический цинк легкоплавок (tпл =419°С) и летуч (tкип = 907°С при атмосферном давлении), поэтому в условиях термического восстановления цинка из ZnO образуется парообразный металлический цинк. Рассмотрим особенности пиро- и гидрометаллургического способов получения цинка.

При пирометаллургическом способе (см. рис. 75) в конечном счете получают огарок в виде пористых и прочных кусков, т.е. агломерата. Обжиг ведут так, чтобы материал сначала терял в результате окисления серу, а затем спекался. Для спекания материала необходимо, чтобы в слое развивалась температура 1300—1400°С. Пористость и кусковатость агломерата обеспечивают ему необходимую газопроницаемость для последующего углетермического восстановления цинка. Восстановителем служит газифицированный углерод (СО). Процесс ведут с отгонкой образующегося парообразного металлического цинка (дистилляция). При этом расходуется значительное количество высококачественного топлива.

При гидрометаллургическом получении цинка (см. рис. 76) обжиг ведут с получением огарка-порошка при 900—1000°С. Высокая дисперсность огарка способствует быстрому и полному выщелачиванию его в растворе H2SO4. Раствор ZnS04• aq

подвергают электролизу, при котором восстанавливается цинк и регенерируется кислота для повторного использования в качестве растворителя ZnO из огарка.

Обжиг цинковых концентратов был и остается основным способом окисления сульфидного сырья.

Как видно из предельно упрощенной технологической схемы каждого способа (см. рис. 77 и 78), получение цинка из минерального сырья требует ряда последовательных стадий (переделов). Но реальная технология получения цинка гораздо сложней. Это объясняется двумя основными причинами: 1) необходимостью отделять от цинка целый ряд сопутствующих ему в сырье компонентов; 2) необходимостью физически подготавливать сырье и промежуточные продукты для последующих стадий переработки.

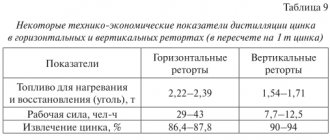

При более детальном рассмотрении способов, можно выделить их разновидности, которые в основном различаются способом и устройством для восстановления и дистилляции цинка: 1) в горизонтальных ретортах; 2) в вертикальных ретортах; 3) в электрических печах; 4) в шахтных печах. Для разных аппаратов требуется разное состояние и свойства агломерата, что обусловливает специфику способов агломерации.

Гидрометаллургическое получение цинка (рис, 76) имеет разновидности, различающиеся в основном способами выщелачивания огарка: 1) растворение только легко растворимых форм цинка (остаток от выщелачивания — цинковый кек — перерабатывают пирометаллургически); 2) полное растворение всех форм цинка из огарка. Эти разновидности технологии различаются способами разделения цинка и железа, что имеет принципиальное значение в гидрометаллургии цинка. При обжиге концентратов значительная часть цинка связывается с железом в труднорастворимый феррит ZnFe2O4. При неполном выщелачивании цинка из огарка феррит цинка остается в кеке. Благодаря этому отделяют основную часть железа от цинка, не переводя железо в раствор. При полном выщелачивании цинка из огарка железо переходит в раствор, а затем избирательно осаждается. Оборудование для различных вариантов гидрометаллургии цинка в основном однотипное и конструктивно простое. Если сопоставить пирометаллургическое и гидрометаллургическое получение цинка, то можно сделать следующее заключение. Главное и немаловажное преимущество пирометаллургии состоит в компактности основной аппаратуры благодаря высокой удельной производительности аппаратов. Недостатками метода являются высокие расходы на топливо, ремонт оборудования, подготовку материалов к основным операциям, обезвреживание технологических газов перед выбросом в атмосферу.

Гидрометаллургическое получение цинка имеет ряд преимуществ перед пирометаллургическим: 1) большие возможности полно и комплексно перерабатывать сырье; 2) с большой рентабельностью применим к бедному и сложному сырью; 3) используется удобный вид энергии — электрический; 4) требует меньших удельных затрат энергии; 5) легче осуществимы природоохранные меры; 6) лучше условия труда; 7) доступней механизация и автоматизация процессов; получается цинк лучшего качества.

Перечисленные преимущества гидрометаллургии цинка особенно важны в современных условиях, когда обострился энергетический кризис, ужесточились экологические ограничения, потребовалось улучшение условий труда и сокращение ручного труда, возросла необходимость полно и комплексно использовать сырье, которое становится бедней, сложней и дороже (стоимость цинкового концентрата достигает 65 % от общих затрат на производство цинка).

Исторически сложилось, так, что промышленное получение цинка началось пирометаллургическим способом и осуществлялось в горизонтальных ретортах. При всем несовершенстве этого способа более ста лет он был единственным. Гораздо позже, когда появилась возможность осуществить промышленный электролиз, начали применять гидрометаллургический способ.

В металлургии цинка в качестве исходных материалов используют не только минеральное и вторичное сырье, но также и цинксодержащие продукты других производств: шлаки и пыли металлургических производств свинца, меди, олова, чугуна. Эти продукты гораздо бедней по цинку, чем цинковые концентраты.

Цинковистые шлаки до недавнего времени считались отвальными продуктами, хотя в них содержится значительное количество цинка, особенно в свинцовых шлаках (10—17 % Zn).

Жидкие шлаки перерабатывают путем продува их пылегазовой смесью воздуха с углеродсодержащими материалами (пылеуголь, мазут и др.). Этот способ называют фьюмингованием. Из твердых шлаков окисленный цинк восстанавливают коксиком в трубчатых вращающихся печах — вельц-печах. Этот способ называют вельцеванием. Вельцевание применяют также для переработки цинкового кека (остаток от неполного выщелачивания цинка из огарка). Цинк, отогнанный при фьюминговании и вельцевании, конденсируют в виде ZnO, а возгоны перерабатывают гидрометаллургически.

Цинковые кеки являются массовым продуктом гидрометаллургии цинка. Переработка цинковых кеков в мире так распределяется по методам, % гидрометаллургическим (полное выщелачивание цинка) 55; свинцовой шахтной плавкой с фьюмингованием шлаком ~ 25 (в основном заводы США и Канады); вельцеванием и электротермией ~ 20 (заводы Японии). В России основным способом переработки кеков пока остается вельцевание.

Цинксодержащие пыли металлургических производств являются ценным сырьем: кроме цинка, в них содержится ряд редких металлов (In, Se, Те,, Ge и др.). Но вместе с ценными металлами в пылях концентрируются и вредные примеси (As, Sb, Cl, F). Переработка пылей должна быть комплексной. Это сложная технологическая задача, которая не нашла пока оптимального решения.

Характеристика рудного цинкового сырья

В природе цинк встречается главным образом в виде сульфида и в меньшей степени—в виде кислородных соединений. В соответствии с преобладающими минералами цинковые руды делят на сульфидные и окисленные. Наибольшее промышленное значение имеют свинцово-цинковые сульфидные полиметаллические руды, содержащие, кроме цинка и свинца, также медь, кадмий, благородные и редкие металлы. Рост масштабов добычи и производительности используемой при этом техники потребовал массовых обрушений горной массы, что вызывает разубоживание добытой руды за счет захваченной попутно пустой породы. Истощение запасов богатых руд заставляет вовлекать в разработку более бедные руды сложной структуры, что также ведет к получению бедного металлургического сырья. Основным способом первичной переработки сульфидных свинцово-цинковых руд является селективное флотационное обогащение с получением цинкового, свинцового, а иногда медного и пиритного концентратов.

Рудные залежи разнообразны по структуре. Обычно залежи сплошных сульфидных руд перемежаются более или менее значительными зонами вкрапленников, а в верхней части переходят в зону окисленных минералов. Сульфидные руды содержат цинк главным образом в форме сфалерита (низкотемпературная модификация ZnS), а иногда в форме вюрцита (высокотемпературная модификация ZnS). Железистые разновидности ZnS называют марматитом. Содержание железа в марматите существенно влияет на извлечение цинка из сырья при гидрометаллургическом производстве цинка. В окисленных цинковых рудах цинк представлен главным образом в форме карбонатов (смитсонит ZnCO3 и гидроцинкит ZnCO3 • 3 Zn(OH)2 с изоморфными примесями железа и меди) и силикатов (виллемит Zn2SiO4 и каламин Zn4(OH)2, [Si2O7] • Н2О).

Извлечение цинка в цинковый концентрат обычно составляет 70—85 %от содержания в сульфидных свинцово-цинковых рудах. Содержания технологических важных компонентов в цинковых концентратах обычно укладываются в следующие пределы, %:Zn 40-60; Pb 0,2-3,5; Сu 0,15-2,3; Fe 2,5-13; S 30-35; Cd 0,1-0,5; As 0,03-0,3; Sb 0,01-0,07; Co 0,001-0,013; In 0,001-0,07. Дисперсность концентратов обычно такова, что верхний предел крупности 300 мкм, в том числе фракция -75 мкм составляет 35-50 %, но из тонкодисперсных руд концентраты имеют верхний предел крупности 100 мкм и содержат 70-90% фракции — 75 мкм.

Сульфидное цинковое сырье можно подвергнуть прямому восстановлению с получением металлического цинка, например, по реакции ZnS + H2↔ Zn + H2S.

Однако даже такие активные восстановители, как Н2 и СО, при весьма высоких температурах неэффективны. Практически рациональней проводить раздельно окисление ZnS и восстановление окисленного цинка до металла.

В промышленности окисление ZnS с получением ZnO проводят пирометаллургическим способом, т.е. в газовой среде при высоких температурах. Восстановление цинка из ZnO проводят или пирометаллургическим, или гидрометаллургическим способом. Последний состоит в том, что водный раствор ZnS04 • aq,

полученный кислотным растворением ZnO, подвергают электролизу. В зависимости от способа восстановления окисленного цинка различают пирометаллургическое и гидрометаллургическое получение цинка. Технологические схемы того и другого способов представлены на рис. 75 и 76. Эти схемы предельно упрошены и отражают лишь принцип технологий.

Промышленные способы получения цинка из сульфидных концентратор обусловлены свойствами ZnS, ZnO и цинка. Сульфид и оксид цинка тугоплавки. Так, ZnS при атмосферном давлении возгоняется при t ≥

1200°С, но не плавится вплоть до 2000 С, a ZnO плавится при

t ≈

1975°С. Поэтому окисление ZnS с получением ZnO можно вести е большой скоростью благодаря сохранению дисперсного твердого состояния материала яри высоких температурах (развитость поверхности контакта взаимодействующих фаз). Процесс окисления ZnS экэотермичен и при достаточно высоких температурах не требует топлива (скорость тепловыделения достаточна для поддержания температуры за счет тепла реакции) и даже позволяет использовать процесс как источник энергии.

| Рис. 75. Технологическая схема пирометаллургического получения цинка | Рис. 76. Технологическая схема гидрометаллургического получения цинка |

Восстановление цинка из оксида требует больших затрат энергии. Поэтому пирометаллургическое восстановление осуществляют при высоких температурах и концентрациях СО (восстановитель). Электролитическое восстановление также связано с большим расходом электроэнергии, а напряжение выделения цинка значительно выше, чем для других тяжелых цветных металлов. Металлический цинк легкоплавок (tпл =419°С) и летуч (tкип = 907°С при атмосферном давлении), поэтому в условиях термического восстановления цинка из ZnO образуется парообразный металлический цинк. Рассмотрим особенности пиро- и гидрометаллургического способов получения цинка.

При пирометаллургическом способе (см. рис. 75) в конечном счете получают огарок в виде пористых и прочных кусков, т.е. агломерата. Обжиг ведут так, чтобы материал сначала терял в результате окисления серу, а затем спекался. Для спекания материала необходимо, чтобы в слое развивалась температура 1300—1400°С. Пористость и кусковатость агломерата обеспечивают ему необходимую газопроницаемость для последующего углетермического восстановления цинка. Восстановителем служит газифицированный углерод (СО). Процесс ведут с отгонкой образующегося парообразного металлического цинка (дистилляция). При этом расходуется значительное количество высококачественного топлива.

При гидрометаллургическом получении цинка (см. рис. 76) обжиг ведут с получением огарка-порошка при 900—1000°С. Высокая дисперсность огарка способствует быстрому и полному выщелачиванию его в растворе H2SO4. Раствор ZnS04• aq

подвергают электролизу, при котором восстанавливается цинк и регенерируется кислота для повторного использования в качестве растворителя ZnO из огарка.

Обжиг цинковых концентратов был и остается основным способом окисления сульфидного сырья.

Как видно из предельно упрощенной технологической схемы каждого способа (см. рис. 77 и 78), получение цинка из минерального сырья требует ряда последовательных стадий (переделов). Но реальная технология получения цинка гораздо сложней. Это объясняется двумя основными причинами: 1) необходимостью отделять от цинка целый ряд сопутствующих ему в сырье компонентов; 2) необходимостью физически подготавливать сырье и промежуточные продукты для последующих стадий переработки.

При более детальном рассмотрении способов, можно выделить их разновидности, которые в основном различаются способом и устройством для восстановления и дистилляции цинка: 1) в горизонтальных ретортах; 2) в вертикальных ретортах; 3) в электрических печах; 4) в шахтных печах. Для разных аппаратов требуется разное состояние и свойства агломерата, что обусловливает специфику способов агломерации.

Гидрометаллургическое получение цинка (рис, 76) имеет разновидности, различающиеся в основном способами выщелачивания огарка: 1) растворение только легко растворимых форм цинка (остаток от выщелачивания — цинковый кек — перерабатывают пирометаллургически); 2) полное растворение всех форм цинка из огарка. Эти разновидности технологии различаются способами разделения цинка и железа, что имеет принципиальное значение в гидрометаллургии цинка. При обжиге концентратов значительная часть цинка связывается с железом в труднорастворимый феррит ZnFe2O4. При неполном выщелачивании цинка из огарка феррит цинка остается в кеке. Благодаря этому отделяют основную часть железа от цинка, не переводя железо в раствор. При полном выщелачивании цинка из огарка железо переходит в раствор, а затем избирательно осаждается. Оборудование для различных вариантов гидрометаллургии цинка в основном однотипное и конструктивно простое. Если сопоставить пирометаллургическое и гидрометаллургическое получение цинка, то можно сделать следующее заключение. Главное и немаловажное преимущество пирометаллургии состоит в компактности основной аппаратуры благодаря высокой удельной производительности аппаратов. Недостатками метода являются высокие расходы на топливо, ремонт оборудования, подготовку материалов к основным операциям, обезвреживание технологических газов перед выбросом в атмосферу.

Гидрометаллургическое получение цинка имеет ряд преимуществ перед пирометаллургическим: 1) большие возможности полно и комплексно перерабатывать сырье; 2) с большой рентабельностью применим к бедному и сложному сырью; 3) используется удобный вид энергии — электрический; 4) требует меньших удельных затрат энергии; 5) легче осуществимы природоохранные меры; 6) лучше условия труда; 7) доступней механизация и автоматизация процессов; получается цинк лучшего качества.

Перечисленные преимущества гидрометаллургии цинка особенно важны в современных условиях, когда обострился энергетический кризис, ужесточились экологические ограничения, потребовалось улучшение условий труда и сокращение ручного труда, возросла необходимость полно и комплексно использовать сырье, которое становится бедней, сложней и дороже (стоимость цинкового концентрата достигает 65 % от общих затрат на производство цинка).

Исторически сложилось, так, что промышленное получение цинка началось пирометаллургическим способом и осуществлялось в горизонтальных ретортах. При всем несовершенстве этого способа более ста лет он был единственным. Гораздо позже, когда появилась возможность осуществить промышленный электролиз, начали применять гидрометаллургический способ.

В металлургии цинка в качестве исходных материалов используют не только минеральное и вторичное сырье, но также и цинксодержащие продукты других производств: шлаки и пыли металлургических производств свинца, меди, олова, чугуна. Эти продукты гораздо бедней по цинку, чем цинковые концентраты.

Цинковистые шлаки до недавнего времени считались отвальными продуктами, хотя в них содержится значительное количество цинка, особенно в свинцовых шлаках (10—17 % Zn).

Жидкие шлаки перерабатывают путем продува их пылегазовой смесью воздуха с углеродсодержащими материалами (пылеуголь, мазут и др.). Этот способ называют фьюмингованием. Из твердых шлаков окисленный цинк восстанавливают коксиком в трубчатых вращающихся печах — вельц-печах. Этот способ называют вельцеванием. Вельцевание применяют также для переработки цинкового кека (остаток от неполного выщелачивания цинка из огарка). Цинк, отогнанный при фьюминговании и вельцевании, конденсируют в виде ZnO, а возгоны перерабатывают гидрометаллургически.

Цинковые кеки являются массовым продуктом гидрометаллургии цинка. Переработка цинковых кеков в мире так распределяется по методам, % гидрометаллургическим (полное выщелачивание цинка) 55; свинцовой шахтной плавкой с фьюмингованием шлаком ~ 25 (в основном заводы США и Канады); вельцеванием и электротермией ~ 20 (заводы Японии). В России основным способом переработки кеков пока остается вельцевание.

Цинксодержащие пыли металлургических производств являются ценным сырьем: кроме цинка, в них содержится ряд редких металлов (In, Se, Те,, Ge и др.). Но вместе с ценными металлами в пылях концентрируются и вредные примеси (As, Sb, Cl, F). Переработка пылей должна быть комплексной. Это сложная технологическая задача, которая не нашла пока оптимального решения.

Гидрометаллургические способы получения цинка

В настоящее время большое внимание уделяется более полному использованию составляющих цинксодержащего сырья, внедрению безотвальной технологии, получению цинка высших марок. Для решения указанных задач в производстве цинка используют гидрометаллургический метод переработки цинковых концентратов по технологической схеме.

В основе гидрометаллургического метода заложено выщелачивание оксида цинка разбавленной серной кислотой из предварительно обожженного концентрата (огарка):

ZnO + H2SO4 = ZnSO4 + H2O

Цинк из раствора выделяют путем электролитического восстановления на катоде. На аноде в это время регенерируется серная кислота, что позволяет использовать отработанный электролит в качестве растворителя при выщелачивании огарка.

Так как в раствор при выщелачивании переходят многие сопутствующие элементы-примеси (медь, кадмий, никель, кобальт и другие), то перед электролизом раствор подвергают тщательной очистке. Чем чище поступает раствор на электролиз, тем более высокого качества получают товарный цинк.

При электролизе происходит следующая реакция:

ZnSO4 + H2O = Zn + H2SO4 + 0,5O2

Несмотря на многостадийность, гидрометаллургический способ обладает многими достоинствами: высокая комплексность использования сырья, получение цинка высших марок, не требующего рафинирования, высокое общее извлечение цинка и других ценных компонентов в соответствующую продукцию, исключение или значительное уменьшение расхода кокса. Этим способом в мировой практике перерабатывается в настоящее время до 85 % цинксодержащего сырья.

Цинк в промышленности

Технология производства цинка

В природе металл встречается в виде сульфида с примесями меди, железа и кадмия. В чистом виде цинк не добывают. Он присутствует в составе сульфидных руд и минеральных пород: сфалерите, вюртците, цинките. Также содержится в литейных сплавах с алюминием, медью (латунью), никелем.

Цинк выплавляют на заводе. Для производства металлического цинка используют пирометаллургический и гидрометаллургический процессы. Сульфидные руды перерабатывают, в результате чего они распадаются на отдельные элементы: цинк и другие составные части. Полученный цинковый концентрат подвергают обжигу.

Характеристики цинка: физические и химические свойства

Цвет цинка — сине-белый.

Температура плавления — 419°С.

Температура кипения (переходит в состояние пара) — 913 °С.

В спокойном состоянии — хрупкий металл (плотность цинка 7130 кг/м3).

Пластичность появляется при 100°С.

Атомная масса цинка — 65.382 а.е.м.

Цинк образует кислородные соединения, оксидируется и образует пленку.

Цинк не вступает в реакцию с щелочами и кислотами.

Такие свойства делают цинк уникальным металлом. При разных температурах он меняет свое состояние.

Области применения цинка

Основными производственными сферами использования цинка являются:

- Получение сплавов с добавлением цинка;

- Производство оцинкованной стали;

- Цинк является основным легирующим элементом для латуни;

- Производство химикатов.

Также металл находит широкое применение в прочих производствах:

- Данный металл используется для извлечения золота и серебра.

- При помощи цинка производят энергоемкие воздушные и автомобильные аккумуляторы.

- Цинк является важным элементов при создании аккумуляторов и батареек.

- Селенид цинка участвует в производстве оптических стекол.

- Используется в качестве антикоррозийного материала.

- Сульфиды и окиси цинка применяются для создания гибких экранов, деталей автомобилей и оружия.

- Металл применяется для производства цинковых матриц в сфере полиграфической печати.

- Сульфид цинка обнаруживает лучи радиации.

- В состав многих красящих смесей для ремонта входит цинк, в особенности в белила и белую краску.

- При производстве бытовых оцинкованных изделий: ведра, тазы, посуда.

Свойства цинка

Химические свойства цинка

Цинк — активный металл. При комнатной температуре тускнеет и покрывается слоем оксида цинка.

- Вступает в реакцию со многими неметаллами: фосфором, серой, кислородом.

- При повышении температуры взаимодействует с водой и сероводородом, выделяя водород.

- При сплавлении с щелочами образует цинкаты — соли цинковой кислоты.

- Реагирует с серной кислотой, образуя различные вещества в зависимости от концентрации кислоты.

- При сильном нагревании вступает в реакции со многими газами: газообразным хлором, фтором, йодом.

- Не реагирует с азотом, углеродом и водородом.

Физические свойства цинка

Цинк — твердый металл, но становится пластичным при 100–150 °C. При температуре выше 210 °С может деформироваться. Температура плавления — очень низкая для металлов. Несмотря на это, цинк имеет хорошую электропроводность.

- Плотность — 7,133 г/см³.

- Теплопроводность — 116 Вт/(м·К).

- Температура плавления цинка — 419,6 °C.

- Температура кипения — 906,2 °C.

- Удельная теплота испарения — 114,8 кДж/моль.

- Удельная теплота плавления — 7,28 кДж/моль.

- Удельная магнитная восприимчивость — 0,175·10-6.

- Предел прочности при растяжении — 200–250 Мн/м2.

Подробный химический состав цинка различных марок указан в таблице ниже.

| Обозначение марок | Цинк, не менее | Примесь, не более | |||||||

| свинец | кадмий | железо | медь | олово | мышьяк | алюминий | всего | ||

| ЦВ00 | 99,997 | 0,00001 | 0,002 | 0,00001 | 0,00001 | 0,00001 | 0,0005 | 0,00001 | 0,003 |

| ЦВ0 | 99,995 | 0,003 | 0,002 | 0,002 | 0,001 | 0,001 | 0,0005 | 0,005 | 0,005 |

| ЦВ | 99,99 | 0,005* | 0,002 | 0,003 | 0,001 | 0,001 | 0,0005 | 0,005 | 0,01 |

| Ц0А | 99,98 | 0,01 | 0,003 | 0,003 | 0,001 | 0,001 | 0,0005 | 0,005 | 0,02 |

| Ц0 | 99,975 | 0,013 | 0,004 | 0,005 | 0,001 | 0,001 | 0,0005 | 0,005 | 0,025 |

| Ц1 | 99,95 | 0,02 | 0,01 | 0,01 | 0,002 | 0,001 | 0,0005 | 0,005 | 0,05 |

| Ц2 | 98,7 | 1,0 | 0,2 | 0,05 | 0,005 | 0,002 | 0,01 | 0,010** | 1,3 |

| Ц3 | 97,5 | 2,0 | 0,2 | 0,1 | 0,05 | 0,005 | 0,01 | — | 2,5 |

| * В цинке, применяемом для производства сплава марки ЦАМ4-1о, массовая доля свинца должна быть не более 0,004%. ** В цинке, применяемом для проката, массовая доля алюминия должна быть не более 0,005%. | |||||||||

Содержание примесей в цинке зависит от способа производства и качества сырья.

В России основной процент цинка получают гидрометаллургическим способом — металл восстанавливают из солей в растворах. Такой способ позволяет получить наиболее чистый металл. Но часть цинка обрабатывают при высоких температурах. Такой метод называют пирометаллургическим.

Свинец — особая примесь в цинке, так как основная его часть оседает из-за нерастворимых анодов, содержащихся в металле. Катодный цинк, помимо всех указанных примесей, состоит из хлора и фтора.

Применение цинка

Около 20% получаемого цинка тратится на создание цинковых сплавов. В них самый значимый легирующий компонент — это алюминий или медь. Часто применяют цинк и для создания медного сплава — латуни. Широко применяется этот металл для процедуры цинкования стали, создания цинковых полуфабрикатов, а также образования цинковых соединений. Около трети цинкового проката занимают цинковые листы, которые необходимы для изготовления химических источников тока, оцинкованных предметов посуды. Больше половины изготовленных цинковых листов используется в строительной отрасли, в качестве кровельных материалов, для создания водосточных труб. На строительную отрасль приходит 65% этого материала. Но самым востребованной отраслью применения цинка является покрытие металлических конструкций в целях предотвращения коррозии. На это тратится почти 50 % добытого цинка. Цинковый слой отлично защищает металл от действия воздуха, морской воды, грунтовых вод, и даже от слабощелочных растворов. Широкое применение оцинкованная сталь нашла в автомобильной промышленности. На такое покрытие лучше ложится краска, долгое время не разрушается. Сотрудники автомобильных предприятий из оцинкованных полос и листов создают днища, топливные баки, крышки багажников, кожухи на колеса, и прочее.

Месторождения цинка

Залежи цинковой руды встречаются почти во всех государствах. Активная добыча цинка ведется в 50 из них. Лидирующие позиции по разработке месторождений занимают: Китай, Австралия, Перу, Европа и Канада. В руде цинк содержится вместе другими металлами. Встречаются медные, золотые и серебряные примеси. Самые крупные месторождения сфалерита (ZnS). Он имеется в 98% руд, которые сегодня разрабатывают. Цинковые руды, залегают довольно близко к поверхности земли, чаще всего это оксиды и карбонаты. Геологически доказанные запасы цинка на нашей планете достигают примерно 1900 млн. тонн, запасы (найденные и доступные для разработки) – почти 250 млн. тонн. Самые масштабные залежи цинковой руды расположены на территории Австралии. Там они занимают более 22% от общего количества. В Китае находится примерно 17%.

В нашей стране месторождения цинка достигают 62 млн.т., или чуть больше 3% мирового запаса. Примерно 80% цинковых месторождений расположены под землей, 8% находятся на поверхности, и еще 12% являются комбинированными. Но, по объемам производства:

- в карьерах добывают 15%

- в подземных шахтах 64%

- комбинированные запасы дают 21%.