Назначение азотирования

Многие сравнивают процесс цементирования и азотирования по причине того, что оба предназначены для существенного повышения эксплуатационных качеств детали. Технология внесения азота имеет несколько преимуществ перед цементацией, среди которых отмечают отсутствие необходимости повышения температуры заготовки до значений, при которых проходит пристраивание атомной решетки. Также отмечается тот факт, что технология внесения азота практически не изменяет линейные размеры заготовок, за счет чего ее можно применять после финишной обработки. На многих производственных линиях азотированию подвергают детали, которые прошли закалку и шлифование, практически готовы к выпуску, но нужно улучшить некоторые качества.

Назначение азотирования связано с изменением основных эксплуатационных качеств в процессе нагрева детали в среде, которая характеризуется высокой концентрацией аммиака. За счет подобного воздействия поверхностный слой насыщается азотом, и деталь приобретает следующие эксплуатационные качества:

- Существенно повышается износостойкость поверхности за счет возросшего индекса твердости.

- Улучшается значение выносливости и сопротивление к росту усталости структуры металла.

- Во многих производствах применение азотирования связано с необходимостью придания антикоррозионной стойкости, которая сохраняется при контакте с водой, паром или воздухом с повышенной влажностью.

Вышеприведенная информация определяет то, что результаты азотирования более весомы, чем цементации. Преимущества и недостатки процесса во многом зависят от выбранной технологии. В большинстве случаев переданные эксплуатационные качества сохраняются даже при нагреве заготовки до температуры 600 градусов Цельсия, в случае цементирования поверхностный слой теряет твердость и прочность после нагрева до 225 градусов Цельсия.

Факторы, оказывающие влияние на азотацию

Основными факторами, которые оказывают влияние на азотирование, являются:

- температура, при которой выполняется такая технологическая операция;

- давление газа, подаваемого в муфель;

- продолжительность выдержки детали в печи.

На эффективность протекания такого процесса также оказывает влияние степень диссоциации аммиака, которая, как правило, находится в интервале 15–45%. При повышении температуры азотирования твердость формируемого слоя снижается, но процесс диффузии азота в структуру металла ускоряется. Снижение твердости поверхностного слоя металла при его азотировании происходит из-за коагуляции нитридов легирующих элементов, входящих в его состав.

Влияние температуры и легирующих элементов на формирование азотированного слоя

Для ускорения процесса азотирования и повышения его эффективности применяют двухэтапную схему его выполнения. Первый этап азотирования при использовании такой схемы выполняют при температуре, не превышающей 525°. Это позволяет придать поверхностному слою стального изделия высокую твердость. Для выполнения второго этапа процедуры деталь нагревают до температуры 600–620°, при этом глубина азотированного слоя достигает требуемых значений, а сам процесс ускоряется практически в два раза. Твердость поверхностного слоя стального изделия, обработанного по такой технологии, не ниже, чем аналогичный параметр изделий, прошедших обработку по одноступенчатой методике.

Технология процесса азотирования

Во многом процесс азотирования стали превосходит другие методы, предусматривающие изменение химического состава металла. Технология азотирования деталей из стали обладает следующими особенностями:

- В большинстве случаев процедура проводится при температуре около 600 градусов Цельсия. Деталь помещается в герметичную муфельную печь из железа, которая помещается в печи.

- Рассматривая режимы азотирования, следует учитывать температуру и время выдержки. Для разных сталей эти показатели будут существенно отличаться. Также выбор зависит от того, каких эксплуатационных качеств нужно достигнуть.

- В созданный контейнер из металла проводится подача аммиака из баллона. Высокая температура приводит к тому, что аммиак начинает разлагаться, за счет чего начинают выделяться молекулы азота.

- Молекулы азота проникают в металл по причине прохождения процесса диффузии. Засчет этого на поверхности активно образуются нитриды, которые характеризуются повышенной устойчивостью к механическому воздействию.

- Процедура химико-термического воздействия в данном случае не предусматривает резкое охлаждение. Как правило, печь для азотирования охлаждается вместе с потоком аммиака и деталью, за счет чего поверхность не окисляется. Поэтому рассматриваемая технология подходит для изменения свойств деталей, которые уже прошли финишную обработку.

Цех ионно-вакуумного азотирования

Классический процесс получения требуемого изделия с проведением азотирования предусматривает несколько этапов:

- Подготовительная термическая обработка, которая заключается в закалке и отпуске. За счет перестроения атомной решетки при заданном режиме структура становится более вязкой, повышается прочность. Охлаждение может проходить в воде или масле, иной среде – все зависит от того, насколько качественным должно быть изделие.

- Далее выполняется механическая обработка для придания нужной форы и размеров.

- В некоторых случаях есть необходимость в защите определенных частей изделия. Защита проводится путем нанесения жидкого стекла или олова слоем толщиной около 0,015 мм. За счет этого на поверхности образуется защитная пленка.

- Выполняется азотирование стали по одной из наиболее подходящих методик.

- Проводятся работы по финишной механической обработке, снятию защитного слоя.

Режимы азотирования стали

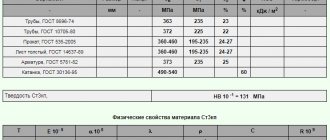

Получаемый слой после азотирования, который представлен нитридом, составляет от 0,3 до 0,6 мм, за счет чего отпадает необходимость в проведении процедуры закаливания. Как ранее было отмечено, азотирование проводят относительно недавно, но сам процесс преобразования поверхностного слоя металла был уже практически полностью изучен, что позволило существенно повысить эффективность применяемой технологии.

Типы азотируемых сталей

В процессе азотирования используется низкая растворимость азота в ферритной кристаллической структуре, что способствует выделению нитридов железа или нитридов сплавов. При содержании азота в несколько процентов на поверхности образуется в основном когезионный слой нитрида (соединительный слой). Этот слой связан с зоной диффузии, в которой выделенные нитриды равномерно распределены в стальной матрице, что приводит к упрочнению, особенно для легированных сталей. Поскольку азот снижает температуру гамма/альфа-превращения железа до 590°C, температуры азотирования обычно ниже этих значений. Считается, что нижний предел температуры азотирования составляет 350°C, потому что ниже этой температуры диффузия азота происходит с очень малой скоростью.

По мере снижения температуры время азотирования, необходимое для достижения заданной глубины твердости, увеличивается.

Твёрдость по глубине азотирования может достигать 500 мкм при максимальном уровне твёрдости> 1000 HV. Поскольку нагревание и охлаждение происходят медленно, а основная структура не претерпевает никаких преобразований или изменений в объеме, риск деформации невелик.

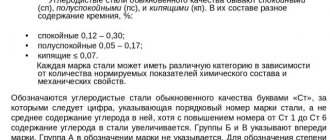

В отечественной нормативной литературе перечень сталей, пригодных для азотирования, не приводится, однако рекомендации по выбору имеются в ОСТ1.90005-91 и в РД 50-186-80. Подавляющее большинство азотируемых сталей относятся к конструкционным легированным, которые поставляются соответственно требований ГОСТ 4543-2016.

За рубежом азотирование проводят для сталей марок SAE 4100, 4300, 5100, 6100, 8600, 8700, 9300 и 9800 (США), британских авиационная сталей марок BS 4S 106, BS 3S 132, 905M39 (EN41B), нержавеющих сталей, а также некоторых инструментальных сталей и чугунов.

В качестве материала выбирают стали, в составе которых имеются нитридообразующие элементы. Пригодны марки, содержащие хром, ванадий,молибден и – особенно — алюминий, который обеспечивает гораздо более высокую твёрдость поверхности. В частности, 1% алюминия интенсивнее увеличивает твёрдость, чем 3% хрома. Этот показатель не зависит от содержания углерода в стали, поскольку алюминий не образует карбидов и, следовательно, полностью доступен для образования нитридов.

Поскольку деформируемость азотированного компонента зависит не только от тонкого твёрдого нитридного слоя, но и от химического состава и структуры основного материала, то для всех азотированных сталей справедливо следующее: чем более однородна и мелкозерниста структура, тем лучше результат азотирования.

Металлы и сплавы, подвергаемые азотированию

Существуют определенные требования, которые предъявляются к металлам перед проведением рассматриваемой процедуры. Как правило, уделяется внимание концентрации углерода. Виды сталей, подходящих для азотирования, самые различные, главное условие заключается в доле углерода 0,3-0,5%. Лучших результатов достигают при применении легированных сплавов, так как дополнительные примеси способствуют образованию дополнительных твердых нитритов. Примером химической обработки металла назовем насыщение поверхностного слоя сплавов, которые в составе имеют примеси в виде алюминия, хрома и другие. Рассматриваемые сплавы принято называть нитраллоями.

Микроструктура сталей после азотирования

Внесение азота проводится при применении следующих марок стали:

- Если на деталь будет оказываться существенное механическое воздействие при эксплуатации, то выбирают марку 38Х2МЮА. В ее состав входит алюминий, который становится причиной снижения деформационной стойкости.

- В станкостроении наиболее распространение получили стали 40Х и 40ХФА.

- При изготовлении валов, которые часто подвергаются изгибающим нагрузкам применяют марки 38ХГМ и 30ХЗМ.

- Если при изготовлении нужно получить высокую точность линейный размеров, к примеру, при создании деталей топливных агрегатов, то используется марка стали 30ХЗМФ1. Для того чтобы существенно повысить прочность поверхности и ее твердость, предварительно проводят легирование кремнем.

При выборе наиболее подходящей марки стали главное соблюдать условие, связанное с процентным содержанием углерода, а также учитывать концентрацию примесей, которые также оказывают существенное воздействие на эксплуатационные свойства металла.

Виды стали, подходящие для азотизации

Для обогащения азотом подходят разные виды стали – как легированные, так и углеродистые. С первым типом процесс эффективнее. Особенно, если в составе есть легирующие элементы, способные формировать термостойкие нитриды (хром, молибден, алюминий и прочие). При остывании подобные сплавы – нитролои – не будут становиться хрупкими, а после их твердость значительно увеличивается.

Насколько твердыми будут разные виды стальных сплавов в результате обработки азотом:

- нитролои – до 1200 HV;

- легированные – до 800 HV;

- углеродистые – до 250 HV.

Нужно учитывать и марку стали, которая указывает, для чего предназначено изделие.

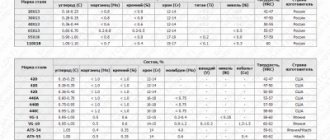

Как маркируют сталь, наиболее подходящую для азотирования:

| Марка | Использование | Технологические данные | Максимальные параметры слоя | ||

| Твердость сердцевины (HRC) | Максимальная температура (˚С) | Глубина (мм) | Поверхностная твердость (HV) | ||

| Горячая обработка металла | |||||

| 4Х5МФС | Пресс-формы, молотовые штампы, прессовые вставки | 35–55 | 560 | 0,3 | 1100 |

| 3Н3М3Ф | Формы литья под давлением, ударно-штамповой, мерный, режущий инструмент | 35–51 | 560 | 0,3 | 1100 |

| 5ХНМ | Штампы горячего деформирования | 36–44 | 550 | 0,3 | 760 |

| 3Х2В8 | Прессовое тяжело нагруженное оборудование | 35–50 | 560 | 0,25 | 1100 |

| Холодная обработка металла | |||||

| Х12 | Холодные штампы | 50–55 | 520 | 0,2 | 1100 |

| Х12М | Накатные ролики, волочильные доски, глазки калибрования, матрицы, пуансоны | 53–60 | 520 | 0,2 | 1200 |

| Х12МФ | Ножи, клинки | 56–58 | 480 | 0,2 | 1300 |

| Х12Ф1 | Инструмент с тонкой режущей кромкой | 52–60 | 550 | 0,2 | 1250 |

Благодаря термостойким нитридам сталь станет тверже, но толщина азотонасыщенного слоя уменьшится.

Основные виды азотирования

Выделяют несколько технологий, по которым проводят азотирование стали. В качестве примера приведем следующий список:

- Аммиачно-пропановая среда. Газовое азотирование сегодня получило весьма большое распространение. В данном случае смесь представлена сочетанием аммиака и пропана, которые берутся в соотношении 1 к 1. Как показывает практика, газовое азотирование при применении подобной среды требует нагрева до температуры 570 градусов Цельсия и выдержки в течение 3-х часов. Образующийся слой нитридов характеризуется небольшой толщиной, но при этом износостойкость и твердость намного выше, чем при применении классической технологии. Азотирование стальных деталей в данном случае позволяет повысить твердость поверхности металла до 600-1100 HV.

- Тлеющий разряд – методика, которая также предусматривает применение азотсодержащей среды. Ее особенность заключается в подключении азотируемых деталей к катоду, в качестве положительного заряда выступает муфель. За счет подключение катода есть возможность ускорить процесс в несколько раз.

- Жидкая среда применяется чуть реже, но также характеризуется высокой эффективностью. Примером можно назвать технологию, которая предусматривает использование расплавленного цианистого слоя. Нагрев проводится до температуры 600 градусов, период выдержки от 30 минут до 3-х часов.

Ионное азотирование

В промышленности наибольшее распространение получила газовая среда за счет возможность обработки сразу большой партии.

Типы сред при азотировании

Процесс азотирования стали в реальности проводят не по одной, а по нескольким технологиям, отсюда разнообразие видов азотирования. Это связано с тем, что для одних типов металлов более эффективно усваивается азот в одной среде, для других – в другой. Но это не главное. Среда позволяет получить определенное качество поверхности либо изменить скоростной режим выполнения операции по азотированию стали. Наиболее распространенные технологии, которые используются на предприятиях:

- диффузия азота в среде газовой на основе пропана с аммиаком;

- диффузия азота при использовании разряда тлеющего;

- диффузия азотная в среде жидкого характера.

Аммиачно-пропановая среда

Азотирование в газе из смеси пропана с аммиаком сейчас наиболее применимый способ укрепления поверхности стали. Соотношение компонентов смеси берется равнозначным, температуру по шкале Цельсия догоняют до 570 градусов выше нуля, обработку проводят на протяжении трех часов.

Полученный поверхностный слой можно охарактеризовать как высокопрочную твердую поверхность с отличной износостойкостью, и это несмотря на маленькую толщину нитридов. В численных единицах твердость изделия возрастает до показателей 1100–600 HV.

Тлеющий разряд

Другими словами, тлеющий разряд – это среда разряженного состояния при ионно-плазменном азотировании. Очень распространенный метод насыщения азотом поверхности стальных изделий. Особенностью этого метода является то, что, кроме помещения заготовки в печь муфельную, где происходит нагнетание температуры, к этой заготовке подключают электрический контакт с отрицательным потенциалом (то есть получается отрицательный электрод), положительным же электродом выступает сама печь муфельная.

Ионное азотирование создает ионный поток между печью и изделием, который приобретает вид плазмы, и состоит она из элементов NH₃ или N₂. Таким образом, в поверхностный слой начинают диффундировать азотные молекулы, эффективно насыщая его.

Плазменное азотирование проходит в два этапа:

- Очищение поверхности заготовки путем распыления катода.

- Непосредственное насыщение стали азотом.

Основное преимущество метода в том, что при ионном плазменном насыщении процесс можно ускорить в несколько раз.

Каталитическое газовое азотирование

Данная разновидность химической обработки предусматривает создание особой атмосферы в печке. Диссоциированный аммиак проходит предварительную обработку на специальном каталитическом элементе, что существенно повышает количество ионизированных радикалов. Особенности технологии заключаются в нижеприведенных моментах:

- Предварительная подготовка аммиака позволяет увеличить долю твердорастворной диффузии, что снижает долю реакционных химических процессов при переходе активного вещества от окружающей среды в железо.

- Предусматривает применение специального оборудования, которое обеспечивает наиболее благоприятные условия химической обработки.

Процесс азотирования стали

Применяется данный метод на протяжении нескольких десятилетий, позволяет изменять свойства не только металлов, но и титановых сплавов. Высокие затраты на установку оборудования и подготовку среды определяют применимость технологии к получению ответственных деталей, которые должны обладать точными размерами и повышенной износостойкостью.

Область применения азотации стали

Азотирование стали – один из часто используемых методов обработки изделий из сплавов для достижения ими максимальных показателей по твердости и долговечности. Стальные детали не подвергаются деформации, поскольку не требуют последующей закалки. Существенно вырастает стойкость к коррозии, что важно при работе механизмов во влажных средах.

Машиностроительные стали

Использование азотированных сталей актуально не только в машиностроительной и станкостроительной области, но и в создании бытовых приборов – ведь потребители становятся требовательнее к качеству приобретаемых продуктов с каждым годом.

Эта методика позволяет менять характеристики не только стали, но и титановых сплавов. Высокая стоимость оборудования и сложность создания нужной среды окупается точными размерами деталей на выходе, и повышенной износостойкостью. Но есть и показатели прочности, которых нереально достигнуть методом азотации. Тогда сталь легируют, проводя глубокую обработку ее структуры. Минус такого способа – появление вредных примесей.

Видео по теме: Химико-термическая обработка стали

Свойства азотированных металлических поверхностей

Довольно важным является вопрос о том, какая достигается твердость азотированного слоя. При рассмотрении твердости учитывается тип обрабатываемой стали:

- Углеродистая может иметь твердость в пределах 200-250HV.

- Легированные сплавы после проведения азотирования обретают твердость в пределе 600-800HV.

- Нитраллои, которые имеют в составе алюминий, хром и другие металлы, могут получить твердость до 1200HV.

Другие свойства стали также изменяются. К примеру, повышается коррозионная стойкость стали, за счет чего ее можно использовать в агрессивной среде. Сам процесс внесения азота не приводит к появлению дефектов, так как нагрев проводится до температуры, которая не изменяет атомную решетку.