ГОСТ и другие нормативные требования на сталь

Производство материала этой марки регулируют нормативные документы – ряд ГОСТов, технические условия «Профили стальные фасонные высокой точности. Технические условия». (ТУ 14-11-245-88), ОСТ «Заготовки из конструкционной стали для машиностроения. Общие технические условия». (ОСТ 3-1686-90).

Информацию о ГОСТах, других нормативных документах, которые использовались при производстве стали 20Х13, можно узнать из документа. Это сертификат качества металлургического комбината, который произвел выплавку и произвел поставку.

Технология обработки

В производстве стальных изделий получают различные разновидности проката.

Сортамент марки 20х13 описывается следующими позициями:

- Различный прокат, включая фасонный.

- Калиброванный и Шлифованный пруток.

- Стальной лист горячей и холодной прокатки

- Лента холоднокатаная.

- Полоса.

- Поковки и кованые заготовки.

- Трубы.

- Проволока.

Каждой позиции соответствуют свои нормативные документы и стандарты. В них прописываются такие показатели, как

- Механические характеристики различных изделий

в разных температурных режимах отпуска; при высоких значениях терморежима (t° испытаний); при t° ниже нуля, исследование на длительную прочность; в условиях различной тепловой выдержки;

- Коррозийная устойчивость стали 20х13 в разных типах сред, к которым относятся вода дистиллированная или пар, почвенная, морская вода.

Сферы применения стали 20Х13

За счет своих жаропрочных и других характеристик ферритная хромистая сталь широко используется в следующих сферах:

- машиностроение;

- производство печей и турбинных лопаток, работающих в условиях высоких температур;

- выпуск деталей повышенной пластичности, подверженных ударным нагрузкам, например, клапаны гидравлических прессов;

- выпуск изделий, подверженных воздействию атмосферных осадков, растворам органических солей и другим слабоагрессивным средам;

- производство крепежей;

- производство цельнотканных колец разного назначения;

- выпуск деталей для копрессорных машин, работающих посредством нетрозного газа;

- производство деталей, работающих при невысоких температурах в агрессивных средах;

- выпуск деталей для авиационных целей.

Технические характеристики металла 20Х13

Металл данной марки обладает высокой технологичностью в условиях пластической горячей деформации. Рекомендуемые интервалы деформации такие:

- порядка 1100 градусов в начале;

- от 875 до 950 градусов в конце.

Нагрев под прокатку или ковку следует проводить постепенно до 780 градусов, а после деформации нужно тоже использовать медленное охлаждение.

Смягчающая термическая обработка материала этого типа — это отжиг при температуре порядка 800 градусов. Охлаждение с печью должно составлять до 500 градусов, а окончательная термическая обработка-закалка должна производиться при температуре около 1000 градусов с условием масляного охлаждения или на улице с отпуском на коррозийную стокойсть и требуемую твердость.

Технологичность материала возможна как при горячей, так и холодной деформации. Сталь имеет мартенситный класс, а ее критические точки такие:

- A c1 = 820 градусов;

- A c3 = 950 градусов.

Микроскопическая структура металла в его закаленном виде включает в себя мартенситы и карбиды, а отожженном — смесь карбида и высокохромистого феррита. Если увеличивать температуру отпуска до 450 градусов, то прочность значительно сокращается, и увеличивается пластичность материала. А вот показатели устойчивости к коррозии тоже сокращаются.

Технологические параметры 20Х13

Сталь 20Х13 имеет хорошую технологичность при горячей пластической деформации. Рекомендуются следующие интервалы деформации начало 1100 °С, конец 875-950 °С, нагрев под прокатку и ковку проводят медленно до 780 °С, после деформации также следует применять медленное охлаждение. Смягчающей термической обработкой стали 20Х13 является отжиг при 750- 800 °С, охлаждение с печью до 500 °С; окончательная термическая обработка — закалка с 950-1000 °С с охлаждением в масле или на воздухе и отпуск на заданную твердость и коррозионную стойкость. Сталь является технологичной при горячей и холодной деформации. Она относится к мартенситному классу. Критические точки стали Ac1 = 820 °С и Ac3 = 950 °С. В закаленном состоянии микроструктура состоит из мартенсита и карбидов; в отожженном состоянии — из смеси высокохромистого феррита и карбида типа М23С6. С повышением температуры отпуска выше 450 °С происходит значительное снижение прочности, сопровождаемое увеличением пластичности, при этом снижается также коррозионная стойкость.

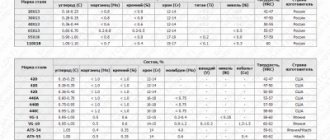

Зарубежные аналоги

Потребность в металлосодержащих сплавах, устойчивых к нагреву, распространяется повсеместно, поэтому в различных странах на разных континентах налаживается свое производство сталей, зачастую очень похожих по своему составу с зарубежными собратьями. Для стали 20Х13 за границей есть следующие аналоги:

- Соединенные Штаты Америки — 420 и S42000;

- Япония — SUS420J1;

- Европа — Х20Cr13;

- Китай — 2Cr13.

Зная эти наименования, любой человек сможет, вне зависимости от его географического положения, приобрести в ближайшем магазине изделие, изготовленное из нужной марки стали.

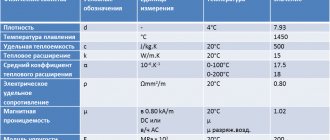

Физические свойства стали 20Х13

Плотность 7,76·103 кг/м3.

Значение модуля упругости (Е), коэффициента теплопроводности (λ), удельной теплоемкости (С), температурного коэффициента линейного расширения (α) в зависимости от температуры

| °С | Е·10-4,Н/мм2 | λ,Вт/(м · К) | С · 103, Дж/(кг·К) | Температурный интервал, °С | α · 106, K-1 |

| 20 | 22,3 | — | 0,441 | — | — |

| 100 | 21,8 | — | 0,462 | 0-100 | 10,1 |

| 200 | 21,2 | 24,8 | 0,525 | 0-200 | 10,4 |

| 300 | 20,4 | 26,7 | 0,567 | 0-300 | 10,9 |

| 400 | 19,3 | 27,2 | 0,630 | 0-400 | 11,4 |

| 500 | 18,4 | 27,7 | 0,693 | 0-500 | 11,9 |

| 600 | 17,2 | 28,1 | 0,777 | 0-600 | — |

| 700 | — | — | 0,966 | 0-700 | — |

Сталь 20Х13 коррозионостойкая, жаропрочная, мартенситная

Заменители стали 20Х13

Стали 12Х13, 14Х17Н2

Иностранные аналоги

| Германия DIN | Марка | Х20Cr13 |

| Номер | 1.4021 | |

| США (AISI, SAE, ASTM) | 420 | |

| Франция (AFNOR) | Z20С13 | |

| Великобритания (BS) | 420S37 | |

| Швеция (SS) | 2303 | |

| Италия UNI | X20Cr13 | |

ВАЖНО!!! Возможность замены определяется в каждом конкретном случае после оценки и сравнения свойств сталей

Расшифровка стали 20Х13

Цифра 20 указывает среднее содержание углерода в сотых долях процента, т.е. для стали 20Х13 это значение равно 0,20%.

Буква «Х» указывает на содержание в стали хрома. Цифра 13 после буквы «Х» указывает примерное количество хрома в стали в процентах, округленное до целого числа, т.е. содержание хрома около 13%.

Вид поставки

- Сортовой прокат, в том числе фасонный: ГОСТ 5949—75, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88, ГОСТ 18968-73, ГОСТ 19442-74.

- Калиброванный пруток ГОСТ 8559—75, ГОСТ 8560—78, ГОСТ 7417—78.

- Шлифованный пруток и серебрянка ГОСТ 14955—77, ГОСТ 18907—73.

- Лист толстый ГОСТ 7350—77. Лист тонкий ГОСТ 5582—75.

- Лента ГОСТ 4986—79.

- Полоса ГОСТ 4405-75, ГОСТ 103-76, ГОСТ 18968-73.

- Проволока ГОСТ 18143-72.

- Поковки и кованые заготовки ГОСТ 1133—71, ГОСТ 18968—73, ГОСТ 25054—81.

- Трубы ГОСТ 14162-79.

Характеристики и назначение

Сталь 20Х13 относится к коррозионностойким, жаропрочным сталям мартенситного класса (основная структура мартенсит). Сталь 20Х13 применяется для изготовления деталей с повышенной пластичностью, подвергающиеся ударным нагрузкам и работающие при температуре до 450—500 °С, а также изделия, подвергающиеся действию слабоагрессивных сред при комнатной температуре.

Свариваемость

Сталь 20Х13 ограниченно свариваемая. Способы сварки РДС, АрДС и КТС. Подогрев и последующая термообработка применяются в зависимости от метода сварки, вида и назначения конструкции.

Максимально допустимые температура применения стали 20Х13 в средах, содержащих аммиак

| Марка стали | Температура применения сталей, °С при парциальном давлении аммиака, МПа (кгс/см ) | ||

| Св. 1(10) до 2(20) | Св. 2(20) до 5(50) | Св. 5(50) до 8(80) | |

| 20Х13 | 540 | 540 | 540 |

Максимально допустимые температура применения стали 20Х13 в водородосодержащих средах

| Марка стали | Температура, °С, при парциальном давлении водорода, PH2, МПа (кгс/см2) | ||||||

| 1,5(15) | 2,5(25) | 5(50) | 10(100) | 20(200) | 30(300) | 40(400) | |

| 20Х13 | 510 | 510 | 510 | 510 | 510 | 510 | 510 |

ПРИМЕЧАНИЕ

- Параметры применения сталей, указанные в таблице, относятся также к сварным соединениям.

- Парциальное давление водорода рассчитывается по формуле: PH2 = (C*Pp)/100, где C — процентное содержание в системе; PH2 — парциальное давление водорода; Pp — рабочее давление в системе.

Стойкость стали 20Х13 против щелевой эрозии

| Группа стойкости | Балл | Эрозионная стойкость по отношению к стали 12X18H10T |

| Стойкие | 2 | 0,75-1,5 |

Применение стали 20Х13 для изготовления основных деталей арматуры атомных станций

| Марка стали | Вид полуфабриката или изделия | Максимально допустимая температура применения, °С |

| 20Х13 ГОСТ 5632, ГОСТ 24030 | Листы, трубы, поковки, сортовой прокат. Крепеж | 600 |

Химический состав, % (ГОСТ 5632-2014)

| С | Si | Mn | Cr | Ni | Ti | S | Р |

| не более | не более | ||||||

| 0,16-0,25 | 0,8 | 0,8 | 12,0-14,0 | — | — | 0,025 | 0,030 |

Химический состав, % (ГОСТ 5632-81)

| С | Si | Mn | Cr | S | Р | Ti | Cu | Ni |

| не более | не более | |||||||

| 0,16-0,25 | 0,8 | 0,8 | 12,0-14,0 | 0,025 | 0,030 | 0,2 | 0,30 | 0,6 |

Физические свойства

Модуль нормальной упругости Е, ГПа

| Марка стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 20X13 | 218 | 214 | 208 | 200 | 189 | 181 | 169 | — | — | — |

Модуль упругости при сдвиге на кручение G, ГПа

| Марка стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 20X13 | 86 | 84 | 80 | 78 | 73 | 69 | 63 | — | — | — |

Плотность ρ кг/см3 при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 20X13 | 7670 | 7660 | 7630 | 7600 | 7570 | 7540 | 7510 | 7480 | 7450 | — |

Коэффициент теплопроводности λ Вт/(м*К) при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 20X13 | — | 26 | 26 | 26 | 26 | 27 | 26 | 26 | 27 | 28 |

Удельное электросопротивление ρ нОм*м

| Марка стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 20X13 | 588 | 653 | 730 | 800 | 884 | 952 | 1022 | 1102 | — | — |

Коэффициент линейного расширения α*106, К-1, при температуре испытаний, °С

| Сталь | 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| 20X13 | 10,2 | 11,2 | 11,5 | 11,9 | 12,2 | 12,8 | 12,8 | 13,0 | — | — |

Удельная теплоемкость c, Дж/(кг*К), при температуре испытаний, °С

| Сталь | 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| 20X13 | 112 | 117 | 123 | 127 | 132 | 137 | 147 | 155 | 159 | — |

Температура критических точек, °С

| Ac1 | Аc3 | Аr3 | Аr1 | Mн |

| 810 | 900 | 660 | 710 | 320 |

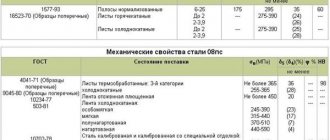

Механические свойства

| ГОСТ | Состояние поставки | Сечени | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см2 |

| не менее | |||||||

| ГОСТ 5949-75 | Пруток. Закалка с 1000-1050 °С на воздухе или в масле; отпуск при 600-700 °С, охл. на воздухе или в масле | 60 | 635 | 830 | 10 | 50 | 59 |

| Пруток. Закалка с 1000-1050 °С на воздухе или в масле; отпуск при 660-770 °С, охл. на воздухе, в масле или в воде | 60 | 440 | 650 | 16 | 55 | 78 | |

| ГОСТ 18907-73 | Пруток шлифованный, обработанный на заданную прочность | 1-30 | — | 510-780 | 14 | — | — |

| ГОСТ 7350-77 | Лист горячекатаный или холоднокатаный. Закалка с 1000-1050 °С на воздухе; отпуск при 680-780 °С, охл. на воздухе или с печью (образцы поперечные) | Св. 4 | 372 | 509 | 20 | — | — |

| ГОСТ 25054-81 | Поковка. Закалка с 1000-1050 °С на воздухе или в масле | 1000 | 441 | 588 | 14 | 40 | 39 |

| ГОСТ 4986-79 | Лента холоднокатаная. | До 0,2 | — | 500 | 8 | — | — |

| Отжиг или отпуск при 740- 800 °С | 0,2-2,0 | — | 500 | 16 | — | — | |

| ГОСТ 18143-72 | Проволока термообработанная | 1,0-6,0 | — | 490-780 | 14 | — | — |

Механические свойства заготовок сечением 14 мм в зависимости от температуры отпуска

| tотп.°С | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см2 | Твердость HRCэ |

| 200 | 1300 | 1600 | 13 | 50 | 81 | 46 |

| 300 | 1270 | 1460 | 14 | 57 | 98 | 42 |

| 450 | 1330 | 1510 | 15 | 57 | 71 | 45 |

| 500 | 1300 | 1510 | 19 | 54 | 75 | 46 |

| 600 | 920 | 1020 | 14 | 60 | 71 | 29 |

| 700 | 650 | 78 | 18 | 64 | 102 | 20 |

| 700 | 650 | 78 | 18 | 64 | 102 | 20 |

ПРИМЕЧАНИЕ. Закалка с 1050 °С на воздухе.

Механические свойства при повышенных температурах

| tисп.°С | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см2 |

| Нормализация при 1000-1020 °С; отпуск при 730-750 °С. При 20 °СНВ 187-217 | |||||

| 20 | 510 | 710 | 21 | 66 | 64-171 |

| 300 | 390 | 540 | 18 | 66 | 196 |

| 400 | 390 | 520 | 17 | 59 | 196 |

| 450 | 370 | 480 | 18 | 57 | 235 |

| 500 | 350 | 430 | 33 | 75 | 245 |

| 550 | 275 | 340 | 37 | 83 | 216 |

| Образец диаметром 6 мм и длиной 30 мм, прокатанный. Скорость деформирования 16 мм/мин; скорость деформации 0,009 1/с | |||||

| 800 | 59 | 70 | 51 | 98 | — |

| 850 | — | — | 43 | — | — |

| 900 | — | — | 66 | — | — |

| 1000 | 39 | 61 | 59 | — | — |

| 1150 | 21 | 31 | 84 | 100 | — |

Механические свойства прутков при отрицательных температурах

| tисп.°С | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см2 |

| Сечение 25 мм. Нормализация при 1000 “С, охл. на воздухе; отпуск при 680-750 °С | |||||

| +20 | 540 | 700 | 21 | 62 | 76 |

| -20 | 560 | 730 | 22 | 59 | 54 |

| -40 | 580 | 770 | 23 | 57 | 49 |

| -60 | 570 | 810 | 24 | 57 | 41 |

| Сечение 14 мм. Закалка с 1050 °С на воздухе; отпуск при 600 °С | |||||

| +20 | — | — | — | — | 71 |

| -20 | — | — | — | — | 81 |

| -60 | — | — | — | — | 64 |

Механические свойства при испытании на длительную прочность

| tисп.°С | Предел ползучести, МПа | Скорость ползучести, %/ч | tисп.°С | Предел длительной прочности, МПа | τ, ч |

| 450 | 125 | 1/100000 | 450 | 289 | 10000 |

| 470 | 75 | 1/100000 | 470 | 191 | 10000 |

| 500 | 47 | 1/100000 | 500 | 255 | 100000 |

| 550 | 29 | 1/100000 | 550 | 157 | 100000 |

ПРИМЕЧАНИЕ. Предел выносливости σ-1 = 367 МПа при n = 107 (образцы гладкие).

Механические свойства в зависимости от тепловой выдержки

| Термообработка | Тепловая выдержка | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см2 | |||||||

| tисп.°С | τ, ч | ||||||||||||

| Нормализация при 1000- 1020 °С, охл. на воздухе; отпуск при 730-750 °С, охл. на воздухе | 500 | 5000 | 500 | 690 | 20 | 62 | 108 | ||||||

| 10000 | 420 | 670 | 23 | 65 | 118 | ||||||||

| 550 | 1000 | 450 | 690 | 26 | 65 | — | |||||||

| 10000 | 440 | 660 | 24 | 63 | 108 | ||||||||

| 600 | 3000 | 450 | 660 | 21 | 60 | 78 | |||||||

| 10000 | 380 | 630 | 23 | 63 | 147 | ||||||||

Технологические свойства

- Температура ковки, °С: начала 1250, конца 850. Сечения до 150 мм охлаждаются на воздухе, сечениям 150-400 мм необходим низкотемпературный отжиг с одним переохлаждением.

- Обрабатываемость резанием — Kv тв.спл = 0,7 и Kv б.ст = 0,45 в закаленном и отпущенном состоянии при НВ 241 и σв = 730 МПа.

- Флокеночувствительность — не чувствительна.

- Склонность к отпускной хрупкости — склонна.

Коррозионная стойкость

| Среда | Температура, °С | Длительность испытания, ч | Глубина коррозии, мм/год |

| Вода дистиллированная или пар | 100 | — | 0,1 |

| Вода почвенная 20 | — | 1,0 | |

| Морская вода | 20 | 720 | 0 |

Узнать еще

Сталь 09Х16Н4Б (ЭП56) коррозионно-стойкая мартенси…

Сталь 09Х18Н9 коррозионно-стойкая, жаростойкая аус…

Сталь 08Х16Н11М3 коррозионностойкая, жаростойкая, …

Сталь 09Х17Н7Ю1 коррозионно-стойкая аустенито-март…

Особенности сварки материала 20Х13

Сталь рассматриваемого вида может хорошо свариваться такими способами как;

- ручная сварка;

- электродуговая;

- аргонодуговая автоматическая.

Рекомендации специалистов гласят, что при автоматической сварке данной стали лучше применять проволоки Св-10Х13 или Св-06Х14. А вот при электродуговом типе сварочных работ лучше подойдут флюсы типов АН 18 или АН 17. А если речь идет об электродуговой сварке ручного типа, то можно использовать электроды по типу ЭФ-Х13 вместе с проволоками, аналогичными как при автоматической сварке.

Чтобы в сварных соединениях при сварке деталей, имеющих толщину от 10 мм, а также более тонких с жестким закреплением не появлялись холодные трещины, нужно использовать сопутствующий или предварительный подогрев до температуры 400 градусов включительно. После сварочных работ следует провести отпуск соединений или изделий, чаще всего это делается при температуре порядка 700 градусов.

Свариваемость данной стали бывает трех типов:

- без ограничений, когда сварочные работы выполняются без подогрева и последующих термообработок;

- ограниченно свариваемые металлы, которые можно сваривать в условиях подогрева примерно в 100 градусов и которые должны подвергаться обязательно термообработке;

- трудносвариваемые детали; в таких случаях, чтобы получить качественное соединение, следует сделать подогрев вплоть до 300 градусов и выполнять отжиг в качестве термообработки после сварки.

Вот такие особенности применения имеет такой материал, как сталь 20Х13. Теперь вы будете знать, в каких условиях и как правильно ее применять и обрабатывать.

Сварка стали 20Х13

Сталь 20Х13 удовлетворительно сваривается электродуговой и аргонодуговой автоматической и ручной сваркой. Согласно рекомендациям ИЭС им. Е. О. Патона для автоматической сварки следует применять проволоку Св-10Х13 и Св-06Х14. В случае электродуговой сварки применяют флюсы АН-18 или АН-17. Для ручной электродуговой сварки целесообразно использовать электроды типа ЭФ-Х13 также с проволокой Св-0Х13 либо, Св-06Х14. Во избежание появления холодных трещин в сварных соединениях при сварке изделий толщиной 8-10 мм и более, а также изделий с меньшей толщиной, имеющих жесткое закрепление, необходимо применять предварительный или сопутствующий подогрев до 250-400 °С. После сварки следует проводить отпуск сварных соединений или изделий. Чаще всего применяют отпуск при 680-760 °С.

Заменители

В такой широко востребованной области, как металлургия, не может быть взаимозаменяемых продуктов производства. Для любого сорта стали найдется свой заменитель, полностью или частично соответствующий оригиналу по своим характеристикам и составу. Для стали 20Х13 существуют такие марки-заменители:

- 12Х13 — сталь с меньшим содержанием углерода, что несколько компенсируется большим содержанием кремния и марганца.

- 14Х17Н2 — более богатый на различные добавки сплав, отличающийся немного большим содержанием углерода, дополнительными добавками титана, меди и никеля. Подобный сорт стали обладает лучшими характеристиками и, например, тот же стальной лист этой марки будет более предпочтительным для изготовления чего-либо.

Механические свойства стали 20Х13

Нормированные механические свойства при 20 °С

| ГОСТ | Вид продукции | Режим термической обработки проката | Н/мм2 (не менее) | Н/мм2 (не менее) | % (не менее) |

| ГОСТ 5949-75 | Сорт | Закалка 1000-1050 °С, отпуск 660-770 °С | 650 | 440 | 16 |

| Ψ> 55 %, =78 Дж/см2 | |||||

| Закалка 1000-1050 °С отпуск 600-700 °С | 830 | 635 | 10 | ||

| Ψ> 50 %, >=59 Дж/см2 | |||||

| ГОСТ 7350-77 | Лист толстый | Нормализация или закалка при 1000—1050 °С, охлаждение на воздухе, отпуск при 680-780 °С, охлаждение с печью или на воздухе | 510 | 375 | 20 |

| ГОСТ 5582-75 | Лист тонкий | Отжиг или отпуск при 740-800 °С | 490 | — | 20 |

| ГОСТ 4986-79 | Лента | Отжиг или отпуск при 740-800 °С | |||

| δ = 0,2-2,0 мм | 490 | 16 | |||

| δ <0,2 мм | 490 | 8 |

Механические свойства при низких и повышенных температурах (пруток, нормализация при 1000-1020 °С, охлаждение на воздухе, отжиг при 730-750 °С)

| °C | Н/мм2 | Н/мм2 | % | Ψ, % | Дж/см2 |

| -40 | 780 | 590 | 23 | 57 | 50 |

| -20 | 740 | 570 | 21 | 59 | 59 |

| 20 | 720 | 520 | 21 | 65 | 66-175 |

| 300 | 555 | 400 | 18 | 66 | 200 |

| 400 | 530 | 405 | 16 | 58 | 205 |

| 450 | 495 | 380 | 17 | 57 | 240 |

| 500 | 440 | 365 | 32 | 75 | 250 |

| 550 | 350 | 285 | 36 | 83 | 223 |

Особенности стали

20х13 имеет плотность 7670 кг\м3. Температура плавления составляет около 1600 ºС. Упруга. Модуль Юнга равен 2 000 МПа. Хорошо проводит тепло. Коэффициент теплопроводности колеблется в районе 23-28 Вт\(м*С). Отличается низкой способностью пропускать ток. Удельное электрическое сопротивление равно в среднем 800 Ом*м. Магнитится.

Предел прочности на разрыв равно 610 МПа. Твердость — около 28 единиц по шкале Роквелла. Деформироваться 20х13 начинает уже при нагрузке в 500 МПа. Предварительное провидение термической обработки позволяет увеличить механические свойства в 1,5-2 раза. Для сравнения после закалки с отпуском конструкционная сталь 45 повышенного качества обладает прочностью в 400 МПа.

Сталь 20х13 достаточна пластична. Относительное удлинение составляет 23%, а сужение 65%. Хорошо работает в условиях знакопеременных нагрузок. Предел выносливости равен 500 МПа. Сталь жаростойка. Ее механические свойства остаются неизменными при температуре окружающей среды 600 ºС.

Марка 20х13 отличается повышенной сопротивляемостью к образованию коррозии. Она хорошо проявила себя в работе в условиях слабоагрессивных сред: пресная и речная вода, пар. Не устойчива к большинству кислот, щелочей, а также к морской воде.

Термообработка

Сталь 20х13 отличается повышенными технологическими свойствами. Она хорошо обрабатывается как резанием так и давлением. Не флокочувствительна. Имеет незначительную склонность к отпускной хрупкости. 20х13 относится к первой группе свариваемости. Сварка осуществляется без предварительного нагрева. Шов при этом получается прочный и плотный.

Термическая обработка для стали 20х13 представляет собой следующую последовательность действий:

- Нормализация при 1000-1200 ºС, затем идет отпуск при 730-750 ºС. Предел прочности такой стали на выходе равен 710 МПа.

- Закалка 1050 ºС с последующим равномерным охлаждением на воздухе. Конечная прочность равна уже 1600 МПа.

Какими преимуществами и недостатками обладает материал

Плюсы и минусы сплава 20Х13, возможность его применения учитываются на этапе конструирования изделий машиностроения. Основными среди его достоинств являются:

- жаропрочность;

- низкая теплопроводность;

- высокая устойчивость к коррозии;

- сочетание качеств – твердости, пластичности, вязкости.

Большой процент содержания в продукции хрома, углерода является причиной основной проблемы, которая возникает при использовании сплава – низкой способности к сварке. Для её качественного выполнения требуется особая термообработка изделий.

Химический состав

Во многом сталь 20х13 напоминает аналоги, в состав которых также добавляется большое количество хрома. Химический состав представлен сочетанием следующих веществ:

- Углерод во многом определяет твердость и прочность материала, а также степень свариваемости. В рассматриваемом случае концентрация углерода может варьировать в пределе от 0,16 до 0,25%.

- Хром считается основным легирующим элементом. В состав сплава добавляется около 12-14% этого химического вещества. Именно хром определяет жаропрочность и коррозионную стойкость.

- Марганец и никель не являются основными элементами рассматриваемого сплава, их концентрация не более 0,6%.

Практически все металлы имеют в своем составе фосфор и серу. Эти химические элементы находятся в составе при концентрации не более 0,03%.

Лист нержавейка 20Х13

Зарубежные производители также выпускают сплавы со схожим химическим составом. К примеру, японский аналог стали 20х13 получил название SUS420J1, французские сплавы z20c13 и X20Cr13.

Превращения и микроструктура стали 20Х13

- При нагреве отожженной стали 20Х13 полиморфное альфа-гамма превращение в ней происходит в интервале температур от 820 °С (Ас1) до 950 °С (Ас3). Температура точки Аr1 составляет 780 °С.

- При изотермической выдержке или медленном охлаждении в интервале 800-550 °С аустенит распадается феррито-карбидную смесь. Эта феррито-карбидная смесь состоит из высокохромистого феррита и карбида типа Cr23C6.

- При быстром охлаждении стали 20Х13 в ней происходит мартенситное превращение. Температура начала мартенситного превращения — 220 °С.

- С повышением температуры отпуска происходит значительное снижение прочности с увеличением пластичности, а также снижение коррозионной стойкости.

Состав

20х13 является коррозионный-стойкого и жаропрочного класса. Основа ее фазовой структуры представлена мартенситом. Марка обладает металлическим блеском с характерным для данного класса зеленоватым оттенком.

Химсостав регулирует государственный стандарт ГОСТ 5632-72, в соответствии с которым сталь 20х13 состоит из следующих элементов:

- Углерод занимает 0,16-0,25% от общего состава. Содержание элемента сильно влияет на прочностные и технологические характеристики стали. Карбиды железа обладают повышенной твердостью, а также они делают возможным упрочнение стали за счет проведения термической обработки. Обратным эффектом такого легирования является ухудшение пластичных свойств и свариваемости.

- Хром 12-14%. Повышает износостойкость стали благодаря образованию на его поверхности оксидов хрома. Помимо этого, он благоприятно воздействует на способность металла к термическому упрочнению, увеличивает сопротивление к образованию коррозии. Стали, легированные хромом, лучше переносят нагрузку в условиях повышенных температур.

- Кремний (до 0,6%) и марганец (до 0,6%) — обязательные добавки для стали. Они являются главными раскислителями и способствуют удалению кислорода из ее состава. Помимо этого, данные компоненты хорошо влияют на технологические свойства, такие как пластичность и свариваемость. Марганец, кроме всего прочего, оказывает положительное воздействие на чистоту поверхности.

- Никель (до 0,6%). Основное ее назначение в сплавах — повышение жаростойкости. Но стоит отметить, содержание его в 20х13 несущественно чтобы как-то заметно повлиять на ее характеристики.

- Сера (до 0,0025%) и фосфор (до 0,03%) — вредные примеси, существенно снижающие прочностные свойства стали и ответственные за возникновение такого эффекта как хрупкость. Сера помимо этого повышает склонность сплава к красноломкости, что означает увеличение риска образования трещин при обработке давлением. Их попадание в сплав неизбежно в силу несовершенства технологии плавки и чистоты химсостава исходной шихты.

- Остальная часть состава приходится на железо.

Технологические особенности сплава

Свойства, которые проявляет сталь марки 20х13 при обработке, это технологические характеристики высокого класса. Они проявляются при обработке с помощью методов резания и давления.

Сплав отличается слабой флокеночувствительностью, то есть склонностью к появлению флокенов. Это дефекты легированных сталей, которые видны на изломе как пятна или хлопья, при поперечном микрошлифе проявляются как трещины. Снижают прочность высококачественных сталей.

Наблюдается определенная склонность к отпускной хрупкости – снижению пластичности стали после закалки, когда отпуск происходит при температурах около 300-400 гр. С.

Сварка 20х13 может проходить без предварительного нагрева, сталь относится к 1 группе свариваемости.

Проведение термической обработки

Большое содержание углерода в сплаве предопределяет такие его особенности, как сложность при сварных работах и возможность улучшения качества металлического материала с получением мартенсита во время закалки.

При теплообработке стали можно сделать акцент на следующих положениях:

- Закалка 20х13 проходит при t°, на 100 градусов превышающей тысячеградусную отметку. Это предопределено жаропрочностью сплава. Подобная обработка может проходить только в специальных условиях металлургического производства.

- Ковку проводят, нагревая материал до 780 гр. С. Нагрев ведут медленно и постепенно, это обусловлено возможностью возникновения структурных деформаций, которых необходимо избегать.

- Отжиг требует теплового режима порядка 800 гр. С. Периодически проводят охлаждение для повышения качества сплава.

- После проведения закалки охлаждение возможно в различных средах. Например, охлаждение на открытом воздухе. Новые технологии позволяют подключить способ охлаждения в масляных ваннах. Он позволяет равномерно снижать температуру даже для больших деталей или изделий. Однако существуют издержки: иногда возникают ситуации, когда масло загорается и чадит. Технология применима лишь в специализированных производственных помещениях с хорошей вытяжкой.

Изменяя t° отпуска, повысив ее до 450 гр. С., удается улучшить пластичность стали. Но это происходит за счет снижения твердости 20х13 и коррозионной стойкости сплава.

В типичном варианте термообработка проводится за два этапа:

- Процесс нормализации проходит при очень высоких температурах – порядка 1000-1200 гр. С. Вслед за ним – отпуск при тепловом режиме 730-750 гр. С.

- Закалка 20х13 проводится при достижении 1050 гр. С., затем сплав охлаждают на открытом воздухе.

Первый этап позволяет выйти на цифры предела прочности 710 Мпа, на втором этапе достигается величина 1600 Мпа.

20Х13 (2Х13)

- Товары из стали 20Х13 (2Х13) в наличии: Круг

- Лист

- Полоса

- Квадрат

- Лента

- Шестигранник

- Поковка

Сталь 20Х13 (02Х13, 2Х13, ЭЖ2) хромистая коррозионностойкая жаропрочная, мартенситного класса

Заменители: Сталь 12Х13, Сталь 14Х17Н2

Сталь 20Х13 применяется: для изготовления лопаток паровых турбин, работающих при температурах до +580°С; клапанов, болтов и труб; деталей с повышенной пластичностью, подвергающихся ударных нагрузкам и работающих при температуре до 450-500 °С; изделий, подвергающихся действию слабоагрессивных сред при комнатной температуре; цельнокатаных колец различного назначения; различных деталей авиастроения (карбюраторных игл, втулок, шестерен авиационных приборов, деталей аппаратуры непосредственного впрыска топлива и лопаток компрессоров, термически обрабатываемых на твердость HRC

Основное назначение 20х13 — это всевозможные узлы и детали для энергетического машиностроения. Сюда входят элементы турбинных установок и печей, арматура для крекинг-установок, крепежные соединения, работающие при температуре 550 ºС.

Рейтинг: 0/5 — 0 голосов

Применение

В зависимости от типа проката марка 20х13 обладает различными механическими свойствам. Их значение регулируется следующими стандартами:

- На пруток ГОСТ 5949-75.

- Для листа горяче- и холоднокатаного ГОСТ 18907-73.

- Проволока ГОСТ 18143-72.

- Лента холоднокатаная ГОСТ 4986-79.

Основное назначение 20х13 — это всевозможные узлы и детали для энергетического машиностроения. Сюда входят элементы турбинных установок и печей, арматура для крекинг-установок, крепежные соединения, работающие при температуре 550 ºС.

Оцените статью:

Рейтинг: 0/5 — 0 голосов

Выпуск стали

Однако в своем первозданном виде сталь не очень-то пригодна для применения, поэтому на металлургических заводах проводят не только выплавку сплава, но и придают ему определенную форму. Таким образом можно достичь сразу несколько целей:

- Формованную сталь легче складировать.

- Ее намного легче транспортировать.

- Покупатели заранее знают, какой форм-фактор покупаемого изделия им более предпочтителен.

Для стали 20Х13 ГОСТами предусмотрено несколько вариантов формовки:

- Прутки различных калибров.

- Стальная полоса.

- Стальная лента.

- Лист стальной различной толщины.

- Поковка.

- Трубы различных диаметров.

- Проволока стальная.

Другие марки из этой

Обращаем ваше внимание на то, что данная информация о марке 20Х13 (другое обозначение 2Х13), приведена в ознакомительных целях. Параметры, свойства и состав реального материала марки 20Х13 (другое обозначение 2Х13) могут отличаться от значений, приведённых на данной странице. Более подробную информацию о марке 20Х13 (другое обозначение 2Х13) можно уточнить на информационном ресурсе Марочник стали и сплавов. Информацию о наличии, сроках поставки и стоимости материалов Вы можете уточнить у наших менеджеров. При обнаружении неточностей в описании материалов или найденных ошибках просим сообщать администраторам сайта, через форму обратной связи. Заранее спасибо за сотрудничество!

ГОСТы и другие стандарты на сталь 20Х13

На сегодняшний день существуют следующие стандарты на сталь данного вида:

- кованая сталь квадратной и круглой формы;

- проволока на основе жаростойкой и высоколегированной стали;

- нагартованные прутки, обработанные на основе коррозийно-стойкой стали;

- поковки на основе сталей данного типа и их сплавов;

- тонколистовой и устойчивый к коррозии прокат, отличается жаропрочностью и жаростойкостью;

- высоколегированные и устойчивые к коррозии материалы и их сплавы;

- металл сортовой и калиброванный, устойчивый к коррозии, жаропрочный и жаростойкий;

- кованые и горячекатанные полосы;

- материалы круглые со специальной отделкой поверхности;

- прокат стальной сортовой горячекатаный круглой и квадратной формы;

- круглый калиброванный металл;

- кованые на основе инструментального металла горячекатанные полосы;

- калиброванные квадратные металлы;

- шестигранный калиброванный прокат;

- металл кованый круглый и квадратный;

- высоколегированные материалы и их сплавы, отличающиеся устойчивостью к коррозии, жаропрочностью и жароустойчивостью;

- полосовой сортовой горячекатанный прокат на основе стального материала;

- металл сортовой и калиброванный, устойчивый к коррозии, отличается жаростойкостью и жаропрочностью;

- сортовой горячекатанный шестигранный стальной прокат;

- стальные высокоточные фасонные профили;

- заготовки на основе конструкционного материала для применения в машиностроительной отрасли.

Источники

- https://svarkaipayka.ru/material/stal/tehnicheskie-harakteristiki-legirovannoy-stali-20h13.html

- https://stanok.guru/stal/stal-20h13-klyuchevye-harakteristiki-i-osobennosti-metalla.html

- https://VFront.ru/o-materialah/stal-20h13.html

- https://intehstroy-spb.ru/spravochnik/stal-20h13-i-ee-osobennosti-harakteristiki-i-ispol-zovanie.html

- https://FB.ru/article/449472/stal-h-harakteristiki-primenenie-i-analogi

[свернуть]