Металлургия – одна из основных отраслей современного производства. Именно благодаря ей в бюджет государства идут колоссальные финансовые поступления, ведь стальная и чугунная продукция, как правило, идет на экспорт и формирует валютную выручку как самого комбината или завода, так и страны. Существуют различные металлургические предприятия, рабочий цикл которых может быть как полным, так и неполным. Но в любом случае финальным этапом металлургического цикла будет являться прокатка металла с целью получения требуемого для потребителя профиля. Именно в прокатных цехах производят балки, швеллеры, рельсы и прочее. Основными элементами любого прокатного стана являются прокатные валки. Заводы металлургического комплекса без них просто немыслимы, поэтому о валках поговорим подробно в этой статье.

Общее описание

Прокат металла – операция достаточно сложная, энергозатратная и требующая наличия специальных навыков и знаний от персонала. Обжатие материала, которое производит прокатный валок, позволяет достичь определённых размеров обрабатываемого профиля. Важно знать, что валки в процессе своей работы берут на себя внушительное усилие, которое возникает непосредственно в процессе работы всей прокатной линии. Именно поэтому прокатный валок – наиболее изнашивающаяся часть любого прокатного стана.

Составные части и характеристики

Все прокатные валки имеют три основных компонента, в числе которых:

- Бочка валка. Именно она находится в непосредственном контакте с раскалённым и подвергаемым обработке металлом. У бочки есть два главных линейных параметра – длина (L) и диаметр (ØD).

- Шейки (опорные части) – расположены по бокам от бочки и опираются на подшипники валка. Также характеризуются длиной и диаметром.

- Приводной конец.

Для валко-сортового стана главными показателями считаются: номинальный диаметр, диаметр буртов и рабочий диаметр. В тех случаях, когда прокатный валок служит для вращения с помощью шпинделя универсального типа, его приводной конец будет иметь форму лопасти или цилиндра. Вид крестовины приводной конец будет иметь, если предусмотрено вращение валка с помощью трефа (обязательно наличие промежуточной муфты).

Прокатные станы и валки

Прокатным станомназывается технологический комплекс последовательно расположенных машин и агрегатов, предназначенных для пластической деформации металла в валках (собственно прокатки), дальнейшей его обработки и отделки (правки, обрезки кромок, резки на мерные изделия и пр.) и транспортировки.

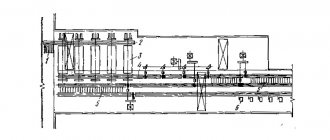

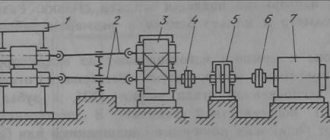

На практике прокатным станом часто называют оборудование, непосредственно связанное с деформацией прокатываемого металла в валках. На рис. 17.8 представлена схема такого стана. Вращательное движение на валки 2передается от главного электродвигателя 7 через редуктор 6,муфты 5,шестеренную клеть 4и шпиндели 3.Валки вращаются в подшипниках, которые у одного из валков могут перемещаться нажимным устройством 1 для изменения расстояния между валками.

| 12 3 4 5 6 5 7 Рис. 17.8.Схема одноклетевого стана:1— нажимное устройство; 2— валки; 3— шпиндели; 4— шестеренная клеть; 5— муфты; 6— редуктор; 7 — главный двигатель |

В зависимости от конструкциии расположения валков рабочие клети прокатных станов подразделяют на шесть групп (рис. 17.9): дуо, трио, кварто, многовалковые, универсальные и специальной конструкции. Клети дуо(двухвалковые) бывают реверсивные (прокатка ведется в обе стороны) и нереверсивные (прокатка ведется в одну сторону).

Клети трио(трехвалковые) чаще всего нереверсивные. Прокатка на таких станах ведется вперед между нижним и средним валком и назад между верхним и средним. Различают клети трио сортовые — все валки приводные, имеющие одинаковый

| -н |

| Рис. 17.9.Классификация рабочих клетей:а— дуо; б— трио сортовые; в— трио листовые; г— кварто листовые;д— кварто для прокатки рулонов; е — многовалковая (шестивалковая);ж— многовалковая (двадцативалковая); з— универсальная; и— специальная (колеснопрокатная); к — для прокатки периодического профиля |

| Ж 0 |

—■—ш ж—-Ашт-—Ai——————————————

тшшА. ш^—Л ^шшшшшшт

диаметр, и листовые — средний валок у них меньшего диаметра и является холостым: при прокатке он прижимается то к верхнему, то к нижнему валку, за счет чего и получает вращение.

Клети кварто(четырехвалковые) имеют четыре валка, расположенные друг над другом, из них два рабочих валка меньшего диаметра и два опорных — большего диаметра.

Различают клети кварто листовые, применяемые для прокатки толстых листов, полос и броневых плит, и клети кварто для прокатки рулонов. Последние применяются в станах холодной и горячей прокатки тонких листов, лент, полос, причем перед клетью может устанавливаться разматыватель рулонов, а сзади — моталка, создающая натяжение полосы.

Многовалковые клетиимеют пять и более валков. На рис. 17.9, е, жизображены схемы шести- и двадцативалковои клетей. Благодаря жесткости и относительно малому прогибу опорных валков на этих клетях производится холодная прокатка тонких полос и узких лент с малым допуском по толщине.

Универсальные клетиимеют горизонтальные и вертикальные валки; последние обеспечивают обжатие металла в поперечном направлении. Вертикальные валки располагаются, как правило, с передней стороны.

К клетям специальной конструкцииотносятся клети прокатных станов узкого назначения: колесопрокатных (рис. 17.9, ц), бандажепрокатных, кольцепрокатных, шаропрокатнЫх, станов для прокатки профилей переменного сечения (рис. 17.9, к).

В зависимости от расположения рабочих клетейпрокатные станы подразделяются на следующие группы: одноклетьевые, линейные, последовательные, полунепрерывные и непрерывные.

Одноклетьевые станыимеют одну рабочую клеть и линию привода валков. К станам этой группы относятся блюминги и слябинги, толстолистовые станы дуо,. трио и кварто, универсальные станы и т.д.

Рабочие клети линейных станов(рис. 17.10) расположены в одну, две, три и более линий, причем каждая линия имеет отдельный привод или несколько линий имеют привод от одного двигателя. Станы эти нереверсивные и применяются как проволочные, сортовые, рельсобалочные и тонколистовые.

Прокатываемая полоса в каждой клети последовательного станапроходит только один раз, поэтому число клетей такого стана должно быть равно максимальному числу проходов, необ-а 1 I

Рис. 17.10.Схема расположения линейных станов в одну (а) и три (б) линии:1— главный двигатель; 2— редуктор; 3— шестеренная клеть; 4— обжимная линия; 5— черновая линия; 6— чистовая линия

ходимых для прокатки готового профиля. Для сокращения длины цеха и лучшего использования его площади клети обычно располагают в несколько параллельных рядов (рис. 17.11, а)или в шахматном порядке (шахматный стан) (рис. 17.11, б). Металл в этих клетях передается из одной клети в другую с помощью рольгангов с косорасположенными роликами. Так как после прокатки в каждой клети длина полосы увеличивается, то, очевидно, расстояние между клетями и скорость прокатки должны увеличиваться от первой к последней клети. Станы этой группы широко применяются для прокатки сортовых профилей и обладают большой производительностью.

Полунепрерывные станысостоят из двух групп клетей: непрерывной и линейной, или последовательной (рис. 17.12). В первой группе клетей полоса прокатывается непрерывно, т.е. она может находиться одновременно в нескольких клетях. Во второй группе клетей прокатка происходит по принципу, описанному выше (линейные и последовательные станы). Полунепрерывные станы применяются для мелкосортового проката и проволоки (черновая группа.— непрерывная, чистовая — линейная) и для прокатки полос (чистовая группа — непрерывная).

Непрерывные станы(рис. 17.13) являются наиболее совершенными. Прокатываемая полоса находится одновременно в нескольких клетях, поэтому скорость валков клетей должна регулироваться и подбираться так, чтобы количество металла, проходящего в единицу времени в любой клети, было постоян-

| От печей |

| Рис. 17Л1.Схемы станов с последовательным расположением клетей: а — в несколько параллельных рядов; б — в шахматном порядке |

| Рис. 17.12.Схема полунепрерывного стана: 1 — клети первой черновой группы; 2 — клети второй черновой группы; 3 — клети чистовой группы |

ным, что требует сложного и точного регулирования скоростей. Непрерывные станы имеют очень большую производительность. Они применяются как заготовочные, широкополосные, мелкосортовые, проволочные, трубосварочные станы и станы холодной рулонной прокатки листов и жести.

| Главные двигатели |

| редукторы |

| Редукторы |

| Рис. 17.13.Схемы непрерывных станов: с групповым приводом; б — с индивидуальным приводом |

| S? Ф Ф Ф Шестеренная клеть 1+1 А- Рабочие клети |

В зависимости от назначенияпрокатные станы можно подразделять на следующие группы:

□ станы горячей прокатки — обжимные, заготовочные, рель- собалочные, крупносортовые, среднесортовые, мелкосортовые, проволочные, толстолистовые, средне л истовые, тонколистовые, непрерывные листовые (широкополосные) и штрипсовые (выпускающие штрипс-заготовку для труб в виде полосы шириной до 300 мм);

□ станы холодной прокатки — листовые, жестепрокатные и станы прокатки тонкой и тончайшей полосы;

□ станы специального назначения — колесопрокатные, ша- ропрокатные, бандажепрокатные, для проката полос и профилей переменного сечения и др.

Основным параметром обжимных и сортовых станов продольной прокатки обычно является диаметр валков; листовых станов — длина бочек валка, которая определяет максимальную ширину прокатываемых листов и полос; трубных и специальных станов максимальный размер прокатываемого на стане изделия.

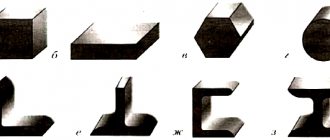

Инструментом для прокатки служат валки(рис. 17.14), которые состоят из бочки 1, являющейся рабочей частью, шеек 2 и треф 3 (трефа — приводной конец валка, входящий во втулку шпинделя для передачи вращательного движения валкам). Листовую сталь и ленту прокатывают в гладких цилиндрических, полосовую — в ступенчатых и сортовую сталь — в ручьевых валках. Углубления-ручьи в паре валков образуют калибр. Пара валков обычно имеет несколько калибров. Калибры бывают открытыми и закрытыми.

| Рис. 17.14.Прокатные валки и типы калибров:а— гладкий валок; б— ручьевой валок; в— открытый калибр; г— закрытый калибр; 1— гладкая бочка; 2— шейка; 3— трефа; 4— бочка с ручьями |

Валки для прокатки изготавливают из заготовок, полученных литьем из отбеленного чугуна или выкованных из углеродистой и легированной стали с последующей механической обработкой. После соответствующей термообработки поверхность валка может иметь твердость от 200 до 800 НВ.

Прокатным станомназывается технологический комплекс последовательно расположенных машин и агрегатов, предназначенных для пластической деформации металла в валках (собственно прокатки), дальнейшей его обработки и отделки (правки, обрезки кромок, резки на мерные изделия и пр.) и транспортировки.

На практике прокатным станом часто называют оборудование, непосредственно связанное с деформацией прокатываемого металла в валках. На рис. 17.8 представлена схема такого стана. Вращательное движение на валки 2передается от главного электродвигателя 7 через редуктор 6,муфты 5,шестеренную клеть 4и шпиндели 3.Валки вращаются в подшипниках, которые у одного из валков могут перемещаться нажимным устройством 1 для изменения расстояния между валками.

| 12 3 4 5 6 5 7 Рис. 17.8.Схема одноклетевого стана:1— нажимное устройство; 2— валки; 3— шпиндели; 4— шестеренная клеть; 5— муфты; 6— редуктор; 7 — главный двигатель |

В зависимости от конструкциии расположения валков рабочие клети прокатных станов подразделяют на шесть групп (рис. 17.9): дуо, трио, кварто, многовалковые, универсальные и специальной конструкции. Клети дуо(двухвалковые) бывают реверсивные (прокатка ведется в обе стороны) и нереверсивные (прокатка ведется в одну сторону).

Клети трио(трехвалковые) чаще всего нереверсивные. Прокатка на таких станах ведется вперед между нижним и средним валком и назад между верхним и средним. Различают клети трио сортовые — все валки приводные, имеющие одинаковый

| -н |

| Рис. 17.9.Классификация рабочих клетей:а— дуо; б— трио сортовые; в— трио листовые; г— кварто листовые;д— кварто для прокатки рулонов; е — многовалковая (шестивалковая);ж— многовалковая (двадцативалковая); з— универсальная; и— специальная (колеснопрокатная); к — для прокатки периодического профиля |

| Ж 0 |

—■—ш ж—-Ашт-—Ai——————————————

тшшА. ш^—Л ^шшшшшшт

диаметр, и листовые — средний валок у них меньшего диаметра и является холостым: при прокатке он прижимается то к верхнему, то к нижнему валку, за счет чего и получает вращение.

Клети кварто(четырехвалковые) имеют четыре валка, расположенные друг над другом, из них два рабочих валка меньшего диаметра и два опорных — большего диаметра.

Различают клети кварто листовые, применяемые для прокатки толстых листов, полос и броневых плит, и клети кварто для прокатки рулонов. Последние применяются в станах холодной и горячей прокатки тонких листов, лент, полос, причем перед клетью может устанавливаться разматыватель рулонов, а сзади — моталка, создающая натяжение полосы.

Многовалковые клетиимеют пять и более валков. На рис. 17.9, е, жизображены схемы шести- и двадцативалковои клетей. Благодаря жесткости и относительно малому прогибу опорных валков на этих клетях производится холодная прокатка тонких полос и узких лент с малым допуском по толщине.

Универсальные клетиимеют горизонтальные и вертикальные валки; последние обеспечивают обжатие металла в поперечном направлении. Вертикальные валки располагаются, как правило, с передней стороны.

К клетям специальной конструкцииотносятся клети прокатных станов узкого назначения: колесопрокатных (рис. 17.9, ц), бандажепрокатных, кольцепрокатных, шаропрокатнЫх, станов для прокатки профилей переменного сечения (рис. 17.9, к).

В зависимости от расположения рабочих клетейпрокатные станы подразделяются на следующие группы: одноклетьевые, линейные, последовательные, полунепрерывные и непрерывные.

Одноклетьевые станыимеют одну рабочую клеть и линию привода валков. К станам этой группы относятся блюминги и слябинги, толстолистовые станы дуо,. трио и кварто, универсальные станы и т.д.

Рабочие клети линейных станов(рис. 17.10) расположены в одну, две, три и более линий, причем каждая линия имеет отдельный привод или несколько линий имеют привод от одного двигателя. Станы эти нереверсивные и применяются как проволочные, сортовые, рельсобалочные и тонколистовые.

Прокатываемая полоса в каждой клети последовательного станапроходит только один раз, поэтому число клетей такого стана должно быть равно максимальному числу проходов, необ-а 1 I

Рис. 17.10.Схема расположения линейных станов в одну (а) и три (б) линии:1— главный двигатель; 2— редуктор; 3— шестеренная клеть; 4— обжимная линия; 5— черновая линия; 6— чистовая линия

ходимых для прокатки готового профиля. Для сокращения длины цеха и лучшего использования его площади клети обычно располагают в несколько параллельных рядов (рис. 17.11, а)или в шахматном порядке (шахматный стан) (рис. 17.11, б). Металл в этих клетях передается из одной клети в другую с помощью рольгангов с косорасположенными роликами. Так как после прокатки в каждой клети длина полосы увеличивается, то, очевидно, расстояние между клетями и скорость прокатки должны увеличиваться от первой к последней клети. Станы этой группы широко применяются для прокатки сортовых профилей и обладают большой производительностью.

Полунепрерывные станысостоят из двух групп клетей: непрерывной и линейной, или последовательной (рис. 17.12). В первой группе клетей полоса прокатывается непрерывно, т.е. она может находиться одновременно в нескольких клетях. Во второй группе клетей прокатка происходит по принципу, описанному выше (линейные и последовательные станы). Полунепрерывные станы применяются для мелкосортового проката и проволоки (черновая группа.— непрерывная, чистовая — линейная) и для прокатки полос (чистовая группа — непрерывная).

Непрерывные станы(рис. 17.13) являются наиболее совершенными. Прокатываемая полоса находится одновременно в нескольких клетях, поэтому скорость валков клетей должна регулироваться и подбираться так, чтобы количество металла, проходящего в единицу времени в любой клети, было постоян-

| От печей |

| Рис. 17Л1.Схемы станов с последовательным расположением клетей: а — в несколько параллельных рядов; б — в шахматном порядке |

| Рис. 17.12.Схема полунепрерывного стана: 1 — клети первой черновой группы; 2 — клети второй черновой группы; 3 — клети чистовой группы |

ным, что требует сложного и точного регулирования скоростей. Непрерывные станы имеют очень большую производительность. Они применяются как заготовочные, широкополосные, мелкосортовые, проволочные, трубосварочные станы и станы холодной рулонной прокатки листов и жести.

| Главные двигатели |

| редукторы |

| Редукторы |

| Рис. 17.13.Схемы непрерывных станов: с групповым приводом; б — с индивидуальным приводом |

| S? Ф Ф Ф Шестеренная клеть 1+1 А- Рабочие клети |

В зависимости от назначенияпрокатные станы можно подразделять на следующие группы:

□ станы горячей прокатки — обжимные, заготовочные, рель- собалочные, крупносортовые, среднесортовые, мелкосортовые, проволочные, толстолистовые, средне л истовые, тонколистовые, непрерывные листовые (широкополосные) и штрипсовые (выпускающие штрипс-заготовку для труб в виде полосы шириной до 300 мм);

□ станы холодной прокатки — листовые, жестепрокатные и станы прокатки тонкой и тончайшей полосы;

□ станы специального назначения — колесопрокатные, ша- ропрокатные, бандажепрокатные, для проката полос и профилей переменного сечения и др.

Основным параметром обжимных и сортовых станов продольной прокатки обычно является диаметр валков; листовых станов — длина бочек валка, которая определяет максимальную ширину прокатываемых листов и полос; трубных и специальных станов максимальный размер прокатываемого на стане изделия.

Инструментом для прокатки служат валки(рис. 17.14), которые состоят из бочки 1, являющейся рабочей частью, шеек 2 и треф 3 (трефа — приводной конец валка, входящий во втулку шпинделя для передачи вращательного движения валкам). Листовую сталь и ленту прокатывают в гладких цилиндрических, полосовую — в ступенчатых и сортовую сталь — в ручьевых валках. Углубления-ручьи в паре валков образуют калибр. Пара валков обычно имеет несколько калибров. Калибры бывают открытыми и закрытыми.

| Рис. 17.14.Прокатные валки и типы калибров:а— гладкий валок; б— ручьевой валок; в— открытый калибр; г— закрытый калибр; 1— гладкая бочка; 2— шейка; 3— трефа; 4— бочка с ручьями |

Валки для прокатки изготавливают из заготовок, полученных литьем из отбеленного чугуна или выкованных из углеродистой и легированной стали с последующей механической обработкой. После соответствующей термообработки поверхность валка может иметь твердость от 200 до 800 НВ.

Валки для листового проката

Листовые прокатные валки, изготовление которых — достаточно трудоемкий процесс, выполняют прокатку ленты, полос. Бочка у таких валков гладкая, выполнена в цилиндрической форме.

Валки сортопрокатные используются для изготовления фасонного материала, который может иметь как круглое, так и квадратное сечение (двутавровые балки, уголки).

Бочки прокатных валков делают немного выпуклыми, если они предназначены для холодной прокатки тонколистового проката. В остальных случаях для горячей прокатки бочке валка придают вогнутую форму. Это делается потому, что в момент движения металла по валку бочка его будет нагреваться и выпрямляться.

ВАЛКИ СТАЛЬНЫЕ КОВАНЫЕ ДЛЯ ХОЛОДНОЙ ПРОКАТКИ МЕТАЛЛОВ

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

ГОСТ 3541-79

Издание официальное

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ Москва

РАЗРАБОТАН Министерством тяжелого и транспортного машиностроения

ИСПОЛНИТЕЛИ

М. В. Гедеон, канд. техн, наук; В. А. Мирмельштейк; Е. Г. Моисеева; В. М. Гребенюк

ВНЕСЕН Министерством тяжелого и транспортного машиностроения

Начальник Технического управления М. П. Фарафонов

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 23 июля 1979 г. № 2699

УДК 621771.2.07:669.14:006.354 Группа Г44

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ВАЛКИ СТАЛЬНЫЕ КОВАНЫЕ ДЛЯ ХОЛОДНОЙ ПРОКАТКИ МЕТАЛЛОВ

ГОСТ

Технические требования

Валки для сортового проката

Бочка таких валков имеет специальные углубления (ручьи), которые повторяют профиль прокатываемого впоследствии металла. Ручьи пары валков при соединении между собой образовывают калибр. Длина бочки сортовых валков находится в зависимости от ширины прокатываемой заготовки и условий калибровки.

Сортовые валки характеризуются номинальным диаметром и длиной бочки. Если же стан имеет много клетей и различные по диаметру валки, то доминирующим будет диаметр валков чистовой клети.

По назначению сортовые валки разделяются следующим образом:

- Для тяжёлых обжимных станов.

- Для крупносортовых и рельсобалочных станов.

- Для среднесортового проката.

- Для мелкосортового проката.

- Для проволочных станов.

- Для штрипосвых станов.

Прокатные валки, валки прокатных станов

Рабочие прокатные валки с насечкой

Для получения стальных или алюминиевых листов с препятствующей скольжению поверхностью используются рабочие валки прокатных станов с текстурированной рабочей поверхностью, обеспечивающей необходимый рельеф. Прокатанные таким образом листы широко используются при изготовлении металлических ковриков для площадок и трапов в судостроении и на промышленных объектах.

Валки для стана фирмы Зундвиг и стана Зендзимира

Рабочие валки прокатных станов немецкой (SUNDWIG GmbH), ориентированные на производство тончайшей ленты, фольги (толщиной менее 0,15 мм) из стали и цветных металлов (прецизионных магнитомягких сплавов, электротехнической ленты), а так же прокатный стан Зендзимира требуют дополнительный опыт и технологические возможности в изготовлении рабочих валков, т.к. для получения высококачественной сверхтонкой ленты из холоднокатаных сталей и сплавов со сверхнизким содержанием углерода и заданным уровнем механических и физических свойств к рабочим валкам предъявляются повышенные требования.

Компания Kolding d.o.o. обладает необходимым многолетним опытом и технологиями при подборе идеального соотношения между твёрдостью и вязкостью, абразивным износом и усталостью металла, а также достаточной прочностью в зависимости от вида металла и поставленной задачи. Компания является регулярным поставщиком рабочих валков и приводных промежуточных валков ряда Европейских компаний имеющих на вооружении прокатные станы фирмы Зундвиг.

Рабочие прокатные валки сортовых станов

Сортовые прокатные валки, изготовленные из углеродистых сталей, нержавеющих сталей, жаропрочных и прецизионные сплавов применяются для прокатки стали и цветных металлов с получением круглого, квадратного или других сечений (в т.ч. прокатка рельсов и балок), а так же прокатки различных конфигураций швеллеров, уголков, бимсов и других профилей. Валки для среднесортных прокатных станов, мелкосортных прокатных станов, проволочных прокатных станов, станов прокатки арматуры, комбинированные мелкосортно-проволочные станы и другие в сочетании с компонентами системы привода находятся на передовой производственного процесса и конечного результата, поэтому к качеству и сроку службы валков для сортовых станов предъявляются повышенные требования. Основными видами продукции являются строительная арматура, катанка, проволока.

В основном на производстве валков для сортовых станов используются инструментальная и среднелегированная сталь (KOLD-2, KOLD-ZA, KOLD-3, KOLD-3A, KOLD-4, KOLD-5). В компании есть планы в ближайшей перспективе начать производство валков из быстрорежущей и порошковой стали. Помимо стандартного подхода с использованием термообработки, при изготовлении сортовых прокатных валков компанией Kolding d.o.o. так же применяется криогенная обработка (-160 °C).

Валки для рельсобалочных станов

Производство KOLDING в г. Равне (Словения) предлагает точный по размерам диапазон прокатных валков для рельсобалочных (крупносортовых) станов используемых для проката двутавровых балок, швеллеров, рельсов, а также других тяжёлых профилей. Изготовление прокатных валков производится как на основе существующих Европейских и Российских стандартов, так и по индивидуальных требованиям. При этом на металлургических крупносортовых агрегатах горячей прокатки в основном используются в чистовых и черновых клетях прокатные валки из инструментальной стали KOLD-12, помимо среднелегированной стали KOLD-2.

Специальные валки

Помимо производства прокатных валков для прокатных станов имеющих широкое распространение на металлургических производствах, компания Kolding d.o.o. благодаря высокой технической оснащённости и опыту выделяет в качестве своего отличительного конкурентного преимущества и фокусируется на изготовление специальных валков под специфические требования заказчика.

| Рабочие валки для трубоправильного и волочильного стана | Прокатные валки для кольцераскатного стана | ||

| Прокатные валки для пилигримового стана (пильгерстана) | Хромированные валки Обеспечение: хорошей адгезии к материалам, высокой износостойкости, антикоррозионной защиты, твёрдости (до 64 HRc), температурной устойчивости и защищённости поверхности от химически активного негативного влияния | ||

| Валки с резиновым покрытием Используются в целлюлозно-бумажной промышленности, производстве машин и оборудования, а так же в металлургии и текстильной промышленности | Валки с полиуретановым покрытием Применяются для лакировки, чистовой обработки, протягивания или транспортировки. | ||

РАБОЧИЕ ВАЛКИ ДЛЯ СТАНОВ ХОЛОДНОЙ И ГОРЯЧЕЙ ПРОКАТКИ ТРУБ

Компания производит все типы прокатных валков для станов производства холоднокатаных и горячекатаных бесшовных труб цилиндрического, шестигранного или квадратного поперечного сечения высокой точности из различных марок стали, а также сплавов цветных металлов.

— валки для станов холодной прокатки труб (включая пильгерстан); — валки редукционного стана; — валки прошивного стана; — валки трёхвалкового раскатного стана; — валки калибровочного стана; — валки раскатного стана; — транспортировочные валки; — другие виды валков для трубопрокатных станов.

Центробежное литье

Современное производство прокатных валков в качестве одного из основных методов предусматривает способ центробежного литья. Этот метод является весьма дорогостоящим, однако он в полной мере позволяет по максимуму уплотнить структуру металла наружной поверхности, которая и является рабочей у валка. Такой подход позволяет в значительной степени увеличить срок службы изделия.

Для данного способа применяют специальную машину, имеющую горизонтальную ось вращения формы центробежного литья. Сама форма установлена на опорные ролики. Приводные ролики смонтированы таким образом, что в полной мере обеспечивают синхронизацию процесса вращения. Расположенный вверху страховочный ролик имеет зазор относительно обода катания самой формы. Для поглощения вибрации между роликами и ступицей имеются демпфирующие прокладки. Снижение уровня вибрации и колебания формы сводит к нулю вероятность получения брака.

Литье валков центробежным методом осуществляют из высоколегированного чугуна. Во вращающийся вокруг своей вертикальной оси кокиль заливают металл, объем которого находится в пределах 95 % от всего объема рабочего слоя прокатного валка.

Неоспоримыми преимуществами центробежного литья являются:

- Обеспечение высокой плотности валка.

- Повышение износостойкости валка.

- Отсутствие раковин, пустот, неметаллических включений, шлака.

ЛИТЫЕ ПРОКАТНЫЕ ВАЛКИ

, как правило, изготовляют литыми. Разнообразные условия их службы (тип клети и стана, положение в стане, прокатываемый сплав, вид продукции и т. д.) обусловливают как конструкцию валка, так и выбор литейного сплава, из которого его изготовляют. Однако все валки должны иметь износо- и термостойкий рабочий слой, вязкую прочную сердцевину и шейки. Валки подразделяют по назначению (листопрокатные и сортопрокатные), конструкции (гладкие и калиброванные), роду металла (чугуны, стали легированные и нелегированные), макростроению (полутвердые, отбеленные, двуслойные). Перечисление классификационных признаков можно было бы продолжить, но приведенные являются основными.

Литые стальные валки

изготовляют из нелегированных и легированных сталей, содержащих 0,4—2 % углерода. В зависимости от концентрации углерода и легирующих элементов структура этих сталей изменяется от перлитно-ферритной до перлитной с включениями карбидной фазы. Валки из доэвтектоидных сталей имеют низкую износостойкость, но хорошо выдерживают ударные нагрузки. Валки из заэвтектоидных более твердых сталей подвергают сложной термообработке в целях размельчения карбидов, их сфероидизации для повышения вязкости стали.

Наиболее широко распространены литые валки для прокатных станов из различных чугунов. Применение именно этого сплава позволяет получать изделия, сочетающие высокую твердость и износостойкость рабочего слоя (валки с отбеленной поверхностью) с достаточно прочной сердцевиной. В России отливки валков с отбеленной поверхностью впервые были осуществлены в 1812 г. на Олонецких заводах.

Вследствие большой чувствительности чугунов к скорости охлаждения, их структура и механические свойства существенно изменяются от поверхности к середине. По структуре сечение валка можно разбить на три зоны: наружную из белого чугуна (перлит и цементит); переходную из половинчатого чугуна (перлит, цементит, графит) и сердцевину из серого чугуна, в котором отсутствуют включения структурно свободного цементита. Регулировать структуру и свойства можно, изменяя химсостав чугуна и скорость охлаждения валка.

Основная мгсса материала валка должна обеспечивать общую высокую механическую прочность, что может быть достигнуто методами и технологическими приемами, описанными в гл. 9. Важное значение наряду со структурой металлической матрицы чугуна имеет количество и форма графита. Общая прочность валка будет определяться размерами отбеленного слоя и переходной зоны. При значительном отбеленном слое возрастает опасность поломки; таким образом, для увеличения механической прочности желательно уменьшать слой отбела. Но для надлежащей износостойкости поверхность должна быть достаточно твердой. Основное влияние на износостойкость оказывают свойства чугуна в зоне чистого отбела и величина последнего. Твердость рабочего слоя с чистым отбелом составляет 58—65 HSD.

В переходной зоне металл будет более хрупким, чем в сердцевине, из-за наличия цементита, а на износостойкость эта зона практически не влияет. Поэтому для обеспечения износостойкости и эксплуатационной прочности валков с отбеленной поверхностью целесообразно иметь переходную зону минимальных размеров. Показатель качества таких валков Ак = х/(х + г), где х — глубина чистого отбела, z — толщина переходной зоны.

Глубина отбеленного слоя бочки листопрокатных валков

обычно составляет 10—32 мм. При меньшей глубине отбела сокращается срок службы ввиду износа, а при его увеличении возрастает опасность поломки. Главная причина состоит в том, что с увеличением толщины отбеленного слоя непропорционально повышается и глубина переходной зоны, снижающей общую прочность валка. Удовлетворительное качество валков соответствует значениям Ак = 0,25-0,45. Заготовки из проката. Листопрокатные валки с чистым отбелом в рабочем слое применяют при получении холоднокатаного тонкого листа. В толстолистовых станах часто используют валки, поверхностная твердость которых может быть несколько ниже (50—55 HSD)> что обеспечивается формированием поверхностного (рабочего) слоя, являющегося по структуре половинчатым чугуном (перлит, цементит и графит). В этом случае решающее значение имеет высокая механическая прочность валка, снижающая вероятность поломок.

В соответствии с изложенным в чугуне для валков с чистым отбелом содержится, %: 2,7—3,1 С, 0,4—0,6 Si, 0,3—0,5 Мп, 0,4—0,5 Р, до 0,1 S. Половинчатый чугун в рабочем слое формируется при увеличении содержания кремния до 1 %. С целью повышения термостойкости и общей прочности валков чугун дополнительно легируют 0,3—0,5 % Мо. Кроме серого чугуна с пластинчатым графитом широко применяют чугун с шаровидным графитом. Из этого литейного сплава можно изготовлять валки с отбеленным слоем регламентированных размеров и валки со структурой половинчатого чугуна в рабочем слое. По составу применяемый высокопрочный чугун с шаровидным графитом является доэвтектическим, но концентрация углерода и кремния в нем более высокая (3,1—3,5 % С, 0,8—1,8 % Si).

Как уже отмечалось, износостойкость валков определяется твердостью отбеленного слоя, максимальное значение которой при использовании нелегированных чугунов достигает 70 HSD. Такую твердость можно получить у валков, диаметр бочки которых не превышает 500 мм. В связи с совершенствованием станов непрерывной и полунепрерывной прокатки потребовались более долговечные валки высокой твердости (90—95 HSD). Валки для этих станов отливают двуслойными. Наружный слой формируется из чугуна, легированного хромом, никелем, молибденом, а центральная зона — из серого чугуна. Получение двуслойных валков потребовало разработки специальной технологии.

Сортопрокатные валки изготовляют из нелегированных чугунов с регламентированным (20—40 мм) отбеленным рабочим слоем и легированных со структурой половинчатых чугунов в рабочем слое. В качестве основных легирующих элементов применяют хром, никель, а для повышения термостойкости и прочности используют молибден (0,3—0,6 %), ванадий (0,15—0,40 %) и медь (0,8—1,4 %).

Сортопрокатные валки

отливаются как с гладкой бочкой, в которых калибры вытачивают посредством механической обработки, так и с литыми профилированными калибрами.

Изменение твердости сортопрокатных валков достигается изменением степени легирования чугуна и теплового сопротивления стенки литейной формы путем нанесения на нее слоя теплоизоляционной краски (обмазки).

Сортопрокатные валки из высокопрочного чугуна с шаровидным графитом имеют более высокую прочность и износостойкость. Твердость чугуна от наружной поверхности к середине валка изменяется менее интенсивно, чем в валках из чугуна с пластинчатым графитом.

Заметное повышение износостойкости валков достигается применением высокохромистых чугунов, имеющих структуру тонкодисперсного перлита с равномерными включениями карбидов хрома или хромистой эвтектики.

В последнее время все шире применяют бандажированные валки, изготовляемые как методом горячей посадки бандажа (бочки) на отдельно изготовленную ось, так и путем заливки чугуна в литейную форму с установленной в ней осью. Последний способ значительно проще, но требует специальных приемов, обеспечивающих протекание усадки бочки.

Как показано выше, для обеспечения долговечности практически всех типов металлургических валков их производят из отбеленного чугуна. Из многочисленных факторов, определяющих структуру чугуна валка, отметим лишь основные: химический состав сплава, режим его охлаждения в форме и условия подготовки сплава (шихтовые материалы, температурно-временная обработка и т. д.).

Из всех элементов, входящих в состав нелегированного чугуна, наиболее заметное влияние на отбеливаемость оказывают углерод и кремний. Эти элементы являются графитизаторами, и поэтому увеличение их концентрации вызывает уменьшение глубины отбеленной зоны.

Наряду с величиной отбела важна и другая его характеристика — твердость.

Регулирование отбеливаемости углеродом является неудобным, так как повышенное содержание углерода снижает прочность сердцевины. Содержание углерода в чугуне для валков холодной прокатки, когда необходима высокая твердость поверхности, рекомендуется поддерживать в пределах 3—3,5 %. В чугуне для прокатных валков

, калибры которых вытачиваются, содержание углерода несколько ниже (2,7— 3 %), что обеспечивает более высокие механические свойства сердцевины и большую глубину отбела. Глубокий слой отбела необходим, чтобы избежать его прорезания при механической обработке.

Кремний в отличие от углерода практически не влияет на твердость отбеленного слоя, поэтому глубину отбела удобнее регулировать изменением его концентрации. Содержание этого элемента в чугунах для валков составляет 0,4—1 % и только в чугунах с шаровидным графитом достигает 2 %.

Концентрацию серы и фосфора желательно иметь минимальной, их допустимое содержание обусловливается используемой шихтой и типом плавильного агрегата.

Скорость охлаждения отливок валков регулируют изменением толщины стенки кокиля и слоя нанесенной на него краски. Толщина стенки кокиля обычно составляет 0,2—0,23 диаметра бочки. Краска на кокиль наносится слоем 0,5—10 мм, толщину этого слоя регулируют специальными шаблонами.

Особенности изготовления литейных форм

Для отливки валков применяют комбинированные формы ( 107). В песчаных частях формы выполняют нижнюю и верхнюю шейки, прибыль и литниковую систему.

Формы шеек, элементов литниковой системы и прибылей изготовляют в специальных опоках по моделям, с помощью трамбоБок, пескометов, пуансонно-шнековых машин. Все элементы формы окрашивают графитовыми красками. Кокили, в зависимости от конфигурации бочки валка, могут быть гладкими, сплошными цилиндрическими или профилированными разъемными ( 108).

Песчаные элементы формы сушатся при 300—400 °С, кокиль перед окраской и сборкой подогревают до 200—250 °С.

При отливке профилированных сортопрокатных валков во избежание образования внутренних напряжений и трещин кокили

необходимо делать разъемными, допускающими протекание усадки валка при охлаждении его в форме. Конструкция таких кокилей и технология отливки разработаны А. Е. Кри- вошеевым. Подвижность отдельных частей кокиля достигается установкой в процессе сборки деревянных прокладок, которые выгорают.

Для выплавки чугуна можно применять практически все известные типы плавильных агрегатов, обеспечивающие получение расплава необходимого состава, перегрева и использование крупногабаритной шихты. Более стабильные результаты и гибкость производства обеспечиваются в цехах, оборудованных дуговыми и индукционными печами. При отливке двуслойных валков необходимо иметь расплавы разных составов для наружного слоя и сердцевины. Отбеливаемость чугуна при выплавке его для валков проверяется по специальной технологической пробе. Этот метод является одним из основных методов оценки качества расплава.

Технология получения двуслойных прокатных валков для прокатки листового металла

часто предусматривает промывку формы. Сначала ее полость заполняется чугуном, предназначенным для формирования рабочего слоя белого чугуна (легированного). После определенного времени форму промывают через ту же литниковую систему нелегированным (высококремнистым) чугуном, из которого формируют сердцевину валка, его шейки. Время начала промывки и ее продолжительность зависят от размеров валка. Чугун, которым промывают форму, вытесняет неуспевший затвердеть легированный чугун, и последний через желоб сливается в специальную емкость ( 109).

Другая технология получения двуслойных валков

— полупромывка. В этом случае чугуном, предназначенным для формирования рабочего наружного слоя бочки валка, форма заливается не полностью — до уровня верхней по заливке шейки. По истечении времени, необходимого для затвердевания рабочего слоя, через ту же литниковую систему производится ступенчато (по 150—200 кг) доливка формы высококремнистым чугуном, который, смешиваясь с первоначально залитым, формирует центральную зону валка. По такой технологии изготовляют валки из чугуна с шаровидным графитом.

Продолжительность выдержки валка в форме определяется его размерами. Во избежание образования трещин температура бочки валка при выбивке не должна превышать 150 °С.

Центробежный способ отливки валков в отличие от стационарного позволяет:

снизить расход легирующих элементов при производстве двуслойных валков, так как они расходуются в основном на получение рабочего слоя валка;

снизить общий расход металла на отливку на 15—20 % вследствие отсутствия литниковой системы и прибылей;

отливать без стержней многие типы пустотелых валков или бандажей для составных валков.

Для отливки валков применяют центробежные машины с горизонтальной, вертикальной и изменяющейся осями вращения.

На отечественных вальцелитейных заводах для отливки прокатных валков

диаметром 200—450 и длиной 1100—2000 мм применяют роликовые центробежные машины с горизонтальной осью вращения ( 110). Машина смонтирована на стальной раме 1. На ролики 2 укладывают кокиль 3, на наружной поверхности которого имеются два выступающих концентрических пояска. Каждый поясок опирается на два ролика 2, а сверху прижимается третьим 4. Кокиль получает вращение от приводного ролика 5, соединенного клино- ременной передачей с двигателем постоянного тока, с регулируемой частотой вращения. Снаружи кокиль охлаждается водой.

При отливке валков на центробежных машинах с изменяющейся осью вращения наружный рабочий слой валка формируют при горизонтальном вращении формы, а сердцевину — при наклонном и вертикальном вращении с меньшей частотой вращения. Такие машины нашли применение для отливки крупных листопрокатных и сортопрокатных валков у прокатных станов для листового металла.

Метод ковки

Это самый дорогостоящий метод производства прокатных валков, который тем не менее дает возможность максимально упрочнить полностью все тело валка. Благодаря этому существенно повышаются надёжность и долговечность.

Сама же ковка выполняется на специальных автоматизированных комплексах, разработанных и изготовленных с использованием передовых технологий. Мощность этих агрегатов может составлять до 150 МН.

Полученные таким способом валки чаще всего применяют на блюмингах и слябингах, а также сортовых станах. Эти стальные валки обладают повышенным коэффициентом трения в момент соприкосновения с прокатываемой заготовкой. Такой нюанс крайне важен для клетей с высокой степенью обжатия.

Сама по себе ковка предусматривает следующие операции:

- Биллетировку слитка.

- Осадку.

- Протяжку.

- Ковку на размер поковки.

Обработка прокатных валков после ковки предусматривает сложную термическую обработку, заключительным этапом которой непременно являются поверхностная закалка и отпуск.

Изготовление валков

Значительный процент повреждений рабочих валков (в среднем около 40—50%) и в очень многих случаях преждевременный выход их из строя объясняются недоброкачественностью изготовления валков.

а) Литье валков

. В области составления шихты ряд американских и английских фирм имеет тенденцию к применению наименьшего количества компонентов, максимально однородных и по химическому составу (в особенности по содержанию кремния) и по физическим свойствам.

Английские фирмы составляют шихту для валков из 25—30% «переплава», соответствующего по химическому составу изготовляемым валкам с поправкой на угар, 40—50% валковой ломи и 20—35% подшихтовочных материалов (шведский древесноугольный чугун, или чугун «холодного дутья»).

Ряд американских и английских фирм [107] и [108] широко применяет раскисление и дегазификацию расплавленного металла (в ковше), используя в качестве раскислителя ферро-карботитан и ферро-кремнетитан. Первый из них, содержащий около 15—18% Тi имеет высокую точку плавления (1400°) и трудно растворяется в основной массе, второй имеет точку плавления значительно более низкую (1200°) и поэтому дает лучшие результаты. На основе ряда исследований, произведенных в СССР, считают [104], что значительно целесообразнее вводить титан и алюминий в состав чушковых доменных чугунов.

Формовочные материалы должны обладать высокими физическими свойствами в отношении огнестойкости, газонепроницаемости и связывающей способности.

Отливка валков прокатных станов производится в опоках, кокилях, а также в сборных кокилях. В последнем случае шейки и трефы валков предварительно формуются в опоках, формы просушиваются, затем для бочки валка устанавливается кокиль.

Мягкие валки из серого чугуна отливаются в глиняных опоках, стальные—в специальных опоках, имеющих для бочки песчаную форму с холодильниками (фиг. 187, а).

Чугунные валки большой твердости с отбеленной поверхностью бочки отливаются в металлических кокилях без футеровки, тогда как кокили для полутвердых валков обмазываются внутри глиной, что противодействует резкой отбелке чугуна. Шейки и трефы валков отливаются в глиняных формах.

При производстве двухслойных чугунных валков (шведский способ) формовка производится как обычно, но только диаметр литника делается больше на 25—30%, причем для спуска промытого металла на верхней прибыли устанавливается спускной жолоб (фиг. 187, б). Отливка ведется в кокилях обычной формы и размеров. Количество серого чугуна, потребного для промывки, зависит от химического состава белого и серого чугунов, веса и назначения валков. На европейских заводах оно достигает 25% от общего веса валка, на Надеждинском заводе — 40% и даже больше.

Сборные кокили устраиваются с прорезями для свободного выхода газов и для ослабления деформаций, возникающих под влиянием термических ударов, или с гофрированной, волнообразной поверхностью, обеспечивающей меньшую овальность закаленного слоя после обработки поверхности валка на токарных станках.

На фиг. 188, а, б, в изображено кольцо сборного кокиля Никольса.

Гладкие и калиброванные закаленные и даже полутвердые валки отливаются теперь с готовыми трефами, формовка которых осуществляется по моделям в песчаных формах в одной опоке с шейками.

Калиброванные валки отливаются с уплотненными ручьями, для чего в отдельные участки формы чугунных кокилей помещаются холодильники.

Литниковые лейки применяются с вертикальной стенкой и квадратным сечением воронки, что способствует спокойной заливке металла (патент Даниэльса) (фиг. 189, а, б).

Некоторые английские фирмы (Акрилл и др.) опоки для полутвердых валков и кокили для закаленных подогревают перед заливкой до температуры 250 — 400° в зависимости от диаметра, химического состава и требуемых механических свойств валков.

Широко распространилась отливка калиброванных (фиг. 190, а) и комбинированных (фиг. 190, б) валков для сортовых и рельсобалочных станов [109] ввиду значительного экономического преимущества их перед гладкими отливками, которые при вырезке калибров значительно ослабляются.

б) Термическая обработка

имеет целью уничтожение литейной неоднородности, перевод всей металлической массы в твердый раствор, получение потребной структуры и необходимой твердости, уменьшение внутренних напряжений.

Известная английская для валков со стальной основой применяет двойную или при высококачественных валках даже тройную термическую обработку.

1. Первый нагрев до температуры выше верхней критической точки Асз — 50° со скоростью 15—20°/час и выдержкой при этой температуре (час на каждые 25 мм диаметра) с последующим охлаждением на воздухе (без сквозняков) до температуры 300°.

2. Второй нагрев с 300° до температуры, близкой к нижней критической точке, с выдержкой в течение нескольку часов для облегчения перлитного превращения.

Фиг. 187. Способы отливки валков: а — отливка стальных валков по способу «Юнайтед»; б — отливка чугунных (двухслойных) валков «шведским» способом

Фиг. 188. Устройство кольца сборного кокиля Никольса: а — вид сверху; б— разрез по АВ; в — разрез, показывающий углубление формы для местной закалки

3. Третий нагрев производится до температур критического интервала (в зависимости от желаемой структуры и твердости), но не выше верхней критической точки. За нагревом следует выдержка при этой температуре (час на каждые 25 мм диаметра) с последующим насколько возможно быстрым охлаждением в печи (до 450°). Затем новая выдержка при этой температуре (минимум час на каждые 25 мм диаметра) с последующим медленным охлаждением вместе с печью.

На этом же заводе режим термической обработки валков с чугунной основой заключается в следующем: нагрев (15—20°/час) ниже нижней критической точки Ас выдержка при температуре 500—450° (час на каждые 25 мм диаметра) и медленное охлаждение вместе с печью.

Чтобы облегчить уничтожение литейной неоднородности и дендритности структур при термообработке, за границей широко практикуют производство валков с общим содержанием углерода в пределах растворимости его в основной металлической массе. Широко применяют также заливку валков при возможно более высокой температуре, причем для защиты кокилей и форм шеек и трефов, последние покрывают при помощи пульверизатора специальной огнестойкой краской, способствующей активному удалению газов.

Внутренние напряжения, возникающие от усадки и при переходе критического интервала в углеродистых валках ослабляют охлаждением в кокилях до 180—200°; в легированных — при помощи замедленного охлаждения до температуры окружающего воздуха. Высоколегированные и специальные валки нуждаются в неоднократном нагреве, охлаждении, нормализации и выдержке. Охлаждение применяется как быстрое, так и замедленное, в частности охлаждение вместе с печью.

Фиг. 189. Сборный кокиль Даниэльса: а —вид сверху; б — продольный разрез

Фиг. 190. Отливка в кокилях калиброванных (а) и комбинированных (б) валков

Американская применяет для охлаждения цилиндрические кожухи, изготовленные из котельного железа с внутренним диаметром, большим внешнего диаметра кокилей на 150—200 мм. Пространство между кожухом и кокилем засыпается сухим песком или другим каким-либо нетеплопроводным материалом.

Некоторые американские и английские фирмы придают большое значение вопросу естественного и искусственного старения. Прежде чем пустить валки в работу, выдерживает их на стеллажах в течение 3—6 месяцев.

Искусственное старение прокатных валков заключается в нагреве их до температуры ниже нижней критической точки Ас и выдержке при этой температуре с последующим медленным охлаждением.

в) Ковка валков

, как и литье, тесно связана с термической их обработкой, отдельные операции которой чередуются со стадиями ковки, оказывая влияние на режим всего процесса в целом при изготовлении стальных кованых валков.

г) Сведения о механической обработке валков

подробно излагаются ниже, здесь же приводим только общие указания о шлифовке и полировке, завершающих процесс изготовления валков.

Валки твердостью до 90 единиц по Шору требуют зеркальной отделки, осуществляемой полировкой несколькими (2—6) шлифовальными кругами с постепенно возрастающим номером зерна (24—500). Шлифовку на предшествующих стадиях необходимо вести очень тщательно, так как дефекты шлифовки не могут быть исправлены последующей полировкой на более тонких шлифовальных кругах.

Недостаточное охлаждение и смазка, внезапные остановки при шлифовке валка, большая подача и т. д. могут вызвать местное горение валка, приводящее к трещинам. Трещины могут появиться также от шлифовки валка слишком твердым кругом.

д) Хромирование валков

, впервые освоенное в СССР в 1936г. на [110], [111] и НКМЗ [112], в последнее время получает все более широкое применение в технике.

Осуществленные электрическим способом хромовые покрытия придают валкам большую твердость, повышенную стойкость на истирание, пониженный коэффициент трения и высокие антикоррозийные свойства. Стойкость хромированных валков в 2—6 раз выше стойкости нехромированных [110]. Твердость первых выше твердости вторых на 2—4 единицы по Шору.

Процесс хромирования валков можно разбить на три основных этапа: механическая очистка поверхности валка, химическая подготовка, хромирование.

Механическая очистка заключается в шлифовке и полировке бочек валков. Шлифовка производится корундо-шеллаковыми кругами с зернистостью 90—120, полировка — при помощи войлочного круга, покрытого полировочной пастой (венская известь, техническое сало, стеарин и жир) или пастой ГОИ акад. Гребенщикова (прокаленная окись хрома и стеариновая кислота).

Химическая подготовка поверхности валка заключается в обезжиривании в бензине, протирке венской известью, промывке и подогреве в горячей воде (до 50°).

Нормальное проведение процесса хромирования обеспечивается установлением правильного режима, подбора состава электролита, его температуры и плотности тока.

На состав электролита (нормальная ванна) таков: хромового ангидрида—250 г/л, серной кислоты — 2—2,5 г/л; плотность тока 15 А/дм (в начальный момент 10 А/дм ); температура электролита 45—47°.

На этом заводе хромированию подвергались валки диаметром 100—220 мм, с твердостью по Шору не ниже 90 единиц. Каждый валок помещался в отдельную ванну и, будучи подвешен крючком (фиг. 191, а) на токоподводящую ванну, служил катодом; анод имел форму цилиндра, разделенного на две части и подвешенного на крючках к токоподводящей шине.

Для лучшего сцепления хрома с основным металлом через 30—40 сек. пребывания валка в ванне подавался обратный ток. Хромирование 1лилось 2 часа, после чего валок вынимали из ванны, промывали в горячей воде и выдерживали в течение суток, прежде чем отправить на стан.

Впоследствии благодаря изменению форм анода схемы подвода тока получили возможность вместо одного хромировать одновременно несколько валков (фиг. 191, б), с расстоянием между ними а

=270 мм.

Фиг. 191. Хромирование валков: а — рабочий валок (сверху) и приспособления для хромирования (снизу); б — одновременное хромирование в одной ванне трех валков

Фиг. 192. Способы хромирования валков и крупных деталей на НКМЗ: 1— ролик; 2 — вентиляционные клапаны; 3 — анодная шина; 4 — деревянное кольцо; 5 — аноды; 6 — электролитная ванна; 7 — целлулоидный экран; 8 — водяная рубашка; 9 — зажимной хомут, 10 — штуцер для спуска электролита; 11 — резина; 12 —подвод тока

Большого внимания заслуживает способ хромирования крупных деталей, примененный на НКМЗ [112] при изготовлении роликов моечной машины тонколистового стана .

Вследствие больших размеров роликов (диаметр 220 мм, длина 1700 и 2200 мм, соответственно хромируемые поверхности 1,36 и 1,76 м ) и ограниченной мощности источников тока (максимум 1000 А) была применена ванна (фиг. 192), в которой можно было вести хромирование по частям. Ванна представляет собой бак с водяной рубашкой, подогреваемой паровым змеевиком. В дне ванны имеется отверстие, выложенное резиной. Диаметр отверстия соответствует диаметру ролика, подвергающегося хромированию. Дно ванны выложено трехслойным целлулоидом с толщиной каждого слоя в 0,5мм.

Фиг. 193, в. Схема действия сил между полосой и валками, вызываемых трением при истечении материала

Концы роликов на длине в 360 мм сначала хромировались в обычной хромовой ванне. Для хромирования середины ролики переносили в ванну, изображенную на фиг. 192, где процесс хромирования осуществлялся поясами высотой в 350 мм каждый. При переходе от одного пояса к другому ролик не вынимался из ванны, а продвигался на необходимую высоту сквозь отверстие, обложенное резиной.

Исследования показали [113], что хромированные валки имеют твердость по отношению к нехромированным больше на 2—4 единицы по Шору.

Фиг. 193, а и о. Схемы буксования полосы при ее задаче в валки (а), буксования валков при выходе полосы (б)

Значительный процент повреждений рабочих валков (в среднем около 40—50%) и в очень многих случаях преждевременный выход их из строя объясняются недоброкачественностью изготовления валков.

а) Литье валков

. В области составления шихты ряд американских и английских фирм имеет тенденцию к применению наименьшего количества компонентов, максимально однородных и по химическому составу (в особенности по содержанию кремния) и по физическим свойствам.

Английские фирмы составляют шихту для валков из 25—30% «переплава», соответствующего по химическому составу изготовляемым валкам с поправкой на угар, 40—50% валковой ломи и 20—35% подшихтовочных материалов (шведский древесноугольный чугун, или чугун «холодного дутья»).

Ряд американских и английских фирм [107] и [108] широко применяет раскисление и дегазификацию расплавленного металла (в ковше), используя в качестве раскислителя ферро-карботитан и ферро-кремнетитан. Первый из них, содержащий около 15—18% Тi имеет высокую точку плавления (1400°) и трудно растворяется в основной массе, второй имеет точку плавления значительно более низкую (1200°) и поэтому дает лучшие результаты. На основе ряда исследований, произведенных в СССР, считают [104], что значительно целесообразнее вводить титан и алюминий в состав чушковых доменных чугунов.

Формовочные материалы должны обладать высокими физическими свойствами в отношении огнестойкости, газонепроницаемости и связывающей способности.

Отливка валков прокатных станов производится в опоках, кокилях, а также в сборных кокилях. В последнем случае шейки и трефы валков предварительно формуются в опоках, формы просушиваются, затем для бочки валка устанавливается кокиль.

Мягкие валки из серого чугуна отливаются в глиняных опоках, стальные—в специальных опоках, имеющих для бочки песчаную форму с холодильниками (фиг. 187, а).

Чугунные валки большой твердости с отбеленной поверхностью бочки отливаются в металлических кокилях без футеровки, тогда как кокили для полутвердых валков обмазываются внутри глиной, что противодействует резкой отбелке чугуна. Шейки и трефы валков отливаются в глиняных формах.

При производстве двухслойных чугунных валков (шведский способ) формовка производится как обычно, но только диаметр литника делается больше на 25—30%, причем для спуска промытого металла на верхней прибыли устанавливается спускной жолоб (фиг. 187, б). Отливка ведется в кокилях обычной формы и размеров. Количество серого чугуна, потребного для промывки, зависит от химического состава белого и серого чугунов, веса и назначения валков. На европейских заводах оно достигает 25% от общего веса валка, на Надеждинском заводе — 40% и даже больше.

Сборные кокили устраиваются с прорезями для свободного выхода газов и для ослабления деформаций, возникающих под влиянием термических ударов, или с гофрированной, волнообразной поверхностью, обеспечивающей меньшую овальность закаленного слоя после обработки поверхности валка на токарных станках.

На фиг. 188, а, б, в изображено кольцо сборного кокиля Никольса.

Гладкие и калиброванные закаленные и даже полутвердые валки отливаются теперь с готовыми трефами, формовка которых осуществляется по моделям в песчаных формах в одной опоке с шейками.

Калиброванные валки отливаются с уплотненными ручьями, для чего в отдельные участки формы чугунных кокилей помещаются холодильники.

Литниковые лейки применяются с вертикальной стенкой и квадратным сечением воронки, что способствует спокойной заливке металла (патент Даниэльса) (фиг. 189, а, б).

Некоторые английские фирмы (Акрилл и др.) опоки для полутвердых валков и кокили для закаленных подогревают перед заливкой до температуры 250 — 400° в зависимости от диаметра, химического состава и требуемых механических свойств валков.

Широко распространилась отливка калиброванных (фиг. 190, а) и комбинированных (фиг. 190, б) валков для сортовых и рельсобалочных станов [109] ввиду значительного экономического преимущества их перед гладкими отливками, которые при вырезке калибров значительно ослабляются.

б) Термическая обработка

имеет целью уничтожение литейной неоднородности, перевод всей металлической массы в твердый раствор, получение потребной структуры и необходимой твердости, уменьшение внутренних напряжений.

Известная английская для валков со стальной основой применяет двойную или при высококачественных валках даже тройную термическую обработку.

1. Первый нагрев до температуры выше верхней критической точки Асз — 50° со скоростью 15—20°/час и выдержкой при этой температуре (час на каждые 25 мм диаметра) с последующим охлаждением на воздухе (без сквозняков) до температуры 300°.

2. Второй нагрев с 300° до температуры, близкой к нижней критической точке, с выдержкой в течение нескольку часов для облегчения перлитного превращения.

Фиг. 187. Способы отливки валков: а — отливка стальных валков по способу «Юнайтед»; б — отливка чугунных (двухслойных) валков «шведским» способом

Фиг. 188. Устройство кольца сборного кокиля Никольса: а — вид сверху; б— разрез по АВ; в — разрез, показывающий углубление формы для местной закалки

3. Третий нагрев производится до температур критического интервала (в зависимости от желаемой структуры и твердости), но не выше верхней критической точки. За нагревом следует выдержка при этой температуре (час на каждые 25 мм диаметра) с последующим насколько возможно быстрым охлаждением в печи (до 450°). Затем новая выдержка при этой температуре (минимум час на каждые 25 мм диаметра) с последующим медленным охлаждением вместе с печью.

На этом же заводе режим термической обработки валков с чугунной основой заключается в следующем: нагрев (15—20°/час) ниже нижней критической точки Ас выдержка при температуре 500—450° (час на каждые 25 мм диаметра) и медленное охлаждение вместе с печью.

Чтобы облегчить уничтожение литейной неоднородности и дендритности структур при термообработке, за границей широко практикуют производство валков с общим содержанием углерода в пределах растворимости его в основной металлической массе. Широко применяют также заливку валков при возможно более высокой температуре, причем для защиты кокилей и форм шеек и трефов, последние покрывают при помощи пульверизатора специальной огнестойкой краской, способствующей активному удалению газов.

Внутренние напряжения, возникающие от усадки и при переходе критического интервала в углеродистых валках ослабляют охлаждением в кокилях до 180—200°; в легированных — при помощи замедленного охлаждения до температуры окружающего воздуха. Высоколегированные и специальные валки нуждаются в неоднократном нагреве, охлаждении, нормализации и выдержке. Охлаждение применяется как быстрое, так и замедленное, в частности охлаждение вместе с печью.

Фиг. 189. Сборный кокиль Даниэльса: а —вид сверху; б — продольный разрез

Фиг. 190. Отливка в кокилях калиброванных (а) и комбинированных (б) валков

Американская применяет для охлаждения цилиндрические кожухи, изготовленные из котельного железа с внутренним диаметром, большим внешнего диаметра кокилей на 150—200 мм. Пространство между кожухом и кокилем засыпается сухим песком или другим каким-либо нетеплопроводным материалом.

Некоторые американские и английские фирмы придают большое значение вопросу естественного и искусственного старения. Прежде чем пустить валки в работу, выдерживает их на стеллажах в течение 3—6 месяцев.

Искусственное старение прокатных валков заключается в нагреве их до температуры ниже нижней критической точки Ас и выдержке при этой температуре с последующим медленным охлаждением.

в) Ковка валков

, как и литье, тесно связана с термической их обработкой, отдельные операции которой чередуются со стадиями ковки, оказывая влияние на режим всего процесса в целом при изготовлении стальных кованых валков.

г) Сведения о механической обработке валков

подробно излагаются ниже, здесь же приводим только общие указания о шлифовке и полировке, завершающих процесс изготовления валков.

Валки твердостью до 90 единиц по Шору требуют зеркальной отделки, осуществляемой полировкой несколькими (2—6) шлифовальными кругами с постепенно возрастающим номером зерна (24—500). Шлифовку на предшествующих стадиях необходимо вести очень тщательно, так как дефекты шлифовки не могут быть исправлены последующей полировкой на более тонких шлифовальных кругах.

Недостаточное охлаждение и смазка, внезапные остановки при шлифовке валка, большая подача и т. д. могут вызвать местное горение валка, приводящее к трещинам. Трещины могут появиться также от шлифовки валка слишком твердым кругом.

д) Хромирование валков

, впервые освоенное в СССР в 1936г. на [110], [111] и НКМЗ [112], в последнее время получает все более широкое применение в технике.

Осуществленные электрическим способом хромовые покрытия придают валкам большую твердость, повышенную стойкость на истирание, пониженный коэффициент трения и высокие антикоррозийные свойства. Стойкость хромированных валков в 2—6 раз выше стойкости нехромированных [110]. Твердость первых выше твердости вторых на 2—4 единицы по Шору.

Процесс хромирования валков можно разбить на три основных этапа: механическая очистка поверхности валка, химическая подготовка, хромирование.

Механическая очистка заключается в шлифовке и полировке бочек валков. Шлифовка производится корундо-шеллаковыми кругами с зернистостью 90—120, полировка — при помощи войлочного круга, покрытого полировочной пастой (венская известь, техническое сало, стеарин и жир) или пастой ГОИ акад. Гребенщикова (прокаленная окись хрома и стеариновая кислота).

Химическая подготовка поверхности валка заключается в обезжиривании в бензине, протирке венской известью, промывке и подогреве в горячей воде (до 50°).

Нормальное проведение процесса хромирования обеспечивается установлением правильного режима, подбора состава электролита, его температуры и плотности тока.

На состав электролита (нормальная ванна) таков: хромового ангидрида—250 г/л, серной кислоты — 2—2,5 г/л; плотность тока 15 А/дм (в начальный момент 10 А/дм ); температура электролита 45—47°.

На этом заводе хромированию подвергались валки диаметром 100—220 мм, с твердостью по Шору не ниже 90 единиц. Каждый валок помещался в отдельную ванну и, будучи подвешен крючком (фиг. 191, а) на токоподводящую ванну, служил катодом; анод имел форму цилиндра, разделенного на две части и подвешенного на крючках к токоподводящей шине.

Для лучшего сцепления хрома с основным металлом через 30—40 сек. пребывания валка в ванне подавался обратный ток. Хромирование 1лилось 2 часа, после чего валок вынимали из ванны, промывали в горячей воде и выдерживали в течение суток, прежде чем отправить на стан.

Впоследствии благодаря изменению форм анода схемы подвода тока получили возможность вместо одного хромировать одновременно несколько валков (фиг. 191, б), с расстоянием между ними а

=270 мм.

Фиг. 191. Хромирование валков: а — рабочий валок (сверху) и приспособления для хромирования (снизу); б — одновременное хромирование в одной ванне трех валков

Фиг. 192. Способы хромирования валков и крупных деталей на НКМЗ: 1— ролик; 2 — вентиляционные клапаны; 3 — анодная шина; 4 — деревянное кольцо; 5 — аноды; 6 — электролитная ванна; 7 — целлулоидный экран; 8 — водяная рубашка; 9 — зажимной хомут, 10 — штуцер для спуска электролита; 11 — резина; 12 —подвод тока

Большого внимания заслуживает способ хромирования крупных деталей, примененный на НКМЗ [112] при изготовлении роликов моечной машины тонколистового стана .

Вследствие больших размеров роликов (диаметр 220 мм, длина 1700 и 2200 мм, соответственно хромируемые поверхности 1,36 и 1,76 м ) и ограниченной мощности источников тока (максимум 1000 А) была применена ванна (фиг. 192), в которой можно было вести хромирование по частям. Ванна представляет собой бак с водяной рубашкой, подогреваемой паровым змеевиком. В дне ванны имеется отверстие, выложенное резиной. Диаметр отверстия соответствует диаметру ролика, подвергающегося хромированию. Дно ванны выложено трехслойным целлулоидом с толщиной каждого слоя в 0,5мм.

Фиг. 193, в. Схема действия сил между полосой и валками, вызываемых трением при истечении материала

Концы роликов на длине в 360 мм сначала хромировались в обычной хромовой ванне. Для хромирования середины ролики переносили в ванну, изображенную на фиг. 192, где процесс хромирования осуществлялся поясами высотой в 350 мм каждый. При переходе от одного пояса к другому ролик не вынимался из ванны, а продвигался на необходимую высоту сквозь отверстие, обложенное резиной.

Исследования показали [113], что хромированные валки имеют твердость по отношению к нехромированным больше на 2—4 единицы по Шору.

Фиг. 193, а и о. Схемы буксования полосы при ее задаче в валки (а), буксования валков при выходе полосы (б)

Титан производства

Сегодня Россия входит в число тех стран, которые регулируют мировой рынок стали и сплавов. Поэтому созданию комплектующих и деталей для металлургии в стране уделено самое пристальное внимание. В частности, Магнитогорский завод прокатных валков – один из лидеров по выпуску данной продукции.

В июле 2016 года на этом предприятии были запущены новые высокопроизводительные тигельные индукционные печи. Эти высокотехнологичные агрегаты позволят выпускать сложнолегированные сплавы, снизить количество потребляемых ферросплавов и шихты. При этом снижение потребления электроэнергии составит порядка 10 %. Режим плавления можно будет осуществлять с частотой 250 Гц, а доводку и перемешивание – с частотой 125 Гц. Немаловажно и соблюдение экологических требований: снижение вредных выбросов на этих печах произойдет в 2,6 раза.

В целом уральское предприятие регулярно снабжает рынок прокатных валков своей продукцией и является активно развивающимся предприятием.

Свердловский гигант

Нельзя также обойти вниманием и Кушвинский завод прокатных валков. Его продукцией являются все виды валков, бандажи для них. На предприятии валки прокатных станов производятся с применением таких материалов для рабочего слоя, как:

- Индефинит.

- Индефинит, улучшенный специальными карбидами.

- Высокохромистый чугун.

- Высокохромистая сталь.

- Быстрорежущая сталь.

Шейки и сердцевина листопрокатных валков выпускаются из особо прочного чугуна.

Валки для сортопрокатных станов производятся на основе бейнитных и перлитных легированных чугунов с шаровидной или пластинчатой формой графита.

Валки для профильного проката

6. МАТЕРИАЛ ВАЛКОВ

Большую роль при производстве профильного проката играет правильный выбор металла валков.

Чугунные валки для сортовых станов горячей прокатки изготавливают по ГОСТ 11143—65 следующих видов: из нелегированного чугуна с /пластинчатым (СП) и шаровидным (СШ) графитом; из легированного чугуна с пластинчатым (СПХН) и шаровидным (СШХН) графитом.

Легированные чугунные валки с пластинчатым графитом (СП) изготавливают с отбеленным перлито-графитовым и с перлито-карбидо-графитовым рабочим слоем.

Легированные чугунные валки с пластинчатым графитом (СПХН) изготавливают с отбеленным или с перлито-карбидо-графитовым рабочим слоем, а также двухслойными с рабочей поверхностью из легированного отбеленного чугуна и с сердцевиной из серого или легированного чугуна.

Нелегироваяные чугунные валки с шаровидным графитом (СШ) (изготавливают с отбеленным перлито-графитовым и перлито-карбидо-графитовым рабочим слоем.

Легированные чугунные валки с шаровидным графитом (СШХН) изготавливают с перлито-карбидо-графитовым рабочим слоем, а также двухслойный с рабочей поверхностью из легированного отбеленного чугуна и с сердцевиной из серого или легированного чугуна. Все указанные выше типы чугунных валков отливают гладкими или с профильными ручьями.

Твердость поверхности бочек отбеленных чугунных валков, как правило, определяют приборами типа Шора. Твердость валков с перлито-окарбидо-графитовой структурой должна определяться по Бринеллю.

Стальные валки (кованые и литые) для сортовых станов горячей прокатки изготавливают по ГОСТ 9487—70 (технические требования) и ГОСТ 5399—69 (основные размеры).

Стальные прокатные валки изготовляют литыми и коваными для горячей прокатки и коваными для холодной прокатки.

Стальные литые валки для горячей прокатки выполняют из доэвтектоидных (0,46—0,70% С, HS24—27), эвтектоидных (0,75—0,85% С, HS30—40) и заэвтектоидных (1,1—1,6% С, HS32—50) сталей.

Стальные кованые валки для холодной прокатки изготовляют по ГОСТ 3541—74, а для горячей прокатки — по техническим условиям, согласованным между заводами-изготовителями и заводами-потребителями.

Стальные валки для блюмингов, слябингов и заготовочных станов изготовляют в основном из кованой углеродистой стали, содержащей 0,6— 0,8% С, или легированной хромоникелевой стали марок 50ХН и 60ХН, а также из литой стали 50, 50ХН, 150ΧΉΜ; валки рельсо-балочных и крупносортных станов — из кованой стали 50, 55, 55Х, 40ХН, 50ХН, 60 ХН, 9Х и 9ХФ; валки среднесортных станов—из кованой стали 50, 55, 55Х и 50ХН и литой 150ХНМ; валки мелкосортных станов из кованой стали 50, 55, 55Х и 60ХГ и литой 150ХНМ; проволочных станов — из кованой стали 50, 9Х, 9ХФ и 9Х2МФ и литой 150ХНМ; штрипсовых станов — из кованой стали 50, 60ХГ и литой 150ХНМ.

Бандажи сборных валков станов холодной прокатки изготовляют из сталей 9Х, 9X2, 9ХФ, 75ХМ и оси валков из сталей 45ХНМ, 40ХН2МА, 55Х.

Химический состав металла калков должен соответствовать ГОСТ 1050— 74 для сталей марок 50 и 55, ГОСТ 4543—71 для сталей марок 40ХН, 50ХН и 40ХН2МА; ГОСТ 3541—74 для сталей марок 55Х, 9ХФ; ГОСТ 5950—63 для стали 9Х; ГОСТ 10207—70 для стали 45ХНМ.

7. МЕТОДЫ ИЗГОТОВЛЕНИЯ ВАЛКОВ

Чугунные валки изготавливают только отливкой. Изготовление литых, валков — сложный процесс с большим числом промежуточных операций. Качество литых валков зависит в основном от вида литейной формы. Например, тепловое сопротивление земляной формы в несколько (раз больше, чем металлической.. Валки, отлитые в земляную форму, имеют более низкие прочность и износостойкость, что обусловлено медленным затвердеванием жидкого металла.

Мягкие (незакаленные) валки отливают из черного чугуна в земляную форму -(опоку). (Полутвердые (полузакаленные) валки отливают в металлическую чугунную форму (кокиль), покрытую изнутри слоем глины толщиной до 15—20 :мм для замедления -процесса отбеливания чугуна «а бочке валков. Твердые (закаленные) валки отливают в металлическую нефутерованную форму. Валки высокой твердости изготавливают двухслойными: наружный слой из высоколегированного чугуна, а сердцевину — из чугуна дешевого, но более прочного при работе на изгиб.

Механическая обработка валков с отлитыми ручьями значительно проще. Требуемые глубина и твердость отбеленного рабочего слоя достигаются подбором толщины слоя обмазки и химическим .составом чугуна. Глубина отбеленного рабочего слоя валков мелкосортных станов составляет 15—30 мм, средне-сортных 20—40 мм и крупносортных и рельсо-балочных 150—200 мм/ Глубина отбеленного слоя ручьевых валков должна обеспечить возможность полной их переточки.

Магнитогорский (ММК) и Кузнецкий (КМК) металлургические комбинаты, Серовский металлургический завод применяют передовую технологию литья валков в металлические сборные формы. Большого внимания заслуживает технология литья валков на КМК. Верхняя шейка валка формируется в земляной форме, а бочка и нижняя шейка — в чугунном кокиле. Внутреннюю поверхность литейной формы окрашивают хромомагнезитовой краской толщиной до б мм. Окрашенные формы сушат при 300—350°С.

Чугунные валки отливают на Днепропетровском чугуно-вальцеделательном заводе (ДЧВЗ), Лутугинском заводе прокатных валков (ЛЗПВ), Кушвинском заводе и для собственных нужд на КМК, ММК, Серовском металлургическом заводе и на других заводах.

Химический анализ чугуна должен проводиться (ГОСТ 2331—63) на пробах, взятых при заливке чугуна.

Работниками Лутугинского завода освоен способ обработки чугуна магнием с использованием жидкой чугуно-магниевой лигатуры. Сущность способа заключается в том, что обработке магнием подвергают не всю массу (металла в 35-т ковше, а только часть его в малом ковше емкостью 10— 15 т.

Плавку ведут одновременно в вагранке и пламенной печи. Обе части плавки (ваграночная, обработанная магнием и печная) после смешивания обеспечивают требуемые химический состав, твердость и микроструктуру отливок.

Обработка чугуна жидкой чугуно-магниевой лигатурой позволяет повысить температуру заливки и сохранить в массовых отливках остаточный магний, необходимый для образования в чугуне шаровидной формы графита.

Опыт Лутугинского завода получения тяжелых отливок из магниевого чугуна переняли многие заводы как в нашей стране, так и за рубежом.

Вакуумирование жидкого чугуна при отливке способствует уменьшению газонасыщенности и загрязненности неметаллическими включениями металл а валков; при этом глубина отбеленного слоя валков уменьшается в 1,3 раза, а переходной зоны — в 1,5 раза.

На некоторых металлургических заводах при изготовлении литых стальных валков наряду с заливкой металла в -форму (кокиль) сверху применяют сифонную заливку. Сифонная заливка позволяет уменьшить припуск под механическую обработку валков на 25—30%. Однако сифонная заливка усложняет процесс формовки и выбивки валков из формы, повышает стоимость изготовления форм и требует больше производственных площадей.

Стойкость кокилей для валков диаметром 800—1100 мм и длиной бочки до 2000 ммдостигает 35 заливов, а для валков диаметром до 800 мм находится в пределах 40—50. На КМК кокили массой более 10 τ отливают с бандажами, что приводит к увеличению стойкости кокилей на 20—25%.

Литые стальные валки для горячей прокатки находят все большее применение. Ряд заводов черной металлургии, используя передовую технологию-изготовления валков, уже в течение нескольких лет успешно применяет литые стальные валки вместо кованых.

Литые валки из углеродистых заэвтектоидных сталей (марок У10, У12) изготавливают и эксплуатируют на ММК и КМК в черновых клетях рельсо-балочных и крупносортных станах.

Успешное применение литых стальных валков объясняется их низкой, стоимостью и высокой стойкостью. Срок службы литых валков обычно в 1,5—2,5 раза больше, чем кованых.

Основными поставщиками кованых валков горячей прокатки являются УЗТМ, НКМЗ, ЭЗТМ, ЮУМЗ, Ижорский, Днепропетровский и некоторые другие заводы тяжелого машиностроения, располагающие мощным кузнечно-прссовым оборудованием и необходимыми рредствами термообработки.

Качество валков, выпускаемых отдельными заводами, неодинаково. Как показывают многочисленные статистические данные, наиболее высокую стойкость при эксплуатации имеют валки Уралмашзавода. Ковку валков на УЗТМ в отличие от ковки на большинстве других заводов осуществляют, как правило, с одной осадкой при степени укова не менее трех. Для повышения износостойкости бочку валков можно подвергать поверхностной закалке, наплавке твердыми сплавами и обкатке роликами.

В зависимости от марки стали валки для горячей прокатки подвергают следующим видам термической обработки: нормализации и отпуску (для рельсо-балочных и крупносортных станов) — стали марок 50, 55, 9Х, 9ХФ; закалке и отпуску (для проволочных станов) —9Х, 9ХФ, 9Х2МФ; двойной нормализации и отпуску (для непрерывно-заготовочных, среднесортиых, мелкосортных станов) — 150ХНМ.

Стали марок 55Х, 60ХГ, 50ХН и 60ХН подвергают нормализации и отпуску или по требованию заказчика — закалке и отпуску для валков с бочкой диаметром до 500 мм, а с бочкой диаметром более 500 мм закалка и отпуск должны проводиться по соглашению сторон.