Прокатный стан Машина для обработки давлением металла между вращающимися валками, т. е. для осуществления процесса прокатки, в более широком значении — автоматическая система или линия машин, выполняющая не только прокатку, но и вспомогательные операции:

- транспортирование исходной заготовки со склада к нагревательным печам и к валкам стана,

- передачу прокатываемого материала от одного калибра к другому,

- кантовку,

- транспортирование металла после прокатки,

- резку на части,

- маркировку или клеймение,

- правку,

- упаковку,

- передачу на склад готовой продукции и др.

Классификация и устройство прокатных станов

Главный признак, определяющий устройство — его назначение в зависимости от сортамента продукции или выполняемого технологического процесса.

По сортаменту продукции станы разделяют на:

- заготовочные, в том числе станы для прокатки слябов и блюмов,

- листовые и полосовые,

- сортовые, в том числе балочные и проволочные,

- трубопрокатные

- деталепрокатные (бандажи, колёса, оси и т.д.).

По технологическому процессу делят на следующие группы:

- литейно-прокатные (агрегаты),

- бжимные (для обжатия слитков), в том числе слябинги и блюминги,

- реверсивные одноклетевые,

- тандемы,

- многоклетевые,

- непрерывные,

- холодной прокатки.

Прокатка заключается в том, что нагретый слиток (или заготовка) обжимается между вращающимися валками прокатного стана, при этом уменьшается площадь поперечного сечения слитка, изменяется его форма и увеличивается длина.

Агрегаты и механизмы главной линии стана.

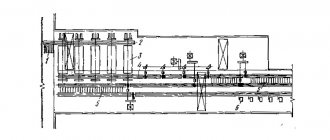

На рис. представлена схематично главная линия стана. Процесс деформации осуществляется в валках рабочей клети, вращение которым через шестеренную клеть и редуктор при помощи шпинделей и муфт

передается от электродвигателей.

Рис. . Главная линия прокатного стана:

1-рабочая клеть; 2-шпиндель; 3-шестеренная клеть; 4-кореная муфта; 5-редуктор; 6-моторная муфта; 7-электродвигатель.

Привод валков.

Привод валков рабочих клетей прокатных станов осуществляется при помощи электродвигателей переменного и постоянного тока. Электродвигатель, обеспечивающий вращение валков, называется главным электроприводом.

Размещают электродвигатели в машинных залах, но иногда и в пролете прокатного стана. Существуют индивидуальный и групповой приводы. При индивидуальном приводе вращение осуществляется в одной клети. Если от одного электродвигателя приводится группа клетей прокатного стана, такой привод называется групповым. В первом случае привод осуществляется через редуктор с коническими шестернями. При индивидуальном приводе редуктор устанавливают с целью повышения скорости вращения двигателя и тем самым уменьшения его мощности.

На некоторых станах применяется привод каждого валка от отдельного электродвигателя. В этом случае шестеренная клеть и редуктор отсутствуют.

Шестеренные клети

предназначены для передачи вращения от одного коренного вала двигателя двум, трем или четырем валкам прокатной клети. Число шестерен соответствует числу рабочих валков. Шестеренные клети делают открытыми, со съемной крышкой. К подшипникам и зубчатым зацеплениям шестерен непрерывно подается жидкая смазка. Размеры шестерен (диаметр и длина) близки к размерам рабочих валков.

Шпиндели

. Для передачи вращения валкам от шестеренной клети или электродвигателя применяют шпиндели двух типов: универсальные шарнирные и зубчатые. Универсальные шпиндели (рис. ) позволяют передавать большие крутящие моменты, допуская при этом значительные вертикальные перемещения валков. Шпиндели изготавливают из углеродистой кованой стали 40 или из легированной стали 40Х.

Рис.49. Универсальные шпиндели:

1 — шестеренная клеть; 2 — шпиндели; 3 — рабочие валки

Для высокоскоростных станов холодной прокатки применяют зубчатые шпиндели с бочкообразным профилем зуба, допускающие рабочие углы перекоса.

Рабочие клети прокатных станов.

Основой прокатного стана является рабочая клеть, в которой осуществляется собственно прокатка металла. Конструкция, размеры и масса рабочих клетей зависят от назначения и специализации прокатных станов, условий процесса прокатки металла, числа рабочих валков в самой клети, уровня технического прогресса в прокатном производстве.

Рабочая клеть прокатного стана должна удовлетворять следующим требованиям: доступность обслуживания при эксплуатации и ремонте, быстрота смены валков, высокая прочность станины и других элементов клети не только при рабочих давлениях, но и в непредвиденных аварийных случаях. Основными элементами рабочих клетей являются станина, валки, подшипники, подушки, механизмы для установки и уравновешивания валков (рис.51).

Станины рабочей клети относятся к самым ответственным деталям рабочей клети. Две станины, соединенные стяжными болтами или траверсой, образуют основу рабочей клети. Каждая станина состоит (рис. 52) из двух стоек, а

Рис. . Рабочая клеть и станины прокатного стана.

Рабочая клеть прокатного стана:

1 — станина; 2 — валки; 3 — подушки и подшипники; 4 — нажимной

винт; 5 —уравновешивающее устройство.

Станины прокатных станов закрытого (а) и открытого типов (б):

1 — стойка; 2 — верхняя поперечина; 3 — нижняя поперечина; 4 — приливы станины с отверстиями; 5 — плитовина; 6 — отверстия для стяжных болтов; 7 — крышка станины открытого типа; 8 — болты крепления крышки.

Также верхней и нижней поперечин. Рабочая клеть крепится к плитовине либо болтами, либо специальными гидравлическими зажимами, которые позволяют быстро производить замену станины. По конструкции станины делят на открытого и закрытого типа. Крышка станины открытого типа крепится с помощью откидных с клиновым соединением болтов к стойкам станины, что облегчает перевалку валков клети.

Станины открытого типа позволяют осуществлять перевалку валков непосредственно краном при снятой крышке. Станины этого типа применяются в клетях сортовых и рельсобалочных станов линейного типа. Станина закрытого типа представляет собой литую жесткую раму. Она более прочна и жестка, и ее применяют в рабочих клетях блюмингов, слябингов, тонколистовых станов горячей и холодной прокатки, а иногда заготовочных и сортовых станов.

Сечение стоек станин обычно изготавливается двутавровым или прямоугольным. Усилия, возникающие при прокатке, главным образом воспринимаются станинами, поэтому при конструировании и изготовлении особое внимание уделяется их прочности и жесткости. Коэффициент запаса прочности принимается равным не менее 10. Станины изготавливаются из литой углеродистой стали с содержанием 0,25-0,35 % С.

Валки

являются основным рабочим инструментом прокатного стана, в них непосредственно осуществляется деформация металла (рис. 53).

Рис.53. Прокатные валки: а — с гладкой бочкой; б — калиброванный; 1— бочки валков; 2 — шейки; 3 — приводные или перевалочные концы.

Затраты, связанные с эксплуатацией валков, составляют 5—15 % всех расходов по прокатному стану.

Прокатные валки классифицируют по назначению, форме бочки валка, конструкции, материалу. По назначению валки бывают сортовые и листовые, кантующие, разрезные, правильные и т.д., валки для горячей и холодной прокатки, валки обжимные, черновые, предчистовые и чистовые. По форме бочки валки бывают гладкие или цилиндрические, с калибрами. По конструкции различают валки цельнолитые, цельнокованые и составные. По материалу валки бывают стальные, чугунные и из твердых сплавов.

Основными параметрами прокатного валка являются диаметр D и длина L бочки, которые определяют название сортовых и листовых станов.

На рис. представлена схематично главная линия стана. Процесс деформации осуществляется в валках рабочей клети, вращение которым через шестеренную клеть и редуктор при помощи шпинделей и муфт

передается от электродвигателей.

Рис. . Главная линия прокатного стана:

1-рабочая клеть; 2-шпиндель; 3-шестеренная клеть; 4-кореная муфта; 5-редуктор; 6-моторная муфта; 7-электродвигатель.

Привод валков.

Привод валков рабочих клетей прокатных станов осуществляется при помощи электродвигателей переменного и постоянного тока. Электродвигатель, обеспечивающий вращение валков, называется главным электроприводом.

Размещают электродвигатели в машинных залах, но иногда и в пролете прокатного стана. Существуют индивидуальный и групповой приводы. При индивидуальном приводе вращение осуществляется в одной клети. Если от одного электродвигателя приводится группа клетей прокатного стана, такой привод называется групповым. В первом случае привод осуществляется через редуктор с коническими шестернями. При индивидуальном приводе редуктор устанавливают с целью повышения скорости вращения двигателя и тем самым уменьшения его мощности.

На некоторых станах применяется привод каждого валка от отдельного электродвигателя. В этом случае шестеренная клеть и редуктор отсутствуют.

Шестеренные клети

предназначены для передачи вращения от одного коренного вала двигателя двум, трем или четырем валкам прокатной клети. Число шестерен соответствует числу рабочих валков. Шестеренные клети делают открытыми, со съемной крышкой. К подшипникам и зубчатым зацеплениям шестерен непрерывно подается жидкая смазка. Размеры шестерен (диаметр и длина) близки к размерам рабочих валков.

Шпиндели

. Для передачи вращения валкам от шестеренной клети или электродвигателя применяют шпиндели двух типов: универсальные шарнирные и зубчатые. Универсальные шпиндели (рис. ) позволяют передавать большие крутящие моменты, допуская при этом значительные вертикальные перемещения валков. Шпиндели изготавливают из углеродистой кованой стали 40 или из легированной стали 40Х.

Рис.49. Универсальные шпиндели:

1 — шестеренная клеть; 2 — шпиндели; 3 — рабочие валки

Для высокоскоростных станов холодной прокатки применяют зубчатые шпиндели с бочкообразным профилем зуба, допускающие рабочие углы перекоса.

Рабочие клети прокатных станов.

Основой прокатного стана является рабочая клеть, в которой осуществляется собственно прокатка металла. Конструкция, размеры и масса рабочих клетей зависят от назначения и специализации прокатных станов, условий процесса прокатки металла, числа рабочих валков в самой клети, уровня технического прогресса в прокатном производстве.

Рабочая клеть прокатного стана должна удовлетворять следующим требованиям: доступность обслуживания при эксплуатации и ремонте, быстрота смены валков, высокая прочность станины и других элементов клети не только при рабочих давлениях, но и в непредвиденных аварийных случаях. Основными элементами рабочих клетей являются станина, валки, подшипники, подушки, механизмы для установки и уравновешивания валков (рис.51).

Станины рабочей клети относятся к самым ответственным деталям рабочей клети. Две станины, соединенные стяжными болтами или траверсой, образуют основу рабочей клети. Каждая станина состоит (рис. 52) из двух стоек, а

Рис. . Рабочая клеть и станины прокатного стана.

Рабочая клеть прокатного стана:

1 — станина; 2 — валки; 3 — подушки и подшипники; 4 — нажимной

винт; 5 —уравновешивающее устройство.

Станины прокатных станов закрытого (а) и открытого типов (б):

1 — стойка; 2 — верхняя поперечина; 3 — нижняя поперечина; 4 — приливы станины с отверстиями; 5 — плитовина; 6 — отверстия для стяжных болтов; 7 — крышка станины открытого типа; 8 — болты крепления крышки.

Также верхней и нижней поперечин. Рабочая клеть крепится к плитовине либо болтами, либо специальными гидравлическими зажимами, которые позволяют быстро производить замену станины. По конструкции станины делят на открытого и закрытого типа. Крышка станины открытого типа крепится с помощью откидных с клиновым соединением болтов к стойкам станины, что облегчает перевалку валков клети.

Станины открытого типа позволяют осуществлять перевалку валков непосредственно краном при снятой крышке. Станины этого типа применяются в клетях сортовых и рельсобалочных станов линейного типа. Станина закрытого типа представляет собой литую жесткую раму. Она более прочна и жестка, и ее применяют в рабочих клетях блюмингов, слябингов, тонколистовых станов горячей и холодной прокатки, а иногда заготовочных и сортовых станов.

Сечение стоек станин обычно изготавливается двутавровым или прямоугольным. Усилия, возникающие при прокатке, главным образом воспринимаются станинами, поэтому при конструировании и изготовлении особое внимание уделяется их прочности и жесткости. Коэффициент запаса прочности принимается равным не менее 10. Станины изготавливаются из литой углеродистой стали с содержанием 0,25-0,35 % С.

Валки

являются основным рабочим инструментом прокатного стана, в них непосредственно осуществляется деформация металла (рис. 53).

Рис.53. Прокатные валки: а — с гладкой бочкой; б — калиброванный; 1— бочки валков; 2 — шейки; 3 — приводные или перевалочные концы.

Затраты, связанные с эксплуатацией валков, составляют 5—15 % всех расходов по прокатному стану.

Прокатные валки классифицируют по назначению, форме бочки валка, конструкции, материалу. По назначению валки бывают сортовые и листовые, кантующие, разрезные, правильные и т.д., валки для горячей и холодной прокатки, валки обжимные, черновые, предчистовые и чистовые. По форме бочки валки бывают гладкие или цилиндрические, с калибрами. По конструкции различают валки цельнолитые, цельнокованые и составные. По материалу валки бывают стальные, чугунные и из твердых сплавов.

Основными параметрами прокатного валка являются диаметр D и длина L бочки, которые определяют название сортовых и листовых станов.

Виды прокатных станов

По конструкции

Прокатные станы по конструкции разделяются на:

- а) дуостаны, имеющие два валка для прокатки, причем есть дуостаны постоянные, т. е. с неизменным направлением вращения валков, и реверсивные с переменным направлением вращения валков;

- б) триостаны, с тремя валками и неизменным направлением вращения, причем заготовку в одном направлении пропускают, например, между нижним и средним валками, а в другом между средним и верхним;

- в) универсальные станы, имеющие кроме горизонтальных валков для вертикального давления также вертикальные валки для бокового давления;

- г) специальные станы (трубопрокатные, рельсо-балочные, бандажные) ;

- д) проволочные станы.

По роду продукции

прокатное производство можно разделить на три основных вида:

- сортовое,

- листовое,

- трубное.

Более подробно

- Заготовочные станы

- Листовые и полосовые станы горячей прокатки — для получения плит и листов

- Сортовые станы

- Литейно-прокатные — для производства проволоки из алюминиевых и медных сплавов

- Сортовые станы и листовые

- Трубопрокатные агрегаты

- Станы холодной прокатки стали и цветных металлов — для штучной прокатки, для прокатки ленты, для обжатия проволоки

- Деталепрокатные станы — для производства точных заготовок деталей машиностроения

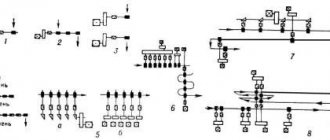

Агрегаты проволочных станов

Непрерывный стан 250 предназначен для горячей прокатки алюминиевой катанки диаметром 7—11 мм. Исходной заготовкой служит литая заготовка сечением 300 х 300 мм и длиной до 3 м. Стан состоит из 20 рабочих клетей, разбитых на три группы: черновая группа имеет шесть клетей 400 х 700 и две клети 350 х 700 (рисунок 3), две промежуточные группы — две рабочие клети 300 х 700 и две чистовые группы — четыре последовательно расположенные вертикальные клети 250 х 400 (рисунок 4).

Рисунок 3 – Главная рабочая линия клетей 350×700 стана 250

Прокатку в черновой и двух промежуточных группах осуществляют в две нитки, в чистовой — в одну нитку.

В трех проходных печах заготовки нагревают до заданной температуры и затем поочередно задают в правый и левый калибры черновой группы клетей, где их прокатывают до квадрата сечением 22 х 22 мм. Конструктивно черновые клети оформляются как все станы горячей прокатки. От электродвигателя 6 вращение передается через редуктор 5, зубчатую муфту 4, шестеренную клеть 3, универсальные шпиндели 2 на валки 1 клети 9. Для поддержания шпинделей установлены специальные поддерживающие устройства 7. Клеть, шпиндели и шестеренная клеть смонтированы на жесткой плитавине 8. Примерно такая конструкция у всех горизонтальных клетей черновой группы. За последней черновой группой установлены летучие ножницы для обрезки на ходу переднего конца проката перед задачей его в чистовые группы. Между промежуточными группами клетей и между последней промежуточной и чистовой группой предусмотрены специальные петлеобразователи, служащие для поддержания непрерывной работы агрегата при не согласовании скоростей соседних клетей.

Рисунок 4 – Чистовая клеть с вертикальными валками стана 250

На рисунки 4 представлена чистовая клеть с вертикальными валками стана 250. Она состоит из вертикальных валков 2, установленных в подушках 1. В калибрах 3 валков формируется катанка. На выходе из последней чистовой клети катанка сматывается в бунты на одной из двух моталок. Затем сформированный бунт толкателем сталкивается на транспортер и перемещается для связки к пакетировщику, а затем на склад готовой продукции.

Изготовление проката

Сортовой прокат изготовляют в следующей последовательности. Нагретый слиток поступает сначала в прокатку на блуминг, который представляет собой полностью механизированный мощный реверсивный дуостан. На блуминг подаются слитки весом 4—15 т. Прокатный слиток разрезают и получают заготовки (блумсы) квадратного сечения или прямоугольного сечения (слябы). Блумсы поступают далее на заготовочные станы, где осуществляется прокатка заготовки для сортовых станов, или непосредственно на крупносортные и рельсо-балочные станы.

Рельсо-балочные станы катают рельсы, балки и швеллеры крупных номеров. Сортопрокатные станы катают: круглую, квадратную, полосовую сталь, швеллеры и двутавры средних и малых номеров, уголки равнобокие и неравнобокие. Проволочные станы катают круглую катанку диаметром от 10 до 5 мм для изготовления проволоки.

Чтобы получить при прокатке изделия сложного профиля (уголки,- швеллеры и т. п.), на рабочей поверхности валков делаются вырезы (ручьи).

Кроме блумингов имеются прокатные станы — слябинги, которые из плоского слитка катают слябы (заготовки прямоугольного сечения); затем из сляб на листопрокатных станах получают листы. Вес слитков для листового проката достигает 50 т (для прокатки толстых броневых листов). В строительном деле применяется главным образом прокатная низкоуглеродистая сталь.

Прокатные и штампованные профили

В России приняты следующие основные прокатные и штампованные профили, из которых составляются элементы строительных конструкций.

- сталь прокатная угловая равнобокая — ширина полок в от 20 до 200 мм;

- сталь прокатная угловая неравнобокая (рис. 2, б) — ширина полок Вхb = от 30х20 до 200х120 мм;

- балки двутавровые (рис. 2, в) — высота профиля Н от 100 до 600 мм;

- балки двутавровые широкополочные (рис. 2, г) — высота профиля H от 120 до 1000 мм;

- балки двутавровые облегченные — высота профиля Н от 200 до 300 мм;

- швеллеры (рис. 2, д) — высота профиля Н от 50 до 300 мм;

- швеллеры облегченные — высота профиля Н —240 мм;

- сталь полосовая — шириной b от 12 до 200 мм, толщиной от 4 до 60 мм;

- сталь квадратная — размерами от 8х8 до 200х200 мм;

- сталь прокатная круглая — диаметром от 5,5 до 222 мм;

- сталь прокатная широкополосная универсальная (с обкатанными кромками)—шириной от 200 до 1050 мм и толщиной от 4 до 50 мм;

- сталь прокатная толстолистовая — шириной от 500 до 2500 мм. и толщиной от 4 до 60 мм;

- сталь прокатная тонколистовая шириной от 600 до 1400 мм и толщиной от 0,9 до 3,75 мм;

- сталь листовая кровельная (обычная и оцинкованная) — основные размеры листа 710х1420 мм и 1000х2000 мм толщина листа от 0,38 до 0,82 мм;

- сталь листовая рифленая — толщиной (с рифом) от 5 до 10 мм шириной от 710 до 1250 мм;

- сталь листовая волнистая — толщиной от 1 до 1,75 мм;

- сталь прокатная и штампованная специальных профилей для металлических переплетов промышленных, общественных и высотных зданий;

- сталь горячекатанная периодического профиля (рис. 2, е) для арматуры железобетонных конструкций; номера профилей соответствуют диаметрам круглых стержней, равновеликих по площади поперечного сечения (от 12 до 80 мм);

- сталь периодического профиля (сплющенная) холодной бработки для арматуры железобетонных конструкций из круглой стали диаметром от 8 до 28 мм; такая сталь изготовляется двумя способами: а) холодной прокаткой стержня круглой стали между двумя рифлеными валками, причем на стержне образуются вмятины в двух параллельных плоскостях; б) холодной прокаткой стержня круглой стали на специальном стане с зубчатыми валками, причем на стержне образуются вмятины в двух взаимно перпендикулярных плоскостях (рис. 2, ж). Сталь периодического профиля имеет повышенный расчетный предел текучести 35 кг/мм2 (по сравнению с δтк=24 кг/мм2 для обычной Ст. 3), что дает большую экономию арматурной стали в железобетоне; рифленая поверхность этой стали обеспечивает надежное сцепление с бетоном.

- сталь шпунтовая (для гидротехнических сооружений): а) плоская (рис. 2, з) — ширина B=400 мм; б) корытная (рис. 2, и) — ширина B=400 мм, высоота H=80 мм; в) зетовая (рис. 2, к) — ширина В =400. H = 320 мм.

- трубы стальные разного назначения диаметром от 5 до 1420 мм

Агрегаты толстолистовых станов

Стан 3600 предназначен для горячей прокатки листов толщиной до 50 мм, шириной до 3200 мм и длиной от 6 до 28 м из слябов и плит толщиной до 200 мм, шириной до 3200 мм и длиной до 12 м.

После нагрева слябов в методических печах или слитков в колодцах заготовки по рольгангу подаются к стану.

Стан состоит из вертикальной двухвалковой клети 900 х 1400 и двух реверсивных четырехвалковых клетей: черновой 1130/1800 х 3600-3400 и чистовой 1030/1800 х 3600-3400.

В вертикальной клети сляб калибруют по ширине и сбивают окалину. После чего подкат кантуют на 90° и направляют в черновую клеть. При реверсивной прокатке в черновой четырехвалковой клети получают раскат ( при этом используют вертикальные клети) толщиной от 20 до 75 мм, который по рольгангам подается к чистовой четырехвалковой клети. Здесь полоса раскатывается до толщины 5-50 мм за несколько реверсивных проходов. Особенностью клетей является индивидуальный электродвигатель для каждого валка.

В черновой и чистовой группах стана усилие прокатки составляет 46 МН. Для обрезки переднего и заднего концов готового проката на отходящем рольганге установлены ножницы усилием 19 МН. Эти же ножницы используют для порезки проката на мерные длины. После ножниц прокат направляют по одному из следующих маршрутов:

- листы с большой коробоватостью подвергают горячей правке на роликовой машине и затем направляют на отделку;

- листы толщиной до 50 мм охлаждают и правят в полугорячем режиме на правильной машине и затем окончательно охлаждают;

- листы толщиной до 20 мм по шлепперу подают в печи для нормализации, затем их правят, охлаждают и передают на окончательную отделку;

- листы поступают на роликовую закалочную машину и далее идут на отделку.

После обработки листы подлежат дефектоскопии, зачистке и термообработке. Затем идет тщательный контроль и клеймение, укладка листов в пакеты на столе штабелирующего устройства и передача пакетов на участок резки и охлаждения.