Предназначение

Металлопрокатные станки — механические установки, предназначенные для создания металлических изделий при помощи деформирования сырья в валковых приспособлениях. Оборудование позволяет изготавливать изделия различного типа:

- Сортового проката. К ним относятся прутки и полосы разной геометрической формы, а также фасонные детали, рессорные и ромбические.

- Профиль специального назначения. Металлические изделия в виде уголков, швеллеров, двутавров, а также комбинированные заготовки с меняющимся сечением.

- Прокат в форме тонкого листа до 4 мм, а также толстого листа более 4 мм.

- Трубный профиль с соединением при помощи сварки и бесшовных стыков.

Это интересно: Токарный станок 1М63 — технические характеристики и устройство

Устройство и принцип работы

Прокатный пресс состоит из трех основных частей:

- Клеть рабочая. В конструкцию данных элементов входят прокатные валки, плиты установки, станина основания, а также проводка.

- Двигатели электрические для передачи движения рабочим элементам.

- Механизмы распределения и преобразования движения. Состоят из шпинделя, муфт и шестерней.

Агрегаты различаются по количеству клетей и размеров рабочих валков:

- Станки для толстого металла имеют в конструкции до двух рабочих отсеков с валками длиной от 3 м до 5,5 м. При этом дополнительно могут быть установлены вертикальные валки, которые служат для обработки боковых кромок.

- Широкополосное оборудование содержит до 15 клетей, валки имеют длину до 2,5 м.

- Универсальные прокатные прессы состоят из 5 отсеков, а длина валов до 1,5 м.

В промышленности выделяют три метода обработки металлического сырья до приобретения им необходимой геометрической формы:

- В первом случае на литейный агрегат устанавливают приспособление для проката, получают начальный контур детали до полной кристаллизации. Недостатком способа считают необходимость сохранения высокой температуры до окончания обработки, а также дополнительная точная обкатка.

- В результате проката через печи с температурой внутри камеры до 1350 С происходит самостоятельное сваривание краев. На выходе из оборудования получают готовый трубный профиль.

- Третий способ подразумевает изготовление деталей при температуре заготовки соответствующей окружающей среде. Для предотвращения брака, в агрегатах применяют большое количество валков, которые вращаются в противоположном направлении.

Прокатный стан

После того, как выплавили сталь и из нее отлили огромные слитки стали, их нужно превратить в станок, двигатель, рельсы, балки или другие изделия разных форм и размеров. Для этого слитку нужно придать удобную для производства деталей форму в виде бруса с разным поперечным сечением, балки, проволоки, стального листа и т. д. Все это делается на прокатных станках. Процесс раскатки металла стальными валками, которые вращаются навстречу друг другу, называют прокаткой. Между валками существует зазор, куда они втягивают, а затем обжимают металл, вытягивая его в длину и уменьшая в ширину. Благодаря этому улучшается структура металла и исчезают мелкие поры, которые были в слитке. Прокатка

Впервые изобразил и описал принцип работы ручного прокатного стана, имевшего плоские валики, Леонардо да Винчи в 1495 году. На оси приводного нижнего валка было червячное колесо. Валок вращался с помощью массивной рукоятки путем червячной передачи. На стане получали тонкие равномерные оловянные листы. В XVI веке появились и калиброванные валки для прокатки различных профилей. Прокатные станы использовали при создании тонких листов из мягкого металла (свинца, олова, золота, меди и серебра), которые прокатывали без предварительного нагрева вручную. Прокатка в горячем состоянии появилась только в начале XVIII столетия. Вначале прокатывали железные тонкие листы, с 1769 г. начали делать проволоку.

Первый прокатный стан для прокатывания железных болванок предложил Корт, разрабатывая метод пудлингования. Из печи крица подавалась под молот, где ее проковывали, а потом пропускали через вальцы. Постепенно вытесняя ковку, прокатка становится одним из важнейших звеньев производственного процесса. В XIX веке значительно усовершенствовалась техника проката, что было связано с возрастающим строительством железных дорог и потребностью в рельсах, вагонных колесах и т. д. Валки, которые вращались в противоположные стороны, захватывали раскаленную добела металлическую полосу, сжимали ее и проводили между своими поверхностями. Металл изделия при высокой температуре обжимался и заготовка принимала нужную форму. Ломкое и мягкое до этого железо приобретало прочность и упругость.

Прокатный стан

Техника проката все больше усовершенствовалась, в 1885 году братьями Меннесманами был найден способ прокатки бесшовных труб. До этого трубы из железного листа сваривали и сгибали. Теперь заготовку пропускали между двумя установленными косо друг к другу валками, она словно ввинчивалась в пространство между валками. Пропустив заготовку через валки, ее насаживали на оправку (специальный стержень), в результате внутренняя полость приобретала правильное круглое сечение и выходила толстостенная труба.

В настоящее время слиток пропускают через ряд прокатных станов. Вначале слиток обжимают на прокатных станах, называемых блюминги или слябинги, чтобы получить пластину (сляб) или длинный брус (блюм). Блюминг имеет два огромных валка. Поднимаясь и опускаясь, верхний валок увеличивает или уменьшает зазор до нижнего валка. У слябинга имеется четыре валка, два из них вертикальные, а еще два — горизонтальные. Валки обрабатывают слиток одновременно со всех сторон. Готовые слябы и блюмы поступают в другие прокатные цеха, где на специальных прокатных станах сделают из них профили или профильный металл. Листовые станы предназначены для прокатки сляб в лист. Они имеют гладкие валки, на них нельзя прокатать рельс и прочие изделия сложного профиля. В рельсобалочных станах валки имеют вырезы той формы, которая нужна для получения изделия. Сейчас большое распространение получают станы непрерывной прокатки, имеющие высокую производительность, некоторые из них металл прокатывают со скоростью 290 км в час, за год они способны обработать несколько миллионов тонн.

Технические характеристики

Прокатные станки имеют характеристики, которые отличают их от аналогов:

- вид изготавливаемого профиля на определенной установке может быть трубный, сортовой, а также тонко- и толстолистовой;

- диапазон толщины металла, предназначенного для проката— от 0,4 мм до 200 мм;

- необходимое сырье для проката;

- показатель производительности, от данного фактора зависит выбор станка перед покупкой, а также подготовка сырья;

- количество рабочих клеток с валками для необходимого профиля;

- диаметр рабочих валов для проката, а также их полезная длина;

- номинальное напряжение — 220 В/ 380 В;

- показатель мощности применяемого электродвигателя — от 2,2 кВт и выше;

- размеры установки в сборе;

- полная масса всего оборудования в комплексе;

- наличие реверсирования в прокатном стане.

Станок прокатный

Особенности эксплуатации прокатных станков

Предназначение

Оборудование позволяет изготавливать изделия различного типа:

- Сортового проката. К ним относятся прутки и полосы разной геометрической формы, а также фасонные детали, рессорные и ромбические.

- Профиль специального назначения. Металлические изделия в виде уголков, швеллеров, двутавров, а также комбинированные заготовки с меняющимся сечением.

- Прокат в форме тонкого листа до 4 мм, а также толстого листа более 4 мм.

- Трубный профиль с соединением при помощи сварки и бесшовных стыков.

Устройство и принцип работы

Прокатный пресс состоит из трех основных частей:

- Клеть рабочая. В конструкцию данных элементов входят прокатные валки, плиты установки, станина основания, а также проводка.

- Двигатели электрические для передачи движения рабочим элементам.

- Механизмы распределения и преобразования движения. Состоят из шпинделя, муфт и шестерней.

Агрегаты различаются по количеству клетей и размеров рабочих валков:

- Станки для толстого металла имеют в конструкции до двух рабочих отсеков с валками длиной от 3 м до 5,5 м. При этом дополнительно могут быть установлены вертикальные валки, которые служат для обработки боковых кромок.

- Широкополосное оборудование содержит до 15 клетей, валки имеют длину до 2,5 м.

- Универсальные прокатные прессы состоят из 5 отсеков, а длина валов до 1,5 м.

В промышленности выделяют три метода обработки металлического сырья до приобретения им необходимой геометрической формы:

- В первом случае на литейный агрегат устанавливают приспособление для проката, получают начальный контур детали до полной кристаллизации. Недостатком способа считают необходимость сохранения высокой температуры до окончания обработки, а также дополнительная точная обкатка.

- В результате проката через печи с температурой внутри камеры до 1350 С происходит самостоятельное сваривание краев. На выходе из оборудования получают готовый трубный профиль.

- Третий способ подразумевает изготовление деталей при температуре заготовки соответствующей окружающей среде. Для предотвращения брака, в агрегатах применяют большое количество валков, которые вращаются в противоположном направлении.

Технические характеристики

Прокатные станки имеют характеристики, которые отличают их от аналогов:

- вид изготавливаемого профиля на определенной установке может быть трубный, сортовой, а также тонко- и толстолистовой;

- диапазон толщины металла, предназначенного для проката— от 0,4 мм до 200 мм;

- необходимое сырье для проката;

- показатель производительности, от данного фактора зависит выбор станка перед покупкой, а также подготовка сырья;

- количество рабочих клеток с валками для необходимого профиля;

- диаметр рабочих валов для проката, а также их полезная длина;

- номинальное напряжение — 220 В/ 380 В;

- показатель мощности применяемого электродвигателя — от 2,2 кВт и выше;

- размеры установки в сборе;

- полная масса всего оборудования в комплексе;

- наличие реверсирования в прокатном стане.

Разновидности

По количеству расположенных в рабочей клети валков и их размещению станки проката делятся на такие типы:

- двухвалковые — в конструкции имеют парные механизмы для прессования, которые могут вращаться в разные стороны;

- трехвалковые — содержат по три вала в каждой клети;

- четырехвалковые — состоят из двух пар рабочих деталей;

- многовалковые — имеют в конструкции от 4 и более валков, а в универсальных их используют в вертикальном положении, иногда их устанавливают в промежутках между горизонтальными;

- валки, смонтированные под углом к поверхности металлической заготовки.

Прокатные прессы различают по расположению клетей:

- оборудование с расположением рабочих механизмов в одну линию называют линейными;

- в ступенчатых установках клети устанавливают в несколько линий параллельно основному потоку;

- оборудование для непрерывного и полунепрерывного проката, с помощью таких станков в промышленности добиваются высокой производительности.

В зависимости от типа продукции, которую выпускают в процессе прессования заготовок установки делятся на такие разновидности:

- Обжимное оборудование. Позволяют изготавливать слитки из стали весом до 25 тонн. Из рабочих клетей выходит деталь квадратного или прямоугольного сечения.

- Станки непрерывного прессования для заготовительного материала. В результате эксплуатации таких механизмов дорабатывают плиты из стали в специальный профиль и листы.

- Рельсобалочные прокатывают блюмы в рельсы, швеллера и балки больших размеров. В промышленности применяют станы ступенчатого и последовательного вида.

- Сортовые станки используют для производства металлических деталей разного сорта.

- В процессе изготовления проволоки в цехе устанавливают проволочные станы, они делятся на ступенчатые, полунепрерывные и непрерывные.

- При помощи листопрокатного станка обрабатываются слябы. Применяются толстолистовые, широкополосовые, а также с моталками.

- Трубопрокатное оборудование производит бесшовные и сварные трубы. В процессе проката применяют два уровня обработки. Первоначально из круглого бруска производят пустотелую гильзу, далее из нее изготавливают трубу необходимого диаметра.

Принцип выбора

При покупке оборудования обращают внимание на следующее:

- Производительность выпуска готовой продукции, автоматизация процесса, надежность и качество профиля.

- Применение дополнительных установок, для обеспечения автоматического проката.

Преимущества и недостатки

К достоинствам метода проката относят:

- повышенную производительность;

- широкий ассортимент готовой продукции;

- использование программного управления для автоматизации процесса.

Среди отрицательных показателей стоит отметить:

- Использование прокатных станков требует затрат на сырье и электроэнергию, а также обслуживание оборудования.

- После проката необходима дополнительная обработка.

- Для прессования заготовки следует разогревать.

Производители и цена

На металлургических предприятиях применяют оборудование от зарубежных и отечественных производителей. Российские компании стараются не уступать иностранным конкурентам.

Цена прокатных станов зависит от изготовителя. Стоимость начинается от нескольких тысяч и доходит до 5–6 миллионов рублей. На цену также влияют производительность, тип готового профиля, а также количество клетей и валков.

Эксплуатация

Для обеспечения безопасной эксплуатации оборудования необходимо:

- устанавливать автоматическую систему контроля за процессом проката;

- перед запуском проверять исправность установки;

- движущиеся части и механизмы следует ограждать;

- проводить обслуживание подшипниковых соединений и роликов;

- зоны подверженные действию высоких температур снабжать дополнительной вентиляцией.

Соблюдение требований безопасности при эксплуатации оборудования предупредит возможные травмы и несчастные случаи. В результате проката на исправных станках потребитель получает материал высокого качества.

Классификация прокатных станов

Прокатные станы можно классифицировать по различным признакам: назначению, числу и расположению валков, расположению рабочих клетей, режиму работы.

Классификация прокатных станов по назначению

Блюминг — обжимной стан для переработки стальных слитков сечением более 125×125 мм. Слябинг — обжимной универсальный стан для переработки крупных стальных слитков в слябы шириной более 700 мм и толщиной более 75 мы. Блюминг-слябинг — обжимной универсальный стан для переработки стальных слитков в блюмы и слябы, отличающийся высоким подъемом верхнего валка (до 1200 мм), с целью осуществления ребрового прохода при обжатии боковых кромок слябов. Непрерывный заготовочный стан, характеризуемый последовательным расположением клетей, предназначен для непрерывной прокатки из блюмов заготовок квадратного и прямоугольного сечений от 50×50 до 150×150 мм. Трубозаготовочный стан предназначен для прокатки из блюмов заготовок сплошного круглого сечения диаметром 70—350 мм, необходимых для производства бесшовных труб, а также квадратных заготовок толщиной 75—125 мм. Рельсобалочный (сортовой) стан с валками диаметром 500—950 мм предназначен для производства круглого профиля диаметром 80—300 мм, двутавровых балок до № 60, швеллеров до № 40, рельсов до № 18 и других профилей. Крупносортный стан с валками диаметром 500—750 мм — для производства квадратных и круглых профилей размером 80—200 мм, двутавровых балок швеллеров до № 30 и др. Среднесортный стан с валками диаметром 300—500 мм — для производства квадратных и круглых профилен 30—100 мм, швеллеров до № 12; используют также для прокатки профилей простого сечения из других металлов и сплавов. Мелкосортный стан с валками диаметром 250—350 мм —для производства круглых профилей диаметром до 20 мм, квадратных профилей со стороной до 18 мм, полос толщиной до 25 мм и уголков до № 5. Проволочный стан — для прокатки катанки диаметром от 5 до 10 мм. Полосовой (штрипсовый) стан — для производства полосовой стали толщиной до 1,5—12 мм и шириной до 400 мм. Универсальный балочный стан — стан с одной парой горизонтальных и одной парой вертикальных валков, расположенных в одной плоскости. Толстолистовой стан — для производства листов толщиной до 40—50 мм и шириной до 3000—4500 мм. Листовые станы горячей прокатки для производства листов толщиной 1,5—12 мм и шириной 1000—2350 мм (масса рулона до 10 т). Листовые станы холодной прокатки—для производства листов толщиной 0,5—2,5 мм. Трубопрокатный стан — для выполнения всех основных технологических операций при производстве цельнокатаных (бесшовных) труб (состоит из системы машин). Прошивной (трубопрокатный) стан — для производства гильз из сплошных заготовок или слитков. Пилигримовый (трубопрокатный) стан — для горячей прокатки на цилиндрической оправке толстостенной гильзы в тонкостенную трубу в валках с периодическим калибром. Редукционный (трубопрокатный) стан — для уменьшения диаметра труб вследствие увеличения длины без изменения толщины стенки труб. Расширительный (трубопрокатный) стан — для увеличения диаметра трубы с уменьшением толщины ее стенки. Раскатной (трубопрокатный) стан — для уменьшения разностенности труб, устранения местных утолщений и сглаживания наружной и внутренней поверхностей. Калибровочный (трубопрокатный) стан — для окончательной калибровки труб по наружному диаметру (без оправки) и устранения эллипсности, получающейся на раскатном стане. Лентопрокатный стан — для холодной прокатки ленты (полос) шириной до 250 мм. Фольгопрокатный стан — для холодной прокатки фольги толщиной до нескольких микрон (из стали и цветных металлов). Плющильный стан — для холодной прокатки специальной узкой ленты из круглой проволоки. Дрессировочный стан — для холодной прокатки листов и полос в рулоны с малыми обжатиями с целью упрочнения поверхности проката. Колесопрокатный стан — для производства цельнокатаных железнодорожных колес и дисков. Кольцепрокатный стан — для горячей прокатки колец подшипников качения и других заготовок в форме кольца. Шаропрокатный стан — для поперечной прокатки шаров и других коротких тел вращения в винтовых калибрах. Стан поперечно-винтовой прокатки — трехвалковый стан для поперечной прокатки периодических профилей. Стан для прокатки зубчатых колес — специальный стан для горячей прокатки прямозубых, шевронных цилиндрических и конических шестерен с модулем 4—10.

Классификация прокатных станов по числу и расположению валков

Двухвалковый стан (дуо) — рабочая клеть имеет два горизонтально расположенных рабочих валках. Двойной двухвалковый стан — попарное расположение четырех горизонтальных рабочих валков в двух вертикальных плоскостях. Двухвалковый стан с косым расположением валков — один приводной валок и один верхний холостой валок. Двухвалковый стан с верхним холостым валком — одни приводной валок и верхний холостой валок. Трехвалковый стан (трио) с горизонтальным расположением валков — рабочая клеть имеет три горизонтально расположенных рабочих валка. Трехвалковый стан с расположением валков под углом — сортовой стан, прокатные валки которого расположены в одной вертикальной плоскости под углом 120° друг к другу. Четырехвалковый стан (кварто) — рабочая клеть имеет четыре горизонтальных валка, расположенных одни над другим, из которых два средних с консольным расположением являются рабочими, два других опорными. Многовалковые станы (шести-, двенадцати-, и двадцативалковые) для холодной прокатки тонких полос и ленты в рулонах. Эти клети имеют большую жесткость и малый прогиб валков. В состав универсальных клетей входят горизонтальные и вертикальные валки, которые обеспечивают обжатие металла с четырех сторон: по толщине — горизонтальными валками и по ширине — вертикальными. Применяют универсальные клети для прокатки слябов, толстых листов, широкополочных балок высотой 600—1000 мм с параллельными полками. Клети специальной конструкции используют для прокатки бандажей, колес, шаров, колец, винтов, шестерен и пр.

Классификация прокатных станов по расположению рабочих клетей

Одноклетьевой стан состоит из одной клети, многоклетьевой стан — из нескольких рабочих клетей. Линейный стан — многоклетьевой стан, оси клетей которого расположены в одну линию; клети имеют обычно привод от одного общего двигателя. Многолинейный — многоклетьевой стан, оси которого расположены в две или большее число линий, размещенных параллельно одна другой. Сдвоенный стан (тандем) состоит из двух рабочих клетей, расположенных последовательно в две линии. Непрерывный стан — многоклетьевой стан, клети которого расположены последовательно в направлении движения прокатываемого металла, в клетях металл прокатывается только в одном направлении. Полунепрерывный стан — многоклетьевой стан, в одной или нескольких рабочих клетях которого можно вести прокатку в обоих направлениях (считая по ходу металла в цехе), а в других клетях обеспечивается непрерывная прокатка металла в одном направлении. Последовательный стан — клети расположены последовательно; прокатываемая полоса делает только один проход в каждой клети. Зигзагообразный стан — многоклетьевой стан, клети которого расположены по нескольким параллельным линиям прокатки; металл с одной линии прокатки передается на другую по косым рольгангам, т. е. обеспечивается зигзагообразное движение металла. Шахматный стан — многоклетьевой стан, аналогичный зигзагообразному, но с передачей металла шлепперами перпендикулярно оси прокатки.

Принцип выбора

При покупке оборудования обращают внимание на следующее:

- Производительность выпуска готовой продукции, автоматизация процесса, надежность и качество профиля.

- Применение дополнительных установок, для обеспечения автоматического проката.

Преимущества и недостатки

К достоинствам метода проката относят:

- повышенную производительность;

- широкий ассортимент готовой продукции;

- использование программного управления для автоматизации процесса.

Среди отрицательных показателей стоит отметить:

- Использование прокатных станков требует затрат на сырье и электроэнергию, а также обслуживание оборудования.

- После проката необходима дополнительная обработка.

- Для прессования заготовки следует разогревать.

Повышенная производительность

Производители и цена

На металлургических предприятиях применяют оборудование от зарубежных и отечественных производителей. Российские компании стараются не уступать иностранным конкурентам. Цена прокатных станов зависит от изготовителя. Стоимость начинается от нескольких тысяч и доходит до 5–6 миллионов рублей. На цену также влияют производительность, тип готового профиля, а также количество клетей и валков.

Это интересно: Плоскошлифовальные станки — конструкция и способы шлифовки металла

Основное оборудование прокатного производства

Основное оборудование прокатного производства — это прокатные станы и валки. Прокатным станом называется технологический комплекс последовательно расположенных машин и агрегатов, предназначенных для пластической деформации металла в валках (собственно прокатки), дальнейшей его обработки, отделки (правки, обрезки кромок, резки на мерные изделия и пр ) и транспортировки.

Рис. 5. Схема прокатки двумя валками

Прокатные валки (рис. 5) являются основной частью прокатного стана: они обжимают металл 1 и придают ему требуемую форму. Прокатный валок состоит из бочки 4 (гладкой или с ручьями), шеек 3, расположенных с обеих сторон бочки и опирающихся на подшипник валка, трефов 2, предназначенных для соединения валка со шпинделем. Концы валков могут быть плоскими или цилиндрическими (со шлицами или шпоночными канавками)

Валки изготовляют из отбеленного чугуна или легированной стали (хромоникелевой и хромомолибденовой) и тщательно шлифуют; стальные валки калят. Валки имеют твердость от 150 до 800 НВ по Бринеллю. Стальные валки бывают литые или кованые. Кованые валки прочнее литых Применяют предварительно напряженные составные валки В настоящее время появились твердосплавные валки небольших размеров (например, из сплавов ВК6, ВК8 и др. ). Валки бывают диаметром от 3 до 1500 мм имеют длину бочки до 5000 мм.

Шейки прокатных валков вращаются во вкладышах из текстолита, пластифицированной древесины подшипников скольжения или в роликовых подшипниках качения, устанавливаемых в подушках клетей. Текстолитовые вкладыши смазывают и охлаждают водой.

Устройства, обеспечивающие деформацию металла в валках, называют основным оборудованием, а оборудование для остальных технологических операций — вспомогательным оборудованием.

К основному оборудованию относятся:

- рабочая клеть и ее узлы и детали (валки, подшипники, нажимное и уравновешивающее устройство, установочные устройства валков в осевом направлении, валковая арматура и пр. ) . Определяющими характеристиками рабочей клети являются диаметр и длина бочки прокатных валков;

- электродвигатель прокатного стана;

- передаточные механизмы, обеспечивающие передачу вращения от двигателя к рабочим валкам (шпиндели, главные и коренные муфты, редукторы, маховики, шестеренная клеть)

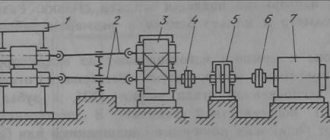

Кинематическая схема прокатного стана представлена на рис. 6. В рабочей клети между валками 1, расположенными в подушках с подшипниками, прокатывается заготовка 2 Вращательное движение валкам передается от главного электродвигателя 8 через редуктор 7 с маховиками 6, муфты 5, шестеренную клеть 4 и шпиндели 3

Рис. 6. Кинематическая схема трехвалкового прокатного стана

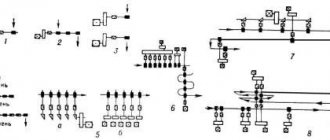

Рис. 7. Классификация рабочих клетей прокатных станов: а — дуо; б — трио сортовые; в — трио листовые; г — кварто листовые; д — кварто для прокатки рулонов; е — многовалковая (шестивалковая); ж — многовалковая (двадцативалковая); з — универсальная; и — специальная

В зависимости от конструкции и расположения валков рабочие клети прокатных станов подразделяют на шесть групп: дуо, трио, кварто, многовалковые, универсальные и специальной конструкции. Клети дуо (двухвалковые) бывают реверсивные (прокатка ведется в обе стороны) и нереверсивные (в одну сторону) (рис. 7) .

Клети трио (трехвалковые) чаще всего нереверсивные. Прокатка на таких станах ведется вперед между нижним и средним валками и назад — между верхним и средним.

Клети кварто (четырехвалковые) имеют четыре валка (рис. 8), расположенных друг над другом, из них два рабочих валка меньшего диаметра и два опорных — большего диаметра.

Многовалковые клети имеют пять и более валков.

Рис. 8. Стан кварто для холодной прокатки ленты: 1 — привод подающей моталки; 2 — прокатываемая лента; 3 — электродвигатель привода валков; 4 — редуктор; 5 — шпиндели; 6 — поддерживающие валки; 7 — рабочие валки; 8 — барабан приемной моталки

Рис. 9. Непрерывный рельсобалочный стан на (КНР)

В зависимости от расположения рабочих клетей прокатные станы подразделяются на одноклетьевые, линейные, последовательные, полунепрерывные и непрерывные (рис. 9). Непрерывные станы являются наиболее совершенными. Благодаря автоматизации скорость прокатки может достигать 60 м/с.

Рабочая клеть является основным узлом прокатного стана. В клети осуществляется прокатка металла. Она состоит (рис 10) из двух станин 5 с приливами (лапами) 2, плитовин 1, на которые опираются станины, установочных труб 9, соединяющих станины, крышки 3, прокатных валков 10, подушек нижнего 7, среднего 6 и верхнего 4 валков и подшипников для них, механизма 8 для установки валков в вертикальной плоскости и в осевом направлении и устройства 11 для уравновешивания нижнего валка. Кроме этого есть валковая арматура (линейки, проводки, пропуски и пр. ), устройства для смазки, охлаждения или нагрева валков.

В опорах (подушках) находятся вкладыши скольжения или подшипники качения для шеек валков. Станины изготовляют двух типов — закрытые и открытые (с крышкой). Закрытые станины лучше обеспечивают точность прокатываемого профиля, но у такого стана затруднена замена валков Но есть конструкции открытых станин с клиновым креплением крышки (рис 1 61), имеющие высокую надежность и по жесткости приближающие открытую станину к станинам закрытого типа.

Рис. 10. Общий вид клети трио крупносортного стана 500

Рис. 11. Клиновое крепление крышки станины

Помимо прокатных клетей с горизонтально расположенными валками, широкое применение находят клети, в которых одновременно имеются горизонтальные и вертикальные валки для обжатия проката со всех сторон без кантования.

Для прокатных станов применяют двигатели постоянного или переменного тока (асинхронные и синхронные). Поскольку число оборотов быстроходных двигателей обычно не соответствует числу оборотов валков в прокатных клетях, между двигателями и клетями устанавливают редукторы. В прокатных клетях вращающий момент двигателя необходимо распределить между несколькими валками. Для этого применяют шестеренные клети. Крутящий момент от двигателя к валкам передается при помощи шпинделей и муфт.

Появление прокатных станов. Изобретатель Егор Кузнецов

Доменное производство Читать далее: Куренное дело

1.2.3 Появление прокатных станов. Изобретатель Егор Кузнецов

Но эти же рапорты наряду, разумеется, с другими архивными материалами помогли прояснить одно из таких «белых пятен» в истории русской горно-металлургической техники, как появление первых в России прокатных станов.

Несмотря на то, что историей прокатного дела в нашей стране занималось хотя и не специально довольно много исследователей, единой точки зрения по этому вопросу нет до сих пор. Одни историки, как, например, С. П. Сигов, считают, что прокатные станки с калибровочными ручьями для выделки железа непосредственно из криц, известные за границей еще с 1783 года, впервые нашли применение у нас лишь в 1826 –1827 годы. Другие, как, например, Н. Б. Бакланов, наоборот, появление первых в России прокатных станов относят на сто лет раньше, связывая изобретение их с именем В. И. Геннина: «Геннин устраивает на заводах совершенно новые фабрики и оборудует их еще небывалыми в России станками, заимствуя последние из Саксонии. Это были плющильная и железорезная фабрики с двумя видами станков: плющильным и железорезным. Оба они относятся к типу прокатных машин и являются, таким образом, прадедами современных блюмингов».

Действительно, как свидетельствует сам Геннин в своих «Абрисах», первые прокатные машины в России появились на построенном им Екатеринбургском заводе. Сохранилось и описание этих машин, которое говорит о том, что Геннин и использовал идею саксонских «плющильных машин», то значительно модернизировал их, приспособив к условиям производства уральских заводов. Это же описание говорит о том, что в принципе обе машины, как плющильная, так и железорезная, устроены были одинаково и довольно просто: на фундамент, изготовленный в виде сруба, обтянутых железными обручами, и уложенный на сваи, вбитые в грунт, ставились две массивные стойки. Под стойки укладывались, очевидно, для прочности, чугунные башмаки, а в самих стойках устанавливались передвижные при помощи вертикальных винтов подшипники, в которые и вставлялись прокатные или резальные валики. Длина регулировочных винтов, вращавшихся в продольных брусьях, позволяла регулировать зазор между валками в довольно больших размерах, однако прокатывать в такой плющильной машине можно было, конечно, лишь тонкий лист.

Необходимость в появлении на металлургических заводах таких плющильных машин была очевидной: полосовое и особенно «дощатое» железо, выходившее из-под колотушечных и отделочных молотов, каким бы мастерством ни обладали кузнецы, все равно «гуляло» как по толщине, так и по размерам. Да и вытянуть из-под молота длинную и совершенно ровную, аккуратную полосу было если не невозможно, то невероятно трудно. А техника того времени особенно в европейских странах, куда главным образом шло уральское железо, требовала железа точного и ровного по размерам. До нас дошло довольно много писем Геннина, где он, с трудом сдерживая раздражение, доказывает перекупщикам уральского железа, что их требования к чистоте и точности молотового железа абсурд, что само по себе высокое качество уральского железа вовсе не означает возможность такого же высокого качества и его отделки. Но письма письмами, а делать что-то надо было. И особенно с размерами полосового железа, ширину которого выдержать было под молотами труднее всего – этим, кстати, объясняется решительный протест Геннина против «второго опыта», то есть испытания полосового железа обвиванием вокруг столба: и без того сложно добиться точной геометрии полосы, а тут еще исправляй спирали! Поэтому для самого Геннина гораздо важно внедрить на уральских железных заводах плющильные машины, сколько «железорезательные», при помощи которых можно было бы получать полосы хотя бы ровные по ширине и с гладкими краями. И Геннин создает такую «железорезательную» машину, частично используя конструкцию плющильной машины, но с «резательными» валками, по своей конфигурации точно соответствующими сортаменту уральского железа.

И вот геннинская «железорезательная» машина по своему принципу уже гораздо ближе к современным прокатным станам с калибровочными ручьями, ее валки представляли своеобразные калибры, задававшие пропускаемым через них полосам точные размеры по ширине. Поэтому, очевидно, приоритет английского часовщика Д. Пейна на стан с калибровочными ручьями, датируемый обычно 1728 годом, должен быть поделен (если не уступлен совсем) с начальником Уральских горных заводов В. И. Генниным, который, как это можно понять из архивных материалов, построил свою «железорезательную» машину вскоре после пуска Екатеринбургского завода – то есть, где-то в 1725-26 годах.

Но и геннинская «железорезная машина», и цейтновский стан были еще, конечно, очень далеки от современных прокатных станов, что, очевидно, и дало основание некоторым историкам отнести появление первых «настоящих» прокатных станков в России к первой половине XIX века. Точно такая же картина наблюдается и с листопрокатными станами, «прадедом» которых геннинскую плющильную машину считает один лишь, пожалуй, Н. Б. Бакланов. Так, С. П. Сигов, например, пишет, что плющильная машина, вырабатывающая листовое железо (т.е. листопрокатный стан) появилась у нас, по-видимому, лишь в конце XVIII века.

Впрочем и Н. Б. Бакланов в этом отношении тоже почти солидарен с С. П. Сиговым: «Любопытно, что приспособить плющильные станы к изготовлению кровельного и котельного железа в XVIII веке не додумались. Лишь в начале XIX в. листы кровельного железа прокатываются выкованные, готовые, пачками, только для выпрямления”.

В какой-то степени оба эти историка, основывающие свои выводы только на машинах В.И.Геннина, правы : и плющильная, и железорезательная машины были по своей конструкции и по своим возможностям еще очень далеки от настоящих прокатных станов. Однако, когда тот же Н.Б.Бакланов утверждает, что “лишь с развитием железнодорожного строительства, когда появился спрос в большом количестве на рельсы, вопрос об их наиболее экономичном изготовлении был решен с помощью прокатного стана”, то (как теперь после исследований историков-краеведов Н. С. Боташова и Е. И. Гагарина стало ясно) он допускает ошибку. Ибо прокатные станы с калибровочными ручьями, причем в виде двухвалковых клетей почти “в современном виде”, появились уже в 70-х годах. И появились они в Нижнетагильском заводе.

Первым на широкое применение в Нижнем Тагиле “плющильных машин” указал академик П.С.Паллас. Не очень разбираясь в тонкостях кострукций этих машин, он, тем не менее, счел отметить, что на Нижнетагильском заводе имеется не только “плющильная, кою и для разделки употреблять можно”, но есть еще специальное “здание для плющения и деления железа”.

Уже одно только упоминание о плющильной машине, “кою и для разделки употреблять можно”, должно было насторожить более внимательного ученого, чем П.С.Паллас ( который не очень-то, судя по его запискам, жаловал русских механиков и мастеров, считая их подражателями “аглицким, швецким и саксонским механикусам”): а что за машина, которая обладает такими универсальными возможностями? И это не говоря уже о том, что в отличие от остальных заводов Нижнетагильский имел помимо “плющильной машмны” еще особую плющильную фабрику!

Чтобы полнее представить себе картину, не оставившую в памяти и сознании П.С.Палласа ничего, кроме чисто механического перечисления фактов, обратимся к более поздним источникам. Как сообщает И.Герман, уже в конце XVIII века на Урале насчитывалось 16 прокатных станов, причем 4 из них – на Нижнетагильском заводе.

И объяснялось это тем, что именно здесь работал русский конструктор прокатных станов, выдающийся уральский механик Егор Григорьевич Кузнецов, имя которого долгое время оставалось неизвестным.

Одним из первых, кто заинтересовался фигурой Егора Кузнецова, был тагильский краевед Н. С. Боташов. Начал он с надписи на знаменитых музыкальных дрожках, хранящихся в Эрмитаже. Эта надпись рядом с портретом самого механика сообщает, что «сих дрожек делатель» родился в 1725 году, над дорожками трудился «по самохотной выучке и любопытному знанию» с 1785 по 1801 год. Остальные сведения о жизни и деятельности Кузнецова удалось установить только после глубокого изучения личного архива Нижнетагильского завода.

Родился Е.Г.Кузнецов, очевидно, в семье кузнеца Выйского завода, так как по традиции того времени «с малолетства» был приучен к кузнечному делу (отсюда и фамилия) и довольно долго работал у горна. Видимо, уже тогда, работая кузнецом, будущий конструктор прокатных станов проявил недюжинную смекалку и любовь к машинам, возможно, кое-что и усовершенствовал, потому что в 1757 году был переведен в слесари, а еще спустя пять лет, в 1762 году «в угодность воли и желания его высокородия Никиты Акинфиевича, по принуждению…Нижнетагильской конторы» Кузнецов назначается на Нижнетагильский С этого момента и начинается деятельность Кузнецова на Нижнетагильском заводе как изобретателя и строителя «диковинных машин».

Первой такой машиной была водоотливная установка для медного рудника, работы на котором и, соответственно, выплавка меди на Выйском заводе были возобновлены Н.А. Демидовым в 1761 году.

Но водоотливная машина для Кузнецова была, видимо, делом эпизодическим, так как главное свое внимание в середине шестидесятых годов он сосредоточил на прокатном деле.

Начал Кузнецов, очевидно, с «плющильных машин», конструкция которых навела его на мысль приспособить ее не для «оглаживания», то есть выравнивания «дощатого» железа, а для самого изготовления. Это был принципиально новый подход к решению задачи, и можно только удивляться, как неграмотному слесарю при полном отсутствии каких бы то ни было знаний теории пластичности металла удалось довольно точно изготовить и валки, и сам стан новой «плющильной» машины без всяких расчетов и чертежей. Но, тем не менее, «плющильная» машина для «приготовления листового железа» была им построена, испытана в действии, а первые образцы проката летом 1766 года были отправлены «на досмотр» в Москву Н.А. Демидову.

Хозяин завода проявил к кузнецовской машине большой интерес, а поскольку довольно хорошо разбирался в горнозаводском деле, то и отписал на . А далее настаивал, чтобы валы плющильной машины были тщательно обточены и отшлифованы.

Естественно, приказ хозяина был выполнен, и с 1766 года на Нижнетагильском заводе началось производство «дощатого железа» при помощи первого в России листопрокатного стана. Его-то, очевидно, видал академик П. С. Паллас, назвав «плющильной, коею и для разделки употреблять можно». Но не исключено, что в данном случае он имел в виду другой прокатный стан – сортовой, который как раз к его приезду был создан и даже опробован.

История создания этого стана довольно интересна и показательна для всей деятельности Е. Г. Кузнецова на Нижнетагильском заводе.

Будучи неграмотным и не умея чертить, как, впрочем, большинство талантливых механиков-самоучек того времени, вышедших из простого народа, Кузнецов подумывал всю машину до малейших деталей в уме, а затем «дабы войти в угодность» хозяину строить модель. Так было и на этот раз.

Успех листопрокатного стана подсказал Кузнецову мысль получать таким же образом, прокаткой в горячем виде валков, «четвероугольное» железо – немногим менее трудоемкое при ковке его молотами. И вот в 1768 году контора Нижнетагильского завода отправляет в Москву модель новой «диковинной машины» слесаря Кузнецова. Стан, очевидно, понравился Демидову, но испугал своей сложностью: сумеет ли такую машину тагильский слесарь построить самостоятельно? Поэтому Демидов направляет на Нижнетагильский завод для постройки сортового стана по модели Кузнецова механика Шталмеера. А дальше происходит вполне обычная для того времени картина: Шталмеер, используя идею и модель Кузнецова, самого автора от работы отстраняет полностью, а чтобы закрепить за новым прокатным станом полностью свое авторство, изменяет соотношения между валками. При испытании стана в мае 1770 года «оный сразу же сломался, и от того надлежащего действия в порядок привесть учинено препятствие».

Пристыженный неудачей, Шталмеер переделывает отдельные оказавшиеся слабыми узлы стана, снова испытывает и… снова «оный сразу же сломался». Эта канитель тянулась, видимо, не менее четырех лет, пока наконец вернувшийся из заграничного путешествия Демидов не отозвал Шталмеера, приказав довести конструкцию самому Кузнецову. Кузнецов, очевидно, переработал сортовой стан в соответствии с отлично работавшей моделью, и в 1775 году новая кузнецовская машина начала выдавать прокат. О качестве железа и о производительности самого стана можно судить хотя бы по заказу одного из самых придирчивых заказчиков – Адмиралтейства, которое затребовало с Нижнетагильского завода в 1776 году 12400 пудов четвероугольного прокатного железа.

Интересна и реакция самого Демидова на этот очевидный успех «плющильный четвероугольного железа машины» нижнетагильского слесаря. В одном из писем в том же 1766 году Демидов пишет в Нижнетагильскую контору: «Жепинского (это заводская кличка изобретателя, пущенная в ход кем-то из приказчиков) обнадежить, ежели он постарается для сортового железа машину привести в хорошее действие, то моею милостью оставлен не будет. Наипаче не найдет ли способ, чтоб пропусках на тех же валках поаккуратнее прорезы провести, дабы можно было пропустить круглые и осьмигранные сорты. Буде же того нельзя, то и при одном четвероугольном останусь доволен».

Другими словами, Демидов поставил перед Кузнецовым задачу, которую техника сумела решить лишь в середине XX века, полтора столетия спустя. Видимо, ту же задачу можно было решить и гораздо проще – при помощи сменных валков с калибровочными ручьями. Но Демидов уже начал постепенно остывать к прокатному делу, ибо на новую модель ( на этот раз машины для резки железа) ответил, что «постройка оной будет коштовата, для чего оную и не делать». А изобретатель в это время, совершенствуя сортопрокатную машину, пришел к выводу, который предвосхитил идеи конструкторов прокатных станов уже следующего, XIX века.

Для того чтобы получить «доброе железо» при прокатке, заготовку нужно было пропускать через валки по крайней мере дважды – сначала в «черновых ручьях», а затем после перевалки, то есть смены валков, — уже в «чистовых ручьях». Собственно, эта процедура с перевалкой не изжита даже сейчас – на современных металлургических заводах. Но начиная с середины XIX века конструкторы прокатных станов бились над проблемой так называемой непрерывной прокатки, не требующей смены валков. Так вот впервые в мире проблема непрерывной прокатки была разрешена еще в семидесятых годах XVIII века, и разрешена простым слесарем Е. Г. Кузнецовым. Впрочем, после поездки на Тульские заводы Григория Демидова, где Кузнецов выполнил ряд «важных дел» по усовершенствованию прокатного дела, он назначается «заводам первым слесарным и кузнечным мастером», и ему выделяют избу-мастерскую с учениками.

К идее непрерывной прокатки Кузнецов шел поэтапно: сначала он решил, что проще, да и дешевле, будет прокатывать «четвероугольное» железо не в два приема, с перевалкой, а в двух поставленных друг за другом плющильных машинах. В этом случае отпадет необходимость во втором нагреве железа.

Но эта идея, сама по себе рациональная и правильная, на деле оказалась почти невыполнимой: скорость прокатки у машин получалась разной, железо между ними выгибалось или рвалось, да и попасть точно в «ручей» второго стана было очень трудно. И вот тогда Кузнецов и приходит к мысли объединить две «плющильных машины» в один стан непрерывной прокатки.

О сложности проблемы, которую так блестяще разрешил Кузнецов, говорит хотя бы то, что он не только соединил обе пары валков шестеренчатой передачей, но и точно подобрал размеры каждой пары. Над этой задачей – равномерной прокатки железа в двухвалковом непрерывном стане – бились позже многие инженеры и в конце концов пришли к решению, найденному тагильским мастером: валки должны быть разными по диаметру, причем вторая пара – больше первой. Только в этом случае двухвалковый стан может работать точно, без разрывов и сминания прокатываемого железа. Можно удивляться, каким образом Кузнецову только на основе интуиции удалось решить эту сложную инженерную задачу.

В феврале 1776 года модель двухвалкового стана непрерывной прокатки была уже в Москве рассмотрена Демидовым, и в Нижнетагильский .

Однако ни средств, ни людей для постройки «настоящей машины» Демидов не выделил, и Кузнецов вынужден был практически в одиночку, только со своими учениками в «слесарной избе», строить новую, теперь уже действующую модель будущего стана непрерывной прокатки. Фактически это уже была не модель, а стан для прокатки прутков небольшого диаметра, на котором Кузнецов, очевидно, проверял свои идеи и узлы – их размеры, прочность – будущей «настоящей машины».

Прокатанные на действующей модели прутки Кузнецов отослал опять Демидову, «на апробацию», и стал ждать ответа. Но с ответом Демидов на этот раз не спешил. Лишь в 1787 году Кузнецову, наконец, разрешили построить «настоящую машину», однако с приводом от обычного, «рядового» водяного колеса, мощность которого по оценкам современных гидротехников была не более 20 лошадиных сил.

Очевидно, Кузнецов понимал, что «рядовое» колесо двухвалковый стан не потянет, мощности его едва хватало на одновалковую плющильную машину, но ослушаться приказа хозяина завода, опасавшегося, что большие водяные колеса приведут к «оскуднению» воды в пруде, в конторе никто не посмел. Кузнецов приступил к работе над станом, видимо уже понимая, что в работе он свое детище так и не увидит.

Так оно и случилось: первый в мире стан непрерывной прокатки мог работать только вхолостую, и все попытки заставить его катать «четверогранное железо» закончились неудачей. Это была уже техника следующего века, парового, однако первые паровые машины на Нижнетагильском заводе появились лишь спустя тридцать лет.

Точно такая же история произошла и с изобретенными Кузнецовым ножницами для резки железа, приводить в действие которые тоже должно было довольно крупное водяное колесо, которое Демидов опять-таки строить не разрешил. Поэтому из всех изобретений Е. Г. Кузнецова на Нижнетагильском заводе получили внедрение «пилозубильная машина» – для насекания зубьев на пилах горячем виде, которую он построил в 1772 году, одновалковый стан для прокатки «четверогранного железа» и новый листопрокатный стан, построенный Кузнецовым взамен первой «листоплющильной машины» в 1774 году. Он мог катать листовое железо шириной в ¾ аршина, то есть до 53 сантиметров. Очевидно, эти три прокатных стана, да еще бездействующий двухвалковый непрерывной прокатки и попали в «ведомость» И. Германа по плющильному производству на уральских горных заводах.

Доменное производство Читать далее: Куренное дело

Информация о работе «История Нижнетагильского металлургического комбината в XVIII в.»

Раздел: Промышленность, производство Количество знаков с пробелами: 165772 Количество таблиц: 0 Количество изображений: 0

Похожие работы

Нижний Тагил: история и современное состояние

32350

0

0

… обслуживания. А промышленные великаны, несмотря на все сложности своего экономического развития, демонстрируют огромную жизнеспособность и отнюдь не намерены исчезать. Невозможно отрицать тот факт, что современный индустриальный потенциал Нижнего Тагила был создан в гг. Советской власти. К 1977 г. объем промышленного производства вырос по сравнению с 1913 г. в315 раз — и это в городе, с XVIII …

Особенности формирования туристского рынка Свердловской области

180971

6

15

… Благоприятное отношение к туристам может быть создано через программы общественной пропаганды и информации, разработанные для местного населения. 2. АНАЛИЗ СОСТОЯНИЯ ТУРИСТСКОГО РЫНКА СВЕРДЛОВСКОЙ ОБЛАСТИ 2.1 Общая характеристика ООО ТК «ГлавТур» Параметры, показатели Характеристика Полное наименование предприятия / сокращенное наименование Общество с ограниченной ответственностью …

Металлургический комплекс РФ: черная металлургия

91879

10

1

… деловые советы как обязательный образец для управления всеми национализированными заводами Урала. К концу февраля 1918 г. в руки пролетарской власти на Урале перешли 8 горнозаводских округов (36 предприятий черной металлургии) и бывшие казенные металлургические заводы Урала. Накануне первой мировой войны эти заводы производили 39,6 млн. пуд. чугуна и 24,6 млн. пуд. проката, или соответственно …

Там, где Европа сходится с Азией

12307

0

0

… (в т.ч. дом-музей П.П.Бажова , краеведческий музей, музей Уральских гор, литературный музей им. Д.Н.Мамина-Сибиряка и др.). Здесь проводятся многочисленные выставки и фестивали, в т.ч. международный музыкальный фестиваль «Европа — Азия». Отсюда на всю страну прославились такие группы как «Чайф», «Агата Кристи», «Наутилус Помпилиус» и др. Екатеринбург также родина всемирно известного скульптора …