В промышленности, строительстве и при ремонте используются различные способы стыковки деталей конструкций. Наибольшее распространение получили разнообразные виды сварки, которыми скрепляют не только однотипные и разнородные металлы, но также стекло, пластик, керамику. Популярность технологии объясняется высокой прочностью и надежностью соединений.

Физика, химия, немного лирики

Сварка — процесс неразрывного соединения разных конструкций нагреванием, деформированием или использованием того и другого.

Если коротко с точки зрения физики, в сварке используется либо тепло, либо давление, либо тепло с давлением вместе. Если коротко с химической точки зрения, в сварочном деле используется огромное количество разного рода порошковых лент, флюсов, электродов, газов и других комплектующих. Это зависит от материалов и условий. Благодаря химии мы имеем огромное число технических вариантов.

Важно! Мы не будет грузить вас полными списками видов сварки или всеми классификациями, какие существуют. Нам не хватит бумаги писать, вам не хватит терпения читать. Разобраться в логике группировки сварочных способов, чтобы потом легко находить информацию по каждому конкретному виду. В сети много сайтов, посвященных сварке: есть где найти все, что нужно.

Диффузионная сварка

Современные методы сварки включают в себя и такой вид, как диффузионная сварка. Ее сущность заключается в том, что происходит взаимное проникновение атомов соединяемых деталей при их сильном сдавливании и нагревании до определенной температуры.

Температура нагрева зависит от свойств металла, но не является слишком большой.

Принципы классификаций, обзор

Классификация способов дуговой сварки.

Классификация видов сварки проводится по самым разным критериям, они аккуратно укладываются в смысловые рамки. Какие критерии самые важные? Пройдемся по некоторым, для начала лучше увидеть общую картинку.

Сколько видов сварки существует на сегодняшний день? Можно назвать цифру 150 со словом «около». Можно 250. Но цифры называть не советуем. Пока вы читаете эту статью, число видов может измениться – технологии на месте не стоят. А вот какая бывает сварка по материалам, физическим процессам, популярности, способам управления – говорить нужно, это как раз те самые принципы классификации, которые нам нужно понимать.

Пример простой понятной классификации по источнику энергии в сварке:

- электрический ток;

- электрическая дуга;

- трение;

- газовое пламя;

- лазерное излучение;

- электронный луч;

- ультразвук.

Еще один пример списка по типу сварочных швов. Их много, целые гроздья разных видов:

- стыковые, угловые швы – по соединению краев;

- по форме, длине – швы горизонтальные, вертикальные, кольцевые, прямолинейные, прерывистые, сплошные, длинные, короткие, средние;

- по виду используемого материала – швы для стали, цветных металлов, биметаллов, полиэтилена и др.;

- по объему наплавливаемого металла – усиленные, ослабленные, нормальные швы;

- по форме – продольные, поперечные швы;

- по количеству наложения слоев – сплошные, прерывистые, прихваточные, многослойные.

«Швейный» список можно продолжить, но нам важно понять общие принципы, поэтому заканчиваем с лирикой, двигаемся к главным способам.

Основные понятие процесса сварки

Сварка – это технологический процесс создания надежных соединений путем нагревания, либо пластической деформации с установлением межатомных связей в последствии. Структура изделий получается не прерывной. К электроду и сварочному материалу через инвертор подводится энергия. Сначала плавится металл электрода, так получается сварочная ванна, в этой ванне происходит смешивание электрода с основным материалом, а шлаки, всплывающие на поверхность служат защитной пленкой. Процесс сварки – это ничто иной, как затвердевание металла после всех вышеперечисленных воздействий. Электроды бывают нескольких видов – плавящиеся (плавится прут электрода) и неплавящиеся (при неплавящемся электроде применяют присадочную проволоку, которая плавится в ванной отдельно).

Рассмотрим подробнее основные параметры

Выбор сварочного тока

Параметр зависит от диаметра электрода, его покрытия, пространственного положения шва. От величины тока зависит глубина провара и производительность сварки. Если сила тока будет недостаточной, то количество тепла, поступающего в ванну, будет маленьким, в результате чего появятся непровары, ухудшающие качество соединения деталей.

Дуговая электросварка слишком большим током тоже может приводить к непровару, так как быстро плавящийся электрод может попадать на еще нерасплавленный основной металл. Рекомендуемый ток указывается на электродных упаковках. Кроме того, следует учитывать следующее:

- при использовании тока обратной полярности глубина провара больше почти на 50%, чем при прямой полярности. Поэтому при сварке тонколистовых и легированных материалов следует применять ток обратной полярности во избежание пережогов и перегревов;

- при сварке переменным током глубина провара будет меньше на 15-20%, чем при сварке постоянным током обратной полярности.

Выбор сварочного тока и диаметра электрода

Выбор диаметра электрода

Диаметр электрода зависит от толщины кромок свариваемого материала и разделки кромок. Если кромки не разделаны, то диаметр электрода выбирают в зависимости от толщины свариваемого металла. Так, например, при толщине металла 20 мм испльзуют электроды диаметром 12 мм.

Если же кромка разделана, то независимо от марки металла корневой шов выполняется электродом в 2- 3 мм. Последующие слои накладываются диаметром 4 мм. Правда, если толщина основного металла превышает 12 мм, допускается последующие слои выполнять пятимиллиметровым электродом.

Выбор корневого электрода зависит от типа соединения. Но главный принцип выбора – чем ответственнее шов, тем меньший диаметр электрода применяется.

3.Скорость сварки должна быть оптимальной

Чем выше скорость, тем уже шов. Но при слишком высокой скорости могут быть несплавления основного металла с металлом шва.

Технологические свойства сварочных работ

Существует множество технологических разновидностей видов сварочных работ в зависимости от материала и оборудования, наиболее распространенные из них: дуговые, электрошлаковые, газовые, световые, плазменные и электронно-лучевые.

Виды сварки по видам механизации и бесперебойности технологических свойств: воздушные, вакуумные, пенные, по флюсные и под флюсные виды.

По степени расплавления металла сварка подразделяется на атмосферную и струйную. Для струйной сварки характерно расплавленное вещество на шве.

Полуавтоматическая сварка

Все виды сварочных работ включают в себя еще один популярный вид — сварку при помощи полуавтомата. Полуавтоматическую сварку можно назвать разновидностью дуговой сварки. Отличие заключается в том, что одновременно осуществляется подача в зону сварки проволоки и воздействие газа, который защищает все материалы от негативного воздействия окружающего воздуха, который способен замедлить процесс или даже полностью его прекратить.

Когда сваривание полуавтоматами происходит в углекислом газе, то такой вид носит название MAG, а если в инертном, то MIG. Сварочные полуавтоматы относятся к несложному виду оборудования. Его основные части состоят из источника постоянного тока, обеспечивающего подачу напряжения, и особого механизма для подачи в зону сварки проволоки, играющей роль электрода. Проволока намотана на специальную бобину. Скорость ее подачи является регулируемой.

К достоинствам этого способа относятся возможность работы в труднодоступных местах, небольшое количество отходов, получение тонкого и прочного шва, быстрота процесса. В полуавтоматах используются алюминиевые или стальные проволоки. Защита получаемого шва возможна следующими способами: флюсом; защитными газами; использованием порошкового вида проволоки. Чаще всего применяются защитные газы. Имеются стационарные аппараты и бытовые, более удобные для домашнего использования.

В корпусе полуавтомата находятся блок управления и источник питания. С помощью кабелей к прибору подсоединяются — механизм подачи проволоки, намотанной на катушку, и сварочная горелка.

Подача проволоки осуществляется одним из трех вариантов:

- Тянущий. Привод расположен на ручке горелки. Происходит вытягивание проволоки с бобины, на которую она намотана.

- Толкающий. Привод осуществляет подталкивание проволоки в сторону горелки.

- Тянуще-толкающая подача является гибридом двух предыдущих способов.

С помощью сварочного рукава на место работы подается газ, проволока и, в некоторых моделях, жидкость для охлаждения. Длина шланга определяет возможность работы в труднодоступных местах. Для подключения сварочного рукава используется унифицированный разъем.

В центре находится большой штуцер, через который осуществляется выход сварочной проволоки. Вверху расположены два контакта для переключения режимов. К разъему подсоединяются провода для подачи тока. К шлангу также подключается горелка. Контактный наконечник является сменной деталью. Он выбирается в зависимости от диаметров используемой проволоки. В свою очередь размер сопла зависит от диаметра наконечника.

Проволока наматывается на катушки. Они имеют различные размеров в зависимости от диаметра проволоки. Устройство подачи проволоки имеет роликовый механизм. Вращение устройства подачи осуществляется с помощью электродвигателя. Регулировка натяжения проволоки производится оператором вручную. Сварочная проволока поступает в зону сварки беспрерывно. Дуга возникает между проволокой и деталями, подлежащими сварке. Сопло служит для формирования облака газа.

Возможна сварка полуавтоматом без применения газа. В этом случае необходимо использование особого вида проволоки, внутри которой находится флюс. Такая проволока носит название порошковой. При сгорании проволоки освобожденный флюс создает защитную среду. Если предстоит сваривание ответственных конструкций, то следует выбирать сварку с газом, что является более надежным. Необходим грамотный выбор сварочной проволоки.

Основной критерий — соответствие состава проволоки материалу свариваемых изделий. Этому поможет маркировка проволок. Выбор диаметра проволоки зависит от толщины изделий. Теория сварки металлов предполагает зависимость выставляемого сварочного тока от толщины материалов и выбранного диаметра электродов.

Необходимостью является установление скорости, с которой будет осуществляться подача проволоки, а также расход газа, устанавливаемый с помощью вентиля на редукторе. Основная особенность использования полуавтомата заключается в том, что вначале проволока подается в сторону места сварки механически, но затем ее перемещение осуществляется вручную.

Процесс сварки

Вне зависимости от количества видов сварки существуют 3 основных этапа процесса сварки, присущей всем технологическим разновидностям, это:

- Формирование контакта;

- Образование связи;

- Создание шва.

Формирование контакта

Формирование контакта происходит в результате доведения металла до температуры плавления или кипения, главное не перепутать сварочную ванну с плавкой железа.

Образование химической и металлической связи

Второй, наиболее важный шаг – образование сварочной ванны, она всегда выглядит одинаково вне зависимости от вида сварки. Ванна возникает в результате сплавления металла и вспомогательного материала, к примеру электрода под воздействием, температуры, на вид как белое пятно. От ширины и длины этого пятна зависит качество шва.

Создание и типы прочного соединения

Основными качественными характеристиками швов являются их ширина и высота.

По типу соединения выделяют (самые распространенные):

- стыковые – детали в одной плоскости (сваривают трубы, листы и тд).

- нахлесточные – детали располагаются параллельно, только одна идет внахлест к другой (сваривают листы, толщина которых не более 12 мм).

- торцовые – сваривают 2 торца элементов.

- угловые – элементы располагаются под углом друг к другу.

ТИГ сварка

Является одним из современных методов сварки различных изделий. Сутью этого способа является горение электрической дуги в аргоне — газе, обладающем рядом замечательных качеств. Поскольку он тяжелее воздуха, то после проникновения в сварочную ванну аргон приступает к ее защите от других газов, обитающих в атмосфере. Шов в результате получается без оксидной пленки.

При этом способе применяется вольфрамовый электрод, что дает возможность сваривать различные виды стали. За ним необходим постоянный уход, заключающийся в регулярной заточке его кончика. Для розжига необходим осциллятор, вырабатывающий ток высокой частоты, который подсоединяют к инвертору.

Принцип работы автоматической аргонодуговой сварки похож на ручной вариант с тем отличием, что управление происходит автоматически согласно установленной оператором программе. В этом виде сварки используется инвертор. При осуществлении сварки инвертором теория происходящего процесса состоит в том, что такое устройство позволяет преобразовывать постоянный ток в переменный. В дальнейшем инвертор может изменять частоту полученного переменного тока.

Приварим намертво, недорого, звоните

Прихватка конструкций перед сваркой.

Основные способы сварки – частое, но неверное определение классификации в данном контексте. Правильнее будет «самые популярные».

Перед вами тройка заслуженных призеров:

- Ручная дуговая — золото.

- Газовая — серебро.

- Полуавтоматическая — бронза.

Каждый призер относится к разным сварочным семействам, по идее их лучше описывать на своих законных местах вместе с близкими «родственниками». Но мы поступим неправильно – представим сварочных чемпионов в начале обзора.

Ручная дуговая сварка РД

Народная любимица №1, самый распространенный вид в быту и в промышленности. Три главных слова в РД – простота, дешевизна, транспортабельность. Физика процесса заключается в плавке специального покрытого электрода, который оставляет за собой след в виде варочного шва. Электроды применяются разные, в зависимости от металла. Дуга – это расстояние между электродом и поверхностью металла, который играет роль второго электрода.

По сути дуга представляет собой сильнейший разряд в газовом пространстве (воздухе). При РД плавятся три предмета: края двух соединяемых поверхностей с электродом. Чем лучше смешиваются продукты тройной плавки (для этого электрод двигают влево и вправо), тем качественнее шов.

Сварка РД имеет серьезные преимущества перед другими видами:

- способу РД легко научиться;

- варить можно в любых положениях в пространстве;

- варить можно самые разные металлы, в продаже есть электроды на любой вкус;

- доступное транспортабельное оборудование

Газовая сварка

Народная чемпионка №2, заслуженная серебряная медаль. Вот когда сварщики возят с собой газовые баллоны: им нужна смесь кислорода с каким-нибудь горючим газом – ацетиленом, пропаном или бутаном. Физика процесса – тоже плавление, но тепло подается не электродом, а газовой горелкой. Металл поверхностей плавится факелом горелки, процесс происходит плавно и довольно медленно. Чем толще слой металла, тем медленнее он плавится.

В чем газовая сварка лучше других способов:

- отлично варятся цветные металлы;

- оборудование проще, чем электрических методов;

- возможность контролировать смесь и пламя;

- не нужен мощный источник энергии, метод автономен.

Без минусов не обойтись, «газовые» недостатки следующие:

- очень медленный нагрев поверхностей;

- низкая концентрация тепла из-за рассеивания;

- высокая стоимость электричества.

По стоимости электричества дуговые способы могут поспорить с газовыми: при РД электричество тоже тратится нещадно. Но в итоге газовый метод из-за своей «тихоходности» обходится значительно дороже.

Важно! Там, где есть пара слов «горючий газ», обязательно присутствует вторая пара «техника безопасности». Правила по безопасности хорошо регламентированы, но выполнение требований несет дополнительные затраты денег и времени. Кстати, газовой сварке больше 100 лет – вот она, нержавеющая классика, аплодисменты.

Полуавтоматическая сварка

Классификация сварочной дуги.

Бронзовый чемпион, замыкает популярную тройку, но по своим перспективам легко обойдет первых призеров. По сути это вид знакомого нам дугового вида, прогрессивная эволюция РД. Отличается большим количеством технологических нюансов, вариантов, инструкций. Нам достаточно знать то, что «автоматическая часть» метода – это подача сварочной проволоки.

Ручная часть – сам процесс сварки с контролем подачи проволоки. Варить можно с газом (углекислым газом для новичков, аргоном для профессионалов), можно без газа, с подачей прямого тока. Вариант без газа любят в гаражах и на дачных участках, в этом случае нужна специальная порошковая или флюсовая проволока. Когда она горит, образуется газ с парами, которые защищают область горения.

Полуавтомат – безальтернативный метод на СТО: кузовные работы проводятся только с его помощью. В полуавтомате используются газ и специальная проволока вместо привычного электрода. Газ из горелки с проволокой подаются в сварочный рукав. В итоге процесс защищен от воздействия внешней среды. Режимы процесса определяет сварщик в зависимости от толщины металла.

У полуавтоматического метода серьезные преимущества перед другими видами:

- отличное качество шва;

- высокая скорость работы;

- удобство в работе;

- варятся как цветные и черные металлы;

- можно варить заржавевшие или оцинкованные металлы;

- широкий выбор материалов, скромные финансовые затраты.

Газовая сварка

Методы сварки включают в себя такой распространенный способ соединения изделий как газоплавильный. Сущность газовой сварки состоит в том, что кромки деталей в местах их соединения разогреваются до нужной температуры с помощью горелки, входящей в применяемое оборудование.

Знания все о сварке предполагают изучение этого проверенного временем способа соединения металлов. Газовая сварка не является трудной в исполнении, оборудование для не нее не особо дорогое, электрической энергии потребляется немного, что является неоспоримыми преимуществами.

Относительным недостатком можно назвать низкую скорость разогревания металла, которая еще больше понижается, если сваривать приходится толстые детали. Поэтому ее рекомендуется применять, когда происходит сварка металлических листов толщиной не более шести миллиметров. Также может появиться такой неприятный недостаток, как коробление. С помощью газового метода можно сваривать практически все виды металлов.

В отличие от дуговой сварки электроды здесь не применяются. В их роли выступает присадочная проволока, а источником нагрева служит горелка. Переходя в жидкое состояние, металл образует сварочную ванну, которая в дальнейшем будет находиться под защитой газовой среды, вытесняющей воздух. Расплавленный металл медленно остывает и затвердевает.

Высокотемпературное пламя образуется при сгорании смеси ацетилена с кислородом. Такая смесь выполняет функции окислителя. Вместо ацетилена можно использовать его заменители, например, метан или пропан-бутан, но следует учитывать, что это понизит температуру горения, поэтому такую замену в основном проводят при резке металлов или при сваривании металлов, имеющих низкую температуру плавления, таких как медь, латунь, бронза. Наибольшую температуру горения оказывает ацетилен.

Процесс сварки таким способом разделяется на «правую» и «левую» методики.

Наиболее распространен «левый» способ. Им можно пользоваться при соединении металлов, имеющих не слишком большое значение температуры плавления и небольшую толщину. «Правый» способ применяют для соединения металлических изделий толщиной свыше трех миллиметров, обладающих повышенной теплопроводностью. Благодаря лучшей защите металла шов получается более качественным, скорость процесса повышена, а расход газов на 10% меньше.

При «правом» способе направление перемещения горелки слева направо, а присадочную проволоку перемещают вслед за горелкой. Пламя при этом направлено на уже готовый участок шва, а присадочную проволоку передвигают вслед за горелкой. При «правом» способе толстых деталей необходима предварительная разделка кромок деталей.

Мундштуком осуществляют колебания с небольшой амплитудой, за исключением того, когда осуществляют сварку тонкостенных листов. Пламя горелки направляют таким образом, чтобы кромки деталей были расположены в восстановительной зоне и находились на расстоянии 2-6 миллиметров от конца пламени. Мундштук горелки может быть перпендикулярным поверхности или находиться под наклоном к ней.

Техпроцесс на сварку газовым методом предполагает, что перед тем, как приступить к работе, необходимо проверить рабочее состояние горелки:

- Качество присоединения шлангов.

- Наличие разрежения.

- Газонепроницаемость.

Перед тем, как к горелке присоединить шланги от кислорода и ацетилена, их необходимо продуть. Чтобы проверить надежность присоединения шлангов, необходимо выполнить следующие действия:

- шланг для подачи кислорода присоединить к штуцеру горелки;

- произвести проверку горелки на разрежение в канале, где происходит подача ацетилена;

- присоединить шланг для подачи ацетилена;

- проверить надежность крепежа шлангов предназначенными для этого хомутами.

Вместо хомутов можно закреплять шланги проволокой. Также используются накидные гайки с правой или левой резьбой.

Проверку на разрежение или иначе «подсос» следует проводить следующим образом:

- закрепить наконечник с помощью накидной гайки;

- присоединить к ниппелю шланг подачи кислорода;

- следя за показаниями манометра, выставить давление кислорода;

- открыть вентили — вначале ацетилена, а затем кислорода;

- поднести палец к ниппелю ацетилена.

Если палец присосется, то это будет означать, что разрежение имеется. При его отсутствии следует:

- закрыть вентиль кислорода и отсоединить наконечник;

- вывернуть на пол-оборота инжектор из смесительной камеры;

- собрать горелку и осуществить повторную проверку;

- если разрежение по-прежнему отсутствует, то придется снять наконечник, вынуть инжектор и мундштук, и проверить, не засорены ли в них отверстия;

- при необходимости прочистить отверстия мягкой проволокой и продуть воздухом;

- проверить плотность прилегания инжектора к седлу корпуса горелки и при необходимости усилить его.

Затем осуществляется проверка на газонепроницаемость:

- присоединять шланг подачи кислорода попеременно к ниппелям ацетилена и кислорода;

- подать кислород под давлением;

- на несколько мгновений опустить мундштук в воду.

При отсутствии непроницаемости газов на поверхности воды не должны появляться пузырьки. Газовая сварка хорошо показывает себя при сварке стыковым методом. Однако применять ее для образования соединений методом внахлест и тавровым способом не рекомендуется, поскольку для этого необходим сильный нагрев деталей.

Сварочный процесс должен осуществляться при движении горелкой только в одном направлении — вдоль оси шва. Отсутствие колебаний приводит к образованию более узкого шва, чем когда осуществляется сварка покрытыми электродами. Чтобы избегать разбрызгивания, конец проволоки в ванну надо подавать плавно. О степени проплавления можно будет судить по внешнему виду ванны. При нормальном проплавлении она будет вытянута вдоль направления шва, а при плохом форма ванны будет иметь круглую или овальную форму.

Окончание сварки и заваривание кратера осуществляют, уменьшая постепенно силу тока с помощью реостата, включенного в сварочную цепь. Удлинением дуги, отводя горелку, прекращать сварку не рекомендуется, поскольку такой способ ухудшит защиту шва газом. Подачу газа следует прекращать только через несколько секунд после того, как прекратится горение дуги.

Варим металлы

С народными любимцами разобрались, приступаем к «правильным» классификациям.

Начнем с настоящих тяжеловесов – типов сварки металлов, которые подразделяются на три группы по:

- Физическим признакам.

- Техническим признакам (механизация, непрерывность процесса, защита металла).

- Технологическим признакам (отдельные классификации для каждого способа – например, виды электродов).

По физическим признакам мы имеем три главных класса для всех видов сварки металлов:

Термический класс – сварочный процесс заключается в плавлении тепловой энергией:

- газовой;

- дуговой;

- лазерной;

- лучевой, термитной и т.д.

Важно! Основные виды сварки плавлением – самые распространенные в быту и в промышленности. Это самый густонаселенный класс, подавляющее большинство сварочных методов относится к нему.

Механический класс с использованием механической энергии:

- ультразвуковой;

- холодной;

- трением;

- взрывом и т.д.

Таблица сварки металлов.

Термомеханический класс, способы совместного действия тепловой энергии и давления:

- кузнечные;

- диффузионные;

- контактные и т.д.

В качестве примера варки металлов представляем МАДП – механизированную аргонодуговую сварку плавящимся электродом. Настоящий гибрид для электро-газового соединения металлов. Без него невозможная сварка цветных металлов или сложных сплавов.

Преимущества МАДП:

- соединение любых сплавов;

- устойчивость формы изделия из-за слабого нагрева;

- электроды нужно менять редко;

- широчайшая сфера использования;

Недостатки:

- сложно для новичков;

- невысокая скорость выполнения.

Характеристики сварки аргоном

Иногда возникает необходимость сплавить металлические элементы, которые невозможно соединить обычными видами сварного скрепления, например, детали из алюминия, титана, меди. Чтобы конструкция получилась прочной и надежной, применяется аргоновая технология.

Этот вид сварки совмещает в себе свойства электродугового и газового способа – необходимо обязательное использование электродуги, применение газа и некоторые технологические приемы формирования шва.

При аргонодуговом виде сварки металлов используется инертный газ аргон. Он покрывает участок образования шва и обеспечивает надежную защиту от окислительного процесса, который может произойти от соприкосновения металлических поверхностей с кислородом, содержащимся в воздухе. Аргон не позволяет кислороду проникнуть в зону сопрягаемых поверхностей.

Сварочные операции могут осуществляться в ручном, полуавтоматическом или автоматическом режиме. В зависимости от режима используется два вида электродов: плавящийся и неплавящийся. В качестве последнего используется вольфрамовая проволока, обеспечивающая прочность соединения даже разнородных металлов.

Преимущества аргонодуговой сварочной технологии:

- Невысокая температура нагрева позволяет сохранить размеры и форму свариваемых элементов.

- Инертный газ аргон тяжелее и плотнее воздуха, он обеспечивает надежную защиту зоны формирования шва от проникновения кислорода.

- Высокая мощность нагрева дуги позволяет выполнять сварочные работы за короткий промежуток времени.

- Простота и доступность сварочной технологии позволяет быстро овладеть навыками.

Недостатки аргонодуговой сварочной технологии:

- Аргон улетучивается при сильном ветре и сквозняках. Это приводит к снижению защиты и ухудшению качества шва. Возникает необходимость проводить аргоновые сварочные работы в хорошо вентилируемых помещениях.

- Сложность оборудования затрудняет настройку режимов.

- При использовании высокоамперной дуги необходимо дополнительное охлаждение соединяемых металлов.

Основное достоинство аргонодуговой технологии – возможность производить неразъемное соединение металлических элементов даже в случаях, когда применение других видов сплавления не дает результата.

Варим полиэтилен

Области применения сварки пластмасс.

Что можно варить кроме металлов? Керамику. Стекло. Но на втором почетном месте стоят пластмассы или полимеры, прежде всего это полиэтиленовые трубы. С полиэтиленом можно работать терморезисторным, электромуфтовым методами, можно электросопротивлением: эти термины перечисляются в технической литературе. Не пугайтесь, все варианты можно называть коротко – сварка НЗ. НЗ – закладные нагреватели.

Суть процесса – расплавление полиэтилена в местах соединения с помощью металлических спиралей электрического нагревателя, который заложен в деталь. Способ чрезвычайно популярен, у него большие перспективы в промышленности: применяется в различных трубопроводах, замене старых металлических труб новыми полиэтиленовыми, установке и ремонте, развитии новых полимерных технологий.

В работе с пластмассами применяется еще один способ НИ или сварка нагретым инструментом. Самый простой вариант подвода тепла для нагрева полимерных поверхностей. Для работ с НИ существует множество вариантов сварочных инструментов – от простого электропаяльника для маленьких деталей до специальных сварочных аппаратов различной величины. Уважающие себя сантехники держат в своих рабочих чемоданах такого рода аппараты в обязательном порядке.

Кстати, способы сварки НЗ и НИ входят в том числе в список владения обязательными методами профессионального сварщика с подтвержденной квалификацией, например, аттестацией от НАКС — Национального Агентства Контроля Сварки.

Теперь классификация по типу механизации процесса:

- Автоматическая

- Автоматизированная

- Механизированная

- Ручная, начнем с нее.

Электрошлаковая сварка

Отличается очень высокой производительностью и экономичностью. Электрошлаковая сварка применима на производствах любого масштаба. Сущность ЭШС заключается в том, что соединение элементов происходит в среде расплавленного шлака. В него опускается электрод, через который проходит электрический ток. Тем самым в шлаке начинает генерироваться тепло.

Оборудование для ЭШС состоит из сварочного аппарата и дополнительных приборов для осуществления вспомогательных функций.

Ручная сварка

Примеры сварных соединений.

Несмотря на быстрый рост новых автоматизированных способов, ручные методы незаменимы во многих случаях, этот вид сварки давно занимает законное важное место в современных технологиях.

Преимущества ручных способов:

- можно варить в труднодоступных местах;

- в разных положениях в пространстве;

- можно быстро переходить от одного материала, которые плавим, к другому;

- выбор электродов на любой вкус для любых видов стали;

- оборудование легко перевозить, просто обслуживать.

Кроме знакомого нам электрического дугового способа к этой группе относится ручной вариант аргонодуговой сварки с теми же принципами действия, как и механизированный вариант, о котором писалось выше.

К ручным видам относится точечная сварка своими руками, контактная метод, который возможен в домашних условиях в отличие от других контактных способов, применяемых только в промышленности.

Классическая газовая сварка также относится к ручным способам.

Дуговая сварка

Виды сварки плавлением можно начать с ММА, как называют ручную дуговую сварку. Ее заслуженно можно отнести к лидеру народной популярности. Такой процесс сварки металлов можно осуществлять с помощью инвертора или трансформатора. В обоих случаях необходимо использование электродов. Такой способ является простым и недорогим.

Источником появления тепла служит электрическая дуга, образуемая между электродами, один из которых является расходным материалом, а другим являются свариваемые элементы. Такая дуга является мощным разрядом в газовой среде.

Обмазку электрода можно сравнить с «застывшим» газовым облаком. При начале расплавления металла начинает плавиться и обмазка электрода. Высвободившееся облако газа обеспечивает защиту от проникновения на место образования сварного шва кислорода, а для дуги обеспечивает проводящую ионизированную среду. Такое явление существенно снижает риск образования пористости.

Преимущества ММА:

- Универсальность. С помощью этой технологии можно сваривать изделия, изготовленные практически из всех видов металла.

- Сваривать детали этим способом можно при любом пространственном положении изделия. Сюда входят ограниченные пространства, что бывает не под силу другим методам.

- Технология сварки металла методом ММА позволяет это осуществлять при различных неблагоприятных условиях окружающей среды.

- Простота использования и недорогая стоимость позволяют использовать этот метод не только в промышленных, но и в домашних условиях.

К недостаткам можно отнести невысокую производительность, наличие хотя бы небольшого опыта, достаточно сложный процесс разжигания дуги с риском залипания электрода, нанесение вреда здоровью при испарении обмазки некоторых видов электродов.

Избежать залипания электрода поможет использование современного оборудования, имеющего функции против появления такого эффекта. Оборудование для дуговой сварки разделяется на трансформаторы и инверторы, которые имеют неоспоримые преимущества и значительно облегчают процесс электрической сварки.

Трансформаторы, долгое время державшие первенство, сейчас считаются устаревшим оборудованием, тяжелыми и имеющими большие габариты. Сваривать металлические детали с их помощью можно только на переменном токе.

Выходом из положения является применение сварочных выпрямителей. Их функция заключается в преобразовании переменного тока в постоянный. Это дает существенное преимущество, поскольку при использовании постоянного тока швы получаются более качественными, ровными, крепкими и аккуратными. Однако выпрямители также имеют большую массу и крупные габариты, к тому же при их использовании необходимы профессиональные навыки.

Инверторы, являющиеся современным оборудованием, представляют собой самый оптимальный выбор для осуществления процесса. Это можно порекомендовать даже новичкам, поскольку не составляет особого труда разобраться с принципами работы с ними. Выпрямитель тока встроен в устройство инвертора, поэтому дополнительного оборудования не потребуется. Имеющиеся функции помогут избежать залипания электродов и помогут быстрому розжигу дуги. Инверторы имеют настолько небольшой вес и малые габариты, что их с легкостью можно переносить в руках.

Подбирать электроды следует по таким параметрам, как их диаметр и состав металла внутри. Выбор типа металла является важным, поскольку при осуществлении сварного процесса происходит его плавление, и он по капле перетекает в общую массу и сплавляется с ней. Однородность металлов деталей и электрода служит гарантией крепкого соединения и получения однородного шва.

Сделать правильный выбор при покупке электродов нетрудно, поскольку на упаковке обычно указывается, для каких видов металлов подходят данные расходные материалы. При покупке также необходимо определиться с толщиной этих расходняков. Это напрямую зависит от толщины свариваемых изделий.

Важным является приобретение навыков при розжиге дуги. На выбор можно использовать методы касанием или чирканьем. При касании происходит быстрое соприкосновение электрода с поверхностью изделия и затем его отвод на небольшое расстояние. Продолжать делать такие постукивания электродом по поверхности следует до тех пор, пока не появится дуга. Чирканье электродом по поверхности по типу зажигания спички более предпочтительно, но неудобно в труднодоступных местах. Навыки быстрого розжига дуги приходят с опытом.

После розжига дуги важно поддерживать стабильность ее горения. Для этого электрод необходимо держать от поверхности на постоянном расстоянии, равным приблизительно двум миллиметрам. По мере сгорания электрода не следует забывать его опускать. Если держать электрод слишком близко к поверхности изделия, то он может к ней прилипнуть, а если далеко, то возникает опасность того, что зажженная дуга погаснет.

Основы сварки электродом говорят о том, что прогревать металл лучше делать круговыми движениями для того, чтобы успела образоваться так называемая сварочная ванна. Чтобы шов получался ровным, после разогрева электрод следует вести не чересчур медленно, но и не особенно быстро, чтобы избежать появления дефектов.

Автоматические способы

Классификация способов сварки с помощью автоматизации:

- Электродуговая технология.

- Газоэлектрическая, электрическая дуга защищена газом, чаще всего – инертным типа аргона или гелия.

- Электрошлаковая технология.

Сварка вольфрамом — схемы применения.

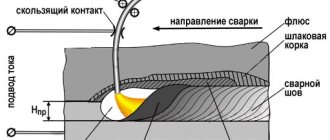

Электродуговой способ: близкая родственница ручной дуговой — автоматическая сварка под флюсом или АФ – разновидность дугового способа с великолепными показателями производительности. Здесь тоже используется плавящийся электрод, вся работа проводится под специальным защитным слоем флюса. В ручном дуговом способе серьезный риск горения в воздухе самой дуги, поэтому сила подаваемого тока ограничена.

При АФ дуга защищена слоем флюса, риска горения нет. Сила сварочного тока никак не ограничена. Это делает возможным глубокое проплавление металла, в результате чего получается шов отличного качества. Слой флюса предотвращает разбрызгивание металла, его потери в процессе. Полная механизация метода позволяет допускать к АФ менее квалифицированных сварщиков. В итоге производительность способа АФ выше ручного дугового в 5 – 10 раз. Будем честными и представим недостатки АФ, их немного:

- флюсы стоят недешево;

- имеется вредное воздействие на оператора;

- работать можно только в ограниченном пространстве.

Электрошлаковая технология, «тяжелая артиллерия» на современном промышленном фронте. Это принципиально новый бездуговой способ плавления. Источником тепловой энергии выступает не дуга, а переменный ток, который проходит сквозь расплавленный шлак. Поверхности металла покрываются шлаком, который нагревается. Таким образом можно варить металлы практически любой толщины.

Преимущества бездуговой технологии:

- качественные плотные швы;

- швы сложной формы;

- отсутствие деформаций, особенно угловых;

- не нужно обрабатывать кромки;

- простота выполнения

- автоматизация труда, минимальное участие человека

Метод применяется в основном для крупногабаритных конструкций.

Автоматическая сварка

Такой вид сварки, имеющий множество достоинств, часто находит применение в промышленном производстве. Ее можно назвать высшей степенью механизации электродуговой сварки, выполняемой под защитой флюсом.

Подача проволоки является полностью механизированной. Сварщику требуется только знать, как настроить применяемое оборудование и запустить его. Получаемый шов получается ровным и красивым засчет того, что во время всего процесса поддерживается ровное горение дуги.

Дуговые способы

Выше мы разбирались с основными понятиями и физикой дуги (знаменитая РДС — ручная дуговая, абсолютный чемпион по популярности).

Но классификация способов сварки – дело строгое, поэтому представляем виды дуговой сварки отдельно взятым семейством:

Строение и свойства электрической дуги.

Ручные дуговые:

- РАД – ручная аргонодуговая неплавящимся электродом;

- РАДН – ручная аргонодуговая наплавка.

Автоматические способы дуговых:

- ААД, ААДН, АЛСН, АППГН и т.д. – обширная семья способов с применением либо электродов (плавящихся и неплавящихся), либо проволок, либо порошковых проволок. Варить можно с газом и без.

Дуговые под флюсом:

- знакомая нам АФ, автоматическая дуговая под флюсом;

- различные приварки, наплавки с ленточными или проволочными электродами;

- механизированная дуговая.

Дуговые с покрытыми электродами:

- вот где правильное место для народной чемпионки РДС;

- ручная дуговая наплавка;

Механизированные дуговые:

- МАДП, МПГН, МСОД и т.д. – многочисленная «механическая» семья.

Электросварка как один из основных видов сварки металлов

Электросварка – это один из наиболее распространенных способов создания неразъемного соединения металлических элементов с помощью электрической дуги, которая нагревается выше температуры плавления металлов – до +7000 °C.

Электросварка широко применяется при работе с разнородными сплавами, при соединении разных по толщине материалов. Ее технология позволяет производить сварочные работы не только на открытом воздухе, но и в закрытых помещениях.

Процесс получения надежных неразъемных соединений несложный – металл нагревается и расплавляется с помощью электрического тока. Электросварка классифицируется на три вида:

- ручную;

- полуавтоматическую;

- автоматическую.

Самой распространенной является ручная электросварка. При выполнении работ сварщик самостоятельно определяет наиболее подходящий режим подачи электрода. В полуавтоматическом процессе электродная проволока подается в зону наложения шва с помощью специального устройства.

Автоматический вид сварки металлов используется для выполнения высококачественных операций. Вся работа зависит от функционирования сварочного аппарата. Металл нагревается и плавится под воздействием высокой температуры. Источник электротока может быть постоянным или переменным. Используется не только прямая, но и обратная полярность.

Для любого вида сварки металлов необходим сварочный аппарат. Чаще всего используются простые и компактные инверторы, а также трансформаторы и выпрямители электрического тока. Для ручной дуговой и других видов электросварки требуются сварочные электроды (плавящиеся и неплавящиеся) или электродная проволока.

Пучковая (многоэлектродная) сварочная технология предполагает использование сразу нескольких плавящихся электродов. Процесс горения электродуги может быть закрытым или открытым, когда сварщик может его наблюдать. При сварочном скреплении цветных металлов (алюминия, меди) используются защитные газы: углекислый газ, аргон.

Преимущества дуговой электросварки:

- Экономичный расход электродных материалов.

- Максимальная защита зоны шва.

- Стабильность электродуги обеспечивает наложение шва мелкими чешуйками.

- Медленное охлаждение способствует получению высококачественного шва.

- Субъективные факторы не влияют на сварочный процесс.

- Высокая производительность.

- Не образуются брызги, характерные для других видов сварного соединения.

- Образуется минимальное количество оксидов.

- Не требуются защитные приспособления для глаз, так как дуга находится под слоем флюса.

- Электродуговая технология проста в применении, ее легко освоить.

Недостатки дуговой электросварки:

- Электродуга трудно поддается коррекции.

- Требуется специальное оборудование.

- Высокая стоимость флюсов и специальные условия для их хранения.

- Образующиеся газы вредны для человека.

Но, несмотря на все недостатки, дуговая электросварка является наиболее востребованной. При строгом соблюдении технологии она обеспечивает высокое качество, надежность и долговечность шва.

Механический класс

Все виды, о которых говорилось выше, относятся к первому термическому классу. Главным героем в нем выступает тепловая энергия с плавлением. Следующий класс – механический. Главные «механические» слова в данном контексте – давление и пластическая деформация.

В нем также есть стройная классификация сварки:

- Холодная сварка (ковка)

- Сварка трением

- Ультразвуковая

- Взрывом

Иногда механические методы объединяют под названием «сварка давлением», здесь есть логика, но речь идет об одном и том же.

Одна из перспективных механических технологий – сварка трением. Тепло в ней тоже присутствует, но образуется оно от силы трения. Поверхности, которые нужно сварить, вращаются, с силой сжимаются. Технология сварки трением особенно эффективна при работе с деталями круглого сечения – сверл, резцов, разверток.

Таблица видов сварки.

Виды сварки трением:

- Сварка трением с перемешиванием.

- Радиальная сварка трением.

- Штифтовая сварка трением.

- Линейная.

- Инерционная.

Рассмотрим эти типы сварки подробнее:

- Сварка трением с перемешиванием – довольно новый способ, в нем необходимо специальное оборудование для сварки трением – инструмент для вращения с двумя элементами – основанием (буртом) и наконечником (пином). Шов формируется с помощью двух процессов выдавливания и перемешивания.

- Радиальная сварка трением применяется в работах с трубами: в ней вращается кольцо между стыками, которое создает трение.

- Штифтовая сварка трением: просверливается отверстие, вводится штифт из того же металла, что детали. Штифт вращается, выделяет тепло, формирует соединение в виде металлических нитей. Великолепная технология сварки трением, когда «нужно заделать дырку».

- Линейный способ. Здесь вращения нет. Детали просто трут друг об друга до выделения тепла, повышения пластичности, затем увеличивают давление, вплоть до необратимого соединения. При этом способе образуется идеальная ровная поверхность, ни в каких других методах такой нет.

- Инерционная сварка. Движение поверхностей происходит за счет массивного вращающегося маховика, который разгоняется специальным двигателем.

Механический класс подразумевает применение давления и механического воздействия, энергии.

Сварка трением (фрикционная)

Этот способ отличается от остальных – основа его метода состоит в получении повышенных температур при помощи трения металлических заготовок. Одна из деталей вращается, затем заготовки прижимаются друг к другу с постепенным усилением прижима.

Сварка трением

Холодная сварка

Холодная сварка выполняется на пластической деформации, которая разрушает окисную пленку на поверхностях и сближает металлические элементы до образования связи между ними без применения повышенных температур. Этот метод применим к тем металлам, которые обладают хорошими пластическими свойствами: алюминий, серебро, холосто, цинк, никель и тд.

Сварка взрывом

Этот метод не сильно распространен из-за отсутствия точности технологического процесса. Подвижную деталь располагают под углом к основной детали, параллельно, при помощи контролируемого детали соединяются путем совместной пластической деформации.

Ультразвуковая сварка

Соединение и скрепление деталей происходит за счет их сдавливания между собой и воздействия ультразвуковых колебаний. Этот метод применим для точечной и контурной сварки. Ультразвук нагревает изделия и активирует диффузию, затем образуются молекулярные связи и в конце шов кристаллизуется, таким образом возникает прочное соединение.

Специальные виды сварки

Специальные виды сварки.

Сварка

— процесс получения неразъёмного соединения посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместном действии того и другого. Обычно применяется для соединенияметаллов, их сплавов или термопластов, а также в медицине.

Для производства сварки используются различные источники энергии: электрическая дуга, газовое пламя, лазерное излучение, электронный луч,трение, ультразвук. Развитие технологий позволяет в настоящее время осуществлять сварку не только на промышленных предприятиях, но и на открытом воздухе, под водой и даже в космосе. Производство сварочных работ сопряжено с опасностью возгораний, поражений электрическим током, отравлений вредными газами, облучением ультрафиолетовыми лучами и поражением глаз.

. Общие сведения Современная техника характеризуется все более широким применением новых конструкционных материалов, обладающих специальными свойствами: высокой жаропрочностью, жаростойкостью, коррозионностойкостью, радиационной стойкостью и др. Для этих целей используются тугоплавкие металлы Ti, Zr, Nb, Mo, W и сплавы на их основе, многослойные (композитные) материалы, а также неметаллические материалы на основе керамики и полимеров. Сварку этих материалов с высоким качеством сварных соединений в принципе можно осуществить при соблюдении следующих условий: непродолжительный нагрев металла до высоких температур, идеальная защита металла от атмосферы воздуха, применение в ряде случаев больших скоростей процесса сварки. Большинство из этих металлов отличаются очень высокой химической активностью не только в расплавленном, но и в твердом состоянии и при температуре более 200—300°С интенсивно реагируют со всеми известными флюсами, применяемыми для обычных конструкционных материалов. Поэтому для этих материалов оказались неприемлемы такие виды сварки, как ручная дуговая плавящимся электродом, сварка под флюсом, газовая, ограниченно применима сварка в инертных газах. Недостатками этих видев сварки являются относительно небольшая концентрация энергии в источнике теплоты и недостаточная защита металла от действия кислорода и азота воздуха. Длительное воздействие высоких температур на металл сварного соединения при его недостаточной защите приводит к потере пластичности, антикоррозионных и других свойств, большим затратам энергии, значительным остаточным деформациям, насыщению металла шва газами и др. Эти недостатки могут быть устранены использованием специальных видов сварки плавлением и сварки давлением в твердом состоянии. В качестве специальных видов сварки плавление м в сварочной технике используют лучевые источники теплоты, концентрация энергии в которых в 100—1000 раз выше, чем у традиционных источников. Лучевые источники энергии используют при сварке электронным лучом, при лазерной и световой сварке. При сварке электронным лучом носителем энергии являются электроны, при лазерной и световой — фотоны. Высокая плотность энергии в пятне нагрева достигается концентрацией потока энергии с помощью фокусирующих устройств. Площадь нагрева электронным лучом может быть по сравнению с газовым пламенем и дугой в 1000 раз меньше (см. табл. 1) при плотности энергии в 1000 раз большей. При использовании фотонного луча эта разница еще значительнее. Высокая плотность энергии в малом пятне нагрева определяет основные преимущества при сварке электронным лучом и лазером — выгодную форму проплавления (ножевая, кинжальная) и возможность получения прецезионных соединений. Вместе с тем при сварке глубоко внедренным лучом возникают дополнительные трудности: большая опасность пор и горячих трещин, колебания глубины проплавления и подрезы, высокие требования к качеству сборки и подготовки металла под сварку. К специальным видам сварки плавлением можно отнести также плазменную и микроплазменную сварку. Специальные виды сварки давлением (холодная, ультразвуковая, трением, взрывом, диффузионная) в отличие от контактной электрической сварки осуществляются, как правило, без расплавления контактных поверхностей. Образование металлических связей между соединяемыми поверхностями при этих видах сварки происходит в твердом состоянии металла в результате совместной пластической деформации. Виды сварки в твердом состоянии различаются способами, которыми осуществляется пластическая деформация, величиной пластической деформации и температурным режимом. Эти виды сварки делятся по степени подогрева — с подогревом и без подогрева, степени силового воздействия — с низкоинтенсивным и высокоинтенсивным силовым воздействием. Сварку давлением с подогревом выполняют, как правило, с низкоинтенсивным силовым воздействием. Сюда относятся: диффузионная, термокомпрессионная сварка. Сварку давлением без подогрева выполняют, как правило, с высокоинтенсивным силовым воздействием. К этим видам относятся сварка взрывом, холодная, магнитноимпульсная и др. Ультразвуковая сварка относится к сварке без подогрева при низкоинтенсивном внешнем силовом воздействии. Параметры этих видов сварки (давление, температура нагрева, время нагрева, удельное давление, интенсивность приложения давления и температуры) зависят от свойств соединяемых материалов, состояния их поверхностей, конструктивных особенностей и т. д. Сварка в твердом состоянии значительно расширяет область применения сварки, позволяя соединять между собой не только однородные, но и разнородные металлы, сварка плавлением которых была бы невозможна, соединять неметаллические материалы с металлами и т. д. Использование вакуума в качестве защиты в ряде специальных видов сварки (электронно-лучевой, диффузионной и др.) дает возможность защитить свариваемые материалы и получить высокое качество сварных соединений. Специальные виды сварки позволяют осуществить так называемую прецизионную сварку, т. е. получить конструкции с заданными расчетными размерами, автоматизировать сварочное производство с использованием совершенного сварочного оборудования с программным управлением.

1. Плазменная сварка — сварка плавлением, при которой нагрев производится сжатой дугой. Сжатая дуга — дуга, столб которой сжат с помощью сопла плазменной горелки или потока газов (аргона, азота и др.). Плазма — это газ, состоящий из положительно и отрицательно заряженных частиц, общий заряд которых равен нулю.

Плазма генерируется в канале сопла, обжимается и стабилизируется его водоохлаждаемыми стенками и холодным плазмообразующим газом. Обжатие и охлаждение наружной поверхности столба дуги вызывает его концентрацию, что приводит к резкому увеличению числа соударений между частицами плазмы, увеличению степени ионизации и резкому повышению температуры столба дуги (до 10 ООО—20 ООО К) и кинетической энергии плазмы, которая используется для сварки и резки. Устройство для создания направленного потока плазмы, движущегося с большой скоростью и обладающего большим запасом энергии, называется плазмотроном или плазменной горелкой. Имеется несколько схем устройств для получения плазменных дуг и струй: для получения плазменной дуги, когда сопло и канал совмещены, плазменная струя совпадает со столбом дуги, одним из электродов является обрабатываемый материал (рис. 76, а); для получения плазменной струи, выделенной из столба дуги при раздельных сопле и канале (рис. 76, б); то же, но с совмещенными соплом и каналом. Плазменная струя создается дуговым разрядом 4, возбуждаемым между электродом 1 и вторым электродом, в качестве которого может служить изделие 7, раздельное сопло 5 или стенки канала 2. Эффективный к. п. д. плазменно-дугового нагрева ниже, чем к. п. д. дуги, что объясняется большой теплоотдачей стенкам сопла и окружающему пространству, и составляет т]й=0,Зч-0,8. Сварка плазменной дугой осуществляется переменным или постоянным током прямой полярности. Возбуждают дугу с помощью осциллятора. Для облегчения возбуждения дуги прямого действия используют дежурную дугу, горящую между соплом горелки и электродом. Для питания плазмообразующей дуги требуются источники питания сварочного тока G рабочим напряжением до 120 В, а в некоторых случаях и более высоким. Плазменной (сжатой) дугой можно сваривать практически все металлы в различных пространственных положениях. В качестве плазмообразующего газа используют аргон и гелий, которые также могут быть и защитными. К преимуществам плазменной сварки относятся высокая производительность, малая чувствительность к колебаниям длины дуги, устранение включений вольфрама в металле шва. Без скоса кромок можно сваривать металл толщиной до 15 мм с образованием провара специфической грибовидной формы, что объясняется образованием сквозного отверстия в основном металле, через которое плазменная струя выходит на обратную сторону изделия. По существу, процесс представляет собой прорезание изделия с заваркой места резки. Плазменной струей сваривают стыковые и угловые швы. Стыковые соединения на металле толщиной до 2 мм можно сваривать с отбортовкой кромок, при толщине свыше 10 мм рекомендуется делать скос кромок. В случае необходимости используют дополнительный металл. При сварке листов толщиной до 25 мм требуется V- или U-образная разделка кромок, причем глубина и угол разделки значительно меньше, чем для аргонодуговой сварки. При плазменно-дуговой сварке количество присадочного металла снижается примерно в 3 раза. Присадочный металл вводят в плазменную струю в конце сварочной ванны. Наибольшие преимущества сварка плазменной дугой дает при соединении листов без разделки кромок и без присадочного металла. Многопроходная плазменно-дуговая сварка толстых листов не должна сопровождаться сквозным проплавлением, поэтому при укладке последующих слоев силовое действие плазменной струи регулируют изменением расхода плазмообразующего газа так, чтобы расплавленный металл не вытеснялся из сварочной ванны. Примерные режимы сварки плазменной дугой некоторых металлов со сквозным проплавлением приведены в табл. 17 (сварка алюминия проводилась на обратной полярности, сварка остальных металлов — на прямой полярности). Значительный объем сварочных работ составляет сварка металлов и сплавов малых толщин (0,05—1,5 мм). Среди известных способов соединения металлов малой толщины распространение получила газовая сварка, пайка и дуговая сварка неплавящимся электродом в непрерывном и импульсном режимах. Однако малая скорость нагрева, большая зона термического влияния при газовой сварке, а при дуговой — низкая стабильность дуги на малых токах и сильная зависимость параметров шва от длины дуги затрудняют процесс сварки, а в ряде случаев делают его невозможным. Использование других способов сварки (контактной, электронно-лучевой, лазерной, диффузионной) не всегда возможно по ряду конструктивных, технологических и эксплуатационных факторов.

Работы по плазменной сварке на больших токах показали, что сжатая дуга, формируемая каналом плазмотрона, имеет значительно большую пространственную устойчивость, чем свободно горящая, а раздельная подача плазмообразующего и защитного газов позволяет применить при сварке различные смеси газов. Указанные преимущества сжатой дуги пригодны и для сварки металлов малой толщины (<1 мм), что обусловило появление, по существу, нового способа сварки — микроплазменной, т. е. сварки сжатой малоамперной дугой тонких и особо тонких материалов. Сжатая дуга, используемая при этом способе в качестве концентрированного источника теплоты, получила название микроплазмы. Микроплазма формируется специальными горелками — плазмотронами, принципиальная схема которых соответствует рис. 76. Применение дежурной дуги обеспечивает устойчивость процесса даже при весьма малых токах, вплоть до / д ^0, 1 А, что позволяет сваривать металл таких малых толщин (~0,01 мм), которые недоступны аргонодуговой сварке. Подавляющее большинство металлов сваривают в непрерывном или импульсном режимах дугой прямой полярности, горящей между вольфрамовым электродом плазмотрона и изделием в струе плазмообразующего инертного газа (как правило, аргона). Для предотвращения взаимодействия расплавленной ванночки жидкого металла и околошовной зоны с атмосферой по периферии дуги подают защитный газ: Аг, Не, N2, С02, смеси Аг с Н2, Аг с Не, Аг с N2 и другие в зависимости от свойств свариваемого металла. Раздельная подача плазмообразующего и защитного газов обусловливает отличительную особенность микроплазмы: ее прикатодная область (на электроде) существует в среде плазмообразующего газа, а столб и прианодная область (на изделии) — преимущественно в среде защитного газа. Это обстоятельство позволяет гибко управлять формой дуги и ее технологическими возможностями. В табл. 18 приведены оптимальные режимы механизированной микроплазменной сварки низкоуглеродистой стали 08кп толщиной 0,5 мм. При сварке химически активных и тугоплавких металлов (Ti, Zr, Nb, Та, Mo, W) необходимо применять более эффективные средства защиты с минимальным содержанием газов. Для сварки таких металлов разработан способ плазменной сварки в вакууме 133•(10~1—5-Ю»4) Па, обеспечивающий хорошее качество соединений металла толщиной более 1 мм. Это достигается благодаря контрагированию (сжатию) дуги низкого давления, наблюдаемому на токах свыше 80 А. Питание дуги импульсами позволяет уменьшить средний сварочный ток при сохранении высокой плотности в течение импульса. Выбором параметров импульсного режима (амплитуды тока, длительности импульсов, частоты их следования) можно в широком диапазоне регулировать средний ток (2,5—50 А) и мощность (0,1—2,5 кВт) плазменной дуги низкого давления. При этом удается свари вать металл весьма малой толщины (0,1—0,2 мм). Микроплазма прямого действия нашла широкое при менение для сварки и резки тонких металлов: углеродистых и нержавеющих сталей, цветных металлов и их сплавов, химически активных металлов. Для пайки, сварки фольги и тонких сеток, для обработ ки тонких неметаллических материалов используется мик роплазма косвенного действия. § 38. Лучевые виды сварки Электронн о-л учевая сварка — сварка плавлением, при которой нагрев металла осуществляется электронным лучом. Электронный луч — поток электронов, испускаемых одним источником и движущихся по близким траекториям в определенном направлении. Сущность процесса сварки электронным лучом в вакууме состоит в использовании кинетической энергии электронов. При бомбардировке электронами поверхности металла подавляющая часть их кинетической энергии превращается в теплоту, которую используют для расплавления металла.

Электронный луч создается в специальном приборе — электронной пушке (рис. 77), с помощью которой получают узкие электронные пучки с большой плотностью энергии. Пушка имеет катод /, который может нагреваться до высоких температур. Катод размещен внутри прикатодного электрода 2. На некотором расстоянии от катода находится ускоряющий электрод (анод) 3 с отверстием. Электроны, выходящие с катода, фокусируются с помощью электрического поля между прикатодным и ускоряющим электродами в пучок с диаметром, равным диаметру отверстия в аноде 3. Положительный потенциал ускоряющего электрода может достигать нескольких десятков тысяч вольт, поэтому электроны, испускаемые катодом, на пути к аноду приобретают значительную скорость и энергию. Питание пушки электрической энергией осуществляется от высоковольтного источника 7 постоянного тока. Для увеличения плотности энергии в луче после выхода электронов из первого анода электроны фокусируются магнитным полем в специальной магнитной линзе 4. Сфокусированные в плотный пучок летящие электроны ударяются с большой скоростью о малую, резко ограниченную площадку (пятно нагрева) на изделии б, при этом кинетическая энергия электронов вследствие торможения превращается в теплоту, нагревая металл до очень высоких температур. Для перемещения луча по свариваемому изделию на пути электронов помещают магнитную отклоняющую систему 5, позволяющую устанавливать луч точно по линии стыка. Для обеспечения свободного движения электронов от катода к аноду и далее к изделию, для тепловой и химической изоляции катода, а также для предотвращения возникновения дугового разряда между электродами в установке для сварки создается глубокий вакуум порядка 133 Па, обеспечиваемый вакуумной насосной системой установки. Мощность электронного луча может достигать очень больших величин, что делает его перспективным для сварки больших толщин (200—500 мм). Возможность высокой концентрации энергии при использовании малой мощности позволяет сваривать электронным лучом изделия микроэлектроники. Основные параметры режима электронно-лучевой сварки — сила тока, напряжение электронного луча, скорость сварки. Ускоряющее напряжение и сила тока луча определяют мощность источника энергии. Например, рекомендуемые режимы электронно-лучевой сварки титановых сплавов толщиной 8—15 мм в нижнем положении на остающейся технологической подкладке: U=30 кВ; /св=110—180 мА; усв=25ч-35 м/ч. При импульсном режиме электронно-лучевой сварки тепловыделение дополнительно регулируют частотой и длительностью сварочных импульсов. Эффективный к. п. д. т]и электронно-лучевого нагрева изменяется в пределах 0,7—0,9. Лазерная сварка — сварка плавлением, при которой для местного расплавления соединяемых частей используется энергия светового луча, полученного от оптического квантового генератора. Сущность получения лазерного луча заключается в следующем. За счет накачки внешней энергии (электрической, световой, тепловой, химической) атомы активного вещества излучателя переходят в возбужденное состояние. Через некоторый промежуток времени возбужденный атом может излучить полученную энергию в виде фотона и возвратиться в исходное состояние. Фотон представляет собой элементарную частицу, порцию света, обладающую нулевой массой покоя и движущуюся со скоростью, равной скорости света в вакууме. Фотоны возникают (излучаются) в процессах перехода атомов, молекул, ионов и атомных ядер из возбужденных состояний в более стабильные состояния с меньшей энергией. При определенной степени возбуждения происходит лавинообразный переход возбужденных атомов активного вещества-излучателя в более стабильное состояние. Это создает когерентное, т. е. связанное с возбуждением, световое монохроматическое излучение, которое усиливается в излучателе многократным отражением от его стенок и выпускается в виде узкого направленного пучка. Монохроматическое излучение — электромагнитное излучение одной определенной частоты. Таким образом, создается лазерный луч — монохроматический направленный поток фотонов. По виду активного вещества-излучателя лазеры разделяют на твердые, газовые, жидкостные и полупроводниковые, по принципу генерации лазерного луча — импульсные и непрерывные. В настоящее время для сварки используют твердотельные и газовые лазеры. В современных твердотельных лазерах в качестве активного элемента используют оптическое стекло с примесью неодима и других редкоземельных элементов. Это позволяет повысить выходную мощность излучения. Твердотельные лазеры работают в импульсном режиме. Схема общей компоновки твердотельной лазерной сварочной установки приведена на рис. 78. Установка состоит из рабочего тела У, лампы накачки 2, обеспечивающей световую энергию для возбуждения атомов активного вещества-излучателя. Полученное излучение фокусируется и направля-[ ется с помощью оптической системы 3 на свариваемое изделие 4. Мощность твердотельных лазеров невелика —0,015— 2 кВт. Газовые лазеры обладают более высокой выходной мощностью, работают в непрерывном и импульсном режимах и по своим технологическим возможностям становятся конкурентно способными с электронно-лучевой сваркой. Преимуществами лазерного луча являются: возможность передачи энергии на большие расстояния неконтактным способом; сварка через прозрачные оболочки, так как для световых лучей прозрачные среды не служат преградами; получение качественных соединений на металлах, особо чувствительных к длительному действию теплоты; сварка на воздухе, в защитной атмосфере, вакууме. Важной областью применения лазерной сварки является сварка в микроэлектронике, радиоэлектронике и электронной технике микросбединений как из однородных металлов, так и из различных композиций (золото — германий, золото — кремний, никель — тантал, медь — алюминий й др.).

Использование лазеров непрерывного действия на углекислом газе дает возможность получения сварных соединений толщиной до 15 мм и выше. В перспективе имеется возможность увеличения толщины свариваемых изделий и использования лазера для термообработки и резки металла. Основные недостатки лазерного источника энергии — низкие значения к.п.д. установок, высокая стоимость оборудования, недостаточная мощность серийного оборудования. В установках для сварки лампы накаливания. Для технологических целей наиболее перспективные и удобные излучатели —: дуговые ксеконовые лампы сверхвысокого давления. Дуговая ксеноновая лампа представляет собой шаровой баллон из оптически прозрачного кварца с помещенными в него двумя вольфрамовыми электродами. Давление ксенона в лампе в нерабочем состоянии достигает 1 МПа. В системах, используемых для сварки световым лучом, концентрация энергии в пятне нагрева достигает 103 Вт/см2 и может быть увеличена при применении специальных линз и отражателей. Принципиальная схема оптических систем для сварки и пайки приведена на рис. 79. Область рационального применения процесса — приборостроение.

Специальные виды сварки давлением Холодная сварка — сварка давлением при значительной пластической деформации без внешнего нагрева соединяемых поверхностей. Физическая сущность процесса заключается в сближении за счет пластической деформации свариваемых поверхностей до образования металлических связей между ними и получения таким образом прочного сварного соединения. Отличительной особенностью холодной сварки является необходимость значительной объемной пластической деформации и малой степени ее локализации в зоне контакта соединяемых материалов. Это связано с необходимостью разрушения и удаления окисных пленок из зоны контакта механическим путем, т. е. за счет интенсивной совместной деформации. Большое усилие сжатия обеспечивает разрыв окисных пленок, их дробление и образование чистых поверхностей, способных к схватыванию. Свариваемость металлов при холодной сварке зависит от их пластичности и качества подготовки поверхности. Чем пластичнее металлы, ровнее и чище их поверхности, тем качественнее они свариваются. Хорошо свариваются пластичные сплавы алюминия, меди, никеля, серебра, золота и подобные металлы и сплавы в однородных и разнородных сочетаниях. В недостаточно пластичных металлах при больших деформациях могут образовываться трещины. Высокопрочные металлы и сплавы холодной сваркой не сваривают. Наиболее широкое применение холодная сварка нашла в производстве изделий домашнего обихода из алюминия и его сплавов, в электротехнической промышленности и транспорте для соединения медных и алюминиевых проводов. Холодной сваркой выполняют точечные, шовные, стыковые соединения. Перед сваркой поверхности, подлежащие сварке, очищают от загрязнений обезжириванием, обработкой вращающейся проволочной щеткой, шабрением. При сварке встык проволок обрезают только торцы. Для холодной сварки используют стандартное прессовое и прокатное оборудование, которое снабжают специальным инструментом в соответствии со свариваемыми деталями, применяют также специализированные машины. Холодной сваркой соединяют металлы и сплавы толщи ной 0,2—15 мм. Главными характеристиками процесса яв ляются давление и величина деформаций. В зависимости от состава и толщины свариваемого металла давление со ставляет 150—1000 МПа, степень относительной деформации 50—90%, которая имеет следующие значения для различ ных металлов, %: Аи —35—40, А1 —55—60, Ti —70— 75, Pb и Ag—80—85, Sn, Ni, Си —85-—90, алюминиевые сплавы — 75—80. Листы толщиной 0,2—15 мм сваривают внахлестку путем вдавливания в толщу металла с одной или с двух сторон пуансонов. Соединения выполняют в виде отдельных точек или непрерывного шва. Ширину или диаметр пуансона d^ выбирают в зависимости от толщины S свариваемого материала, dn=(l—3)S. Геометрическое шовное соединение может быть получено вдавливанием пуансона по всей длине шва или обкатыванием ролика. Стержни, полосы, профили и провода соединяют встык сдавливанием свариваемых элементов. Давление при холодной сварке встык составляет для А1 700—800 МПа, Си — 2000—2500, Си с А1 —1500—2000 МПа. Величина пластической деформации зависит от длины выпущенных из зажимов концов свариваемых стержней, которые затем полностью выдавливаются из зоны стыка в процессе сварки. Для обеспечения прочности соединения, которая зависит от величины пластической деформации, длина вылета стержня составляет для А1 (1-H,2)d, для Си — (I,25-~l,5)d, где d — диаметр стержня. При сварке А1 с Си вылет медного стержня должен быть на 30—40% больше, чем алюминиевого. Степень необходимой деформации при сварке разнородных металлов определяется свойствами того из свариваемых металлов, для которого требуется меньшая деформация. Этим пользуются при сварке малопластичных металлов, применяя прокладки из пластичных металлов или прослойки, наносимые электролитическим способом. Разновидностью сварки давлением, близкой по физической сущности к холодной сварке, является термокомпрессионная сварка, которая отличается от холодной сварки тем, что место соединения подогревают до температур ниже температур образования жидких фаз, а затем сжимают. Основными параметрами процесса являются усилие сжатия, температура подогрева и продолжительность выдержки. Ультразвуковая сварка — сварка давлением, осуществляемая при воздействии ультразвуковых колебаний. При этом виде сварки неразъемное соединение об разуется при совместном воздействии на свариваемые детали механических колебаний высокой (ультразвуковой) частоты и относительно небольших сдавливающих усилий. Сварка осуществляется в результате взаимного трения свариваемых поверхностей, нагрева и давления. Силы трения возникают при действии на заготовки, сжатые осевой силой, механических колебаний ультразвуковой частоты (20—30 кГц). Для получения такой частоты используют магнитострикционный эффект, заключающийся в изменении размеров не которых металлов, сплавов и керамических материалов под действием переменного магнитного поля. Машины для ультразвуковой сварки состоят из источника питания, аппаратуры управления, механической колебательной системы и привода давления. На рис. 80 показана простейшая схема ультразвуковой сварки. Свариваемые заготовки 5 помещают на опоре 6. Наконечник 3 соединен с магнитострикционным преобразователем 1 через трансформатор упругих колебаний 2f представляющих вместе с рабочим инструментом 4 волновод (на рис. показано, как изменяется амплитуда колебаний по длине волновода). Ультразвук излучается непрерывно в процессе сварки. Элементом колебательной системы, возбуждающей упругие колебания, является электромеханический преобразователь использующий магнитострикционный эффект. Переменное напряжение создает в обмотке преобразователя намагничивающий ток, который возбуждает переменное магнитное поле в материале преобразователя. При изменении величины напряженности магнитного поля в материале возникает периодическое изменение размеров, при этом частота упругих колебаний равна двойной частоте тока. Амплитуда колебаний на конце волновода составляет на холостом ходу ~20—40 мкм. Сварка происходит под действием трения, вызванного микроскопическим возвратно-поступательным перемещением частиц на трущихся поверхностях. Таким образом, в результате ультразвуковых колебаний в тонких слоях контактирующих поверхностей создаются сдвиговые деформации, разрушающие поверхностные пленки. По мере разрушения пленок образуются узлы схватывания, приповерхностные слои металла нагреваются, немного размягчаются и под действием сжимающего усилия пластически деформируются, свариваемые поверхности сближаются до расстояния действия межатомных сил, возникает прочное сварное соединение. Сравнительно небольшое тепловое воздействие на свариваемые металлы обеспечивает минимальное изменение их структуры и свойств. Например, для Си температура в зоне контакта не превышает 600°С, при сварке А1—200—300°С. Параметрами ультразвуковой сварки являются мощность генератора колебаний, амплитуда колебаний, давление и время сварки. Ультразвуковую сварку применяют для получения точечных и шовных соединений металлов и сплавов небольшой толщины (как правило, менее 1 мм) и для сварки пластмасс. Преимущества ультразвуковой сварки: сварка в твердом состоянии без существенного нагрева свариваемых деталей, что дает возможность сваривать химически активные материалы и сплавы, образующие хрупкие соединения; возможность сварки и приварки тонких и ультратонких деталей; . применение небольших сдавливающих усилий (0,1— 2,5. кН), вследствие чего деформация в месте соединения незначительна (вмятины 5—10%); малая мощность сварочного оборудования и несложность его конструкции. Недостатками ультразвуковой сварки являются ограниченность толщин свариваемых деталей (менее 1 мм), большая стоимость генераторов высокой частоты, действие высокой частоты на организм человека. В СССР разработаны и выпускаются сериями ультразвуковые машины для сварки различных элементов микросхем, оснащенные автоматическими устройствами (автоматическая подача проводников, сварка, обрезка проводников и т. п.), а также установки для сварки полимерных материалов, позволяющие в значительной степени увеличить производительность. Диффузионная сварка — сварка давлением, осуществляемая за счет взаимной диффузии атомов контактирующих частей при относительно длительном воздействии повышенной температуры и при незначительной пластической деформации. Основные параметры диффузионной сварки — температура нагрева, давление, время нагрева, среда, в которой проводят сварку. Температура для однородных металлов, как правило, должна составлять 0,5—0,8 температуры плавления металла или сплава, а при сварке разнородных — 0,5—0,7 температуры более легкоплавкого металла. Такая температура ускоряет взаимную диффузию атомов Материалов через поверхность стыка и облегчает снятие неровностей поверхности и пластическое деформирование металла. Нагрев осуществляется преимущественно индукционными токами, можно использовать и другие источники нагрева: обычные сопротивления, электрический ток, пропускаемый по самим деталям, электронный луч и др.

Термомеханический класс

Третий класс с точки зрения физики: здесь используются оба вида воздействия на поверхности: тепло и давление. Представляем виды и способы сварки термомеханическим способом:

- Диффузионная. Поверхности сдавливают, затем нагревают в высоком вакууме, добиваясь взаимной диффузии атомов. Эффективен, когда металлы для сварки плохо совмещаются друг с другом или материалы разные по своей природе, например, металл с керамикой. Способ недешевый, применяется в основном в аэрокосмической сфере, других высокотехнологических отраслях.

Разновидности сварки давлением.

Все следующие пункты – виды контактной сварки

- Контактная электрическая. Здесь все просто: перед тем, как надавить, нужно хорошенько разогреть. Поверхности разогревают током в местах соединения, затем сдавливают или осаживают. Отличный высокопроизводительный способ, хорошо поддается автоматизации. Широко применяется в строительстве, машиностроении.

- Шовная контактная – разновидность контактной сварки: шов формируется электродами внахлестку.

- Точечная контактная. Между двумя электродами размещают поверхности. Ток включается после плотного сжимания, в результате чего образуется сварная точка с диаметром, равным диаметру поверхности электрода. Чрезвычайно интересна разновидность – рельефная сварка. Контакт электродов проводят по определенным заранее выступам — рельефам, которые в итоге деформируются, поверхность выравнивается.

- Точечная конденсаторная — «сварка с запасенной энергией в конденсаторах». Отличается малым потреблением мощности, применяется в работе с мелкими деталями и при использовании оптических приборов – часовых механизмов, авиационных приборов и т.д.

Для термомеханического класса характерно комбинирование применения повышенных температур и механических изделий.

Кузнечная сварка

Сварка ковкой, ручная ковка — это одни из самых старинных способов сварки. Металл разогревается до необходимой температуры и дальнейшее его соединение происходит под действие кузнечного молота, либо гидравлическим прессом.

Контактная сварка

При контактной сварке применяется электрический ток, который соединяет металлы. Данный метод предусматривает формирование электрической дуги, которая расплавляет металл. Регулирование мощности тока позволяет обрабатывать более толстые металлы.

Точечная сварка