Назначение и сфера применения

Станок используется для всех видов токарных работ и обработки заготовок из таких материалов, как сталь, чугун, дерево, композит, фторопласт. На нем можно делать такие операции:

- нарезка резьбы;

- подрезка торцов;

- выполнять изготовление длинных и коротких конусов;

- высокоскоростные режущие работы;

- обработка труб диаметром до 100 мм;

- расточка отверстий.

Важно!

Станок использовался не один десяток лет и по-прежнему широко используется на предприятиях. Используя дополнительные приспособления, на нем можно производить специальные операции. Возможен выпуск как штучных деталей, так и серийной продукции.

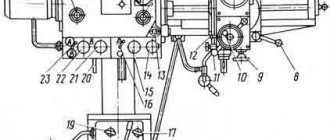

Расположение органов управления токарно-винторезным станком 1М65

Расположение органов управления токарно-винторезным станком 1м65

Спецификация и назначение органов управления станком 1М65

- Настройка шпинделя на необходимое число оборотов

- Настройка шпинделя на необходимое число оборотов

- Настройка шпинделя на необходимое число оборотов

- Настройка шпинделя на необходимое число оборотов

- Настройка на нормальный или увеличенный шаг

- Настройка на нарезание правой или левой резьбы

- Пуск прямого вращения шпинделя

- Настройка на подачи и нарезание резьб метрической, модульной и дюймовой

- Настройка на величину подачи и шага резьбы

- Настройка на величину подачи и шага резьбы, включение ходового винта напрямую

- Настройка на величину подачи и шага резьбы

- Включение и выключение подачи (включение и выключение накидной шестерни)

- Настройка на подачу или нарезание резьбы (включение ходового пинта или ходового валика)

- Ручное продольное перемещение каретки

- Пуск обратного вращения шпинделя

- Настройка на резьбу или подачу (включение маточной гайки, блокирующее включение механической подачи)

- Ручное перемещение поперечных салазок

- Ручное перемещение резцовых салазок

- Поворот и крепление резцовой головки

- Включение продольной и поперечной механических подач и их реверс

- Включение ускоренных перемещений (продольного и поперечного)

- Ручное перемещение задней бабки

- Крепление пиноли

- Медленное ручное перемещение пиноли

- Включение медленного или быстрого ручных перемещений пиноли

- Быстрое ручное перемещение пиноли

- Фиксация вращающегося центра

- Выключение упора задней бабки

- Поперечное перемещение задней бабки

- Включение электросети

- Выключатель местного освещения

- Толчковый пуск прямого вращения шпинделя

- Стоп главного привода

- Пуск охлаждения

- Стоп охлаждения

- Пуск прямого вращения шпинделя

- Стоп главного привода

- Пуск обратного вращения шпинделя

Технические характеристики и принцип работы

Характеристики токарного станка:

- нормальная точность точения деталей;

- наличие дополнительных подпор позволяет точить детали большой длины;

- наибольший размер обрабатываемой детали – 100 см, над суппортом – 60 см;

- максимальная масса заготовки – 5000 кг;

- оборудование работает за счет 4-х электродвигателей разной мощности;

- охлаждение и смазка производятся с помощью двух насосов;

- суппорт может перемещаться как вдоль, так и поперек в ускоренном режиме;

- смена зубчатых колес позволяет точно настраивать величину шагов резьбы.

Основным рабочим моментом является резание детали во время ее вращения в патроне или центрах. Режущий инструмент может передвигаться при помощи вспомогательного движения подачи.

Поперечная подача регулирует глубину обработки. Конфигурация резца определяет форму детали.

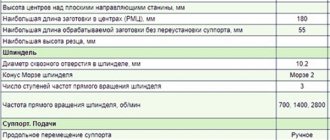

Характеристики станка

Технические характеристики ДИП 500 однозначно относят его к классу тяжелых. Вес в зависимости от модификаций составляет от 9,85 тн до 20,3 тн. С учетом расстояния между центрами (РМЦ) на токарном станке обрабатывают детали с массой до 8 и до 10 тн.

Линейка моделей по базовой длине состоит из пяти версий с габаритами 4.1, 6.140, 8.180, 9.19, и 11.38 метров. Соответственно размеры участка, где станок способен выполнять точение, составляет от 1 до 10 м.

Одна из особенностей серии ДИП500: полый шпиндель с диаметром прохода 100 (в 1967 году увеличен до 128 мм) мм. Подобное устройство при наличии дополнительных подпор (люнетов) позволяет обрабатывать детали с длиной, превышающей область точения в несколько раз. Эта характеристика наряду с возможностью нарезки конусной резьбы с перемещением суппорта изначально предусматривала изготовление оборудования (штанг) для бурения скважин.

Кроме конусной резьбы, наличие коробки подач дает возможность ДИП-500 выполнять метрическую, модульную и дюймовую, в количестве по размерам (соответственно) 22; 13 и 36.

На протяжении всей своей истории выпуска при неизменных основных характеристиках, токарно-винторезный станок ДИП 500 подвергался постоянным улучшениям. Так, кроме увеличения сквозного прохода в шпинделе возросла до 500 об/мин скорость вращения, ранее составлявшая 192 об/мин. Увеличилась с 17 до 22 кВт мощность двигателя главного привода. Совместно с коробкой скоростей в современных станках он выдает усилие момента вращения при обработке до 9500 Нм (950 кгсм).

Все элементы ДИП-500 располагаются на станине из специального чугуна. Ее масса составляет 2/3 веса всего токарного станка и гасит вибрации на глубоких подачах резца при токарных операциях.

Общее устройство

1. Станина имеет две основных направляющих призматической формы с разным углом наклона граней. У передней, на которую приходится главное усилие при обработке, площадь сечения вдвое больше. В задней части станины оставлено отверстие для удаления стружки образующейся при обработке деталей. Опорная пята станка выполнена сплошной и прилегает к фундаменту всей плоскостью, обеспечивая максимальную устойчивость.

2. Передняя бабка — с чугунным корпусом располагается слева от токаря. Сверху под съемной крышкой находятся шестерни коробки скоростей. Спереди и снизу от нее находится основной двигатель и клиноременный механизм привода.

3. Технические характеристики коробки скоростей ДИП-500 дают на выходе двенадцать ступеней прямого вращения шпинделя и столько же обратного. Кроме того, ускорять это движение пропорционально в 2; 4; 8 и 16 раз. Управление осуществляется с помощью рукоятей на передней панели коробки. Выше находится металлическая табличка с указанием положения ручек и зависящих от этого режимов.

Рукоятей пять: две регулируют скорость вращения, одна служит включению зубчатого перебора, остальные определяют направление и шаг нарезки резьбы. Там же расположен пусковой механизм электрической части токарно-винторезного станка, обеспечивающий остановку и включение двигателя в прямом и обратном направлении.

4. Коробка подач на передней бабке нужна для управления вращением передаточных валов. Пять ее ручек включают валы движения фартука, устанавливают параметры резьбы.

5. На коробку подач вращение передается набором сменных шестерен размещенных еще в одном узле — гитаре.

6. С другой стороны ДИП-500, справа от токаря, расположена задняя бабка. Ее задача центровка и поддержка длинных деталей.

7. Между бабками по станине движется сложное устройство — суппорт, который подает резец к детали под разными углами с необходимой скоростью и шагом. Верхняя часть способна поворачиваться на 90° и перемещаться на каретке как вручную, так и от механического привода. Благодаря последнему ДИП-500 выполняет нарезку не только прямой, но и конусной резьбы.

Конструктивные особенности станка

Станок ДИП-500 имеет обычную конструкцию для станков своего класса. Она устойчива к вибрациям и большим нагрузкам. Детали выполнены из чугуна.

Расположение органов управления

На передней панели находятся органы управления – пять рукояток, над которыми помещена специальная табличка с описанием положений рукояток и их режимов.

Они управляют включением и выключением двигателя, устанавливают шаг и направление резьбы, регулируют скорость вращения.

Передняя бабка

Служит для закрепления детали, придания ей вращения, с ее помощью регулируются все параметры обработки. Передняя бабка расположена слева от токаря.

Суппорт

Суппорт движется по станине между бабками и подает резец к детали, определяя скорость и шаг резьбы. Он может работать в двух режимах: ручном и механическом.

Фартук

Служит для перемещения каретки. Может работать как механически, так и вручную. На фартуке имеется еще один пусковой механизм, который также может включать станок, изменять вращение детали.

Передняя крышка фартука снимается, внутри него находится обгонная муфта.

Коробка подач

Коробка находится на передней бабке, она отвечает за управление передаточным механизмом. С ее помощью можно включить валы движения, установить параметры резьбы. Она обеспечивает нарезку метрической, дюймовой и модульной резьбы.

Сменные шестерни

Сменные шестерни расположены в узле под названием «гитара». Они передают вращение на коробку подач.

Задняя бабка

Находится справа от рабочего. Может перемещаться по станине посредством вращения рукоятки и редуктора. На ней крепятся инструменты для резьбы, изготовления отверстий, точно фиксируются детали.

Технические характеристики токарного станка ДИП 500

Предназначено оборудование для выпуска габаритных деталей высокой точности. Широко использовались станки ДИП 500 в машиностроительном, военном производстве, авиастроении, выпуске продукции для организаций топливно-экономического, газонефтяного направления. Требования к деталям крайне высокие по всем показателям. Обеспечивают их выполнение следующие технические характеристики оборудования:

- Расстояние от станины до оси вращения — 500 мм;

- Максимальный диаметр обрабатываемой детали над суппортом — 650 мм;

- Длина заготовки до 5 м;

- Диаметр отверстия шпинделя — 128 мм;

- Расстояние между центрами — 3 000-10 000 мм;

- Количество скоростей — 24;

- Диапазон частот вращения шпинделя — 5-500 об/мин;

- Мощность основного двигателя — 22 кВт, дополнительного двигателя 1, 5 кВт;

- Система смазки;

- Приборы освещения;

- Приспособление для подачи охлаждающей жидкости;

- Подключение подачи для изготовления метрической, дюймовой, модульной резьбы;

- Ускоренное передвижение в продольном направлении 3 м в минуту, в поперечном направлении — 1 м в минуту.

Комплектация

Оригинальная комплектация отличается высоким качеством изготовления каждого элемента конструкции. Движущиеся детали, валы, шестерни проходили строгий контроль качества на всех этапах производства. Размеры в соответствии с требованиями по классности, марки сплава. Высококачественная термическая обработка, шлифование, хонингование. Комплекс мер при организации производства позволил получить по-настоящему отличный инструмент для резки металла, дерева, пластика. Жесткая конструкция, точная сборка оборудования даже при изготовлении габаритных изделий позволяет добиваться желаемых результатов.

К работе допускается специалист, получивший официальное разрешение, квалификацию для работы на ДИП 500. Операции по обработке габаритных деталей имеют свои особенности. От умения правильно сделать заточку режущих инструментов, до выбора режимов и скоростей резанья. Серьезные отличия в процессе работы имеются и при обработки различных металлов. Крупногабаритные детали дороги, рисковать порчей металла недопустимо. Ошибки главным образом происходят по человеческим факторам. Запас точности станка ДИП 500 позволяет получать высококлассные изделия для любых целей.

Инструкция по эксплуатации, паспорт

Для правильной работы станка необходимо соблюдать инструкцию по эксплуатации.

- Станок весит более 10т, вместе с заготовкой вес его может значительно увеличиться. Поэтому необходимо подготовить отдельный фундамент и ровную устойчивую площадку.

- Аппарат имеет четыре электродвигателя. Для их работы нужно верно рассчитать электрическую нагрузку. Оборудование работает от трехфазной сети 380 В.

- Необходимо при установке проверить надежность всех креплений. Обязательно следить за уровнем масла и своевременной смазкой механизмов.

- Станина должна быть установлена строго горизонтально и вдоль, и поперек. Проверить уровнем.

Паспорт станка ДИП-500 аналогичен его новой модели 1М65. Его можно посмотреть здесь.

Принцип работы

Для нарезания резьбы конструктивно предусмотрено переключение на специальный вал подачи. Управление им находится слева от работника на корпусе. Лимб переключения позволяет выбрать шаг резьбы в метрической, дюймовой системе. Форма определяется конфигурацией резца. Поперечной подачей регулируется диаметр, глубина обработки. Современные станки отечественного и зарубежного производства используют этот же принцип. Он считается наиболее надежным и производительным. Сокращает время операций ускоренная подача. По производительности ДИП 500 мало уступает современным аналогам, за исключением оборудования с ЧПУ.

За время выпуска станка ДИП 500 происходили некоторые модификации. Отдельные партии оборудования могут иметь отличную от стандарта длину станины, набор дополнительных приспособлений. Изменение коснулись и некоторых деталей механики. При эксплуатации это нужно учитывать. В случае ремонта допускается замена только на оригинальный аналог. Не рекомендуется приобретать запчасти сомнительного производства, либо выполненные условиях, не предназначенных для изготовления элементов механической части станка. Это снизит качество работы и может стать источником опасности для токаря. Самым критическим вариантом считается выход из строя станины. Достойно заменить ее или отремонтировать не получится.

Описание

Станок ДИП-500 — это оборудование токарной группы, являющийся универсальным, его возможно использовать в различных сферах промышленности для токарных операций для изготовления продукции. С его помощью существует возможность выполнять вышеизложенные работы с нормальной точностью (Н) и высокой производительностью. За все время эксплуатации станок зарекомендовал себя высокой надежностью благодаря качеству изготовления и простотой в обслуживании, а также не требовал к себе высокого внимания, особых условий при эксплуатации.

Главным движением — движением резания в этом станке является вращение заготовки, которая обрабатывается в патроне или центрах. Вспомогательное движение — движение подачи, при помощи которого осуществляется передвижение режущего инструмента.

https://youtube.com/watch?v=j9aBsj4YRiY

Режущим инструментом для данного типа оборудования являются токарные резцы различных типов с пластинами из твердых сплавов и быстрорежущих материалов, а также сверла, развертки, зенковки, зенкера и разный резьбонарезной инструмент и приспособления.

В паспорте данного станка имеется практическая информация по техническим характеристикам и обслуживанию, благодаря которой он имел некоторые преимущества при работе, а именно существует возможность:

- выполнять режущие операции на высоких скоростях;

- точить длинные и короткие конуса благодаря механическому перемещению суппорта;

- достигать показателя шероховатости поверхности Ra = 1,6;

- изменять обороты шпиндельного вала переключением рукояток коробки скоростей;

- регулировать величину подачи с широком диапазоне;

- выполнять нарезку стандартных резьб;

- с помощью маховичков можно выдвинуть пиноль и передвинуть заднюю бабку;

- применяя метод смены зубчатых колес настраивать величины шагов нарезаемых резьб и перемещения суппорта;

- отдельным электродвигателем суппорта перемещать его в поперечном и продольном направлениях в ускоренном режиме.

Основные технические характеристики

Конструкция ДИП-500

Основными конструктивными элементами станков токарной группы являются: станина, передняя и задняя бабки.

Как и у всех станков токарной группы, так и у ДИП-500 главным конструктивным элементом является станина, к ней присоединяются передняя и задняя бабка, суппорт, а уже к ним все остальные конструктивные элементы.

Станина изготавливается цельнолитая из чугуна, вверху у нее расположены салазки для продольного передвижения суппорта, а в середине расположены под наклоном от рабочего места лючки для ухода стружки и смазывающая охлаждающей жидкости.

Передняя бабка расположена слева, устанавливается она с помощью штифтов и закрепляется болтами. В ней находятся: шпиндельный вал, коробка переключения скоростей, коробка переключения подач, система смазки с масляным насосом и электрощит управления. Внизу располагаются: циркуляционный электронасос с емкостью для смазывающей охлаждающей жидкости и механизм главного привода с электродвигателем.

Задняя бабка расположена справа, она передвигается по направляющим на станине при помощи редуктора, который приводится в движение вращением его маховичка. В пиноль встроили вращающийся вал, которая перемещается так же методом вращения маховичка.

Габаритные размеры рабочего пространства

В отличие от предыдущих моделей, ДИП 500 позволяет обрабатывать большие детали. Цифра в аббревиатуре означает расстояние от центра до станины. Выемка на корпусе дает возможность фиксировать заготовку диаметром даже немного больше 1 000 мм. Но над суппортом обрабатываемая деталь не может быть более 650 мм. Продольное движение зависит от модели станка. В базовом исполнении суппорт может перемещаться на расстояние 2710 мм.

Читать также: Звездочка для китайской бензопилы

Однако модификации позволяют обрабатывать и более длинные детали. Продольное перемещение суппорта — 600 мм. Шкала одного деления лимба для продольного передвижения — 0, 1 мм, для поперечного — 0, 05 мм. Таким образом, рабочее пространство станка ДИП 500 позволяет изготавливать детали диаметром 650 мм и длиной более 2, 5 м. Такие изделия необходимо дополнительно поддерживать люнетом. При торцевой обработке, без перемещения суппорта под деталь, заготовка может быть 1000 мм в диаметре.

Правила эксплуатации

Соблюдение правил эксплуатации и выполнение текущего технического обслуживания гарантируют работоспособность и стабильность рабочих характеристик токарно-винторезного станка 1А62 в периоды между плановыми ремонтами. Уход за оборудованием включает в себя как поддержание чистоты и порядка непосредственно на станке и в рабочей зоне станочника, так и контроль за состоянием его узлов и агрегатов. Помимо этого, необходимо выполнять регламентированные проверки и мероприятия, предусмотренные «Руководством по уходу и обслуживанию» этого станка.

После окончания рабочей смены станочник должен отключить его от электросети, убрать со станка инструмент, приспособления и оснастку, очистить его стружки и провести наружный визуальный осмотр механизмов на предмет их исправности. Также необходимо проверить состояние заземления и защитных элементов: ограждений, кожухов и экранов.

Перед началом рабочей смены выполняется визуальный контроль в том же порядке. После чего необходимо проверить уровни масла во всех механизмах станка и только после этого выполнять проверку станка на холостом ходу.

Особого контроля требует система смазки движущихся частей станка. В Руководстве перечислены контрольные и технические мероприятия, которые должны выполняться в начале каждой смены для обеспечения смазкой всех движущихся механизмов станка. В системе смазки токарно-винторезного станка 1А62 применяется один вид промышленной смазки — машинное масло «Л» (по современной классификации — индустриальное масло И-30А).

Проверка масла

Проверка и заливка масла в основные узды и агрегаты станка производится в следующем порядке:

- Коробка скоростей. Уровень масла проверяется по указателю на горловине (норма — верхний уровень). Перед началом работ необходимо прочистить пластинчатый фильтр, повернув специальную рукоятку, расположенную на корпусе коробки. Сроки замены масла регламентированы. После запуска станка оно должно меняться первый раз через десять дней, второй раз — через 20. Далее масло меняется каждые 35-40 дней.

- Коробка подач. Масло заливается до верхнего уровня маслоуказателя. Периодичность замены масла такая же, как и у коробки скоростей.

- Фартук. Для смазки червяной передачи необходимо залить масло через отверстие на фланце до его нижнего края.

- Суппорт. На нижней и верхней частях суппорта находятся девять масленок, смазывающих все движущиеся части суппорта. Масло в них нужно добавлять ежесменно. Кроме этого каждую смену необходимо смазывать направляющие верхней части.

- Задняя бабка. Смазка пиноли, винта и подшипника осуществляется двумя масленками, которые должны наполняться маслом каждую смену.

- Гитара. В корпусе гитары предусмотрен резервуар для масла, которое заливается в него до уровня маслоуказателя. Сроки замены масла такие же, как и у коробки скоростей.

- Ходовой винт. Перед началом рабочей смены его необходимо смазать машинным маслом по всей его длине. Для смазки опор ходового винта, а также опор валика, предусмотрены три масленки, которые должны заполняться маслом каждую смену. Подшипник вертикального валика получает смазку посредством отдельной масленки, в которую масло добавляется один раз в неделю.

После спуска масла из масляных резервуаров, перед заливкой нового их необходимо промыть бензином или чистым керосином. Также должны быть тщательно промыты все войлочные вставки.

Габаритные размеры рабочего пространства

В отличие от предыдущих моделей, ДИП 500 позволяет обрабатывать большие детали. Цифра в аббревиатуре означает расстояние от центра до станины. Выемка на корпусе дает возможность фиксировать заготовку диаметром даже немного больше 1 000 мм. Но над суппортом обрабатываемая деталь не может быть более 650 мм. Продольное движение зависит от модели станка. В базовом исполнении суппорт может перемещаться на расстояние 2710 мм.

Однако модификации позволяют обрабатывать и более длинные детали. Продольное перемещение суппорта — 600 мм. Шкала одного деления лимба для продольного передвижения — 0, 1 мм, для поперечного — 0, 05 мм. Таким образом, рабочее пространство станка ДИП 500 позволяет изготавливать детали диаметром 650 мм и длиной более 2, 5 м. Такие изделия необходимо дополнительно поддерживать люнетом. При торцевой обработке, без перемещения суппорта под деталь, заготовка может быть 1000 мм в диаметре.