Технические характеристики радиально-сверлильного станка 2К52

Все оборудование подобного типа предназначено для работы с большими по размеру заготовками, чье свободное передвижение по столу невозможно или занимает много времени.

Если еще сильнее углубиться в информацию о работе станка, то легко узнать, что его используют при производстве большого или малого количества деталей, особенно одинакового габаритного ряда. Подобная особенность позволяет легко выполнять типовые заказы за короткий срок.

На оборудование несложно выполнить следующие виды работ:

- сверление;

- процесс зенкерования;

- рассверливание;

- развертывание;

- нарезание резьбы.

Существует разновидность этого станка, она называется радиально-сверлильный станок 2К52-1. Различие этих двух агрегатов состоит в посадочных и второстепенных присоединительных базах. Расположение этих частей позволяет расширить круг использования станка в производстве деталей небольших габаритов.

Параметры шпинделя

Характеристики допустимой частоты вращения шпинделя колеблются от 63 оборотов и могут достигать 1600. Величина небольшая, но оптимальна для выполнения сверлильных работ высокой точности. Шпиндельные характеристики радиально-сверлильного станка 2К52 следующие:

- Численность прямых скоростей – 8.

- Количество ступеней подач при сверлильных операциях – 3.

- Грамотно продуманная электрическая схема поддерживает мощность для крутящего момента в 90 Н-м.

- Сверлильная машина 2К52 имеет преимущественно ручной тип фиксации рукава, сверлильного элемента.

Шпиндель станка 2К52

Инструкция по эксплуатации включает информацию о приводе установки.

Скачать паспорт (инструкцию по эксплуатации) радиально-сверлильного станка 2К52

Радиально сверлильный станок 2K52

Радиально сверлильный станок модели 2К52,2К52-1 предназначенный для выполнения сверлильных работ в средних и крупных изделиях. Также на нем можно выполнять и другие работы:

- Зенкерование;

- Рассверливание;

- Развертывание;

- Нарезание резьбы

Применяется в условиях мелкосерийного и серийного производствах.

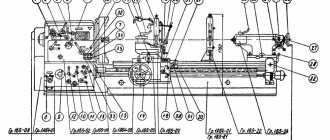

Органы управления радиально сверлильного станка 2К52,2К52-1

- Переключение скоростей шпиндельной бабки;

- Толкатель конечного выключателя;

- Ручное опускание бочки;

- Ручка включения вращения шпиндельной бабки,перемещения рукава и зажима-разжима бочки;

- Переключение скоростей шпиндельной бабки;

- Перемещения сверлильной головки;

- Ручка переключения механической подачи шпинделя;

- Ручка зажим каретки и колонны;

- Тонкая подача шпинделя вручную;

- Фиксация лимба;

- Ручка включения механической или ручной подачи шпиндельной бабки;

- Включение упора лимба;

- Вал поворота рукава;

- «Аварийный стоп»;

- „Выключение схемы»;

- Включения местного освещения;

- Ручка вводного выключателя;

- Ручка ручного зажима колонны;

- Ручка управления СОЖ;

- Толкатель конечного выключателя;

- Разжим колонны;

- Кнопка зажима колонны;

- Выбора органов управления зажимом и разжимом колонны

Устройство радиально сверлильного станка 2К52,2К52-1

- Основание;

- Колонна;

- Бочка;

- Рукав;

- Сверлильная головка;

- Электрооборудование

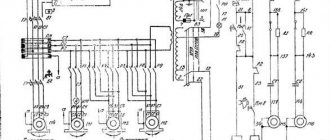

Кинематическая схема радиально-сверлильного станка 2K52

Основание радиально сверлильного станка 2К52,2К52-1

Основание представляет собой жесткую отливку, на котором монтируется цоколь, в который устанавливается колонна. На колонне расположена бочка с рукавом и сверлильной головкой.

На основании расположены приставные опоры служащие для повышения устойчивости и выставления зеркала плиты в горизонтальной плоскости.

Бочка радиально сверлильного станка 2К52,2К52-1

Бочка является корпусом для таких сборочных единиц: коробка скоростей, механизм переключения, механизм зажима, механизм подъема и электрооборудования.

Элементы управления

На чертежах радиально-сверлильного станка данной модели можно увидеть множество конструктивных элементов, за счет которых осуществляется управление его работой. Сюда относятся:

- ручки для переключения скоростей шпиндельной бабки;

- верхний и нижний толкатели, которые предназначены для взаимодействия с конечным выключателем;

- хвостовик для фиксации рукоятки, используемой для опускания бочки в ручном режиме;

- рукоятка, выполняющая одновременно несколько функций: включающая вращение шпинделя, управляющая механическим передвижением траверсы по колонне, зажимающая и разжимающая бочку на колонне;

- маховик, отвечающий за передвижение сверлильной головки по траверсе;

- рукоятка, с помощью которой переключаются механические подачи шпинделя;

- рукоятка, отвечающая за зажим / разжим каретки и колонны;

- маховик, за счет которого происходит тонкая подача шпинделя;

- кнопка, обеспечивающая фиксацию лимба;

- рукоятка для выбора подачи шпинделя (ручной или механической);

- кнопка, отвечающая за включение упора лимба;

- вал, при помощи которого осуществляется поворот траверсы;

- кнопки «Аварийный стоп» и «Выключение схемы»;

- тумблер, отвечающий за включение освещения зоны обработки;

- рукоятка для приведения в действие вводного выключателя;

- рукоятка, отвечающая за зажим колонны;

- рукоятка, обеспечивающая включение и выключение системы охлаждения станка;

- кнопки зажима и разжима колонны;

- тумблер, за счет которого выбираются органы управления зажимом и разжимом колонны.

Расположение органов управления станка

Конструкция радиальных сверлильных станков

Каждый станок радиально-сверлильной группы состоит из:

- жесткого основания,

- цилиндрических колонн (внутренней и внешней),

- траверсы (хобота),

- сверлильной головки (шпиндельной бабки),

- электрического и гидравлического оборудования управления.

Основные узлы 1 Основание 2 тумба 3 э/д насоса гидравлики 4 колонна 5 резервуар подъема опускания руки и зажима колонны 6 э/д шпинделя 7 э/д подъема/опускания руки 8 винт подъема/опускания руки 9 Шпиндельная бабка 10 рука

Кинематика

Главные движения при сверлильных операциях — вращение и перемещение пиноли шпинделя станка. Кинематические цепочки, выполняющие эти движения, снабжены элементами управления, позволяющими задавать инструменту необходимую скорость вращения и подачу.

- поворот подвижной колонны радиально-сверлильного станка,

- вертикальное перемещение консоли (траверсы),

- фиксация траверсы на колонне на операционной высоте,

- фиксация шпиндельной головки на траверсе,

- переключение скоростей шпинделя и подач пиноли.

При обработке деталей на радиальных сверлильных станках координаты центра отверстия и оси инструмента совмещаются передвижением сверлильной головки относительно неподвижной заготовки в полярной системе координат. Эта система характеризуется двумя параметрами: углом поворота траверсы и радиусом положения на ней шпиндельной головки.

Обработка отверстий под углом возможна только при установке под углом самой заготовки с помощью специальной оснастки и приспособлений.

Радиально-сверлильный станок Z30132

Станина с рабочим столом

Станина станка, совмещенная с рабочим основанием (столом), как правило, отлита из серого чугуна. Она предназначена для фиксации всего станка на фундаменте, установки цоколя колонны с траверсой и шпиндельной бабкой, а также крепления оснастки и детали с помощью Т-образных пазов рабочего основания.

Заготовку небольших габаритов можно устанавливать на приставном коробчатом столе, либо непосредственно закреплять на специально обработанной поверхности основания (рабочем столе). Крепление заготовки вне рабочей поверхности стола применяется редко, т.к. вносит дополнительную погрешность в точность обработки изделия.

Поворотная колонна

Колонна установлена вертикально на станине станка и поворачивается вокруг своей оси относительно неподвижной внутренней стойки на роликовых подшипниках. Траверса закреплена на колонне.

В верхней части колонны монтируется механизм подъема/опускания траверсы, приводимый в движение от электродвигателя.

Траверса (консоль)

Консоль (рука или хобот) радиально-сверлильного станка смонтирована непосредственно на колонне; она имеет отдельный электропривод, перемещается вверх-вниз, а также вращается вокруг вертикальной оси вместе с опорной колонной. Вращение, в зависимости от модели станка, может происходить как вручную, так и с помощью электрического привода.

На направляющие консольной траверсы устанавливается сверлильная бабка с рабочим шпинделем. В соответствии с высотой заготовки траверса может быть опущена или поднята. В нише, расположенной с обратной стороны рукава, монтируется электрооборудование, элементы гидравлики.

Шпиндельная головка

Сверлильная головка (шпиндельная бабка), смонтированная на траверсе, конструктивно представляет собой отдельный силовой агрегат, имеющий коробки подач, скоростей, а также механизмы установки глубины сверления.

В радиально-сверлильных станках шпиндель служит для фиксации обрабатывающего инструмента и передачи ему вращающего момента и линейной подачи.

Инструмент вставляется во внутренний конус пиноли (конус Морзе № 4-6 или метрический конус, в зависимости от модели), а затем координатно ориентируется относительно обрабатываемой детали путем поворота консоли и перемещения вдоль нее шпиндельной бабки.

Для удобства оператора все управление станка расположено на сверлильной головке:

- многофункциональный штурвал перемещения шпиндельной бабки и пиноли шпинделя;

- кнопки управления зажимом/разжимом узлов, включением/выключением вращения шпинделя, аварийного останова, включения освещения рабочей зоны;

- рукоятки выбора скорости вращения, подачи шпинделя, направления вращения шпинделя, переключения ручной и автоматической подачи.

| Радиально-сверлильный станок z3050 |

Коробка подач располагается между шпинделем и электродвигателем шпинделя; вращение от электродвигателя передается через зубчатые зацепления и фрикционные соединительные муфты. Фрикционная муфта позволяет выполнить быстрый реверс при нарезании резьбы, отключение подачи при достижении необходимой глубины сверления и предохранить коробку скоростей от перегрузок.

РАДИАЛЬНО-СВЕРЛИЛЬНЫЙ СТАНОК 2К52. УСТРОЙСТВО И НАСТРОЙКА

Транскрипт

1 МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА И ПРОДОВОЛЬСТВИЯ РЕСПУБЛИКИ БЕЛАРУСЬ ГЛАВНОЕ УПРАВЛЕНИЕ ОБРАЗОВАНИЯ, НАУКИ И КАДРОВ Учреждение образования «БЕЛОРУССКАЯ ГОСУДАРСТВЕННАЯ СЕЛЬСКОХОЗЯЙСТВЕННАЯ АКАДЕМИЯ» Кафедра технологии металлов Л. И. Савенок, И. А. Шаршуков РАДИАЛЬНО-СВЕРЛИЛЬНЫЙ СТАНОК 2К52. УСТРОЙСТВО И НАСТРОЙКА Методические указания по выполнению лабораторной работы по дисциплине «Материаловедение. Технология конструкционных материалов» для студентов факультета механизации сельского хозяйства Горки БГСХА 2015

2 УДК (072) Одобрено методической комиссией факультета механизации сельского хозяйства. Протокол 1 от 25 сентября 2013 г. Авторы: кандидат технических наук, доцент Л. И. Савенок; старший преподаватель И. А. Шаршуков Рецензент: кандидат технических наук, доцент И. Л. Подшиваленко СОДЕРЖАНИЕ 1. Общие сведения о радиально-сверлильных станках Радиально-сверлильный станок 2К Порядок выполнения работы Индивидуальное задание к настройке станка Содержание отчета Вопросы для самопроверки Литература Радиально-сверлильный станок 2К52. Устройство и настройка : методические указания по выполнению лабораторной работы по дисциплине «Материаловедение. Технология конструкционных материалов» / Л. И. Савенок, И. А. Шаршуков. Горки : БГСХА, с. Приведено описание конструкции радиально-сверлильного станка 2К52, рассмотрено кинематическое взаимодействие его основных узлов, дана методика расчета и настройки кинематических цепей станка в соответствии с индивидуальным заданием. Для студентов факультета механизации сельского хозяйства. УО «Белорусская государственная сельскохозяйственная академия», 2015

3 Цели работы: закрепление полученных теоретических знаний при изучении соответствующего раздела курса «Обработка конструкционных материалов резанием»; изучение устройства и кинематики радиально-сверлильного станка 2К52; освоение способов обработки заготовок на радиальносверлильных станках; приобретение практических навыков в настройке и выполнении работ в соответствии с индивидуальным заданием. Материалы и оборудование: радиально-сверлильный станок 2К52; машинные тиски, обрабатываемая заготовка, осевой режущий инструмент, приспособления для крепления инструмента, штангенциркуль, плакаты; настоящие методические указания; учебная литература [1, 2, 3]. 1. ОБЩИЕ СВЕДЕНИЯ О РАДИАЛЬНО-СВЕРЛИЛЬНЫХ СТАНКАХ Радиально-сверлильные станки используют для обработки отверстий в деталях больших размеров. В радиально-сверлильных станках совмещение оси отверстия заготовки с осью шпинделя достигается перемещением шпинделя относительно неподвижной заготовки. По конструкции радиально-сверлильные станки подразделяют на станки общего назначения; переносные для обработки отверстий в заготовках с большими габаритными размерами (станки переносят подъемным краном к заготовке и обрабатывают вертикальные, горизонтальные и наклонные отверстия) и самоходные, смонтированные на тележках, закрепляемых при обработке с помощью башмаков (рис. 1). Заготовку закрепляют на фундаментной плите или приставном столе. В цоколе плиты смонтирована поворотная колонна, на которой размещен рукав, перемещающийся по колонне с помощью механизма подъема. Сверлильную головку, включающую в себя коробки скоростей и подач, перемещают по рукаву вручную. Совмещение инструмента и заготовки осуществляют поворотом рукава и перемещением по нему сверлильной головки. Основными размерами сверлильных станков являются: наибольший условный диаметр сверления, размер конуса шпинделя, 3

4 вылет шпинделя, наибольший ход шпинделя, наибольшие расстояния от торца шпинделя до стола и до фундаментной плиты и др. Установка станка на фундамент влияет на основные показатели его работоспособности. Станок радиально-сверлильный устанавливают на фундаментах с креплением анкерными болтами на клиньях с заливкой опорной поверхности станины цементным раствором или на регулируемых опорных элементах (винтовых или клиновых) без заливки. Рис. 1. Радиально-сверлильные станки: а стационарный общего назначения; б с колонной, перемещающейся по направляющим станины; в передвижной по рельсам; г переносной Обрабатываемую заготовку устанавливают на приставном столе или непосредственно на фундаментной плите. Инструмент закрепляют в шпинделе станка, а затем устанавливают относительно обрабатываемой заготовки, поворачивая траверсу вместе с поворотной наружной колонной и перемещая шпиндельную головку 4

5 по траверсе. В зависимости от высоты заготовки траверса может быть поднята или опущена. Станок имеет механизированные зажимы шпиндельной головки, траверсы и поворотной наружной колонны. 2. РАДИАЛЬНО-СВЕРЛИЛЬНЫЙ СТАНОК 2К52 Станок предназначен для обработки отверстий в средних и крупных деталях и применяется в индивидуальном, мелкосерийном и серийном производстве (табл. 1). Т а б ли ц а 1. Техническая характеристика радиально-сверлильного станка 2К52 Параметры Данные Станок Наибольший условный диаметр сверления 25 (сталь 45, ГОСТ 1050) Вылет шпинделя, мм: наименьший 300 наибольший 800 Мощность главного привода, квт 1,5 Габаритные размеры станка, мм: длина 1760 ширина 915 высота 1970 Масса станка, кг 1250 Шпиндель Ход шпинделя, мм: наибольший 250 на выбивку инструмента 15 Конус шпинделя, ГОСТ Морзе 3 Расстояние от торца шпинделя до рабочей поверхности плиты, мм: наименьшее 125 наибольшее , 100, 160, Частота вращения шпинделя, мин 1 250, 400, 630, 1000, ,125; 0,2; Механические подачи шпинделя, мм/об 0,315 Составные части станка и перечень органов управления приведены на рис. 2. 5

6 Рис. 2. Составные части станка и перечень органов управления: I основание; II колонна; III бочка; IV рукав; V сверлильная головка; VI электрооборудование; 1, 4 переключатели скоростей шпинделя; 2 квадратный хвостовик для рукоятки ручного опускания бочки; 3 рукоятка включения вращения шпинделя, механического перемещения рукава по колонне и зажима-разжима бочки на колонне; 5 маховик перемещения сверлильной головки по рукаву; 6 рукоятка переключения механической подачи шпинделя; 7 рукоятка зажима-разжима каретки и колонны; 8 маховик тонкой подачи шпинделя вручную; 9 кнопка фиксации лимба; 10 кнопка включения выталкивателя инструмента; 11 вал поворота рукава; 12 рукоятка ручного зажима колонны; 13 контрольная лампа; 14 кнопка «Стоп»; 15 кнопка «Пуск»; 16 выключатель местного освещения 6

7 Перечень графических символов на табличках станка приведен в табл. 2. Т а б ли ц а 2. Графические символы на табличках станка Символ Значение Символ Значение Электрическое напряжение Вращательное движение в обе стороны Частота вращения На ходу не переключать! Подъем и опускание рукава Зажим колонны Разжим колонны Разжим каретки Подача в мм/об, подача прямолинейная вертикальная Освещение 2.1. Кинематическая схема Насос охлаждающей жидкости Зажим колонны рукояткой зажима каретки Зажим колонны кнопками управления Тонкий ручной подвод инструмента Кинематическая схема станка (рис. 3) содержит три кинематические цепи: вращения шпинделя, подач и вертикального перемещения рукава Цепь главного движения Вращение шпинделя от электродвигателя М передается через коробку скоростей, приводной вал V, конические зубчатые колеса 45 46, на цилиндрическую передачу Передвижные блоки и коробки скоростей обеспечивают восемь ступеней частоты вращения шпинделя в диапазоне от 63 до 1600 мин 1. Таким образом, уравнение кинематического баланса цепи главного движения станка 2К52 будет иметь следующий вид: 7

8 n шп Рис. 3. Кинематическая схема станка 8

9 Цепь подач Вращение от шпинделя через цилиндрическую передачу 26 28, коробку подач, червячную передачу 39 41, зубчатое колесо 41 передается на рейку пиноли шпинделя. Тройным блоком обеспечивается получение трех механических подач: 0,125; 0,2; 0,315 мм/об. Включение механической подачи осуществляется рукоятками штурвального устройства в направлении «На себя». Тонкая ручная подача осуществляется маховиком при включении рукоятки в положение «Тонкий ручной подвод инструмента». Ручной подвод инструмента, а при необходимости и ручная подача, производятся рукоятками штурвального устройства (XI вал) при выключенной муфте А (движение рукояток «От себя») Цепь вертикального перемещения рукава Вертикальное перемещение рукава осуществляется посредством конической пары 16 17, которая передает вращение гайки винта подъема от электродвигателя М. Изменение направления перемещения рукава производится реверсом электродвигателя, а точная установка по высоте (опускание) осуществляется рукояткой поворота рукава, установленной на хвостовике подпружиненного зубчатого колеса Основание станка Основание станка выполнено в виде жесткой отливки. Для повышения устойчивости станка, а также для установки зеркала плиты в горизонтальной плоскости служат приставные опоры. На основании монтируется цоколь, в котором устанавливается колонна, вращающаяся на двух подшипниках. Колонна несет на себе бочку с рукавом и сверлильной головкой. К основанию крепится бачок для охлаждающей жидкости с насосом (поставляется по требованию заказчика) Бочка Бочка служит корпусом для ряда сборочных единиц: коробки скоростей, механизма переключения, механизма подъема, механизма зажима и электрооборудования. 9

10 Коробка скоростей Вращение от электродвигателя 1 (рис. 4) через муфту 2 передается на вал I и зубчатыми колесами 5 и 6 на вал II. Далее зубчатыми колесами 3, 4, 5, 20 с помощью четырехвенцового блока (колеса 16, 17, 18, 19) и двухвенцового (колеса 12, 13, вал III) вращение передается на зубчатое колесо 11 рукава (через зубчатое колесо 10 вала IV) Механизм подъема Механизм подъема (рис. 4) предназначен для механического подъема и опускания бочки с рукавом. Привод осуществляется от электродвигателя 1 через включенное зубчатое колесо 6 с муфтой 7 на коническую пару 14, 15. Коническое зубчатое колесо 14 связано с гайкой 9, которая, вращаясь по неподвижному винту 8, осуществляет вертикальное перемещение бочки вверх-вниз. Рис. 4. Коробка скоростей и механизм подъема бочки Для ручного опускания бочки предусмотрено подпружиненное коническое колесо, хвостовик которого выведен на переднюю 10

11 стенку бочки. Коническим колесом пользуются в случае горизонтального расположения шпинделя для облегчения установки на заданную координату и производят механический подъем бочки выше заданной координаты с последующим опусканием вручную. В механизме подъема на случай износа гайки 9 предусмотрена предохранительная гайка. При включении подъема (опускания) и появлении повышенного шума (муфта подъема оказалась не включенной) необходимо рукоятку установить обратно в нейтральное положение и снова включить подъем Механизм переключения скоростей Механизм переключения скоростей (рис. 5) предназначен для перемещения двух- и четырехвенцового блока коробки скоростей. Установка частот вращения шпинделя производится двумя рукоятками, расположенными на панельной стенке, посредством вилок 1 и 2. Рис. 5. Механизм переключения скоростей Механизм зажима Механизм предназначен для зажима бочки на колонне. Зажимразжим бочки производится рукояткой, расположенной на передней панели бочки. Рукоятка воздействует на кольцевую рейку 4 (рис. 6), которая поворачивает вал-шестерню 3, имеющий эксцен- 11

12 триситет, под действием которого и происходит затягивание клеммы бочки. Рис. 6. Механизм зажима бочки 2.4. Рукав Рукав (рис. 7) крепится к корпусу бочки и центрируется на ней деталью, представляющей собой одновременно червячное колесо поворота рукава. Рукав поворачивается вручную рукояткой. На валу 4 монтируется предохранительное устройство от перегрузок по крутящему моменту, настроенное на заводе-изготовителе на крутящий момент 90 Н м. При перегрузке устройство срабатывает, на что указывает: щелчок; прекращение вращения шпинделя под нагрузкой (без приложения нагрузки шпиндель вращается); лицевание толкателя 7 с полумуфтой 3 (при снятом кожухе). 12

13 Рис. 7. Рукав: 1, 3 полумуфты; 2 зубчатое колесо; 4 вал; 5 шайба; 6 пружина; 7 толкатель; 8 сепаратор; 9 шарик Приведение станка в рабочее состояние после срабатывания предохранительного устройства производится двумя способами: резким вращением вручную в сторону, противоположную вращению шпинделя, в момент срабатывания. Щелчок и лицевание толкателя 7 с полумуфтой 3 указывают на включение предохранительного устройства; многократным (5 6 раз) реверсированием вращения шпинделя станка при n = 1600 мин 1. ВНИМАНИЕ! Подрегулировка механизма предохранительного устройства с целью увеличения усилия срабатывания недопустима, так как приводит к поломке станка. Если срабатывание предохранительного устройства повторится, необходимо остановить шпиндель и устранить причины превышения крутящего момента Каретка Каретка (рис. предназначена для крепления и перемещения сверлильной головки по рукаву. Крепление головки на каретке осуществляется тремя болтами, вставленными в кольцевой Т-образный паз. Сверлильная головка поворачивается вручную при отжатых болтах. Каретка перемещается по рукаву на двух подшипниках 1 и 2. Зажим каретки на рукаве осуществляется эксцентриком 3, который воздействует на тягу 6 и прижим 7. При зажиме каретки на рукаве рукоятка 5 включает микропереключатель 4, который замыкает цепь электромеханического зажима колонны. 13

14 Рис. 8. Каретка 2.6. Сверлильная головка Сверлильная головка состоит из привода шпинделя, коробки подач, механизма подачи, штурвального устройства и механизма переключения подач Привод шпинделя Привод шпинделя (рис. 9) представляет собой механизм, передающий вращение с приводного вала на шпиндель и коробку подач через конические колеса 6, 11 и цилиндрические 3, 4. Механизм состоит из двух валов: горизонтального 12 и вертикального 5. Горизонтальный полый вал установлен на двух опорах и с левого торца снабжен зубьями, обеспечивающими зацепление с коническим зубчатым колесом, установленным в каретке. Перемещение сверлильной головки производится при вращении маховика посредством зубчатых колес 8, 9, 10, вала-шестерни 7, колеса 1 и рейки 2. 14

15 Рис. 9. Привод шпинделя Шпиндель станка 6 5 Рис. 10. Шпиндель Шпиндель (рис. 10) предназначен для передачи вращения инструменту, установленному в его корпусе. Шпиндель монтируется на двух радиальных подшипниках 4 высокого класса точности. Осевая нагрузка на шпиндель воспринимается соответственно направлению одним из двух упорных подшипников 3. Осевой люфт регулируется гайкой 1. Штырь 6 является жестким упором, ограничивающим ход шпинделя в его крайних положениях. Зубчатая рейка гильзы 2 шпинделя находится в постоянном зацеплении с реечным зубчатым колесом вала штурвального устройства. Шпиндель снабжен безударным выбивным устройством для удаления инструмента из конического отверстия. Инструмент удаляется под 15

16 действием кулачка 5 на его хвостовик в крайнем верхнем положении шпинделя при выдвинутом в крайнее левое положение штыре 6. Рис. 11. Коробка подач и механизм подачи Механизм подачи Коробка подач обеспечивает три механические подачи: 0,125; 0,2 и 0,315 мм/об. Механизм подачи состоит из червяка 6 (рис. 11), получающего либо механическое вращение от вала 3, либо ручное от маховика 7 тонкой ручной подачи. Червяк входит в зацепление с червячным колесом вала штурвального устройства. При необходимости тонкой ручной подачи рукоятку подач устанавливают ниже подачи 0,2 мм/об, что соответствует нейтральному положению (символ «Тонкий ручной подвод инструмента»). На станке имеется предохранительное устройство от перегрузок по осевой силе. При перегрузках подпружиненная полумуфта 2 проскальзывает по кулачкам неподвижной полумуфты 1, сжимая пружину 4 через регулировочную гайку 5. Механизм предохранительного устройства в цепи подач настроен на срабатывание при превышении максимально допустимого усилия подачи (5000 Н). Если при работе под нагрузкой подача многократно выключается вследствие срабатывания предохранительного устройства цепи подач, необходимо остановить шпиндель и устранить причины превышения осевого усилия Штурвальное устройство Штурвальное устройство (рис. 12) представляет собой валшестерню 7, вращающийся при включенной зубчатой муфте 8, не- 16

17 сущей на себе червячное колесо 6 и реечное зубчатое колесо, входящее в зацепление с рейкой, нарезанной на гильзе шпинделя. Кроме того, на этом же валу находится спиральная пружина 5, уравновешивающая шпиндель. Ручная подача шпинделя осуществляется вращением рукояток 9 при отключенной зубчатой муфте 8. Для включения механической подачи рукоятки 9 подаются на себя. Этим вводится в зацепление зубчатая муфта, передающая крутящий момент с червячного колеса на реечное зубчатое колесо, сообщающее в свою очередь через рейку осевое перемещение гильзы со шпинделем. Для отключения подачи необходимо рукоятки 9 подать от себя. Отключение подачи возможно также с помощью жесткого упора 4. При работе с жестким упором лимбом 2 устанавливается глубина сверления и кнопка 1 вводится в зацепление с лимбом. При достижении заданной глубины лимб штырем 3 находит на упор 4 и подача отключается предохранительным устройством. Рис. 12. Штурвальное устройство 17

18 3. ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ В время индивидуальной работы, пользуясь данными методическими указаниями и рекомендуемой литературой, накануне занятий ознакомиться с конструкцией станка, изучить его кинематику и управление. Ознакомиться со способами крепления заготовок на радиальносверлильных станках. Освоить наладку станка на сверление, зенкерование, развертывание, нарезание резьб в заготовке из стали или чугуна (режим резания установить по указанию преподавателя). В соответствии с индивидуальным заданием провести необходимые расчеты и наладить станок на сверление. 4. ИНДИВИДУАЛЬНОЕ ЗАДАНИЕ К НАСТРОЙКЕ СТАНКА Рассчитать частоту вращения шпинделя станка исходя из заданной скорости резания V (табл. 3). n p = 1000 V, мин 1, πd где d диаметр сверла, мм. Фактическая частота вращения шпинделя станка n ф выбирается равной n р или ближайшей большей или меньшей, обеспечиваемой коробкой скоростей станка. Большее значение n ф принимается в том случае, если фактическая средняя скорость резания будет превышать заданную не более чем на 5 % (В 5 %). Относительное отклонение B рассчитывается по зависимости B = V V ф V Определить основное технологическое время T o при сверлении отверстия глубиной l с подачей S ф и частотой n ф вращения шпинделя. L T о =, (3) n ф S ф где L = l 1 + l + l 2 расчетная длина пути сверла в направлении подачи, мм (рис. 1); %. (1) (2)

19 l 1 = t ctg φ величина врезания сверла, зависящая от глубины резания t (мм) и главного угла в плане φ, мм; l 2 перебег сверла, равный 2 5 мм. Номер варианта Т а б ли ц а 3. Варианты индивидуального задания по расчету основного времени при сверлении Диаметр отверстия d, мм Глубина сверления l, мм Скорость резания V, м/мин Угол 2, град П ри м еч а н и е. Подачу определяют ориентировочно из соотношения S = (0,01 0,03)d и корректируют по паспорту станка, приняв S ф. Как правило, меньшее значение S ф принимается при сверлении сталей, а большее чугунов. Вычертить схему сверления, показав численные значения ее составляющих, полученных в соответствии с расчетами по индивидуальному заданию. Рис. 13. Схема сверления к определению основного технологического времени Т о 19

20 5. СОДЕРЖАНИЕ ОТЧЕТА Порядок оформления отчета описан ниже. 1. Кратко изложить назначение радиально-сверлильного станка 2К52 и его устройство. 2. Записать уравнения баланса кинематических цепей главного движения и движения подачи в общем виде. 3. Вычертить схему сверления, выполнить расчеты по индивидуальному заданию и записать уравнения баланса кинематических цепей главного движения и движения подачи, обеспечивающих n ф и S ф. 6. ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ 1. Расшифруйте маркировку станка 2К Из каких основных узлов состоит радиально-сверлильный станок? Каково их назначение? 3. Каковы принадлежности и инструмент к сверлильному станку и их назначение? 4. Объясните работу основных механизмов станка. 5. Как подсчитать максимальную и минимальную частоту вращения шпинделя станка? 6. Как подсчитать максимальную и минимальную подачу? 7. Как производится ограничение глубины сверления при сверлении глухих отверстий? 8. Как производится реверсирование шпинделя при нарезании резьб? 9. Запишите зависимость по определению основного технологического времени и разъясните его сущность. ЛИТЕРАТУРА 1. Н ек ра сов, С. С. Обработка материалов резанием / С. С. Некрасов. М.: Агропромиздат, с. 2. Пуг а ч, Н. Ф. Технологическая практика в учебных мастерских: учеб. пособие / Н. Ф. Пугач, Н. А. Шилов. Минск: Ураджай, с. 3. Устройство и настройка вертикально-сверлильного станка 2А125: метод. указания / сост. Л. И. Савенок, И. А. Шаршуков; Белорус. с.-х. акад. Горки,

Технические характеристики:

| Основные параметры станка | |

| Класс точности станка | Н |

| Наибольший условный диаметр сверления в стали 45, мм | 35 |

| Наибольший условный диаметр сверления в чугуне, мм | |

| Диапазон нарезаемой резьбы в стали 45, мм | |

| Расстояние от оси шпинделя до направляющей колонны (вылет шпинделя), мм | 290..1000 |

| Наибольшее горизонтальное перемещение сверлильной головки по рукаву, мм | 710 |

| Наименьшее и наибольшее расстояние от торца шпинделя до плиты, мм | 1120 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола, мм | 15..630 |

| Наибольшее вертикальное перемещение рукава по колонне (установочное), мм | — |

| Наибольшее вертикальное перемещение стола по колонне, мм | 340 |

| Скорость вертикального перемещения рукава по колонне, м/мин | — |

| Угол поворота рукава вокруг колонны, град | 330 |

| Размер поверхности плиты (ширина длина), мм | 800 х 1500 |

| Подъемный стол | |

| Размер поверхности стола (ширина длина), мм | 450 х 800 |

| Угол поворота стола вокруг колонны, град | 360 |

| Угол поворота стола вокруг горизонтальной оси, град | 10 |

| Скорость перемещения стола по колонне, мм/мин | 314 |

| Шпиндель | |

| Наибольшее осевое перемещение пиноли шпинделя (ход шпинделя), мм | 325 |

| Обозначение конца шпинделя по ГОСТ 24644-81 | Морзе 4 |

| Частота прямого вращения шпинделя, об/мин | 35,5..1400 |

| Количество скоростей шпинделя прямого вращения | 8 |

| Частота обратного вращения шпинделя, об/мин | |

| Количество скоростей шпинделя обратного вращения | |

| Пределы рабочих подач на один оборот шпинделя, мм/об | 0,1..1,1 |

| Число ступеней рабочих подач | 6 |

| Перемещение шпинделя на одно деление лимба, мм | 1 |

| Перемещение шпинделя на оборот лимба, мм | 94,2 |

| Наибольший допустимый крутящий момент, кгс*см | 1800 |

| Наибольшее усилие подачи, кН | 8 |

| Зажим вращения колонны | Ручной |

| Зажим рукава на колонне | Ручной |

| Зажим сверлильной головки на рукаве | Ручной |

| Электрооборудование. Привод | |

| Количество электродвигателей на станке | 3 |

| Электродвигатель привода главного движения, кВт | 2,2 |

| Электродвигатель привода перемещения рукава, кВт | — |

| Электродвигатель привода перемещения стола, кВт | 0,56 |

| Электродвигатель привода гидрозажима колонны, кВт | — |

| Электродвигатель привода гидрозажима сверлильной головки, кВт | — |

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,125 |

| Электродвигатель набора скоростей, кВт | — |

| Электродвигатель набора подач, кВт | — |

| Суммарная мощность установленных электродвигателей, кВт | |

| Габариты и масса станка | |

| Габариты станка (длина ширина высота), мм | 1850 х 800 х 2430 |

| Масса станка, кг | 2100 |

Конструктивные особенности оборудования

Внешний вид

Радиально-сверлильный станок серии 2К52-1 необходим для обработки больших и средних заготовок в мелко- и крупносерийном производстве. Его конструкция позволяет выполнять сверление, зенкование, рассверливание и расточку отверстий.

На основание станка установлена колонна, к которой крепиться рукав. На последнем монтируется сверлильная головка. Она изготовлена из чугуна, внутри которой располагается шпиндельная головка, коробка передач и штурвальное устройство. Для работы оборудования в нише корпуса установлено электрооборудование.

Конструктивные особенности модели 2К52:

- возможность выбора модели с параметрами подключения к электросети 220, 380 или 600 В;

- дополнительно устанавливается электрический зажим колоны. Эта опция не идет по умолчанию, а является заказываемой;

- широкий диапазон реагирования частоты вращения шпинделя.

Блок управления располагается на лицевой стороне. Это позволяет быстро менять опции работы радиально-сверлильного станка 2К52.

Класс точности оборудования — ему присвоен индекс «Н». При этом шероховатость обрабатываемой поверхности равна от 80 до 20 мкм.

Сверлильный станок с ЧПУ 2р135ф2: характеристика

- Максимальный диаметр деталей, подвергающихся обработке не должен превышать 35 мм.

- Максимальный размер не превышает 24 мм.

- Максимальная фрезировальная ширина не превышает 60 мм.

- В процессе обработки участвует 6 инструментов.

- Частота оборотов шпинделя 12.

- Рабочая поверхность имеет следующие размеры – 710х400 мм.

- Частота оборотов шпинделя находится в пределах от 35 до 1600 за минуту.

- Количество подач по Z оси достигает 18.

- Рабочие подачи по Z оси находятся в пределах от 10 до 500 мм за минуту.

- Стол и салазки перемещаются со скоростью до 7000 мм за минуту, а в процессе фрезерования 2200 мм за минуту.

- Частота движения суппорта достигает 4000 мм за минуту.

- По габаритам станок обладает следующими параметрами 1800 мм на 2400 мм на 2700 мм.