Содержание

- Определения и схемы точечной и шовной сварки

- Точечная контактная сварка

- Шовная (роликовая) контактная сварка

- Пластическая деформация в зоне сварки

- Технологические возможности точечной и шовной сварки

- Технология точечной и шовной контактной сварки

- Требования к сварным конструкциям

- Подготовка к сварке

- Подготовка поверхностей деталей

- Сборка деталей под сварку

- Прихватка деталей

- Классификация сварочных машин

- Электроды сварочных машин

- Механизация и автоматизация шовной и точечной сварки

Точечная и шовная (роликовая) контактная сварка являются наиболее востребованными и распространёнными способами контактной сварки. Примерно, 90% всех сварных соединений, созданных при помощи контактной сварки, приходятся на долю точечной и шовной (роликовой) сварки, потому что в этих способах соединения деталей преимущества контактной сварки, приведённые на этой странице, проявляются наиболее полным образом. Далее рассмотрим суть, технологию каждого из этих видов сварки и необходимое для этого оборудование.

Шовные машины-клещи

Кроме стационарных сварочных машин, производители выпускают также переносные, или подвесные устройства. Они предназначены для сваривания тонкостенных изделий сложной конфигурации. Источник питания по-прежнему размещается на полу цеха, а ролики и устройство прижима смонтированы на подвижных клещах. Клещи с помощью шарнирного пневмопривода устанавливаются в положение, необходимое для работы.

Определения, особенности и схемы точечной и шовной сварки

Точечная контактная сварка

Точечная сварка — это вид контактной сварки, при котором сваривание деталей происходит по отдельным участкам касания несколькими точками с определённым шагом. На рисунке а) слева показана схема точечной сварки. Свариваемые детали (поз. 1) собираются внахлёст и помещаются между электродами, (поз 2) сварочной машины. Один из электродов приходит в движение и воздействует на деталь с усилием Fсв.

После некоторой выдержки, необходимой для обеспечения надёжного электрического контакта, на электроды подаётся электрический ток напряжением 5-6 В со вторичной обмотки сварочного трансформатора (поз. 3) или выпрямителя. Кратковременный мощный импульс сварочного тока, продолжительностью 0,01-0,1с, обеспечивает очень быстрый, почти мгновенный нагрев и образование зоны расплавления — жидкого ядра (поз. 4), общего для обеих деталей.

Нагрев сопровождается пластической деформацией металла при сварке и вокруг жидкого ядра образуется уплотняющий поясок (поз. 5), который предохраняет жидкий металл от разбрызгивания и взаимодействия с окружающей средой. Поэтому, специального слоя защиты, например, как при сварке в среде углекислого газа, или в среде аргона, не требуется.

После прекращения подачи тока жидкий металл быстро охлаждается и кристаллизуется, между деталями возникает прочная металлическая связь. Усилие с электродов снимают не сразу, а спустя некоторое время, что обеспечивает кристаллизацию под давлением — проковку и отсутствие дефектов в сварном шве (горячих и холодных трещин, усадочных раковин, остаточных напряжений). В ряде случаев силу воздействия на этой стадии процесса увеличивают в 2-3 раза, т.е., фактически, используется ковочное усилие.

Для увеличения производительности сварки на одной из деталей предварительно формируют выступ (поз. 6 на схеме б). Форма выступа полукруглая или трапецеидальная. Такой способ называют точечной рельефной сваркой. Выступ ограничивает начальную площадь контакта, благодаря чему появляется возможность повысить плотность тока в зоне контакта деталь-деталь, используя при этом электроды с большой площадью поверхности. В результате нагрева выступ постепенно деформируется и в конце процесса получается ядро, как при обычной точечной сварке. Можно вести сварку одновременно по нескольким выступам.

Если доступ электродов затруднён к одной из деталей, то целесообразно применить одностороннюю точечную сварку. Её схема показана на схеме в) рисунка слева. В этом случае собранные под сварку детали устанавливаются на медную подкладку (поз.7) и детали прижимаются к ней двумя электродами, расположенными со стороны одной из деталей.

Шовная (роликовая) контактная сварка

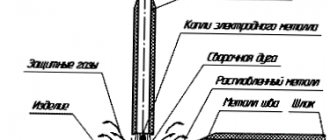

Шовной сваркой называют способ контактной сварки, при котором подведение тока и перемещение деталей происходит при помощи вращающихся дисковых электродов-роликов (поз.8 на схеме г), также распространено название роликовая сварка. Как и при точечной сварке, нагревание металла происходит при помощи кратковременных импульсов электрического тока, повторяющихся через равные промежутки времени. В результате образуется ряд точек. Если промежуток между импульсами достаточно мал, точки взаимно перекрываются, образуя герметичный сварной шов.

Различают непрерывную и шаговую контактную сварку. При непрерывной сварке ролики вращаются без остановок, а при шаговой сварке ролики останавливаются в момент прохождения импульса тока и проковки соединения, благодаря чему уменьшается износ роликов, остаточные напряжения и деформация при сварке и снижается склонность к образованию дефектов в сварном шве, прежде всего, горячих трещин и раковин.

В большинстве случаев, детали при шовной сварке собирают внахлёст, но, также используется сварка встык, которая обеспечивает большую прочность сварных соединений (схема д). При такой сварке часто используют накладки из фольги (поз. 9) для получения полного проплавления свариваемых деталей.

Пластическая деформация в зоне сварки

Пластическая деформация свариваемого металла — это одна из особенностей всех видов контактной сварки. На первом этапе происходит, в основном, деформация микронеровностей, степень которой в контакте деталей достигает до 70%. Эта деформация облегчается, если на этой стадии используются повышенные усилия обжатия или дополнительной воздействие электрическими импульсами для образования хорошего электрического контакта. При подаче тока происходит быстрый разогрев металла, его сопротивление пластическому деформированию уменьшается, а скорость микропластической деформации увеличивается и к моменту начала плавления металла, степень его деформации приближается к 100%.

С момента нагревания начинает развиваться объёмная пластическая деформация металла. Причиной её возникновения является внешнее (сварочное) усилие и внутренне, связанное с неравномерным температурным полем и несвободным тепловым расширением металла. Эти усилия становятся причиной неравномерного объёмного сжатия металла в зоне сварки.

На стадии остывания и кристаллизации возникает сокращение объёма металла и в зоне сварки формируются остаточные напряжения растяжения, которые могут привести к образованию холодных трещин в металле и снизить эксплуатационные характеристики конструкции.

Особенность деформации металла при охлаждении состоит в том, что быстрее всего объём металла сокращается вблизи оси, в результате чего снижается давление в центре и возникает возможность обратной деформации — от края соединения к его центру. Обратная деформация способствует снижению напряжений и склонности к формированию несплошностей, особенно при действии на этой стадии повышенных ковочных усилий.

По окончанию процесса сварки, на поверхности шва остаются вмятины, глубиной 10-15% от толщины свариваемого металла.

Считается, что одним из условий устойчивого процесса сварки (отсутствие выплеска металла) является определённая степень пластической деформации. Степень этой деформации возрастает при использовании повышенных сварочных усилий, применении мягких режимов, предварительного подогрева деталей и других технологических приёмов.

Наиболее сильная степень деформации появляется при рельефной сварке сразу после включения тока. В некоторых случаях течение металла вдоль поверхности деталей может обеспечить их прочное соединение и без расплавления в кольцевой зоне по периферии контакта (см. схему б на рисунке выше).

Пластическая деформация при контактной сварке не удаляет оксидные плёнки с поверхностей металла. Лишь на начальном этапе микропластическая деформация способствует разрушению этих плёнок. Окончательное же удаление их частей происходит в расплавленном металле под действием электродинамических сил.

Технологические возможности точечной и шовной контактной сварки

Точечная и шовная (роликовая) виды контактной сварки обладают широкими технологическими возможностями, так как позволяют соединять между собой почти все конструкционные материалы с большим диапазоном толщин.

На практике широко применяется контактная сварка меди и медных сплавов, сварка титана и магния, сварка алюминия, сварка никеля и никелевых сплавов, легированных сталей. Некоторые трудности возникают при сваривании тугоплавких металлов, например, молибдена и связаны они с низкой стойкостью электродов из-за высокой температуры на их рабочей поверхности.

Кроме того, возможна сварка металлов с антикоррозионным покрытием — оцинкованных, алитированных и никелированных сталей и даже металлы с неметаллическими изоляционными покрытиями, а также композиционные материалы. Но, соединяя все перечисленные разнородные материалы, следует учитывать, что точечная сварка допускается для сварки только однородных материалов или сплавов на одной основе, например сварку малоуглеродистой стали с коррозионностойкой. При сварке этим способом разнородных материалов, в частности, магния с алюминием, в сварном шве формируется большое количество интерметаллидов, и механические свойства соединения будут невысокими.

Диапазон свариваемых толщин составляет 20мкм — 30 мм для точечной сварки и 8-10 мм для шовной сварки. Чаще всего сваривают металлы одинаковой толщины, но возможна сварка деталей разной толщины, при этом, толщина одной из них может превосходить другую в 20 и более раз. Сварные соединения обладают весьма высокими показателями прочности. При этом прочность точек на отрыв в 2-4 раза меньше прочности на срез.

Технология точечной и шовной контактной сварки

Требования к сварным конструкциям

Одно из главных требований — это возможность лёгкого подхода электродов к зоне сварки (узлы «открытого» или «полуоткрытого» типа). Наиболее удобны для сварки открытые панели, наименее удобны — узлы коробчатой формы, обечайки, трубы небольшого диаметра и другие.

Обычно точечной и шовной сваркой соединяются листовые и профильные детали. Если к изделию не предъявляется требований по герметичности, то применяют точечную сварку. Если необходимы прочные и плотные швы — используют шовную сварку. Если доступ к зоне сварки затруднён, то используют одностороннюю сварку.

Согласно ГОСТ 15878, различают основные конструктивные элементы соединений для групп А и Б, см. рисунок выше. Соединения группы А обладают большей прочностью благодаря большому диаметру ядра. На прочность и герметичность сварных швов наибольшее влияние оказывают диаметр ядра (для точечной контактной сварки) и ширина шва (для шовной контактной сварки). Фактический диаметральный размер ядра должен быть не меньше указанного в таблице ниже:

При наладке режима, диаметр ядра устанавливается на 15-25% выше указанного в таблице для того, чтобы компенсировать колебания различных параметров режима, например, уменьшение силы тока, состояние поверхностей деталей и др. Современные сварочные машины позволяют в некоторых случаях уменьшить диаметр ядра на 20-30%.

Глубина проплавления (относительная высота ядра) составляет 20-80% от толщины детали. Но при сварке титановых сплавов, из-за их низкой теплопроводности, глубина проплавления может достигать 95%. В среднем, для большинства сплавов оно составляет 50%.

Глубина вмятины g не должна превышать 20% от толщины деталей при их равной толщине. Если свариваются детали разных толщин, вмятина на тонкой детали может достигать 30%.

Минимальное расстояние (шаг) между центрами соседних точек tш выбирается из условий ограничения шунтирования тока при сохранении высокой прочности шва.

Перекрытие литых зон герметичного шва f должно составлять 25% длины литой зоны l, или чуть больше. В среднем, величина перекрытия составляет 50%.

Максимальная величина нахлёста В — это наименьшая величина сопрягаемой части соединяемых деталей. Расстояние между осями соседних рядов С на 20% превышает шаг.

Размеры конструктивных элементов увеличиваются при росте толщины деталей. При сварке деталей разной толщины, размеры выбирают исходя из более тонкой детали.

Рельефную сварку чаще всего используют при сварке стальных деталей, при этом за один импульс можно сварить до 20 рельефов. Основные виды рельефов, применяемых на практике, показаны на рисунке ниже:

Размеры сферических рельефов, формы пуансонов и матриц указаны на рисунке ниже:

При этом диаметр ядра, в большинстве случаев, на 20-50% превышает величину dр. Допуски на высоту и диаметр рельефа составляет ±0,05 и 0,1мм, если толщина деталей не превышает 1,25мм и ±0,12 при толщине деталей, превышающей 1,25мм. Размеры соединений приведены в таблице:

Подготовка к сварке

Технологический процесс изготовления сварных узлов включает в себя целый ряд различных операций, выполняемых в строгой последовательности. Для получения качественного соединения очень важны подготовительные операции: подготовка поверхности, сборка и прихватка.

Подготовка поверхностей деталей

Цель этой операции состоит в очищении свариваемых участков от оксидных плёнок. Для этого проводят две ступени очистки поверхности. Сначала поверхность обезжиривают в растворах карбоната натрия (для сварки титана и легированных сталей) или в растворах щёлочи и органических растворителях (для сварки алюминия, магния и их сплавов). Малоуглеродистые стали в условиях массового производства часто не обезжиривают.

Далее удаляют оксидные плёнки химическим или механическим путём. Механическую обработку проводят чугунной или стальной дробью (только для сварки стальных и титановых деталей) или механическими щётками (этот способ подходит для большинства свариваемых материалов). Механические способы очистки достаточно универсальны, но весьма ограничены из-за высокой активности поверхности. Срок хранения, например, для алюминиевых и магниевых сплавов 1-5 суток, в зависимости от условий хранения.

Химическая обработка применяется для всех металлов и позволяет получить достаточно чистую и относительно малоактивную поверхность. К примеру, сроки хранения обработанных алюминиевых и магниевых деталей составляют 15-30 суток.

Сборка деталей под сварку

При сборке деталей достигается их взаимное расположение, обеспечивающее минимальные зазоры между ними. Если детали не взаимозаменяемы, их подгоняют в ходе предварительной сборки, после чего подготавливают поверхности и выполняют окончательную сборку.

Большие зазоры увеличивают вероятность появления таких дефектов в сварном шве, как непровары, общее коробление сварного шва, выплески жидкого металла. Допускаемая величина зазора зависит от режима сварки, жёсткости свариваемой конструкции и длины этого зазора. При толщине свариваемых деталей 1мм на обычных режимах зазоры не должны превышать 0,4мм при длине 100мм и 1,2мм при длине 300мм.

Если толщина деталей 3мм, зазоры необходимо уменьшить до 0,3 и 0,9мм соответственно. Сборку выполняют по разметке, с помощью шаблонов и в специальных приспособлениях.

Прихватка деталей

Эта операция необходима для обеспечения точной фиксации свариваемых деталей и снижений остаточных деформаций после сварки. Прихватки выполняют с определённым шагом в отдельных точках. Для точечной контактной сварки шаг прихваток составляет 10-30см, для шовной сварки — 2,5-10см.

Для уменьшения коробления свариваемого узла прихватки выполняют в определённой последовательности. Последовательность выполнения прихваток на некоторых типах конструкции показана на рисунке:

Выбор режимов сварки

При точечной и шовной контактной сварке существует много возможностей управления термодеформационным циклом, например, путём изменения режимов на стадиях нагрева и охлаждения, сводя, таким образом, до минимума изменение структуры и свойств исходного материала, образование остаточных напряжений и износ рабочей поверхности электродов.

К основным показателям режима сварки на стадии нагрева относятся сила тока, время его воздействия и сварочное усилие. На стадии охлаждения — усилие проковки и время его приложения. Значения того или иного параметра может быть постоянным или меняться на каждой стадии по определённой программе. Это, в первую очередь, зависит от свойств свариваемого металла и его толщины. К примеру, с увеличением толщины металла увеличивается диаметр ядра, и возрастают остальные параметры. Ориентировочные режимы сварки для тех или иных металлов и сплавов представлены в таблицах ниже:

Обработка соединений после сварки

Для повышения циклической прочности в ряде случаев после точечной контактной сварки под нахлёстку вводят клей холодного, или горячего твердения (в последнем случае требуется термообработка при температуре 120-170°C). Вместо нанесения клея часто выполняют пропайку сварного соединения медными или серебряными припоями узлов из титановых и жаропрочных сплавов. При помощи этого приёма добиваются повышения циклической прочности в 2-3раза и коррозионной стойкости благодаря герметизации зазора.

При недопустимой степени коробления сварного узла соединение нагревают и выполняют правку с приложением внешнего усилия. Узлы с базовыми и посадочными поверхностями в некоторых случаях проходят механическую обработку (фрезерование, точение и др.).

Оборудование и приспособления

Для машин общего назначения ГОСТ 297—80 устанавливает, в частности, следующие основные параметры.

- Наибольший вторичный ток. Это ток, который проходит во вторичном (сварочном) контуре при его коротком замыкании на максимальной ступени регулирования при номинальных значениях раствора и вылета сварочного контура.

- Номинальное и (или) наименьшее и наибольшее усилия сжатия электродов — для точечных, шовных и рельефных машин.

- Требования к геометрическим параметрам электродов и консолям машины (размеры контура относятся к наиболее важным параметрам машины; контуры состоят из жестких и гибких токоведущих элементов, которые соединяют вторичные витки сварочного трансформатора с оснасткой машин).

Оснастка машин включает консоли, электрододержатели, электроды, токоподводящие губки и другие элементы, размеры и конструкция которых может меняться в зависимости от конструкции изделия. На этих элементах иногда устанавливают приспособления, фиксирующие или поддерживающие свариваемые, детали, загрузочные или съемные механизмы. Вторичный контур характеризуется такими параметрами:

- активное сопротивление;

- индуктивное сопротивление;

- полное сопротивление в режиме короткого замыкания.

В состав точечных, рельефных, шовных, подвесных и многоэлектродных машин входят приводы сжатия. В период протекания сварочного тока эти приводы формируют на электродах постоянное или изменяющееся во времени сварочное усилие. В необходимых случаях такие приводы создают на электродах усилие предварительного обжатия (до включения тока) и ковочное усилие (после выключения тока), превышающие уровень сварочного усилия. В большинстве машин приводы сжатия являются пневматическими, реже – пружинными.

Привода вращения роликов шовных машин – обеспечивают передвижение свариваемых деталей на шаг точек. Вращение роликов может быть непрерывным и прерывистым. Приводным может быть один из роликов, а в некоторых случаях крутящий момент передается сразу на оба ролика.

Электроды для точечной сварки и ролики для шовной сварки состоят из: рабочей части, части, обеспечивающей соединение с машиной, и средней (основной) части. Рабочая часть обеспечивает непосредственный контакт (электрический и механический) электрода со свариваемыми деталями и имеет рабочую поверхность, форма и размеры которой являются важной технологической характеристикой электрода (ролика). В настоящее время наиболее распространены две формы рабочей поверхности: плоская (цилиндрическая у роликов) и сферическая. Основной функцией электродов и роликов является подвод тока к деталям и передача к ним сварочного усилия. Внутренняя часть большинства электродов для точечной сварки имеет канал для подачи охлаждающей воды. Внутри охлаждающего канала находится трубка, по которой поступает вода.

Оборудование для точечной и шовной контактной сварки

Современное оборудование для точечной и шовной контактной сварки — это комплекс элементов для решения технологических задач. В состав оборудования входит сама сварочная машина, средства механизации и автоматизации процессов сварки и систему управления всеми этими устройствами.

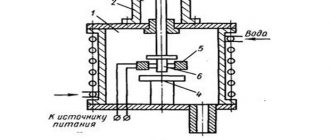

Схема машины для точечной сварки показана на рисунке выше. В составе машины две основные части. Первая — это механическая с элементами конструкции, которые обеспечивают жёсткость и прочность машины (корпус, кронштейн и т.п.) и приводами для передачи усилия и перемещения деталей. Вторая часть электрическая, в составе которой имеется источник сварочного тока (сварочный трансформатор, выпрямитель, аккумуляторы тока — батареи конденсаторов, инверторы — преобразователи частоты и т.д.) и вторичный контур с токоподводами — консолями, электродержателями и электродами.

Средства механизации и автоматизации представляют собой приспособления к универсальным машинам или устройства, обеспечивающие подготовку изделия к сварке, сборку, прихватку, установку, перемещение и съём узла.

Система управления необходима для задания программы работы (режимов сварки, очерёдности выполнения операций, контроля и автоматической регулировки параметров технологического цикла, сбора и обработки информации о состоянии оборудования и качества изделия).

Классификация сварочных машин

Сварочные машины для контактной роликовой и шовно сварки производят в разных странах, но их все можно классифицировать по различным признакам:

1. По способу сварки. Различают машины для точечной, рельефной и шовной сварки.

2. По назначению. Бывают универсальные машины (общего назначения) и специализированные (обычно, по типу узла или сортамента).

3. По способу установки. Различают стационарные и передвижные машины.

4. По роду питания. Существуют машины переменного тока, машины низкочастотные и постоянного тока, конденсаторные машины.

5. По виду привода усилия. Машины могут быть рычажные, пружинные, пневматические, гидравлические, электромеханические и др.

6. По степени автоматизации. Машины бывают неавтоматические, полуавтоматические и автоматические.

Электроды сварочных машин

Электроды сварочных машин — это весьма важный элемент, ведь именно от их стойкости зависит производительность точеной и, особенно, шовной контактной сварки. Основные требования к материалам электродов изложены в ГОСТ 14111. Для сварки алюминиевых сплавов и подобных материалов это, прежде всего, тепло- и электропроводность. Среди предъявляемых требований также сопротивление пластическим деформациям при температуре 300-500°C (для сварки жаропрочных сталей).

Для изготовления электродов применяют такие материалы, как медные сплавы. В качестве электродных вставок применяют чистые тугоплавкие металлы — молибден и вольфрам. Отдельную группу представляют материалы, упрочнённые частицами оксидов (Al2O3, CrO3), карбидов и нитридов, обладающих высокой жаростойкостью и электропроводностью.

Для сварки медных сплавов и сплавов алюминия применяют электродные материалы с высокой электропроводностью, для сварки жаропрочных сплавов — с высокой твёрдостью при больших температурах (около 500°C).

Механизация и автоматизация шовной и точечной контактной сварки

Сварочные машины для точечной и шовной контактной сварки обеспечивают почти полную автоматизацию процесса. Для уменьшения длительности вспомогательных операций и повышения производительности всего процесса используют различные механизированные приспособления, машины-автоматы, автоматические линии и промышленные роботы.

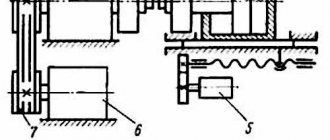

К сборочно-сварочным приспособлениям относятся кондукторы, стапели, сборочные стенды, на которых выполняют сборку, прихватку и сварку изделий. На практике также нашли широкое применение поддерживающие (выравнивающие) приспособления, при помощи которых можно сориентировать свариваемый узел относительно электродов или роликов сварочной машины. Примерная схема подобного приспособления показана на рисунке.

Автоматические линии востребованы в автомобилестроении, при производстве сельскохозяйственной техники, в вагоностроении, в электронике, при производстве трубных заготовок и в других областях при массовом производстве.

Роликовый стенд для контактной сварки

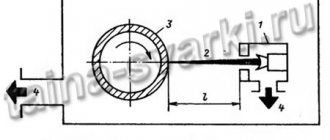

Для сваривания конструкций в форме цилиндра (или системы сопряженных цилиндров), используют роликовые стенды. Они отличаются большим вылетом кронштейнов роликов, что позволяет сваривать достаточно крупные и протяженные конструкции. Стенд оснащен большим числом регулируемых опор, позволяющих закрепить цилиндрические заготовки разной длины и диаметра. Роликовые электроды приводятся в движение червячной передачей. Заготовки вращаются на стенде, и таким образом ролики проходят всю линию шва. На стендах получают ровные и герметичные швы высокой прочности.

Роликовый стенд для контактной сварки

Промышленное применение точечной и шовной сварки

Из-за высокой производительности и качества сварных соединений, эти способы сварки являются одними из наиболее перспективных, в первую очередь, в условиях массового производства. Среди механизированных способов сварки контактная уверенно занимает первое место. Наиболее широкое применение эта сварка нашла в автомобилестроении. Не меньшее применение она находит и вагоностроении, при соединении обшивки вагона с рамой.

Другими областями массового применения являются производство комбайнов и тракторов, бытовых приборов, электроники, спортинвентаря и в строительстве при изготовлении строительных панелей, каркасов. Отдельное место точечная и шовная сварка занимает при изготовлении металлоконструкций ответственного назначения, например, при производстве современных авиалайнеров.

В приборостроении при помощи этого вида сварки изготавливают чувствительные элементы, корпуса приборов, реле. В электронике при изготовлении выводов интегральных схем, проводников, электронно-оптических систем.

Рельефную сварку используют при изготовлении арматуры железобетона, сеток, решёток, соединений крепёжных деталей и штуцеров, шипов с листами, тормозных колодок автомобилей, сепараторов шарикоподшипников и т.д.

При помощи шовной контактной сварки можно получить прочные соединения, работающие при высоком давлении и в условиях глубокого вакуума, к примеру, топливные баки автомобилей и сельхозтехники, барабаны стиральных машин, корпуса холодильников и различных ёмкостей (огнетушителей, бидонов, сифонов и др.). При этом, скорость сварки герметичных швов достигает 10-15 м/мин.

Режимы сварки

Режимы шовной прерывистой (многоимпульсной) сварки сталей приводятся в табл. XIII.16 и XIII.17; сварки алюминиевых сплавов — в табл. XIII.18.

Малышев Б.Д. Сварка и резка в промышленном строительстве т.1. -M. 1989

См. также: Контактная сварка, Требования к сварным конструкциям при точечной и шовной сварке, Контроль качества соединений точечной и шовной сварки, Промышленное применение точечной и шовной сварки, Механизация и автоматизация точечной и шовной сварки

Контроль качества сварных соединений

Контроль качества сварки при шовной и точечной контактной сварке имеет особо важное значение, поскольку процесс протекает очень быстро и характер формирования соединения скрыт от внешнего наблюдения. К образованию таких дефектов в сварном шве, как непровары, могут приводить различные факторы. Это и состояние поверхностей деталей и электродов, качество сборки, непостоянство режимов сварки. Кроме непроваров, при сварке могут возникать горячие трещины, выплески металла и раковины.

Наибольшую опасность представляют непровары, они существенно снижают эксплуатационные характеристики соединения, такие как прочность и герметичность. Наружные и внутренние выплески металла ухудшают внешний вид изделия и могут засорять магистрали. Трещины и раковины могут влиять, в основном, на герметичность и, в меньшей степени на прочность, поскольку находятся вне зоны наибольших рабочих напряжений.

При контактной сварке обычно применяют комплексный контроль соединений, начиная с контроля оборудования, приспособлений, состояния поверхностей деталей и электродов, проверки качества сборки и заканчивая контролем самого сварного соединения.

Контроль готового сварного соединения достаточно сложная задача при контактной сварке. Для этого применяется радиографический метод контроля рентгеновскими лучами. С помощью этого метода неразрушающего контроля хорошо выявляются трещины, раковины, выплески.

Итоги

Применение контактной сварки из инвертора своими руками позволяет соединять металлы и сплавы разных марок с помощью высокой температуры электрического тока, провоцирующей пластическую деформацию зоны контакта деталей при их сжатии.

Технология контактной сварки имеет широкую область применения: активно применяется в быту и промышленных масштабах при изготовлении больших партий однотипных изделий из металла.

Важно соблюдать технологию, нанести на схему обозначение контактной сварки, применить рекомендуемые производителем электроды, правильно выбрать режимы работы агрегата, тогда сварные швы приобретут высокое качество и долговечность.