Материалы из полимеров довольно давно присутствуют в нашей жизни, и теперь их можно найти в любой отрасли. Но за счет того, что пластик не разлагается обычным образом, он приносит огромный ущерб окружающей среде.

Положительным же фактором считается возможность его вторичной переработки. Для этого пластик вначале подготавливается и приводится в нужное для него состояние, потом его начинают измельчать. Чтобы это осуществить, были созданы специальные приборы — дробилки (шредеры, станки, специальные измельчители). Сделать любой из них можно и самостоятельно.

Разновидности измельчителей

Существует всего три варианта таких устройств, которые отличаются возможностью переработки того или иного полимерного материала.

Они разделены на варианты:

- Конструкция похожа на V-образное лезвие на паре ножниц и подходит для измельчения пластмасс, таких как акрил, фольга и нейлон.

- Этот тип в основном используется на заводах по производству пластмасс, но также и на перерабатывающих заводах.

Они предлагаются в различных исполнениях: молотковые, конусные или щековые дробилки. Они используются для обработки больших пластмассовых изделий, таких как оконные профили.

- Наиболее распространенный вариант имеет вращающуюся конструкцию и используется для обработки тонкостенных пластиков, таких как бутылки и пенопласты.

Пластиковый измельчитель позволяет его владельцу вносить свой вклад в окружающую среду и даже зарабатывать деньги. Вращающаяся версия дробилки обычно используется для бытовых целей. Его конструкция состоит из ротора, на котором надежно закреплены ножи.

После включения (и может работать как с жидкотопливным двигателем, так и с обычным электродвигателем) ось ножа начинает вращаться, так что сырье измельчается в таком устройстве под действием быстрых и сильных ударов.

На нижней стороне корпуса дробилки находится решетка с определенным размером ячеек. Это определяется конечным диаметром фракции.

Сырье в устройстве обрабатывается до нужного размера и выходит через это сито.

Для сборки сварочного аппарата в домашних условиях требуются определенные навыки работы со сварочным аппаратом.

Пластиковый измельчитель состоит из таких элементов, как, например, .

Так как это основа всей машины, их следует выбирать только в соответствии с качеством и различными конфигурациями зубьев, что позволяет лучше измельчать отходы;

- Лучший способ управления — использовать вариант с электродвигателем. Причиной тому является больший выбор и возможность использования не только на открытом воздухе, но и в самом помещении;

- ось пилы;

- Металлический профиль также необходим для изготовления рамы и рамы;

- различные крепежные элементы;

- воронка, через которую проходит обрабатываемый материал, и защитный кожух;

- Для соединения ротора требуется специальный ремень, а также шкив и несколько подшипников.

Неправильный выбор пилы для дробилки может привести к дисбалансу в оси, что приведет к вибрации и более быстрому износу конструкции.

Материалы и инструменты для изготовления

Чтобы собрать измельчитель пластика своими руками, потребуются знания в области сварки, а также терпение. Нелишним будет сварочный агрегат. Самодельные дробилки для пластика состоят из следующих частей:

- Элементы для крепежа (саморезы для металла, шайбы, гайки).

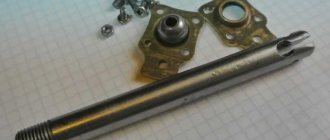

- Металлическая ось, на которую крепятся пилы агрегата.

- Дисковые пилы. Лучше выбирать примерно 20 резаков для глубокого дробления пластика. Правильная конфигурация зубчиков и оптимальное их число позволят агрегату измельчать эффективнее.

- Шкив, 2 подшипника и ремень, объединяющий работу электродвижка и ротора в дробилке.

- Привод. В продаже представлены разные по мощности виды устройства. С электрическим движком агрегата можно работать в помещении и на улице.

- Труба или профиль из металла для осевой рамы и каркаса.

- Емкость подачи пластикового сырья, защитный кожух. Смастерить их своими руками можно из листовой оцинковки при помощи ножниц по металлу, тисков и молотка.

Изготавливаем дробилку самостоятельно

Стеллаж своими руками: варианты и схемы как сделать быстро и просто сделать качественный стеллаж

Владельцы, которые решили самостоятельно собрать измельчитель пластика, могут найти в сети массу вариантов этого полезного приспособления и выбрать из них наиболее подходящий. Изготовить этот аппарат своими руками не так сложно — нужно только запастись терпением и иметь минимальные навыки работы. Собрать высокопроизводительный агрегат для переработки пластмассы можно без использования специального оборудования. Для выполнения работ понадобится только сварочный аппарат или бытовой инвертор.

Инструменты

Каждый мастер может по своему усмотрению внести в приведенную ниже схему изменения, однако в любом случае самодельная дробилка для пластика будет включать в себя следующие обязательные элементы:

- Привод. Обычно в качестве него используют электромотор. Если у вас не окажется ненужного, то можно пойти в магазин и там найти среди предлагаемого ассортимента недорогую модель, обладающую нужной мощностью. Дробилка, оснащенная электрическим приводом, выгодна еще и тем, что имеет более тихий ход, поэтому пользоваться ею можно не только на улице, но и внутри помещения.

- Дисковая пила. На неё будут возложены функции по переработке пластикового мусора. Позаботьтесь о том, чтобы у вас было достаточное количество пил с разной формой зубьев, чтобы вы могли качественно измельчать отходы. С учетом стоящей задачи идеально, если на одну ось вы установите не менее 20 пил.

- Рабочая ось, предназначенная для установки пил.

- Металлический профиль, который можно заменить трубой подходящего диаметра. Из неё будет изготовлена опорная рама и каркас дробилки.

- Защитный кожух и бункер подачи. Для их изготовления вы можете использовать листовую оцинковку. Еще вам понадобится и специальный инструмент — ножницы по металлу, молоток и тиски.

- Шкив, пара подшипников и специальный ремень, который будет поддерживать взаимодействие между электромотором и ротором.

- Различные виды крепежа — саморезы по металлу, шайбы и гайки.

Изготовление дробилки

После того как вы решите вопрос с материалами и инструментами, можно переходить непосредственно к процессу изготовления дробилки.

Начинается процесс с изготовления режущего блока. Берём ось и надеваем на неё дисковые пилы

Обращаем внимание, что посадочное место пилы должно иметь тот же диаметр, что и ось. Убедитесь, что между импровизированными ножами останется достаточно места для размещения металлических шайб

Для обеспечения надежности крепления пил на концы нужно надеть гайки. После этого можно устанавливать саму ось на шкив. На неё нужно надеть два подшипника, тогда конструкция будет свободно вращаться.

На следующем этапе начинаем делать опорный каркас. Берём сварочный аппарат и делаем прямоугольную раму, используя металлический уголок, профиль или трубу. Далее к ней нужно приварить ножки, заранее рассчитав их высоту. Прямо на каркас укладываем лист металла и привариваем его к раме. В листе нужно проделать отверстие, которое должно быть того же размера, что и режущий блок. Теперь можно установить двигатель, который размещаем неподалеку от ножей.

После того как работа по изготовлению каркаса будет завершена, переходим к заключительному этапу сборки измельчителя. Берём защитный кожух, надеваем его на ножи, а сверху крепим бункер, через который будет подаваться сырье для измельчения. Не забудьте проделать в кожухе отверстие для последующего соединения оси со шкивом. Далее нужно надеть специальный ремень, которым будет соединен вал мотора с режущим блоком. На этом работу по изготовлению дробилки для пластика своими руками можно считать завершенной.

Принцип действия дробилки

Измельчение пластиковых отходов происходит при их прохождении через режущий механизм устройства. Для этого используются конструкции с одним или двумя валами, на которых размещены ножи, разрезающие пластик на мелкие куски. Получение крошки необходимого размера достигается установкой сита в выходном отверстии. На производительность устройства влияют следующие характеристики: число оборотов, количество ножей, мощность двигателя. Для измельчения эластичных пластиковых отходов вместо вальной конструкции используются специальные ножницы, решающие проблему наматывания сырья на вал.

Конструкция устройства

Как сделать пенопласт своими руками

Чтобы собранный своими руками измельчитель для пластика работал с наибольшим КПД, выберете конструкцию, подходящую для утилизации того мусора, с которым вы собираетесь работать. Установки различаются по сложности и оборудованию (сетки-фильтры, подшипниковые узлы, тип пил, подпрессовщики и т.д.)

Одновальные

Это самая простая конструкция, в которой оснащённый режущими кромками ротор вращается внутри неподвижного корпуса. Отходы попадают в устройство через загрузочное окно. Измельчённое сырьё под действием собственного веса просеивается через сито.

Чтобы утилизация шла быстрее, большинство роторных одновальных шредеров оснащаются гидравлическим подпрессовщиком. Это устройство прижимает куски мусора к ножам ротора, снижая риск проскальзывания кусков пластика.

Зубья одновального шредера

Некоторые устройства дополнительно оборудуются пневматической системой выгрузки сырья. Одновальная конструкция хороша простотой, надёжностью и лёгкостью сборки. Лучше применять её для первичного измельчения особо твёрдых полимеров.

Двухвальные

Двухвальный шредер

В более сложном шредере два ротора, установленные в одном корпусе, вращаются навстречу друг другу. Такая конструкция позволяет обойтись без прессующего элемента, так как отходы затягиваются в щель между роторами. Достигается более качественное измельчение, а высокий крутящий момент позволяет загружать в дробилку упругий пластик, резину и эластомеры.

Где можно найти чертеж или схему

В открытом доступе нет чертежей шредеров, так как производители не хотят, чтобы их устройства копировали и производили не по лицензии. Ценные советы, схемы и зарисовки можно найти на форумах. Если имеется изделие-прототип, внимательно осмотрите его, а лучше разберите, измерив габариты основных деталей.

Исходные данные для конструирования

Решите, с какими отходами чаще придётся работать. Примерно рассчитайте объем работ и исходя из него определяйте параметры установки:

- мощность;

- размер окна подачи сырья;

- диаметр роторов и их количество;

- конфигураций ножей или зубьев (их размер, взаимное расположение, заточка, материал).

Чтобы не рассчитывать всё вручную, найдите заводскую дробилку, которая подошла бы под ваши нужды, и отталкивайтесь от её технических характеристик.

Дробилка для пластика своими руками — составление проекта и сборка самодельного оборудования

Переработка пластика – одна из наиболее свободных в России ниш для ведения бизнеса.

Однако вопрос его открытия чаще всего упирается в стоимость оборудования.

Часто предприниматели начинают не с полного цикла переработки с готовым гранулятом на выходе, а со сбора и измельчения полимерных отходов.

Даже в этом случае приобретение шредера и (или) дробилки может оказаться не по карману. Одно из наиболее обсуждаемых решений проблемы – самостоятельное изготовление измельчителя.

Такие проекты вполне реализуемы, если известны две «постоянных величины» – сырье и продукт.

Далее речь пойдет о том, как сделать шредер и как избежать грубых ошибок при проектировании и изготовлении своими руками дробилки для пластика.

Чем отличаются шредер и дробилка для полимеров?

Оба вида оборудования выполняют одну и ту же задачу – дробление.

При переработке пластиков этот процесс принято делить на две стадии:

- грубое измельчение – для этого используются шредеры;

- получение крошки мелкой фракции – для этого используется дробилка.

Принцип работы и кинематика обоих агрегатов чаще всего одинаковы, а отличаются они только некоторыми деталями, например, размером ячейки сита, перекрытием ножей и конфигурацией режущих кромок.

Разделение процесса на две стадии проводится с целью повышения производительности и оптимизации энергозатрат.

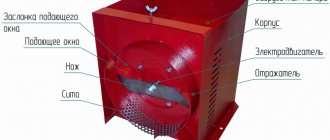

Конструкция измельчителя для пластмасс

При выборе конструкции измельчителя пластика стоит обратить внимание на предложения производителей оборудования.

Лучше взять за основу для проекта чужие наработки и иметь определенные ориентиры, чем изобретать велосипед и в итоге получить нерабочую модель.

Наибольшей популярностью пользуются одно- и двухвальные шредеры роторного типа.

Одновальные шредеры используются для первоначального измельчения большинства разновидностей полимеров.

Он состоит из ротора, на котором закреплены подвижные ножи (2) и корпуса с неподвижными, или статорными ножами (1). Сырье подается через загрузочное окно сверху, а готовая крошка под своим весом высыпается через калибрующее сито (3).

Процесс измельчения представляет собой многократное резание и продолжается до тех пор, пока весь пластик не уйдет в приемный бункер.

Конфигурация роторных ножей выбирается в зависимости от обрабатываемого материала:

- Ласточкин хвост и наклонные – для переработки пленочных материалов, ПЭТ-тары и других мягких отходов.

- Прямые – для измельчения литников, ящиков, толстостенных выдувных изделий, крышек от ПЭТ-бутылок. Такие ножи часто делаются в виде отдельных сегментов, которые располагают каскадно. Сегментация выполняется для снижения ударных нагрузок на привод, снижения шума и вибрации.

Статорные ножи для одновальных дробилок полимеров делают сплошными (типа Р).

Двухвальные

Роторные и статорные ножи на таких дробилках расположены в шахматном порядке, а валы вращаются во встречных направлениях.

Малопроизводительные машины с небольшой рабочей камерой выполняются с единым приводом, зубцы на роторных ножах служат для захвата и дробления отходов.

Измельчение выполняется также боковыми поверхностями (как в дисковых ножницах).

Где достать чертежи?

Нужно понимать, что производители оборудования для шредеров и дробилок не станут выкладывать чертежи в открытый доступ.

Проще всего получить схемы самодельного шредера или дробилки можно двумя способами:

- Почитать форумы по теме, по типу этого. Вероятность найти точные и подробные чертежи измельчителей пластика очень мала. Нередко пользователи ресурсов переделывают какое-то невостребованное оборудование из смежной отрасли, например, сучкорез. А если дробилка делается «с нуля», мало кто заботится о документировании всех этапов изготовления. Тем не менее, читать форумы стоит: анализ обсуждений и чужих ошибок конструирования поможет сделать своими руками шредер для пластика более совершенной модели.

- Снять размеры с действующего измельчителя. Получить полную информацию не выйдет, поскольку разбирать работающую машину хозяин не даст. Но в изготовлении собственной самодельной дробилки поможет даже визуальная оценка.

Многие попытки изготовить дробилку самостоятельно заходят в тупик из-за того, что конструктор пытается привязаться к существующему узлу. Например, «подогнать» все элементы под червячный редуктор, найденный в гараже.

Попытка удешевить конструкцию за счет вторичных деталей, как правило, приводит к ошибкам.

Начинать изготовление лучше с четкого определения задач измельчителя, то есть нужно знать вид и количество перерабатываемого сырья, размер фракции на выходе.

После этого находим подходящую под эти параметры модель любого известного производителя и берем ее технические характеристики:

- мощность двигателя;

- размеры загрузочного окна;

- количество и диаметр роторов;

- конфигурацию ножей.

Составление проекта

К примеру, мы определили, что под производственные задачи подходит двухвальный шредер с низкой частотой вращения роторов.

Его проект обязательно включает в себя:

- выбор двигателя по мощности;

- расчет передаточного числа редуктора и выбор заводской модели;

- определение диаметра и длины роторов (по размерам загрузочного окна);

- расчет валов на прочность;

- выбор подшипниковых опор.

Для этого понадобится учебник «Детали машин» для ВУЗов. Также придется заглянуть в ГОСТы по резьбовым соединениям, справочники по редукторам, подшипникам, муфтам и другим сборочным единицам.

При использовании метизов зарубежного производства часто возникают нестыковки стандартизации, например, «их» стопорные кольца толще «наших» при равных диаметрах.

Это нужно учитывать, когда назначаешь размеры канавки.

После расчетов необходимо выполнить компоновку узлов на миллиметровой бумаге или в редакторе типа AutoCAD, определить размеры корпусных деталей и станины.

К этой задаче нужно подойти ответственно, чтобы ничего не пропустить. Иногда выступающая головка «неучтенного» болта приводит к тому, что машину приходится переделывать. После этого делается деталировка – чертеж каждой детали в отдельности.

Конструкция привода

В заводских дробильных установках используется два способа передачи вращения от двигателя к редуктору:

- Прямой привод (через муфту). Передача крутящего момента происходит без потерь, конструкция отличается компактными размерами. Если удалось подобрать готовый мотор-редуктор, габариты и вес установки будут еще меньше. Однако в таком случае необходимо предусмотреть ручное (а в идеале – автоматическое) реверсирование на случай заклинивания роторов.

- Ременная передача. Потери КПД и сравнительно высокие габариты компенсируются плавным стартом механизма. При заклинивании шредеру грозит только обрыв или проскальзывание ремня.

Передача вращения между роторами (в случае использования одного двигателя) чаще всего выполняется через открытую зубчатую передачу. При конструировании нужно быть готовым к ее расчету. Скорее всего, шестерни придется заказывать.

Ножи

Найти подходящую конфигурацию ножа несложно.

Многие производители не делают из этого секрета.

Любой интересующийся вопросом может выбрать подходящий профиль и переделать размеры под свой ротор, сделать нужное количество зубьев.

Ножи тоже придется заказывать у компании, занимающейся гидроабразивной, плазменной или лазерной резкой. После придется прошлифовать их в один размер по плоскости.

Вышесказанное относится и к неподвижным ножам. Только для них еще придется продумать способ крепления к корпусу.

Чаще всего в контрножах сверлят по два сквозных отверстия на боковинах и стягивают шпильками через дистанционные втулки.

Еще пара глухих отверстий с резьбой делается со стороны корпуса для крепления к нему на болты.

Еще один важный вопрос – материал. Это может быть одна из рессорных (65Г, 60С2, 65С2ВА) или штамповых (Х12МФ) сталей. В любом случае придется заказывать еще и грамотную термообработку с контролем твердости каждого готового ножа.

Стандартная для большинства производителей конфигурация посадки под ножи – шестигранник. То есть заготовкой для вала может служить прокатный профиль, концы которого протачивают под подшипники, шестерни, и т.д.

Оптимальный выбор – стали 40, 45, 40Х с улучшением (закалка + высокий отпуск).

Подшипниковые узлы

Можно использовать готовые подшипниковые узлы самоустанавливающейся конструкции.

Они «прощают» ошибки в соосности отверстий, при которых обычные радиальные подшипники будут перекашиваться и перегреваться.

Однако в сравнении с обычными подшипниками стоимость таких узлов значительно выше.

Кроме того, размеры их корпусов часто не позволяют соблюсти требуемое межосевое расстояние между роторами.

Чтобы избежать несоосности, в качестве букс используют боковины корпуса дробилки. Посадочные отверстия растачивают в станке с четырехкулачковым шпинделем, сложив детали вместе.

Если изготовить корпус с соосными отверстиями не выйдет, можно подобрать подходящие по грузоподъемности двухрядные сферические подшипники.

Роторы

Одно из основных требований к роторам – наличие гарантированного зазора между боковинами ножей. В противном случае они будут тереться между собой, возможно даже заклинивание механизма.

Ширина дистанционных втулок должна быть больше. Их также нужно прошлифовать в один размер.

Особое внимание стоит обратить на осевую регулировку.

В конструкции валов должна быть заложена возможность смещать весь комплект ножей и втулок на десятые доли миллиметра и надежно фиксировать его, когда боковой зазор будет равномерным.

Чаще всего на валах делаются резьбовые части, а положение ножей фиксируется гайками.

Сборка готовых узлов

Чтобы конструкция была ремонтопригодной, корпус не стоит делать сварным.

Лучше выполнить болтовое соединение.

Тогда измельчитель можно будет в любой момент разобрать для переточки или замены ножей.

Одна из частых проблем вращающихся механизмов – повышенная вибрация.

Чтобы избежать этого явления, нужно выполнить центровку исполнительного механизма, редуктора и двигателя, т. е. совместить их оси.

Другая причина появления вибрации – дисбаланс (неуравновешенность) роторов. Для ее устранения нужно провести балансировку.

Предлагаем посмотреть видео о том, как реализовать идею бизнеса по переработке пластика с помощью самодельного оборудования:

Заключение

Были рассмотрены далеко не все сложности, с которыми придется столкнуться в процессе проектирования и сборки измельчителя пластмассы.

Назвать изготовление самостоятельным можно только условно, поскольку для этого нужен целый станочный парк, а некоторые узлы приходится покупать в сборе. Весь процесс может затянуться на месяцы, а финансовые вложения потребуются в любом случае.

После разработки проекта «на бумаге» стоит просчитать экономическую эффективность мероприятия: просуммировать затраты на заготовку и обработку, после чего сравнить с ценой «заводского» шредера.

Те, кто уже имел опыт изготовления измельчителей, считают, что идея оправдывает себя в двух случаях: если нет жестких ограничений по времени или планируется наладить серийный выпуск подобных агрегатов. Для задач практической утилизации пластика обычно проще подобрать готовую модель.

Примерная стоимость

Как сделать глину своими руками

Цена аппаратов для измельчения зависит от нескольких показателей: долговечности, популярности бренда и производительности. Например, для сравнения можно разобрать несколько аппаратов:

- Модель измельчителя HSS-230A. Ее производительность составляет от 100 до 200 кг в час. Производитель — Китай, стоимость агрегата 2192 доллара.

- Дробилка XFS-3460. Ее производительность составляет до 500 кг в час. Аппарат произведен в Китае и стоит 7800 долларов.

- Измельчитель AMD-200D. Его производительность составляет до 127 кг в час. Отечественная , стоимость аппаратуры составляет 2500 долларов.

Специалисты рекомендуют приобретать аппаратуру в фирмах, которые специализируются на изготовлении дробилок для переработки пластика. Обычно на таких предприятиях работают профессионалы, которые помогут определиться с выбором наиболее подходящей модели дробилки. Есть два основных направления — по конструкции и назначению. Например, чтобы измельчить плёнку, полиэтилен, нейлон и акрил, дробилка должна быть оснащена V-образными ножницами. Если дробить пластмассу, оборудование оснащается каскадными резаками.

Агрегат для измельчения бутылок имеет максимальную производительность при полной загрузке. Если нужно оборудование для измельчения крупных деталей, то лучше остановить выбор на серии RFS, HZS и HNS. Аппаратура по конструкции подразделяется на следующие категории:

https://youtube.com/watch?v=rZImovJUOdI

Аппаратура для измельчения пенопласта

Для этой цели обычно используются роторные дробилки. У агрегатов большая производительность и максимальная степень загрузки. Например, высокоскоростной измельчитель перерабатывает небольшой материал при мощности 10 квт в час, а скорость его работы составляет 100 л в секунду. Если измельчается пластик крупного размера, то работа происходит со скоростью 15 л в секунду, при этом мощность будет менее 10 квт в час.

Измельчители такого типа разделяются на однороторные и двухроторные, с колосниковой решеткой или без неё, которая применяется для молоткового оборудования. Если используется роторная дробилка, она потребует более аккуратного обслуживания во время работы. У роторного аппарата есть существенные преимущества:

- Равномерность измельчения.

- Большая производительность при низком потреблении энергии.

- Два вида дробления — окончательное и первичное.

Сфера использования

В зависимости от перерабатываемого материала понадобится определённый тип оборудования. К примеру, это может быть дробилка для поролона или целый набор механизмов для измельчения внутри универсального аппарата. Полимерная плёнка очень легко разрезается, но она не подлежит дроблению с помощью ударов. Габаритные детали из ABS можно только раздробить, но разрезать не получится. Толщина, фракция и размер материала оказывают влияние на подбор определенной модели измельчителя.

Измельчитель обладает небольшими размерами, всего 1400 X 650 X 1500 мм, что позволяет установить оборудование на приусадебном участке или в помещении. Измельчение фракции происходит при помощи ударов пластика по ножам ротора в корпусе. Размер измельченного пластика регулируется при помощи гранул, которые получаются при помощи центробежной силы. Эта модель дробилки создана для переработки пенопласта, бутылок, синтепона, бумаги, поролона и пленки.

Дробилки для пластмассы могут быть разными: все зависит от поставленных целей и финансовых средств. При желании можно приобрести «бюджетный» китайский вариант, который прослужит определенное количество времени и окажется полезным, а если есть возможность, лучше всего изготовить оборудование самостоятельно.

Дробилки для пластмасс, дробилки для пластика

Компания Ningbo Huare Machinery производит качественные роторные дробилки для пластмасс, которые предназначены для измельчения литников, бракованных изделий и других отходов производства изделий из пластмасс. Также данные дробилки в некоторых случаях применяются для дробления резины, бумаги, картона, дерева. Компания производит большой спектр роторных дробилок для пластика, которые способны решить большой спектр задач.

В зависимости от типа ножей и мощности Измельчители Huare применяются для дробления литников, канистр, ПЭТ-бутылок, преформ, овощных ящиков, корпусов бытовой техники, полимерной плёнки, мешков и т.д.

Принцип работы. Внутри дробильной камеры располагается ротор с подвижными ножами, а также статор с двумя неподвижными ножами. Перерабатываемые полимерные отходы подаются через загрузочное окно дробилки в дробильную камеру, где измельчаются с помощью статорных и вращающихся роторных ножей. Внизу камеры дробления располагается сито с отверстиями одинакового размера. Как только размер частиц дробленки становится меньше диаметра, частицы опадают в приёмный контейнер. Выгрузка измельченного материала из приёмного контейнера производится вручную или с помощью пневмовыгрузки (опция).

Наиболее популярные модели Huare HSS всегда есть в наличии на нашем складе в Москве, поэтому, Вы можете купить дробилку для пластмасс очень быстро. Наши специалисты имеют большой опыт и помогут выбрать дробилку для пластика исходя из ваших задач по минимальной цене.

Универсальная серия HSS

Дробилка HNS

Приставная дробилка HFS

Для канистр и бочек серия HTS

Станок для заточки ножей дробилок

Наша компания также предлагает итальянские высокоэффективные дробилки производства компании CMG предназначенные для измельчения пластиковых изделий и отходов производства (изделия, полученные путём литья и выдува, брак, отходы термоформовки, листы, литники, ящики, панели, колпачки, ПЭТ-бутылки, профили и плёнку, полученные путём экструзии, пену, волокна и композитные материалы) во вторичное сырье. С помощью дробилок и промышленных мельниц возможно измельчать любой инженерный пластик ABS, PA, PBT, PC, POM, PE, PP и т.д., а также пленку, фольгу и бумагу. Они позволяют получить зёрна нужной геометрии и размера с последующим дозированием дробленки и смешиванием ее с первичным материалом. Производительность от 10 до 2000кг/ч.

Дробилки CMG серии N17

Дробилки CMG серии N25

Дробилка CMG серии S30

Дробилки CMG серии N40

Дробилки CMG серии N45

Дробилки CMG серии N60

Принципы работы роторной дробилки для полимеров и других отходов

Материал, подлежащий переработке, загружается в бункер дробилки CMG и измельчается в ходе работы статорных и роторных ножей. В нижней части дробильного бункера устанавливается сито с ячейками требующегося размера (диаметра). Когда передробленные гранулы становятся размером меньше диаметра ячеек сита они ссыпаются в специальный бункер. Помимо стандартных конфигураций, компания CMG может изготовить и предложить купить дробилку для пластика по спецификации, требованиям по производительности и характеристикам материала, получаемым от Заказчика.

Отличительные особенности дробилок для полимеров CMG

Дробилки пластмасс фирмы CMG имеют жесткую конструкцию. Большая масса самой конструкции и масса ротора обеспечивают плавность хода в условиях высокой нагрузки и положительно влияют на срок жизни ножей. Пологие углы ножей сглаживают пиковые нагрузки и гарантируют идеальную динамику. В результате чего материал не повреждается термически, имеет острые края, имеет высокую однородность и низкое содержание пыли.

Эти свойства имеют огромное значение для бесперебойного процесса дробления. При использовании дробилок CMG с их фирменными ножами не происходит блокировка вращающихся частей дробилки из-за неравномерного измельчения материала и образования затора зёрен материала в бункере из-за того, что частицы не имеют разрывов и во время переработки не образуется пыль.

Благодаря большая массе, фирменным ножам и особой конструкции подшипников дробилка для пластмасс CMG имеет высокую производительность в сочетании с низким энергопотреблением, и большим сроком службы.

Конструкция роторов дробилок CMG

Ротор внутри дробилки изготовлен из твердого цельного куска металла. Он имеет большой вес, а, следовательно, и высокий крутящий момент. Ротор не имеет дисбаланса. На нём нет сварочных швов, которые могут препятствовать его чистке. Ротор имеет наклонные поверхности, поэтому используются простые прямые ножи. Дробилка пленки CMG имеет фиксированное положение роторных ножей. Откорректировать можно только статорные ножи. Это даёт ряд преимуществ, т.к.

Разновидности измельчителей

Они делятся на варианты:

- Конструкция выглядит, как V-образные лезвия на ножницах и подходит для измельчения таких видов пластика, как акрил, пленка и нейлон.

- Тип, который используется в основном на заводах, где производят пластмассу, а также на комбинатах по переработке вторичного сырья.

По конструкции они бывают нескольких типов: молотковые, конусные или же щековые дробилки. Они применяются для обработки крупногабаритных изделий из пластика, наподобие оконного профиля.

- Самый распространённый вариант имеет роторную конструкцию и используется для переработки тонкостенных пластиков вроде бутылок, пенопласта.

Измельчитель пластика позволит своему владельцу и привнести свой вклад в экологию и даже заработать. Для бытовых целей обычно используется роторный вариант дробилки. Его конструкция состоит из ротора, на котором надёжно крепятся ножи.

Сетка для дробилок

После включения (а он может работать как от жидкотопливного двигателя, так и от обычного электрического мотора), ось с ножами начинает вращение и в результате под быстрыми и сильными ударами попавшее внутрь такого устройства сырье размельчается.

На дне корпуса для размельчения находится решетка, которая имеет определенный размер ячеек. Он определяется в зависимости от того, какой диаметр должен быть в конечном счёте у фракции.

Сырье в устройстве обрабатывается до того момента, пока не достигнет нужного размера и не выйдет через это сито.

Как измельчить пластиковую бутылку в домашних условиях — Металлы, оборудование, инструкции

Материалы из полимеров довольно давно присутствуют в нашей жизни, и теперь их можно найти в любой отрасли. Но за счет того, что пластик не разлагается обычным образом, он приносит огромный ущерб окружающей среде.

Положительным же фактором считается возможность его вторичной переработки. Для этого пластик вначале подготавливается и приводится в нужное для него состояние, потом его начинают измельчать. Чтобы это осуществить, были созданы специальные приборы — дробилки (шредеры, станки, специальные измельчители). Сделать любой из них можно и самостоятельно.

Существует 3 вида таких приборов, которые можно разделить по возможностям обработки всего материала. Они разделяются на следующие варианты:

- внешний вид конструкции напоминает необычные лезвия на ножницах, она подходит для работы с такими разновидностями пластика, как акрил, пленка и нейлон;

- вид, который применяется чаще всего на заводах, где делают пластмассу, а также на комбинатах по переработке старого материала;

- молотковые, конусные или же щековые устройства, которые используются для обрабатывания крупногабаритных деталей из пластика, к примеру, оконного профиля.

Делаем дробилку для пластика своими руками

Полимерные материалы прочно вошли в современную жизнь, и нет ни одной отрасли, где бы их не применяли, начиная от производства тары и заканчивая космическими технологиями. Каждый год на планете производится около 180 миллионов тонн различных пластиков. Большинство из них не могут самостоятельно разложиться на простые составляющие и самостоятельно утилизироваться.

Это приносит непоправимый ущерб природе и может вызвать экологическую катастрофу.

Положительной чертой практически любого полимера (пластика) является возможность вторичной переработки, благодаря чему старые вещи из пластмассы могут получить «новую жизнь» в качестве полезных предметов.

Переработанный пластик немного уступает по прочностным характеристикам первичному полимеру, но при известных пропорциях изделия из вторичного пластика практически не отличаются от изначального.

Более подробно о роторном измельчителе

Наиболее распространенной конструкцией является роторная дробилка. Она состоит из ротора, на котором неподвижно закреплены ножи. Под действием движущей силы – от дизельного, бензинового двигателя или электромотора, ось с ножами приходит в движение и быстрыми ударами измельчает попавшее под ножи сырье. В зависимости от назначения существуют низкооборотистые машины и скоростные агрегаты.

На дне рабочей камеры устанавливается сито или решетка с определенным размером ячейки, в зависимости от необходимого качества и диаметра полученной фракции. Сырье циклически обрабатывается ножами и постепенно проходит сквозь сито.

Особое внимание уделяют качеству металла, из которого изготавливаются ножи – это должна быть хорошая каленая сталь, которая препятствует быстрому износу и обеспечивает поддержание заточки длительное время.

Изготавливаем дробилку самостоятельно

Существует несколько наиболее популярных разновидностей измельчителей пластика, которые изготавливают в домашних условиях. Для того, чтобы собрать своими руками этот аппарат понадобится немного терпения и минимальные навыки. В качестве специального инструмента потребуется лишь сварочный аппарат или бытовой инвертор.

Дробилка для пластика своими руками, схема которой будет немного отличаться в зависимости от уровня мастерства изготовителя и его фантазии, имеет следующие общие элементы:

- привод. Наиболее часто используют электродвигатель. Благодаря большому выбору и доступным ценам можно подобрать модель необходимой мощности. Кроме того, дробилка на основе электропривода обладает более тихим ходом и ее можно использовать как на открытом воздухе, так и внутри помещения;

- дисковые пилы. Это будет основой нашего аппарата. Следует подобрать достаточное их количество и различную конфигурацию зубьев для более качественного измельчения отходов. Оптимальное число пил на оси – около 20;

- ось, на которой будут крепиться пилы;

- металлический профиль или труба для изготовления опорной рамы и каркаса дробилки;

- защитный кожух и бункер подачи. Их можно самостоятельно изготовить в домашних условиях из листовой оцинковки при помощи ножниц по металл, молотка и тисков;

- шкив, два подшипника и специальный ремень, при помощи которого создается взаимодействие между электродвигателем и ротором;

- крепежные элементы (гайки, шайбы и саморезы по металлу).

Полезные советы

- Пользователи, которые производят дробилки для ПЭТ бутылок своими руками, советуют перед началом нарисовать чертеж агрегата. Это позволит изготовить оборудование в точном соответствии с планом и исключит пропуск деталей.

- При покупке мотора следует понять, с какими объемами сырья столкнется дробилка для пластика. От мощности устройства зависит качество и скорость измельчения. Для периодической обработки материалов подойдет негабаритный электродвигатель. Если в дальнейшем будут наращиваться объемы, лучше заранее выбрать мощный мотор.

- Конструкцию стоит продумывать легкодоступной для выемки любого элемента устройства, к примеру, дисковых пил для заточки. Чтобы последние не пришлось доставать слишком часто, лучше изначально выбирать легкосплавные резаки. Стоимость их выше, однако сохранность хорошей заточки высока, что даст возможность дольше производить измельчение в домашних условиях.

- Чтобы переработанные отходы сырья были в одном месте, полезно продумать емкость для сбора пластика. Обычно ее устанавливают под лезвиями дробилки. При желании сортировать нарезанный пластик по размеру, снизу от дисков монтируют самодельные решетки или сетчатые элементы с заданным размером ячеек.

- Изготовление своими руками дробилки ПЭТ несет в себе пользу окружающей среде и владельцу устройства. При её использовании природа не загрязняется не разлагаемыми пластиковыми бутылками, а мастер имеет возможность сдать переработанный материал в пункт приема отходов.

- Если правильно предусмотреть конструкционную часть самодельного агрегата, шредер не только сырье измельчит, но и листья с ветками переработает – садоводу это будет прекрасной альтернативой сжиганию ветвей на костре руками.

За каких-нибудь полвека пластмассы прочно вошли в жизнь человека. Изделия из них окружают нас, делая жизнь удобной и комфортной. Прочные и легкие, они настолько дешевы, что многие из них стали одноразовыми. Оборотной стороной этого удобства стали огромные запасы использованных пакетов, бутылок, сломанных игрушек и т. д. Они не разлагаются естественным путем и загрязняют окружающую среду.

Однако пластик поддается вторичной переработке. Перед тем, как отправить пластмассовые отходы на переработку, их требуется измельчить.

Классификация измельчителей

Дробилки пластиковых отходов классифицируются по конструктивному исполнению и назначению.

По назначению:

- измельчители пленки полимерной (полипропилен, акрил, полиэтилен, нейлон, поливинилхлорид и пр.). Они оборудованы V-образными ножами для дробилки полимеров, которые режут материал по принципу ножниц;

- измельчители тонких пластмассовых изделий и ПЭТ бутылок. В конструкции установлены каскадные резаки. Особенностью такого оборудования является прямая зависимость производительности от объема одной загрузки отходов. Самый высокий уровень производительности наблюдается при максимальной загрузке оборудования;

- установки для измельчения крупных изделий: оконных профилей, корпусных деталей.

По конструктивному исполнению:

Существуют несколько типов агрегатов, каждый из которых рассчитан на измельчение определенного вида полимеров:

- щековые: главным рабочим органом измельчителей этого типа являются стальные рифленые плиты, с помощью которых пластик раздавливается;

- молотковые(ударного типа): отходы дробятся под воздействием ударных молотков, закрепленных шарнирно на роторе;

- конусные: оборудованы двумя стальными конусами, между которыми сырье измельчается;

- роторные: самый распространенный тип измельчителей. Они обладают высокой производительностью и эффективностью, предназначенные для измельчения тонкостенных материалов – высокоскоростные. Их мощность превышает 10 кВт. Применяемость высокоскоростных машин ограничена прочностью пластмассы, но скорость ее измельчения достигает 100 л/с. Дробление толстостенных изделий производится на низкоскоростных машинах мощностью до 10 кВт. Их максимальная скорость составляет всего 15 л/с, но они успешно справляются с самыми толстыми отходами высокой твердости. На крупных производствах целесообразно иметь оба вида оборудования: в таком случае на низкоскоростной можно выполнять предварительное измельчение крупных отходов, а на высокоскоростной – окончательное. Таким образом компенсируется низкая производительность низкоскоростной машины.

Конструкция дробилки

Измельчитель для пластика состоит из нескольких элементов:

- двигателя;

- режущего механизма;

- привода;

- сита (фильтра);

- загрузочного кармана;

- накопительной емкости;

- рамы и корпуса.

Основной узел, обеспечивающий работу всего измельчителя, – двигатель и режущий механизм. Они соединяются приводом, а все узлы фиксируется на раме, которая закрывается корпусом для соблюдения техники безопасности.

Все конструирование устройства строится вокруг выбора типа двигателя: одновального или двухвального.

Одновальные измельчители

Конструкция из одного вала подходит для измельчения пластика для повышения плотности сырья. При прохождении через одновальную конструкцию из пластиковых отходов пригодную как готовое вторсырье крошку получить не получится. Режущие инструменты помещаются на одном валу, который за счет вращения разрезает пластик на мелкие куски.

Одновальный измельчитель пластиковых отходов – самое простое устройство для измельчения, которое создается своими руками. Для этого внутри корпуса помещается вал с ножами, которые вращаются при работе роторного двигателя, иногда дополненного гидропрессом. Конструкция достаточно компактна для размещения дома, используется для первичной обработки крупных и твердых пластиковых отходов.

Двухвальные дробилки

Более высокая производительность и точность при измельчении обеспечивается двухвальной конструкцией дробилки. Два вала конструируют так, чтобы режущие элементы располагались в шахматном порядке относительно друг друга. За счет этого вся поверхность загружаемого сырья подвергается измельчению. Это отличие от одновальной конструкции, где пластик может проскочить ножи и крупные куски необходимо несколько раз «прогнать» через вал.

В конструкции из двух валов каждая ось вращается навстречу друг другу, обеспечивая «засасывание» пластика в ножевой механизм, поэтому дополнительное усиление через гидропресс для двухвальной конструкции не нужно.

Схемы и чертежи

Самостоятельную сборку измельчителя необходимо осуществлять только по составленному чертежу. Это убережет от порчи материалов, поможет упорядочить работу и учесть нюансы в конструкции устройства. При составлении схемы или чертежа учитываются условия эксплуатации, сборки, наличие подручных материалов, чтобы сократить расходы на покупку новых.

Готовую схему или чертеж можно скачать из интернета, но в таком случае нет полной гарантии работоспособности и безопасности конструкции. Такие чертежи нет смысла оформлять по правилам конструкторской документации, поэтому их интерпретация может осложняться из-за авторской специфики.

Исходные данные для конструирования

При составлении проекта учитываются типы отходов, которые будут измельчаться в устройстве. От этого зависит выбор конструкции, типа двигателя и режущих элементов, размер устройства. Помимо состава отходов, необходимо учитывать объем поступления, который будет обрабатываться в измельчителе.

Универсальный измельчитель для производства фракции разных размеров позволяет изменять число ножей, плотность сита. За счет уплотнения ножевых механизмов и сита можно получать мелкую фракцию.

Если предполагается, что будут обрабатываться однородные отходы, то достаточно спроектировать измельчитель с жесткой конструкцией.

Виды измельчителей пластика

Дробление сырья на мелкие частицы необходимо для увеличения плотности. За счет более плотного расположения измельченных частиц пространство заполняется равномернее, что приводит к увеличению эффективности при выполнении операций: накопления, транспортировки, загрузки перерабатывающего оборудования. Пластик измельчается разными видами оборудования:

- шредерами;

- резками;

- дробилками.

Принципиально работа измельчителей мало отличается друга от друга, все различия связаны с типом режущего инструмента и параметрами получаемых частиц.

Процесс создания

После того, как вы подготовите все необходимое для работы, можно приступать к производству:

- Во-первых, режущий аппарат изготавливается, размещая его на подготовленной оси дисковых пил. Используйте гайки, чтобы держать расстояние между импровизированными лезвиями.

- Затем мы собираем конструкцию на шкиве и обеспечиваем свободное вращение через подшипник.

- Сейчас мы изготавливаем прямоугольную раму и опорную раму из готовых металлических материалов.

- На следующем этапе ножки, регулируемые по высоте, также свариваются сваркой.

- Затем рама покрывается листовой сталью и приваривается к раме. Мы просверливаем отверстие нужного размера и фиксируем двигатель на правильном расстоянии от режущих элементов. Защитная крышка и контейнер для материала необходимы для безопасности и эффективности.

- После того, как мы создали раму, мы начинаем заключительную фазу сборки дробилки для пластмасс. Для этого ножи оснащены так называемой защитной крышкой и воронкой, через которую подается сырье. При сборке корпуса необходимо предусмотреть отверстие для соединения оси со шкивом.

- Последним шагом является подсоединение режущего аппарата к валу двигателя с помощью ремня. Всё, строительство закончено.

Важнейшей рекомендацией специалистов является необходимость сделать чертеж до начала работы, так как запланированный проект будет выглядеть именно так. Таким образом, можно избежать неточностей и расхождений в размерах отдельных деталей.

Если вы проектируете и собираете такое устройство своими руками, вы можете легко модифицировать и дорабатывать его, поскольку знаете всю его конструкцию.

Размер измельченного пластика соответствует размеру самого устройства.

Для того, чтобы обработанный битый материал не собирался на землю, рекомендуется освободить место под пилами для крепления специальной емкости, в которую он собирается.

Посмотрите видео-репортаж о качественной дробилке для пластмасс, изготовленной собственными руками:

Page 2

Попробуйте обойтись без машины в коттедже или коттедже, она не сработает.

Это необходимо для перемещения грузов, сельскохозяйственных культур, удобрений.

Дешевый одноколесный, двухколесный и четырехколесный помощник в магазине, но собранный собственными руками, он будет не менее полезен.

Процесс изготовления

После того, как все материалы и инструменты для создания конструкции куплены, можно сделать дробилку для пластика своими руками.

Создание режущего блока

На металлическую опору установить дисковые резаки. Элементы должны совпадать по размеру, расстояние между самодельными ножами выдерживается минимальное. В этом помогут шайбы из металла. Зафиксировать пилы самодельной дробилки гайками по краям. Установить всё на шкив и воспользоваться двумя подшипниками. Так установка сможет крутиться.

Сварка опорного каркаса

Необходимо своими руками изготовить раму прямоугольной формы. Сделать это можно, взяв уголок из металла, трубу, профиль. Далее сварным аппаратом придать желаемый вид. К полученному элементу приварить ножки нужного размера.

Накрыть каркас металлическим листом и приварить к раме. На поверхности листа вырезать отверстие, идентичное по размеру режущему блоку. Прикрепить двигатель недалеко от ножей устройства.

Сборка

Теперь остается собрать устройство дробилки. Перед тем как надеть на резаки защитную оболочку, нужно убедиться, что в последней присутствует пространство для сцепления оси со шкивом. В верхней части прикрепить бункер под пластиковое сырьё. Соединить нарезающий блок дробилки с мотором специальным ремнем.

Какие бывают

Автомобиль отличается от тележки количеством колес. Одноколесная конструкция называется тачкой, а если тачек несколько, то это автомобиль.

Одноколесная «техника» незаменима для сада, сада. Маневренность автомобиля хороша для узких сеток.

Минимальная ширина колеса позволяет аккуратно транспортировать груз, не повреждая растения. Вагон не подходит для таких задач. Но это необходимо на стройплощадке, на животноводческом дворе, уборка скопившейся после зимы пыли и многое другое.

Разумно иметь в эксплуатации оба типа тачек, тачка не стабильна, колесо требует напряжения во время езды. Удобнее переносить грузы на двух- или четырехколесные конструкции.

Другая причина, по которой нужно покупать и автомобиль, и автомобиль, заключается в том, чтобы использовать их для разных целей. Если навоз впервые удаляется из коровника, его нельзя использовать для транспортировки собранного урожая из сада или сада. Поэтому правильным решением будет найти помощника.

Покупка оборудования для измельчения отходов пластика

Бывалые специалисты по переработки отходов пластика советуют начинающим предпринимателям купить дробилку для пластмассы в Китае. Известно, что в настоящее время китайские производители превосходят большинство своих конкурентов по изготовлению различного оборудования не только по низкой стоимости дробилок для пластика, но и по их качеству.

В настоящее время очень много предложений на рынке оборудования по продаже мини-дробилок для пластика. Это компактные агрегаты, которые при незначительном потреблении электроэнергии способны за рабочую смену производить до 5 000 килограммов переработанных отходов.

Причём цена дробилки для пластика в мини-варианте обычно не превышает 250 000 рублей. Это китайское оборудование способно удовлетворить нужды по переработке пластика чуть ли не целого небольшого городка.

При размере загрузочного окна в 360 × 500 мм в агрегате задействован электродвигатель мощностью в 11 кВт. Агрегат содержит 15 ножей ротора и два неподвижных ножа статора. Фракционное сито способно просеивать отходы, измельчённые до 10 мм в поперечнике. А вот производительность аппарата приятно удивит и бывалых мастеров переработки – до 700 килограммов сырья в час.