Кольца из карбида вольфрама, титана, тистена и стали завоевали внушительную аудиторию поклонников. Вероятно, вы уже носите одно из них сами. Или находитесь в процессе выбора, сделать который мешают многочисленные вопросы. Правда ли, что вольфрамовое кольцо не царапается? Можно ли уменьшить размер титанового кольца? Чем сталь превосходит золото? Какое кольцо прочнее, а какое дороже? Даем исчерпывающие ответы и раскрываем главные преимущества колец из технологичных материалов.

Описанные особенности относятся к кольцам без декоративных покрытий, цветных напылений и вставок.

Твердость и устойчивость к царапинам

Выяснить, какое кольцо легче поцарапать, поможет ранжирование твердости вольфрама, титана, стали и тистена по десятибальной шкале твердости Мооса. Чем выше числовой коэффициент, тем более твердым является металл, и тем он лучше защищен от деформаций и образования царапин.

Коэффициент твердости:

- Карбид вольфрама — 8,5-9

- Тистен — 7

- Титан — 6

- Сталь — 4-4,5

Кольца из тистена и титана сложно поцарапать при стандартных условиях ношения, даже если редко их снимать. А если поверхностные царапины со временем все-таки появились, ликвидировать дефекты легко полировкой в ювелирной мастерской. И даже после многократных полировочных процедур титановое или тистеновое кольцо будет таким же, как в день покупки.

Хотите исключить появление царапин на 100% — выбирайте карбид вольфрама. Вольфрамовое кольцо настолько твердое, что может поцарапать стекло, керамическую плитку, серебро, золото. И останется невредимым. Вольфрамовые кольца способны выдержать даже трение об асфальт, бетон или напильник из высококачественной инструментальной стали — проверка этого утверждения опытным путем убедила нас в его правдивости.

Но будем до конца откровенны: повредить поверхность карбида вольфрама на самом деле можно. Если делать это намеренно с помощью алмаза — самого твердого минерала в мире, эталона шкалы Мооса. В остальных ситуациях волноваться не о чем. Кольца из карбида вольфрама — чрезвычайно практичные. Носите их день за днем — ни единой царапинки, вмятины не дождетесь. Фантастическая способность сохранять новый вид годами проложила вольфрамовым кольцам прямую дорогу в нишу обручальных украшений и полюбилась молодоженам.

Стальные кольца противостоят появлению микродефектов в разы слабее вольфрамовых, уступают тистеновым и титановым. Но стоит добавить в рейтинг твердости два популярнейших драгоценных металла, и сталь окажется в середине списка, — коэффициент твердости золота и серебра составляет 2,5-3. То есть царапинами подобные изделия покрываются в два раза легче, чем стальные кольца.

Титано-вольфрамо-кобальтовые сплавы (ТК).

5>

Сплавы второй группы ТК состоят из трех основных фаз: твердого раствора карбидов титана и вольфрама (TiC-WC) карбида вольфрама (WC) и кобальтовой связки. Предназначены они главным образом для оснащения инструментов при обработке резанием сталей, дающих сливную стружку. По сравнению со сплавами группы ВК они обладают большей стойкостью к окислению, твердостью и жаропрочностью и в то же время меньшими электро- и теплопроводностью, а также модулем упругости.

Способность сплавов группы ТК сопротивляться изнашиванию под действием скользящей стружки объясняется также и тем, что температура схватывания со сталью у сплавов этого типа выше, чем у сплавов на основе WC-Co, что позволяет применять более высокие скорости резания при обработке стали и существенно повышать стойкость инструмента.

В таблице 7 приведены состав и характеристики основных физико-механических свойств сплавов в соответствии с ГОСТ 3882-74.

Таблица 7. Состав и характеристики свойств твердых сплавов на основе WC-TiC-Co (группа ТК)

| Сплав | Состав, % | σизг, МПа | Плотность, р ∙10-3,кГ/см3 | HRA, не менее |

| WC | TiC | Со | ||

| Т30К4 | 30 — | 9,5…9,8 | 92,0 | |

| Т15К6 | 15- | 11,1…11,6 | 90,0 | |

| Т14К8 | 14- | 11,2…11,6 | 89,5 | |

| Т5К10 | 6 — | 12,4…13,1 | 88,5 | |

| Т5К12 | 5 — | 13,1…13,5 | 87,0 |

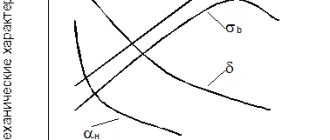

Так же как у сплавов на основе WC- Co, предел прочности при изгибе и сжатии и ударная вязкость увеличиваются с ростом содержания кобальта. Теплопроводность сплавов группы ТК существенно ниже, а коэффициент линейной термического расширения выше, чем у сплавов группы ВК. Соответственно меняются и режущие свойства сплавов: при увеличении содержания кобальта снижается износостойкость сплавов при резании, а при увеличении содержания карбида титана снижается эксплуатационная прочность (рис. 37.).

Рис. 37. Влияние содержания кобальта на свойства твердого сплава группы (ТК)

1) Прочность на изгиб sизг; 2)Твердость – HRA

Поэтому такие сплавы, как Т30К4 и Т15К6, применяют для чистовой и получистовой обработки стали с высокой скоростью резания и малыми нагрузками на инструмент. В то же время сплавы Т5К10 и Т5К12 с наибольшим содержанием кобальта предназначены для работы в тяжелых условиях ударных нагрузок с пониженной скоростью резания.

Путем введения легирующих добавок получены сплавы, применяемые для резания стали с большими ударными нагрузками. Разработан сплав Т4К8 для замены стандартного сплава Т5К10. Предел прочности его при изгибе 1600 МПа, вто время как у сплава Т5К10 он составляет 1400 МПа. Сплав Т4К8 в большей степени, чем сплав Т5К10, сопротивляется ударным нагрузкам и может применяться при черновой токарной обработке стальных отливок при скорости резания 30…70 м/мин, глубине резания до 40 мм и подаче 1…1,2 мм/об. Стойкость инструмента, оснащенного сплавом Т4К8 в 1,5…2,0 раза выше, стойкости инструмента, оснащенного сплавом Т5К10.

4.4.З. Титано-тантало-вольфрамо-кобальтовые сплавы (ТТК). Промышленные тантало-содержащие твердые сплавы на основе TiC-WC-TaC-Co состоят из трех основных фаз: твердого раствора карбидов титана, вольфрама и тaнтала (TiC-TaC-WC), а также кобальтовой связки.

Введение в сплавы карбида тантала улучшает их и эксплуатационные свойства, что выражается в увеличении прочности при изгибе при температурах 600°…800°С. Карбид тантала в сплавах снижает ползучесть, существенно повышает предел усталости при циклическом нагружении, а также термостойкость и стойкость к окислению на воздухе.

В таблице 8 приведены состав и характеристики основных физико-механических свойств твердых сплавов в соответствии с ГОСТ 3882-74.

Таблица 8. Состав и характеристики сплавов на основе TiC-WC-TaC-Co ( группа ТТК)

| Твердый сплав | Состав, % | σ изг, МПа, не менее | р,·10-3,кГ/см3 | HRA, не менее | |

| WC | TiC | TaC | Co | ||

| TT7K12 | 13,0-13,3 | 87,0 | |||

| TT8K6 | 12,8-13,3 | 90,5 | |||

| ТТ10К8Б | 13,5-13,8 | 89,0 | |||

| TT20K9 | 59,4 | 14,1 | 9,5 | 12,0-13,0 | 91,0 |

Увеличение в сплаве карбида тантала повышает его стойкость при резании, особенно благодаря меньшей склонности к образованию лунок и разрушению под действием циклических и усталостных нагрузок, поэтому тантало-содержащие сплавы рекомендуются главным образом для тяжелых условий резания с большими сечениями среза и для прерывистого резания, особенно фрезерования.

Наиболее прочным для обработки стали в условиях прерывистого точения, строгания, чернового фрезерования является сплав ТТ7К12. Применение его взамен быстрорежущей стали позволяет повысить скорость резания в 1,5…2 раза.

5>

Дата добавления: 2017-02-13; просмотров: 4871; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Узнать еще:

Какое кольцо труднее поцарапать

| Вольфрамовые кольца | Кольца из тистена (титан-вольфрама) | Кольца из титана | Кольца из стали 316L |

| Не царапаются. | Очень трудно поцарапать. | По стойкости к образованию царапин уступают и вольфраму, и тистену, но значительно превосходят сталь 316L. | Со временем на поверхности могут появиться микроцарапины, влияющие на интенсивность блеска кольца, но их легко ликвидировать с помощью полировки. |

Трехкарбидные твердые сплавы

Добавление в твердые сплавы карбида тантала повышает твердость и прочность на изгиб в широком диапазоне температур. Это соединение увеличивает стойкость к повышенным температурам, окислению и усталостному разрушению при циклических нагрузках. Стандарт содержит четыре сплава — ТТ8К6, ТТ10К8Б, ТТ20К9, ТТ7К12 с содержанием карбида тантала от 2 до 12%.

Твердые сплавы с карбидом тантала используются для особо тяжелых режимов резания, при циклических нагрузках на инструмент. Сплав ТТ7К12 применяется для работы в наиболее неблагоприятных условиях – строгание, прерывистое точение, черновое фрезерование твердых и коррозионностойких сталей.

Можно ли изменить размер

Размер вольфрамового, титанового или тистенового кольца невозможно уменьшить или увеличить. Оборудование традиционных ювелирных мастерских не предназначено для обработки столь твердых металлов.

Аналогичное свойство припишем и стали 316L. Не верите — попробуйте найти мастера, который возьмется за изменение размера стального кольца. А если найдете специалиста с соответствующим оборудованием, стоимость услуги вряд ли обрадует. Ценник будет сравним с изменением размеров кольца из золота и с большой вероятностью превысит первоначальную стоимость вашего кольца.

| Вольфрамовые кольца | Титановые кольца | Кольца из тистена | Кольца из стали 316L |

| Нельзя изменить размер | |||

Выгодная альтернатива при покупке колец в интернете — выбор магазина, предоставляющего услугу бесплатного обмена. Возможность обменять кольцо неподошедшего размера по почте или при посещениие шоурума в нашем магазине доступна в течение 30 дней после получения заказа. Чтобы сократить вероятность ошибочного выбора, рекомендуем перед онлайн-покупкой ознакомиться с методами определения размера кольца в домашних условиях.

Отличия по весу

В нашей четверке обладатели самого малого веса — титановые кольца. Вариант для тех, кто предпочитает максимально легкие украшения или не привык носить кольцо и впервые решился на его покупку. Стальные кольца в 1-1,5 раза тяжелее титановых, но легче моделей из тистена.

Вольфрамовые кольца по весу сравнимы с изделиями из золота и платины, включенных в десятку самых тяжелых металлов в мире. В среднем в 4 раза тяжелее титановых моделей.

| Кольца из карбида вольфрама | Кольца из титана | Кольца из тистена (титан-вольфрама) | Кольца из стали 316L |

| Отличаются значительным весом, ощущаются на руке как золотые или платиновые кольца. | Самые легкие, почти не ощущаются на руке. | Легче вольфрамовых, тяжелее колец из титана и стали. | Легче вольфрамовых и тистеновых, тяжелее колец из титана. |

Выгодная цена

Доступная цена — немаловажное достоинство всех четырех сплавов. Говоря «доступная», подразумеваем сравнение с высокой ценовой планкой драгоценных металлов. Обладатели самого бюджетного ценника — стальные кольца. Модели из карбида вольфрама обойдутся дороже, что оправдано трудностями его обработки, повышающими уровень производственных расходов. Стоит отметить, что поклонникам вольфрамовых колец, проживающих в странах СНГ, заметно повезло. В магазинах США цены на аналогичные модели на порядок выше.

| Вольфрамовое кольцо | Титановое кольцо | Кольцо из тистена | Кольцо из стали 316L |

| Самый дорогостоящий вариант | Дешевле вольфрамовых, но дороже стальных колец | Дешевле вольфрамовых, но дороже стальных колец | Самый доступный вариант |

Титановые и тистеновые кольца среди нашей четверки — в средней ценовой категории. Дешевле вольфрамовых, но незначительно.

Отличительные признаки

Основные свойства твердых сплавов заключаются в их высокой прочности, износостойкости. При этом рассматриваемые материалы отличаются меньшей вязкостью и теплопроводностью в сравнении со сталью. Это необходимо учитывать при эксплуатации изделий. Выбирая твердый сплав, необходимо придерживаться ряда рекомендаций:

- Вольфрамовые изделия в сравнении с титановольфрамовыми отличаются меньшей температурой свариваемости со сталью. В этой связи их используют для работы с чугуном, цветными металлами и неметаллическими материалами.

- Для стали целесообразно использовать соединения группы ТК.

- Твердый сплав марки ТТК обладает повышенной вязкостью и точностью. Его применяют для работы со стальными поковками, отливками в неблагоприятных условиях.

- Чистовое и тонкое точение с небольшим сечением стружки обеспечивают борфрезы твердосплавные с мелкозернистой структурой и меньшим содержанием кобальта.

- При неблагоприятных условиях и черновой работе с материалами с ударной нагрузкой целесообразно использовать соединения с высоким содержанием кобальта. При этом они должны обладать крупнозернистой структурой.

- Чистовая и черновая обработка в процессе непрерывного резания осуществляются преимущественно соединениями со средним процентным содержанием кобальта.

Изменение цвета со временем

Если кольцо начало темнеть или проявлять признаки ржавчины, — это украшение посредственного качества. Кольца из вольфрама, титана, тистена и нержавеющей стали (без цветного покрытия) не меняют первоначальный оттенок, не боятся воздействия ультрафиолета, воды (даже морской), устойчивы к коррозии, не окисляются при взаимодействии с кожей (в отличие от некоторых украшений из серебра).

| Вольфрамовое кольцо | Титановое кольцо | Кольцо из тистена | Кольцо из стали 316L |

| Не меняют цвет, не темнеют, не тускнеют, не подвержены ржавчине. | |||

Изменение цвета вольфрамового кольца, как и моделей из тистена или титана — признак повышенного содержания примесей в металлическом сплаве. Равно как и потемнение стального кольца — факт того, что его состав не соответствует зарекомендовавшей себя марке стали 316L.

Титановые деформируемые сплавы

Легирование титана позволяет в 2-3 раза повысить его прочность, иногда и коррозионную стойкость. Основной легирующий элемент в промышленных титановых сплавах — алюминий. На основе системы Ti-Al разработана серия свариваемых титановых сплавов. Алюминий присутствует почти во всех сплавах на основе титана. Значение системы Ti-Al для титановых сплавов сравнимо со значением системы Fe-C для сплавов на основе железа.

Другие важные легирующие добавки — ванадий и молибден. Высокопрочные титановые сплавы основываются на тройной системе Ti-Al-V, а жаропрочные — на Ti-Al-Mo. Наиболее распространенный сплав общего назначения, содержащий 6%Аl и 4%V (сплав 6-4), сыграл в развитии титановой промышленности не меньшую роль, чем дуралюмин в металлургии алюминия. В соответствии с наметившейся тенденцией многокомпонентного легирования многие современные титановые сплавы содержат одновременно алюминий, ванадий и молибден.

В промышленных титановых сплавах в качестве легирующих компонентов применяются также хром, марганец, железо, медь, олово, цирконий, вольфрам, реже — ниобий и тантал, в некоторых композициях опытных сплавов — галлий, сурьма, висмут, но широкого промышленного применения такие сплавы пока не нашли. Палладий и платину добавляют к чистому титану для повышения его стойкости в сильных коррозионных средах, в частности, в минеральных кислотах. Из неметаллов наибольшее значение имеют кремний, обычно вводимый для повышения жаропрочности, и бор, оказывающий модифицирующее действие, а также элементы, образующие твердые растворы типа внедрения — углерод, кислород, азот, водород. Это вредные примеси, содержание их должно быть минимальным. Кислород может рассматриваться и как легирующая добавка, упрочняющее действие которой необходимо учитывать при расчете шихты любого титанового сплава. Прочность технического титана разных марок определяется именно содержанием примеси кислорода и меньше — другими примесями. В промышленных условиях содержание примесей в исходном титане учитывается по их суммарному действию на временное сопротивление разрыву, что позволяет избавиться от химического анализа на каждую примесь и связанных с этим ошибок из-за неравномерного распределения их в титановой губке.

В связи с последними достижениями в разработке технологии сверхбыстрого затвердевания металлических расплавов в качестве легирующих компонентов приобретают растущее значение новые легирующие элементы, ранее считавшиеся неперспективными из-за их малой растворимости в твердом состоянии. Для титана — это редкоземельные элементы, с помощью которых при новой технологии можно получать жаропрочные титановые сплавы с термически стабильным дисперсионным упрочнением.

Существуют три группы легирующих элементов, оказывающих различное влияние на температуру полиморфного превращения титана.

Первая Группа ( α-стабилизаторы) — элементы, повышающие температуру полиморфного превращения титана. Это алюминий, галлий и индий и неметаллы — углерод, азот и кислород.

Вторая группа (β-стабилизаторы) — элементы, понижающие температуру полиморфного превращения титана. Их можно разбить на три подгруппы. В сплавах титана с элементами первой подгруппы при достаточно низкой температуре происходит эвтектоидный распад β-фазы: β—>α+γ. К таким элементам относятся хром, марганец, медь, никель, свинец, бериллий, кобальт, которые называют эвтектоидообразующими β-стабилизаторами. В сплавах титана с элементами второй подгруппы при достаточно высокой их концентраций β-твердый раствор сохраняется до комнатной температуры, не претерпевая эвтектоидного распада. Такие элементы называют изоморфными β-стабилизаторами. Это ванадий, молибден, ниобий, тантал. Элементы третьей подгруппы (рутений, родий, рений, осмий, иридий) образуют с титаном в богатой титаном области диаграмму состояния такую же, как с изоморфными β-стабилизаторами. При достаточно большом содержании этих элементов β-фаза полностью стабилизируется при комнатной температуре и лишь в области, сравнительно бедной титаном, появляются новые фазы и связанные с ними нонвариантные равновесия.

Вольфрам образует с β-титаном непрерывные твердые растворы. Но при понижении температуры β-фаза испытывает монотектоидное превращение β’—>α+β». Равновесие в этой системе при температурах ниже монотектоидной точки сходно с фазовым равновесием в системах титана с β-изоморфными элементами: в обоих случаях в равновесии находятся α- и β-твердые растворы. Поэтому рутений, родий, рений, осмий, иридий, вольфрам относятся в подгруппе псевдо β-изоморфных стабилизаторов. Влияние этих элементов на фазовый состав закаленных титановых сплавов сходно с влиянием изоморфных β-стабилизаторов. После закалки в сплавах этих элементов с титаном при достаточной их концентрации мартенсит α’ заменяется мартенситом α», как это наблюдается в сплавах с β-изоморфными стабилизаторами (ванадием, молибденом, танталом, ниобием).Третья группа представлена легирующими элементами, мало влияющими на температуру полиморфного превращения титана. К числу таких элементов можно отнести олово, цирконий, германий, гафний и торий, называемые нейтральными упрочнителями. Легирующие элементы и примеси в титане можно также разделить на элементы замещения и внедрения. Итоговую классификацию легирующих элементов и примесей в титане можно представить схемой, приведенной на рис. 1.

Рис. 1. Классификация легирующих элементов и примесей в титане

Основой титановых сплавов служат твердые растворы на основе двух полиморфных модификаций титана — α и β, образующие разнообразные микроструктуры.

С использованием указанных стабилизаторов можно получать титановые сплавы трех основных типов — α, β и (α+β), каждый из которых обладает своими характерными свойствами (табл. 2) . Кроме того, имеются сплавы типа α+х, где х — фаза, состоящая из соединений типа TiAb, TiFe, TiMn, TiCr, TiC. В структуре сплавов могут быть карбиды, гидриды и другие металлидные фазы, например силициды, встречаемые обычно в небольших количествах.

α-сплавы

К ним относятся сплавы с преобладанием α-твердого раствора титана (более 95%), в том числе титан технической чистоты. Эти сплавы легируются α-стабилизаторами и нейтральными упрочнителями. В области температуры фазового превращения α—>β гексагональная α-фаза обладает более высокой жаропрочностью, чем кубическая β-фаза. Введение в сплав элементов, стабилизирующих α-фазу, позволяет повысить его жаропрочность.

Табл. 1. Свойства титановых сплавов различных типов

Для повышения прочности и жаростойкости α-сплавы можно легировать также растворимыми в α-фазе β-стабилизирующими металлами, например ванадием, ниобием, танталом и серебром, которые повышают жаропрочность этих сплавов; α-сплавы с добавкой β-стабилизаторов называют псевдо- α-сплавами или мартенситными, так как при резком охлаждении они образуют мартенситную структуру.

Основу промышленных сплавов составляет система Al-Ti. Алюминий практически присутствует во всех сплавах титана. Алюминий — единственный широко применяемый металл, стабилизирующий α-фазу. Введение алюминия в количестве до 13% позволяет получать сплавы с хорошей жаропрочностью. Алюминий также снижает плотность сплавов и их стоимость.

В целом α-сплавы характеризуются высокой жаропрочностью. Термически стабильны при длительном нагреве, хорошо сопротивляются газовой коррозии и свариваются. Но пластичность этих сплавов и, следовательно, способность к холодной деформации ниже, чем у β-сплавов и титана технической чистоты. При термической обработке α-сплавы не упрочняются, что является существенным их недостатком. Эти сплавы могут подвергаться только отжигу для снятия напряжений и нагартовки.

β-сплавы

К данной группе относятся сплавы, в структуре которых преобладает твердый раствор на основе β-модификации титана. Основными легирующими элементами являются β-стабилизаторы. В состав β-сплавов почти всегда входит алюминий, который их упрочняет (табл. 2).

Благодаря кубической решетке β-сплавы легче, чем α- и (α+β)-сплавы, подвергаются холодной деформации, хорошо упрочняются при термообработке, заключающейся в закалке и старении, и удовлетворительно свариваются; они имеют достаточно высокую жаропрочность, однако при легировании их только β-стабилизаторами жаропрочность с ростом температуры выше 400°С заметно снижается. Сопротивление ползучести и термическая стабильность сплавов этого типа ниже, чем у сплавов на основе а- твердого раствора.

Основные β-сплавы (см. табл. 2) расположены в порядке снижения стабильности β-фазы в соответствии с их молибденовой эквивалентностью. Если значение эквивалентности превышает 30%, то материал рассматривается как устойчивый β-сплав, хотя некоторое количество α-фазы в нем присутствует. После старения прочность β-сплавов может достигать 1700 МПа (в зависимости от марки сплава и типа полуфабриката). Несмотря на благоприятное сочетание прочностных и пластических характеристик, β-сплавы имеют ограниченную область применения вследствие высокой стоимости и сложности производственного процесса, а также необходимости строгого соблюдения технологических параметров.

Табл. 2. Основные β-сплавы

Спектр применения β-сплавов все же довольно широкий — от дисков авиационных двигателей до различных протезов медицинского назначения. В условиях промышленного производства возможно прогнозировать свойства по микроструктуре крупногабаритных штамповок. Однако вследствие сложности ее могут возникать затруднения в ходе УЗ-контроля.

Двойные сплавы типа

(

α

+β)

Сплавы типа (α+β) получают легированием титана элементами, образующими α- и β-твердые раствор с различным соотношением этих фаз и расширяющими температурную область фазовых превращений титана. Двухфазная структура сплавов возникает при нагреве под закалку и фиксируется резким охлаждением.

Термообработка (α+β)-сплавов позволяет заметно повысить их прочность при относительно небольшом ухудшении их пластичности. Они обладают ограниченной свариваемосью, после сварки необходима термообработка сварных швов.

Следующие (после алюминия) по важности легирующие элементы титановых сплавов — ванадий и молибден. Система Ti-Al-V составляет основу большинства высокопрочных титановых сплавов, а система Ti-Al-Mo — основу жаропрочных титановых сплавов.

Все промышленные титановые сплавы по типу структуры в стабильном состоянии можно разбить на пять групп. В табл. 4 — 5 приведены составы, свойства и основные области применения наиболее характерных титановых сплавов, выпускаемых в России.

Характеристики легирующих элементов и их влияние на свойства титановых сплавов

Цирконий. Цирконий, как и гафний, — ближайший аналог титана, имеет близкую температуру плавления и также обладает полиморфизмом. С соответствующими модификациями циркония α- и β-модификации титана образуют непрерывные ряды твердых растворов. При любой концентрации β-модификация не фиксируется закалкой, а претерпевает мартенситное превращение в α-фазу. Цирконий по сравнению с другими легирующими добавками является для титана довольно слабым упрочнителем. Однако при повышенных температурах упрочняющее действие циркония проявляется сильнее. По этой причине цирконий нередко входит в состав жаропрочных титановых сплавов. Окалиностойкость титана при добавке циркония почти не изменяется при температурах нагрева до 600°С, но при 700°С и выше резко падает. Ввиду сравнительно малого влияния на температуру аллотропического превращения титана цирконий относится к группе так называемых нейтральных упрочнителей.

Табл. 3. Классификация промышленных титановых сплавов по типу структуры в стабильном состоянии

Табл. 4. Титан и титановые сплавы различного назначения

Гафний. Влияние гафния на температуры α—>β-превращения еще меньше, чем у циркония.

При любой концентрации гафния β-фаза так же, как для циркония, не может быть зафиксирована закалкой. Гафний также относится к группе нейтральных упрочнителей.

Ванадий.

Ванадий относится к группе элементов, стабилизирующих β-фазу титана и резко снижает температуру полиморфного превращения титана с увеличением концентрации. При содержании >15%V закалкой можно полностью зафиксировать при комнатной температуре β-фазу. При меньшем содержании ванадия в зависимости от температуры нагрева под закалку можно получить в структуре различные соотношения α- и β-фаз, а также зафиксировать и.метастабильные фазы (α’, α» и ω). Важное значение для создания промышленных титановых сплавов имеет сравнительно большая растворимость ванадия в титане (>3%), поскольку это дает возможность создавать сплавы, сочетающие преимущества однофазных α-сплавов (хорошая свариваемость) и двухфазных (α+β)- сплавов — способность к упрочняющей термической обработке, повышенная по сравнению с α- сплавами технологическая пластичность. Примером этому служит наиболее популярный сплав типа 6-4, соответствующий марке ВТ6.

Другим преимуществом ванадия как легирующего элемента в титановых сплавах является отсутствие в системе Ti-V эвтектоидных реакций и металлидных фаз. Этим почти исключается возникновение хрупкости при любых ошибках в проведении технологических процессов, связанных с нагревом. Достоинство сплавов Ti-V — очень узкий интервал кристаллизации, поэтому сплав ВТ6 успешно применяется для фасонного литья.

Ниобий. Растворимость ниобия в α-титане примерно такая же, что и ванадия (~4%), но эффективность его как стабилизатора значительно ниже. Для закалки на однофазную β-структуру концентрация ниобия должна быть >37%. Ниобий как легирующая добавка к титановым сплавам применяется реже, чем ванадий и молибден. Из отечественных сплавов небольшую добавку ниобия (в пределах α-твердого раствора) содержит жаропрочный сплав ВТ18. Упрочняющий эффект от легирования титана ниобием при комнатной температуре небольшой.

Тантал.

Диаграмма состояния сплава Ti-Ta во многом напоминает диаграмму сплава Ti-V, растворимость тантала в α-титане того же порядка — 3% (в ранних исследованиях указывались более высокие значения — <11%). Для закалки на β-структуру концентрация тантала должна быть >50%. Как и ниобий, тантал для титана является «мягким» упрочнителем и незначительно повышает прочность титана как при обычной, так и при высоких температурах. В качестве легирующей добавки тантал применяется еще реже, чем ниобий. Двойной сплав титана с 5%Та отличается очень высокой коррозионной стойкостью в агрессивных средах и может служить заменителем платины.

Молибден. Растворимость молибдена в α-титане не превышает 1%, β-стабилизирующий эффект — максимальный. Для фиксации сплошной β-структуры закалкой достаточно 11%Мо. Добавка молибдена эффективно повышает прочность сплавов при комнатной и высоких температурах, а также повышает термическую стабильность сплавов, содержащих хром и железо. Прочность сплавов титана с молибденом может быть значительно повышена закалкой и старением. Молибден — один из основных компонентов большинства титановых сплавов. Недостаток молибдена — его высокая температура плавления, затрудняющая получение гомогенных сплавов с титаном, а также высокая плотность. Однако в промышленных титановых сплавах присутствует легкоплавкий алюминий, поэтому возможно вводить молибден через лигатуру с алюминием, получаемую алюминотермией.

Хром. В сплаве системы Ti-Cr образуется соединение TiCr2, имеющее две полиморфные модификации, твердые растворы на основе которых обозначаются δ и γ. По влиянию на полиморфное превращение титана хром относится к сильным β-стабилизаторам, как молибден. Растворимость хрома в α-титане не превышает 0,5%. Для закалки с фиксацией однофазной β-структуры в сплаве достаточно 9%Сг. Хром обеспечивает в сплавах с титаном высокую прочность при хорошей пластичности и эффективность упрочняющей термообработки. Однако при повышенных температурах происходит эвтектоидный распад β-фазы, сопровождающийся выделением TiCr2 и вследствие этого потерей пластичности. По этой причине предпочтение отдается β-стабилизаторам, не имеющим эвтектоидной реакции, — ванадию и молибдену. Введение равного или несколько большего количества молибдена позволяет затормозить эвтектоидную реакцию в системе Ti-Cr. Полученный таким способом сплав ВТЗ-1 обладает вполне достаточной термической стабильностью и является одним из широко распространенных отечественных титановых сплавов. За рубежом также имеются термически стабильные содержащие хром сплавы, например сплав “Корона-5”, содержащий 1,5%Сг, 5%Мо и 4,5%А1.

Вольфрам.

Согласно последним исследованиям, в системе Ti-W происходит, в отличие от предыдущей, не эвтектоидное, а монотектоидное превращение β’—>α+β’. Благодаря более высокой температуре монотектоидной реакции термическая стабильность сплавов Ti-W гораздо выше, чем сплавов Ti-Cr. Растворимость вольфрама в α-титане невелика (0,8% при монотектоидной температуре). В сплавах с содержанием >25%W закалкой удается зафиксировать однофазную β-структуру. Поскольку вольфрам повышает жаропрочность, он наряду с молибденом используется в качестве легирующей добавки к жаропрочным титановым сплавам. При содержании 5%W и более заметно повышается окалиностойкость титановых сплавов. Получение гомогенных сплавов титана с вольфрамом представляет некоторые трудности ввиду большой разницы в плотности и температуре плавления.

Водород. Подобно металлическим β-стабилизаторам водород понижает температуру полиморфного превращения титана и образует эвтектоидную реакцию, в результате которой твердый β-раствор распадается с образованием α- фазы и гидрида титана. Растворимость водорода в α-титане при эвтектоидной температуре — 0,18%. При этом в отличие от металлов водород образует раствор типа внедрения и относится к категории вредных примесей, так как вызывает водородную хрупкость титановых сплавов. При достаточно высоком содержании примеси водорода хрупкость наблюдается у титановых сплавов всех типов. При содержании примеси водорода, допускаемом техническими условиями, водородная хрупкость обычно не проявляется. Наиболее чувствительны к водородной хрупкости — чистый титан и сплавы с α-структурой. При возрастании в сплаве количества β-фазы чувствительность к водородной хрупкости уменьшается.

При современной технологии вакуумной плавки содержание примеси водорода в титановых полуфабрикатах обычно не превышает допустимых пределов. Наиболее вероятной причиной наводораживания является кислотное травление, применяемое для удаления окисленного слоя. Наводораживание при травлении носит поверхностный характер (гидридная пленка) и в деталях большого сечения, подвергаемых круговой механической обработке, этот гидридный слой удаляется вместе со стружкой. Для листов, труб и полуфабрикатов с необрабатываемыми поверхностями наиболее удобным способом удаления примеси водорода является вакуумный отжиг.

В последние годы наметилось использование водорода в качестве временного легирующего элемента, стабилизирующего β-фазу в титановых сплавах, для повышения их технологической пластичности и получения мелкозернистой структуры при горячей обработке давлением. Достигаемое добавкой водорода превращение однофазных α-сплавов в двухфазные снижает температуру полиморфного превращения, следовательно, температуру горячей обработки и усилие деформирования. Для удаления водорода после проведения горячей обработки требуется вакуумный отжиг при сравнительно низкой температуре (~700°С), что сохраняет мелкозернистую структуру, полученную в результате горячей обработки. Тот же α-сплав без добавки водорода требует для горячей обработки более высоких температур, в результате чего получается грубопластинчатая α- структура с пониженным комплексом свойств.

Медь. Медь ограниченно растворяется в β-титане (17%) и в α-титане (2,1%) и образует систему с перитектической и эвтектоидной реакциями. Особенность сплавов Ti-Cu — высокая скорость прохождения эвтектоидной реакции, поэтому при закалке β-фазу не удается зафиксировать, а образуется мартенситная α’-фаза. При закалке из α-области образуется пересыщенный медью α-твердый раствор. При последующем старении из него выделяется Тi2Cu в дисперсной форме, что сопровождается упрочнением. На этом основано применение сплава с 2,5% Cu для производства листов, обладающих в закаленном состоянии отличной пластичностью и хорошей свариваемостью, подобно нелегированному титану, и более высокой прочностью после старения, чем последний. Это является одним из немногих примеров использования механизма интерметаллидного упрочнения в промышленных титановых сплавах, так как обычно при упрочняющей термической обработке используется распад пересыщенных твердых растворов на основе α- или β-модификаций титана с выделением в дисперсной форме β- или α-фаз соответственно.

Серебро.

Как и для меди, в сплавах Ti-Ag при закалке β-фаза не фиксируется вследствие мартенситного превращения. Другая особенность — значительная растворимость серебра в α-титане при эвтектической температуре. Серебро как легирующая добавка к титановым сплавам не получило применения, но играет важную роль как один из компонентов припоев для вакуумной пайки титана.

На каком кольце можно сделать гравировку

Выгравировать надпись можно на кольце из любого металла — стали, титана, тистена и даже карбида вольфрама. В большинстве случаев за нанесение надписей на самые твердые, плохо поддающиеся механической обработке материалы берутся салоны, в которых предлагают услуги лазерной гравировки на нержавеющей стали.

| Вольфрамовые кольца | Титановые кольца | Кольца из тистена | Кольца из стали 316L |

| Все кольца поддаются лазерной гравировке. | |||

Вольфрамокобальтовые сплавы

Эта группа металлокерамических сплавов, технологически наиболее важная, рассматривается первой. Сплавы с содержанием кобальта от 4 до 30% по весу считаются наиболее экономичными. Сплавы с содержанием кобальта от 4 до 12% и размером частиц карбидов от 0,75 до 10 мкм широко применяются для обработки металлов резанием. Характеристики режущих инструментов из твердых сплавов в значительной степени зависят от состава и размера зерен, а также от общего качества материала. Структура вольфрамовых сплавов состоит только из двух фаз — карбида вольфрама WC и металлического кобальта (см. рис. 6.23). Содержание углерода должно выдерживаться в очень узких пределах. Присутствие либо свободного углерода (слишком высокое содержание углерода), либо карбида с составом C03W3C свидетельствует о слишком низком содержании углерода, приводит к уменьшению прочности сплава и ухудшению его характеристики как режущего инструмента. Структура должна быть плотной с очень незначительным числом пор или неметаллических включений.

Свойства ряда WC—Co сплавов в зависимости от их состава и размера зерен приведены в табл. 6.3, а на рис. 6.24 графически показано влияние содержания кобальта на некоторые свойства сплава.

Наиболее высокие значения твердости и предела прочности на сжатие отмечаются у сплавов с низким содержанием кобальта, причем с увеличением содержания кобальта эти значения монотонно убывают. Для любого состава сплава твердость тем выше, чем меньше размеры зерен, и независимо от состава применяемых при обработке резанием твердых сплавов последние значительно тверже, чем самая твердая сталь. Как и для быстрорежущей стали, предел прочности на растяжение измеряется редко, и разрушающие напряжения при изгибе, или предел прочности на изгиб, часто используются для измерения способности твердого сплава сопротивляться разрушению при работе. На рис. 6.24 видно, что предел прочности на изгиб изменяется прямо противоположно изменению твердости и достигает максимума для сплава с набольшим содержанием кобальта и крупным размером зерна.

При испытаниях твердых сплавов на растяжение или изгиб разрушение происходит с едва заметными пластическими деформациями, что позволяет характеризовать твердые сплавы как «хрупкие» материалы того же класса, что и стекло или керамика. Такое определение не оправдано, так как при наличии в основном нормальных напряжений сжатия твердые сплавы способны выдерживать значительные пластические деформации без разрушения. Кривые зависимости деформации от напряжения при сжатии двух марок твердых сплавов по сравнению с быстрорежущей сталью приведены на рис. 6.25. Твердые сплавы имеют более высокие значения модуля Юнга E и более высокий предел текучести, чем у стали. При достижении напряжения пластического течения кривые постепенно отклоняются от линейной зависимости, характеризуя появление пластической деформации, сопровождаемой упрочнением вследствие наклепа, приводящим к еще большему увеличению предела текучести. С повышением содержания кобальта возрастает величина пластической деформации вплоть до разрушения. Способность материала пластически деформироваться без разрушения может быть также определена за счет вдавливания шарика в полированную поверхность образца. Отпечатки на поверхности образца из твердого сплава, сделанные шариком из твердого сплава, показаны на рис. 6.26; контуры отпечатков показаны при помощи оптического интерферометра. Отпечатки могут быть получены на значительную глубину до появления трещин, и чем выше содержание кобальта, тем глубже отпечаток перед растрескиванием. Именно такое сочетание свойств — высокой твердости и достаточной прочности, а также способности пластически деформироваться без разрушения под действием нормальных напряжений сжатия — определило пригодность вольфрамокобальтовых твердых сплавов в качестве инструментальных материалов для машиностроения.

He существует общепринятых испытаний для определения ударной вязкости инструментальных материалов, и термины «ударная вязкость» и «хрупкость» применяются для качественной оценки. Это создает определенные трудности, так как выбор оптимального инструментального материала должен проводиться по величине ударной вязкости. Обычно наилучшим материалом для каждого конкретного случая обработки является наиболее твердый материал, но имеющий соответствующую ударную вязкость, чтобы по возможности сопротивляться разрушению. Практически эта проблема решается за счет процесса естественного отбора на основании промышленного опыта. Подобно тому как быстрорежущая сталь ВМ2 (~Р6М5) общего назначения является наиболее общепринятой для большинства операций механической обработки, так и WC—Co сплав, содержащий 6% Co при размере зерен около 2 мкм (рис. 6.27), был признан в качестве основной марки твердого сплава в большинстве случаев их применения, и поэтому эта марка сплава изготовляется в значительно больших количествах, чем другие. Если какая-либо марка твердого сплава окажется слишком склонной к разрушению в каждом конкретном случае применения, то испытывается другая марка сплава с большим содержанием кобальта. Если требуется повышенная износостойкость, то рекомендуется марка сплава с более мелкими зернами и меньшим содержанием кобальта.

Испытание различных марок твердого сплава является в промышленных условиях очень длительным и дорогим способом определения ударной вязкости. Кроме того, отсутствие общепризнанных объективных испытаний на ударную вязкость не позволяет потребителю определить требования к качеству твердых сплавов, поставляемых конкурирующими фирмами. В настоящее время не существует британского стандарта на твердые сплавы. Потребитель может полагаться на классификацию, подобную принятой Международной организацией по стандартизации (ISO) (табл. 6.4), в которой характеристика режущего инструмента связана с относительной ударной вязкостью и твердостью различных WC—Co сплавов, расположенных последовательно от К 01 до К 40. Отдельные изготовители берут на себя ответственность определить, к какой категории должна быть отнесена каждая изготавливаемая ими марка твердого сплава. Как твердость, так и предел прочности на сжатие твердых сплавов уменьшается с ростом температуры (рис. 6.28 и 6.5). Сравнение предела прочности на сжатие при повышенных температурах твердых сплавов и быстрорежущей стали показывает, что WC—Co сплав с 6% Co выдерживает напряжения свы 750 Н/мм2 при температуре 1000°C, тогда как соответствующая температура для быстрорежущей стали равна 750°С. Температура, при которой твердые сплавы могут выдерживать такие напряжения уменьшается с увеличением содержания кобальта.

Коэффициент теплового расширения низкий — примерно в 2 раза ниже, чем у большинства сталей. Удельная теплопроводность сравнительно высокая: сплав: с 6% Co и 94% WC имеет удельную теплопроводность свыше 80 Вт/(м*°С) по сравнению с 31 Вт/(м*°С) для быстрорежущей стали. Сопротивление окислению при повышенных температурах плохое, окисление на воздухе становится быстрым при температуре свыше 600° С, и при температуре 900° С происходит действительно очень быстрое окисление. Это редко превращается в серьезную проблему для режущих инструментов, так как их поверхности обычно защищены от окисления при высоких температурах.

Гипоаллергенные свойства

Причиной аллергии может стать практически любое металлическое украшение. Все зависит от состава сплава и индивидуальной физиологии. Основы сплавов (вольфрам, титан, золото и др.) в большинстве своем — гипоаллергенные. Виновниками негативных реакций становятся примеси и добавки. Они присутствуют в большом числе ювелирных сплавов из платины, серебра, золота, равно как и в составе карбида вольфрама, тистена, стали 316L и даже титана (за исключением титана марки ASTM-F136, из которого создаются украшения для первичного пирсинга, медицинские импланты).

Если вы уже сталкивались с аллергией на никель, хром, кобальт или другие металлы-добавки, исключать возможность повторного ее появление нельзя. Подходить к выбору украшений придется максимально тщательно и, возможно, некоторые виды современной бижутерии для вас окажутся под запретом. В остальных случаях кольца из альтернативных металлов великолепно зарекомендовали себя. Жалобы клиентов на негативные реакции, связанные с моделями из стали 316L, вольфрама, титана и тистена, в нашем магазине являются редкостью.

КЛАССИФИКАЦИЯ И МАРКИРОВКА ТВЕРДЫХ СПЛАВОВ

Теоретические сведения.

Под твердыми сплавами понимают сплавы на основе высоко- твердых и тугоплавких карбидов вольфрама (WC), титана (TiC), тан- тала (TaC), соединенных металлической связкой, например, кобаль- том. Карбидная фаза может состоять из одного (WC), двух карбидов (TiC и WC) или трех карбидов (TiC, TaC и WC).

Увеличение содержания связки вызывает снижение твердости, но повышает прочность и вязкость.

Твердые сплавы являются основным инструментальным мате- риалом, обеспечивающим высокопроизводительную обработку мате- риалов. Скорость резания, применяемая при обработке твердосплав- ным инструментом, в 2-5 раз выше, чем при использовании быстро- режущего инструмента.

Твердые сплавы производят в виде пластин определенных форм и размеров, которыми оснащают режущие инструменты.

Пластины изготавливаются методом порошковой металлургии. Порошки карбидов смешивают с порошком кобальта, прессуют и спекают при температуре 1500 – 1900 °С в защитной атмосфере водо- рода или в вакууме. При спекании кобальт плавится и растворяет часть карбидов, что позволяет получать плотный материал (порис- тость, как правило, не превышает 5 %), состоящий на 80 – 97 % из карбидных частиц, сцементированных кобальтовой связкой.

Полученные твердосплавные пластинки напаивают припоями из латуни Л63, Л68 или из серебра ПСр40, ПСр45 на рабочую часть ме- таллорежущего инструмента, или закрепляют механически – на винт.

Многогранные пластинки, которые крепят механическим спосо- бом, повторно не затачивают. После изнашивания одной из режущих кромок пластинку поворачивают и обработку выполняют следующей кромкой. На пластины могут быть нанесены износостойкие покры- тия, которые обеспечивают повышение скорости резания на 20 – 40 % при сохраненном периоде стойкости инструмента или позволяют

увеличить стойкость инструмента при эксплуатации в том же скоро- стном диапазоне, что и пластины без покрытий.

Пластины с покрытиями имеют недостаток – выкрашивание и сколы режущих кромок при черновых операциях. Кроме того, про- цесс нанесения покрытия, особенно физическим методом осаждения, увеличивает радиус скругления режущей кромки пластин до 40 мкм, что ограничивает их применение для финишных операций, при кото- рых требуются острые режущие кромки.

Из твердых сплавов могут быть выпущены также и цельные твердосплавные инструменты: концевые фрезы, сверла, зенкеры.

Инструменты, изготовленные из твердых сплавов, обладают вы- сокой твердостью 80 – 92HRA (74–77HRC), износостойкостью, соче- тающейся с высокой теплостойкостью (950–1100°С). Твердые сплавы имеют также высокий модуль упругости и предел прочности на сжа- тие. Их главные недостатки – сложность изготовления фасонных ин- струментов, высокая хрупкость и низкая теплопроводность.

Твердые сплавы по составу делят на три группы: вольфрамовая (однокарбидная); титановольфрамовая (двухкарбидная); титанотан- толоволъфрамовая (трехкарбидная).

1. Вольфрамовые твердые сплавы: ВКЗ; ВК6; ВК3-М; ВК6М; ВК6-ОМ; ВК6-В; ВК8; ВК8-В; ВК10; ВК10-ХОМ; ВК4-В; ВК11-В; ВК20; ВК15.

К вольфрамовой группе относятся сплавы системы WC–Со, т.е. однокарбидные твердые сплавы.

Они маркируются буквами ВКи цифрой, показывающей массо- вую долю кобальта

в процентах.

Например: сплав ВК15 содержит Со = 15 %, WC = 85 %.

Если твердый сплав имеет мелкое зерно WC, то в его маркиров- ку добавляют букву М, например, ВК3-М. В случае особомелкозер- нистой структуры (с размером зерна менее 1 мкм), в обозначение до- бавляют буквы ОМ. Особомелкозернистые твердые сплавы, легиро- ванные хромом, обозначаются буквами ХОМ. Структура сплавов

«ОМ» и «ХОМ» позволяет при заточке и доводке инструментов дос- тигать меньших радиусов округления режущих кромок и заметно по- высить качество и точность обрабатываемых деталей.

Крупнозернистые сплавы (с размером зерна 3 – 5 мкм) марки- руются буквой В.

С уменьшением размера зерен карбидов твердость, износостой- кость и, следовательно, сопротивление абразивному износу возраста- ет, а прочность, наоборот, снижается.

Обычно, мелкозернистые сплавы применяются на чистовых операциях, а крупнозернистые сплавы – на черновых и получисто- вых.

Сплавы вольфрамовой группы WC – Со имеют наибольшую прочность, но более низкую твердость, чем сплавы других групп. Они сохраняют теплостойкость до 800ーС.

2. Титановольфрамовые твердые сплавы: Т30К4; Т15К6; Т5К10; Т14К8.

Титановольфрамовые твердые сплавы – это сплавы системы WC – TiC – Со, т.е. двухкарбидные твердые сплавы.

В маркировке цифра после буквы Тобозначает массовую долю карбидатитана

в процентах, цифра после буквы

К– массовую долю кобальта

в процентах.

Например, в сплаве Т14К8 содержится Со = 8 %, TiC = 14 %. На долю карбида вольфрама приходится WC = 100 —

(8 + 14) = 78 %.

Сплавы титановольфрамовой группы имеют более высокую те- плостойкость (до 900 – 1000 °С) и твердость. Это связано с тем, что карбид вольфрама частично растворяется в карбиде титана при тем- пературе спекания с образованием твердого раствора (Ti,W) C, имеющего более высокую твердость, чем WC.

Теоретические сведения.

Под твердыми сплавами понимают сплавы на основе высоко- твердых и тугоплавких карбидов вольфрама (WC), титана (TiC), тан- тала (TaC), соединенных металлической связкой, например, кобаль- том. Карбидная фаза может состоять из одного (WC), двух карбидов (TiC и WC) или трех карбидов (TiC, TaC и WC).

Увеличение содержания связки вызывает снижение твердости, но повышает прочность и вязкость.

Твердые сплавы являются основным инструментальным мате- риалом, обеспечивающим высокопроизводительную обработку мате- риалов. Скорость резания, применяемая при обработке твердосплав- ным инструментом, в 2-5 раз выше, чем при использовании быстро- режущего инструмента.

Твердые сплавы производят в виде пластин определенных форм и размеров, которыми оснащают режущие инструменты.

Пластины изготавливаются методом порошковой металлургии. Порошки карбидов смешивают с порошком кобальта, прессуют и спекают при температуре 1500 – 1900 °С в защитной атмосфере водо- рода или в вакууме. При спекании кобальт плавится и растворяет часть карбидов, что позволяет получать плотный материал (порис- тость, как правило, не превышает 5 %), состоящий на 80 – 97 % из карбидных частиц, сцементированных кобальтовой связкой.

Полученные твердосплавные пластинки напаивают припоями из латуни Л63, Л68 или из серебра ПСр40, ПСр45 на рабочую часть ме- таллорежущего инструмента, или закрепляют механически – на винт.

Многогранные пластинки, которые крепят механическим спосо- бом, повторно не затачивают. После изнашивания одной из режущих кромок пластинку поворачивают и обработку выполняют следующей кромкой. На пластины могут быть нанесены износостойкие покры- тия, которые обеспечивают повышение скорости резания на 20 – 40 % при сохраненном периоде стойкости инструмента или позволяют

увеличить стойкость инструмента при эксплуатации в том же скоро- стном диапазоне, что и пластины без покрытий.

Пластины с покрытиями имеют недостаток – выкрашивание и сколы режущих кромок при черновых операциях. Кроме того, про- цесс нанесения покрытия, особенно физическим методом осаждения, увеличивает радиус скругления режущей кромки пластин до 40 мкм, что ограничивает их применение для финишных операций, при кото- рых требуются острые режущие кромки.

Из твердых сплавов могут быть выпущены также и цельные твердосплавные инструменты: концевые фрезы, сверла, зенкеры.

Инструменты, изготовленные из твердых сплавов, обладают вы- сокой твердостью 80 – 92HRA (74–77HRC), износостойкостью, соче- тающейся с высокой теплостойкостью (950–1100°С). Твердые сплавы имеют также высокий модуль упругости и предел прочности на сжа- тие. Их главные недостатки – сложность изготовления фасонных ин- струментов, высокая хрупкость и низкая теплопроводность.

Твердые сплавы по составу делят на три группы: вольфрамовая (однокарбидная); титановольфрамовая (двухкарбидная); титанотан- толоволъфрамовая (трехкарбидная).

1. Вольфрамовые твердые сплавы: ВКЗ; ВК6; ВК3-М; ВК6М; ВК6-ОМ; ВК6-В; ВК8; ВК8-В; ВК10; ВК10-ХОМ; ВК4-В; ВК11-В; ВК20; ВК15.

К вольфрамовой группе относятся сплавы системы WC–Со, т.е. однокарбидные твердые сплавы.

Они маркируются буквами ВКи цифрой, показывающей массо- вую долю кобальта

в процентах.

Например: сплав ВК15 содержит Со = 15 %, WC = 85 %.

Если твердый сплав имеет мелкое зерно WC, то в его маркиров- ку добавляют букву М, например, ВК3-М. В случае особомелкозер- нистой структуры (с размером зерна менее 1 мкм), в обозначение до- бавляют буквы ОМ. Особомелкозернистые твердые сплавы, легиро- ванные хромом, обозначаются буквами ХОМ. Структура сплавов

«ОМ» и «ХОМ» позволяет при заточке и доводке инструментов дос- тигать меньших радиусов округления режущих кромок и заметно по- высить качество и точность обрабатываемых деталей.

Крупнозернистые сплавы (с размером зерна 3 – 5 мкм) марки- руются буквой В.

С уменьшением размера зерен карбидов твердость, износостой- кость и, следовательно, сопротивление абразивному износу возраста- ет, а прочность, наоборот, снижается.

Обычно, мелкозернистые сплавы применяются на чистовых операциях, а крупнозернистые сплавы – на черновых и получисто- вых.

Сплавы вольфрамовой группы WC – Со имеют наибольшую прочность, но более низкую твердость, чем сплавы других групп. Они сохраняют теплостойкость до 800ーС.

2. Титановольфрамовые твердые сплавы: Т30К4; Т15К6; Т5К10; Т14К8.

Титановольфрамовые твердые сплавы – это сплавы системы WC – TiC – Со, т.е. двухкарбидные твердые сплавы.

В маркировке цифра после буквы Тобозначает массовую долю карбидатитана

в процентах, цифра после буквы

К– массовую долю кобальта

в процентах.

Например, в сплаве Т14К8 содержится Со = 8 %, TiC = 14 %. На долю карбида вольфрама приходится WC = 100 —

(8 + 14) = 78 %.

Сплавы титановольфрамовой группы имеют более высокую те- плостойкость (до 900 – 1000 °С) и твердость. Это связано с тем, что карбид вольфрама частично растворяется в карбиде титана при тем- пературе спекания с образованием твердого раствора (Ti,W) C, имеющего более высокую твердость, чем WC.

О других особенностях

Повышенная твердость карбида вольфрама и тистена наделяет кольца завидными преимуществами, но делает их хрупкими. Не в том смысле, что они, как хрусталь, разбиваются на сотни мелких осколков. Но при сильном ударе тяжелым предметом или падении с высоты (на асфальт, керамическую плитку, бетон) кольцо может треснуть или лопнуть, расколоться на две части. В длинной цепи достоинств это, пожалуй, их единственное слабое звено.

Стальные и титановые кольца такой особенности лишены. В случае падения останутся целыми, худший исход — несколько царапин.

О кольцах из вольфрама, титана, тистена и стали с покрытиями

Цветные покрытия не настолько прочные, как сам карбид вольфрама, титан, тистен или сталь. Поэтому с синими, черными, золотистыми и другими цветными кольцами рекомендуется обращаться осторожнее, оберегая от воздействий бытовой химии и других агрессивных веществ, соседства с твердыми предметами. Как увеличить срок службы разноцветных моделей — читайте в статье об особенностях колец с IP и PVD покрытием.