Электрошлаковая сварка (ЭШС) применяется для массового вертикального соединения металлических деталей. Способ при невысокой себестоимости помогает получать качественные швы. Флюс защищает расплавленный материал от окисления, способствует лучшему прогреву металла. Плавящийся электрод или присадочная проволока являются легирующим компонентом.

ЭШС применяют для сварки вертикальных объектов.

Особенности электрошлаковой сварки

Отсутствие дуги – главный отличительный признак этого метода. Электроэнергия передается шлаку, считающемуся проводником. Это способствует выделению нужного для расплавления тепла. Перед началом работы специальный электрод помещают в емкость с побочными продуктами. Способ сварки имеет такие особенности:

- большое расстояние между деталями, расположенными вертикально;

- отсутствие контакта сварочной ванны с кислородом (вся площадь остается под шлаком);

- небольшой расход флюса, легирование соединения плавящимся электродом;

- длительное пребывание шва в жидком состоянии, способствующее испарению газов.

Суть процесса

Сущность технологии заключается в передаче тока шлаку, а от него – электроду и кромкам деталей. Стабильность процесса обеспечивается постоянной температурой, которая может достигать 1900-2000 °C.

Большая часть тепла попадает в сварочную ванну, далее энергия поступает к краям деталей.

Основные схемы

Электрошлаковый метод используют не только для соединения деталей, но и для отлива, наплавки. Сварку выполняют плавящимися электродами или мундштуками, присадочными прутками большого диаметра. Существует 6 основных схем работы, которые можно увидеть на изображении.

Стоит рассмотреть особенности каждого варианта:

- Первые 2 способа считаются самыми распространенными. Их применяют для соединения заготовок высотой 2-4,5 см с помощью присадки диаметром 3 мм.

- Третья схема может использоваться для сварки более массивных конструкций. Толщина каждой детали может достигать 12 см.

- Четвертый вариант отличается высокой производительностью.

- Пятая схема относится к категории узконаправленных методов. Ее используют при работе с низколегированными сталями. Высота листа может достигать 10 см.

- Шестая схема предназначена для создания габаритных конструкций без дальнейшей термической обработки. Толщина свариваемых заготовок может составлять до 6 см. Способ помогает получить прочный однородный шов.

Схема процесса сварки.

Типы сварных швов и соединений

Технология ЭШС позволяет варить детали, находящиеся в разных пространственных положениях. Самыми используемыми считаются следующие виды швов:

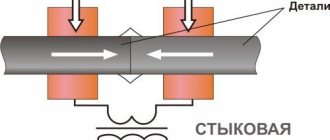

- Стыковые соединения. Между деталями оставляют небольшое расстояние, что считается главной особенностью электрошлаковой технологии. Порядок разделки кромок и формирования сварных швов регулируется ГОСТ 15164. При сварке встык разных по толщине деталей утончают более толстый край. Допускается приваривание металлической пластины к менее массивной заготовке.

- Тавровые и угловые соединения. Применяются реже, чем стыковые. При использовании плавящегося мундштука сварные кромки разделывают K- или V-образным способом.

- Прямолинейные соединения. Выполняются в вертикальном положении. Допускается небольшой наклон.

- Кольцевые швы. Используются при работе со сферическими или цилиндрическими заготовками.

Рекомендуем к прочтению Особенности импульсной сварки

Интересное видео

Электрошлаковая сварка основана на выделении тепла при прохождении электрического тока через расплавленный флюс—шлак, электросопротивление которого во много раз превышает электросопротивление металла. Плавление сварочной проволоки и свариваемого металла происходит за счет тепла расплавленного флюса.

Для сварки в вертикальном положении стыковое соединение без скоса кромок собирают с обязательным зазором 25—30 мм. Вдоль оси свариваемого стыка с обеих сторон перемещаются снизу вверх медные формирующие ползуны. Они связаны со сварочным аппаратом. Со стороны, противоположной аппарату, вместо ползуна можно устанавливать съемную медную накладку. Сварочная проволока направляется в зазор между свариваемыми кромками, для чего она изгибается специальным гибочным устройством или токоподводящим мундштуком так, чтобы в зоне сварки ее ось совпадала с осью стыка.

Флюс в зону сварки подается из бункера по трубке небольшими порциями. Плавление сварочной проволоки, основного металла и флюса происходит в замкнутой полости. Дном этой полости служит шов, стенками — кромки свариваемых листов и стенки формирующих устройств (ползуны), а крышкой — слой расплавленного флюса — шлака.

Между формирующими устройствами (ползунами) и расплавленным металлом находится тонкий слой расплавленного шлака. Сварочный ток, проходящий между сварочной проволокой и свариваемым металлом, нагревает шлаковую ванну и поддерживает в ней высокую электропроводность и температуру, которая должна быть выше температуры плавления сварочной проволоки и основного металла и постоянной.

Постоянство температуры шлаковой ванны обеспечивает стабильность процесса. Расплавленный основной металл и металл сварочной проволоки опускаются на дно шлаковой ванны и образуют металлическую ванну. Металлическая ванна быстрее всего остывает у медных ползунов и образует шов, соединяющий свариваемые детали.

Ползуны охлаждаются протечной водой, которая подводится и отводится резиновыми шлангами. Подача сварочной проволоки в зону сварки и перемещение ползунов со шлангами, подводящими и отводящими воду, осуществляется специальным сварочным аппаратом. По мере сварки аппарат поднимается вверх, а с ним и уровень шлаковой и металлической ванны, который должен сохраняться постоянным по отношению к ползунам.

В том случае, когда уровень ванны поднимается быстрее, чем перемещается сварочный аппарат, а с ним и ползуны, может произойти переливание шлака и расплавленного металла через край ползуна. Если же ползун будет подниматься быстрее уровня ванны, то неизбежно вытекание жидкого металла из-под ползуна. Уровень шлаковой и металлической ванны будет сохраняться постоянным только при постоянной скорости перемещения сварочного аппарата и подачи сварочной проволоки, а также при постоянном зазоре между свариваемыми кромками. При колебаниях зазора неизбежно изменение уровня сварочной ванны.

Изменение уровня металлической ванны приводит к изменению глубины шлаковой, верх которой находится на уровне верхней кромки ползуна, а низ — ограничивается верхней поверхностью расплавленного металла. От глубины шлаковой ванны в значительной степени зависит устойчивость и характер процесса сварки, а также качество шва. Для сохранения постоянства уровня сварочной ванны аппараты электрошлаковой сварки снабжаются схемой автоматического поддержания уровня ванны.

При электрошлаковой сварке металлическая ванна образуется за счет сварочных проволок, пластин, толстых стержней, плавкого мундштука и металла свариваемого изделия. В зависимости от того, какой из перечисляемых материалов служит электродом, различают четыре способа электрошлаковой сварки.

1. Электрошлаковая сварка одной или несколькими сварочными проволоками является наиболее распространенным способом. По схеме можно сваривать металлы толщиной до 50—60 мм. При большей толщине мундштуку сварочной проволоки придают колебательные движения от ползуна к ползуну, увеличивают сечение сварочной проволоки или увеличивают количество проволок. Проволокой можно сваривать металл толщиной от 20 до 600 мм любой длины.

Читать также: Из чего сделать наковальню своими руками

2. Электрошлаковая сварка одной или несколькими пластинами или стержнями круглого, квадратного или любого другого сечения. Ее применяют главным образом при значительной толщине свариваемого металла и длине шва не более 1—1,5 м. При этом способе сварки сварочный аппарат не имеет мундштуков и механизма для подачи сварочной проволоки. Пластина, служащая электродом, закреплена в сварочном аппарате, который опускается вниз по мере плавления пластины. Преимуществами этого способа являются: более простая конструкция сварочного аппарата; более простая техника сварки; возможность применения пластин или стержней из таких материалов, из которых нельзя или весьма трудно изготовить проволоку, как, например, из чугуна.

3. Электрошлаковая сварка плавким мундштуком представляет собой как бы совокупность двух предыдущих способов. При этом способе плавкой пластиной служит плавкий мундштук, имеющий такое же очертание, как и поперечное сечение свариваемого изделия. В мундштуке имеются каналы, служащие для направления сварочных проволок. Если при сварке пластиной или стержнем их опускают в шлаковую ванну по мере плавления, то плавкий мундштук закреплен в зазоре между свариваемыми кромками. Шов состоит из металлов свариваемого изделия, плавкого мундштука и сварочных проволок. Плавкий мундштук, служащий для направления сварочных проволок, подвода к ним тока и в качестве присадочного металла, изготовляют обычно из набора пластин, стержней и трубок, в которых создают каналы для прохода сварочных проволок. Сечение мундштука составляет от 10 до 50% сечения зазора между деталями свариваемого изделия. Образование металлической и шлаковой ванны в начале сварки производится за счет плавления сварочных проволок и только после того, как шлаковая ванна достигнет нижнего конца плавкого мундштука, он тоже начинает плавиться. Электрошлаковую сварку плавким мундштуком применяют главным образом при сварке изделий, имеющих сложное поперечное сечение и небольшую длину шва.

4. Стыковая электрошлаковая сварка (контактно-шлаковая) отличается от предыдущих тем, что металлическая ванна образуется за счет оплавления торцов свариваемых деталей, т. е. без применения присадочного металла. При прохождении тока через шлаковую ванну торцы свариваемых деталей оплавляются. После образования над нижней деталью металлической ванны детали сближают, шлак при этом выжимается из зазора между ними. Сварочный ток выключают после сближения деталей или до начала сближения.

В промышленных масштабах для вертикального соединения металлов используют метод ЭШС. Электрошлаковая сварка позволяет при минимальных затратах получать качественное соединение. Флюс не только предохраняет расплав от окисления, но и обеспечивает прогрев деталей. Электрод или сварная проволока выступают легирующим металлом, в составе расплава до 20% присадки. Он заполняет зазор между соединяемыми элементами, образуется плотный шов однородной структуры. Об особенностях ЭШС, преимущества и недостатках стоит сказать подробнее.

Сферы применения

Технология считается узкоспециализированной. Ее применяют в судо- и автомобилестроении, создании мостов и других массивных конструкций. С помощью ЭШС сваривают опорные элементы прокатных станков, вес которых достигает 100 т. Технология может применяться при электрошлаковом переплаве. Ток в этом случае поступает не к присадочной проволоке, а к расплавляемому материалу. ЭШС не используют для:

- работы с тонкостенными элементами, которые под шлаком полностью расплавляются;

- формирования разнонаправленных соединений;

- сварки слишком массивных деталей, которые невозможно охватить ползунами.

Типы электрошлаковой сварки

Способы различаются видами присадочных материалов и способами их подачи.

С электродными проволоками

Материал выбирают с учетом типа сварочного аппарата, характеристик соединяемых металлов. Проволока поступает в пространство между деталями медленно. Ее подают сверху вниз, следуя за передвигающимися электродами.

Электрошлаковая сварка с электродными проволоками.

С электродами большого сечения

В процессе сварки используются круглые или прямоугольные элементы увеличенного диаметра. Их придвигают к зазору по мере формирования расплава. В отличие от проволоки, электроды увеличенного сечения быстро образуют большой объем шовного материала.

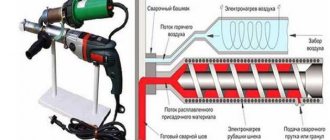

С плавящимся мундштуком

Технология объединяет 2 предыдущих способа. Токопроводящие пластины устанавливают в положение, способствующее быстрому нагреву флюса. По направляющему мундштуку в сварочную ванну поступает проволока. Способ предназначен для формирования криволинейных соединений.

Электрошлаковая сварка с использованием мундштука.

Подготовительные работы

Сварку начинают с выбора присадочных материалов и оборудования. После этого подготавливают детали к соединению.

Выбор сварочных материалов

Типы используемых для ЭШС проволок можно изучить с помощью таблицы:

| Вид стали | Марка присадочного материала |

| Конструкционная | СВ-08А, СВ-08ГА |

| Среднеуглеродистая литая | СВ-10Г2С, СВ-10Г2 |

| Котельная | СВ-10Г2С, СВ-10Г2 |

| Среднеуглеродистая кованая | СВ-10Г2 |

| Низколегированная | СВ-10Г2С, 18ХМА, СВ-08-Г2С, СВ-08ХН2М |

| Среднелегированная | СВ-08Х3Г2СМ, СВ-20ХН3МФ |

| Высоколегированная | СВ-04Х19Н11М3 |

Все представленные в таблице материалы можно варить с применением флюсов АН-99, АН-8. При соединении сталей 08Х18Н10Т и 25ХН3МФА используют материал марки 48-ОФ-6.

Выбор режимов

Главными показателями являются:

- сила тока, I;

- снижение напряжения между шлаковой ванной и электродом, U;

- скорость поступления проволоки, Vе;

- скорость ведения электрода, Vсв;

- глубина шлаковой ванны, h;

- вылет проволоки, L;

- скорость колебаний электрода, Vk;

- число стержней, n;

- сечение электрода.

Формула для расчета силы тока

Для расчета силы тока применяют формулу I=(0,22Ve 90)n 1,2(Vсв 0,48Vп)ab, где a и b – высота и ширина заготовок. Скорость подачи присадки составляет: Vе= VсвF/S. Показатели Vk, L, h являются постоянными.

Выбор количества электродных проволок

Параметр зависит от габаритов свариваемых заготовок. Если толщина не превышает 5 см, работают с 1 проволокой. 2 электрода требуются, когда параметр составляет 5-12 см. При сварке более массивных элементов применяют 3 проволоки.

Рекомендуем к прочтению Как варить металлы в газозащитной среде

Подготовка изделий

Перед началом работы торцы деталей очищают от ржавчины, оксидной пленки. Для этого используют специальные шлифовальные машины. Кромкам придают нужные формы и размеры. Рекомендуют устанавливать детали с клиновидным зазором, увеличивающимся кверху. Угол раскрытия выбирают с учетом способа сварки и фиксации заготовок. Показатель чаще всего составляет 1-2°. Детали закрепляют планками или скобами, привариваемыми вдоль стыка. После завершения сварки фиксаторы срезают газоплазменным способом.

Подготовка деталей к сборке и сварке

Пригодность деталей к ЭШС в основном определяется чистотой обработки торцевых поверхностей свариваемых кромок и состоянием боковых поверхностей кромок, по которым будут перемещаться устройства, формирующие шов.

Для сварки металла толщиной до 200 мм торцевые поверхности кромок подготовляют газорезательными машинами. Величина отдельных гребешков и выхватов не должна превышать 2—3 мм, а максимальное отклонение от прямоугольности реза должна быть не более 4 мм. При толщинах металла свыше 200 мм, а также для кольцевых швов и деталей из легированных сталей в большинстве случаев применяют механическую обработку.

Боковые поверхности деталей, выполненных из проката, обычно зачищают от ржавчины и окалины наждачными кругами. Боковые поверхности литых и кованых деталей подвергают механической обработке на ширину 60—80 мм от торца кромки с чистотой R 80— R 40. В тех случаях, когда применяют для сварки неподвижные формирующие устройства (медные водоохлаждаемые или стальные привариваемые), боковые поверхности литых деталей не обрабатывают.

При сборке стыковых соединений прямолинейных швов смещение кромок (депланация) не должно превышать 2—3 мм. При сварке деталей разной толщины перед сборкой более толстую кромку сострагивают или на тонкую кромку устанавливают по всей длине стыка выравнивающую планку, которую после сварки сострагивают. При сварке деталей разной толщины используют специальные ступенчатые ползуны. Случайные смещения кромок не должны превышать 1—2 мм.

Допуски на смещение кромок для кольцевых швов меньше. Максимальная разность диаметров стыкуемых деталей не должна превышать ±0,5 мм, а наибольшее смещение кромок при сборке должно быть не более 1 мм. При сварке кольцевых швов цилиндрических изделий большого диаметра с малой толщиной стенки, свальцованных из проката без механической обработки кромок, смещение кромок не должно превышать 3 мм.

При сборке под сварку для уменьшения депланации листов обычно используют шайбы-пластины с двумя круглыми отверстиями или другие приспособления. Эти пластины пропускают в зазор между листами, а в отверстия (диаметром ≈40 мм) забивают цилиндрические клинья со скосом.

Перед сваркой сборочные приспособления следует удалять и заменять закрепляющими устройствами, которыми чаще всего служат скобы, привариваемые с тыльной стороны стыка. При большой толщине листов, когда скорость сварки невелика, вместо скоб можно применять пластины, привариваемые односторонними швами с лицевой стороны и удаляемые в процессе сварки, фиксирующие скобы или пластины устанавливают через 500—800 мм. Пластины приваривают так, чтобы шов заканчивался за 60—80 мм от торцевой поверхности кромок.

Для получения точных размеров готового сварного изделия необходимо собирать детали с зазором, учитывающим деформации соединяемых деталей при сварке. Следует различать расчетный, сварочный и сборочный зазоры. Сварочный зазор обычно принимают на 1—12 мм больше расчетного.

В действительности изделие собирают с большим так называемым сборочным зазором. Сборочный зазор в нижней части стыка равен сварочному зазору. В верхней части стыка сборочный зазор следует увеличивать на 2—4 мм на каждый метр длины стыка.

Электрошлаковые швы формируют с помощью водоохлаждаемых ползунов или медных подкладок, а также приваривающимися подкладками или замковыми соединениями.

Для начала электрошлакового процесса и выведения его за пределы сварного соединения используют входной карман и выходные планки.

Технология электрошлаковой сварки

Процесс расплавления кромок деталей начинается после подачи флюса в сварочную ванну. Обрабатываемая область нагревается до нужной температуры. Существуют 2 метода создания шлаковой ванны:

- Твердый старт. Плавление начинается за счет горения электрической дуги. Нужные характеристики ванны поддерживают, подсыпая шлак.

- Жидкий старт. В рабочую зону подают расплавленный флюс. Материал предварительно нагревают в печи.

Схема процесса ЭШС.

При использовании первого метода наблюдается повышенный расход электроэнергии из-за необходимости увеличения силы тока. Дно планки нужно засыпать металлическим порошком, требующимся для возбуждения дуги. В процессе нужно контролировать состояние расходных материалов, регулярно добавлять их.

Понятие ЭШС

Перед тем как приступать к свариванию стоит узнать, в чем заключается сущность электрошлаковой сварки. При проведении этой технологии в зазор, который образуется между торцами соединяемых элементов, помещается шлаковая масса. Ее расплавление производится за счет появления электрической дуги между электродом и деталью.

В расплавленный шлак подается присадка, которая сразу же начинает расплавляться вместе с металлом по краям соединяемых заготовок.

Жидкий металл по сравнению с расплавленными шлаковыми массами имеет больший вес, по этой причине он опускается вниз и вытесняет шлаковые частицы. В нижней области зазора он постепенно застывает, а расплавленные массы поднимаются вверх. За счет этого происходит образование вертикального шва. На этом основывается сущность электрошлаковой сварки.

Применяемое оборудование

Чаще всего для сварки электрошлаковым методом используют станок А535. Он работает с переменным током, подходит для создания продольных или кольцевых швов шириной не более 30 см. Аппарат имеет такие технические характеристики:

- толщина свариваемых заготовок – до 45 см;

- способ питания – подключение к сети 380 В;

- число электродов – 3;

- частота тока – 50 Гц;

- диаметр присадочной проволоки – 3 мм.

Реже используется станок А550. Сварка ведется тем же способом, что и при работе с предыдущим агрегатом. Однако технические характеристики станков несколько отличаются. В А550 устанавливают высоту хода автоматических ползунов, зависящую от толщины деталей.

Способы сваривания

Электрошлаковая сварка подходит не для всех металлов, но ее область применения нельзя назвать узкой. Ее используют обычно для соединения низкоуглеродных и среднеуглеродных сталей, чугуна, цветных металлов (вплоть до титана и алюминия), реже — для легированных сталей.

Применяют при производстве массивных, крупногабаритных деталей (толщина порядка 100-600 мм), переплавке отходов.

На практике используется 3 основных методики сварки. Первая подразумевает непрерывную подачу в расплав присадочного электрода, направляемого в горизонтальной плоскости. Движение электрода носит возвратно-поступательный характер, чтобы обеспечивалась максимальная плотность контакта.

Вторая электрошлаковая методика — это сварка габаритными пластинчатыми электродами, которые фактически заменяют собой медные ползуны.

В этом случае присадка используется в меньшей степени — электроды сами плотно перекрывают зазор и обеспечивают эффективный расплав: торцы деталей соединяются без присадки. Но в этом случае электроды должны быть подогнаны по форме к деталям, это узкоспециализированный способ.

Третья методика основана на соединении первых двух. В ней присутствует и пластинчатый электрод, и особый плавящийся электрод. Первый во время всего процесса электрошлаковой сварки остается неподвижным, второй подается в зону расплава и является, по сути своей, присадкой.

Также существуют два разных принципа работы установок электрошлаковой сварки. Устройства, в которых реализован первый способ, работают с твердой шлаковой смесью, которую самостоятельно расплавляют. Установки, работающие по второму принципу, используют жидкую, предварительно расплавленную в печи смесь.

Первым для начала работы необходим более мощный пусковой ток, потому что много энергии тратится на доведение шлака до жидкого состояния. Вторым, соответственно, требуется находящаяся неподалеку плавильная печь.

Контроль качества

Появление дефектов ухудшает качество сварного соединения, делая его менее прочным. Для обнаружения недостатков предназначены специальные методы.

Как проводится контроль качества сварных соединений

Характерные дефекты

При работе по технологии ЭШС сварные соединения могут приобретать такие недостатки:

- Горячие трещины. Возникают при работе с любыми видами сталей. Однако наиболее подвержены трещинам высокоуглеродистые сплавы. Способствует появлению дефектов и высокая скорость сварки при жесткой фиксации деталей.

- Холодные трещины. Появляются при соединении заготовок из среднелегированных сталей с ферритовой присадкой. Предотвратить появление дефектов помогает уменьшение глубины ванны, равномерный провар соединения.

- Иные дефекты. К ним относятся посторонние включения, поры, непровары. Появляются при несоблюдении правил сварки.

Рекомендуем к прочтению Классификация основных видов сварки плавлением

Способы контроля сварных швов

Соединения, получаемые в результате ЭШС, требуют комплексного исследования. Применяют такие методы контроля:

- внешний осмотр;

- ультразвуковое сканирование;

- магнитная дефектоскопия;

- рентгенологический контроль;

- радиационная дефектоскопия.

Ультразвуковое сканирование швов.

Какие применяют флюсы

Флюс — это, собственно, и есть шлак, основное рабочее вещество электрошлаковой сварки. К нему выдвигаются определенные требования. Флюсы должны обеспечивать:

- максимально быстрый запуск процесса электрошлаковой сварки при любом напряжении (спектр рабочих напряжений достаточно широк);

- максимально эффективное проплавление кромок;

- максимально прочный шов;

- легкое удаление с поверхности после окончания варки.

Для каждого вида металлов предназначены свои флюсы. Так, низколегированные стали и стали с повышенным содержанием углерода варятся с помощью флюсов АН-8, АН-22 или АН-47. Для нержавейки — АН-45.

Для высоколегированных стальных сплавов применяется АН-9, АНФ-1 и АНФ-7. Чаще всего рассматриваемый вид сварки применяют на производстве, в бытовых условиях он встречается редко.

Преимущества и недостатки

К положительным качествам технологии относятся:

- Защищенность металла от окисления. Нет необходимости использовать аргон или другой газ.

- Равномерный разогрев, медленное остывание деталей. Повышение температуры начинается с флюсового слоя. Шлаковое покрытие поддерживает стабильный уровень нагрева. Это положительно влияет на качество шва.

- Минимальное влияние силы тока на процесс формирования соединения. Прогрев происходит не из-за дуги, а благодаря шлаку. Расплавление не прекращается после отключения станка от электросети.

- Возможность сваривания толстых деталей за 1 проход. Необходимость формирования многослойных швов отсутствует. При использовании 2 электродов можно соединять заготовки толщиной более 20 см.

- Минимальный расход шлака. Объем материала не превышает 5% от массы металла. Затрачивается небольшое количество энергии. Потери, свойственные другим технологиям сварки, отсутствуют.

- Высокий КПД. При минимальных денежных вложениях можно выполнять объемные сварочные работы.

- Автоматизация большей части сварочных процессов.

- Сокращение длительности подготовительного этапа. Необязательно разделывать кромки. Зазор между деталями заполняется расплавом.

К недостаткам метода можно отнести:

- невозможность формирования некоторых видов швов (способом ЭШС выполняют лишь вертикальные или подобные им соединения);

- непрерывность процесса;

- зернистость корневого слоя, снижающая прочность шва.

Дополнительная информация

Параметры шва (ширину, глубину, внешний вид) можно менять, используя тот или иной режим. Главными факторами считаются:

- места установки электродов;

- скорость ведения сварки;

- число электродов;

- электрические параметры.

Дополнительные величины должны устанавливаться в соответствии с основными. Малейшие изменения отражаются на свойствах шва. При небольшой удельной силе тока электрошлаковая сварка протекает стабильно. С ее помощью можно соединять стержни с металлическими листами.