Как осуществляется контроль ультразвуком?

Метод чаще используют для контроля прочности сварных швов. Ультразвуковой дефектоскоп сварного шва работает по следующему принципу. В толщу металла распространяются определенные деформации, именуемые акустическими или упругими волнами. Они бывают нескольких видов:

- инфразвуковые;

- звуковые;

- ультразвуковые;

- гиперзвуковые.

Во время распространения ультразвука, среда, по которой он расходится, совершает размеренные колебания относительно точки равновесия. В твердых телах могут действовать продольные и поперечные колебания. Максимально точно контролировать прочность сварных швов позволяют оба вида волн. Скорость подачи и распространения ультразвука напрямую зависит от прочности и внутренней среды исследуемого материала. Интенсивность подачи звуковых волн можно контролировать.

По мере распространения звуковой волны, ее интенсивность утихает. От того, какими темпами это происходит, можно судить о плотности материала. Прибор показывает коэффициент затухания ультразвука, формируя его исходя их показателей рассеивания и поглощения. Точность показаний высокая, что позволяет получить четкую картину о качестве сварных швов, металла, прочих твердых материй.

Сущность процесса ультразвуковой дефектоскопии

Принцип ультразвукового контроля

Ультразвуковой контроль сварных соединений относится к неразрушающим методам контроля варки и является одним из наиболее применяемых методов. Акустические ультразвуковые волны способны распространяться внутри твёрдого тела на значительную глубину. Волны отражаются от границ или от нарушений сплошности, т.к. они обладают другими акустическими свойствами.

Направляя ультразвуковые волны на сварное соединение с помощью специальных приборов — ультразвуковых дефектоскопов и улавливая отражённые сигналы, на экране дефектоскопа отображаются импульсы излученной и отражённой волн. По расположению этих импульсов и по их интенсивности, можно судить о расположении дефектов, их величине и определить характер сварного дефекта.

При контроле сварных швов необходимо тщательно выполнить прозвучивание всего металла сварного шва. Существуют способы прозвучивания прямой и отражённой волной. Прямой волной прозвучивают нижнюю часть шва, а отражённой волной — верхнюю, как это показано на рисунке справа.

Параметры оценки дефектов при ультразвуковом контроле

Чувствительность ультразвукового контроля определяется наименьшим размером дефекта (или эталонного отражателя), который возможно выявить. Роль эталонных отражателей часто играют плоскодонные отверстия, расположенные перпендикулярно направлению прозвучивания, а также боковые отверстия или зарубки, см. рисунок:

Разрешающая способность эхо-метода определяется минимальным расстоянием между двумя дефектами, при котором их можно определить, как раздельные дефекты, а не как один.

При ультразвуковом контроле, выявленный дефект оценивают, исходя из следующих параметров: амплитуды ультразвуковой волны, условной протяжённости, высоты и ширины дефекта, и его формы.

Условную длину сварного дефекта определяют длиной перемещения излучателя вдоль соединения, на протяжении которой фиксируется эхо-сигнал, исходящий от дефекта. Таким же образом, при перемещении излучателя по нормали к сварному соединению, можно определить условную ширину дефекта.

Условную высоту оценивают, исходя из разности интервалов времени между излучённой и отражённой от дефекта волной при крайних положениях излучателя.

Определить истинную величину сварного дефекта при ультразвуковом контроле очень часто оказывается затруднительно. Поэтому, чаще всего стремятся вычислить его эквивалентные величины (площадь или диаметр). Эквивалентной площадью сварного дефекта принято считать, к примеру, площадь плоскодонного отверстия в образце, амплитуда отражённой волны от которого равна амплитуде отражённой волны в проверяемом шве. Почти во всех случаях вычисленная эквивалентная площадь дефекта меньше его настоящей площади.

Форму сварного дефекта (плоскостной или объёмный) устанавливают, используя специальную методику, исходя из формы эхо-сигнала, отображаемого на экране дефектоскопа.

На точность данных, полученных при ультразвуковом контроле, влияют несколько факторов. Основные из них — это:

1. Уровень квалификации оператора 2. Внимательность оператора при работе и тщательность проведения контроля 3. Соответствие измеряемых показателей тем, которые предусмотрены инструкцией

Как работает ультразвуковой дефектоскоп сварных соединений?

Науке известно всего несколько способов работы с ультразвуковыми аппаратами для произведения контроля плотности сварных швов, прочих металлических соединений. Их отличия только в методе оценки полученной информации. Любой из видов оценки данных соответствует действующему ГОСТУ.

Методы ультразвуковой дефектоскопии

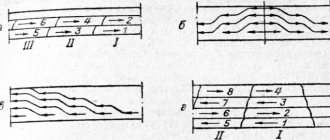

Существует несколько методов ультразвукового контроля: эхо-импульсный, эхо-зеркальный, эхо-сквозной, дельта-метод (разновидность эхо-зеркального), когерентный метод (разновидность эхо-импульсного), теневой, зеркально теневой. Рассмотрим кратко наиболее распространенные из них, см. рисунок:

1. Эхо-импульсный метод

. Он заключается в направлении акустической волны на сварное соединение и регистрации отражённой волны от дефекта. При таком методе источником и приёмником волн выступает один преобразователь (схема а) на рисунке).

2. Теневой метод

. Такой метод ультразвуковой дефектоскопии заключается в использовании двух преобразователей, установленных на разные стороны сварного соединения. При таком методе один из преобразователей генерирует акустические волны (излучатель), а второй их регистрирует (приёмник). При этом приёмник должен быть расположен строго по направлению движения волны, переданной излучателем. При таком методе признаком дефекта является пропадание ультразвуковых колебаний. В потоке ультразвука получается «глухая область», это означает, что волна на этом участке не преодолела сварной дефект (схема б) на рисунке).

3. Эхо-зеркальный метод

. Он также заключается в использовании двух преобразователей, но располагаются они с одной стороны сварного соединения. Сгенерированные приёмником ультразвуковые колебания отражаются от дефекта и регистрируются приёмником. На практике такой метод получил широкое распространение для поиска дефектов, расположенных перпендикулярно поверхности сварного соединения, например, сварных трещин (схема в) на рисунке).

4. Зеркально-теневой метод

. По своей сути представляет собой теневой метод, но преобразователи располагаются не на противоположных поверхностях сварного соединения, а на одной. При этом регистрируются не прямой поток ультразвуковых волн, а поток, отражённый от второй поверхности сварного соединения. Признаком дефекта является пропадание отражённых колебаний (схема г) на рисунке).

При ультразвуковой дефектоскопии сварных соединений используется, в основном, эхо-импульсный метод контроля. Реже применяется теневой метод и другие.

Источник подачи ультразвука

Несмотря на разные способы сбора аналитических данных, ультразвуковые дефектоскопы металлу использует схожий метод работы. Главной деталью в аппарате служит пластина из кварца или титана бария. Пластина располагается в специальном щупе (искательной головке). Щуп медленно перемещают по исследуемой поверхности, фиксируя коэффициент угасания волны. Волна подается за счет действия электрического тока, вследствие действия которого вырабатываются пучки ультразвука. На основе полученных данных можно говорит о плотности соединения, наличии дефектов, полостей, трещин, прочих ненужных деформаций.

Этапы диагностики

Перед началом исследования необходимо произвести зачистку металла от коррозии, краски, прочих посторонних материй. Нет необходимости зачищать всю поверхность. Достаточно соблюдать промежуток до 70 сантиметров. В таком виде материал уже готов к диагностике, но лучше будет дополнительно обеспечить проходимость ультразвука. В этих целях используют солидол, масло, глицерин, прочие жидкости, содержащие жировые включения.

Ультразвуковой дефектоскоп сварных швов перед началом работы нужно настроить для решения конкретно поставленных целей. Здесь есть несколько вариантов:

Необходимость проведения ультразвукового контроля сварных швов

Каждый сварной шов обязательно должен подвергаться контролю, позволяющему определить, насколько прочное и качественное получилось соединение. Сварные швы, к которым предъявляются высокие требования по качеству, не могут безопасно эксплуатироваться без технического диагностирования, цель которого заключается в обнаружении внутренних дефектов, являющихся главными и серьезными причинами ненадежности сварных соединений.

Проконтролированный сварной шов – гарантия того, что металлоконструкция находится под надзором, а проведенные исследования подтверждают соответствующее ее качество. То есть, устанавливается, может ли объект быть принят в эксплуатацию или продолжать использоваться в обычном режиме.

Используется УЗК во многих отраслях промышленности – например, проверке подвергаются технологические трубопроводы нефти, газа, пара, литые детали тележек грузовых вагонов, рельсы, арматура, обшивка работающих под высоким давлением сосудов, корпусы насосов и т.д.

Как добиться максимально точных результатов исследования?

Для получения более точных данных необходимо зигзагообразно перемещать щуп дефектоскопа по поверхности исследуемого материала. При этом желательно хотя бы на 10-15% вращать щуп вокруг оси металла. Если прибор издает какие-либо нехарактерные колебания, в указанном месте необходимо максимально сильно развернуть щуп, чтобы появилась возможность точно определить дислокацию некачественного соединительного шва. Поиск продолжается до тех пор, пока не будет установлено место материи, где пик ультразвука наивысший.

Следует учитывать, что прибор ультразвуковой диагностики может выдавать погрешности вследствие отражения волны от швов. Для этого используют дополнительные способы исследования. Если несколько способов диагностики приводят к одному и тому же ответу, можно фиксировать дефект, записывая координаты изъяна. Производители оборудования, опираясь на требования и правила ГОСТА, рекомендуют производить диагностику одного и того же объекта не менее двух раз разными приборами.

Полученные во время работы ультразвукового дефектоскопа данные, записываются в специальный журнал или таблицу. Это позволяет не только быстро устранить изъян в соединении, но и ускорить повторную диагностику, ведь потенциальные проблемные места уже известны.

Применяемое оборудование

При УЗК используется следующее оборудование:

- Дефектоскоп.

- Пьезоэлектронный преобразователь (ПЭП).

- Соединяющий Lemo кабель.

Дефектоскопы применяемые в настоящее время имеет небольшие размеры их удобно использовать и не сложно переносить. В зависимости от производителя различается и функционал дефектоскопов от самых простейших с монохромными дисплеями типа УД-2-70 до самых компактных и передовых с цветными дисплеями и программным управлением.

Пьезоэлектронные преобразователи (или сокращённо ПЭПы) различаются по частотам, углам ввода, способам излучения и так далее.

Для контроля сварных швов используются следующие типы:

- прямые и наклонные;

- совмещённые и раздельно-совмещенные;

- фокусирующееся, не фокусирующиеся, а также хордовые;

- контактные и бесконтактные.

Совмещённые преобразователи — имеет только один пьезоэлемент который является и излучателем, и приёмником одновременно.

Раздельно-совмещённые преобразователи имеют уже 2 пьезоэлемента один из которых является источником волн, а другой приёмником. Данные преобразователи обеспечивают более точное определение дефекта. Ими можно контролировать под поверхностные дефекты и проводить контроль поверхности с высокой шероховатостью.

Дефекты, которые точно фиксирует УЗД диагностика

Контроль сварочных швов, произведенный с помощью приборов ультразвука, дает четкую картину ситуации. Правильно выполненная работа с аппаратом практически на 100% гарантирует точность ответа на вопросы. Но, все же, область использования оборудования имеет некоторые ограничения.

Проблемы, которые реально зафиксировать УЗД датчиком:

Диагностика максимально точна, если применять ее к следующим видам металла:

Швы, которые можно исследовать при помощи ультразвука могут быть:

Область применения ультразвукового дефектоскопа

Наибольшую востребованность подобные приборы получили в производственной сфере. Также услугу диагностики можно заказывать в частном порядке для контроля сварочных швов при строительстве зданий, реконструкции жилых и промышленных помещений. Узд контроль швов незаменим, когда нужно определить степень износа водопроводных, газовых труб. Активно закупки оборудования осуществляют владельцы нефтяной, химической и машиностроительной промышленности. Портативные УЗД дефектоскопы используются геологами в полевых условиях, а также лаборантами для исследования мелких предметов.

Ультразвуковой дефектоскоп: цена, доставка

На сайте представлены лучшие модели приборов. Диапазон цен и функциональных возможностей приятно удивит клиентов компании. Уточнить точную стоимость дефектоскопа можно, воспользовавшись электронной формой связи, указав точную модель прибора. Все модели диагностической аппаратуры подробно описано. Здесь посетители узнают данные о производителе, функциональных возможностях, габаритах, области применения конкретного дефектоскопа. Дополнительные вопросы уточняются у консультанта.

Любой ультразвуковой дефектоскоп купить цена зависит также от производителя. На весь ассортимент сайта распространяется гарантия от производителя. Осуществляется адресная доставка в регионы. Клиентам доступны бесплатные консультации. Сэкономить помогут акции, распродажи, информация о которых регулярно обновляется на портале.

ВД-70 (НПК «Луч»)

по цене от 220 000 руб.

ВД-70 – простая и относительно доступная модель вихретокового дефектоскопа, позволяющая определить местоположение поверхностных трещин и оценить их глубину. Подходит для исследования только металлических изделий.

Особенности модели

Это очень легкий прибор (0,5 кг), заключенный в прочный алюминиевый корпус со степенью защиты IP63. Дисплей имеет разрешение 320×240 пикселей и занимает половину площади фронтальной части корпуса.

В устройстве предусмотрена память на 1000 исследований и 300 настроек программ. Производитель предлагает несколько версий поставки: общую, локомотивную, вагонную, для депо ТР-2 и ТР-3.

ВД-70 работает от встроенного аккумулятора, емкости которого хватает на 8 часов.

Технические характеристики* ВД-70

| Параметр | Значение |

| Глубина обнаруживаемого дефекта, мм | от 0,3** |

| Рабочий зазор, мм | до 0,7** |

| Частота, кГц | 10-250 |

| Радиус кривизны изделий, мм | от 12** |

| Рабочая температура, °С | -10…+50 |

| Размеры, мм | 170×85×35 |

| Масса, кг | 0,5 |

*полный перечень смотрите на официальном сайте.

** зависит от типа преобразователя.

В ролике ниже приведена комплектация предыдущей версии прибора. Она не изменилась, а вот сам дефектоскоп стал компактнее и эргономичнее: