Качество сварочных работ определяется тем, насколько прочным получился шов. При этом контроль соединения должен быть неразрушающим, что заставляет мастеров после завершения операции обращаться к специальным методам проверки. В некоторых случаях допускается и внешний осмотр без приборов, но в случае с ответственными конструкциями визуальным контролем нельзя ограничиваться. Его может дополнить цветная дефектоскопия сварных швов – один из наиболее эффективных, удобных и достоверных методов анализа подобных соединений.

Особенности метода проверки

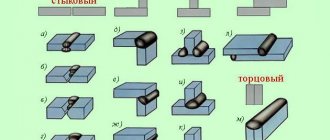

Данный способ проверки сварных швов относится к капиллярным, но ориентируется исключительно на внешнюю дефектовку. То есть с его помощью нельзя проверить внутреннюю структуру зоны соединения, в отличие, например, от ультразвуковой дефектоскопии. Обычно такой проверке подвергаются металлы, склонные к трещинообразованию. Кроме того, цветной контроль позволяет эффективно выявлять выходящие на поверхность несплошности.

Что касается принципа проверки, то он базируется на чувствительности металлов к взаимодействию с дефектоскопическими цветными материалами. Вопреки распространенному мнению анализ в качестве контролируемых сведений использует не характеристики поверхности заготовки, а изменения, спровоцированные путем раздражения структуры химическими веществами. На процессах химического воздействия и основывается метод цветной дефектоскопии, который позволяет обрабатывать информацию об изменениях и на выходе предоставлять данные о выявленных недостатках металла.

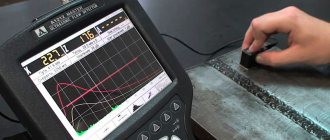

Сам метод как таковой редко используется один. Обычно его применяют в общем комплексе проверки – вместе с ультразвуковым. Сначала следует цветной анализ, а затем ультразвуковая дефектоскопия.

Преимущества

Подобный метод выявления дефектов сварных швов получил широкое распространение, поскольку обладает рядом важных преимуществ.

- Нет необходимости в сложном оборудовании. Все необходимые материалы стоят достаточно дешево, и их можно приобрести в обычном хозяйственном магазине.

- Обследование не занимает много времени. Это означает, что подобную технологию можно применять даже в массовом производстве.

- Не имеет значения, из какого материала изготовлена деталь. Это может быть чугун или сталь, цветные и немагнитные сплавы, различные пластики и даже керамика.

- Методика достаточно точна, поскольку позволяет выявлять трещины размером от одного микрона.

- Процесс проведения цветной дефектоскопии прост, и овладеть им может даже человек, не имеющий специальных навыков.

Применяемые материалы

Как уже говорилось, дефектоскопия не обходится без применения специальных химических веществ. Стандартный набор для цветной дефектоскопии включает в себя три типа компонентов: индикаторный пенетрант, очищающее средство и проявитель. То есть контроль цветной чувствительности будет активизирован за счет трехэтапной обработки рабочей зоны. На каждой стадии применяются специальные материалы.

Пенетранты – это, по сути, красящие вещества, которые могут быть представлены в разных видах. Применяются также и порошковые средства, но для их использования должны вводиться и дополнительные операции термического воздействия или смешивания с жидкостями. Подходящие конкретному металлу пенетранты для цветной дефектоскопии подбираются на основе нескольких эксплуатационных свойств. Учитывается, в частности, огнеупорность, экологичность и токсичность, исключение необходимости последующей зачистки и т. д.

Принцип действия

В основе цветной дефектоскопии лежат физические явления:

- капиллярное проникновение, сорбция, диффузия;

- световой и цветовой контрасты.

Индикаторные жидкости просачиваются в полости поверхностных и сквозных дефектов, что приводит к образованию цветного индикаторного рисунка (следа дефекта). Индикаторная жидкость имеет яркую окраску. След дефекта чаще всего ярко-красный на белом фоне проявителя. Индикаторный след регистрируется.

Метод красок проводится при естественном, с применением ламп накаливания или комбинированном освещении.

Требования к месту проведения контроля

Проводить операцию дефектоскопии можно только в специально подготовленном помещении. Важно учитывать требования к коммуникационному оснащению места, к характеристикам воздуха, техническому обеспечению и т. д. Помещение должно проветриваться, не иметь источников открытого пламени или интенсивного нагрева. Освещение должно быть общим и местным, приближенные к месту операции светильники должны иметь защиту от теплового воздействия.

Следует изначально позаботиться и о создании оптимального микроклимата – только в благоприятных условиях может быть качественно проведена цветная дефектоскопия. ГОСТ 18442-80, в частности, указывает на то, что воздух должен быть сухим и теплым – при необходимости для достижения этих характеристик можно воспользоваться инфракрасным подогревателем, который обеспечит сушку проявителя на уровне 5 °С. Техническое оснащение будет зависеть от способов нанесения химических компонентов. В частности, для нанесения того же пенетранта могут использоваться краскораспылители, аэрозольные баллончики, кисти и т. д.

Подготовка основы шва

Участок соединения также подготавливается к операции дефектоскопии. Если на поверхности имеются выраженные шероховатости или загрязнения, то можно воспользоваться мелкозернистым материалом и произвести легкую обработку. Далее выполняется обезжиривание. Для этой задачи можно использовать один из компонентов набора дефектоскопии, но важно, чтобы он именно обеспечивал эффект обезжиривания, а еще лучше – повышал чувствительность контроля. Не рекомендуется использовать для таких целей керосин, но можно применять бензин и ацетон. Если же в помещении отсутствует вентиляция, то обезжиривание выполняется только водными растворами на основе порошкообразных синтетических средств низкой концентрации. Если планируется цветная дефектоскопия небольшой по размеру детали, то можно применить и полное погружение в обезжиривающий состав. В остальных случаях используется или техника распыления на целевой участок, или нанесение ветошью, смоченной в растворе.

Нанесение пенетранта

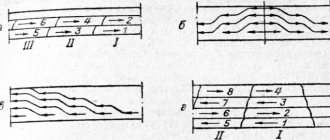

В первую очередь наносится индикаторный пенетрант. Как и в случае с обезжириванием, выполнять эту процедуру можно посредством распыления, погружения или обработкой кистью – это зависит от характеристик заготовки. Причем нанесение должно осуществляться в несколько слоев (4-6) и так, чтобы каждый предыдущий пласт состава не успевал высохнуть. Также, чтобы цветная дефектоскопия сварных швов показывала оптимально точный результат, каждый последующий слой должен охватывать большую площадь относительно прежнего. Связано это с тем, что каждый новый слой будет растворять контур предыдущего пятна, не допуская резких переходов и наплывов, которые могут быть восприняты как ложные трещины. Если операция производится в условиях отрицательной температуры, то и сам пенетрант должен иметь состояние порядка 15 °С.

Какие отклонения выявляет радиографический контроль?

Главная задача любой разновидности НК – выявление деформаций и повреждений. Радиографический метод позволяет определять отклонения сварных швов и стыков труб, находящихся на поверхности, а также возникающих внутри контролируемого объекта.

- Посторонние включения (вольфрамовые, окисные, шлаковые)

- Трещины, поры, непровары, подрезы

- Вогнутые и выпуклые корневые деформации шва в труднодоступных местах

- Излишки наплавленного металла

- Коррозийные изъяны с геометрическими нарушениями (язвы, питтинги)

Но применение оборудования РК небезгранично, зависит от класса чувствительности и не позволяет выявлять:

- Изъяны, величина раскрытия которых ниже стандартных значений

- Дефекты, чья плоскость раскрытия не совпадает с направлением просвечивания

- Включения и геометрические отклонения, изображения которых на снимках совпадают со сторонними элементами, сварными углами и перепадами

Допустимые габариты изъянов на объектах контроля отражаются в технической документации (чертежи, ТУ), а при отсутствии определяются ГОСТом 23055-78.

Удаление пенетранта

Сразу после несения индикаторную пленку следует удалить, используя чистую салфетку или ткань, не имеющую грубого ворса. Предварительно материал надо смочить в этиловом спирте и очищать поверхность до полной ликвидации покрытия. Проблемы могут возникнуть, если работы ведутся на поверхности шероховатого металла – в таком случае есть смысл воспользоваться легкими абразивами. Далее применяется масляно-керосиновая смесь. Она покрывает всю целевую площадь, а затем также удаляется ветошью или салфетками. На протяжении двух описанных этапов цветная дефектоскопия должна сохранять чистоту и сухость поверхности вокруг шва. Это важно для поддержания точности дальнейших контролирующих процедур.

Нанесение проявителя

Как и в случаях с индикаторными слоями и очищающими составами, проявитель укладывается разными способами – от кисти до пульверизаторов. Главное на этом этапе – соблюсти равномерность и монолитность формируемого покрытия. Поэтому необходимо тщательно проверять инструменты распыления, сопла и другие элементы приборов, которые влияют на качество доставки средства к целевому месту. Все это в дальнейшем повлияет на контроль цветной дефектоскопией, а также на качество последующих проверочных операций. После нанесения проявителя выполняется сушка. Ее можно и не выполнять, дождавшись полимеризации в естественных условиях, но для ускорения процесса допускается применение маломощных точечных нагревателей.

Рентгеновская дефектоскопия

Капиллярная дефектоскопия: назначение, правила проведения, контрольный образец

Неразрушающий контроль качества металлов и сплавов выполняют с использованием магнитной, ультразвуковой и рентгеновской дефектоскопии, а также других методов контроля.

Рентгеновский метод исследования металлов и сплавов включает: 1) рентгеновскую дефектоскопию ( просвечивание); 2) рентгеновский структурный анализ; 3) рентгеновский спектральный анализ. Рентгеновское просвечивание обнаруживает в металлах внутренние дефекты: трещины, раковины, газовые поры, рыхлость, ликвацию, непровары, неспаи, шлаковые включения и земляные засоры. В табл. НО приведены предельные толщины изделий из различных металлов, которые могут быть просвечены при помощи рентгеновских лучей, и применяемые на практике напряжения при просвечивании.

Рентгеновский метод испытания металлов делится на три раздела: 1) рентгеновская дефектоскопия ( просвечивание); 2) рентгеновский спектральный анализ; 3) рентгенострук-турный анализ.

| Схема настройки чувствительности для контроля преобразователем с углом призмы 50 ( а и 40 ( б. |

В дальнейшем были проведены дополнительные исследования с применением автоматизированной системы УЗК Сумиад совместно с рентгеновской дефектоскопией.

Зависимость та от Z позволяет обнаружить различного рода дефекты в оптически непрозрачных твердых телах методом рентгеновской дефектоскопии. В — зависимости от атомного номера Z дефектов в теле при его просвечивании границы дефектов будут обозначены на экране по-разному. Если дефекты имеют атомные номера Z, меньшие, чем вещество тела, то область, занятая дефектами, окажется более светлой, чем остальное поле зрения.

В процессе капитального ремонта возможно производство взрывных работ для рыхления грунта и резки труб, а также радиоизотопной и рентгеновской дефектоскопии, огневых работ со вскрытием внутренней полости трубопровода.

| Зависимость процентуаль. |

В связи с малыми количествами препарата и небольшой интенсивностью излучения время экспозиция при у-просвечивании обычно значительно больше, чем в случае рентгеновской дефектоскопии. Применяя Со60, можно за счет увеличения количества препарата ( дозы) довести продолжительность экспозиции почти-до той же продолжительности, что и при использовании рентгеновых лучей.

Рентгеноструктурный анализ позволяет определить тип структуры и параметры решетки, размеры кристаллов, их ориентировку, наличие микродефектов и неметаллических включений, которые нельзя обнаружить обычными методами рентгеновской дефектоскопии.

При рентгеновской дефектоскопии применяют различную аппаратуру: от простых устройств флюороскопического контроля до установок, использующих электронно-оптические преобразователи, телевизионные устройства, устройства магнитной записи и т.п. Для рентгеновской дефектоскопии служат установки, состоящие из рентгеновской трубки, высоковольтного источника напряжения и контрольной аппаратуры. В настоящее время для промышленных целей широко применяется передвижная ( разборная) и переносная ( портативная) рентгеновская дефектоскопическая аппаратура.

Слои аморфной модификации селена на металлической подложке, изготовленные методом вакуумного напыления, дают изображения довольно высокого качества и, несмотря на значительные трудности изготовления, получили наибольшее распространение в рентгеновской дефектоскопии.

Сертификат содержит: номинальный размер трубы, номер и дату ТУ, по которому изготовлена труба; марку стали; номер партии; результаты мехиспытаний с указанием номера плавки, к которым относятся результаты испытаний; результаты гидравлических испытаний и рентгеновской дефектоскопии; вид термообработки; химический анализ плавки.

Наибольшая толщина просвечиваемого металла в зависимости от применяемой установки может находиться в пределах от 80 до 200 мм. Рентгеновская дефектоскопия применяется главным образом в лабораториях, где легче создать условия, безопасные для работы обслуживающего персонала, чем в производственных помещениях.

Это делает магнитотелевизионную дефектоскопию весьма схожей с методами, основанными на применении проникающего излучения. В рентгеновской дефектоскопии указанная зависимость соответствует плотности почернения снимка.

Осмотр контролируемой зоны

Когда проявитель высохнет, можно готовиться к его осмотру, подождав еще примерно 30 мин. Далее контроль методом цветной дефектоскопии предполагает использование лупы, обеспечивающей минимум 5-кратное увеличение. Если применяется техника послойного контроля, то проверка может выполняться уже через 2 минуты после обработки проявителем.

В процессе оценки оператор фиксирует характеристики оставленного пятна – в частности, заносит в журнал размеры контуров, форму и т. д. Главная же задача, которую ставит цветная дефектоскопия, заключается в обнаружении изъянов поверхности, которые четко проявляют себя после завершения процедуры. Выявлены могут быть и механические повреждения, и следы коррозийного воздействия, а также трещины с чрезмерными наплывами.

Рентгеновская дефектоскопия

| Алгоритм стратегии выбора оптимального метода и средств неразрушающего контроля в эксплуатации авиационных конструкций. |

Учет технологических особенностей раскроя плитных материалов на мебельном предприятии в системе базис

Рентгеновская дефектоскопия, основанная на современных томографических подходах к воспроизведению состояния внутренних частей замкнутого объема, существенно повышает достоверность результатов неразрушающего контроля. Состояние поверхности, как и расположение отдельных частей внутренних объемов конструкции или блока элементов, может быть зафиксировано в момент контроля без искажения взаимного расположения всех элементов. Однако даже в этом случае возможно влияние чисто психологических особенностей восприятия информации при проведении контроля. Самолет совершил удачную посадку спустя 38 мин после происшествия, причиной которого явилось возникновение и распространение усталостной трещины с разрушением задней герметической перегородки кабины. Происшествие произошло 17 сентября, а 5 мая того же года было выполнено полное регламентное обслуживание самолета, включая рентгеновскую дефектоскопию зон, где произошло усталостное разрушение. Снимки находились в документах контроля и были подвергнуты анализу.

| Номограмма экспозиции для стальной отливки. |

Рентгеновскую дефектоскопию применяют для обнаружения дефектов в стальных отливках, кованых деталях машин, при исследовании качества сварки и сварных швов, при поиске расслоений в прокатной продукции и даже при проверке качества, свежести и повреждений плодов и овощей.

| Технические данные магнитных дефектоскопов. |

При рентгеновской дефектоскопии применяют различную аппаратуру: от простых устройств флюороскопического контроля до установок, использующих электронно-оптические преобразователи, телевизионные устройства, устройства магнитной записи и т.п. Для рентгеновской дефектоскопии служат установки, состоящие из рентгеновской трубки, высоковольтного источника напряжения и контрольной аппаратуры. В настоящее время для промышленных целей широко применяется передвижная ( разборная) и переносная ( портативная) рентгеновская дефектоскопическая аппаратура.

В рентгеновской дефектоскопии для эталонирования контрастности рентгеновского снимка и определения чувствительности метода применяется дефектометр. Последний представляет собой пластинку с канавками определенной глубины, которая при просвечивании изделия накладывается на рентгеновскую пленку.

Применяют два вида рентгеновской дефектоскопии: фотографический и визуальный. Фотографический метод дает возможность получить изображение дефекта на проявленной фотографической пластинке ( пленке) в виде черных пятен, затемнений. Обычно по одному снимку нельзя получить полного представления о дефекте, о глубине залегания и расположения дефекта, поэтому приходится делать несколько снимков в перпендикулярном направлении или под некоторым углом.

Из трех методов рентгеновской дефектоскопии — фотографического, визуального и ионизационного — наибольшее распространение имеет фотографический метод, заключающийся в следующем ( фиг.

Практически следует располагать рентгеновскую дефектоскопию на первом этаже.

X 5г: № рентгеновская дефектоскопия; 32 — ультразвуковая дефектоскопия; — Т Й: проверка дефектоскопом.

| Планировка гамма-дефектоскопической лаборатории литейного цеха.| Планировка рентгенодефектоскопической лаборатории сварочного цеха. /, S — помещения для просвечивания. 3 — пультовая. 4 — фотокомната. 5-расшифровочная. |

В тех случаях, когда помимо рентгеновской дефектоскопии используют другие методы контроля ( радиоизотопную дефектоскопию, ультразвуковую дефектоскопию и др.), в составе лаборатории следует предусмотреть соответствующие помещения.

Работы по применению ксерографического метода в рентгеновской дефектоскопии, проведенные в Советском Союзе, а также за рубежом показали преимущества этого метода перед фотографическим по всем технико-экономическим показателям.

Практически в большинстве случаев нецелесообразно применять рентгеновскую дефектоскопию при выдержках больше 20 — 30 мин.

Безопасность при выполнении дефектоскопии

Требования к мерам безопасности обусловлены угрозами возгорания и взрыва при проведении дефектоскопии. Поэтому необходимо как минимум подготовить спецодежду, включающую в состав хлопчатобумажный халат, головной убор и резиновые перчатки, поверхность которых нужно покрыть тальком. На самом участке должны быть в полном объеме соблюдены меры безопасности. В ходе проведения процедуры не должно быть ни открытых источников огня, ни искр. Если цветная капиллярная дефектоскопия выполняется в регулярном порядке в одном и том же помещении, необходимо установить соответствующие таблички о запрете курения и соблюдении мер пожарной защиты. Ветошь, салфетки и легковоспламеняемые средства следует хранить в огнеупорной таре.