Содержание

- Сущность магнитной дефектоскопии, её методы

- Магнитопорошковый метод контроля (магнитопорошковая дефектоскопия)

- Технология магнитопорошкового контроля

- Эффективность магнитопорошковой дефектоскопии

- Дефектоскопы для магнитопорошкового контроля

- Видео: магнитопорошковая дефектоскопия с применением люминисцентных концентратов

- Магнитографический метод контроля сварных соединений

- Технология магнитографического контроля

- Эффективность магнитографического контроля

- Магнитографический дефектоскоп и магнитная лента

Программа повышения квалификации специалистов магнитопорошкового контроля

Методика ультразвукового контроля сварных соединений

Описываемые курсы проводятся на базе нашего Центра и имеют целью повышение квалификации дефектоскопистов, работающих преимущественно в нефтегазовой отрасли. В ходе теоретических и практических занятий по освоению магнитно-порошковых методов контроля обучаемым даются необходимые знания, вырабатываются навыки и умения обращения с оборудованием. Все это нужно для успешного выполнения функциональных обязанностей и определенных трудовых действий.

Программа повышения квалификации специалистов предусматривает получение следующих теоретических знаний:

- Физические принципы, положенные в основу данного метода неразрушающего контроля, общая и специальная терминология.

- Разновидности, предназначение и применение специального оборудования для осуществления НК.

- Методика проведения магнитопорошкового исследования сварных швов трубопроводов и технологического оборудования.

- Все существующие типы дефектов в сварных соединениях поверхностные и подповерхностные.

- Материалы, используемые для маркировки дефектных участков исследуемого объекта.

- Правила применения оборудования неразрушающего контроля, регистрация и обработка результатов диагностических работ.

- Требования нормативной документации в сфере охраны труда и обеспечения экологической, производственной и пожарной безопасности.

В ходе обучения в рамках курса у слушателей нарабатываются следующие навыки:

- правильного использования оборудования для проведения магнитопорошкового контроля;

- обнаружение всех видов дефектов в сварных соединениях оборудования и трубопроводов;

- маркировка дефектных участков;

- определение типа отклонения от технологических нормативов;

- установление параметров дефектов с использованием специального оборудования;

- фиксация результатов неразрушающего контроля.

Специалисты, прошедшие курсы повышения квалификации в нашем центре, получают все необходимые знания и умения для успешного выполнения трудовых действий. Повышение квалификации значительно поспособствует вашему карьерному росту.

Сущность магнитной дефектоскопии, её методы

Магнитная дефектоскопия — один из методов неразрушающего контроля сварки. Сущность магнитных методов контроля сварных соединений заключается в выявлении рассеянных магнитных потоков, которые появляются в намагниченных изделиях в случае присутствия в них различных дефектов. Намагниченными материалами могут служить железо, никель, кобальт и некоторые сплавы на их основе.

Намагничивание изделия можно добиться, если, пропуская ток по нему, создать вокруг изделия магнитное или электромагнитное поле. Наиболее простым способом получения магнитного потока является пропускание тока плотностью 15-20 А/мм по виткам сварочной провода, намотанного витками на изделие. Количество витков обычно составляет 3-6. Для намагничивания соединения рекомендуется применять постоянный ток.

Принцип выявления дефекта в сварном шве состоит в следующем. Магнитный поток, проходя по сварному соединению и встречая на своём пути дефект, начинает обходить его из-за того, что магнитная проницаемость дефекта значительно ниже, чем магнитная проницаемость основного металла, а электрический ток, как известно, идёт по пути наименьшего сопротивления.

В результате этого, часть силовых линий магнитного потока вытесняется дефектом на поверхность, образуя местный рассеянный магнитный поток, см. рисунок:

Магнитные потоки рассеяния могут регистрироваться разными способами. По способу регистрации методы магнитного контроля разделяются на магнитопорошковый метод контроля (магнитопорошковая дефектоскопия), магнитографический метод контроля и индукционный метод контроля.

Магнитно-порошковый контроль (МПК)

Подробности Категория: Лаборатория неразрушающего контроля

Ультразвуковой контроль сварных швов

Магнитно-порошковый контроль (МПК)

Магнитно-порошковый метод (ГОСТ 21105-87) применяется только для контроля деталей, изготовленных из ферромагнитных материалов. Используется для обнаружения поверхностных нарушений сплошности с шириной раскрытия у поверхности 0,001 мм, глубиной 0,01 мм и обнаружения сравнительно крупных подповерхностных дефектов, находящихся на глубине до 1,5-2,0 мм. Метод основан на использовании магнитного поля рассеяния, возникающего над дефектом при намагничивании изделия, в его основе лежит явление притяжения частиц магнитного порошка в местах выхода на поверхность контролируемой детали магнитного потока. Визуализация форм и размеров невидимых в обычных условиях дефектов обеспечивается благодаря скоплению магнитного порошка в области дефекта.

Возможность точного установления расположения концов усталостных трещин и обнаружение дефектов через слой немагнитного покрытия — это важное достоинство метода. Применяют магнитные суспензии, если на контролируемой поверхности толщина немагнитного покрытия составляет до 0,1 мм, и магнитный порошок во взвешенном состоянии — если свыше 0,1 мм

Магнитными характеристиками материала контролируемого изделия, его формой и размерами, чистотой обработки поверхности, напряженностью намагничивающего поля, способами контроля, взаимным направлением намагничивающего поля и дефекта, характеристиками применяемого порошка, способом нанесения порошка или суспензии, а также освещенностью контролируемого участка изделия определяется чувствительность метода.

Техника выполнения дефектации данным методом следующая:

для выявления дефектов деталь намагничивают;

на поверхность, подлежащую контролю, наносят ферромагнитные частицы, которые находятся во взвешенном состоянии (чаще всего в виде суспензий на основе воды, керосина, минеральных масел);

если на пути магнитного потока встречается препятствие в виде нарушения сплошности (дефект), то часть магнитных силовых линий выходит из металла. Там, где они выходят из металла и входят обратно, образуются локальные магнитные полюса N и S, обусловливающие локальное магнитное поле над дефектом (поле рассеяния). Поскольку это поле неоднородно, на попавшие в него магнитные частицы действуют силы, стремящиеся затянуть их в места наибольших концентраций магнитных силовых линий;

для намагничивания деталей используют постоянный и переменный токи, а также постоянные магниты.

Частицы скапливаются вблизи дефекта и в то же время намагничиваются полем рассеяния дефекта. Притягиваясь друг к другу, эти частицы создадут цепочечные структуры, ориентированные по магнитным силовым линиям поля дефекта. Как итог, над дефектом формируется валик из осевшего порошка. Ширина его существенно больше ширины дефекта.

При производстве контроля способом взвеси магнитный порошок распыляют в специальном устройстве и по шлангу подают на контролируемую поверхность. Вследствие высокой подвижности взвешенных в воздухе ферромагнитных частиц под воздействием магнитного поля и отсутствия значительного трения частиц порошка из-за вязкости жидкости чувствительность способа взвеси значительно выше, чем способа с применением магнитной суспензии. Наблюдается устойчивое обнаружение усталостных трещин под слоем краски толщиной 0,3—0,5 мм, естественно, при достаточном цветовом контрасте порошка с фоном (черный порошок, белая краска).

Различные порошки применяют в зависимости от поверхности контролируемой детали:

черный магнитный для деталей со светлой поверхностью;

магнитно-люминесцентный для деталей с темной поверхностью.

Следует покрывать белой нитроэмалью детали с темной поверхностью при отсутствии магнитно-люминесцентного порошка.

Железную окалину, получаемую при ковке и прокатке, а также стальные опилки, получаемые при шлифовании стальных изделий, допускается применять в качестве магнитного порошка. Их рекомендуется измельчать в шаровых мельницах и просеивать через сито, превращая в ферромагнитную пудру.

Керосино-масляные смеси с соотношением масла и керосина 1:1 при 50—60 г магнитного порошка на 1 л жидкости можно применять для приготовления магнитных суспензий. Допускается использование водных суспензий, например мыльно-водной с содерисанием в 1 л воды 5—6 г мыла, 1 г жидкого стекла и 50—100 г магнитного порошка. В табл. 33 представлены составы магнитных суспензий.

- < Назад

- Вперёд >

Магнитопорошковый метод контроля (магнитопорошковая дефектоскопия)

Как следует из названия, магнитопорошковая дефектоскопия проводится с помощью магнитного порошка. Существуют два метода магнитопорошкового контроля: сухой и мокрый.

В случае сухой магнитопорошковой дефектоскопии на поверхность сварного соединения наносится сухой магнитный порошок (железные опилки, окалина и др.). В случае мокрой магнитопорошковой дефектоскопии магнитный материал наносится в виде суспензий магнитного порошка с керосином, маслом, мыльным раствором.

Под действием электромагнитных полей рассеяния, частицы порошка равномерно перемещаются по поверхности сварного соединения. Над сварными дефектами магнитный порошок скапливается в виде валиков. По форме и размерам этих валиков можно судить о форме и размерах найденного дефекта.

Технология магнитопорошкового контроля

Метод магнитопорошковой дефектоскопии включает в себя следующие технологические операции:

1. Подготовка поверхности сварного соединения к проверке. Поверхности необходимо очистить от загрязнений, окалины, сварочных брызг, наплывов и шлака после сварки. 2. Подготовка суспензии, заключающаяся в динамичном перемешивании магнитного порошка с транспортируемой жидкостью 3. Намагничивание контролируемого изделия 4. Нанесение суспензии или магнитного порошка на контролируемую поверхность 5. Осмотр контролируемой поверхности сварного соединения и определение участков, на которых присутствуют отложения порошка 6. Размагничивание сварного соединения.

Эффективность магнитопорошковой дефектоскопии

Метод магнитопорошковой дефектоскопии обладает хорошей чувствительностью к тонким и мельчайшим сварным трещинам. Он прост в исполнении, даёт наглядные результаты, и не растянут по времени.

Чувствительность магнитопорошкового метода может различаться в каждом отдельном случае. Зависит это от следующих причин:

1. Величины частиц порошка и от метода его нанесения 2. Напряжения магнитного поля, воздействующего на сварное соединение 3. Рода применяемого тока (переменный или постоянный) 4. От формы и величины дефекта, от глубины его расположения, а также от того, как дефект ориентирован в пространстве. 5. От способа и направления намагничивания соединения 6. От качества и формы контролируемой поверхности

С помощью магнитных методов контроля лучше всего обнаруживаются плоскостные дефекты: сварочные трещины, несплавления и непровары, если наибольший их габарит ориентирован под прямым углом (или близким к прямому) относительно направления магнитного потока.

Дефекты округлой формы (поры, раковины, неметаллические включения) могут не создать достаточного рассеянного потока и при контроле обнаруживаются хуже всего.

Дефектоскопы для магнитопорошкового контроля

В состав дефектоскопов для такого метода контроля входят источники тока, устройства для подведения тока к контролируемой поверхности, приборы для намагничивания поверхности (соленоиды, электромагниты), устройства для нанесения магнитного порошка или суспензии на проверяемую поверхность, измерители величины тока (или напряжённости магнитного поля).

Магнитопорошковые дефектоскопы подразделяются на стационарные, передвижные и переносные. Стационарные дефектоскопы нашли широкое применение на заводах и других предприятиях с крупносерийным выпуском различной продукции. Среди них такие модели, как УМДЭ-2500, ХМД-10П, МД-5. Такое оборудование позволяет контролировать качество сварных соединений различной формы. Они способны обеспечить высокую производительность контроля — от нескольких десятков, до нескольких сотен изделий в час.

Распространённые, серийно выпускаемые модели переносных и передвижных дефектоскопов — это ПМД-70 и МД-50П. Переносной дефектоскоп для магнитного контроля ПМД-70 широко используется для контроля сварных соединений в полевых условиях. А передвижной дефектоскоп модели МД-50П чаще всего используется для контроля массивных крупногабаритных сварных соединений по участкам.

Видео: магнитопорошковая дефектоскопия с применением люминисцентных концентратов

| Магнитные дефектоскопы |

| Ручные магниты |

| Магнитные толщиномеры покрытий |

| Контрольные образцы для МПД |

| Магнитопорошковые суспензии Helling |

| Магнитопорошковые суспензии Magnaflux |

| Магнитопорошковые суспензии Sherwin |

| Магнитный индикаторный пакет (МИП) |

| Ультрафиолетовые лампы |

| Магнитометры |

| Ферритометры |

| Коэрцитиметры (структуроскопы) |

| Фотоаппарат с ультрафиолетовой вспышкой |

| Принадлежности для магнитного контроля |

| Аттестация специалистов по магнитному методу |

| Аттестация лабораторий по магнитному методу контроля |

| Учебные плакаты по магнитному контролю |

| Нормативы по магнитному контролю |

| Онлайн-тестирование по магнитному контролю |

| Разработка методик магнитного контроля |

| Проведение магнитного контроля |

Магнитная дефектоскопия представляет собой комплекс методов неразрушающего контроля, применяемых для обнаружения дефектов в ферромагнитных металлах (железо, никель, кобальт и ряд сплавов на их основе). К дефектам, выявляемым магнитным методом, относят такие дефекты как: трещины, волосовины, неметаллические включения, несплавления, флокены. Выявление дефектов возможно в том случае, если они выходят на поверхность изделия или залегают на малой глубине (не более 2-3 мм).

Магнитные методы основаны на изучении магнитных полей рассеяния вокруг изделий из ферромагнитных материалов после намагничивания. В местах расположения дефектов наблюдается перераспределение магнитных потоков и формирование магнитных полей рассеяния. Для выявления и фиксации потоков рассеяния над дефектами используются различные методы.

Наиболее распространенным методом магнитной дефектоскопии является магнитопорошковый метод. При использовании метода магнитопорошковой дефектоскопии (МПД) на намагниченную деталь наносится магнитный порошок или магнитная суспензия, представляющая собой мелкодисперсную взвесь магнитных частиц в жидкости. Частицы ферромагнитного порошка, попавшие в зону действия магнитного поля рассеяния, притягиваются и оседают на поверхности вблизи мест расположения несплошностей. Ширина полосы, по которой происходит оседание магнитного порошка, может значительно превышать реальную ширину дефекта. Вследствие этого даже очень узкие трещины могут фиксироваться по осевшим частицам порошка невооруженным глазом. Регистрация полученных индикаторных рисунков проводится визуально или с помощью устройств обработки изображения.

Наша лаборатория оказывает услуги по магнитному контролю различных объектов. Лаборатория укомплектована всем необходимым оборудованием и имеет аттестованных специалистов II уровня. По результатам измерений выдается заключение установленного образца. Мы работаем с юридическими и физическими лицами. Проведение магнитного контроля возможно лабораторно и с выездом.

Видео процесса магнитопорошковой дефектоскопии представлено ниже

Подпишитесь на наш канал

YouTube

Магнитопорошковый метод неразрушающего контроля регламентируется следующими отечественным и зарубежными стандартами

Российские стандарты:

- ГОСТ 24450-80 Контроль неразрушающий магнитный. Термины и определения;

- ГОСТ Р 56512-2015 Контроль неразрушающий. Магнитопорошковый метод;

- ГОСТ 8.283-78 Дефектоскопы электромагнитные. Методы и средства поверки;

- ГОСТ 26697-85 Контроль неразрушающий. Дефектоскопы магнитные и вихретоковые. Общие технические требования.

Европейские стандарты:

- EN ISO 9934-1 Неразрушающий контроль. Магнитопорошковый контроль. Часть 1 Общие принципы;

- EN ISO 9934-2 Неразрушающий контроль. Магнитопорошковый контроль. Часть 2 Материалы для обнаружения;

- EN ISO 12707 Июнь 2000 Неразрушающий контроль. Терминология — Термины, используемыев магнитопорошковом контроле;

- EN ISO 3059 Неразрушающий контроль — Капиллярный и магнитопорошковый контроль. Условия осмотра;

- ISO 3059 Контроль неразрушающий. Контроль методом проникающих жидкостей и методом магнитных частиц. Условия наблюдения;

- ISO 9934 Контроль неразрушающий. Магнитопорошковый метод. Часть 3. Оборудование;

- ASTM E 709-01 Стандартное руководство по магнитопорошковой дефектоскопии;

- ASTM E1444-05 Стандартная методика тестирования с помощью магнитопорошковой дефектоскопии.

Магнитопорошковый метод применяется для контроля изделий из ферромагнитных материалов, имеющих относительную магнитную проницаемость не менее 40. Чувствительность контроля данным методом зависит от различных факторов, в том числе от магнитных характеристик исследуемого материала, формы, размеров и шероховатости объекта контроля (макс. Ra 10 / Rz 63), напряженности приложенного поля, местоположения и ориентации дефектов и свойств магнитного порошка. Согласно ГОСТ 21105 устанавливаются 3 условных уровня чувствительности (А, Б, В). Они характеризуются минимальной шириной раскрытия и минимальной протяженностью выявляемого дефекта.

Магнитопорошковый метод включает в себя следующие операции:

- подготовка к контролю;

- намагничивание;

- нанесение дефектоскопического материала;

- осмотр поверхности и регистрация индикаторных рисунков;

- размагничивание

Перед проведением контроля изделие должно быть зачищено от масла, окалины и других загрязнений. Подготовку поверхности для уменьшения сил трения осуществляют пескоструйной и механической обработкой. Применяется также грунтовка поверхности красками и лаками, обеспечивающими необходимый контраст с порошком.

Для намагничивания и размагничивания объектов контроля применяются стационарные или передвижные магнитные дефектоскопы. Дефектоскопы снабжаются измерителями намагничивающего тока, а также устройствами для осмотра поверхности и регистрации индикаторных картинок (измерительные лупы, микроскопы, эндоскопы или автоматизированные системы получения изображений). Используются различные виды намагничивания: циркулярное, продольное, комбинированное.

Магнитопорошковый метод контроля может осуществляться двумя различными способами. При применении способа остаточной намагниченности дефектоскопический порошок наносят после снятия намагничивающего поля. При применении способа приложенного поля операция намагничивания и нанесение порошка осуществляются одновременно. Выбор способа контроля зависит от магнитных свойств материала изделия и требуемой чувствительности.

Применяемые для контроля материалы могут иметь различные оттенки (от светло-серых и желтоватых до красно-коричневых и черных) в зависимости от цвета контролируемой поверхности. Магнитные порошки, на поверхность которых нанесен слой люминофора, позволяют повысить чувствительность метода.

Нанесение магнитного материала осуществляют следующими способами:

- с использованием магнитного порошка (сухой способ);

- с использование магнитной суспензии (влажный способ);

- магнитогуммированной пасты

Сухой порошок равномерно распределяют на поверхности с помощью распылителей или погружением изделия в емкость с порошком. Суспензию наносят путем полива или погружения изделия в ванну с суспензией. Удобны в пользовании аэрозольные баллончики, содержащие суспензии магнитных материалов на водной или масляной основе.

Качество применяемых магнитных материалов оценивается по методикам, приведенным в нормативной документации на их поставку. Перед проведением контроля качество готовых порошков и суспензий определяется на контрольных (стандартных) образцах, имеющих дефекты известного размера и аттестованных в установленном порядке. С помощью контрольных образцов также отрабатывается технология контроля в для достижения заданной чувствительности.

При проведении контроля частицы материала намагничиваются и под действием результирующих сил образуют скопления в виде полосок (валиков). После формирования индикаторной картинки из осевшего порошка осуществляется осмотр контролируемого изделия. При визуальном осмотре могут быть использованы оптические устройства, позволяющие увеличить изображение. Рекомендуется применять комбинированное освещение (местное и общее).

При применении люминесцентных порошков осмотр поверхности проводят при ультрафиолетовом облучении. Используются ультрафиолетовые фонари, лампы, а также индукционные источники ультрафиолетового излучения.

Преимущества магнитопорошкового метода неразрушающего контроля заключаются в его относительно небольшой трудоемкости, высокой производительности и возможности обнаружения поверхностных и подповерхностных дефектов. При помощи этого метода выявляются не только полые несплошности, но и дефекты, заполненные инородным веществом. Магнитопорошковый метод может быть применен не только при изготовлении деталей, но и в ходе их эксплуатации, например, для выявления усталостных трещин.

К недостаткам метода можно отнести сложность определения глубины распространения трещин в металле.

Другими методами магнитной дефектоскопии являются феррозондовый и магнитографический методы.

Феррозондовый метод основан на регистрации магнитных полей феррозондовыми преобразователями, в которых взаимодействуют измеряемое поле и собственное поле возбуждения.

В магнитографическом методе применяется запись магнитных полей на магнитный носитель записи (магнитную ленту) с последующим формированием сигналограммы.

Купить оборудование для магнитного контроля можно по цене, указанной в прайс-листе. Цена оборудования указана с учетом НДС. Смотрите также разделы: Визуальный и измерительный контроль, Ультразвуковой контроль, Радиографических контроль, Капиллярный контроль.

Купить оборудование и заказать услуги по магнитному контролю можно в следующих городах: Москва, Санкт-Петербург, Екатеринбург, Саратов, Амурск, Ангарск, Архангельск, Астрахань, Барнаул, Белгород, Бийск, Брянск, Воронеж, Великий Новгород, Владивосток, Владикавказ, Владимир, Волгоград, Волгодонск, Вологда, Иваново, Ижевск, Йошкар-Ола, Казань, Калининград, Калуга, Кемерово, Киров, Кострома, Краснодар, Красноярск, Курск, Липецк, Магадан, Магнитогорск, Мурманск, Муром, Набережные Челны, Нальчик, Новокузнецк, Нарьян-Мар, Новороссийск, Новосибирск, Нефтекамск, Нефтеюганск, Новочеркасск, Нижнекамск, Норильск, Нижний Новгород, Обнинск, Омск, Орёл, Оренбург, Оха, Пенза, Пермь, Петрозаводск, Петропавловск-Камчатский, Псков, Ржев, Ростов, Рязань, Самара, Саранск, Смоленск, Сочи, Сыктывкар, Таганрог, Тамбов, Тверь, Тобольск, Тольятти, Томск, Тула, Тюмень, Ульяновск, Уфа, Ханты-Мансийск, Чебоксары, Челябинск, Череповец, Элиста, Ярославль и других городах, кроме того, в Республике Крым. А так же Республики Казахстан, Белоруссия и другие страны СНГ.

Магнитографический метод контроля сварных соединений

Магнитографический контроль — один из двух методов магнитного контроля. Сущность данного метода состоит в намагничивании контролируемой поверхности сварного шва и зоны термического влияния, и одновременном записывании магнитного поля на магнитную ленту. Далее, записанную на ленту информацию считывают с помощью специальных устройств, входящих в состав магнитографического дефектоскопа.

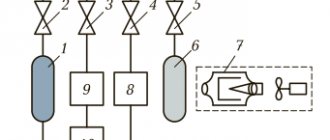

Схема магнитографического контроля показана на рисунке слева. Позиции на рисунке:

1-сварной шов; 2-дефект в сварном шве; 3-магнитная плёнка; 4-намагничивающее устройство;

Технология магнитографического контроля

Метод магнитографического контроля сварного соединения включает в себя следующие технологические операции:

1. Очистка проверяемых поверхностей от шлака, сварочных брызг и других загрязнений 2. Наложение на сварной шов размагниченной магнитной ленты и прижатие её эластичной резиновой лентой 3. Намагничивание контролируемого соединения. Намагничивание производится при оптимальных режимах, которые зависят от типа намагничивающего прибора, толщины контролируемого металла, и его магнитных свойств. 4. Расшифровка результатов дефектоскопии. Для расшифровки результатов магнитную ленту, на которую записывалось магнитное поле, помещают в считывающее устройство дефектоскопа и по сигналам на его экранах обнаруживают дефекты.

Магнитографический метод контроля применяют, в большинстве случаем, для проверки стыковых сварных швов, выполненных сваркой плавлением. Чаще всего такой контроль применяют при дефектоскопии сварных соединений магистральных трубопроводов. Максимально возможная толщина металла, которую можно контролировать данным методом, составляет 20-25мм.

Эффективность магнитографического контроля

Эффективность по выявлению дефектов у магнитографического контроля примерно такая же, как и магнитнопорошкового. Факторами, влияющими на эффективность метода, являются величина и форма сварных дефектов, а также их пространственная ориентация и глубина расположения. Влияет также считывающая способность головки дефектоскопа и записывающая способность магнитной ленты.

Магнитографическим контролем хорошо обнаруживаются плоскостные сварные дефекты (это различные трещины в металле, непровары и несплавления), а также различные цепочки неметаллических включений и шлака. Лучше всего выявляются дефекты, расположенные перпендикулярно движению магнитного потока, а хуже всего обнаруживаются те, которые имеют сферическую форму — поры, раковины и др.

Опытным путём было выяснено, что магнитографический метод контроля с очень высокой долей вероятности позволяет выявить плоскостные дефекты в том случае, если их вертикальный размер равен 8% и более от толщины сварного соединения.

На эффективность этого метода контроля существенное влияние оказывает высота сварного шва, его форма и качество поверхности. Если усиление шва удалить, то чувствительность магнитографии к вышеназванным дефектам достигает 5%. Дефекты сферической формы выявить значительно сложнее. Они выявляются в том случае, если их высота составляет 20% или более от толщины соединения.

Высокая производительность магнитографического контроля является главным его преимуществом перед магнитопорошковой дефектоскопией. Запись на магнитную ленту происходит без какой-либо подготовки, а время её считывания и воспроизведения незначительно.

Магнитографический дефектоскоп и магнитная лента

Регистратором магнитных полей при магнитографическом контроле служит специальная магнитная лента. Основой для изготовления магнитной ленты служит лавсан или триацетат с нанесёнными на них мельчайшими ферромагнитными частицами. Существуют разные типы магнитных лент, которые различаются по своим физико-механическим свойствам и могут применяться при разном температурном интервале.

Расшифровка записей, сделанных на магнитных лентах, происходит с помощью магнитографических дефектоскопов. Они различаются по способу индикации, и в зависимости от этого, делятся на дефектоскопы с импульсной и телевизионной индикацией (видеоиндикацией).

У дефектоскопа с импульсной индикацией на экране электронно-лучевой трубки отображаются импульсы. Они имеют разную амплитуду, и её величина характеризует размер дефекта в вертикальном направлении.

У дефектоскопов с видеоиндикацией магнитный рельеф полей рассеяния отображается на мониторе в виде обычной магнитограммы отдельных участков сварного соединения. Процесс отображения происходит аналогично изображению в телевизоре, отсюда данный метод индикации и получил название «телевизионного».

На практике применяются такие дефектоскопы, как МД-9, имеющие импульсный метод индикации и МД-11 с телевизионным изображением. Существуют также типы дефектоскопов, с двойной индикацией. Это наиболее совершенные приборы таких моделей как МДУ-2У, МД-10ИМ, МГК-1.

Где применяются испытания магнитным контролем

Магнитный контроль используется от компонентов в мостах до гоночных автомобилей с высокими эксплуатационными характеристиками, испытания на магнитные частицы используются для обнаружения дефектов в деталях перед их использованием, также применяется при проверки сварного шва. Неправильное проведение метода контроля является основным источником ошибочного тестирования. Понимание основных проблем, присущих магнонному контролю позволяет избежать многих ошибок при его проведении. Поэтому важно обращаться к квалифицированным специалистам и в лаборатории по неразрушающему контролю.

Магнитно-порошковая дефектоскопия

Магнитно-порошковая дефектоскопия основана на обследовании магнитного сопротивления шва или металла цельной детали. На деталь накладывают сверхчувствительную фотобумагу, на которую насыпают ровный тонкий слой порошка и помещают в поле сильного соленоида постоянного тока, порошок опрыскивают быстросохнущим прозрачным лаком ( цапонлак и др.), затем бумагу освещают сильным светом и проявляют. На бумаге создается картина магнитного поля, на которой определяется наличие или отсутствие дефектов.

| Намагничивание образца с дефектом в однородном продольном поле.| Влияние дисперсности магнитного порошка на выявляемость дефектов. |

Магнитно-порошковая дефектоскопия выявляет поверхностные и подповерхностные дефекты типа нарушения сплошности. Магнитно-порошковую дефектоскопию применяют только для ферромагнитных материалов, которые подвергаются намагничиванию. При помещении изделия ( рис. 3.35) с дефектом в продольное однородное магнитное поле в месте нахождения подповерхностного скрытого дефекта магнитный поток будет рассеиваться в пространство, что создает на поверхности изделия магнитные полюса.

Магнитно-порошковая дефектоскопия позволяет выявлять поверхностные и подповерхностные ( на глубине до 1 — 2 мм) дефекты сварных соединений типа трещин, непроваров, пор, подрезов.

| Намагничивание образца с дефектом в однородном продольном поле.| Влияние дисперсности магнитного порошка на выявляемость дефектов. |

Магнитно-порошковая дефектоскопия осуществляется только в полуавтоматическом режиме. Автоматизации подвергаются процессы намагничивания и размагничивания изделий. Возможности магнитно-порошковой дефектоскопии в значительной мере ограничиваются качеством применяемого магнитного порошка и размерами его зерен. Графики ( рис. 3.36) показывают связь между размерами зерен порошка и степенью выявления различных де-с Ьектов. Магнитные свойства по-рошка влияют при этом на качество контроля в меныг.

| Схема ультразвукового контроля заклепок. |

Магнитно-порошковую дефектоскопию клепаных барабанов проводят для выявления поверхностных дефектов на обечайках, днищах, трубных и заклепочных отверстиях. Для контроля металла обечаек и днищ барабанов токоподводящие электроды устанавливают на расстоянии 180 — 200 мм.

| Схема вырезки образцов для контроля механических свойств металла барабана. |

По окончании магнитно-порошковой дефектоскопии возможные прижоги металла в местах контакта токоподводящих электродов удаляют абразивным инструментом. Дефектные места могут быть выбраны шлифовальной машинкой и повторно проконтролированы магнитно-порошковой дефектоскопией или травлением.

В практике проведения магнитно-порошковой дефектоскопии хорошо зарекомендовали себя намагничивающие устройства в виде портативных электромагнитов переменного тока, отличающиеся простотой конструкции. Эти устройства рекомендуется применять при контроле изделий с толщиной стенки более 20 мм. Магнитопровод набирают из пластин электротехнического железа толщиной 0 2 — 0 6 мм. Питание осуществляется от сети переменного тока напряжением 12 В. К электромагниту необходимо иметь полюсные наконечники различной формы для обеспечения надежного контакта при локальном намагничивании детали или узла.

| Схема намагничивания металла барабана для обнаружения осевых трещин в стенках трубных отверстий и штуцеров. |

Поверхность, подлежащая магнитно-порошковой дефектоскопии, должна быть зачищена до металлического блеска. При проведении эксплуатационного контроля хорошие результаты получаются при контроле по незачищенной поверхности, покрытой тонким слоем нитроэмали.

| Кинетическая схема контрольно-сортировочного полуавтомата. |

В случае применения магнитно-порошковой дефектоскопии обычно используют с. При э ом намагничивание производится либо пропусканием через изделие ( или близко расположенный проводник) электрического тока, либо при помощи ввода изделия во внешнее магнитное поле, создаваемое катушкой с различными сердечниками. Известен ряд автоматов, применяемых для целей намагничивания.

Цели и задачи неразрушающего контроля

Дефекты материала сопровождают деталь на протяжении всего периода существования. Они могут появиться: на стадии получения заготовки (дефекты литья, ковки или прокатки); на стадии изготовления (дефекты обработки, закалки); на стадии эксплуатации (усталостные трещины, хрупкое и вязкое разрушение). Дефекты изготовления, не обнаруженные своевременно, реализуются на стадии эксплуатации, приводя к внезапным отказам, остановкам и простоям оборудования.

Многочисленными исследованиями установлено, что детали, подверженные циклическим нагрузкам, 90…97% времени срока службы работают при наличии и развитии дефектов. Даже хрупкое разрушение не происходит мгновенно, а занимает определенный промежуток времени с момента зарождения дефекта до полного разрушения. Такое постепенное накопление повреждений в материале детали позволяет контролировать ее состояние, используя неразрушающие методы контроля. Использование этих методов позволяет не только обнаружить дефекты, но и оценить опасность повреждения, определить причину возникновения дефекта.

Неразрушающий контроль (НК) – контроль целостности, основных рабочих свойств и параметров объекта контроля. Методы неразрушающего контроля обеспечивают нахождение дефектов в материале изделия (объекта) без его разрушения, путем взаимодействия физического поля или вещества с объектом контроля. В качестве объекта в неразрушающем контроле наиболее часто выступает деталь или соединение деталей (сварочный шов, клеевое соединение).

Существует понятие разрушающего контроля. Например, измерить прочность на разрыв каната, болта или иного объекта можно только путем приложения разрушающей нагрузки, после чего объект уже не будет пригоден к использованию. Такой контроль применяют к нескольким объектам из партии, чтобы определить отсутствие нарушения технологий, влияющих на проверяемые параметры.

Задачи неразрушающего контроля связаны:

- с выбором метода, подходящего для обнаружения наиболее характерных дефектов, возникающих в данном объекте контроля;

- разработки методики и выбора средств для осуществления контроля;

- определения критериев для оценки степени повреждения.