Причины важности обработки

В ходе изготовления многочисленных конструкций с задействованием в качестве основного материала нержавеющей стали активно используются сварочные методы за счет функционирования электрической дуги в инертной газовой среде.

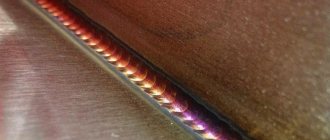

Несмотря на формирование относительно ровных и прочных швов, они отмечаются присутствием непривлекательного внешнего вида, в результате чего возникает необходимость обработки сварных швов нержавейки. Так, место сварного соединения характеризуется наличием зеркального цвета, а то время как область возле шва — желтого цвета и его многочисленных оттенков.

В случае формирования рисунка в виде чешуек в образующихся бороздках отмечается присутствие черных полосок малых размеров. По прошествии определенного периода времени может возникать риск образования ржавчины в данных местах.

Явления подобного характера являются следствием воздействия чрезмерно высокого температурного режима, в результате которого происходит, перегрев в сварочной области. В момент присутствия высоких температур происходит выгорание элементов легирования с одновременным обеднением, что имеет следствием изменение цвета и повышение степени уязвимости по отношению к факторам внешнего действия.

В завершении процесса образуется пленка, которая отмечается низким уровнем сопротивляемости к агрессивному влиянию окружающей среды, что ведет к поэтапному развитию коррозии в месте обработки.

Паста — зачистка, травление, снятие

Паста — Используется для удаления (зачистки, травления, снятия) пятен окислов, так называемых цветов побежалости, образовавшихся при сварке нержавеющих и кислотостойких сталей.

Вещь полезная но дорогая 1 кг. около 1000 руб.

Хотелось бы иметь более дешовый аналог. Вот нашел один рецепт:

Изобретение относится к области химической очистки поверхности металлов и может быть использовано для удаления окалины и ржавчины со сварных швов изделий из нержавеющей стали, а также придания им декоративного вида.

При высокотемпературной термической обработке изделий из нержавеющей хромо-никелевой стали, например сваркой, происходит окисление поверхности стали. Это является следствием изменения состава металла за счет обеднения защитной поверхностной пленки Cr2O3 хромом и выхода на поверхность железа, вследствие чего сталь теряет свою коррозионную стойкость. Это приводит к образованию цветов побежалости, потемнению или коррозии сварных швов.

Указанная проблема решается путем химического травления стали специальными пастами, представляющими собой смесь кислот с добавлением инертного наполнителя или загустителя, которые удаляют со швов ржавчину, пассивируют поверхность стали, а также обеспечивают однородный внешний вид изделия.

Известен состав для удаления ржавчины с поверхности металлов (патент ЕР 0233110, C 23 G 1/02), содержащий кислотный раствор из муравьиной, уксусной и лимонной кислот и загуститель, в качестве которого используется полисахарид. Для получения полисахарида используют натуральную или биосинтетическую резину, а также их смесь.

Однако в данном составе используются слабые органические кислоты, для которых скорость реакции с металлом мала, в результате чего процесс обработки требует значительного количества времени. Использование резины в качестве загустителя также снижает эффективность обработки.

Известна паста для удаления окалины с поверхности нержавеющей стали (А. С. СССР 514913, C 23 G 1/04, 1973 г.), содержащая смесь азотной, соляной, плавиковой, салициловой кислот и перекиси водорода, а в качестве инертного наполнителя смесь шамота, кварцевого песка, стеклобоя, каолина и окиси алюминия. Недостатками указанного состава являются:

— многокомпонентность и сложность его приготовления;

— высокая кислотность (более 800 г сильных кислот на 1 л пасты), что требует повышенных мер безопасности;

— использование в качестве связующего наполнителя из твердых минеральных добавок, частицы которых экранируют активные вещества от обрабатываемой поверхности, что существенно снижает эффективность использования реагентов. По этой же причине не обеспечивается хорошая смачиваемость стальной поверхности пастой, что затрудняет удаление окалины со швов в труднодоступных местах изделия;

— сложная очистка поверхности стали от пасты после обработки.

Сущность изобретения заключается в том, что паста для обработки поверхности нержавеющей стали содержит смесь азотной кислоты с фтористым соединением, связующее и воду.

Согласно изобретению, в качестве фтористого соединения используют фтористый аммоний, а в качестве связующего вводят декстрины, полученные, например, термолизом крахмала, при следующем соотношении компонентов, г/л:

Азотная кислота (d = 1,4) — 250 — 350

Аммоний фтористый — 75-108

Декстрин — 250 — 350

Вода — 350-500

Техническим результатом, получаемым при осуществлении изобретения, является сокращение компонентов в составе пасты, повышение эффективности использования реагентов, повышение безопасности труда, улучшение смачиваемости, а также упрощение удаления пасты с обрабатываемой поверхности.

Указанный технический результат достигается за счет совокупности отличительных признаков патентуемого изобретения:

использование в качестве связующего (загустителя) декстринов как гелеобразующего компонента позволяет повысить эффективность использования реагентов, так как кислотная смесь при отсутствии механических включений беспрепятственно диффундирует к поверхности металла. Кроме того, так как кислота полностью расходуется при реакции, отработанный состав не содержит ее. Гелеподобная паста обладает хорошей смачиваемостью и легко наносится на любые поверхности изделия — внутренние и угловые швы, корень шва при сварке встык. Использование в составе пасты соли фтористой кислоты снижает ее кислотность и повышает безопасность состава. После обработки паста легко смывается водой. Использование декстринов, полученных термолизом крахмала, в качестве связующего, обеспечивает чистоту загустителя и его большую инертность в протекающей реакции по сравнению с декстринами, полученными промышленным способом, щелочные компоненты которых могут частично нейтрализовать кислоту пасты.

Пример 1. В полиэтиленовую посуду помещают 215 г азотной кислоты, добавляют 90 г фтористого аммония и перемешивают пластиковой палочкой до полного растворения. Затем в полученный раствор в качестве загустителя в количестве 320 г вводят декстрины и добавляют 450 мл воды. Образовавшуюся массу тщательно перемешивают в течение 5 ч при комнатной температуре.

Пример 2. В полиэтиленовую посуду помещают 336 г азотной кислоты и 98 г фтористого аммония и перемешивают пластиковой палочкой до полного растворения. Затем в полученный раствор в качестве загустителя в количестве 720 г вводят декстрины, полученные термолизом крахмала. Образовавшуюся массу тщательно перемешивают в течение 5 ч при комнатной температуре. Для приготовления декстринов 320 г крахмала заливают 400 мл воды и нагревают при постоянном перемешивании до кипения, выдерживают при температуре кипения в течение 2 мин, а затем охлаждают до комнатной температуры. Образовавшуюся массу измельчают, применяя режущий инструмент из нержавеющей стали.

Обработке подвергают изделие из нержавеющей стали марки 12Х18Н10Т толщиной от 0,5 до 10 мм, сваренном ручной аргонодуговой сваркой, на поверхности сварного шва которого образовалась окалина, а на металле, подвергшемся воздействию высокой температуры, появились цвета побежалости. Приготовленную выше указанным способом пасту наносят на поверхность окисленного металла слоем 1 — 3 мм. В результате обработки пастой в течение 30 — 50 мин при комнатной температуре поверхность приобретает цвет неокисленного металла, образовавшиеся окислы полностью удаляются и образуется пассивированная поверхность. Пасту снимают струей воды под небольшим давлением или влажной ветошью, затем поверхность промывают водой.

Применение данной пасты дает возможность быстро и эффективно удалять продукты, образующиеся при сварке нержавеющей стали в среде аргона. Паста проста в изготовлении, не стекает с любых плоскостей обрабатываемого изделия, придает ему декоративный товарный вид, а также более безопасна в эксплуатации. Очистка пастой данного состава может быть применена при изготовлении и монтаже оборудования из нержавеющей стали, предназначенного для работы в коррозионных средах, а также при изготовлении вакуумного оборудования.

Формула изобретения: 1. Паста для обработки поверхности нержавеющей стали, содержащая смесь азотной кислоты со фтористым соединением, связующее и воду, отличающаяся тем, что в качестве фтористого соединения используют фтористый аммоний, а в качестве связующего — декстрины, при следующем соотношении компонентов, г/л:

Азотная кислота (d =1,4) — 250 — 350

Аммоний фтористый — 75 — 108

Декстрин — 250 — 350

Вода — 350 — 500

2. Паста по п.1, отличающаяся тем, что в качестве связующего используют декстрины, полученные термолизом крахмала.

Может кто то уже использует что нибуть в этом роде?

Шлифовка механического характера

Нержавеющая сталь характеризуется присутствием высокого уровня коррозийных свойств, которые обуславливают ее активное применение в той среде, где зачастую применяются жидкости. Хотя изделия из подобного материала активно соприкасаются с водой и подвергаются предварительному проведению сварочных работ, со временем их внешний вид существенно не изменяется. Данная особенность прослеживается в результате задействования определенных принципов обработки.

Среди основных вариантов обработки принято выделять механическую шлифовку нержавейки после сварки. В ходе данного процесса устраняется верхний слой оксидной составляющей, образующийся на месте сварки и представляющий собой слабое место во всей конструкции. Также подвергаются устранению различимые переходы цвета и присутствующие неровности в соединении сварки.

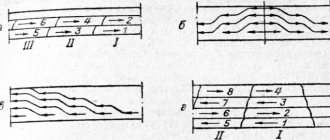

Для данного процесса характерна следующая очередность:

- устранение волн в области металлического шва посредством применения толстого шлифовального круга и болгарки, а также нивелирование присутствующих выпуклостей;

- задействование лепестковых кругов для функционирования болгарки; основная цель подобных элементов — более аккуратное проведение работ наряду с большей длительностью процесса и расходованием материалов, что особо актуально для значительных масштабов выполнения работ;

- использование специально разработанного оборудного комплекса в виде шлифовальной машины, в результате работы которой создается одноцветное матовое покрытие;

- обязательное применение респиратора для снижения риска попадания в дыхательные пути абразивной пыли и металлических частиц, которые находятся в воздушном пространстве в течение выполнения работ.

Способы обработки нержавеющей стали: наиболее востребованные варианты

Обработка нержавейки, которая может выполняться с использованием различных методик и технологий, позволяет не только наделить изделия из данного металла требуемыми параметрами и качественными характеристиками, но и придать их поверхности привлекательный внешний вид. Правильно подбирая и используя различные методы обработки, из нержавеющих стальных сплавов производят изделия различного назначения, которые полностью отвечают предъявляемым к ним требованиям.

Механическая обработка нержавейки элетроинструментом позволяет быстро убрать с поверхности шероховатости

Полировка нержавеющей стали после сварочных работ

Следующим шагом в комплексе обработки, осуществляемой по отношению к области проведения сварочных работ, является полировка нержавейки после сварки. Следует отметить, что подобному процессу подвергается не только отдельные области изделия, но и вся поверхность изделия в целом, что гарантирует получение блеска окончательного вида.

Полировка обеспечивает еще больший уровень зачистки обрабатываемой поверхности за счет получения цельного и ровного участка, что впоследствии имеет результатом способность противостоять внешнему влиянию жидкостей агрессивного характера.

Поначалу область сварных швов подвергается воздействию диска с вулканитом, цель которого заключается в придании шву необходимой формы и глубины за счет формирования структуры вогнутого образца.

Следующим этапом принято считать нанесение специальной пасты, предназначенной для осуществления полировки. В большинстве случаев применяется паста ГОИ. Основная задача полировочного процесса состоит в достижении зеркальной поверхности с одномоментным отсутствием ранее присутствовавших матовых пятен.

Процедура травления нержавеющей стали

Химическая и электрохимическая обработка или травление считается одним из лучших способов очистки верхнего слоя нержавейки. Данная процедура отлично очищает поверхность стали от сварных швов, устраняет деформации различного типа, а также способствует укреплению структуры сплава после термической обработки. Кроме очистных свойств, процедура обеспечивает восстановление пассивного слоя стали, необходимого для защиты сплава от разрушения структуры при повышенных температурах.

Суть очистки стали 12х18н10т заключается в химическом взаимодействии верхнего слоя с концентрированным кислотным раствором. В основном используются соляная либо серная кислоты, после чего в ход вступает смесь расплавленной щелочи. Процесс очистки кислотой имеет две стадии: в первую очередь металл обрабатывается основным кислотным составом, а в заключении сплав выдерживается в ванне с раствором азотной кислоты.

Обрабатывая нержавейку, стоит строго соблюдать этапы технологического процесса. Емкость с раствором, в которую помещен сплав, должна обрабатывать лишь верхние слои металла, дополнительно устраняя имеющиеся повреждения. Не рекомендуется допускать изменение макроструктуры нержавеющей стали, так как железо может потерять свои первоначальные свойства.

Гели и кислоты для процесса обработки

Для того, чтобы устранить присутствие цветовых переходов, образующихся в результате сварочного процесса, а также нивелировать формирование слоя оксидного характера, способствующего протеканию процесса коррозии, широко используется травление сварных швов нержавейки. Данный способ относится к категории кислотного воздействия с целью обработки материала.

Оптимальным вариантом является использование соляной и серной кислоты для обработки сварных швов по нержавейке. В случае отсутствия возможности задействования вышеуказанных соединений можно применить азотную или плавиковую кислоту. Эти вещества предполагаются к выпуску в форме геля и пасты для травления сварных швов на нержавеющей стали.

Также в настоящий момент считается возможным приобретение для таких целей специально разработанных аэрозолей.