Главная / Техника сварки

Назад

Время на чтение: 6 мин

0

9244

Дефекты в сварочном соединении приводят к ухудшению его рабочих и визуальных характеристик. Для обнаружения недочетов соединения существуют разные методики контроля над качеством проведенной работы.

Это может быть простой осмотр сварного соединения. Либо более сложные техники проверки: рентген, аппаратура с применением ультразвуковых волн.

Что можно предпринять в случае обнаружения дефектов шва? Уходит ли деталь в утилизацию? Нет. Если проверка обнаружила у сварочных соединений недоработки, их вполне можно исправить.

В этой статье будут детально рассмотрены варианты сварочных недоработок и как их исправляют.

- Разновидности сварочных ошибок

- Наружные изъяны Непровары

- Подрезы

- Наплывы

- Прожоги

- Кратеры

- Горячие либо холодные трещины

Подрез при сварке

Подрез – это дефект в виде канавки вдоль шва на металле. Обычно возникают при слишком длинной дуге или недостаточном напряжении. Шов становится широким, температуры дуги для прогрева не хватает. Металл по краям быстро застывает, образуя эти канавки. Исправляется он более короткой дугой или корректировкой силы тока в большую сторону. При слишком высокой скорости сварки и повышенном напряжении сварной шов образуется «горбатым». Из-за быстрого затвердевания сварочной ванны также образуются подрезы. Уменьшение скорости сварки постепенно сокращает размер подреза и в конечном итоге устраняет этот дефект.

При угловом или тавровом соединении подрез образуется из-за того, что электрод больше направлен на вертикальную плоскость. Тогда металл стекает вниз, снова образуется канавка, но уже по другой причине: слишком сильном нагреве вертикальной части шва. Устраняется он снижением силы тока и/или укорочением дуги.

Наиболее часто подрезы возникают при сварке угловых швов и первых слоев многослойных стыковых швов.

Подрез приводит к резкой концентрации напряжений в тех случаях, когда он расположен перпендикулярно к направлению главных напряжений, действующих на сварное соединение. Для конструкций, работающих при вибрационных нагрузках, подрез существенно снижает прочность сварного соединения.

Устранение подреза производится наплавкой небольшого тонкого шва по линии этого дефекта.

В силу ряда причин допускается использование подреза сварных швов, которые чаще всего вынуждены использовать в сложных конструкционных решениях. Для точного определения необходимости устранения подреза, учитываются следующие факторы:

Источник

Дефекты сварных швов и соединений. Способы их устранения

От качества сварки зависит дальнейшая эксплуатация конструкции, поэтому дефекты сварных соединений не допускаются. Возникновению дефектов способствует множество факторов, например:

- нарушение технологии работ;

- халатность;

- невысокая квалификация сварщика;

- применение неисправного оборудования;

- производство работ без надлежащей подготовки, в неблагоприятных погодных условиях.

Различают допустимые и не допустимые значения дефектов сварных швов от степени снижения технических параметров изделия по прочности. При допустимых нарушениях исправление дефектов сварки не производится, во втором случае их устранение необходимо. Пригодность изделия к эксплуатации, определение соответствия шва нормам производится по ГОСТ 30242-97.

Виды дефектов сварки

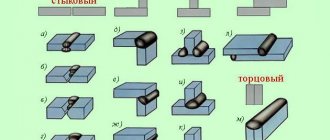

Правильный сварочный шов подразумевает однородность состава основного и присадочного материала, образование нужной его формы, отсутствие трещины, непровара, наплыва, наличием чужеродных веществ. Различают следующие виды дефектов сварных соединений:

- наружные;

- внутренние;

- сквозные.

Что собой представляют наружные дефекты?

Наружные дефекты сварных швов и соединений обнаруживаются визуально. Нарушения режима сварки, не соблюдение точности направления и движения электрода из-за спешки или безответственности сварщика, колебания напряжения электричества при производстве сварочных работ приводят к образованию шва неправильного размера и формы.

Характерными признаками наружного вида брака являются: различие ширины продольных швов и катетов угловых, резкость перехода от основной стали к наплавленной.

При ручном способе сварки нарушения происходят вследствие ошибок в подготовке кромок, пренебрежения режимом и скоростью сварки, отсутствия своевременного контрольного обмера. Дефекты сварных швов и причины их образования при ведении автоматического или полуавтоматического способа сварочных работ кроются в чрезмерных скачках напряжения электричества, ошибках в режиме. Различают следующие наружные виды дефектов сварных швов:

Трещины швов бывают горячие и холодные, продольные, поперечные, радиальные. Первые из них имеют место при применении высоких температур от 1100 до 1300°С, воздействующих на свойства металла в плане снижения пластичности, появления деформаций растяжения. Этот вид дефектов сварных швов сопровождается увеличением в составе стали нежелательных химических элементов. Холодные трещины могут появляться при температуре до 120°С во время остывания, позже – под воздействием нагрузок во время эксплуатации. Причиной данного вида брака может стать снижение прочности стали из-за сварочных напряжений или присутствие растворенных атомов водорода.

Подрез характеризуется наличием углубления между сплавленной и основной сталью. Этот вид дефекта сварочного шва встречается больше других. Увеличение напряжения дуги при быстрой сварке, приводит к утончению толщины стали, снижению прочности. Более глубокая проплавка одной из кромок является причиной стекания жидкой стали на другую поверхность, из-за чего канавка сварки не успевает заполниться. В данном случае, дефекты сварки и способы их устранения определяются визуально. Недостатки в работе устраняются путем зачистки, с последующей переваркой.

Наплыв возникает, когда сплавленный металл натекает на поверхность основной стали без образования однородной массы с ним. Этому виду брака характерно образование очертания шва без обретения достаточной прочности, что сказывается в общей выносливости металла. Причина брака в применении низкого напряжения дуги, наличие окалин на кромках частей, натекание проплавленной стали при сварке горизонтальных швов, когда поверхность свариваемых конструкций вертикальна. Чрезмерно медленная сварка также приводит к образованию наплывов, из-за появления излишек расплавленного металла.

Кратеры появляются из-за резкого отрыва дуги. Они имеют вид углублений, где может образоваться непровар, рыхлость материала с усадочным свойством, приводящим к появлению трещин. Кратеры возникают из-за погрешностей сварщика. Так как кратер обычно является причиной появления трещин, из-за чего не допускается, при его обнаружении следует зачистить, затем заваривать повторно.

Образовавшийся кратер в сварочном шве

Свищи имеют вид воронок с углублением на теле шва. Они образуются из раковин или пор достаточно больших размеров, при недостаточной подготовке поверхности элементов сварки и присадочной проволоки. Данный вид дефекта также можно увидеть при визуальном осмотре и подлежат немедленному устранению.

Внутренние дефекты сварочных швов

Внутренние недостатки сварки визуально обнаружить невозможно. Обычно появляются из-за нарушения технологического процесса сварки и не надлежащего качества материала. При внутренних дефектах также могут появиться трещины, но они не видны или малы, но со временем могут раскрыться. Скрытые трещины опасны тем, что их трудно обнаружить, а напряжение может возрастать постепенно, и может привести к скоротечному разрушению конструкции, поэтому чрезмерно опасны. Причиной брака могут быть огромные напряжения, быстрое охлаждение при использовании углеродистых и легированных сталей. Наиболее распространенные виды данного рода дефектов следующие:

Рекомендуем! Сварка полиэтиленовых труб своими руками

Непровар происходит при недостаточном сплавлении свариваемых частей шва на местах. Причина кроется в ненадлежащей подготовке кромок, связанных с наличием ржавчины, окалины, недостатком зазора и притуплением кромок. Кроме этого, спешка и быстрая скорость ведения сварки, малая сила тока или смещение электрода от оси шва тоже могут привести к непровару шва. Из-за уменьшения сечения сварного шва появляется концентрация напряжений, что отражается в снижении прочности соединений, которая составляет при вибрационных нагрузках до 40%, а большие участки непроваров – до 70%. При превышении допустимых значений требуется зачистка шва и ее переварка.

Поры – это свободные пространства сварного шва, заполненные газом, преимущественно, водородом. Причиной этого вида брака является наличие чужеродных примесей в свариваемых материалах, сырость, недостаточная защита сварочной ванны. При превышении допустимых концентраций пор сварочный шов подлежит переварке.

Кроме этого, можно отметить шлаковые, вольфрамовые, оксидные включения, также возникающие при нарушении технологии сварочного процесса.

Сквозные дефекты

Этот вид брака подразумевают наличие пор, проходящих через всю толщину сварки, также обнаруживаются визуально. Преимущественно возникают при ведении сквозной сварки. При данном виде дефекта возможно появление прожогов и трещин.

Прожог возникает от применения большого тока и медленной сварки. Причина – чрезмерная открытость зазора у кромок, неплотное прилегание подкладок, вследствие чего происходит утечка сварочной ванны. Проверка шва на наличие брака проводится визуально, при его превышении допустимой нормы, требуется зачистка и переварка сварки.

Методы обнаружения, контроля и устранения дефектов

Чтобы обнаружить дефекты сварного шва применяются следующие способы:

- визуальный осмотр – проводится с применением увеличительных приборов;

- цветная дефектоскопия – основан на изменении цвета специального материала при соприкосновении с текучим материалом, например, с керосином;

- магнитный метод – измерение искажения магнитных волн;

- ультразвуковой метод – применение ультразвуковых дефектоскопов, измеряющих отражение звуковых волн;

- радиационный метод – просвечивание сварных швов рентгеном и получение снимка со всеми деталями дефекта.

Рекомендуем! Сварка инвертором тонкого металла

Для обеспечения качества сварного шва проводится маркировка и клеймение. Каждый сварщик ставит свое клеймо на своем участке сварки.

При обнаружении брака необходимо провести устранение дефектов сварки. Для этого применяют следующие виды работ:

- заварка – используют для ликвидации крупных трещин, предварительно подготовив трещину сверлением и зачисткой при помощи зубила или абразивного инструмента;

- внутренние мелкие трещины, непровары и включения подлежат полной зачистке или вырубке с повторной сваркой;

- неполные швы и подрезы сварного шва устраняют наплавкой или заваркой тонкими слоями;

- удаление наплывов производят механическим путем с помощью абразивного инструмента;

- перегрев металла устраняют путем термической обработки.

svarkagid.ru

Подрез сварного шва

Имеющиеся фактические дефекты на металлическом изделии усложняют принцип использования конструкции по прямому назначению. Но, если грамотно и профессионально провести устранение дефекта, например подрез дефект сварного шва, то можно добиться отличных результатов механических и физических свойств материала. Чаще всего подрез сварного шва признается явным изъяном технологического процесса, который возникает от естественного перегрева металла, или места, где образован шов, так называемая технологическая усадка на кромках, которые происходят в процессе плавления. Чаще всего этот эффект возникает тогда, когда сварщик использует высокую скорость проведения сварочных мероприятий, а также в случае нарушения технологических процессов сварки, например, есть место появления высокого сварочного тока.

Кроме этого, неправильный угол наклона изделия, создаёт направление зоны горения дуги сварочного аппарата в места с тонкими краями, что в свою очередь создаёт технологическую глубину подреза сварного шва. В результате, в естественной газовой среде, при достаточно высоких температурах можно сжечь металл, а это, приводит к нарушению прочности конструкционного строения металла.

Пример подреза сварного шва

Подрез сварного шва и 7 способов его предотвращения

Дефекты сварочных соединений часто усложняют нам жизнь. Подрез сварного шва или усадочная канавка является изъяном, характеризующимся образованием канавки возле корня одностороннего сварного шва из-за перегрева основного металла или металла шва (усадка на кромках при сплавлении). Это происходит, когда сварщик пытается варить с высоким сварочным напряжением или при быстрой скорости сварки. Кроме того, неправильный угол наклона направляет дугу в сторону более тонких краев, где перегрев может сжечь металл. Способствовать такому дефекту сварочных соединений может неправильное использование защитной газовой атмосферы, нарушение техники сварки, положение свариваемого предмета и т.д.

Усадочные канавки всегда были серьезной проблемой в отраслях промышленности связанных со сваркой и обработкой сталей. Были предприняты усилия чтобы решить эту проблему в последние годы. Ниже приведены советы, которые эффективно помогают упреждать или снижать частоту этого явления.

Соответствующее нагревание

Подрез сварного шва чаще всего вызывают высокие тепловые очаги, возникающие впоследствии прохода вблизи кромок. Это может привести к перегреву и плавлению вблизи корня шва. Для предотвращения дефектов необходимо проявлять большую осторожность при сварке металлов за счет уменьшения силы тока при приближении к более тонким и свободным краям.

Положение электрода при сварке. Правильный угол

Ошибочный угол при сварочных работах часто играет особо важную роль для появления дефектов такого рода. Даже один проход с неправильным углом, который направляет больше тепла свободным краям, способствует склонности сварного шва к появлению усадочных канавок. Во избежание проблем понадобится просто использовать правильные углы, дабы направить больше тепла в сторону более толстых компонентов по сравнению со свободными краями.

Умеренная скорость сварки

Изготовление сварного шва с высокой скоростью плавления, является еще одной большой причиной усадки на кромках. При этом некоторая часть исходного базового металла вдавливается в нижнюю центральную часть сварочной ванны и из-за быстрого отвердевания оставляет углубление по краям. Рекомендуется проводить сварочные работы умеренным темпом. Не стоит забывать: медленная скорость также негативно скажется на результате работ и не даст удовлетворительных результатов.

Корректный выбор защитного газа

В случае MAG-сварки (Metal Active Gas), неправильный выбор экранирующего газа может стать одной из основных причин появления подреза сварного шва. Правильный состав газа в соответствии с требованиями по типу материала и его толщине обеспечат хороший результат. При сварке углеродистых сталей лучше всего применять двуокись углерода в сочетании с инертными газами.

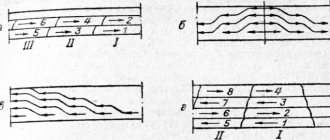

Правильная технология сварки

Подрез сварного шва или усадочные канавки часто возникают при попытке сварщика сделать сварной шов с чрезмерным поперечным перемещением электрода при сварке. Кодексы и нормы по стандартам требуют рекомендуемой ширины шовной зоны в зависимости от размера электрода. Размер шва при сварке не должен быть более приемлемого предела, иначе в противном случае шов может быть склонен к подрезам. Для того, чтобы не допустить этого, нужно стремиться либо уменьшить размер шовной зоны или делать многопроходные швы.

Правильное положение предмета в пространстве

Некоторые сварщики пытаются делать угловые швы не в горизонтальном положении, а в вертикальном, что способствует усадке на кромках. В этом случае депрессивные формы образуются из-за недостаточного заполнения металлом кромок стыка. Для предотвращения, по возможности, попытайтесь варить в горизонтальном положении, чтобы обеспечить адекватное потребление электрода.

Использование многофункциональных систем сварки

Применение многофункциональных аппаратов для MIG/MAG сварки предусматривает упомянутые выше предупреждения и позволяет выполнять тонкие сварные швы с улучшенными механическими свойствами. Таким образом, подрез сварного шва лучше всего предотвращает данный метод. Соблюдая все указанные правила, сварщик минимизирует вероятность негативных последствий и дефекты сварных швов такого рода в крайнем случае будут минимальными.

blog.svarcom.net

Как образуются дефекты?

Попробуем разобраться, что такое подрез сварочного шва и как он влияет на физическую природу строения металла. Сам подрез является конструкционным углублением внутри основного металла, имеющий расположение по краям готового сварного шва. Чаще всего такой дефект возникает по причине появления излишнего показателя силы сварочного тока в рабочем процессе варки или пайки металла. Также причины подреза сварного шва вызваны неконтролируемой длиной электрической дуги. В данном случае длина сварного шва неестественным образом увеличиться, а края готовых кромок сильно оплавятся.

Внешний вид подреза сварного шва

На представленных фото подрез сварного шва можно заметить, если видны смещения электрода к самой видимой и близкой части горизонтальной стенки. При этом сама вертикальная стенка оплавляется максимально быстро, чем горизонтальная. Расплавленный в данном случае металл мгновенно стекается по горизонтальной части. В этом случае возникает допуск подреза сварного шва на вертикальной части, а в горизонтальной плоскости образуются наплывы.

Группа 5. Нарушение формы шва

Перед выполнением сварочных работ происходит предварительное проектирование, в результате которого устанавливается геометрия будущего шва. Отклонение формы от установленных норм квалифицируется, как дефект 500. Нарушение формы шва не только негативно влияет на его прочность, но и ухудшает эстетический вид. К причинам относят возможные скачки напряжения сети, неравномерная подача проволоки или неверный угол наклона электрода.

К наиболее часто встречающимся дефектам данного вида относят различные подрезы. Они ослабляют устойчивость конструкции к нагрузкам. Подрез возникает при превышении силы тока или при увеличении пламени газовой горелки.

Современные полуавтоматы позволяют контролировать режим сварки, поэтому в последнее время подрезы стали значительно реже встречаться, однако при недостаточной квалификации сварщика данный дефект имеет место быть.

Исправляются подрезы повторным наложением ниточного шва. Если при этом эстетика теряется, то прочность соединения приходит в норму. В работе с тонкими листами металлов возникают прожоги. Наличие прожога (510). Он визуально определяется в виде сквозных отверстий и свидетельствует о том, что на инверторе установлена слишком большая сила сварочного тока. Устранение прожогов связано с зачисткой мест их локализации и повторным провариванием.

Способы предотвращения появления дефектов

Несмотря на то, что есть определённый технологический регламент контроля дефекта ГОСТ 30242-97 подреза сварного шва, рекомендуется все же предотвратить эти явления, соблюдая минимальные требования, в числе которых представлены следующие:

работать умеренно, не допускать высоких скоростей работы, но и медленная работа не даёт нужного результата.»

Допускаются ли подрезы в сварных швах

В силу ряда причин допускается использование подреза сварных швов, которые чаще всего вынуждены использовать в сложных конструкционных решениях. Для точного определения надобности наличия подреза, учитываются следующие факторы:

При выборе прибора для измерения, учитываем возможности устройства. Если прибор имеет предел измерения 5 мм, то невозможно точно определить данные дефекта с диаметром менее 2 мм. Внимательно изучите инструкцию прибора, и правильно производите измерение параметра глубины дефекта. Учитываем также общее состояние металлоконструкции, уставший металл верный признак того, что подрез сварного шва будет неэффективным по многим параметрам.

Источник

Устранение подрезов

Для устранения такого дефекта участок изъяна очищают от шлака и грязи, а затем заваривают тонким швом. Желательно, чтобы у электрода был высокий показатель смачиваемости. Однако при этом увеличивается потребность в расходных материалах. Чтобы избежать непредусмотренных затрат, подрезы в сварных швах устраняют аргонодуговой сваркой неплавящимся электродом. После нагрева огрех замазывают расплавленным металлом. Однако такой метод исправления не рекомендуется, если соединение было выполнено другим видом сварки, так как внутри могут быть поры, посторонние включения и пр. Чтобы прочность не уменьшалась, участки сварного соединения с многочисленными подрезами вырубают или вырезают до основного металла и переваривают. Размер удаляемой части должен превышать длину изъяна на 1- 2 см с каждой стороны.

После исправления сварные соединения проходят повторную проверку. При выявлении дефектов отправляются на доработку. Один и тот же участок допускается исправлять в зависимости от сорта стали не более 2 — 3 раз. Это связано с изменением характеристик металла после повторной сварки. При исправлении следует учитывать, что при усилении сварного соединения снижается стойкость к вибрации.

Способы устранения дефектов сварных соединений

Вне зависимости от задействованного оборудования – инвертор, классический аппарат, трансформатор и прочее – образование дефектов не исключено. Принято различать так называемые допустимые и недопустимые дефекты сварки. В зависимости от типа и сложности изъянов определяется пригодность готового изделия к эксплуатации.

Не допущенные к использованию конструкции направляются на доработку. Каким способом будет устраняться дефект, зависит от типа изъяна:

- прожог заваривается после тщательной зачистки сварного соединения;

- подрезу устраняются путем наложения тонкого наплава по всей длине их образования;

- участок с трещиной рассверливается, тело шва вырубается, поверхность зачищается и обезжиривается. После этого углубление заваривается;

- непровары вырезаются и повторно завариваются;

- свищи и кратеры устраняются по одной схеме. Прежде всего все вырезается до основного металла. После этого стык варится по-новому;

- наплывы следует аккуратно срезать, проверив при этом есть ли непровары;

- деформированные участки выравниваются прогревом или же механическим путем;

- любой из дефектов, подразумевающий наличие посторонних включений, устраняется путем вырезания шва (участка) и наложением нового.

В случае, когда в процессе контроля обнаруживаются дефекты технологического характера соединений труб, то исправление выполняется одним из методов:

- механическим путем без сваривания;

- механическим путем в сочетании с завариванием дефектного участка;

- вырезание участка трубопровода, содержащего технологический дефект;

- шов полностью удаляется и стык проваривается по-новому.

Прочность и герметичность сетей газоснабжения восстанавливается дуговой сваркой. Применение газосварочных установок не допускается.

Допускаются ли подрезы в сварных швах

Смонтированные конструкции принимают в эксплуатацию, если размеры подрезов в сварных швах не превышают указанных в ГОСТ30242-97 норм. Окончательное решение принимают после рассмотрения следующих факторов:

Прибор для замера изъянов должен иметь необходимый предел измерения. Поэтому следует внимательно изучить инструкцию, чтобы знать его возможности. Прибором с пределом до 5 мм не получится с необходимой точностью измерить дефект до 2 мм.

Даже у многоопытных сварщиков случаются подрезы, поэтому новичкам не следует расстраиваться, если не все швы получаются идеальными. Чтобы снизить количество огрехов в период обучения сварку лучше выполнять многофункциональными инверторами. Дополнительные опции такого оборудования компенсируют недостаток опыта.

Источник

Подрезы в сварке – что это такое, из-за чего они появляются и как устранить

Любой дефект сварных швов недопустим, если нужно получить качественное, прочное и надежное соединение. Подрезы, как и непровары, а также другие дефекты, приводят к тому, что соединение ослабевает и обладает недостаточной прочностью.

Возникновение подрезов в сварке происходит по следующим причинам:

Достаточно часто подрезы сварного шва возникают и при сварке угловых соединений, а также первого слоя многослойных соединений. Подрезы в сварке сильно снижают прочность сварных соединений, в особенности тех изделий, которые будут работать при высоких вибрационных нагрузках.

Как устранить подрез сварного шва

При этом следует брать во внимание следующие нюансы:

Подрезы в сварке — это достаточно распространённый дефект, который приводит к снижению прочности сварных соединений. Чтобы они не возникали важно понимать причины появления подрезов, а также знать, как именно можно их устранить.

Источник

Что такое подрез в сварке?

Начинающие сварщики часто задают вопросы: «Что такое подрез в сварке? Какие причины образования подрезов при сварке? Как производить ремонт подрезов сварных швов?» и в данной статье на все эти вопросы есть ответы.

Содержание

Похожие определения для данного вида дефекта сварного шва указаны и в нормативных документах на сварку ГОСТ 2601 и ГОСТ 30242:

Подрез это дефект в виде углубления по линии сплавления сварного шва с основным металлом. Подрез это углубление продольное на наружной поверхности валика сварного шва, образовавшееся при сварке.

Напоминаем, что в статье о дефектах сварных швов и в пособии о дефектах сварных швов Юхина Н.А. есть фотографии, причины и способы устранения всех дефектов сварки.

Причины образования подрезов при сварке

Причиной образования подреза при сварке является выполнение сварки либо на повышенных режимах или с большой скоростью. Также, результатом возникновения может служить выбор неправильного угла наклона к более тонкому краю детали, что в свою очередь вызывает ее перегрев.

Исследования показывают, что с уменьшением температуры твердой поверхности смачивание ее жидким металлом ухудшается и улучшается с повышением температуры. Следовательно, одним из основных факторов, влияющих на смачивание является температура. На горизонтальных плоскостях смачивание играет ключевую роль т.к. вследствие действия сил поверхностного натяжения, жидкий металл на холодной поверхности стремиться к сжиманию, сокращая свою площадь и поверхность, которую он занимает, что и приводит к образованию подреза в сварном шве. В вертикальной плоскости, т.е. при сварке угловых и горизонтальных швов, дополнительной причиной является стекания жидкого металла под действием силы тяжести.

Неправильное использование газовой защиты, неправильная техника сварки и положение при сварке являются дополнительными причинами образования подреза сварного шва.

Подрезы при сварке всегда были серьезной проблемой в сварочном производстве, поэтому в последние годы все больше производителей сварочного оборудования и материалов и предпринимают попытки решить данную проблему.

Наличие подрезов обусловливает существенную концентрацию напряжений вблизи данного дефекта и может вызвать локальное или общее разрушение конструкции. Продольные углубления снижают сечение основного металла в зоне термического влияния. В результате чего сварные швы плохо воспринимают динамическую нагрузку и в данных местах могут возникнуть трещины. При проведении испытаний сварных швов на растяжение и угол загиба разрушение металла начинается от подреза, при значительного заниженных механических показателях.

Группа 3. Твердые включения

Инородные частицы снижают показатели прочности шва и выступают местами локализации чрезмерных напряжений. При обнаружении твердых включений проводят строжку до тех пор, пока не появится здоровый металл, а затем повторяют процесс сварки. Дефект 300, заключающийся в попадании металлических частиц в зону шва, при наличии хотя бы одного острого угла называется остроугольным включением. Примером такого дефекта выступает шлаковое включение (301; Ba), флюсовое включение (302; G), оксидное включение (303; J) и металлическое включение (304 H).

Шлаковое включение разделяется на линейное (3011), разобщенное (3012) и прочие (3013). Шлак, который образуется в результате плавления присадки или флюса, всегда всплывает вверх. Но при нарушении технологии ведения электрода или при высокой скорости сварки он зачастую остается внутри расплавленного металла. Для работы в среде защитного газа явление шлаковых включений встречается редко. Существуют установленные нормы размеров частиц, при которых допускается эксплуатация детали. Если эта норма превышена, то шов вырубается и переваривается.

Флюсовые включения подразделяются на те же самые типы (3021, 3022 и 3023 соответственно). Они возникают из остатков флюса, который не успел прореагировать с металлом. Обычно он всплывает на поверхность, но могут оставаться части внутри, образуя дефект.

Подобная ситуация возникает при неправильном подборе флюса. Например, если он представлен в виде крупных гранул. Провоцировать возникновение включений может также и завышенная скорость сварки.

Оксидное включение – это попавший в металл шва оксид. Он образуется в результате реакции металла с кислородом. Оксидная пленка тугоплавкая и труднорастворимая, поэтому при ее появлении обязательно образуется дефект. Чтобы избежать возникновения пленки, нужно обеспечить защиту сварной зоны активными или инертными газами. Следует также особое внимание уделить подготовке поверхностей. Оксидные включения обычно располагаются в виде прослойки в массиве, что приводит к разрушению шва.

Металлические включения вольфрама (3041), меди (3042) и других элементов (3043) могут возникнуть при недостаточной защите сварочной ванны. В большинстве случаев подобные дефекты можно наблюдать при случайном КЗ вольфрамового электрода. Распознать ситуацию можно по характерному треску и резким вспышкам дуги. Вольфрам имеет высокую температуру плавления, поэтому не растворяется в жидком металле.

Восемь советов для уменьшения вероятности образования подрезов в сварном шве

Ниже приведены рекомендации, которые помогут уменьшить вероятность образования подрезов при сварке изделий из труб, листов, швеллеров, уголков и т.д.

Правильное тепловложение

Одной из самых главных причин образования подрезов в сварных швах является большая величина нагрева при выполнении сварки вблизи свободных краев детали в результате чего происходит более глубокое проплавление одной из кромок, что приводит к образованию канавки, которая остается после затвердевания металла сварочной ванны. Это может привести к перегреву и расплавлению близлежащего основного металла или ранее наложенного металла шва. Для предотвращения необходимо следить за тепловложением при этом уменьшая сварочный ток при приближении к более тонким участкам детали или к свободному краю изделия.

Способы устранения

Что делать с деталью, в которой обнаружены нарушения сварки, решает сотрудник отдела качества. Чаще всего изделие отправляется на доработку, в результате которой проблема устраняется.

Виды дефектов и способы их устранения:

- Подрез – представляет собой углубление в той части соединения, где идет переход от основного металла непосредственно на шов. Подрез уменьшает сечение шва и увеличивает напряжение металла, таким образом соединение становится ненадежным. Причиной появления подреза служит превышение значения величины сварочного тока. Устраняется такой дефект путем наплавления тонкого шва по всей линии подреза.

- Свищ – это дефект соединения в виде полости. Он значительно снижает прочность шва. Также место образования свища может впоследствии привести к появлению трещины сварного шва. Для того чтобы исправить этот недостаток, поврежденное место вырезается и заваривается.

- Непровар – несплавление металла, который наплавляется на основной, или несплавление слоев шва друг с другом. Сюда же можно отнести нарушение, когда сечение заполнено неполностью. Непровар приводит к ухудшению прочности шва и может стать причиной разрушения соединения. Причинами могут послужить слишком низкий сварочный ток, нарушения в подготовке кромок деталей к свариванию, слишком большая скорость сварки, загрязнение кромок. Для исправления ситуации непроваренный участок вырезается и заваривается.

- Наплыв – участок соединения, в котором расплавленный металл натекает на основной, но при этом гомогенного соединения с ним не образуется. Причины возникновения различны: недостаточный прогрев основного металла, малый ток, окалина на кромках, слишком много присадочного материала. Устранить нарушение можно, срезав излишки, после чего соединение проверяется на наличие непровара.

- Перегрев металла – чрезмерно большое значение сварочного тока или слишком медленная сварка могут привести к перегреву основного металла, что снижает прочность соединения. Такой недостаток можно устранить только термической обработкой всей детали.

- Пережог возникает по тем же причинам, что и перегрев, но таит в себе большую опасность. Металл, который был пережжен, становится хрупким и подвержен коррозии. Соединение будет очень ненадежным. Чтобы устранить подобный дефект, первоначально вырезают весь поврежденный участок соединения, после чего сварку проводят заново.

- Трещина – самый опасный из всех дефектов. Трещины имеют между собой различия по размерам от микро до макро, по времени образования: от появления в процессе до возникновения после окончания сварных работ. К появлению трещин приводит нарушение технологии сварки, ошибка в выборе материалов, слишком резкое охлаждение после окончания сваривания. Наличие большого количества примесей так же может привести к возникновению трещины. Чтобы полностью решить проблему, трещину высверливают полностью, чтобы избежать распространения, сварное соединение удаляют. После этого работы проводят заново с соблюдением всех нормативов и технологии.

- Прожог — металл прожигается насквозь и вытекает в образовавшееся отверстие, образуя натек. Причинами образования прожога являются слишком высокий сварочный ток и чрезмерно медленная сварка. Увеличенный зазор между кромками деталей также может привести к прожогу, как и малая толщина подкладки или её неплотное прилегание к основному материалу. Чтобы устранить прожог, поврежденное место тщательно зачищают и заваривают.

Измерение глубины подреза сварного шва

В большинстве случаев измерение подрезов сварных швов производится с помощью:

Прибор для измерения глубины подреза сварного шва

Прибор для измерения глубины подреза сварного шва представляет собой опорное основание 1 в котором закрепляется индикатор часового типа со специальным наконечником индикатора. Путем установки основания на ровную поверхность необходимо выставить 0 на индикаторе, после чего прибор передвинуть к месту измерения и установить наконечник индикатора в канавку. Размер устанавливается значением на шкале индикатора.

Кстати, конструкция прибора предусматривает два типа наконечников:

Измерение глубины подреза сварного шва универсальным шаблоном сварщика (УШС-3; УШС-4)

Измерение подреза при помощи универсального шаблона сварщика производится путем установки указателя 1 в канавку. Размер определяется напротив риски 2 по шкале 3.

Принципиального отличия в методах проведения контроля нет, поэтому чем измерить подрез сварного шва зависит только от наличия того или иного мерительного инструмента.

Виды дефектов

Все виды некачественных соединений делят на три основные группы:

- Наружные – это те виды, которые можно увидеть при осмотре сварного соединения. В этот вид входят: трещины, подрезы, наплывы, кратеры.

- Внутренние – выявляются только после дефектоскопии, в которую обязательно включается механическая обработка соединения и рентген.

- Сквозные – подразумевают наличие свищей, прожогов и сквозных трещин. То есть визуализируются и снаружи, и внутри.

Допуски на подрезы в сварных швах

Конечно же лучше изготавливать конструкции без дефектов, но чаще всего это является необоснованно дорого или невозможно, поэтому всегда имеются допуски с указанием какие дефекты, их количество и размеры являются допустимыми в той или иной конструкции и не влияют на её эксплуатационные свойства. В первую очередь от назначения конструкции и требований нормативных документов зависит какого размера подрезы допускаются в сварных швах:

Чтобы узнать допуски на подрезы в сварных швах, прежде всего необходимо найти данную информацию в нормативных документ с требованиями к сварным швам.