1. Герметичность соединений.

2. Сравнительно высокая прочность (особенно по отношению к пайке и литью).

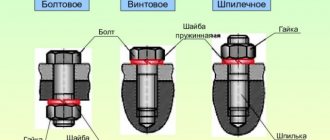

3. Снижение массы конструкции из-за меньших припусков на обработку, уменьшения количества нахлёсточных швов, отсутствия болтов и гаек.

4. Конструктивная и технологическая простота.

5. Высокая степень механизации и автоматизации процессов сварки.

6. Высокая производительность и низкая себестоимость работы.

Широкое распространение сварки ограничивается серьезными недостатками:

1. Существенное ограничение на перечень применимых конструкционных материалов. Свариваемость – одно из основных технологических свойств металлов. Хорошей свариваемостью обладают далеко не все из них.

2. Отрицательное влияние сильного нагрева на свойства материала в зоне шва:

— изменяется структура материала;

— снижается пластичность материала и выносливость конструкции;

— возникают внутренние напряжения в зоне шва из-за усадки материала при остывании.

3. Как следствие, склонность сварных узлов к короблению, особенно при несимметричных швах.

4. Нестабильность механических характеристик сварных швов, в большей степени при ручной сварке.

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения:

На стипендию можно купить что-нибудь, но не больше.

8952 — | 7227 — или читать все.

188.64.173.93 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock! и обновите страницу (F5)

очень нужно

Источник: studopedia.ru

Преимущества и недостатки различных видов сварки

Любой вид сварочных работ обладает своими достоинствами и недостатками по сравнению с другими.

К преимуществам газового способа сварки и резки относят дешевизну и простоту оборудования, дешевые расходные материалы (водород, пропан, метан, этилен, бензол, бензин, ацетилен), простой способ регулировки горения, возможность любого расположения горелки в пространстве, высокая технологичность, независимость от источников питания электрическим током.

Недостатками данного способа являются низкая эффективность нагрева металла, широкие швы и широкая зона термического воздействия на свариваемые конструкции, низкая производительность, трудности в автоматизации процесса.

Преимуществами электродугового метода сварки являются высокая технологичность, широкие возможности для механизации или автоматизации, меньшая зона термического влияния по сравнению с предыдущим способом сварки, простота регулирования процесса, сравнительно дешевые расходные материалы (сварочные электроды), высокая производительность процесса.

Недостатками являются необходимость использования специальных сварочных преобразователей (выпрямителей, инверторов) и сварочных трансформаторов, энергозависимость от электрической сети или генераторов, необходимость предварительной подготовки кромок (разделка, зачистка, фиксация деталей).

К преимуществам электрошлаковой сварки относят: возможность сварки толстостенных деталей, отсутствие необходимости предварительной подготовки свариваемых поверхностей, меньший расход флюса сравнительно с дуговой сваркой, возможность применения электродов различной формы, улучшенная макроструктура сварного шва, высокая производительность, меньший расход электроэнергии, небольшая зависимость зазора от толщины металла, возможность использования данного способа для переплавки стали из отходов с целью получения отливок, возможность регулировки процесса в широком диапазоне сварочных токов 0,2. 300 А/кв.мм по сечению сварочного электрода, хорошая защита сварочной ванны от влияния воздуха, возможность получения швов переменной толщины за один проход.

Недостатками являются: сварка только в вертикальном положении (угол отклонения от вертикали не более 30 градусов), перемешиваемость металла электродов с основным металлом, крупнозернистая структура металла шва, необходимость применения специальной технологической оснастки (формирующие устройства, планки, стартовые карманы и т. п.), невозможность прерывания сварки до окончания процесса, так как при этом образуются дефекты, которые невозможно устранить.

Преимущества электронно-лучевого способа сварки следующие: высокий коэффициент полезного действия (до 90%) перехода кинетической энергии ускоренных электронов в тепловую энергию и высокая удельная мощность луча, высокая температура в зоне сварки (до 6000 градусов по Цельсию). Выделение теплоты только в зоне сварки, хорошее проплавление глубоких швов, фокусировка луча достигает значений до 0,001 сантиметра, возможность использования электронного луча для различных видов работ — сверления, сварки, фрезерования практически любых материалов, широкий диапазон толщин обрабатываемых заготовок от 0,02 до 100 мм, высокая степень автоматизации.

К недостаткам относятся наличие специального оборудования и высококвалифицированного персонала, наличие рентгеновского излучения и необходимость защиты обслуживающего персонала, снижение срока службы электронного катода в результате его высокого нагрева (до 2400 градусов).

Как подготовить детали, чтобы минимизировать недостатки дуговой сварки

- Особенности разметки заготовок.

Перед сварочными работами проводится подготовительный этап, необходимый для того, чтобы правильно разметить заготовки изделий, так как профили металла могут отличаться от размеров частей свариваемого изделия. Поэтому сначала на материале делается разметка в соответствии со спецификацией требуемого изделия, а затем профиль подрезается.

Разметку можно делать посредством ручной, оптической, мерной резки.

При ручной разметке используют линейку, штангенциркуль или шаблон из алюминия или профиля, если надо разметить несколько одинаковых заготовок. Ручной способ имеет низкую производительность работы за счет своей трудоемкости.

Для оптической разметки предназначены разметно-маркировочные машины. Они отличаются высокой скоростью– до 10 метров в минуту. Такой машине задается программа под нужные параметры заготовки, разметка наносится с помощью пневматического крена.

При использовании технологии мерной резки специальные станки программируются под заданную конфигурацию заготовок, и производится резка изделия без предварительной разметки.

- Резка металла.

После разметки производится резка заготовок, и от качества исполнения этого этапа работы зависит успех сварки. Этот процесс может быть механическим и термическим.

В процессе механической резки задействованы ручные и механические инструменты.

При термической резке происходит плавление металла по уже сделанной разметке. Этот процесс производится вручную, с помощью кислородного резака, дуговой сварки, плазматрона или с применением станков и аппаратов, работающих в автоматическом и полуавтоматическом режиме. Термическая резка позволяет разрезать металлические заготовки в различных направлениях, а также криволинейно.

- Зачистка изделия.

После резки необходимо обработать поверхности заготовок – зачистить от механических загрязнений и химических пленок. Присутствие даже маленьких частичек посторонних элементов может стать причиной растрескивания конструкции, пористости, напряжения металла и ухудшения качества сварного шва.

Нужно также убрать с поверхности металла оксидную пленку, образующуюся при контакте с кислородом. Она обладает жаростойкостью и не позволяет произвести качественную сварку. Удаление ее производят вручную с помощью болгарки или щетки для металла.

При серийном производстве для удаления пленки используют пескоструйные и дробеструйные установки. Для обработки деталей из цветного металла часто используют химический способ очистки – заготовки погружаются в емкость со специальным химическим составом на определенное время.

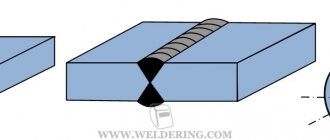

- Подготовка кромок под сварку.

Предварительной обработки требуют также кромки изделий, особенно если они имеют большую толщину. Их зачищают и придают нужную конфигурацию. Края могут быть плоские, V-образные и Х-образные. Плоские бывают при сварке тонких изделий, V-образные и Х-образные делают при соединении толстых заготовок. Кромки не требуют обработки при толщине изделия не более 3 мм.

Процесс подготовки кромок для сварки может содержать операции по обработке угла разделки, ширины зазора, регулировке длины откоса. Особенно важна предварительная подготовка краев у труб различной толщины для создания качественного и прочного соединения. Для этого подбирается правильный откос, делающий переход между двумя деталями плавным. Такой способ снимает напряжение нагрузки во время эксплуатации готового изделия.

Кромки труб можно подрезать холодным способом с использованием ручных инструментов или режущих станков, а также термическим способом. Для последнего используются ручные и автоматические горелки.

Холодный способ позволяет производить более качественную конечную сборку изделия, точность которой в несколько раз превосходит сборку после термической обработки. Достаточно часто после термической резки требуются дополнительные действия по приданию фаске нужных размеров и формы, что особенно важно при сварочных работах с трубопроводами.

- Сборка изделий под сварку.

Этот этап является последним подготовительным шагом перед процессом сварки. Он нужен для фиксации отдельных деталей конструкции определенным образом, чтобы после сварки они остались в заданном положении. Для более качественного шва нередко приходится не просто расположить детали рядом или закрепить специальным устройством, но выполнить точечную приварку в нескольких местах. Подобное закрепление позволяет расположить заготовку в таком положении, в котором максимально удобно исполняется горизонтальный шов. Кроме того, вся конструкция надежно фиксируется и не теряет форму.

Сборка производится после окончания процесса подготовки поверхности металла для сварки. Необходимо предусмотреть свободный доступ к местам соединения деталей, в которых планируются сварочные работы. Все части изделия надежно скрепляются во избежание деформации в процессе сварки.

Сущность, достоинства и недостатки ручной дуговой сварки покрытыми электродами

Сущность процесса: Дуга горит между стержнем электрода и основным металлом. Под действием теплоты дуги электрод и основной металл плавятся, образуя металлическую сварочную ванну. Капли жидкого металла с расплавляемого электродного стержня переносятся в ванну через дуговой промежуток. Вместе со стержнем плавится покрытие электрода, образуя газовую защиту, вокруг дуги и жидкую шлаковую ванну на поверхности расплавленного металла. Металлическая и шлаковая ванны вместе образуют сварочную ванну. По мере движения дуги металл сварочной ванны затвердевает и образует сварной шов. Жидкий шлак по мере остывания образует на поверхности шва твёрдую шлаковую корку, которая удаляется после остывания шва (рисунок 1).

Рис.1 Схема процесса ручной дуговой сварки покрытым электродом

Основные преимущества данного способа сварки:

§ возможность сварки во всех пространственных положениях и в условиях монтажа;

§ относительная простота, надежность и мобильность оборудования сварки;

§ возможность сварки различного спектра металлов (углеродистые стали, цветные металлы, медь и т. д.) и толщин;

Газовая сварка

Основное преимущество такого вида сварки — это сравнительная дешевизна, по отношению к остальным. При такой сварке используется самое простое и дешевое оборудование и материалы. Из-за простоты оборудования, можно без особых усилий регулировать расположение горелки, угла сварки. Может использовать практически любой источник питания.

К минусам, можно отнести довольно большой шов, после такой сварки, трудоемкую транспортировку оборудования, большую площадь нагрева деталей и относительно низкую производительность, такого вида сварки, за единицу времени.

Газовая сварка

Основные плюсы и минусы сварки в защитных газах

Специфическая среда оказывает значительное влияние на конечный результат работ. Так, свойства дуги и характеристики шва будут заметно отличаться от аналогичных показателей электрической сварки. При этом большую роль играет тип используемого газа.

Например, аргон позволяет создать фигурный шов за счет мягкости дуги. А гелий применяют тогда, когда необходимо, чтобы место сварки было практически незаметно, а также при обработке тонких листов металла. Однако гелий расходуется менее эффективно из-за своего низкого веса.

Когда необходимо соблюсти баланс между экономичностью и незаметностью шва, применяют углекислый газ. Он, к слову, является практически универсальным. С его помощью можно произвести сварку изделий из практически любых сплавов.

Стоит заметить, что тип газа не оказывает никакого влияния на выбор электрода. Он может быть как плавящимся, так и нет. Однако из-за высокой степени опасности газов следует не забывать о повышенной осторожности во время процесса сварки.

Итак, общие преимущества данной технологии:

- высокое качество швов;

- универсальность в плане обрабатываемых материалов и их толщины;

- независимость результата от пространственного положения;

- визуальный контроль шва во время его образования;

- нет необходимости засыпать и убирать флюс, шлак;

- оперативность;

- возможность автоматизации;

- дешевизна.

Существуют и недостатки сварки в защитных газах. Так, к ним стоит отнести наличие световой и тепловой радиации дуги. От данных негативных факторов следует надежно защищать оператора, что требуется дополнительных финансовых затрат. А вот ремонт таких сварочных аппаратов в целом ничем не отличается от других.

теперь является авторизованным Сервисным Центром компании LEEK. Мы ремонтируем стабилизаторы напряжения любой модели по гарантии и на платной основе.

Скоро наша откроет сервисный центр в Санкт-Петербурге!

Уважаемые клиенты! Вот мы и перешли отметку в 40000 заказ. За более чем 6.5 лет каждодневной работы, мы отремонтировали в общей сложности около 40 000 единиц сварочного оборудования различных типов и производителей. Мы благодарны Вам за выбор нашей . Каждый день мы плодотворно трудимся, чтобы оказать Вам услуги максимально качественно и быстро. Бывают у нас и ошибки, но мы всегда стараемся идти на встречу клиенту.

Источник: welding-zone.ru

Электродуговая сварка

Такой вид сварки, как и предыдущий имеет довольно простое устройство, поэтому пользоваться им легко, стоимость использования, так же, не велика, значительно снижается зона нагрева деталей, и уменьшается размер сварного шва. При таком виде, сварки повышается производительность работы.

К минусам, относиться необходимость в применении дополнительных инструментов, таких как выпрямители, инверторы, трансформаторы. Сильно зависит от источника питания, часто для работы необходим генератор. Варить можно только поверхности прошедшие предварительную обработку и зачистку.

Электродуговая сварка

Лазерная сварка

Лазерная сварка обладает высокой точностью. Позволяет производить сварку термочувствительных деталей, варить можно даже в самых труднодоступных местах. Сварные работы проводятся в вакууме и газе. Есть функция регулирования расхода энергии при выполнении сварочных работ. Процесс экологически чист, почти полностью автоматизирован. Большая производительность по отношению к другим видам сварки. Можно, помимо сварки, использовать оборудование для резки метала, создания различных металлических напылений и даже отверстий.

Самым большим недостатком лазерной сварки, стоит назвать его дороговизну. При работе с таким оборудованием необходим высококвалифицированный персонал. В месте сварочных работ образуется сильная вибрация. Приходиться принимать дополнительные меры для защиты персонала и оборудования.

Лазерная сварка

Плазменная сварка

Такая сварка, имеет стабильный сварной луч. Может использоваться при сварке и резке различных материалов. Имеет возможность, создания различных напылений на металле. Обладает маленькой площадью нагрева поверхности. Газа расходуется намного меньше, чем при дуговой сварке. Процесс практически полностью автоматизирован.

Такой метод сварки очень шумный, помимо шума выделяются различные оптические излучения, вредные для здоровья человека. Атмосфера возле места сварки становится ионизированной. Относительно небольшой срок службы сопла, довольно дорогое дополнительное оборудование и хорошо обученный персонал.

Плазменная сварка

Электронно-лучевая сварка

Такой вид сварки, дает возможность не затрачивая много энергии, варить очень глубокие швы. Сварка осуществляется автоматически, практически без вмешательств со стороны человека. Из недостатков, можно назвать потребность в дополнительном оборудовании. Работать с таким оборудованием, могут только хорошо обученные специалисты. Материалы используемые, при таком виде сварки, очень быстро изнашиваются.

Электронно-лучевая сварка

Холодная сварка

Холодная сварка довольно проста в использовании, все оборудование для ее проведении довольно дешево и его можно легко найти. Не нужен высококвалифицированный персонал. Сварка проходит без нагрева материала. Затраты энергии не велики, процесс механизирован, производительность при таком виде сварке довольно высока.

Варить можно детали сравнительно небольшой толщины. Не подходит для сварки высокопрочных сплавов. В месте сварки создаётся довольно сильное удельное давление на материал.

Холодная сварка