По классификации непровары попадают в группу наружных дефектов и, по определению, могут быть выявлены визуально. И хотя выявление таких дефектов не представляет особого труда, устранение их весьма трудоемко, а значит не дешево. Во избежание подобных явлений необходимо четко знать причины их возникновения и методы устранения.

1 / 1

В практике сварки металлических деталей имеет место несплавление шва. Самый распространенный случай непровара возникает при односторонней сварке встык, если сварочный ток имеет недостаточную величину и листы металла свариваются не на всю толщину. При сварке с двух сторон может случиться, что сварные швы не будут перекрывать друг друга. В тавровых соединениях непровар проявляется как поверхностный дефект, без достаточного проплавления вглубь металла.

Группа 1. Трещины

Дефекты типа 100 или «Е» считаются недопустимыми. В зоне образования трещины непременно произойдет разрушение конструкции. Разрыв происходит в самом шве или в зоне непосредственной близости. При возникновении трещины раскрытие может быть минимальным, однако действие нагрузок приводит к стремительному разрушению. По статистике данный вид дефектов проявляется при сварке легированных и углеродистых сталей. Повышается риск возникновения трещины при быстром охлаждении шва.

Причиной образования трещин является наличие в металле углерода, кремния, серы, никеля или водорода. При несоблюдении технологии в области шва возникают излишние напряжения. Чтобы устранить уже образовавшиеся трещины следует сначала засверлить их концы. Затем трещина удаляется строжкой, а место ее локализации зачищается и заваривается заново.

Трещины можно классифицировать по происхождению, они делятся на холодные и горячие.

- Холодные трещины образуются после остывания шва, когда температура составляет 300°C градусов. Такие дефекты могут проявить себя и спустя достаточно продолжительное время. Фазовые превращения, происходящие при кристаллизации металла, резко снижают показатели прочности. Атомарный водород не полностью улетучивается и провоцирует появление трещин. Избежать этого можно лишь, обеспечив защиту сварочной ванны.

- Горячие трещины возникают при высоких температурах (1100-1300°C градусов). При кристаллизации происходит процесс, обратный линейному расширению. Стягивание металла приводит к разрыву. Такого вида трещины направлены не только вдоль шва, но и поперек него. Образуются разрывы на границе зерен кристаллов.

Трещины можно разделить по размерам. Макроскопические трещины (100; Е) оцениваются визуально. Микротрещины (1001) проявляются только при использовании увеличительных приборов. Зачастую приходится применять пятидесятикратное увеличение для наблюдения дефекта.

Группа 2. Поры

Поры в металле представляют собой полости, которые заполнены газом. Они начинают образовываться, когда металл находится в жидком состоянии. В это время наблюдается процесс газообразования, но только часть пузырьков выходят наружу. Размер полости варьируется от микрометров до нескольких миллиметров. Иногда наблюдаются целые скопления пор, образующие раковины. Обычно полость имеет округлую форму.

Поры могут появляться по ряду причин. Первая из них – низкое качество очистки поверхностей от загрязнений. На кромках могут оставаться частички ржавчины, окалины, масла. При большой скорости сварки газ просто не успевает выйти из жидкой субстанции, оставаясь в ней в виде пузырьков. Как было уже отмечено, тенденция к образованию пор особенно выражена при работе с углеродистыми сталями.

Нарушение технологии сварки приведет к негативным последствиям. Особое внимание следует обратить на климатические условия. Повышенная влажность влияет на состояние флюса. Возникновение пор приводит к тому, что после предварительной строжки поверхности приходится зачищать и сварку повторять.

Полость (200; А) может быть произвольной формы со скругленными углами. Внутри пузырька содержится водород, азот или окись углерода. Постепенно металл застывает и образуется пора. Зачастую разделяют эти два понятия, так как пора имеет сферическую форму, а полость – неправильную. Но в данной классификации эти дефекты идентичны. Серия пор, распределенных равномерно (2012) – дефект, наблюдаемый при работе с цветными металлами. Его разновидностью является цепочка (2014) и скопление пор (2013).

Частным случаем поры выступает свищ (2016; Ab). По индексу видно, что это дефект того же типа, однако свищ представлен трубчатой полостью, пронизывающей шов насквозь. Причина его возникновения заключается в повышенной влажности. Форма свища зависит от выделившегося газа. Иногда свищ возникает при перегреве металла или случайном КЗ, вызванном соприкосновением вольфрамового электрода с поверхностью. Исправлять такой дефект приходится полным удалением металла с последующей переваркой.

Кратер, маркирующийся, как дефект 2024 или «К», образует раковину с одного края валика шва. Обычно появляется в результате резкого отрыва электрода. Если с виду кратер не имеет трещин, то при детальном рассмотрении они чаще всего проявляются, поэтому такой дефект приходится устранять.

Мнение эксперта

Багров Виктор Сергеевич

Сварщик высшего 6-го разряда. Считается мастером своего дела, знает тонкости и нюансы профессии.

Образование кратера – результат неумелых действий сварщика.

Подача тепла

Низкое напряжение и неправильно выставленные параметры сварочного аппарата часто служат причиной появления непровара, когда не обеспечивается образование достаточного количества тепла для полноценного проплавления. Если такой дефект сварки возникает в конце сварного шва или в его начале, то это свидетельствует о снижении глубины провара и о нестабильности теплового процесса.

Вызвать непровар может чрезмерно быстрое перемещение электрода. Кромки, при высокой скорости сварки не успевают расплавиться. В конечном итоге форма и очертания шва не будут полностью совпадать с формой разделки.

Неправильная последовательность сварки при многослойном наложении сварочных швов также провоцирует непровар. Если полностью не убрать шлак между отдельными слоями, Вы гарантированно получите такой дефект и непрочный сварной шов.

Тугоплавкие оксиды

Вероятность образования непровара возрастает при сварке легированных сталей и сплавов, содержащих элементы, образующие тугоплавкие оксиды, которые в момент осадки находятся в твердом состоянии и по тем или другим причинам остались в соединении.

При неправильно выбранном режиме сварки шлаки и оксиды не успевают всплыть на поверхность и остаются в металле шва в виде неметаллических включений.

На пластичность сварных соединений очень влияют характеристики оксидных включений. Для дефектных соединений, состоящих из низкоуглеродистой стали, в местах излома оксидные включения (например, Fe3O4) обладают округлыми очертаниями (см. рис.) благодаря сравнительно незначительной температуре плавления. При испытании на изгиб соединений с такими оксидными включениями (темные участки на рис.) наблюдается резкое снижение угла изгиба.

Рис. Электронные микрофрактограммы изломов соединений, сваренных непрерывным оплавлением. Сталь 20. Видны сплошные темные участки оксидов

Кроме того, сварные швы могут быть подвергнуты атмосферному загрязнению. Попадание влаги, или наличие оксидной пленки могут препятствовать процессу слияния металлов и способны сильно ухудшить качество сварного шва. Поэтому рекомендуется полноценная подготовка кромок перед сваркой.

Правильные углы

Угол наклона электрода и горелки играют важную роль для достижения хорошего качества сварного шва. Во время работы убедитесь, что электрод имеет правильный наклон, а движение горелки идет умеренным темпом. Это важные составляющие успеха. В противоположном случае большое смещение края электрода с оси стыка кромок в ту или иную сторону вызовет неравномерное распределение расплавленного металла. В таком случае одна из кромок не плавится, а лишь покрывается сверху расплавом.

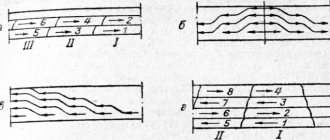

Часто приходится иметь дело с угловыми швами. Чтобы избежать непровара при сварке кромки свариваемого изделия сваривают «в лодочку», а при наклоне под углом 30 или 60° — в несимметричную «лодочку». Сварка производится на повышенных значениях сварочного тока, как на прямой, так и на обратной полярности тока. Сварка на обратной полярности производится короткой дугой, при этом возможно появление подрезов. Положение электрода при сварке должно соответствовать изображенному на рисунке ниже.

Рис. Положение электрода при сварке «в лодочку»: a — сварка в симметричную «лодочку»; б — сварка в несимметричную «лодочку»; в — пространственное положение электрода

Важный момент, электрод большого диаметра, а также неправильно подобранная полярность очень часто сопутствуют тому, что шлак попадет в зазоры между кромками.

Подготовка стыков

Хорошо подготовленные, очищенные края свариваемых деталей являются неотъемлемой частью совершенной сварки. Если соединимые части детали не выровнять в одной плоскости, в корневой зоне сварного шва происходят негативные изменения в виде непровара. Слишком малый зазор между свариваемыми кромками, перекосы и банальное смещение провоцируют такой дефект. Поэтому требуется понимать какой тип разделки использовать, соблюдать геометрические размеры кромок, делать соответствующее притупление (при надобности). Не забывайте о необходимости обезжиривать и удалять следы от загрязнений, краску, ржавчину, окалину.

Правильное напряжение и индуктивность

Одной из самых главных причин, из-за которой появляется непровар является неправильный режим сварки. Неопытность сварщика, нарушения и ошибки при настройке сварочного оборудования проявляются в маленькой силе сварочного тока для этой толщины или вида свариваемого металла.

Сварка постоянным током может сопровождаться нестабильностью и отклонениями дуги впоследствии влияния магнитных полей, возникающих из-за неумеренной индукции. Кроме того, под воздействием электромагнитного давления, окисные пленки частично остаются на поверхности кромок, препятствуя их полноценному провару.

Для уменьшения вероятности возникновения непровара и разбрызгивания расплавленного металла необходимо сжимающее усилие. Оно появляется в проводнике во время короткого замыкания при MIG / MAG сварке. Для минимизации таких дефектов требуется соответствующая корректировка параметров напряжения и введение регулируемой индуктивности в источник сварочного тока.

Кроме того, работа старого или неисправного сварочного оборудования ведет к перепадам силы тока и напряжения сварочной дуги при сварке.

Устранение дефектов этого вида обычно происходит путем повышения мощности сварочной дуги, уменьшением длины дуги и увеличением её динамики. Чтобы выявить и устранить дефект сначала проводят предварительный осмотр, а после внутренний контроль. При необходимости возможно полное удаление дефектных участков швов с непроваром. Их вырубают или выстрагивают, делают зачистку и подготавливают к повторной сварке

Группа 3. Твердые включения

Инородные частицы снижают показатели прочности шва и выступают местами локализации чрезмерных напряжений. При обнаружении твердых включений проводят строжку до тех пор, пока не появится здоровый металл, а затем повторяют процесс сварки. Дефект 300, заключающийся в попадании металлических частиц в зону шва, при наличии хотя бы одного острого угла называется остроугольным включением. Примером такого дефекта выступает шлаковое включение (301; Ba), флюсовое включение (302; G), оксидное включение (303; J) и металлическое включение (304 H).

Шлаковое включение разделяется на линейное (3011), разобщенное (3012) и прочие (3013). Шлак, который образуется в результате плавления присадки или флюса, всегда всплывает вверх. Но при нарушении технологии ведения электрода или при высокой скорости сварки он зачастую остается внутри расплавленного металла. Для работы в среде защитного газа явление шлаковых включений встречается редко. Существуют установленные нормы размеров частиц, при которых допускается эксплуатация детали. Если эта норма превышена, то шов вырубается и переваривается.

Флюсовые включения подразделяются на те же самые типы (3021, 3022 и 3023 соответственно). Они возникают из остатков флюса, который не успел прореагировать с металлом. Обычно он всплывает на поверхность, но могут оставаться части внутри, образуя дефект.

Подобная ситуация возникает при неправильном подборе флюса. Например, если он представлен в виде крупных гранул. Провоцировать возникновение включений может также и завышенная скорость сварки.

Оксидное включение – это попавший в металл шва оксид. Он образуется в результате реакции металла с кислородом. Оксидная пленка тугоплавкая и труднорастворимая, поэтому при ее появлении обязательно образуется дефект. Чтобы избежать возникновения пленки, нужно обеспечить защиту сварной зоны активными или инертными газами. Следует также особое внимание уделить подготовке поверхностей. Оксидные включения обычно располагаются в виде прослойки в массиве, что приводит к разрушению шва.

Металлические включения вольфрама (3041), меди (3042) и других элементов (3043) могут возникнуть при недостаточной защите сварочной ванны. В большинстве случаев подобные дефекты можно наблюдать при случайном КЗ вольфрамового электрода. Распознать ситуацию можно по характерному треску и резким вспышкам дуги. Вольфрам имеет высокую температуру плавления, поэтому не растворяется в жидком металле.

Терминология непровара

В среде специалистов существует особые трактования, указывающее на что это такое непровар сварного шва – это видимый или скрытый участок места соединения, где отсутствует эффект сплавления, который обязателен в данной ситуации. Чаще всего конструктивный непровар сварного шва можно встретить в корневой части места соединения, в кромках между соединениями, между смежными параметрами слоёв наплавляемого шва по кромке.

Видимый непровар на детали

Далее, определение непровара сварного шва указывает на то, что значительно уменьшается рабочее сечение конструкционного соединения шва. В свою очередь это приводит к естественному снижению работоспособности имеющегося сварного соединения.

Технологическая просветка сварных швов, признана своеобразным концентратором напряжений, вследствие чего появляются трещины различной глубины и жёсткости. Выявляется снижение коррозийной стойкости готового сварного соединения.

Пористость, основные моменты дефектов

Не менее важным элементом дефекта допуска непровара сварного шва является выявление ее пористости. Появление этой структуры вызвано маленькими пузырьками, которые образуются в виде газов в металле. Как правило, структура имеет сферическую, или близкую к этой форме круглую структуру. Для углеродистых сталей непровары в этих местах имеют не сферическую, а трубчатую форму исполнения. Первоначально, сферические образования появляются в жидком металле во время проведения сварочных работ. В течение определённого времени сварки, а точнее интенсивного газообразования, не все задействованные пузырьки технологического процесса успевают выйти на поверхность. Какая-то часть остаётся внутри конструкции сварного соединения. Габаритные объёмы и размеры таких «шариков» колеблются в различных диапазонах, начиная с микроскопических, и заканчивая полноценными большими сферами в диаметре 2-3 мм. Если проходит диффузия газов, сферы начинают еще больше расти внутри сварного соединения до момента полного затвердевания.

Такие дефектные явления могут образовывать цепочки, группы и прочие фактуры. В целом, чтобы правильно использовать рекомендуемый метод устранения непровар сварного шва, обращаем внимание на следующие причины возникновения проблемы:

- Наличие газовых соединений, которые не успевают выйти, и происходит кристаллизация структуры.

- Взаимодействие окиси железа с углеродом, вследствие чего возникает углекислый газ и окись углерода.

- Есть влага во флюсе или в процессе автоматической сварки.

- Возникновение ржавчин, как на концах сварных технологических соединений, так и на проволоке.

Появление трещин

Это дополнительный дефект непровара, критерий связан, прежде всего, с образованием микроскопических или макроскопических компонентов межкристаллического разрушения, вследствие чего образуются малые полости с микроскопическими параметрами раскрытия. Наличие остаточных явлений напряжений на соединяемых участках приводит к тому, что в дальнейшем трещины с небывалой скоростью могут расширяться до невиданных размеров. Это процесс очень опасный, и в ряде случаев может привести к печальным последствиям эксплуатации значимых металлических узлов и компонентов. Причины возникновения трещин:

- Есть место повышенного усадочного напряжения, где происходит превышение предела прочности металла.

- Происходит жёсткий режим закрепления свариваемых элементов металла.

- В металле возникает так называемый эффект мартенсита, характерный для явления структурного напряжения.

- Во всех металлах есть место повышенное содержание серы, фосфора, а также углерода.

- Сварочные мероприятия проходили при очень низких температурах.

- На одном участке сосредоточено большое количество швов, которые вызывают комплексное сопряжение.

Группы непровара по ГОСТ

Существует единая классификация стандартов непровара дефектов сварных швов которые отражены в действующем регламентом положении ГОСТ 30242-97, где определено 6 основных групп или зон, характерные для каждого процесса и металла

Группа 4. Несплавление и непровар

Для несплавления характерным признаком является плохое соединение между элементами шва и металлом заготовки. Разновидностями дефекта являются несплавления по боковой стороне (4011), между валиками (4012) и на окончании шва (4013). Такие дефекты, как несплавления, характерны для дуговой сварки. Суть его заключается в том, что металл кромки не расплавился полностью, поэтому стык получился некачественным.

Нередко тому предшествует неправильная разделка кромок или ошибки в выборе положения электрода. Усугубляет ситуацию химическая неоднородность металлов. Сварщик обязан точно установить все параметры сварки (силу тока, скорость формирования шва).

Дефект 402 или «D» — неполный провар. Непровар технически похож на несплавление. Отличием является то, что в данном виде нарушения технологии наблюдаются участки, где металл не смог проникнуть в корень соединения. Непровар может наблюдаться между основным материалом и металлом шва, а также между слоями шва при многослойной сварке. Наблюдается непровар при двусторонней сварке в середине сечения. Заметить дефект можно визуально, ведь в окончании зоны наблюдается трещина.

Непровар может привести к снижению прочности конструкций. Особенно чувствительны швы с непроваром при вибрационных нагрузках. Даже мелкие участки с дефектом снижают показатели на 40%. Непровар корня ухудшает прочность соединения на 70%. Как и при несплавлении, в данном случае причина кроется в неправильном выборе режима сварки. Дефект между слоями возникает при плохой обработке поверхностей. Дефект исправляется путем удаления шва и повторного сваривания.

Способы проверки появления дефектов

Визуально определить место можно только в том случае, если сварщик имеет достаточный опыт работы в данной сфере и знает причины непровара сварного шва. Появление дефектов возможно в любом месте, и мастеру необходимо своевременно устранить проблему, используя разрешённые методы для сварочной технологии. Наличие дефекта может в дальнейшем вызвать разрушение, снизить сопряжение сварных участков, а также привести к выходу из строя конструкционного элемента.

Основные причины непровара сварного шва возникшей проблемы, выглядят следующими критериями:

- Сварочный ток имеет малые показатели.

- Электрод перемещается достаточно интенсивно и с большой скоростью.

- Очень большая длина размерного ряда дуги.

- Для кромок имеет место малого угла скоса.

- В кромках есть явные изъяны большого угла притупления.

- Свариваемые элементы для кромки или перемещены неправильно, или значительно смещены.

- Между расположенными кромками имеет место малой величины зазора.

- В процессе сварки используют электрод с большим диаметром, не предназначенный для проведения этапа сварочных мероприятий.

- Между свариваемыми кромками происходит затекания шлака.

Таким образом, непровар сварного шва это дефект который представляет особую угрозу и опасность при проведении дальнейших работ с конструкционными изделиями.

Группа 5. Нарушение формы шва

Перед выполнением сварочных работ происходит предварительное проектирование, в результате которого устанавливается геометрия будущего шва. Отклонение формы от установленных норм квалифицируется, как дефект 500. Нарушение формы шва не только негативно влияет на его прочность, но и ухудшает эстетический вид. К причинам относят возможные скачки напряжения сети, неравномерная подача проволоки или неверный угол наклона электрода.

К наиболее часто встречающимся дефектам данного вида относят различные подрезы. Они ослабляют устойчивость конструкции к нагрузкам. Подрез возникает при превышении силы тока или при увеличении пламени газовой горелки.

Современные полуавтоматы позволяют контролировать режим сварки, поэтому в последнее время подрезы стали значительно реже встречаться, однако при недостаточной квалификации сварщика данный дефект имеет место быть.

Исправляются подрезы повторным наложением ниточного шва. Если при этом эстетика теряется, то прочность соединения приходит в норму. В работе с тонкими листами металлов возникают прожоги. Наличие прожога (510). Он визуально определяется в виде сквозных отверстий и свидетельствует о том, что на инверторе установлена слишком большая сила сварочного тока. Устранение прожогов связано с зачисткой мест их локализации и повторным провариванием.

Непровар сварного шва

Автор:

Игорь

Дата:

13.01.2018

- Статья

- Фото

- Видео

В технологическом процессе сварочных работ появляется непровар сварного шва, который ухудшает технологические свойства материала. Оценка приёмки работы требует проверки сварных соединений, где необходимо высокое качество обработки поверхности соединяемых плоскостей. Все образования на поверхности, имеющие неоднородную структуру и форму, именуются как дефект сварного шва непровар. В свою очередь существует разделение степени и уровни непровара, которые имеют следующие характеристики дефектов:

- Горячие или холодные микротрещины.

- Горячите или холодные макротрещины.

- Непровар корня сварного шва.

- Явные поры.

- Включения различных групп.

В целом, сварочные работы, в независимости от уровня и сложности, допускают появление непроваров, но при этом, необходимо устранить имеющиеся дефекты доступными средствами и технологиями.

Пример непровара сварного шва

Группа 6

Все остальные дефекты, не попавшие в предыдущие группы, позиционируются, как дефекты 600. К ним относится случайная дуга, разбрызгивание, задиры и уменьшение толщины металла. Несмотря на большое разнообразие дефектов сварочных швов, разработаны вполне определенные рекомендации по их недопущению.

Начинающему сварщику трудно будет соблюдать все требования, однако профессиональные мастера без проблем могут избежать некачественного результата. Необходимо изначально выработать методику ведения сварки. Для этого предстоит решить такие вопросы, как выбор оборудования, выбор расходных материалов, правильная обработка поверхностей, техника ведения сварки.

Какие бывают дефекты сварных швов, классификация по группам

При проведении сварочных работ необходимо предпринимать все меры по увеличению качества сформированного шва. От степени качества зависит длительность эксплуатации изделия. Дефекты сварочных швов могут проявляться под действием ряда факторов, среди которых такие, как несоблюдение технологии, отсутствие необходимой квалификации сварщика, халатность, некорректная работа оборудования. В зависимости от степени отклонения параметров от нормы выделяют допустимые и недопустимые дефекты. Все нормы определены ГОСТ 30242-97.