Плазменная резка — технологическая операция разделения материалов, при которой роль режущего инструмента играет струя плазмы. Суть процесса плазменной резки — высокоскоростное прохождение через сужающееся отверстие (сопло) потока ионизированного газа, т. е. плазмы, которая выступает проводником электрического тока между горелкой (плазмотроном) и разрезаемым материалом. Она нагревает, расплавляет изделий. Затем высокоскоростной поток плазмы механически сдувает расплав, разделяя.

Температура плазменного потока варьирует от 5000 °C до 30000 °C, скорость — от 500 м/с до 1500 м/с.

Основное назначение операции — разрезание металлических элементов с толщиной до 25 мм. Максимальная толщина материала при плазменной резке не превышает 200 мм. Величина толщины металла, разрезаемого плазмой, зависит от его теплопроводности. А именно: чем больше теплопроводность металла, тем тоньше изделие, которое возможно разрезать. Для получения струи плазмы используют:

- неактивные газы (азот, водород, пар воды) — плазменная резка цветных металлов;

- для разрезания черных металлов активные газы (кислород, воздух).

Преимущества, недостатки метода плазменной резки

Отметим основные преимущества данной технологической операции:

- плазменная резка используется как для черных (сталь, чугун), так и для цветных (алюминий, медь) металлов. Также можно разрезать неметаллические материалы (бетон);

- высокая скорость, производительность, точность;

- возможность вырезать фигуры сложной конфигурации;

- отличное качество кромочной поверхности. Кромку не надо подвергать дополнительной механической обработке;

- безопасность, экологичность технологического процесса. В нем не используют горючий газ и сжатый кислород, практически отсутствуют вредные выбросы;

- универсальность операции: возможность резать детали большой ширины, трубные заготовки, выполнять рез под определенным углом;

- перед работой заготовку не надо предварительно нагревать. Это существенно экономит время технологической операции.

Но в современном, инновационном процессе плазменной резки присутствуют и отрицательные моменты:

- при раскрое заготовок большой толщины необходимо использовать источники электричества высокой мощности;

- необходимость привлекать для работы обученный квалифицированный персонал;

- ограничение по толщине обрабатываемых деталей;

- работа по плазменной резке сопровождается высоким уровнем шума;

- высокая цена оборудования.

Преимущества и область применения

Продолжительная эксплуатация аппаратов плазменной резки показали их преимущества.

К ним относятся:

- Более высокое качество получаемого среза (без неровностей и сильно оплавленных краёв).

- Обеспечение более высокой производительности по сравнению с другими технологиями резки.

- Относительно невысокие затраты на реализацию технологического процесса.

- Более высокая рентабельность.

- Современные аппараты плазменной резки достаточно просты в эксплуатации и обслуживании. Процесс подготовки специалистов не требует длительного и дорогостоящего обучения.

- С помощью плазменной сварки можно резать любой чёрный, цветной металл и их сплавы. Главным условием работоспособности этого метода является хорошая проводимость разрезаемого изделия, что в полном объёме реализовано у металлов.

- Высокая степень безопасности. Это происходит благодаря применению в процессе резки обыкновенного воздуха, а не горючих газов (например, кислорода или ацетилена) как в других аппаратах.

Оборудование для плазменной резки металла

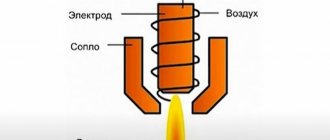

Для осуществления раскроя с помощью плазмы необходимо получить непосредственно саму плазменную дугу. Для этого используют специальный аппарат — плазмотрон, который состоит из:

- сопла — выходного отверстия для плазмы;

- электрода, изготовленного из металла с высоким показателем температуры плавления (вольфрам, цирконий);

- канала для подачи сжатого газа (воздуха, очищенного кислорода);

- изолирующего элемента, который одновременно играет роль охладителя.

Часть конструкционных элементов плазмотрона, которая работает в зоне высоких температур и значительных динамических нагрузок, может изнашиваться, требовать периодической замены. К таким элементам относят:

— электроды;

— сопло плазмотрона;

— изолирующие узлы;

— диффузор, где происходит закручивание потока рабочего газа.

Кроме того, расходными элементами считаются различные защитные экраны, кожухи, которые делают работу с плазмотроном более комфортной.

Износ расходных деталей может привести к ухудшению качества реза, поломке дорогостоящего оборудования. Поэтому необходимо, вовремя выявлять износ расходных элементов, проводить их замену.

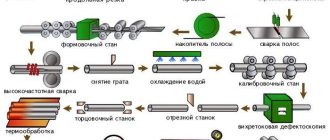

В состав установки для осуществления плазменной резки входит:

- трансформатор либо инвертор, преобразователь тока для создания электрической дуги;

- компрессор для подачи газа под давлением;

- плазмотрон для получения потока;

- трубка для подачи воздуха, соединенная с электрическим кабелем.

Хотя самый важный технологический процесс происходит в плазмотроне, но при отсутствии любого другого элемента оборудования плазменная резка невозможна.

Технология сварки и резки металлов плазмой

Принцип плазменно-дуговой технологии сварки заключается в мощном прогреве обрабатываемых металлов плазмой, которая в данном случае является ионизированным газом, полученным при работе электрической дуги под повышенным давлением. Горелка, которую используют в таких агрегатах, называется плазмотроном – с ее помощью можно варить и резать любые металлы, отображенные в периодической таблице Менделеева. Также плазмотроном можно варить и резать неметаллы, если этому не препятствуют физические или химические свойства материала, как то, отсутствие адгезии, различные особенности вступления в реакцию и т.п.

Основные особенности плазменной сварки

Плазмотрон позволяет резать и сваривать любые известные в природе металлы и неметаллы, если только для этого нет серьезных фундаментальных физических или химических препятствий Источник proinstrumentinfo.ru

Рассмотрим существенные особенности, которыми обладает плазменно-дуговая сварка. В рабочую зону из плазмотрона выбрасывается струя плазмы, но иногда при необходимости также используется дополнительный инертный газ для создания защитного облака, которое создает оптимальные рабочие условия для химически нейтральной среды. В результате получается, что вся термическая энергия через плазменную струю передается на сварочную ванну, но при этом лишь частично (в малом количестве) попадает на близлежащие области. Для корпуса плазменной горелки используется сталь, а для анода – медь. При этом у медного электрода имеется специальная полость, по которой поступает вода для охлаждения, а между ним и катодом с давлением от 2-х до 5-ти атмосфер поступает рабочий газ для подпитки дуги.

Процесс работы плазмотрона

После нажатия кнопки в аппарат поступает электрический ток и внутри загорается, распространяется по всей площади канала первичная электрическая дуга с температурой около 8000 °C.

Компрессор начинает подавать в канал с первичной дугой сжатый воздух, который проходя по каналу, разогревается, приобретает свойства ионизированного газа, проводящего электрический ток. Из-за высоких температур нагрева воздух расширяется в объеме в 50-100 раз. Это значительно увеличивает давления газа.

Затем по каналу раскаленный, расширенный поток газа поступает в сопло, которое сужает его и делает более концентрированным. Поток воздуха, преобразованный в плазму, вылетает из отверстия сопла с огромной скоростью (около 3 км/с). При этом температура ионизированного потока возрастает в разы.

Именно такой ионизированный, раскаленный до огромной температуры газ, и является плазмой, посредством которой осуществляется раскрой.

Разновидности плазменной резки

Разделение с помощью плазмы классифицируется по ряду признаков.

По способу резания:

- дугой. В этом случае разрезаемый материал выступает частью электрической цепи;

- струей. Материал не является часть цепи. Электрическая дуга образуется между электродами.

По глубине реза различают:

- поверхностную, при которой изделие не разделяется на части;

- разделительную, при которой металл делится на несколько отдельных частей.

Чаще эксплуатируется разделительная плазменная резка.

По свойствам среды, в которой происходит технологический процесс:

- обычный вид раскроя с использованием окружающего воздуха.

- резка с использованием защитного газа.

- раскрой с использованием воды.

В последнем случае вода защищает рез от воздействия окружающей среды, остужает резак (плазмотрон), впитывает вредные испарения.

Виды систем для резки

Системы различаются в зависимости от вида плазменного газа, предусмотренного технологией.

Обычные системы используют в виде газа окружающий воздух. Сила тока при таком процессе составляет от 12-20 тыс. А/дюйм². Форма потока плазмы зависит от отверстия сопла. Подобные системы используют как для ручного, так и для механизированного раскроя. Допускаются отклонения в размерах разрезаемой детали.

Высокочастотные системы (с высокой плотностью тока) применяют для плазменной резки с повышенной точностью. В качестве плазменного газа применяют очищенный воздух, кислород, смеси водорода, азота. В технологическом процессе эксплуатируют плазмотроны и расходные материалы более сложной конструкции. Сила тока при высокочастотном разделении составляет 40-50 тыс. А/дюйм². Основная цель — добиться повышенной точности при фокусировке дуги, получить высокое качество реза.

Плазменно-дуговая резка

- Термическая резка 1. Дуговая и воздушно-дуговая резка

Плазменно-дуговая резка

- 3. Кислородная резка

- 4. Кислородно-флюсовая резка

- 5. Газолазерная резка

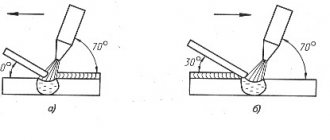

При этом способе металлообработки металл в месте резки расплавляется и выдувается плазменной струей. Благодаря высокой температуре и большой кинетической энергии плазменной струи можно разрезать все металлы (см. табл. 1).

Качество реза при этом, естественно, выше по сравнению с воздушнодуговым способом (табл. 8, 9). В зависимости от свойств разрезаемых металлов для создания плазменного потока применяются разные газовые среды (табл. 10), но толщина разрезаемого металла ограничена рабочим напряжением процесса (табл. 11); тем не менее этот прогрессивный способ резки широко используется как при ручной, так и при механизированной резке тонкого и толстого металла (табл. 11—19).

Таблица 8. Ширина реза и припуски на механическую обработку после ручной плазменно-дуговой резки, мм

| s, мм | Коррозионно-стойкая сталь, латунь, бронза, силумин и другие сплавы алюминия | Чугун | ||

| Ширина реза | Припуск | Ширина реза | Припуск | |

| 5…10 | 5…6 | 2 | 10…12 | 2 |

| 10…20 | 6…7 | 2 | 12…15 | 2 |

| 20…40 | 7…8 | 3 | 12…15 | 2 |

| 40…50 | 9…12 | 4 | 15…18 | 3 |

| 50…80 | 12…15 | 5 | 15…18 | 3 |

Таблица 9. Допустимая ширина зоны термического влияния при плазменно-дуговой резке, мм (ГОСТ 14792-80)

| Класс | Нормы при толщине разрезаемого металла (для алюминиевых сплавов), мм | ||

| 5…12 | 12…30 | 30…60 | |

| 1 | 0,1 | 0,2 | 0,4 |

| 2 | 0,4 | 0,8 | 1,6 |

| 3 | 0,8 | 1,6 | 3,2 |

Таблица 10. Область применения рабочих сред для плазменно-дуговой резки

| Рабочая среда | Разрезаемый металл | ||

| Алюминий и его сплавы | Медь и ее сплавы | Коррозионно-стойкая, низкоуглеродистая сталь | |

| Сжатый воздух | Для машинной резки металла толщиной до 70 мм | Для машинной резки металла толщиной до 60 мм | |

| Азот | Для ручной резки металла всех толщин | ||

| Азот: с воздухом с кислородом с аргоном | Для ручной и машинной резки металла любой толщины | ||

| Не рекомендуется | Для машинной резки металла любой толщины | ||

| Для резки металла любой толщины | Не рекомендуется | ||

| Аргон с водородом | Для ручной и машинной резки металла любой толщины | Не рекомендуется | |

Таблица 11. Максимальная толщина разрезаемых металлов при ручной плазменно-дуговой резке, мм

| Рабочее напряжение, В | Коррозионностойкая сталь | Низкоуглеродистая сталь | Алюминий, легкие сплавы | Медь | Латунь, бронза |

| 70…80 | 40 | 30 | 40 | 15 | 30 |

| 90…110 | 70 | 70 | 80 | 50 | 70 |

| 120…140 | 90 | 90 | 100 | 80 | 90 |

Таблица 12. Параметры режима механизированной микроплазменной резки металлов

| s, мм | Qг, л/мин | Ісв, А | Диаметр сопла, мм | Uд, В | vрез, м/ч | Ширина реза, мм | |

| азот | воздух | ||||||

| Низкоуглеродистая сталь | |||||||

| 1…3 3…5 5…7 7…10 | — — — — | 10 12 | 30 50 | 0,8 | 130 | 180…300 120…180 | 1…1,5 1,6…1,8 |

| 1 | 110 | ||||||

| 13 15 | 75 100 | 90…120 60…90 | 1,8…2 2…2,5 | ||||

| Коррозионно-стойкая сталь | |||||||

| 0,7 2 3 | 3,5 | — — — | 20 | 1 | 120 | 55 | 1,5 |

| 2,5 | 55 42 | 0,9 | |||||

| Алюминий и сплавы | |||||||

| 1 1,5 3 | — | 7 7,5 | 20 25 | 0,8 | 130 | 240 110 | 1,1 1,2 |

| 8,5 | 50 | 1 | 100 | 170 | 1,6 | ||

| 5 10 | 13,5 | 70 | 1,4 | 160 | 1,75 | ||

| 100 | 105 | 95 | 2 | ||||

| Медь | |||||||

| 2 2 | 3 — | — 8,5 | 30 50 | 0,8 1 | 110 120 | 30 60 | |

| Латунь | |||||||

| 1,5 | 3,5 | — | 30 | 1 | 130 | 55 | 1,3 |

| Титан | |||||||

| 5 | — | 13,5 | 100 | 1,4 | 95 | 155 | 1,6 |

Таблица 13. Параметры режима ручной резки листового металла аппаратом Плр-50/250 с воздушным охлаждением

| s, мм | Ширина реза, мм | Диаметр сопла, мм | Ісв, А | Uд, В | Qг, л/мин | vрез, м/ч | |||

| верхней части | нижней части | азота | воздуха | ||||||

| Коррозионно-стойкая сталь Х18Н10Т | |||||||||

| 10 | 6,0 | 2,3 | 3,0 | 190 | 95 | 65 | 65 | ||

| 20 30 | 6,5 7,5 | 2,3 2,3 | 3,0 3,5 | 220 300 | 110 120 | 75 75 | 65 | 60 45 | |

| 50 | 9,0 | 5,0 | 3,5 | 340 | 120 | 75 | 9 | ||

| Алюминий и его сплавы | |||||||||

| 10 | 4,2 | 3,0 | 2,5 | 165 | 80 | 60 | |||

| 16 | 4,5 | 3,3 | 2,5 | 200 | 90 | 50 | |||

| 24 | 4,7 | 3,8 | 2,5 | 200 | 100 | 65 | 65 | 40 | |

| 40 | 8,5 | 6,0 | 3,0 | 250 | 115 | 20 | |||

| 50 | 9,5 | 6,5 | 3,0 | 280 | 125 | 18 | |||

Таблица 14. Параметры режима ручной резки листового металла аппаратом Плрм-80/400 с водяным охлаждением

| s, мм | Ширина реза, мм | Диаметр сопла, мм | Ісв, А | Uд, В | Расход, л/мин | vрез, м/ч | |||

| аргона | азота | водорода | |||||||

| Коррозионно-стойкая сталь Х18Н10Т | |||||||||

| 5 | 6…7 | 4 | 300…350 | 40…50 | 18…22 | 10…13 | — | 30…60 | |

| 10 | 6…7 | 4 | 350…400 | — | — | 60 | — | 70…100 | |

| 10 | 6…7 | 4 | 300…350 | 50…60 | 20…23 | 15…18 | — | 25…30 | |

| 20 | 7…8 | 4 | 320…350 | — | — | 40 | — | 30…40 | |

| 20 | 7…8 | 4 | 300…350 | 60…70 | 22…25 | 15…18 | — | 15…20 | |

| 30 | 7…8 | 4 | 300…320 | — | — | 40 | — | 10…20 | |

| 30 | 7…8 | 4 | 350…400 | 75…85 | 23…27 | 2…3 | — | 10…15 | |

| 40 | 8…10 | 4 | 280…320 | — | — | 35 | — | 10…15 | |

| 50 | 8…10 | 3,5 | 220…280 | — | — | 35 | — | 6…12 | |

| 60 | 10…12 | 3 | 180…240 | — | — | 35 | — | 4…6 | |

| Алюминий и его сплавы | |||||||||

| 10 | 6…7 | 4 | 300 | 60 | 25 | 13,5 | — | 60 | |

| 10 | 6…7 | 5 | 300…450 | — | 25…30 | — | 8…10 | 70 | |

| 20 | 6…7 | 4 | 300 | 70 | 25 | 18 | — | 40 | |

| 20 | 6…7 | 5 | 300…450 | — | 25…30 | — | 8…10 | 30…40 | |

| 30 | 6…7 | 4 | 350 | 80 | 25 | 25 | — | 30 | |

| 30 | 6…7 | 4…5 | 300…400 | — | 25…30 | — | 8…10 | 25…35 | |

| 40 | 7…8 | 4…5 | 300…400 | — | 25…30 | — | 8…10 | 18…30 | |

| 50 | 8…10 | 4 | 300…350 | — | 25…30 | — | 8…10 | 12…18 | |

| 60 | 10…12 | 4 | 300…350 | — | 25…30 | — | 8…10 | 9…12 | |

| 80 | 12…14 | 3,5 | 250…300 | — | 25…30 | — | 8…10 | 6…9 | |

| Латунь | |||||||||

| 10 | — | 4…5 | 350…400 | — | — | 50 | — | 50…60 | |

| 20 | — | 4…5 | 350…400 | — | — | 35…50 | — | 18…20 | |

| 30 | — | 4…5 | 350…400 | — | — | 30…45 | — | 9…12 | |

| 40 | — | 4 | 300…350 | — | — | 30…40 | — | 6…8 | |

| 50 | — | 4 | 300…350 | — | — | 30…35 | — | 4…5 | |

| Никель | |||||||||

| 5 | — | 3,5 | 250…300 | — | 18…21 | 10…13 | — | 60…70 | |

| 10 | — | 4…5 | 350…400 | — | 20…23 | 15…18 | — | 33…36 | |

| 20 | — | 5 | 400…450 | — | 22…25 | 15…18 | — | 27…30 | |

Таблица 15. Параметры режима ручной резки прибылей литья аппаратом Плрм-80/400

| s, мм | Диаметр сопла, мм | Ісв, А | Qг, л/мин | vрез, м/ч | ||

| аргона | водорода | |||||

| Коррозионно-стойкая сталь Х18Н10Т | ||||||

| 25 | 4 | 350 | 58 | — | 48 | |

| 30 | 4 | 350 | 58 | — | 36 | |

| 40 | 5 | 400 | 58 | — | 27 | |

| 50 | 5 | 450 | 56 | — | 24 | |

| 60 | 5 | 500 | 56 | — | 22 | |

| Алюминий и его плавы | ||||||

| 15 | 3,5 | 280 | 37 | 23 | 45 | |

| 20 | 3,5 | 300 | 37 | 23 | 40 | |

| 30 | 4,0 | 320 | 33 | 22 | 24 | |

| 40 | 4,5 | 360 | 33 | 22 | 33 | |

| 50 | 4,5 | 380 | 28 | 20 | 30 | |

| 60 | 5,0 | 400 | 28 | 20 | 27 | |

| 70 | 5,0 | 420 | 28 | 20 | 24 | |

| 100 | 5,0 | 420 | 27 | 18 | 20 | |

Таблица 16. Параметры режима механизированной резки листового металла аппаратом Плм-60/300

| s, мм | Ширина реза, мм | Диаметр сопла, мм | Ісв, А | Uд, В | Qвоз, л/мин | vрез, м/ч |

| Низкоуглеродистая сталь* | ||||||

| 6…15 | 3,0…3,5 | 300…150 | ||||

| 15…25 25…40 | 3,0…4,0 4,0…4,5 | 3 | 300 | 160…180 | 40…60 | 150…90 90…48 |

| 40…60 | 4,5…5,5 | 48…18 | ||||

| Коррозионно-стойкая сталь Х18Н10Т* | ||||||

| 5…15 | 3 | 2 | 120…200 | 170…180 | 70 | 110…60 |

| 5…15 | 3 | 3 | 250…300 | 140…160 | 40…50 | 330…155 |

| 16…30 | 4 | 2,5 | 200…240 | 180…200 | 70 | 60…35 |

| 16…30 | 4 | 3 | 250…300 | 160…180 | 40…50 | 130…60 |

| 31…50 | 5 | 3 | 280…300 | 200…220 | 70 | 35…15 |

| 31…50 | 5 | 3 | 250…300 | 170…190 | 40…50 | 60…18 |

| Алюминий и его сплавы* | ||||||

| 5…15 | 3,5 | 2 | 120…200 | 170…180 | 70 | 120…60 |

| 5…15 | 3,5 | 3 | 250…300 | 140…160 | 40…50 | 350…175 |

| 16…30 | 4,5 | 2,5 | 200…250 | 180…200 | 70 | 70…40 |

| 16…30 | 4,5 | 3 | 250…300 | 160…180 | 40…50 | 150…80 |

| 31…50 | 5,5 | 3 | 280…300 | 200…220 | 70 | 40…18 |

| 31…50 | 5,5 | 3 | 280…300 | 170…190 | 40…50 | 70…36 |

| Медь | ||||||

| 10 | — | 3 | 300 | 180 | ||

| 20 | — | 3 | 300 | 90 | ||

| 30 40 | — — | 3 3 | 300 300 | 160…180 | 40…60 | 40 30 |

| 50 | — | 3 | 300 | 18 | ||

| 60 | — | 3,5 | 400 | 24 | ||

* Данные приведены для аппарата УВПР — «Киев».

Таблица 17. Параметры режима механизированной резки листового металла аппаратом Плрм-80/400

| s, мм | Ширина реза, мм | Диаметр сопла, мм | Ісв, А | Uд, В | Qг, л/мин | vрез, м/ч | |||||||||||||

| верхней части | нижней части | азота | водорода | киcлорода | |||||||||||||||

| Низкоуглеродистая сталь | |||||||||||||||||||

| 10 | 70…75 | 20…25 | — | 60…75 | 150…160 | ||||||||||||||

| 15 | 75…80 | 20…25 | — | 60…75 | 85…90 | ||||||||||||||

| 20 25 | 5…12 | 1,5…4,0 | 5 | 500 | 80…85 80…85 | 20…25 15…20 | — — | 60 45…60 | 65 40…50 | ||||||||||

| 30 | 80…85 | 15…20 | — | 45…60 | 30…40 | ||||||||||||||

| 40 | 85…90 | 15 | — | 45 | 23…25 | ||||||||||||||

| Коррозионно-стойкая сталь Х18Н10Т | |||||||||||||||||||

| 10 | 5…12 | 1,5…4,0 | 5 | 500 | 75 | 20…25 | — | 60…75 | 280 | ||||||||||

| 20 | 15…20 | — | 45…60 | 165 | |||||||||||||||

| 30 | 12…15 | — | 38…45 | 55 | |||||||||||||||

| 40 | 12…15 | — | 12…15 | 33 | |||||||||||||||

| 50 | 12…15 | — | 12…15 | 27 | |||||||||||||||

| Алюминий и его сплавы | |||||||||||||||||||

| 5 | 5…12 | 1,5…4,0 | 5 | 450…500 | 80 | 9,5 | — | — | 575…595 | ||||||||||

| 10 | 5…12 | 1,5…4,0 | 80…85 | 8,0 | — | — | 350…370 | ||||||||||||

| 15 | 5…12 | 1,5…4,0 | 85…90 | 2,5…8,0 | — | — | 205…215 | ||||||||||||

| 20 | 8…14 | 2…5 | 85…90 | 2,4…3,2 | — | — | 135 | ||||||||||||

| 30 | 8…14 | 2…5 | 90…95 | 2,4…3,2 | — | — | 60…65 | ||||||||||||

| 40 | 8…14 | 2…5 | 95…100 | 2,4…3,2 | 3,5…5,0 | — | 45 | ||||||||||||

| 60 | 10…15 | 4…6 | 100…105 | 2,4…3,2 | — | — | 30…33 | ||||||||||||

| 80 | 10…15 | 4…6 | 110…115 | 2,4…3,2 | — | — | 23…25 | ||||||||||||

| 90 | 10…15 | 4…6 | 120 | 2,4…3,2 | — | 6 | |||||||||||||

| Латунь | |||||||||||||||||||

| 5 | 3,9 | 1,7 | 3 | 230 | 70 | 140 | — | — | 140 | ||||||||||

| 10…15 | 6,5 | 2,0 | 5 | 350 | 78 | 45 | — | — | 45 | ||||||||||

| 15…20 | 7,5 | 3,4 | 5 | 350 | 80 | 30 | — | — | 33 | ||||||||||

| 20…25 | 9,0 | 5,7 | 5 | 350 | 83 | 15 | — | — | 17 | ||||||||||

| 40 | 10…12 | 6,0 | 5 | 350…400 | 86 | 8 | — | — | 8 | ||||||||||

| 50 | 10…12 | 6,0 | 5 | 350…400 | 90 | 5 | — | — | 5 | ||||||||||

Таблица 18. Параметры режима механизированной резки листового металла аппаратом Плм-160/630

| s, мм | Ширина реза, мм | Диаметр сопла, мм | Ісв, А | Uд, В | Qг, л/мин | vрез, м/ч | |||||||||||||

| верхней части | нижней части | аргона | азота | водорода | |||||||||||||||

| Коррозионно-стойкая сталь Х18Н10Т | |||||||||||||||||||

| 4…10 | — | — | 6 | 500 | 85 | — | — | — | 250 | ||||||||||

| 10…20 | — | — | 7 | 600 | 100 | — | — | — | 130 | ||||||||||

| 20…40 | — | — | 8 | 700 | 120 | — | — | — | 50 | ||||||||||

| 40…70 | — | — | 8 | 700 | 135 | 50…65 | — | 50…65 | 30 | ||||||||||

| 70…100 | — | — | 8 | 700 | 145 | — | — | — | 18 | ||||||||||

| 100…130 | — | — | 8 | 700 | 155 | — | — | — | 12 | ||||||||||

| 130…160 | — | — | 8 | 700 | 165 | — | — | — | 6 | ||||||||||

| 20* | 5,5 | 2,8 | 2,8 | 350 | 120 | — | 66 | — | 10 | ||||||||||

| 30* | 6,0 | 3,2 | 3,2 | 400 | 127 | — | 66 | — | 70 | ||||||||||

| 40* | 6,5 | 3,6 | 4 | 520 | 128 | — | 63 | — | 55 | ||||||||||

| 50* | 7,0 | 4,0 | 4,5 | 580 | 129 | — | 63 | — | 45 | ||||||||||

| 60* | 7,5 | 4,5 | 4,8 | 610 | 130 | — | 63 | — | 33 | ||||||||||

| 70* | 8,0 | 6,0 | 5 | 640 | 132 | — | 58 | — | 30 | ||||||||||

| 80* | 8,5 | 7,0 | 5,2 | 660 | 136 | — | 58 | — | 25 | ||||||||||

| 90* | 9,0 | 8,0 | 5,4 | 690 | 138 | — | 55 | — | 23 | ||||||||||

| 100* | 10,6 | 8,5 | 5,6 | 710 | 140 | — | 53 | — | 18 | ||||||||||

| 120* | 11,5 | 9,5 | 6 | 740 | 145 | — | 50 | — | 15 | ||||||||||

| Алюминий и его сплавы | |||||||||||||||||||

| 10 | 7,5 | 3,5 | 4 | 500 | 120 | — | — | — | 720 | ||||||||||

| 24 | 7,5 | 5,5 | 5 | 720 | 130 | — | — | — | 330 | ||||||||||

| 30 | 7,5 | 4,5 | 5 | 720 | 130 | — | — | — | 250 | ||||||||||

| 50 | 9,0 | 4,5 | 5 | 720 | 140 | 33 | — | 33 | 130 | ||||||||||

| 70 | 9,0 | 4,5 | 5 | 720 | 140 | — | — | — | 80 | ||||||||||

| 90 | 9,5 | 5,0 | 5 | 720 | 150 | — | — | — | 55 | ||||||||||

| 125 | 9,4 | 6,5 | 5 | 680 | 160 | — | — | — | 33 | ||||||||||

| 140 | 16,0 | 10,0 | 5,5 | 950 | 165 | — | — | — | 24 | ||||||||||

* Данные приведены для аппарата ОПР-6.

Таблица 19. Параметры режима пробивки стальных листов при воздушно-плазменной резке

| s, мм | Длина пробивки, мм | Uд, В | Qвоз, л/мин | vрез, м/ч | Время пробивки, с |

| 40 50 | 20…25 | 190…200 200…210 | 100…110 | 27…30 10…24 | 2…3 3…3,5 |

| 60 65 | 25…30 | 205…215 210…230 | 100…110 110…120 | 12…45 11…12 | 3,5…4 4,0…5 |

Примечания.

1. Ток 370…380 А.

2. Размеры канала сопла: диаметр 3,5 мм, длина 6,5 мм.

Для улучшения условий труда, качества кромок, уменьшения тепловых деформаций вырезаемых деталей и увеличения скорости резания плазменная резка выполняется с дополнительной подачей воды в зону резки (табл. 20…23). В соответствии с ГОСТ 12221-79 аппаратура для плазменно-дуговой резки в зависимости от способа ее выполнения обладает различными технологическими возможностями (табл. 24).

Конкретные марки современного оборудования для ручной резки приведены в табл. 25, а для механизированной — в табл. 26.

Таблица 20. Параметры режима плазменной механизированной резки углеродистых и легированных сталей в среде воздуха с водой

| s, мм | Ісв, А | Uд, В | vрез, м/ч |

| 4 | 270…290 | 140…145 | 425…450 |

| 6 | 180…210 | ||

| 8 | 160…180 | ||

| 10 12 | 130…150 110…130 | ||

| 14 | 150…155 | 97…110 | |

| 16 | 155…160 | 85…97 | |

| 18 | 160…165 | 70…85 | |

| 20 | 290…310 | 165…170 | 60…72 |

| 24 | 170…175 | 45…60 | |

| 30 | 180…185 | 36…42 |

Примечания.

1. Расход воздуха 80…90 л/мин, воды — 0,3…0,35 л/мин.

2. Ширина реза по нижней кромке 2,5…3 мм.

Таблица 21. Параметры режима плазменной механизированной резки высоколегированных двухслойных сталей в среде воздуха с водой

| s, мм | Ісв, А | Uд, В | vрез, м/ч |

| 4 6 | 270…290 | 160…165 | 180…210 150…180 |

| 8 10 | 165…170 | 120…150 105…120 | |

| 12 | 170…175 | 90…105 | |

| 14 16 | 175…180 | 85…90 80…85 | |

| 18 20 | 270…290 290…310 | 180…185 | 70…80 60…70 |

| 24 30 40 | 290…310 | 185…190 190…195 195…200 | 45…55 30…35 20…25 |

Примечания.

1. Расход воздуха — 80…90 л/мин, воды — 0,3…0,35 л/мин.

2. Ширина реза по нижней кромке 2,5…3,5 мм.

Таблица 22. Параметры режима плазменной механизированной резки меди и ее сплавов в среде воздуха с водой

| s, мм | Ісв, А | Uд, В | vрез, м/ч |

| 4 | 270…290 | 140…145 | 425…450 |

| 6 | 150…210 | ||

| 8 | 160…180 | ||

| 10 12 | 145…150 | 120…150 110…130 | |

| 14 | 150…155 | 97…110 | |

| 16 | 155…160 | 85…97 | |

| 18 | 160…165 | 79…85 | |

| 20 | 290…310 | 165…170 | 60…70 |

| 24 | 170…175 | 45…50 | |

| 30 | 180…185 | 36…42 |

Примечания.

1. Расход воздуха 80…90 л/мин, воды — 0,3…0,35 л/мин.

2. Ширина реза по нижней кромке 2,5…3 мм.

Таблица 23. Параметры режима плазменной механизированной резки алюминия и его сплавов в среде воздуха с водой

| s, мм | Ісв, А | Uд, В | vрез, м/ч |

| 4 6 | 270…290 | 140…145 | 300…360 240…300 |

| 8 10 | 270…290 | 145…150 | 210…240 180…210 |

| 12 14 | 270…290 | 150…155 | 170…180 150…160 |

| 16 18 | 270…290 | 155…160 | 140…150 120…37 |

| 20 24 | 290…310 | 160…165 165…170 | 110…120 85…100 |

| 30 40 | 290…310 | 170…175 180…185 | 60…70 35…45 |

Примечания.

1. Расход воздуха 80…90 л/мин, воды — 0,3…0,35 л/мин.

2. Ширина реза по нижней кромке 3,5…4 мм.

Таблица 24. Основные параметры аппаратуры для плазменно-дуговой резки

| Тип аппаратуры | Iраб. ном, А | Напряжение холостого хода, В, не более | smax, мм | |

| углеродистой стали | алюминия | |||

| Плр (ручная резка) | 50 | 180 | 55 | 8 |

| 100 | 10 | 15 | ||

| 160 | 15 | 25 | ||

| 200 250 | 20 25 | 30 40 | ||

| 315 | 30 | 50 | ||

| 400 | — | 60 | ||

| 500 | — | 80 | ||

| Плп (полуавтоматическая резка) | 50 | 300 | 8 | 10 |

| 100 160 | 15 25 | 20 30 | ||

| 200 250 | 30 40 | 40 50 | ||

| 315 | 50 | 60 | ||

| 400 | — | 80 | ||

| 500 | — | 100 | ||

| Пла (автоматическая резка) | 200 | 500 | 50 | 50 |

| 250 315 | 60 80 | 60 80 | ||

| 400 | 100 | 100 | ||

| 500 | — | 120 | ||

| 630 | — | 150 | ||

| 100 | — | 300 | ||

Примечание. При номинальном рабочем токе (Iраб.ном) 250 А и выше — охлаждение водяное, при токе менее 250 А — принудительное воздушное, водяное или воздушно-водяное.

Таблица 25. Технические характеристики установок для ручной плазменно-дуговой резки

| Марка | Iном, А (при ПВ, %) | s, мм | Сжатый воздух | Масса, кг | |||

| сталь | медь | алюминий | Qвоз, м3/ч | р, МПа | |||

| Киев-1 | 45 (25) | 0,5…5 | 0,5…3 | 0,5…5 | 3…5 | 0,4 | 45 |

| ПАТОН ППР-200 | 200 (60) | 60 | 25 | 50 | 2…2,5 | 0,4 | 300 |

| Киев-4 | 315 (100) | 90 | 50 | 70 | 4,8 | 0,4 | 900 |

| ОПР-6-3М *2 | — | 130 | — | 220 | — | — | — |

| Prestozip 612 *1 | — | 12 | 12 | 12 | 3-5 | 0,4 | 16 |

| Prestozip 630 *1 | — | 25 | 25 | 25 | 3-5 | 0,4 | 30 |

*1 Фирма AIR-LIQUIDE-Group, Швейцария.

*2 Плазмообразующие газы — азот + водород.

Таблица 26. Технические характеристики установок для механизированной плазменно-дуговой резки

| Марка | Наибольшие размеры обрабатываемых листов, мм | Iном. раб, А | Qвоз, л/мин | P, кВ . А | vрез, м/ч | |||

| Длина | Ширина | Толщина | ||||||

| стали | алюминия | |||||||

| ППлЦ 3,5-6У4 | 8000 | 3500 | 100 | 400 | 24…132 | 123 | 30…360 | |

| ППлФ 2,5-6У4 | 8000 | 2500 | 100 | 24…132 | 123 | 30…360 | ||

| ПкПл 2-6Ф-2 | 8000 | 2000 | 50 | 60 | 300 | 36-48 | 73 | 60…360 |

| ППлКЦ-2,5 «Гранат» | 10000 | 2500 | 5…30 | 400 | 160 | 120 | 25…360 | |

| Плр-50/250 | 50 | 250 | 45 | 60 | ||||

| Плрм-80/400 | 60 | 400 | 50 | 90 | ||||

| Плм-60/300 | 6000 | 2000 | 60 | 400 | 60 | 240 | ||

| Плм-160/630 | 6000 | 2000 | 160 | 630 | 160 | 240 | ||

Примечания.

1. Напряжение сети 380 В.

2. Расход воды 5…6 л/мин, давление воды 0,2…0,5 МПа, давление воздуха 0,4…0,6 МПа.