максимальная точность — используем оптоволоконную установку

Сократите себестоимость изделий и увеличьте прибыль своей компании – закажите услуги лазерной резки металлов и сплавов. Благодаря высокой скорости луча поверхность заготовки не нуждается в дополнительной обработке – она получается идеально чистой, без заусенец, зазоров и рваных краев.

Выполняем заказы любой сложности и объема в течение 1–7 рабочих дней: от простой перфорации до создания высокоточных элементов радиоэлектронной аппаратуры – у нас 2 лазерных станка и 3 гибочных пресса с ЧПУ, что позволяет работать оперативно. Позвоните нам по тел. – зададим уточняющие вопросы и рассчитаем срок резки металла.

Услуги лазерной резки металла

Резка лазером по металлу как процесс основана на контакте обрабатываемой поверхности с лазерными излучением. При воздействии луча во время лазерной резки деталей материал в месте контакта достигает температуры плавления. Таким способом обычно проводится лазерная резка больших толщин. Остатки расплавленного металла удаляются при помощи газа: азота, кислорода, гелия или аргона.

Если услуги по лазерной резке в Москве требуются особо тонким изделиям, металл доводится до температуры кипения, в результате чего происходит его испарение. Это более трудоемкая операция, поэтому такая резка металла лазером на заказ обходится дороже.

Параметры качества лазерной резки

Показателями качества резки металла являются шероховатость, ширина реза, глубина воздействия температуры, неперпендикулярность краев, точность выполнения деталей, грат на кромках. На них оказывают влияние толщина и вид обрабатываемого металла, скорость резки, вспомогательный газ, а также параметры излучения лазера. Для определенной толщины материала подбирают скорость обработки, которая должна приближаться к максимальной, но сохранять наилучшие показатели качества резки.

Качество резки значительно ухудшается с увеличением диаметра сфокусированного излучения, и, как следствие, увеличивается толщина расплава передней поверхности.

Материалы для лазерной резки и гравировки

Современная лазерная резка материалов распространяется не только на металлы и сплавы. Лазерной резке на заказ по эскизу могут быть подвергнуты пластик, стекло и оргстекло, листы бумаги и картона, а также натуральная древесина и изделия на ее основе. Но в отличие от той же резки стали лазером, тонкости которой уже давно изучены, каждый из неметаллических материалов имеет свои особенности. А значит, и подход к его обработке, особенно если лазерная порезка требуется мелким деталям, должен быть особым.

Лазерная закалка различных сталей

Заэвтектоидные стали рекомендуется упрочнять используя режимы, обеспечивающие получение структур с нерастворёнными карбидами, т.е. процесс лазерной термообработки необходимо проводить с наибольшими скоростями охлаждения. Для этих сталей эффективной считается импульсная закалка с оплавлением поверхности. В среднеуглеродистых легированных сталях типа 40Х, 38ХМ, 65Г, при обработке с минимальным оплавлением, твердость получается выше, чем в среднеуглеродистых сталях без легирующих элементов. Для получения наибольшей твердости в высоколегированных сталях, рекомендуется упрочнять их при малой длительности лазерного излучения. Высоколегированные инструментальные стали типа Х12 и Р18 рекомендуется обрабатывать в узком интервале режимов лазерной обработки, при которых в мартенсите содержится достаточное количество углерода, а растворение карбидов находится в начальной стадии. При лазерной термообработке чугунов образуется зона оплавления и зона закалки, а переходная зона выявляется редко. При обработке с оплавлением, графит растворяется в расплаве, а после охлаждения в зоне оплавления формируется структура белого чугуна. Упрочнять чугуны следует при невысокой плотности и небольшой скорости обработки.

Использование лазерного упрочнения позволяет обеспечить улучшение многих эксплуатационных показателей: износостойкости, теплостойкости, остаточных напряжений в упрочненном слое, механических характеристик, коррозионной стойкости и др.

Кроме лазерной термообработки, в зависимости от соотношения времени воздействия излучения и плотности мощности этого излучения, применяются и другие методы лазерной обработки. Например лазерное легирование, нанесение покрытий, резка, сварка и т.д.

Кратчайший путь вашего заказа на лазерную резку

Одна из преимуществ нашей лазерной резки металла по размерам заказчика — оперативность. Именно поэтому мы предлагаем вам воспользоваться формой быстрого заказа на нашем сайте, в разделе “Заказ и доставка”.

Укажите, какой вид обработки вам требуется: например, резка листового металла лазером или лазерная резка мелких деталей. Далее оставьте ваши координаты — телефон и email. Вы также можете приложить фото изделий из металла, лазерная резка которых вам необходима. После отправки сообщения мы свяжемся с вами в ближайшее время.

Как работают установки лазерного излучения

Чтобы понять, как работают установки лазерного излучения, можно вспомнить всем нам знакомый способ выжигания по дереву с помощью увеличительного стекла. В этом случае сфокусированный солнечный свет нагревает ограниченный участок поверхности, на которую направлен.

Лазерное излучение тоже является световым. Для его появления поток света пропускают через несколько оптических призм и зеркал, добиваясь появления сфокусированного узконаправленного луча. Он способен нагревать поверхность, на которую направлен, значительно быстрее и сильнее луча, сфокусированного с помощью линзы, потому что имеет намного меньшую площадь поперечного сечения и значительно бо́льшую силу потока.

Строго говоря, воздействие на поверхность оказывает поток квантов электромагнитного излучения – фотонов.

Хорошей установкой считается та, которая может точно фокусировать и сохранять стабильность лазерного луча. Обработка металла происходит в три этапа: сначала луч нагревает его до температуры плавления, затем материал закипает и начинает испаряться, а после этого рабочий орган установки начинает двигаться по заданной траектории, вырезая деталь нужной конфигурации.

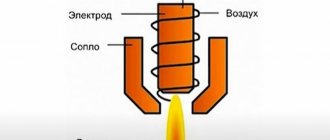

При большой глубине реза для выведения расплавленного металла из рабочей зоны используют струю вспомогательного газа. Это может быть инертный газ, кислород или воздушная смесь. Установки, в которых используется вспомогательный газ, называют «газолазерными резаками».

Кислород очень удобен в качестве вспомогательного газа. Он не только выводит расплавленный металл и его оксиды из рабочей зоны, но и увеличивает скорость работы.

Это установка лазерной резки, которую использует наша компания

Как проводится лазерная резка на практике

Предлагающее лазерную резку металла производство должно быть оснащено самым современным оборудованием. В любой такой установке можно условно выделить три части:

- активную среду, то есть источник лазерного луча;

- источник, создающий среду для образования электромагнитного излучения;

- оптическую систему, усиливающую мощность излучения.

Лазерная резка металла на заказ по эскизу может проводиться твердотельными, газовыми и газодинамическими лазерами. Последние относятся к самым мощным и применяются для лазерной резки уголка и других деталей больших размеров.

В последнее время в различных технологиях промышленного производства все чаще применяется лазер. Так, лазерные установки могут применяться для формовки, резки, стыковки и изменения свойств самых разнообразных материалов, таких как древесина, пластмассы, бумага и металлы, а также для нанесения на них различных покрытий.

К важнейшим технологиям лазерной обработки металлов относятся: 1) прямое лазерное спекание (DMLS), 2) лазерная и лазерно-механическая гибка, 3) лазерная резка и лазерное сверление, а также 4) лазерная сварка.

1) Прямое лазерное спекание металлов – это технология быстрого изготовления металлических прототипов, которая обладает большим потенциалом для прямого изготовления металлических формообразующих вставок пресс-форм, применяемых для литья пластмасс под давлением, а также для прямого изготовления образцов и прототипов различных деталей.

В технологии прямого лазерного спекания металлов используются 3D-данные, в соответствии с которыми осуществляется постепенное наплавление металлического порошка вдоль контура заготовки с помощью высокотемпературного лазерного луча. Модели, изготовленные по этой технологии, обладают высокой прочностью и способны выдерживать большие механические нагрузки.

Данная технология может применяться для спекания следующих материалов:

– высококачественная сталь

– инструментальная сталь

– титан

– алюминий.

2) Лазерная гибка металлов – это загибание заготовки с помощью лазерного луча. При нагревании металлической пластины с помощью лазерного луча в каком-то ограниченном месте эта пластина стремится расшириться в месте нагрева, чему препятствует холодная поверхность, которая не нагревалась лазерным лучом. В результате возникают механические напряжения, под действием которых плоская пластина сгибается. При этом происходят пластические деформации металла. Благодаря этому пластина остается деформированной, т.е. сохраняет приданную ей новую форму даже после охлаждения.

Лазерно-механическая гибка металлов – это технология, в которой используется предварительный нагрев места сгиба с помощью лазерного луча и последующее механическое загибание заготовки. Благодаря этому достигается уменьшение механического усилия гибки, и увеличение относительного удлинения при разрыве металла заготовки. Это позволяет обеспечить больший угол при меньших радиусах изгиба.

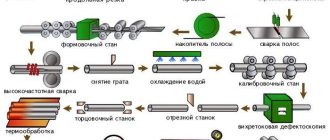

3) Лазерная резка металлов – это технология термической резки листового металла, а также трехмерных заготовок, например, труб или профилей, с помощью лазерного луча.

Этот метод применяется в тех случаях, когда сложная геометрия заготовки (двух- или трехмерная) требует точной и быстрой обработки (как правило, со скоростью от 10 до более 100 м/мин), изготовления трехмерных вырезов (в том числе в труднодоступных местах) или/и бесконтактной обработки почти без приложения усилий. По сравнению с альтернативными технологиями, такими как вырубка в штампе, лазерная резка экономически приемлема уже при очень маленьких партиях обрабатываемых заготовок.

Однако также существуют комбинированные установки, в которых преимущества лазерной резки сочетаются с достоинствами вибрационной высечки и вырубки в штампе. Такие установки позволяют выполнять как операции с вырубной головкой, так и лазерную резку любых контуров. Применение в них находят фокусированные лазеры высокой мощности, чаще всего углекислотный (газовый) лазер, но при этом все больше применяется и твердотельный лазер, а также более эффективный, хорошо фокусируемый волоконный лазер.

Лазерное сверление металлов – это технология обработки без снятия стружки, при которой с помощью лазера внутрь заготовки локально передается настолько большое количество энергии, что материал в месте воздействия лазера ионизируется и испаряется. Ионизированный пар (вернее плазма) отбрасывается в сторону за счет разницы давлений между внешней средой заготовки и местом лазерного сверления. При этом наплавление металла по краю отверстия является нежелательным.

а) Одноимпульсное лазерное сверление

Лазерный луч включается однократно и просверливает материал за один импульс. Недостатком этого вида лазерного сверления являются малая максимальная толщина просверливаемого материала и большая потребляемая энергия импульса. Кроме того, получаемые отверстия имеют явную коническую форму, так как передача тепловой энергии внутрь материала сильно ослабевает с увеличением глубины отверстия.

б) Ударное лазерное сверление

Лазерный луч в несколько импульсов бьет в одно и то же место на заготовке и при этом при каждом импульсе испаряет некоторое количество материала. При этом расплавленный материал вытесняется из отверстия под действием испарившейся составляющей материала. Это позволяет получать значительно более глубокие отверстия, чем при одноимпульсном лазерном сверлении (около 100 мм). К другим преимуществам этого метода относятся возможность выполнения отверстий под углом к поверхности заготовки, более высокое качество сверления и возможность обработки даже чрезвычайно твердых материалов. Недостатком является более длительный процесс сверления.

в) Лазерное трепанирование (вырезание отверстий)

Пульсирующий лазерный луч вращается и таким образом может «вырезать» отверстия любого диаметра. После того, как пробито первое отверстие в материале, рядом с ним с некоторым перекрытием выполняется следующее отверстие. При этом на практике наиболее оптимальным оказалось перекрытие в 50-80 % площади отверстия.

г) Ударное сверление вращающимся лазерным лучом (сверление лазерным «спиральным сверлом»)

Этот метод лазерного сверления действует по тому же принципу, что и ударное лазерное сверление, но с дополнительным вращением лазерного луча. Благодаря этому материал заготовки снимается в виде спиралевидной стружки. При этом качество сверления выше по сравнению с лазерным трепанированием.

4) Лазерная сварка металлов (LBW) – это технология сварки, применяемая для соединения нескольких металлических деталей с помощью лазерного луча. При этом лазерный луч служит в качестве концентрированного источника тепловой энергии, обеспечивая тонкий сварной шов, большую глубину и высокую скорость сваривания. Часто эта технология используется в крупносерийном производстве, например, в автомобильной промышленности.

Как и электронно-лучевая сварка (EBW), лазерная сварка характеризуется высокой плотностью энерговыделения (порядка 1 МВт/см2), что обеспечивает малые зоны термического влияния, а также высокую скорость нагрева и охлаждения. Диаметр пятна лазерного луча может варьироваться от 0,2 мм до 13 мм, правда, для сварки применяются лишь лучи малых диаметров. При этом глубина проникновения луча пропорциональна количеству затраченной энергии, но также зависит от положения фокальной точки и увеличивается до максимума, когда фокальная точка расположена чуть ниже поверхности заготовки.

Непрерывный или пульсирующий лазерный луч может использоваться в зависимости от свойств свариваемых заготовок. Так, импульсы длительностью порядка миллисекунд используются для сваривания тонких материалов, таких как лезвия бритв, а непрерывный лазерный луч применяется для выполнения глубокой сварки.

Лазерная сварка является универсальной технологией, пригодной для сваривания углеродистых сталей, высокопрочных низколегированных сталей, нержавеющих сталей, алюминия и титана. Из-за высокой скорости охлаждения возникает проблема растрескивания при сваривании высокоуглеродистых сталей. Качество лазерной сварки высокое, сходное с качеством электронно-лучевой сварки. Скорость сварки пропорциональна количеству затраченной энергии, но также зависит от типа и толщины заготовок. Благодаря высокой допустимой мощности газовых лазеров они особенно хорошо подходят для крупносерийного производства. Так, лазерная сварка является доминирующей технологией сварки в автомобильной промышленности.

Другие материалы по слесарному делу

- Латунь

- Сталь легированная конструкционная

- Обозначение и определение марок стали

- Инвар

- Дамасская сталь

| < Предыдущая | Следующая > |

Когда эффективна плазменная резка?

Наравне с лазерной резкой металла, изделий из него заказчикам предлагается плазменная, когда с материалом контактирует сжатая плазменная дуга. Этот способ предпочтителен для обработки деталей большой толщины. Плазменная технология позволяет разрезать металл быстрее и с меньшими энергозатратами. Но более качественный срез все-таки получается при обработке лазером, да и срочная лазерная резка металла тоже может осуществляться в кратчайшее время.

Как рассчитывается стоимость лазерной резки металла

Работая с заказчиками, мы каждый день доказываем: лазерная резка металла в Москве (ПЗО) может быть недорогой. На конечную стоимость заказа влияют:

- характеристики материала,

- сложность и точность исполнения,

- объем партии,

- срочность работы.

Звоните — и наши специалисты проконсультируют вас по всем аспектам, а также предложат способ сэкономить и заказать лазерную резку металла недорого.

Заказать лазерную резку

Мы ждем ваших заявок круглосуточно (в режиме онлайн) или по горячему телефону компании. После заключения договора и перечисления оплаты наши специалисты сразу приступают к выполнению точной лазерной резки. Кстати, предлагая лазерную резку дешево в Москве, мы заботимся и о доставке. Забудьте о хлопотах самовывоза: ваш заказ привезет надежный и вместительный транспорт.

Низкие цены на лазерную резку: почему?

В том, что мы предлагаем услуги лазерной резки в Москве так дешево, не кроется никакого подвоха. Наш цех металлообработки действует на своих, а не на арендованных площадях. Большинство операций по резке металла лазером на заказ автоматизированы, что намного сокращает трудозатраты. Наконец, мы работаем на рынке давно и нам уже не нужно окупать расходы на оборудование.

Таким образом, мы выполняем заказы по минимальным для столицы расценкам и готовы предложить вам бюджетную резку лазером по металлу без экономии на качестве.

Лазерная резка и гибка металла в Москве

Обработка заготовок лазером — далеко не единственная операция, которую им предстоит выдержать. Очень часто в рамках одного заказа наше предприятие решает сразу две задачи — выполняет лазерную резку и гибку металла в Москве. А прежде чем к ним приступить, проводит механический, но тоже очень точный раскрой листов на будущие заготовки.

Ведущие операции металлообработки — лазерная резка, гибка — не обязательно осуществляются в перечисленной последовательности. Иногда гибка предваряет резку, но при этом следует учитывать, может ли лазерный луч обработать заготовку с измененной формой.

Наш цех оснащен всем необходимым оборудованием, чтобы выполнить услуги лазерной резки, листовой гибки в кратчайшие сроки и без потери качества. Перед выполнением заказа мы соотносим физические характеристики заготовки и материала с нагрузкой, которую она может выдержать. Вероятность брака полностью исключена.

После лазерной резки гибка металла осуществляется следующим образом:

- заготовка аккуратно зажимается в тисках;

- к работе подключается пресс, воздействующий на деталь с рассчитанными усилием;

- готовые объемные изделия осматривают контролеры.

Как можно улучшить качество лазерной резки

1. Необходимо очистить линзу или защитное стекло в соответствии со всеми правилами.

Каждому типу лазера соответствует своя процедура очистки. Работая с дисковым или волоконным лазером, специалистам следует очищать стекло, которое защищает линзы режущей головки.

Операторам, работающим с углекислотным лазером, необходимо чистить линзы. Профессионалы производственной сферы при очистке лазера отдают предпочтение полировке Topol polish от фирмы TRUMPF. Однако большое количество специалистов даже не знают, как с ней работать. Случается, что линзы серьезно поцарапаны. И вместо регулярной полировки работники покупают новую линзу. Но частая замена – очень дорогое удовольствие.

Как правильно работать с полировкой для линз? Нельзя сильно давить на линзу, поскольку могут появиться царапины. Но, одновременно с этим, полировка должна проходить под нажимом, достаточным для удаления грязи. Самое главное – научить соблюдать баланс.

Работать надо круговыми движениями, нанося полировку в умеренном количестве.

Для правильной полировки линзы специалист должен знать и видеть все ее недостатки. Рекомендуется дополнить оборудование углекислотного лазера дорогостоящим поляризатором, стоимость которого исчисляется сотнями долларов. Несмотря на высокую цену аппарата, его работа с лихвой окупит вложенные средства, причем очень быстро.

Специалисту, работающему с лазером, необходимо разместить линзу на устройстве, освещающем ее ярким светом снизу. Больше всего аппарат своей работой напоминает школьный проектор. При повороте линзы аппарата, он поляризует линзу лазера, размещенную наверху. Таким образом можно увидеть все ее недостатки: царапинки, внутренние трещины и пр.

2. Необходимо проверить фокусировку (центрацию) сопла.

Для проверки специалист должен пробить натянутую ленту. В течение секунды он направляет на нее луч лазера небольшой мощности, после чего осматривает отверстие и место его нахождения.

Работник освещает ленту, пытаясь понять, насколько точно в центре расположено отверстие. Его сдвиг не должен превышать 1 мм. Каким образом можно точно определить, что отверстие находится в центре сопла? Для этого надо воспользоваться 10-кратным увеличительным стеклом, оснащенным подсветкой.

Точная центрация сопла позволяет увеличить скорость на 20–80 % от начальной при правильности остальных настроек.

3. Необходимо регулярно проверять фокус.

Большая часть современного оборудования позволяет осуществлять автоматический тест фокуса. А на старых моделях станков производители рекомендовали делать тесты различными способами. На некоторых станках используется «световой тест».

Примером может служить старый аппарат Mazak. В процессе тестирования специалист включает луч лазера на малую мощность, затем, поворачивая ручку, ищет абсолютный фокус. Он наблюдает за светом луча, приобретающим синий цвет в процессе вращения ручки по кругу. После чего записывает номер. Возвращает режущую головку на прежнее место и повторяет процедуру три раза. В итоге специалист вычисляет среднее арифметическое полученных чисел, которое загружается в контроллер.

От работника требуется отыскать тончайшую полоску на тестовом образце, после чего удостовериться, что для этой полоски фокус контроллера равен 0. Если тончайшей полоске соответствует цифра 3, специалист перемещает точку фокуса на 3 мм и вновь возвращается к тесту. Операция проводится до тех пор, пока тончайшая полоска не будет соответствовать нулю.

При работе с лазером необходимо изучить такие факторы, как расход газа или применение в углекислотных системах дополнительной защиты оптики. Впрочем, рассмотренные нами принципы – всего лишь отправная точка, с которой можно начать настройку необходимых условий резки. В дальнейшем специалисты поймут, что обстоятельств, влияющих на работу лазера, много: от обрабатываемого материала и до местоположения предприятия.

Назначение и критерии выбора лазерной резки

Лазерную резку используют для обработки не только металлов, но и резины, линолеума, фанеры, полипропилена, искусственного камня и даже стекла. Она востребована при изготовлении деталей для различных приборов, электротехнических устройств, сельскохозяйственных машин, судов и автомобилей. Такой способ раскроя материала используют для получения жетонов, трафаретов, указателей, табличек, декоративных элементов интерьера и многого другого.

Основной критерий выбора вида лазерной резки – тип обрабатываемого материала. Так, углекислотные лазеры подходят для резки, гравировки, сварки разных материалов – металла, резины, пластика, стекла.

Твердотельные волоконные установки оптимальны при раскрое латунных, медных, серебряных или алюминиевых листов, но не подходят для неметаллов.

< Вернуться в блог Поделиться:

Какие лазеры используют для резки

Линейка лазерных установок достаточно велика. В основе классификации обычно лежит вид активной среды (лазеры могут быть твердотельными, газовыми, полупроводниковыми), тип подачи энергии (импульсные установки или имеющие постоянную мощность), размеры оборудования, мощность излучения, назначение и т. п.

Выбирая подходящий вид лазерной резки следует исходить из типа материала, который необходимо обработать. При помощи углекислотных лазеров можно выполнять многочисленные операции (резку, гравировку, сварку) с различными материалами (металлами, резиной, пластиком, стеклом).

При необходимости раскроя листов латуни, меди, серебра, алюминия лучшим выбором станет твердотельная волоконная установка. С ее помощью обрабатывают только металлы.

В зависимости от типа рабочей среды существует следующая классификация лазеров:

- Твердотельные.

Основной элемент твердотельных лазерных установок – осветительная камера, в которой расположены источник энергии и твердое рабочее тело. В качестве источника энергии выступает мощная газоразрядная лампа-вспышка. Рабочее тело представляет собой стержень, выполненный из неодимового стекла, рубина или алюмоиттриевого граната, легированный неодимом или иттербием.

С обоих торцов стержня размещены зеркала, одно из которых является отражающим, второе – полупрозрачным. Рабочее тело создает лазерный луч, который, многократно отражаясь и при этом усиливаясь, проходит сквозь полупрозрачное зеркало.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Волоконные установки также входят в число твердотельных. В качестве источника энергии в таком оборудовании выступает полупроводник, а для усиления излучения используется стекловолокно.

Чтобы понять принцип лазерной резки и работы установки в целом, обратимся к оборудованию, в котором рабочая среда представлена гранатовым стержнем, в качестве легирующего материала выступает неодим. Ионы неодима играют роль активных центров. За счет поглощения излучения газоразрядной лампы они возбуждаются, то есть получают излишнюю энергию.

При возвращении ионов в первоначальное состояние происходит отдача ими фотонной энергии, т. е. электромагнитного излучения (света). За счет фотонов в обычное состояние переходят и другие возбужденные ионы. Этот процесс носит лавинообразный характер. Благодаря зеркалам лазерный луч движется в заданном направлении. Отражаясь, фотоны много раз возвращаются в рабочее тело и вызывают образование новых фотонов, усиливая тем самым излучение. Отличительными чертами луча являются его узкая направленность и значительная концентрация энергии.

- Газовые.

В качестве рабочего тела таких установок выступает углекислый газ в чистом виде либо в смеси с азотом и гелием. Посредством насоса газ поступает в газоразрядную трубку. Для возбуждения используются электрические разряды. Усилению отражения также способствуют зеркала – отражающее и полупрозрачное. В соответствии с конструктивными особенностями установки могут иметь продольную и поперечную прокачку или быть щелевыми.

- Газодинамические.

Газодинамические лазеры относятся к самым мощным установкам. В качестве активной среды в них выступает углекислый газ, температура которого варьируется от 1 000 до 3 000 К (+726…+2726 °С). Для возбуждения используют вспомогательный маломощный лазер. Проходя со сверхзвуковой скоростью сквозь сопло Лаваля (канал с сильным сужением посередине), газ подвергается резкому расширению и охлаждению. Атомы газа, возвращаясь в первоначальное состояние, активируют излучение.